Как проверить турбину на дизельном двигателе

Необходимость проверить турбину дизельного двигателя своими руками может возникнуть по ряду причин. Выполнение диагностики турбокомпрессора на СТО зачастую потребует определенных финансовых затрат, так как специалисты в большинстве случаев подключают диагностическое оборудование, снимают турбину с двигателя для проверки.

Чтобы выявить неисправности самостоятельно без снятия турбины, можно воспользоваться несколькими способами диагностики. На проблемы с турбокомпрессором могут указывать следующие прямые или косвенные признаки, которые проявляются в процессе работы силового агрегата:

- появление черного, сизого или синеватого дыма выхлопа;

- дизель шумно работает в разных режимах под нагрузкой;

- повышается температура, мотор склонен перегреваться;

- возрастает расход горючего и моторного масла;

- двигатель теряет мощность, падает тяга и динамика;

В самом начале стоит отдельно отметить, что подобные симптомы могут возникать не только по причине неисправностей турбины, но данный элемент также находится в списке.

Содержание статьи

- Визуальный осмотр

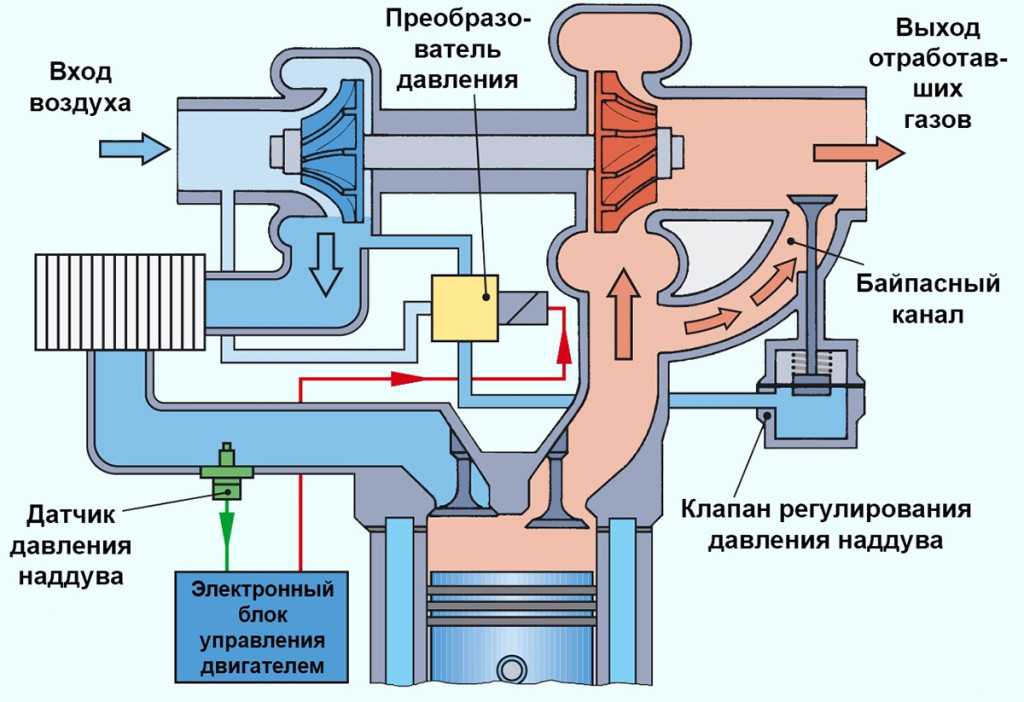

- Проверка турбонагнетателя на заведенном двигателе

На начальном этапе диагностики следует проверить уровень и качество дизельного моторного масла. Также необходимо исключить возможное попадание сторонних предметов в турбокомпрессор.

Далее приступаем к анализу цвета выхлопных газов. Падение мощности и черный цвет выхлопа дизеля говорит о переобогащении смеси. Это может указывать на недостаточное количество подаваемого в цилиндры воздуха по причине неисправностей во впуске. Тяга дизельного мотора может также пропадать в результате утечек на выпуске.

Для проверки мотор необходимо завести и оценить звуки в процессе работы турбокомпрессора. Турбина не должна свистеть или скрипеть, не должно быть звука прорывающегося воздуха через соединения. Нужно проверить состояние и герметичность соединений патрубков, по которым осуществляется подача воздуха. Любые неплотности или повреждения недопустимы. Также обязательно проверяется состояние воздушного фильтра, так как загрязнение и снижение его пропускной способности приведет к недостаточной подаче воздуха в цилиндры.

Турбину нужно дополнительно проверять на износ. Для диагностики ротор турбины потребуется провернуть вокруг своей оси. Присутствие небольшого люфта вполне допустимо. В том случае, если ротор касается корпуса, турбине необходим ремонт.

Если дизель дымит белым или сизым выхлопом, тогда это указывает на попадание масла в цилиндры двигателя и его сгорание в рабочей камере. Подобная неисправность может возникать как по причине неисправностей турбокомпрессора, так и других узлов ДВС. Также на проблему указывает большой расход масла (около литра на 1 тыс. пройденных км.)

В этом случае необходимо снова вернуться к проверке воздушного фильтра и ротора турбины. Загрязненный фильтр пропускает малое количество воздуха, что приводит к сильной разнице давлений между корпусом турбины и картриджем с подшипниками. Из этого картриджа масло начинает вытекать в корпус компрессора. Если неисправностей не выявлено, тогда нужно приступить к осмотру сливного маслопровода на наличие загибов, трещин и других дефектов.

Еще одной причиной роста давления может служить активное попадание газов из камеры сгорания в картер двигателя, что препятствует нормальному сливу масла из турбины. Данная неисправность может быть связана с проблемами в работе системы вентиляции картерных газов, дизель начинает сапунить. На моторе с исправной турбиной во впускном и выпускном коллекторе не должно быть признаков обильного попадания масла.

Рекомендуем также прочитать статью о том, почему сапунит дизельный двигатель. Из этой статьи вы узнаете о причинах повышения давления в картере дизельного мотора.

Снова проводим анализ состояния турбины на осевой люфт. Если с компрессором все в норме, тогда причины наличия масла в турбине заключаются именно в повышении давления в картере двигателя. Дополнительно возможно присутствие пробки в сливном маслопроводе.

В случае шумной работы дизеля нужно проверить трубопроводы, через которые воздух подается под давлением, а также ротор турбокомпрессора. Ротор турбины во время прокрутки не должен касаться стенок. Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

Ротор турбины во время прокрутки не должен касаться стенок. Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

Люфта во время осевого смещения вала турбины не должно быть заметно, так как допустимый люфт составляет 0,05 мм и его не почувствуешь. Смещение вала в радиальном направлении допускает присутствие микролюфта ( допустимое значение около 1мм.), который немного ощущается. Если при оценке состояния турбины замечены сильные отклонения от данных требований и показателей, тогда компрессор можно считать сильно изношенным или неисправным.

Проверять турбину на наддув следует так:

- пригласите помощника;

- запустите двигатель;

- определите патрубок, который соединяет впускной коллектор и турбокомпрессор;

- пережмите указанный патрубок рукой;

- помощник должен погазовать несколько секунд;

Если компрессор работает, тогда патрубок должен будет ощутимо раздуваться.

Ремонт турбин дизельных двигателей – неисправности, причины, устранение + видео » АвтоНоватор

Специалисты рекомендуют проводить ремонт турбин дизельных двигателей только в крайних случаях, если не обнаружены какие-либо другие поломки мотора. Поскольку может быть, что причина неисправности совершенно иная, а времени и сил будет потрачено много.

Ремонт турбин дизельных двигателей – изучаем устройство механизма

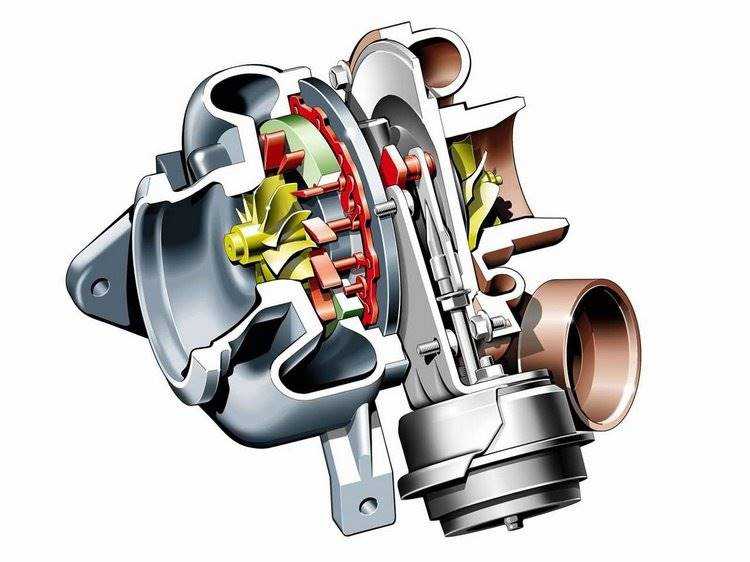

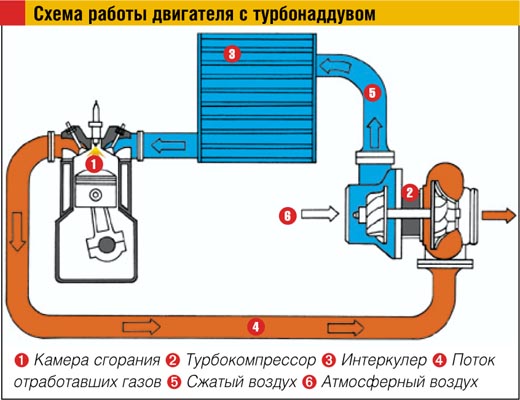

Турбина представляет собой крыльчатку, насаженную на вал, через который приводится в движение компрессор. Его корпус изготавливается из жаропрочного алюминиевого сплава, а вал делают из среднелегированной стали. Эти детали ремонту практически не поддаются и в случае выхода из строя их просто заменяют новыми.

Под улитку компрессора изготавливают алюминиевую отливку с местом под крыльчатку. Во время вращения компрессор затягивает через центральное отверстие воздух, после чего сжимает и по кольцевому каналу нагнетает в двигатель. Устройство данного механизма не отличается сложностью, но для его изготовления требуется высокая точность литья и минимальные допуски при подгонке деталей.

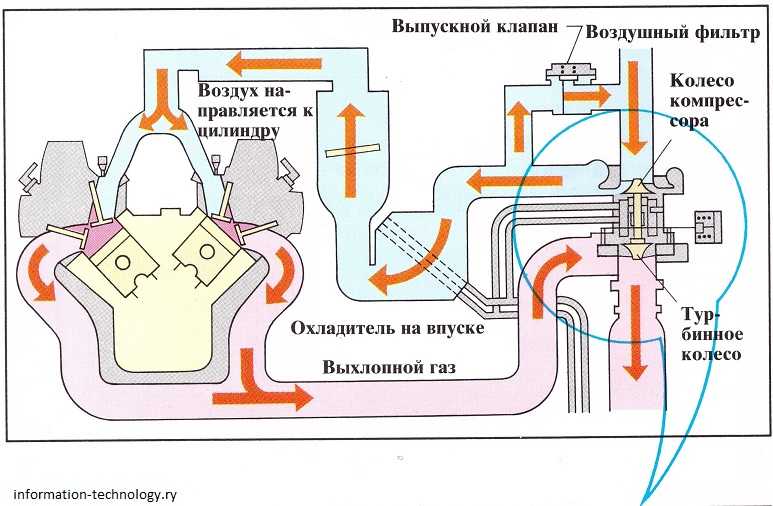

Ресурс турбины дизельного двигателя – как продлить срок?

Включение турбины происходит с первыми оборотами двигателя, а заканчивается несколько позже после его остановки. При запуске мотора выхлопные газы моментально попадают в улитку турбины, что приводит в движение вал с крыльчатками. На холостых оборотах давление выхлопных газов невелико, а потому скорость вращения турбины практически не влияет на объем воздуха, который подается в двигатель.

По мере роста оборотов происходит увеличение количества выхлопных газов, вследствие чего увеличиваются обороты турбокомпрессора, и турбина начинает работать в штатном режиме. Бытует мнение, что ресурс турбины дизельного двигателя невысок.

Бытует мнение, что ресурс турбины дизельного двигателя невысок.

Это не соответствует действительности, он сравним по долговечности с ресурсом мотора. Но он немного меньше, что связано со спецификой работы (высокие обороты и жесткие температурные нагрузки).

Обычно ресурс турбокомпрессора снижается вследствие несоблюдения правил эксплуатации и нарушения рекомендаций производителей:

- несвоевременная замена масла;

- использование некачественной смазки;

- резкий набор оборотов на непрогретом двигателе;

- засор масляных каналов, в результате чего происходят перебои с подачей смазки;

- остановка горячего двигателя без выдержки на холостом ходу.

Еще одно заблуждение – срок службы турбины дизельного двигателя не зависит от уровня подготовки водителя. Как свидетельствует практика, в эксплуатации двигателя с турбиной нет ничего сложного. Для его бесперебойной работы необходимо соблюдать те же правила, что и при обслуживании обычного мотора. Только необходимо учитывать некоторые нюансы, которые изложены выше.

Только необходимо учитывать некоторые нюансы, которые изложены выше.

Эксплуатация дизельного двигателя с турбиной – секреты бережливости

Эксплуатация дизельного двигателя с турбиной требует регулярной проверки состояния воздушного фильтра, так как при его загрязнении создается повышенное давление на всасывании, что приводит к снижению производительности компрессора. Из-за высокой вязкости масла при запуске холодного двигателя ощущается дефицит смазки, поэтому турбинированный мотор требует основательного прогрева.

Далее рассмотрим основные признаки неисправности турбины дизельного двигателя:

- Черный выхлоп, двигатель не развивает максимальные обороты. Это может быть следствием недостаточного поступления воздуха, что бывает вызвано загрязнением воздушного канала или разгерметизацией выпускного коллектора. Довольно часто утечка наблюдается через неплотные соединения патрубков.

- О неисправности турбины может свидетельствовать синий цвет выхлопных газов. Причиной может быть попадание масла в выхлопной коллектор. В этом случае необходимо проверить целостность роторов и состояние сливной системы, идущей от турбины к двигателю. Иногда в ней образуются засоры или сужения.

- Иногда неисправности турбины дизельного двигателя приводят к его громкой работе. Для определения причины необходимо тщательно проверить герметичность трубопроводов, а также легкость вращения оси компрессора. Возможно, роторы повреждены, деформированы или слишком потерты. В этом случае потребуется демонтаж всего узла для осмотра и ремонта.

- Автор: Андрей

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Adblock

detector

Модернизированные турбодизельные двигатели Toyota обеспечивают больший крутящий момент, большую эффективность и более низкий уровень выбросов

19 июня 2015 г.

- Впервые в мире 2 использование технологии изоляции стен Thermo Swing (TSWIN 3 )

- Максимальная тепловая эффективность высшего класса 44 процента 4

- На 15 % экономичнее; На 25 процентов больше максимального крутящего момента

- Устраняет до 99 процентов выбросов NOx

- Производство 700 000 единиц в год; доступно в ок. 90 рынков к концу 2016 года 5

Toyota City, Япония, 19 июня 2015 г. — Новые турбодизельные двигатели Toyota с непосредственным впрыском топлива поднимают планку топливной экономичности, мощности и бесшумности.

Благодаря первому в мире использованию технологии изоляции стен Thermo Swing Wall Insulation Technology (TSWIN) 2,8-литровый двигатель 1GD-FTV стал одним из самых энергоэффективных среди существующих двигателей с максимальным тепловым КПД 44%. Несмотря на меньший рабочий объем двигателя по сравнению с текущим двигателем KD, максимальный крутящий момент улучшен на 25 процентов, а крутящий момент на низких скоростях улучшен на 11 процентов, а эффективность использования топлива увеличилась на 15 процентов.

Двигатели также оснащены первой в истории Toyota системой избирательного каталитического восстановления мочевины (SCR) 6 , которая может устранить до 99 процентов выбросов NOx (оксида азота), одной из основных причин загрязнения воздуха.

Недавно разработанный 1GD-FTV в настоящее время доступен в новом маленьком пикапе Hilux, выпущенном в Таиланде в мае 2015 года, и в частично переработанном Land Cruiser Prado, запущенном в Японии 17 июня. Та же линейка двигателей включает 2GD-FTV 2.4. литровый турбодизель с непосредственным впрыском топлива.

2,8-литровый турбодизельный двигатель 1GD-FTV с непосредственным впрыском топлива

Основные технические характеристики (спецификации зависят от рынка)

с.)/3400 об/мин

с.)/3400 об/минХарактеристики новых двигателей GD

Новые двигатели доказали свою высокую тепловую эффективность, тихую работу и высокую производительность по всему миру, в том числе в районах с экстремально холодным климатом, где температура воздуха может опускаться до -40°C, и на высотах более 4500 метров над уровнем моря.

Благодаря соседнему расположению катализатора для более чистой работы и другим улучшениям размер катализатора был уменьшен примерно на 30 процентов, а количество компоновок выхлопной системы уменьшено с 18 до всего лишь трех, что значительно упрощает глобальный процесс развертывания и снижает нагрузку на окружающую среду.

Усовершенствованная теплоизоляция дизельного топлива следующего поколения

Благодаря первой в мире технологии изоляции стен Thermo Swing и использованию на поршнях пористого анодированного алюминия, армированного диоксидом кремния (SiRPA), потери на охлаждение во время сгорания снижены примерно на 30 процентов. SiRPA — это материал с высокими изоляционными и рассеивающими свойствами, который легко нагревается и легко охлаждается.

Форма отверстия, более благоприятная для впуска воздуха, значительно увеличивает количество воздуха, поступающего в цилиндры. Кроме того, для оптимизации впрыска топлива в камеру сгорания используются недавно разработанная поршневая форма камеры сгорания и система впрыска топлива с общей топливной рампой, которая обеспечивает более высокое давление и более совершенный контроль давления впрыска топлива. Это максимизирует потребление воздуха, обеспечивая высокую тепловую эффективность и низкий уровень выбросов.

Точный предварительный впрыск, соответствующий состоянию окружающего воздуха, происходит перед основным впрыском, чтобы сократить задержку воспламенения, обеспечить стабильное сгорание даже в самых суровых условиях в мире, а также обеспечить бесшумную работу и высокую тепловую эффективность.

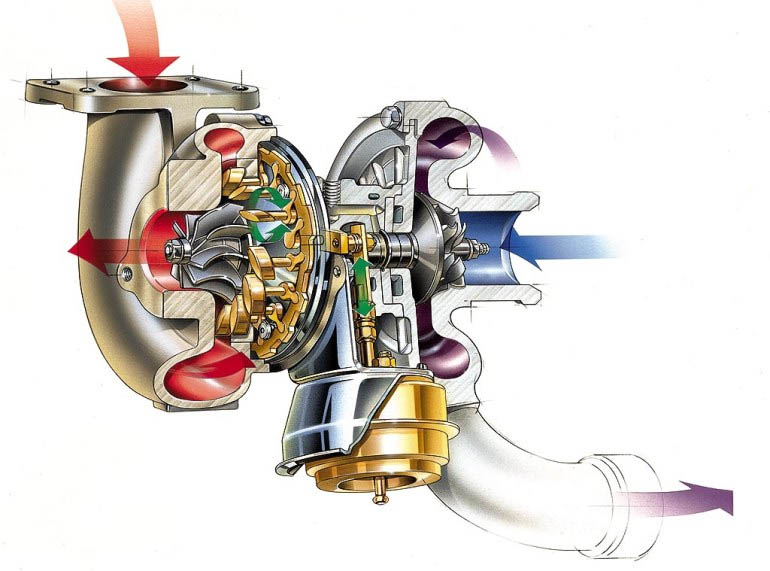

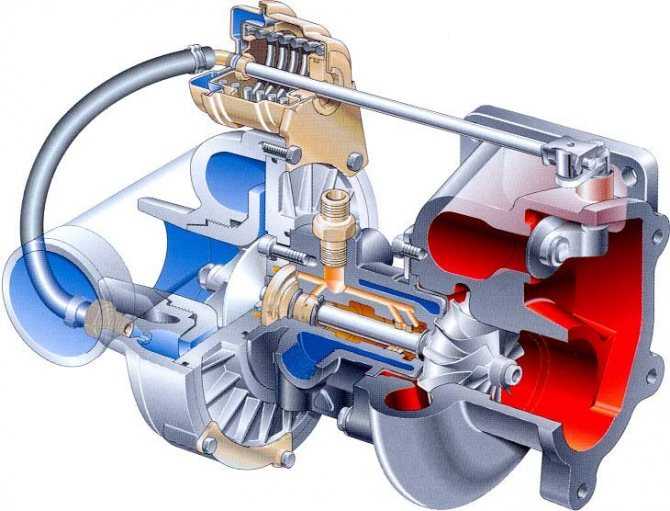

Компактный высокоэффективный турбокомпрессор с изменяемой геометрией (собственного производства Toyota)

Новый турбокомпрессор, используемый в двигателях GD, на 30 процентов меньше, чем его нынешний эквивалент, и оснащен новой турбиной, повышающей эффективность, и новым рабочим колесом, которое обеспечивает мгновенную реакцию на ускорение и создает максимальный крутящий момент в широком диапазоне оборотов.

Toyota — первая система избирательного каталитического нейтрализатора мочевины (SCR)

Использование запатентованной Toyota компактной высокодисперсной системы селективного каталитического нейтрализатора мочевины устраняет до 99 процентов выбросов NOx (оксида азота), одной из основных причин загрязнения воздуха. Это поможет автомобилям соответствовать стандартам Евро-6 и нормам выбросов 2010 года, установленным Министерством земли, инфраструктуры и транспорта Японии.

Это поможет автомобилям соответствовать стандартам Евро-6 и нормам выбросов 2010 года, установленным Министерством земли, инфраструктуры и транспорта Японии.

Текущие глобально развернутые двигатели KD будут постепенно выводиться из эксплуатации и заменяться двигателями GD. К 2016 году производство достигнет примерно 700 000 единиц в год, а ввод в эксплуатацию состоится примерно через 9 лет.0, который к 2020 году расширится как минимум до 150 рынков.

Toyota продолжит позиционировать дизельные двигатели как ключевой компонент линейки двигателей Toyota, основываясь на философии предоставления нужных автомобилей в нужное место в нужное время. . Вся группа Toyota, включая Toyota Industries Corporation, объединит свои усилия для разработки экологически чистых и более конкурентоспособных дизельных двигателей для самых разных типов автомобилей с учетом различных потребностей людей во всем мире.

1 Сгорание, резко снижающее потери на охлаждение. Японские спецификации

2 На основе данных TMC на июнь 2015 г.

3 Технология, снижающая потери на охлаждение при сгорании. Японские спецификации только в настоящее время.

4 Производственные размеры

5 Включая 2,8-литровый двигатель 1GD-FTV и 2,4-литровый двигатель 2GD-FTV

6 Европейские и японские спецификации

Усовершенствованная теплоизоляция дизельного двигателя нового поколения

Компактный высокоэффективный турбонагнетатель с изменяемой геометрией

Загрузки (Видео)

- Усовершенствованная теплоизоляция дизельного топлива нового поколения

- Компактный высокоэффективный турбокомпрессор с изменяемой геометрией

Загрузки (изображения)

- 1ГД-ФТВ (1)

- 1ГД-ФТВ (2)

- 1ГД-ФТВ (3)

- 1ГД-ФТВ (4)

- 1ГД-ФТВ (5)

- Технология изоляции стен Thermo Swing

- Компактный высокоэффективный турбокомпрессор с изменяемой геометрией

- Общая магистраль

- Система SCR мочевины

Загрузки (PDF)

- Презентация нового двигателя серии

Системы и компоненты EGR

Системы и компоненты EGR Ханну Яаскеляйнен, Магди К. Хайр

Хайр

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Резюме : Системы рециркуляции отработавших газов были коммерциализированы в качестве метода снижения выбросов NOx для широкого спектра дизельных двигателей от легких, средних и тяжелых дизельных двигателей до двухтактных тихоходных судовых двигателей. При проектировании систем рециркуляции отработавших газов необходимо учитывать ряд соображений, в том числе: накопление отложений, загрязняющие вещества, смазку двигателя, комплектацию системы и многое другое. Основными компонентами систем EGR являются клапаны EGR и охладители EGR.

- Коммерческие системы рециркуляции отработавших газов

- Вопросы дизайна

- Компоненты системы рециркуляции отработавших газов

- Модернизация систем рециркуляции отработавших газов

Обзор

Рециркуляция отработавших газов (EGR) — это метод контроля выбросов NOx, применимый к широкому спектру дизельных двигателей от легких, средних и тяжелых дизельных двигателей до двухтактных тихоходных судовых двигателей. Системы рециркуляции отработавших газов также используются во многих категориях двигателей с циклом Отто, где преимущества могут варьироваться от повышения эффективности (снижение расхода топлива) до снижения проскальзывания метана в низкоскоростных двухтопливных двигателях.

Системы рециркуляции отработавших газов также используются во многих категориях двигателей с циклом Отто, где преимущества могут варьироваться от повышения эффективности (снижение расхода топлива) до снижения проскальзывания метана в низкоскоростных двухтопливных двигателях.

Конфигурация системы EGR зависит от требуемой скорости EGR и других требований конкретного применения. Большинство систем EGR включают следующие основные аппаратные компоненты:

- Один или несколько регулирующих клапанов EGR

- Один или несколько охладителей EGR

- Трубопроводы, фланцы и прокладки

В различных типах систем возможен ряд других специализированных компонентов. Типичные примеры включают смесители с соплом Вентури ( смеситель Вентури или насос Вентури ) и насосы EGR, также называемые нагнетателями EGR, которые приводятся в действие электродвигателем или механическим соединением с двигателем.

Двигатели большой мощности

Система рециркуляции отработавших газов для двигателей DDC Series 60, рис. 1, является примером систем, применяемых во многих двигателях большой мощности в Северной Америке в 2002 модельном году и позже. Система рециркуляции отработавших газов представляет собой систему контура высокого давления (HPL), в которой часть выхлопных газов берется перед турбокомпрессором. Турбокомпрессор с изменяемой геометрией, помимо прочего, обеспечивает положительную разницу давлений между выпускным и впускным коллекторами, чтобы при необходимости обеспечить достаточный поток рециркуляции отработавших газов. Затем EGR проходит через охладитель EGR, снабженный водой из рубашки охлаждения двигателя. Из охладителя EGR проходит через трубу EGR на другую сторону двигателя к расходомеру типа Вентури, который обеспечивает сигнал обратной связи для контроля скорости EGR. Клапан управления рециркуляцией отработавших газов, расположенный непосредственно перед корпусом смесителя, отвечает за регулирование скорости рециркуляции отработавших газов. Затем EGR проходит во впускной коллектор, где смешивается с охлажденным наддувочным воздухом перед подачей в двигатель.

1, является примером систем, применяемых во многих двигателях большой мощности в Северной Америке в 2002 модельном году и позже. Система рециркуляции отработавших газов представляет собой систему контура высокого давления (HPL), в которой часть выхлопных газов берется перед турбокомпрессором. Турбокомпрессор с изменяемой геометрией, помимо прочего, обеспечивает положительную разницу давлений между выпускным и впускным коллекторами, чтобы при необходимости обеспечить достаточный поток рециркуляции отработавших газов. Затем EGR проходит через охладитель EGR, снабженный водой из рубашки охлаждения двигателя. Из охладителя EGR проходит через трубу EGR на другую сторону двигателя к расходомеру типа Вентури, который обеспечивает сигнал обратной связи для контроля скорости EGR. Клапан управления рециркуляцией отработавших газов, расположенный непосредственно перед корпусом смесителя, отвечает за регулирование скорости рециркуляции отработавших газов. Затем EGR проходит во впускной коллектор, где смешивается с охлажденным наддувочным воздухом перед подачей в двигатель. Деталь клапана EGR на рис. 1 также показывает пластину нагревателя EGR, предназначенную для использования при низких температурах окружающей среды. Пластина нагревателя нагревает EGR, проходящий через клапан, чтобы предотвратить образование льда в корпусе смесителя.

Деталь клапана EGR на рис. 1 также показывает пластину нагревателя EGR, предназначенную для использования при низких температурах окружающей среды. Пластина нагревателя нагревает EGR, проходящий через клапан, чтобы предотвратить образование льда в корпусе смесителя.

В этой системе EGR произошел ряд изменений с момента ее появления в 2002 году. В более старых версиях этого двигателя (US EPA 2002/2004) клапан EGR располагался на впускной стороне охладителя EGR. В ранних версиях использовался клапан с пневматическим приводом, который был заменен клапаном с гидравлическим приводом, и, наконец, клапан с электрическим приводом, показанный на рис. Обратная связь по скорости рециркуляции отработавших газов вместо расходомера типа Вентури. К 2008 году расходомер Вентури был полностью удален.

Другим примером охлаждаемой системы рециркуляции отработавших газов для двигателей большой мощности является система Scania Euro IV, показанная на рис. 2. Выхлопные газы перед турбиной (HPL) направляются через регулирующий клапан рециркуляции отработавших газов и охладитель рециркуляции отработавших газов во впускную систему двигателя. Вода в рубашке двигателя также используется в качестве охлаждающей среды в охладителе рециркуляции отработавших газов и в этом примере. Как правило, система рециркуляции отработавших газов может охлаждаться охлаждающей жидкостью двигателя, окружающим воздухом или низкотемпературной жидкостью.

2. Выхлопные газы перед турбиной (HPL) направляются через регулирующий клапан рециркуляции отработавших газов и охладитель рециркуляции отработавших газов во впускную систему двигателя. Вода в рубашке двигателя также используется в качестве охлаждающей среды в охладителе рециркуляции отработавших газов и в этом примере. Как правило, система рециркуляции отработавших газов может охлаждаться охлаждающей жидкостью двигателя, окружающим воздухом или низкотемпературной жидкостью.

(Источник: Scania)

Легкие двигатели

Применение EGR не ограничивается двигателями большой мощности, но распространяется и на двигатели легковых автомобилей. На рис. 3 схематически представлена система рециркуляции отработавших газов легкового автомобиля от двигателя Audi 3,3 л V8 TDI Euro 3, представленного в 1999 году [1132] .

Рисунок 3 . Схематическое изображение системы рециркуляции отработавших газов/впускной дроссельной заслонки высокоскоростного легкового автомобиля для применения Евро 3Audi 3,3 л двигатель V8 TDI

Система EGR представляет собой контур высокого давления с охлаждением EGR. Часть выхлопных газов направляется через регулирующий клапан EGR и поступает в охладитель EGR. Из охладителя система рециркуляции отработавших газов поступает в узел дроссельной заслонки, где смешивается с отфильтрованным свежим воздухом для горения под высоким давлением, который охлаждается промежуточным охладителем для частичного восстановления его плотности. Затем смесь воздуха и EGR подается в двигатель через впускной коллектор. Хотя двигатель оснащен турбонагнетателем с изменяемой геометрией (VTG), который может создавать более высокое давление в выпускном коллекторе, чем давление на впуске, для привода EGR, дроссельная заслонка на впуске используется в некоторых условиях, когда невозможно создать достаточный дифференциал с помощью VTG. Эта система очень похожа на системы EGR, используемые в других приложениях Euro 3, а также в приложениях EPA Tier 1 и Tier 2 Bin 10.

Часть выхлопных газов направляется через регулирующий клапан EGR и поступает в охладитель EGR. Из охладителя система рециркуляции отработавших газов поступает в узел дроссельной заслонки, где смешивается с отфильтрованным свежим воздухом для горения под высоким давлением, который охлаждается промежуточным охладителем для частичного восстановления его плотности. Затем смесь воздуха и EGR подается в двигатель через впускной коллектор. Хотя двигатель оснащен турбонагнетателем с изменяемой геометрией (VTG), который может создавать более высокое давление в выпускном коллекторе, чем давление на впуске, для привода EGR, дроссельная заслонка на впуске используется в некоторых условиях, когда невозможно создать достаточный дифференциал с помощью VTG. Эта система очень похожа на системы EGR, используемые в других приложениях Euro 3, а также в приложениях EPA Tier 1 и Tier 2 Bin 10.

В начале 2000-х годов существовало некоторое мнение, что будущие двигатели с более высокой скоростью рециркуляции отработавших газов потребуют какой-либо формы насоса рециркуляции отработавших газов для достижения требуемых выбросов NOx на выходе двигателя, требуемых будущими стандартами выбросов. Система HPL EGR, обеспечивающая такие высокие скорости EGR, приведет к неприемлемому снижению расхода топлива. Однако вместо насоса во многих из этих систем в конечном итоге использовалась гибридная конфигурация, такая как показанная на рисунке 4 для 2,0-литрового двигателя Volkswagen TDI, представленного в Северной Америке в 2009 модельном году.Приложения EPA Tier 2 Bin 5. HPL EGR управляется клапаном HP EGR и положением лопаток турбонагнетателя. HPL EGR используется при более низких оборотах двигателя и нагрузках. При более высоких нагрузках и оборотах двигателя подача EGR переключается на систему LPL EGR. Хотя это и не показано, LPL системы EGR на рисунке 4 включает в себя фильтр EGR (рисунок 29).

Система HPL EGR, обеспечивающая такие высокие скорости EGR, приведет к неприемлемому снижению расхода топлива. Однако вместо насоса во многих из этих систем в конечном итоге использовалась гибридная конфигурация, такая как показанная на рисунке 4 для 2,0-литрового двигателя Volkswagen TDI, представленного в Северной Америке в 2009 модельном году.Приложения EPA Tier 2 Bin 5. HPL EGR управляется клапаном HP EGR и положением лопаток турбонагнетателя. HPL EGR используется при более низких оборотах двигателя и нагрузках. При более высоких нагрузках и оборотах двигателя подача EGR переключается на систему LPL EGR. Хотя это и не показано, LPL системы EGR на рисунке 4 включает в себя фильтр EGR (рисунок 29).

Двигатель VW 2,0 л TDI. Положение клапанов 1, 2 и 3 типично для работы LP EGR при высоких оборотах двигателя и нагрузках. При низких оборотах двигателя и нагрузке клапан 3 полностью закрыт, а клапаны 1 и 2 открыты, чтобы обеспечить работу рециркуляции ОГ высокого давления.

При низких оборотах двигателя и нагрузке клапан 3 полностью закрыт, а клапаны 1 и 2 открыты, чтобы обеспечить работу рециркуляции ОГ высокого давления.

Асимметричная система турбонаддува Daimler показана на рис. 5. EGR высокого давления подается на все 6 цилиндров только из 3 цилиндров. Турбина турбонагнетателя с фиксированной геометрией представляет собой конструкцию с двойной спиралью, но спираль для цилиндра, подающего EGR, имеет меньшую площадь поперечного сечения, что позволяет этим цилиндрам создавать более высокое противодавление и обеспечивает адекватный поток EGR в более широком диапазоне рабочих условий, чем было бы возможно с турбиной с фиксированной геометрией, имеющей одинаковые размеры витков. Этот подход позволяет избежать использования турбины с изменяемой геометрией. Другая спираль большего размера может быть оптимизирована для очистки трех других цилиндров 9.0351 [3934] .

Рисунок 5 . Асимметричная система турбонаддува DaimlerДвухтактные тихоходные дизельные двигатели

Для низкоскоростных двухтактных судовых двигателей, предназначенных для сжигания мазута (HFO), система рециркуляции отработавших газов может стать довольно сложной из-за необходимости очистки рециркулирующих выхлопных газов от вредных металлов и серы, а также необходимости обслуживания выпускного коллектора. давление ниже давления во впускном коллекторе для обеспечения продувки цилиндра. На рис. 6 показана одна такая система, предназначенная для модернизации 9.0351 [2466] .

давление ниже давления во впускном коллекторе для обеспечения продувки цилиндра. На рис. 6 показана одна такая система, предназначенная для модернизации 9.0351 [2466] .

(Источник: MAN Diesel & Turbo)

Основными компонентами являются: скруббер, охладитель, уловитель водяного тумана, воздуходувка, запорный клапан, переключающий клапан, установка водоподготовки (WTP), состоящая в основном из буферного резервуара, системы дозирования NaOH и блока очистки воды. Система управления контролирует количество рециркуляции отработавших газов, давление продувочного воздуха, дозировку NaOH, циркуляцию воды в скруббере и выпуск воды из скруббера.

Очистку можно проводить морской или пресной водой. При очистке морской водой, предназначенной в качестве основного режима работы, морская вода проходит через скруббер один раз и сбрасывается в море. Для главного двигателя мощностью 20 МВт необходимо перекачивать не более 900 м 3 морской воды в час, что представляет собой максимальный расход топлива примерно на 1%.

Для главного двигателя мощностью 20 МВт необходимо перекачивать не более 900 м 3 морской воды в час, что представляет собой максимальный расход топлива примерно на 1%.

При промывке пресной водой, используемой в районах, где сбросы запрещены, около 99% промывочной воды рециркулируется. Когда пресная вода проходит через скруббер, она становится кислой из-за серы в выхлопных газах. Система дозирования NaOH используется для нейтрализации этой кислоты. Буферный бак обеспечивает постоянный приток воды к скрубберу. Установка очистки воды (WCU) используется для удаления твердых частиц, взвешенных в воде скруббера. Твердые частицы сбрасываются в виде концентрированного ила в отстойник на судне. WCU предназначен для очистки воды скруббера до такой степени, чтобы ее можно было сбрасывать в открытое море в соответствии с критериями сброса воды скруббера IMO.

Максимальный расход пресной воды через скруббер составляет 200 м 3 /ч при MCR (максимальная непрерывная мощность).