Тюнинг фар и обвеса из стеклопластика

Наивный автолюбитель, рискнувший самостоятельно поставить обвес, при первой же примерке понимает, что пластмассовые детали, купленные на авторынке, в магазине или салоне, это всего лишь полуфабрикат, который необходимо доделывать перед установкой. А если ему захочется что-нибудь изменить: поставить подфарники или врезать воздуховоды?

В таком случае — добро пожаловать к мастеру или придется осваивать приемы работы со стеклопластиком самому.

Тому, кто не боится грязи, резкого химического запаха и хронической чесотки от стеклопыли, стеклопластик может предоставить полную свободу творчества. Отдельные фрагменты стеклопластика можно соединять в целую деталь, “наращивать” новые участки формы, вклеивать крепежные элементы, выравнивать поверхность стеклонаполненной и универсальной полиэфирной шпаклевкой.

Дорабатывать и подгонять детали обвеса я предпочитаю прямо на месте установки. Используя уже имеющиеся точки крепления, проставки и подпорки из пластилина, жестко фиксирую винтами, саморезами и малярным скотчем детали

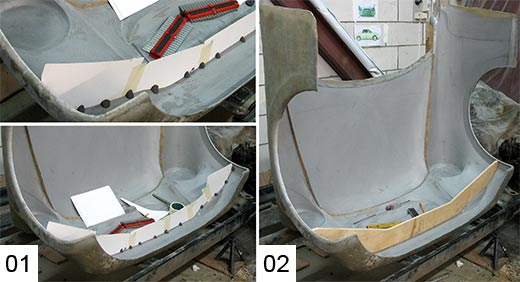

Внутренний фланец крыла удобнее делать со стороны снятой двери. В качестве разделительного слоя я часто использую малярный скотч, заклеивая им места контакта с “полиэфиркой” на кузове.

Внутренний фланец крыла удобнее делать со стороны снятой двери. В качестве разделительного слоя я часто использую малярный скотч, заклеивая им места контакта с “полиэфиркой” на кузове.- Затем, “забиваю” щель между крылом и кузовом пластилином и придаю поверхности модели фланца нужную форму. При этом, оставляю на внутренней поверхности крыла кромку 50мм для подклейки стекловолокна. Перед формовкой эту кромку необходимо зачистить наждачной бумагой!

- Наформовываю на пластилин 3 слоя стекломата 600 с заходом на зачищенную кромку крыла и обрезаю лишний, торчащий из-под кромки крыла пластик. Иногда, в не очень ответственных местах, я пользуюсь приемом обрезки ножом не полностью затвердевшего стеклопластика— “по-сырому”. Правда, нужно точно поймать этот короткий промежуток времени, когда он еще режется, но уже не выкрашивается.

На снятом крыле очищаем фланец от пластилина и выравниваем края. Для монтажа быстросъемных деталей, в местах, где на лицевой поверхности нельзя применить видимый крепеж, мне часто приходится доклеивать скрытые упоры из стеклопластика на внутренней поверхности детали. Например, к верхней, видимой части плафона фары я подклеиваю изнутри упор-“язычок”, а с нижней, невидимой стороны, фиксирую плафон винтом.

На снятом крыле очищаем фланец от пластилина и выравниваем края. Для монтажа быстросъемных деталей, в местах, где на лицевой поверхности нельзя применить видимый крепеж, мне часто приходится доклеивать скрытые упоры из стеклопластика на внутренней поверхности детали. Например, к верхней, видимой части плафона фары я подклеиваю изнутри упор-“язычок”, а с нижней, невидимой стороны, фиксирую плафон винтом.- На верхней стороне крыла, под плафоном, я вырезаю отверстие для захода “язычка”.

- Подготовленный к формовке плафон я закрепил на “родном” месте в крыле саморезом и зафиксировал в нужном положении скотчем. К поверхности плафона, видимой в отверстии крыла, приформовываю 3 узкие полоски стекломата 600 с напуском 30мм на заднюю сторону крыла.

Плафон фары, с отвердевшей подклейкой, снимается со сдвигом вперед. Новому куску стеклопластика придается форма “язычка”. Установку новой оптики я выделяю для себя в отдельную задачу по внешнему тюнингу автомобиля. Потому, что в отличие от остальных дета

Плафон фары, с отвердевшей подклейкой, снимается со сдвигом вперед. Новому куску стеклопластика придается форма “язычка”. Установку новой оптики я выделяю для себя в отдельную задачу по внешнему тюнингу автомобиля. Потому, что в отличие от остальных дета

введение. Часть 1. Стеклопластик и карбон.

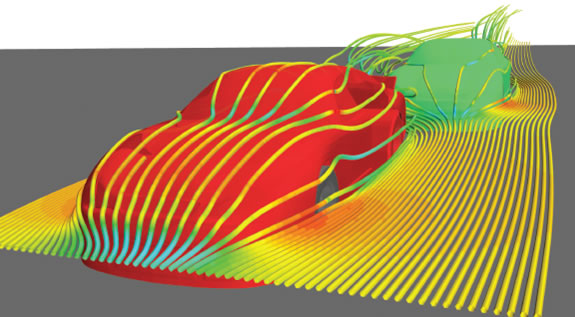

«Обвес» – части кузова автомобиля выполняющие три основные функции:

-

Защита узлов, агрегатов и металлических частей кузова от легких повреждений.

-

Декоративная функция.

-

Улучшение аэродинамических свойств автомобиля.

Обвес бывает из:

- Полиуретана,

- АБС-пластика,

- Металлический,

- Композитный.

- Подробно рассмотрим композитные семейства.

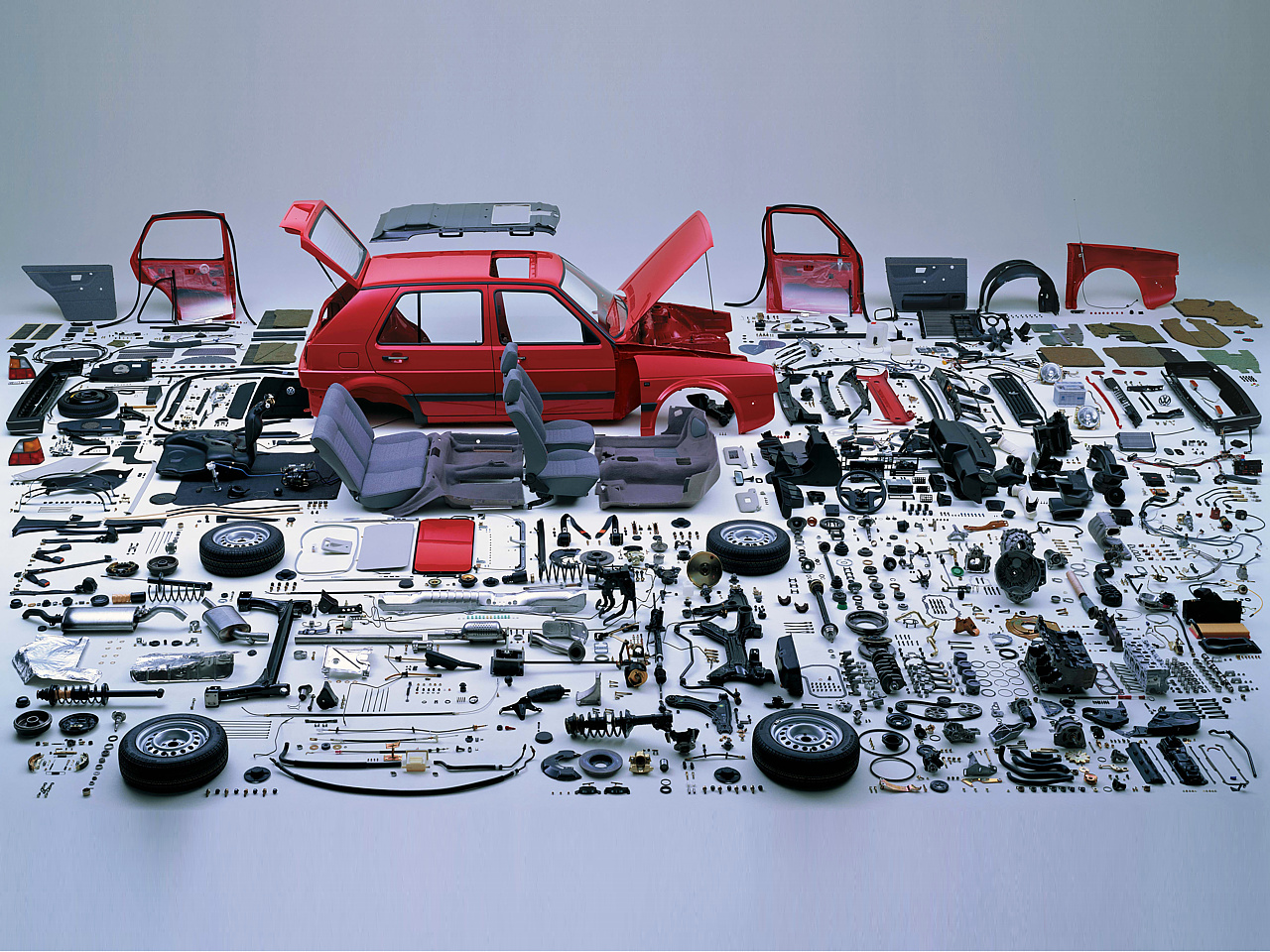

Композитные обвесы делятся на несколько разновидностей:

-

ПЕРВЫЙ ВИД —

-

Стеклопластиковые композитные обвесы:

-

Стеклопластик самый распространённый материал в производстве обвесов и самый популярный. Относительно низкая стоимость, сравнительно высокие технические характеристики с точки зрения Топ-Тюнинг прочно закрепили данный вид обвесов в позиции лидера.

Огромное число тюнинг компаний во всем мире производили, производят и будут производить свои детали именно из стеклопластика.

Lumma, Hamann, Lorinser, Tech Art, Gemballa, Mugen, Fabulos, APR, Buddy Club, HKS, Blitz, Top-Tuning, Bomex и другие мировые тюнинг бренды успешно используют в производстве своей продукции именно композитный стеклопластик.

Преимущества стеклопластиковых тюнинг обвесов на автомобили –

- Низкая стоимость в сравнении с полиуретановыми аналогами.

- Отличная ремонтопригодность.

- Глубокие формы и сложный дизайн, недоступные для АБС или полиуретановых обвесов.

- Устойчивость к перепадам температур.

- Мобильность изготовления.

- Именно поэтому тюнинг обвесы делают из стеклопластиковых композитов.

Недостатки стеклопластиковых обвесов:

- Недостаточная сравнительная эластичность.

- Как правило, обязательная подгонка на автомобиль до покраски.

- Особые требования к покраске стеклопластиковых обвесов.

- Человеческий фактор. Встречается невысокое качество по причине ручного метода производства.

В итоге стеклопластиковые композитные обвесы делят рынок покупателей обвесов на две категории –

Первая – ярые противники композитов. Как правило люди не интересующиеся тюнингом или не желающие менять облик своего автомобиля и не требовательные к дизайну своих авто.

Выбор этой категории покупателей вероятнее всего падет на сторону обвесов в заводском исполнении, из АБС или полиуретана.

Вторая – поклонники стеклопластиковых обвесов. Предпочитающие нестандартные варианты комплектации авто. Желающие выделится из однообразного потока таких же автомобилей в потоке.

Понимающие, что сложности в подгонке или покраске таких обвесов компенсируются их итоговой стоимостью и готовые пройти этот путь.

И те и другие по-своему правы – не будем их судить и пойдем дальше.

ВТОРОЙ ВИД —

Карбоновые композитные обвесы и тюнинг детали.

Добавим в эту категорию еще гибридные композиты и кевларовые. Принципиально ничем не отличаются от предыдущей группы кроме, самого армирующего материала –

-

Карбон (Углеткань).

-

Кевлар.

-

Гибрид. (сочетание карбона или кевлара со стекломатериалами)

Особенностью этой группы является технические характеристики обвесов из карбона –

Преимущества карбоновых обвесов:

- Меньший вес в сравнении с стеклопластиком.

- Высокая прочность на разрыв.

- Термические возможности материала выше чем у стеклопластика.

- Красивая структура. «Видовое изготовление» не требующее покраски.

.jpg)

Недостатки карбоновых обвесов:

- Трудоемкий и дорогостоящий ремонт в случае повреждений.

- Дорогостоящие компоненты – более чем в пять раз превышающие стеклопластиковые.

- Небольшой ассортимент предлагаемой продукции, в связи с невысоким потребительским спросом.

Данная группа обвесов на автомобили существует скорее для избранных ценителей тюнинга. Выбор на детали из карбона и кевлара падает обычно в случае острой необходимости снизить вес автомобиля или добавить шика в случае использования видовых деталей. Высокая стоимость материалов делает подобные тюнинг изделия дорогостоящими и не массовыми.

Однако в автоспорте эти изделия с большим успехом используются. Заменителей группы карбоновых обвесов на данный момент нет.

(Продолжение следует).

Chevrolet Express тюнинг салона своими руками из стекловолокна. 2. / BOSSCAR.RU

Общие описания процесса изготовления тюнинга и, тем более, общие рассуждения о тюнинге автомобилей не приведут вас к тюнингу своими руками. Поэтому, давайте подробнее поработаем со стеклопластиком на тюнинге салона Chevrolet Express.

Поменять серийный руль на руль с тюнингом (анатомия + кожа)

В первой части переделки салона автомобиля Шевроле Экспресс я рассказал как строилась перегородка и корпус-шкаф для бара.

Получилась оригинальная компоновка, при которой тележка бара открывается подобно двери на вертикальных петлях. Причем, бар в открытом положении становится строго по центру салона. Непросто было совместить формы и пропорции всех объемов, участвующих в трансформации – пришлось применить компромиссное решение.

01. Поворотную тележку бара я сделал не симметричной со стороны дверцы. А в общем, контур столешницы бара получил симметричную дугу. На шаблоне я нарисовал красивую волну, вертикальная стенка которой должна закрыть трубчатый каркас бара. Теперь, строим опалубку плавной поверхности вертикальной стенки бара

02. Направляющие опалубки выпиливаю по шаблону из МДФ 10мм и фиксирую струбцинами в пакете. Торцы пакета опиливаю ленточной шлифмашиной по всему периметру. Детали каркаса опалубки должны быть максимально похожими.

03. При сборке каркаса опалубки в одной руке всегда должен быть уголок (или угольник) – перекосы направляющих недопустимы. Соединяю направляющие дощечками из МДФ. Расстояние между направляющими немного больше чем нужно для вертикальной стенки бара.

04. Поверхность опалубки можно делать из оргалита (ДВП), листового полистирола, полипропилена или ПВХ. Я прикрутил к направляющим полосу ПВХ, толщиной 2мм. Этот пластик хорошо гнется и принимает форму направляющих.

05. Изготовление детали из стекловолокна по опалубке применяется в тюнинге салона автомобиля так же часто, как формование стеклопластика по пластилиновой модели. Попробуйте этот прием своими руками. Затраты на изготовление опалубки окупаются экономией на последующей обработке. Детали с ровной и большой по площади поверхностью советую накатывать обычным малярным валиком с шубкой «велюр».

Таким валиком я быстро заформовал огромную панель лицевой поверхности корпуса бара и перегородки на этом проекте тюнинга Chevrolet Express.

06. Думаю, вы помните, что любую форму (опалубку, матрицу, мастер-модель) для изготовления тюнинга из стекловолокна, стеклопластика необходимо защитить разделительным слоем. Опалубку из ПВХ я намазал специальным фирменным разделителем на восковой основе. От такой поверхности деталь из стекловолокна, стеклопластика легко отделяется.

07. Из заготовки выпиливаю деталь нужного размера и примеряю на месте к тележке бара. Видите, как она четко встала и прижалась к дверце? Это работа того угольника, что я держал в руке, когда делал каркас опалубки!

08. В деталях из стеклопластика бывает много просто ровных поверхностей, тем более в таких сложных изделиях, как тележка бара моего тюнинга Chevrolet Express. Листовой стеклопластик получается раскатыванием стекловолокна на плоской поверхности. Подойдет та же плита МДФ. Как обычно, сначала намазываем поверхность листа разделителем, а потом укатываем стекломат с полиэфирной смолой малярным валиком.

09. Из листового стеклопластика я делаю полочки бара. Размечаю контуры по шаблону и выпиливаю лобзиком детали. Для моей конструкции достаточно двух полок.

10. Монтаж и склейку деталей из стеклопластика лучше проделать по месту – прямо на каркасе. Панели полок и среднюю вертикальную стенку я ориентирую в пространстве и скрепляю небольшими пятнами стеклонаполненной автомобильной шпаклевки. Верхнюю полочку приформовываю снизу полосками стекломата.

11. На снятом баре видно, как я склеил нижнюю полочку бара и вертикальную фигурную стенку, обходя трубы рамы. Одновременно, на этой же конструкции подклеил монтажные фланцы для дверцы бара.

12. В тюнинге салона автомобиля мне не нравятся детали с тонкими, в толщину стеклопластика кромками. Поэтому, при изготовление детали из стекловолокна, стеклопластика я всегда достраиваю бортики на тонких панелях. В этом случае тюнинга Chevrolet Express я делаю полочки бара толще . Из стеклопластиковой заготовки задней, фигурной стенки бара нарезаю фрагменты полосочек разной кривизны. Из кусочков выстраиваю примерную стенку нижней полки бара. Каждый фрагмент сначала наклеиваю на кромку полки стеклошпаклевкой, а потом, приформовываю полосками стекломата (мат 300).

13. Отвердевшую смолу и шпаклевку выравниваю наждачной бумагой. Снаружи, стенку выстраиваю шпаклевкой по контуру полки. Толщину стенки довожу до 3-4мм.

14. Стенку верхней полочки бессмысленно добывать такими же усилиями, как нижнюю. Проще, отклеить ее по готовой. Я накрываю стенку нижней полки малярным скотчем и обклеиваю тремя слоями тонкого стекломата (мат 300).

15. Для ускорения работы, обрезаю стеклопластик ножом, пока он не до конца отвердел. Снятая со скотча полоска стеклопластика имеет форму стенки полочки.

16. Подклеить стенку к верхней полочке гораздо проще, чем набирать ее из фрагментов. Я приложил полоску стенки к краю верхней полки и подклеил ее стекломатом. Подклейка остается с нижней стороны полок и не будет видна снаружи – поэтому, не стоит пытаться выравнивать эти места «в ноль».

17. Но, оставлять куски шпаклевки и стекловолокна тоже не профессионально. Макетчик обрабатывает места формовки грубой наждачной бумагой, убирая торчащие волокна и слегка сбивая неровности.

Дальше, в следующей части, мы проведем операцию по вживлению гнезда под бутылку коньяка Hennessy X.O. в бар Chevrolet Express тюнинга салона своими руками.

Еще статьи о тюнинге своими руками Chevrolet Express Starcraft:

Тюнинг Chevrolet Express Starcraft. Тюнинг салона своими руками. Часть 1.

Тюнинг Chevrolet Express. Тюнинг салона. Стеклопластик. Часть 3.

Тюнинг салона. Chevrolet Express. Каркас для стеклопластика. Часть 4.

Тюнинг Chevrolet Express. Chevrolet Starcraft. Офис на колесах.

Тюнинг салона автомобиля. Микроавтобус Шевроле Экспресс. Москва. Часть 1.

Тюнинг салона. Переоборудование микроавтобусов. Москва. Часть 2.

Внутренний тюнинг. Тюнинг салона фото. Москва. Часть 3.

Статьи о тюнинге своими руками.

Автор: Михаил Романов

Сайт: http://bosscar.ru

При копировании статьи поставьте, пожалуйста, ссылку на мой блог.

Бампер и обвесы из стеклопластика

Каждый тюнингер мечтает тиражировать свои творения из стеклопластика. Возможно поэтому, даже черновую матрицу часто делают со всеми технологическими подробностями. Дробит ее на фрагменты, закладывая правильные разъемы для извлечения деталей. Но, встречаются легкие на голову и быстрые на руку макетчики с практичным взглядом на этот процесс.

Я, например, очень рассчитываю на достаточную гибкость стеклопластика и местные пропилы на черновой матрице. Согласитесь, обидно потратить кучу времени и средств на изготовление правильной матрицы, если реально не предвидится хотя бы еще один съем стеклопластиковой детали.

В собранной матрице я монтирую временные разъемы. Сначала сделаю опалубку для бампера. Для изготовления шаблона я использую полоски тонкого и плотного картона, которые склеиваю в единую пластину малярным скотчем. Перед склеиванием каждый листок ставится на ребро и фиксируется в вертикальном положении комочками пластилина.

В собранной матрице я монтирую временные разъемы. Сначала сделаю опалубку для бампера. Для изготовления шаблона я использую полоски тонкого и плотного картона, которые склеиваю в единую пластину малярным скотчем. Перед склеиванием каждый листок ставится на ребро и фиксируется в вертикальном положении комочками пластилина.- Готовый шаблон из картона я переношу на фанеру. Фанерную опалубку закрепляю саморезами на матрице. Щели между нижним торцом фанеры и поверхностью матрицы я залепляю пластилином.

Перед началом работы с полиэфирной смолой на поверхность матрицы наносится разделительный слой. Обычно, для черновых матриц я использую автомобильную тефлоновую полироль. Желтые, сухие разводы от губки на поверхности матрицы указывают на полную готовность к формовке. И я наношу первый слой гелькоата на детали, не требующие дополнительной доработки в матрице.

Перед началом работы с полиэфирной смолой на поверхность матрицы наносится разделительный слой. Обычно, для черновых матриц я использую автомобильную тефлоновую полироль. Желтые, сухие разводы от губки на поверхности матрицы указывают на полную готовность к формовке. И я наношу первый слой гелькоата на детали, не требующие дополнительной доработки в матрице. После гелькоата формовку стеклопластика лучше начинать со стекломата марки 300 (мелковолокнистого) и продолжить двумя слоями марки 600. Уводов и утяжек будет меньше, если каждому слою давать полностью полимеризоваться. Каждый отвердевший слой надо обязательно зачистить наждачной бумагой. В моем проекте фары прикрыты съемными плафонами замысловатой формы.Забегая вперед, скажу, что конструкция креплений плафонов тоже будет непростой.Но сейчас мне нужно угадать на каком расстоянии от передней плоскости плафона должна находиться монтажная плоскость фары на крыле.Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру.

После гелькоата формовку стеклопластика лучше начинать со стекломата марки 300 (мелковолокнистого) и продолжить двумя слоями марки 600. Уводов и утяжек будет меньше, если каждому слою давать полностью полимеризоваться. Каждый отвердевший слой надо обязательно зачистить наждачной бумагой. В моем проекте фары прикрыты съемными плафонами замысловатой формы.Забегая вперед, скажу, что конструкция креплений плафонов тоже будет непростой.Но сейчас мне нужно угадать на каком расстоянии от передней плоскости плафона должна находиться монтажная плоскость фары на крыле.Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру. Для изготовления крыльев мне необходимо демонтировать матрицу капота вместе с отформованным капотом и установить на ее место матрицу фланцев крыльев. Затем, я маскирую внутреннюю поверхность плафонов малярным скотчем и прикручиваю их саморезами на родные места в матрице. В это же время снимаю опалубку с бампера. Теперь сам фланец бампера будет служить опалубкой для выклейки фланцев крыльев и панели решетки радиатора.

Для изготовления крыльев мне необходимо демонтировать матрицу капота вместе с отформованным капотом и установить на ее место матрицу фланцев крыльев. Затем, я маскирую внутреннюю поверхность плафонов малярным скотчем и прикручиваю их саморезами на родные места в матрице. В это же время снимаю опалубку с бампера. Теперь сам фланец бампера будет служить опалубкой для выклейки фланцев крыльев и панели решетки радиатора.- Изучая конструкцию фары, я наконец-то определился с расстоянием до монтажной плоскости фары на крыле. Согласно моим расчетам, я вылепил подиумы из пластилина прямо на внутренней поверхности плафонов.

Но теперь, чтобы начать формовать крылья, нужны еще две полосы опалубки, отделяющие крылья от передней панели

Но теперь, чтобы начать формовать крылья, нужны еще две полосы опалубки, отделяющие крылья от передней панели

Внутренний фланец крыла удобнее делать со стороны снятой двери. В качестве разделительного слоя я часто использую малярный скотч, заклеивая им места контакта с “полиэфиркой” на кузове.

Внутренний фланец крыла удобнее делать со стороны снятой двери. В качестве разделительного слоя я часто использую малярный скотч, заклеивая им места контакта с “полиэфиркой” на кузове. На снятом крыле очищаем фланец от пластилина и выравниваем края. Для монтажа быстросъемных деталей, в местах, где на лицевой поверхности нельзя применить видимый крепеж, мне часто приходится доклеивать скрытые упоры из стеклопластика на внутренней поверхности детали. Например, к верхней, видимой части плафона фары я подклеиваю изнутри упор-“язычок”, а с нижней, невидимой стороны, фиксирую плафон винтом.

На снятом крыле очищаем фланец от пластилина и выравниваем края. Для монтажа быстросъемных деталей, в местах, где на лицевой поверхности нельзя применить видимый крепеж, мне часто приходится доклеивать скрытые упоры из стеклопластика на внутренней поверхности детали. Например, к верхней, видимой части плафона фары я подклеиваю изнутри упор-“язычок”, а с нижней, невидимой стороны, фиксирую плафон винтом.

Плафон фары, с отвердевшей подклейкой, снимается со сдвигом вперед. Новому куску стеклопластика придается форма “язычка”. Установку новой оптики я выделяю для себя в отдельную задачу по внешнему тюнингу автомобиля. Потому, что в отличие от остальных дета

Плафон фары, с отвердевшей подклейкой, снимается со сдвигом вперед. Новому куску стеклопластика придается форма “язычка”. Установку новой оптики я выделяю для себя в отдельную задачу по внешнему тюнингу автомобиля. Потому, что в отличие от остальных дета

В собранной матрице я монтирую временные разъемы. Сначала сделаю опалубку для бампера. Для изготовления шаблона я использую полоски тонкого и плотного картона, которые склеиваю в единую пластину малярным скотчем. Перед склеиванием каждый листок ставится на ребро и фиксируется в вертикальном положении комочками пластилина.

В собранной матрице я монтирую временные разъемы. Сначала сделаю опалубку для бампера. Для изготовления шаблона я использую полоски тонкого и плотного картона, которые склеиваю в единую пластину малярным скотчем. Перед склеиванием каждый листок ставится на ребро и фиксируется в вертикальном положении комочками пластилина. Перед началом работы с полиэфирной смолой на поверхность матрицы наносится разделительный слой. Обычно, для черновых матриц я использую автомобильную тефлоновую полироль. Желтые, сухие разводы от губки на поверхности матрицы указывают на полную готовность к формовке. И я наношу первый слой гелькоата на детали, не требующие дополнительной доработки в матрице.

Перед началом работы с полиэфирной смолой на поверхность матрицы наносится разделительный слой. Обычно, для черновых матриц я использую автомобильную тефлоновую полироль. Желтые, сухие разводы от губки на поверхности матрицы указывают на полную готовность к формовке. И я наношу первый слой гелькоата на детали, не требующие дополнительной доработки в матрице. После гелькоата формовку стеклопластика лучше начинать со стекломата марки 300 (мелковолокнистого) и продолжить двумя слоями марки 600. Уводов и утяжек будет меньше, если каждому слою давать полностью полимеризоваться. Каждый отвердевший слой надо обязательно зачистить наждачной бумагой. В моем проекте фары прикрыты съемными плафонами замысловатой формы.Забегая вперед, скажу, что конструкция креплений плафонов тоже будет непростой.Но сейчас мне нужно угадать на каком расстоянии от передней плоскости плафона должна находиться монтажная плоскость фары на крыле.Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру.

После гелькоата формовку стеклопластика лучше начинать со стекломата марки 300 (мелковолокнистого) и продолжить двумя слоями марки 600. Уводов и утяжек будет меньше, если каждому слою давать полностью полимеризоваться. Каждый отвердевший слой надо обязательно зачистить наждачной бумагой. В моем проекте фары прикрыты съемными плафонами замысловатой формы.Забегая вперед, скажу, что конструкция креплений плафонов тоже будет непростой.Но сейчас мне нужно угадать на каком расстоянии от передней плоскости плафона должна находиться монтажная плоскость фары на крыле.Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру. Для изготовления крыльев мне необходимо демонтировать матрицу капота вместе с отформованным капотом и установить на ее место матрицу фланцев крыльев. Затем, я маскирую внутреннюю поверхность плафонов малярным скотчем и прикручиваю их саморезами на родные места в матрице. В это же время снимаю опалубку с бампера. Теперь сам фланец бампера будет служить опалубкой для выклейки фланцев крыльев и панели решетки радиатора.

Для изготовления крыльев мне необходимо демонтировать матрицу капота вместе с отформованным капотом и установить на ее место матрицу фланцев крыльев. Затем, я маскирую внутреннюю поверхность плафонов малярным скотчем и прикручиваю их саморезами на родные места в матрице. В это же время снимаю опалубку с бампера. Теперь сам фланец бампера будет служить опалубкой для выклейки фланцев крыльев и панели решетки радиатора. Но теперь, чтобы начать формовать крылья, нужны еще две полосы опалубки, отделяющие крылья от передней панели

Но теперь, чтобы начать формовать крылья, нужны еще две полосы опалубки, отделяющие крылья от передней панели