Виды автомобильных пластиков

В состав современных автомобилей входит около 120 килограмм деталей, сделанных из различных видов пластика.

Термин пластики (пластмассы) описывает группу химических соединений называемых полимерами. Пластик получается нагреванием углеводородов. Используется катализатор, чтобы разбить большие молекулы на маленькие. Этот процесс называется крэкинг. Маленькие молекулы, такие как этилен, пропилен, бутан и другие называются мономерами. Большинство пластиков сделано из углеводородов, взятых из природных ископаемых (газа, нефти и других). Осуществляется химическое соединение мономеров и создание полимеров. Размер и структура молекул полимеров определяют свойства пластиков.

Существует два базовых типа пластика, которые применяются в автомобилестроении – термопластики и термореактивные пластики. Термопластики плавятся от воздействия высокой температуры, а при остывании снова затвердевают.

Термопластики

Термопластики – это название пластиков, состоящих из разделённых разветвлённых макромолекул, которые, однако, не связаны друг с другом.

Из-за своих многочисленных положительных свойств, термопластики являются наиболее часто используемыми пластиками в автомобильной индустрии.

Термопластики могут быть расплавлены и использованы снова много раз. Это важный аспект экологичности. Термопластики являются идеальным материалом для переработки. Новые детали могут быть сделаны из старых.

Термореактивные пластики (реактопласты)

При изготовлении изделий из термореактивных пластиков происходит необратимая реакция.

Эти пластики нельзя сваривать, растворять или растягивать, как эластомеры.

Термореактивные материалы очень прочные и стойкие к высокой температуре. Они, к примеру, используются в подкапотном пространстве, рядом с двигателем.

Смеси пластиков (сплавы)

Смеси (например, такие как PP+EPDM) чаще всего используются в дополнение к чистым формам. Смешиваются два разных типа пластика. При смешивании двух типов пластика, их свойства объединяются, и получается новый тип пластика. Этот процесс похож на смешивание металлов и получение сплавов с новыми свойствами. Кроме того, многие пластиковые детали при изготовлении усиливаются стекловолокном.

Как определить тип пластика?

Определение типа пластика необходимо для выбора способа ремонта и видов материалов, необходимых для этого.

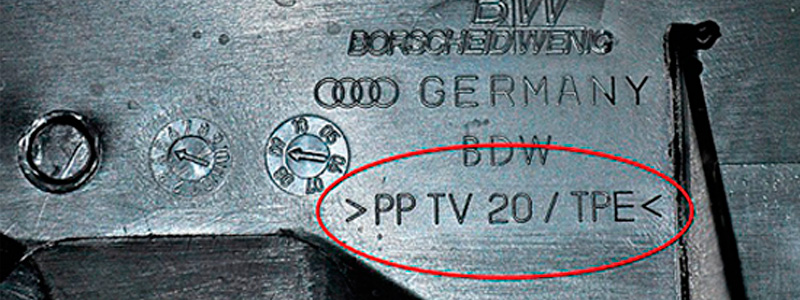

- Тип пластика можно определить по буквенному обозначению на обратной стороне пластиковой детали. Это самый надёжный и точный способ. С обратной стороны есть несколько латинских букв — сокращение от названия пластика. Иногда дополнительные буквенные и цифровые обозначения показывают наличие различных добавок к пластику. Могут также отмечаться дополнительные свойства базового пластика (например HD-High Density, высокая плотность), а также смеси пластиков (знаком «+» тип пластика после него). Ниже в статье будут перечислены наиболее часто встречающиеся сокращения и их расшифровка. Если по каким-то причинам нет возможности определить тип пластика по коду, то можно это сделать, проделав тест.

- Тест с водой. Отрежьте маленькую полоску снизу бампера. Очистите её от загрязнений и краски, чтобы получить «голый» пластик. Поместите его в ёмкость с водой. Если пластик не тонет, то это PE, PP, PP + EPDM (термопластики). Из этих пластиков сделано 80% бамперов. 15% — это реактопласты (PUR/TPUR), которые потонут в воде. Остальные 5% — xenoy/polycarbonate. Такой пластик можно найти на некоторых Мерседесах и старых Фордах. Он очень жёсткий и при погружении в воду он потонет. Стоит сделать замечание, что некоторые смеси пластиков могут потонуть, хотя являются термопластиками, но в основном этот тест работает.

- Тест огнём определяет принадлежность к тому или другому типу пластика по размеру пламени, его цвету и типу дыма. Ввиду того, что в состав современных пластиковых деталей автомобиля входят различные добавки, этот тест не всегда помогает определить тип пластика правильно, поэтому мы его рассматривать не будем.

В то время как несколько видов пластика может использоваться в машине, три основных типа составляют 65% всего пластика, используемого в автомобиле: PP — полипропилен (32%), PU/PUR полиуретан (17%) и PVC — поливинилхлорид (16%).

Итак, рассмотрим наиболее часто используемые в автомобилях типы пластиков.

Типы автомобильных пластиков

ABS (Acrylonitrile Butadiene Styrene) — термопластик

Твёрдый, прочный и негибкий пластик. Он имеет высокую прочность благодаря компоненту бутадиену, а твёрдость и негибкость благодаря акрилонитрилу.

Этот пластик обязательно должен быть покрыт защитным покрытием, так как на него разрушительно действуют ультрафиолетовые лучи.

Применение: Корпуса зеркал заднего вида, колпаки колёс, автомобильные панели приборов, радиаторные решётки, молдинги, обрамления фар.

Совет по ремонту: Оптимальным методом ремонта является склеивание специальным клеем (к примеру, PlastiFix). Если применяется сваривание, то его можно дополнять эпоксидной смолой со стекловолокном (с обратной стороны) для повышения прочности.

ABS/MAT — реактопласт

Это пластик ABS, усиленный стекловолокном.

Применение: Пластиковые панели кузова.

EPDM (Ethylen-propylene-diene-monomer) — реактопласт

Часто используется в сплаве с полипропиленом (PP) для изготовления бамперов.

Применение: Ударопрочные вставки бампера, бампера (PP+ EPDM).

PA (Polyamide (Nylon)) — реактопласт

Умеренно жёсткий или жёсткий пластик. Хорошо шлифуется. Известен как нейлон.

Является стойким к органическим растворителям. Имеет высокую сопротивляемость к истиранию.

Применение: Пластмассовые внешние детали отделки кузова, декоративные колпаки колёс, лючки бензобака, радиаторные бачки, корпуса фар, корпус боковых зеркал, пластиковые части двигателя.

Совет по ремонту: Нагревайте пластик феном перед началом сваривания. Присадочный пруток должен смешиваться с ремонтируемым пластиком.

PC (Polycarbonate) — термопластик

У этого пластика высокая ударопрочность, даже при очень низких температурах.

Применение: Бампера, радиаторные решётки, приборная панель, корпуса фар.

Совет по ремонту: Перед сваривание пластик лучше нагреть феном.

PPO (Polyphenylene oxide) — реактопласт

Имеет хорошую стойкость к высокой температуре и высокую ударопрочность. Редко используется в чистой форме из-за сложности технологического процесса.

Применение: Хромированные пластиковые детали, решётки радиатора, обрамление фар.

PE (Polyethylene) — термопластик

Умеренно эластичный, обычно полупрозрачный пластик.

Полиэтилен имеет высокую ударопрочность и хорошо выдерживает воздействие кислот, спиртов и нефтепродуктов.

Может быть двух типов – полиэтилен низкой плотности (PE-LD) и полиэтилен высокой плотности (PE-HD).

Применение: Подкрылки, облицовка салона, расширительные бачки, бачки для «омывайки», подкрылки, бензобаки (делаются из полиэтилена высокой плотности PE- HD).

Совет по ремонту: Нужно помнить, что на это этот вид пластика имеет плохую адгезию к ремонтным материалам и краске.

PP (Polypropylene) — термопластик

Умеренно гибкий пластик, устойчивый к воздействию химически активных жидкостей. Инертен к ультрафиолетовым лучам. Полипропилен имеет относительно слабую ударопрочность.

Применение: бампера (обычно смесь с EPDM), изоляция проводки, корпуса аккумуляторов, подкрылки, уплотнители салона, облицовка салона, панель приборов.

Совет по ремонту: Перед нанесением грунтов или лакокрасочных материалов требуется предварительно применять специальный грунт для пластика для увеличения адгезии.

PU/PUR (Polyurethane) — реактопласт

Полиуретан очень износостойкий, гибкий и прочный пластик. Он может быть изготовлен твёрдым, как шар для бойлинга, а также таким мягким, как стирательный ластик.

Этот пластик представляет собой структурную пену, твёрдость и эластичность которой может варьироваться. Эластичный полиуретан может восстанавливать первоначальную форму даже после длительного физического воздействия.

Применение: Бампера, подкрылки, пластиковые накладки кузова, элементы отделки салона, панели приборов, сидения (вспененный полиуретан).

Совет по ремонту: При сваривании не нужно нагревать и пытаться расплавить ремонтируемый пластик. Расплавленный присадочный пруток нужно помещать в заранее подготовленную V‑образную канавку.

PVC (Polyvinyl chloride) — термопластик

Твёрдый, хорошо шлифуется. Это гибкий пластик, имеет хорошую сопротивляемость к растворителям. Виниловая составляющая даёт хорошую прочность на разрыв, некоторые поливинилхлоридовые пластики эластичные.

Применение: Боковые молдинги дверей, элементы облицовки салона.

Для полноты обзора пластиков, приведу сводную таблицу, имеющую также обозначения других видов пластика.

[adsp-pro‑4]

Печатать статью

Ещё интересные статьи:

Ремкомплекты ограничителей дверей Plastic Auto

В КАТАЛОГ

У нового автомобиля двери фиксируются в крайнем и среднем положениях, но через несколько лет фиксация дверей теряется. Это распространенная проблема, которая встречается у каждого второго автомобиля. Проблема заключается в износе всего двух деталей — фиксаторов в ограничителе двери.

При открывании-закрывании дверей фиксаторы перемещаются по штоку. В штоке есть углубления, попадая в которые, фиксаторы стопорят дверь. Со временем фиксаторы стираются, но остальные части ограничителя работают, как новые. Так зачем покупать новый ограничитель, если можно заменить фиксаторы в старом?

Решите проблему просто — с помощью ремкомплекта ограничителей дверей. Восстановите фиксацию дверей самостоятельно или в СТО партнеров. Ремонт ограничителей дверей не требует специальных инструментов:

1. Снимите обшивку двери.

2. Снимите и разберите ограничитель двери.

3. Замените изношенные фиксаторы на новые.

4. Соберите в обратном порядке.

В комплект входят:

— фиксаторы;

— сухая смазка и аппликатор;

— компенсационные пластинки;

— подробная инструкция по установке.

Plastic Auto — это наше собственное производство. Материал фиксаторов — графитонаполненный полиамид 6 (графитокапролон). Он специально предназначен для трущихся элементов. Графитокапролон обладает низким коэффициентом трения, за счет этого детали служат долго. Мы даем гарантию на товар 3 года. Перейти к отзывам.

В КАТАЛОГ

Почему купить ремкомплект выгодно? Смотрите сами: нет смысла покупать весь узел целиком, если проблему решит замена всего двух фиксаторов. Трудоемкость ремонта ограничителя и его замены одинакова, так как в любом случае придётся снимать обшивку двери и извлекать ограничитель. К тому же, цена одного нового ограничителя на большинство машин, как правило, более 1000 ₽, а на некоторые доходит до 9000 ₽. С нашим ремкомплектом за 1000 ₽ можно отремонтировать 4 двери, экономия составляет как минимум 3000 ₽.

Сделать заказ просто:

1. Выберите модель Вашего автомобиля в каталоге

2. Добавьте нужный товар в корзину

3. Нажмите кнопку «Оформить заказ»

4. Заполните данные для доставки, выберите способ доставки и способ оплаты

5. Оплатите заказ удобным способом

6. После оплаты Вы получите СМС-подтверждение

7. После отправки заказа Вам автоматически будет выслан трек-номер

Приобретайте ремкомплекты и наслаждайтесь фиксацией дверей, как у нового автомобиля!

В КАТАЛОГ

Мы гарантируем:

- отправить заказ в течении 1-3 рабочих дней с момента оплаты;

- заменить товар на новый, если фиксаторы износились в течение 3 лет с момента покупки;

- решить проблему, если ремкомплект не помог или не подошел.

У нас в продаже также есть:

Вашей модели автомобиля нет на сайте? Или у Вас возникли идеи для новой продукции? Свяжитесь с нами, и мы вместе найдем решение!

В КАТАЛОГ

Как делают пластик: крупный бизнес — журнал За рулем

Все пластиковые детали автомобиля рождаются из мелких гранул. Путь бампера «Лады-Приора» от пыльного цеха до блестящего автомобиля проследил автор.

1

Исходные компоненты поступают в загрузочный бункер по нескольким трубам. Рецептура для бампера состоит из 10–12 различных компонентов: полипропилен, каучук, красители, светостабилизаторы для защиты от ультрафиолета, термостабилизаторы, смазки, составы, отвечающие за степень кристаллизации и увеличивающие прочность конечного изделия. Большинство из них — продукты нефтепереработки.

2

Свойства базовых полимеров с точки зрения инжиниринга никакие, все необходимые характеристики им дарят добавки. Их производством Россия, увы, похвастаться не может. В результате 4–5% массы смеси тянут на 12–15% ее общей себестоимости.

3

Сплав с заданными параметрами создает экструдер. Несколько шнеков внутри него перемешивают и измельчают сырье, поступающее в виде порошков, крупы или гранул. Форма и количество «мясорубок» зависят от типа производимого материала. Каждый требует своего обращения: например, не боящийся нагрузок продукт обрабатывают так называемой жесткой сборкой. Состав для будущего бампера нагревают до 200–220 ºС, что переводит его в жидкое состояние.

4

Струи расплавленного пластика выходят из экструдера через стренговую головку. Она направляет жидкость в ванну с обычной водой, где состав практически мгновенно остывает. Отвердевшие нити передают по роликам на следующий этап — сушку. Здесь тоже ничего хитрого, банальный обдув воздухом.

1 no copyright

5

На завершающем этапе стренги (те самые нити) попадают в гранулятор. Фрезы и роторы измельчают их в цилиндрические кусочки. В емкости для готовой продукции предусмотрено сито для разделения по размеру. Сквозь верхнюю ступень не проходят самые крупные частицы, на второй оседают эталонные образцы диаметром 2–6 мм, остальное отправляется еще ниже. Все, что не уложилось в норматив, идет на повторную переработку. Вся цепь механизмов не занимает в цехе московского завода «Полипластик», пожалуй, и десятка метров: очень компактное производство.

8

Прошедшие контроль качества гранулы расфасовывают по мешкам для отправки на место производства готовых пластмассовых изделий. Такая схема работы оптимальна с точки зрения затрат: заводы по переработке полимеров выпускают широкий спектр продукции для всех отраслей промышленности, транспортные компании перевозят не объемные детали, а относительно компактные мешки, а на финальной стадии для выплавки детали необходим минимум времени и техники.

6

Гранулами, поступившими на АВТОВАЗ, заполняют силосы объемом от 200 до 2000 л. Далее материал сушат и отправляют по трубопроводам, подвешенным под потолком, в цех. Каждый сорт — в свою установку, выплавляющую определенную деталь, ведь механические и прочие свойства панели в салоне, подкапотного щитка и бампера принципиально разные. Всего на местном производстве деталей интерьера и внешних элементов кузова используют 25–30 различных составов.

9

Преображение бесформенного содержимого мешков в законченную деталь происходит в термопластавтомате. Он снова разогревает гранулы до двух сотен градусов и под давлением загоняет их в пресс-форму. На заполнение массой и последующее охлаждение уходит 40–50 с, по истечении которых манипулятор выносит готовый элемент. Формы, к слову, импортного производства: корейские, португальские, итальянские. Заявленный срок службы не менее миллиона циклов. Компоненты для машин из пилотных партий, несколько десятков штук, приходят от производителя еще до поставки оборудования.

10

Стремясь сделать автомобиль легче, конструкторы уменьшают и толщину пластмассы. За последние пять лет бамперы усохли с 3,5–4 до 2–2,5 мм. Снижение прочности компенсируют миллиметровыми ребрами жесткости, для полного заполнения тонкой прессформы массу делают более текучей. Часть места в конструкции занял пенопласт. Его применение уменьшает массу и улучшает

Виды автомобильного пластика — база знаний Kuzovnoy.Ru

Современные технологии позволяют широко использовать пластик в конструкции автомобилей. Пластик может иметь разнообразный состав, что придает ему особенные технические характеристики. Эти особенности обусловлены конструкторскими требованиями к конкретным деталям. Некоторые из них должны быть более прочными, другие, наоборот, более мягкими и гибкими.

Основные виды пластиков

Все виды пластиков, используемых в автомобилестроении, можно разделить на две основные группы:

- Термопластики.

- Термореактивные пластики (реактопласты).

Они имеют разные технические характеристики, которые влияют на их применение и определяют разную технологию ремонта.

Термопластики

Термопластик является самым популярным материалом для производства пластиковых автозапчастей. Его состав легко поддается ремонту методом пайки с использованием присадочного материала. Кроме того, его можно вторично использовать в изготовлении новых деталей. Изделия из термопластика обладают хорошей пластичностью.

Реактопласты

Детали из термореактивных пластиков обладают высокой прочностью и термостойкостью. Пластичность этих составов очень низкая. Основная область их применения – изготовление деталей в подкапотном пространстве.

Сплавы

Для изготовления некоторых деталей могут использоваться сплавы двух видов пластиков. При этом получается материал, обладающий новыми свойствами. Кроме того, для придания изделию прочности может использоваться стекловолокно.

Маркировка пластика

Термопластики

ABS (Acrylonitrile Butadiene Styrene)

Данный материал обладает высокой прочностью. Его ремонт рекомендуется осуществлять без применения пайки — лучше использовать специальные клеевые составы. Данный материал используется для изготовления корпусов зеркал заднего вида, приборных панелей, колпаков для колес, молдингов и решеток радиатора.

PC (Polycarbonate)

Этот материал обладает высокой ударопрочностью при низких температурах. Его часто используют для изготовления бамперов, корпусов фар и решеток радиатора.

PE (Polyethylene)

Детали из этого материала обладают умеренными эластичными свойствами, имеют высокую ударопрочность и устойчивость к воздействию окружающей среды. Изделиями из этого материала могут быть подкрылки, детали салона, расширительные бачки, бачки для омывающей жидкости и другие детали.

PP (Polypropylene)

Данный вид пластика устойчив к воздействию окружающей среды. Он обладает средними ударопрочными характеристиками и является умеренно гибким материалом. Наиболее часто используется для изготовления бамперов, корпусов аккумуляторов, деталей интерьера. Обладает плохой адгезией с другими материалами.

PVC (Polyvinyl chloride)

Этот материал обладает необходимыми гибкими свойствами, имеет хорошую устойчивость к воздействию окружающей среды. Кроме этого обладает высокой прочностью. Используется для производства элементов салона и молдингов для дверей.

Реактопласты

ABS/MAT

Данный материал является пластиком ABS, который усилен за счет добавления в его состав стекловолокна. Данный материал применяется для изготовления панелей кузова.

EPDM (Ethylen-propylene-diene-monomer)

Этот пластик образует сплав с полипропиленом и используется для изготовления бамперов и его элементов. Для этого сплава используется маркировка «PP+ EPDM»

PA (Polyamide (Nylon)

Нейлон – высокопрочный материал, инертный к воздействию окружающей среды. Используется для изготовления внешних деталей кузова и расширительных бачков.

PPO (Polyphenylene oxide)

Материал, проявляющий стойкость к высоким температурам и обладающий высокой степенью прочности. В чистой форме практически не используется. Применяется для изготовления декоративных элементов интерьера и экстерьера.

PU/PUR (Polyurethane)

Этот вид реактопласта известен как полиуретан. Он обладает высокой износостойкостью, при этом является гибким и прочным. Полиуретан используется для изготовления бамперов, подкрылков и других элементов кузова.

Какой пластик используется в автомобиле?

Подсчитано, что каждые 10% снижения веса транспортного средства приводят к снижению расхода топлива на 5-7%. Текущие экономические и экологические проблемы делают создание более экономичных автомобилей главным приоритетом в автомобильной промышленности. Использование современных материалов, таких как алюминий и углеродное волокно, полезно, но разумное применение пластмасс имеет все большее значение.

Некоторые другие преимущества высокоэффективных пластиков, используемых в транспортных средствах, включают в себя:

— минимальную коррозию, позволяющую продлить срок службы автомобиля

— существенная свобода дизайна, позволяющая продвигать творчество и инновации

— гибкость в интеграции компонентов

— безопасность, комфорт и экономия

— вторичная переработк.

Вот лучшие 13 высокопроизводительных пластмасс, используемых в автомобильной технике. В то время как все 13 могут легко использоваться в одном автомобиле, только три типа пластмасс составляют

примерно 66% от общего числа высокоэффективных пластмасс, используемых в автомобиле: полипропилен (32%), полиуретан (17%) и ПВХ (16%) ,

1) Полипропилен (PP)

Полипропилен — это термопластичный полимер, используемый в самых разных областях. Насыщенный аддитивный полимер, изготовленный из мономера пропилена, он прочный и необычайно устойчивый ко многим химическим растворителям, основаниям и кислотам.

Применение: автомобильные бамперы, химические баки, изоляция кабелей, газовые баллончики, ковровые волокна.

2) Полиуретан (PUR)

Твердый полиуретан — это эластомерный материал с исключительными физическими свойствами, включая ударную вязкость, гибкость и устойчивость к истиранию и температуре. Полиуретан имеет широкий диапазон жесткости, от ластика до твердого шара для боулинга. Другие характеристики полиуретана включают чрезвычайно высокий срок службы при изгибе, высокую несущую способность и выдающуюся стойкость к погоде, озону, радиации, маслам, бензину и большинству растворителей.

Применение: гибкие пенопластовые сидения, пенопластовые изоляционные панели, эластомерные колеса и шины, автомобильные подвесные втулки, подушки, электрические герметики, твердые пластиковые детали.

3) Поливинилхлорид (ПВХ)

ПВХ обладает хорошей эластичностью, огнестойкостью, хорошей термостойкостью, высоким глянцем и низким содержанием свинца. Поливинилхлоридные формовочные смеси можно подвергать экструзии, литью под давлением, прессованию под давлением, каландрированию и формованию раздувом для образования огромного разнообразия продуктов, либо жестких, либо гибких, в зависимости от количества и типа используемых пластификаторов.

Применение: автомобильные приборные панели, оболочка электрических кабелей, труб, дверей.

4) ABS

Акрилонитрил-бутадиен-стирол представляет собой сополимер, полученный полимеризацией стирола и акрилонитрила в присутствии полибутадиена. Стирол придает пластику блестящую непроницаемую поверхность. Бутадиен, каучуковое вещество, обеспечивает устойчивость даже при низких температурах. Различные модификаторы могут применяться для улучшения ударопрочности, ударной вязкости и термостойкости.

Применение: автомобильные кузовные детали, приборные панели, колпаки колес.

5) Полиамид (PA, Нейлон 6/6, Нейлон 6)

Нейлон 6/6 — это нейлон общего назначения, который можно формовать и прессовать. Нейлон 6/6 обладает хорошими механическими свойствами и износостойкостью. Он часто используется, когда требуется низкая стоимость, высокая механическая прочность, жесткий и стабильный материал. Нейлон хорошо впитывает воду и будет набухать в водной среде.

Применение: шестерни, втулки, кулачки, подшипники, атмосферостойкие покрытия.

6) Полистирол (PC)

Естественно чистый, полистирол обладает отличной химической и электрической стойкостью. Широко доступны специальные глянцевые и ударопрочные марки. Этот простой в изготовлении пластик обладает плохой стойкостью к ультрафиолетовому излучению.

Применение: корпуса оборудования, пуговицы, автомобильная фурнитура, витрины.

7) Полиэтилен (PE)

Полиэтилен обладает высокой ударопрочностью, низкой плотностью и обладает хорошей ударной вязкостью. Он может использоваться в самых разнообразных способах обработки термопластов и особенно полезен, когда требуются влагостойкость и низкая стоимость.

Применение: автомобильные кузова (армированные стеклом), электроизоляция.

8) ПОМ (POM — полиоксиметилен)

POM обладает превосходной крепкостью, жесткостью и пределом текучести. Эти свойства стабильны при низких температурах. ПОМ также обладает высокой химической и топливостойкостью.

Применение: внутренняя и внешняя отделка, топливные системы, малая шестерня.

9) Поликарбонат (PC)

Аморфный поликарбонатный полимер предлагает уникальное сочетание жесткости, твердости и ударной вязкости. Обладает отличными атмосферными, ползучими, ударными, оптическими, электрическими и термическими свойствами. Из-за своей исключительной ударной вязкости он является материалом для автомобильных бамперов, шлемов всех видов и заменителей пуленепробиваемого стекла.

Применение: бамперы, линзы фар.

10) Акрил (PMMA)

Прозрачный термопласт, PMMA часто используется в качестве легкой или устойчивой к разрушению альтернативы стеклу. Это дешевле, чем PC, но также более подвержен царапинам и разрушениям.

Применение: окна, дисплеи, экраны.

11) PBT (полибутилентерефталат)

Термопластичный PBT используется в качестве изолятора в электротехнической и электронной промышленности. Это очень химически и термостойкий материал. Также есть огнестойкие марки.

Применение: дверные ручки, бамперы, компоненты карбюратора.

12) Полиэтилентерафталат (PET)

ПЭТ в основном используется для создания синтетических волокон и пластиковых бутылок. Вы можете узнать об этом, прочитав ярлыки одежды, там он называется «полиэстер».

Применение: корпус рычага стеклоочистителя и корпуса редуктора, фиксатор фары, крышка двигателя, корпуса разъемов.

13) ASA (акрилонитрил-стирол-акрилат)

Как и ABS, ASA обладает высокой прочностью и жесткостью, хорошей химической стойкостью и термостойкостью, отличной устойчивостью к погодным условиям, старению и пожелтению, а также высоким глянцем. Будьте осторожны, чтобы не сжечь этот материал. При горении выделяется токсичный дым.

Применение: корпуса, профили, детали интерьера и наружного применения.

Каталог тюнинга ВАЗ (LADA) и иномарок с доставкой по России

Всё для профессионального тюнинга иномарок

Любой автомобиль нуждается в доработках. С первого взгляда иномарки кажутся совершенными. И не хочется в их внешности что-то менять. Однако каждый владелец мечтает выделяться из толпы собратьев и в этом плане всегда актуален тюнинг иномарок. В каталоге интернет-магазина «Тюнинг-пласт» представлен богатый выбор тюнинга для иномарок. В общей сложности представлено более 1500 наименований. Все детали сертифицированы и имеют гарантию качества. Каталог тюнинг на иномарки включает следующие разделы:

- Акустические полки и подиумы;

- Багажные системы;

- Кузовщина;

- Навесное оборудование;

- Оптика;

- Под капот;

- Товары для интерьера;

- Товары для экстерьера.