Строение колеса и устройство автомобильной шины для начинающих

Расскажем про строение и устройство колеса автомобиля. Из чего состоит колесо и что такое шина. Чем различается радиальная шина от диагональной. Информация для начинающих автолюбителей и чайников.

Строение колеса

Колеса обеспечивают движение путём преобразования вращения в поступательное движение машины. Они воспринимают и сглаживают удары от неровностей на поверхности дороги. От них зависят управляемость, устойчивость и плавность хода.

По назначению колёса автомобиля делятся на ведущие, управляемые ведомые и комбинированные (одновременно ведущие и управляемые). Колесо состоит из:

- обода — на него монтируется покрышка;

- бортового кольца — удерживают шину на колесе и выполняет функцию замочного кольца;

- колёсного диска — бывают штампованные, кованые, литые и составные (для грузовых машин). На дисках колёс выполнены конические отверстия, которыми колесо устанавливают на шпильки или гайки.

Совпадение конусов гаек и отверстий на дисках обеспечивает точную установку колёс;

Совпадение конусов гаек и отверстий на дисках обеспечивает точную установку колёс; - шины.

Устройство колеса легкового автомобиля: 1 — диск колеса, 2 — обод, 3 — борт, 4 — камера, 5 — боковина, 6 — корд, 7 — протектор.

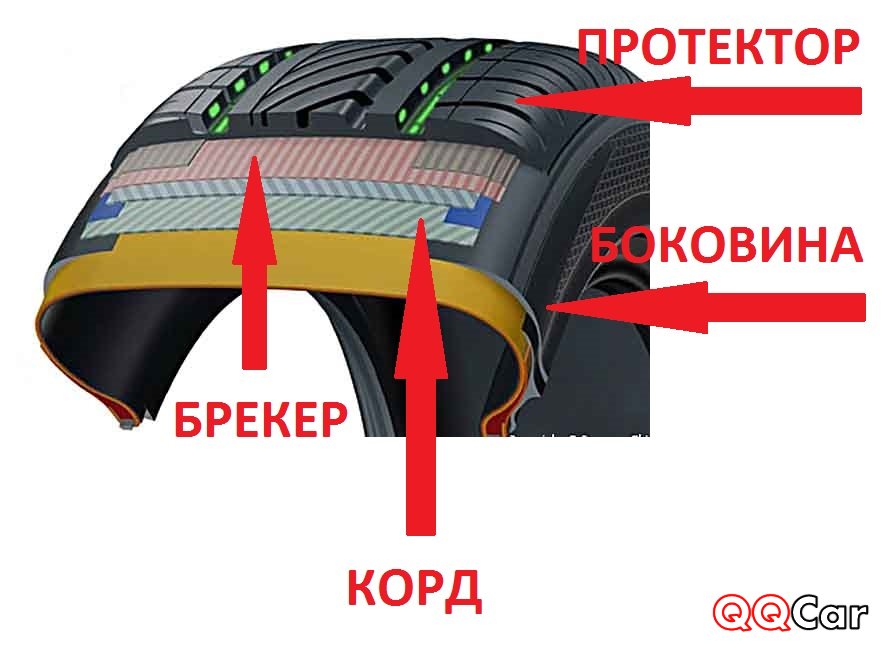

Строение автомобильной шины

Бывает камерной или бескамерной. В камерной находится резиновая камера заполненная воздухом. А шина без камеры называется покрышкой. Покрышка состоит из каркаса (корда) и протектора, а также боковин и бортов.

Каркас является главной частью покрышки, её силовой основой. Выполняется из нескольких слоев специальной ткани – корда. Он воспринимает давление сжатого воздуха изнутри и нагрузки от дороги снаружи. Материалом корда могут служить: хлопок, металлическая проволока, нейлон, стекловолокно и прочие материалы.

Оптимальным решением является брекер с нитями корда, свитыми из тонких стальных проволочек. По сравнению с текстильным, данный корд имеет во много раз меньше растяжение. Но есть минусы: он менее терпим к нагрузкам на низкочастотном покрытии. Если при проколе шины, в брекер попадает вода, особенно с химическими реагентами, то быстро разрушается от коррозии. Альтернатива — применение синтетики, обладающая достоинствами текстильных нитей, но лишена недостатков стальных прутьев.

Но есть минусы: он менее терпим к нагрузкам на низкочастотном покрытии. Если при проколе шины, в брекер попадает вода, особенно с химическими реагентами, то быстро разрушается от коррозии. Альтернатива — применение синтетики, обладающая достоинствами текстильных нитей, но лишена недостатков стальных прутьев.

Протектор (беговая дорожка) — это толстый слой резины с определенным рисунком. Он расположен на наружной поверхности покрышки и непосредственно соприкасается с поверхностью дороги. Рисунок протектора может быть для хороших дорог (применяют мелкий рисунок), универсальным и специальным для бездорожья (крупный рисунок протектора). Зимой используют шипы в протекторе.

В бескамерной шине отсутствует резиновая камера с воздухом. Полость между покрышкой и ободом герметичная, т.к. непосредственно заполняется воздухом. Поэтому диск бескамерной шины отличается от обычного наличием уплотняющих буртиков (бортовое кольцо) на ободе. Если используете покрышки с камерой, то подойдут любые диски, буртики не помешают.

Диагональная и радиальная конструкция

В диагональных шинах нити корда располагаются перекрестно, угол наклона составляет 35 — 38°. Они соединяют боковины покрышки по диагонали. Такие покрышки встречаются только для грузовых автомобилей и спецтехники.

В радиальных шинах нити корда расположены под прямым углом по отношению к бортам. Основными достоинствами являются: хорошее сцепление с дорогой, малое сопротивление качению и большой срок службы. Радиальные шины более современные, чем диагональные. Они используются на современных автомобилях. С ними машина устойчивее на дороге, экономичнее и динамичнее.

Чтобы протектор хорошо держал дорогу, он должен приноравливаться к её неровностям — быть достаточно гибким. Чему корд каркаса почти не препятствует. Но деформация боковины шины не желательна — она ухудшает управление автомобиля.

- Из чего делают покрышки для машины

Для решения этой задачи используют дополнительное силовое кольцо из несколько слоёв корда. Его называют брекер, он не допускает сильных деформаций в боковом направлении. Чтобы брекер обладал необходимой жесткостью, нити в нём уложены не радиально, а диагонально.

Его называют брекер, он не допускает сильных деформаций в боковом направлении. Чтобы брекер обладал необходимой жесткостью, нити в нём уложены не радиально, а диагонально.

Маркировка

На боковине шины можно увидеть надпись 185/60 R15. Это означает:

- 185 – её ширина в миллиметрах,

- 60 – соотношение высоты шины к её ширине в процентах,

- R – радиальная конструкция (с радиальным расположением нитей),

- 15 – посадочный диаметр в дюймах (один дюйм равен 2,54 сантиметра).

Ошибкой многих автолюбителей является заблуждение, что буква R в маркировке указывает на радиус. Эта буква с числом 15 никак не связана. Она указывает, что данная резина — радиальной конструкции, в отличие от устаревших диагональных. А число 15 — посадочный диаметр по ободу колеса. 15 дюймов = 381 мм.

Устройство автомобильных шин

Содержание:

- Как устроены автомобильное колесо и шина

- Устройство колеса

- Строение шины

- Корд

- Протектор

- Бескамерные шины

- Колёсный диск труд инженеров и дизайнеров

- Профили колеса

- Из чего состоит колесо

- Детальный взгляд

- Из чего состоит автомобильное колесо

- Структура колеса автомобиля.

- Структурная конструкция шины

- Структура колеса автомобиля.

- Шина под грузом ответственности и автомобиля

- Устройство колеса автомобиля

- Основные составные части

- Обод

- Спица велосипедного колеса

- Спицовка

- Разновидности задних велосипедных втулок, отличия их друг от друга

- Автомобильное колесо, из чего состоит шина авто.

- Устройство автомобильных колес и шин.

- Радиальные шины

Как устроены автомобильное колесо и шина

Колесо любой машины состоит из диска, включая обод, и шины. Крутящий момент от мотора переход на него, и колесо обеспечивает сцепление с дорогой и позволяет автомобилю двигаться. От колес зависит торможение и разгон машины, ее устойчивость на поворотах и легкость управления, безопасность и плавный ход.

Устройство колеса

Одним из основных элементов колеса является диск. Если это легковой автомобиль, то к колесам приваривается обод. На грузовых машинах обода съемные. Конические болты или гайки крепят диск к ступице колеса либо полуоси заднего моста.

Строение колеса:

- диск и обод;

- камера;

- покрышка (борт, боковина, протектор, корд).

Строение шины

В зависимости от наличия или отсутствия камеры шины бывают камерные и бескамерные. В первых располагается камера из резины, заполняемая воздухом. Покрышка – это шина, в составе которой не учитывается камера.

Корд

Базовая часть покрышки – каркас. Изготавливают эту силовую основу из специальной ткани, насчитывающей несколько слоев в составе шины, корда. Его задача – воспринимать внутреннее давление сжатого воздуха и внешнее воздействие дороги на шину. Материалы, из которых производится корд, могут быть разные, но чаще всего это металлическая проволока, нейлон, капрон и др.

Протектор

Наружная поверхность покрышки представлена протектором – толстым слоем резины, который и соприкасается с дорожным полотном, обеспечивает сцепление с ним. По рисунку протектора определяют равномерность износа шин.

Он может быть универсальный, дорожный и специальный. Выбор рисунка зависит от условий эксплуатации авто. Правильный подбор рисунка для того или иного периода с учетом внешних факторов повышает безопасность управления транспортным средством.

Выбор рисунка зависит от условий эксплуатации авто. Правильный подбор рисунка для того или иного периода с учетом внешних факторов повышает безопасность управления транспортным средством.

Зимние покрышки имеют направленный рисунок протектора. Шина должна вращаться исключительно по стрелке, которую можно видеть на боковине. Кроме того, если покрышка предназначается для правой стороны, то именно на нее она и должна быть установлена. Наш шиномонтаж в Петербурге гарантирует Вам правильность всех манипуляций с колесом.

Бескамерные шины

В бескамерных шинах нет резиновых воздушных камер. Для герметичности пространства между ободом и покрышкой используют специальные буртики. Они подходят не для всех колес, поэтому нужно внимательно покупать диски, если требуется их замена.

Основным преимуществом бескамерных шин считается их надежность и прочность. Благодаря герметизирующему слою они могут «пережить» до нескольких небольших проколов. Для камерных шин это недопустимо. Выбор остается за автовладельцем!

Колёсный диск труд инженеров и дизайнеров

Устройство ходовой частиСтабилизатор поперечной устойчивости Стабилизатор поперечной устойчивостиСамоходное шассиСамоходное шассиШасси автомобиля устройство, назначениеШасси автомобиля устройство, назначениеУстройство шасси автомобиля Устройство шасси

Обод и диск – они, по сути, представляют собой единое целое, поэтому разделение между этими элементами весьма условное. Зачастую, когда говорят о диске, имеют в виду обе эти детали вместе – мы поступим так же. Различают такие разновидности дисков:

Зачастую, когда говорят о диске, имеют в виду обе эти детали вместе – мы поступим так же. Различают такие разновидности дисков:

- стальные (обод и диск соединены сваркой). Это классика – дёшево и сердито, из-за чего они получили большое распространение. Недостатки – вес и невозможность придания оригинального дизайна;

- легкосплавные (полностью монолитные). Бывают литые диски и кованые. Первые, хотя и позволяют играть с дизайном, но достаточно хрупкие. Вторые — гораздо более крепкие и вообще практически лишены каких-либо недостатков за исключением одного — цены, из-за сложности изготовления. В целом же легкосплавные изделия во многом превосходят своих стальных собратьев – помимо веса и эстетики они ещё и эффективнее охлаждают тормоза, а также не требуют столь кропотливой балансировки.

Профили колеса

Давление воздуха в шинах колес автомобиля ВАЗ-2180 Лада ВестаСмотри также Лампы, применяемые в автомобиле

Для рационального взаимодействия колес и рельсового пути важное значение имеет форма поверхности катания – профиль колеса. На (рис

На (рис

5, а) показан стандартный профиль поверхности катания, который имеет колесо после обточки. Этот профиль характеризуется наличием гребня высотой 28 мм и толщиной 33 мм, измеренной на расстоянии 18 мм от вершины, конической поверхности катания с конусностями 1:10 и 1:3,5 и фаски 6×6 мм.

Рис. 5 – Профили поверхности катания: а – стандартный; б – рекомендуемый ВНИИЖТ

Гребень, предохраняющий колесную пару от схода с рельсов, имеет угол наклона наружной грани 60°. Коническая поверхность в отличие от цилиндрической предотвращает образование неравномерного по ширине колеса износа (проката), облегчает прохождение кривых и центрирует колесную пару в прямых участках пути. Однако из-за конической формы поверхности катания появляется извилистое движение колесной пары, изучаемое в курсе «Динамика вагона». Поверхностью, расположенной у наружной вертикальной грани, колесо реже опирается на рельс, поэтому она меньше изнашивается, чем основная поверхность контакта. Благодаря наличию конусности 1:3,5 и фаски наружная грань колеса приподнимается над головкой рельса, чем облегчается прохождение стрелочных переводов при наличии проката или наплыва металла на колесе.

Поскольку колесо имеет коническую поверхность, его диаметр, величину проката и толщину обода измеряют в определенной плоскости – по кругу катания, находящемуся на расстоянии 70 мм от внутренней грани колеса. Расстояние между кругами катания колес у вагонов широкой колеи железных дорог составляет 1580 мм при номинальном размере 1440 мм.

ВНИИЖТ предложен новый профиль вагонного колеса (рис. 5, б). Опыты показали, что колеса с таким профилем имеют в 1,2–1,3 раза меньший износ гребней. Увеличение угла наклона наружной грани гребня до 65° повышает безопасность движения (устойчивость колесной пары на рельсах). Например, при движении со скоростью 55 м/с (200 км/ч) коэффициент безопасности от схода с рельсов увеличивается на 30%.

Аналогичный профиль колеса введен в ряде стран Европы. При этом угол наклона наружной грани гребня увеличен до 70°. По исследованиям Международного союза железных дорог, благодаря применению нового профиля снижается износ колеса на 30%, уменьшается вероятность схода с рельсов (при больших скоростях движения в 1,5 раза), улучшается плавность хода. По данным английских исследователей, пробег колесных пар без обточки поверхности катания возрастает на 50% по сравнению с колесами прежнего профиля.

По данным английских исследователей, пробег колесных пар без обточки поверхности катания возрастает на 50% по сравнению с колесами прежнего профиля.

Улучшение плавности хода за счет уменьшения частоты колебаний виляния, особенно существенных при больших скоростях движения, достигается также путем замены конусности 1:10 на конусность 1:20. Колеса с такой конусностью применяются для вагонов скоростных линий Японии и в ряде других стран, а во Франции и Швейцарии – для всех пассажирских вагонов. Конусность 1:20 имеют колеса некоторых вагонов железных дорог нашей страны, к которым предъявляются повышенные требования по плавности хода.

Переход на новый профиль колеса связан с необходимостью модернизации колесотокарных станков и измерительных приборов. Кроме того, при обточке изношенных колес, возможно, придется снимать стружку большой толщины. Исследования по совершенствованию профиля колеса продолжаются.

Из чего состоит колесо

Регулировка углов установки колес автомобиля ВАЗ-2107

Такие составные детали как колеса представлены в виде высокопрочной и лёгкой конструкции. Их движение возможно благодаря удержанию во вращательном процессе рамы в вертикальном состоянии. Как правило, 2-колесному транспортному средству характерен задний привод, при котором в роли толкающего выступает колесо сзади устройства, а роль весомого и контролирующего процесс управления колеса выполняется передним.

Их движение возможно благодаря удержанию во вращательном процессе рамы в вертикальном состоянии. Как правило, 2-колесному транспортному средству характерен задний привод, при котором в роли толкающего выступает колесо сзади устройства, а роль весомого и контролирующего процесс управления колеса выполняется передним.

Основные детали, входящие в состав колеса велосипеда, представлены втулками, ободьями, шинами и покрышкой.

Состав втулки представлен осью, подшипниками и шайбами. Задача данной детали состоит в задании и удержании вращательного состояния. Также втулки заднего колеса являются местом для крепления звезд. Если велосипед дорожной модели, то внутрь втулки заднего колеса внедрен тормозной механизм.

Роль обода, представленного в виде круглого, закрепленного к втулке кольца, направлена придание устойчивости колес к различным ударам и нагрузкам.

Состав шины представлен камерами и покрышками. Внешний вид камеры напоминает полое резиновое изделие, через ниппель которого происходит закачка воздуха во внутреннюю часть шинного элемента. Внешней шинной составляющей является покрышка из бортов, боковин и протектора. Цель предназначения велосипеда влияет на используемый тип покрышки.

Внешней шинной составляющей является покрышка из бортов, боковин и протектора. Цель предназначения велосипеда влияет на используемый тип покрышки.

Придать колесам видимости помогает катафот, представленный в виде оранжевого вставочного элемента на спицах.

Детальный взгляд

Рассмотрим более подробно состав современной шины и назначение каждого из входящих в него элементов.

Протектор, как уже было сказано, выполняет ключевую роль, обеспечивая отведение воды из пятна контакта при езде по асфальту и надежное сцепление с дорогой при поездках по снегу и льду.

Еще один неотъемлемый элемент покрышки, входящий в ее состав — это ее каркас. Из чего его делают? Каркас изготавливается из тонкой стальной нити, равномерно покрывающей всю внутреннюю поверхность между шиной и камерой. Главная функция каркаса — обеспечение максимальной жесткости и упругости шины, а также противодействие ударам при проезде ухабов и неровностей.

Технология изготовления шины также включает в себя применение так называемого брекера. Брекер располагается между протектором и каркасом и берет на себя достаточно важную роль. Первая его функция — обеспечение равномерного давления покрышки на пятно контакта. Таким образом, площадь соприкосновения протектора с дорожным покрытием увеличивается, а вместе с тем повышается и управляемость автомобиля в целом. Вторая функция — это максимальная защита каркаса от деформации. Это позволяет достичь большего ресурса работы и меньшего износа протектора.

Брекер располагается между протектором и каркасом и берет на себя достаточно важную роль. Первая его функция — обеспечение равномерного давления покрышки на пятно контакта. Таким образом, площадь соприкосновения протектора с дорожным покрытием увеличивается, а вместе с тем повышается и управляемость автомобиля в целом. Вторая функция — это максимальная защита каркаса от деформации. Это позволяет достичь большего ресурса работы и меньшего износа протектора.

Борт — еще одна крайне важная часть, входящая в состав автомобильной шины. По своей сути, борт предназначен для надежного соединения резины и диска, что позволяет добиться максимальной герметичности. Стоит напомнить, что большинство шин, выпускаемых на сегодняшний день, имеют бескамерную технологию изготовления, а потому максимальная герметичность здесь играет не просто важную, а ключевую роль.

Боковая часть предназначается для того, чтобы предохранить шину и диск от ударов, приходящихся сбоку. Такой риск действительно есть, а потому технология изготовления шины такова, что боковая часть выполняется максимально усиленной и имеющей наиболее толстый слой резины.

Из чего состоит автомобильное колесо

Знаете ли вы что нибудь о колесе автомобиля? Уверен, самые банальные факты знает каждый. Но есть детали строения колеса, о который не знают даже опытные водители. Именно это и послужило темой сегодняшней статьи. Давайте разберем автомобильное колесо по элементам и выясним, какая разница между радиальным и диагональным строением автомобильной резины.

Структура колеса автомобиля.

Всем известно, что именно по средствам колес автомобиль совершает движение. Обеспечивает вращение колес именно силовой агрегат. Как только колесо будет в движении и начнет соприкасаться с дорожным полотном, автомобиль начнет движение. Но кроме движения, на автомобильные колеса, а именно на шины, производит влияние дорожное полотно. Речь идет об ударах по ним из-за ям на дорогах. Момент разгона и торможения тоже припадает на эту часть автомобиля.Шина и диск с ободом – вот основные составляющие машинного колеса.

Структурная конструкция шины

Видовых принадлежностей автомобильных шин очень много, но все они попадают под общие категории – камерная и бескамерная резина. Камерная резина оснащена резиновой камерой, в которую и поступает воздух. А шина которая без камеры имеет название покрышка. В свою очередь покрышка имеет свои собственные элемента. Наличие каркаса, протектора и обода являются обязательными составляющими резины для автомобиля.Силовая основа покрышки это ее каркас. Этот элемент изготовляют из нескольких слоев ткани под названием корд. Именно на корд припадает основная нагрузка. Причем сразу с двух сторон – изнутри давит давление воздуха, а снаружи идет нагрузка от дорожного полотна. Для изготовления корда используют нити, которые изготовляют из хлопка, нейлона, проволоки из металла, стекловолокна или другого материала.Тонкие стальные проволочки зарекомендовали себя как лучший материал для изготовления нитей корда. Ни одни текстильный корд не сравниться с ним по упругости и способности к растяжению. Но, есть и недостатки у такого материала. К примеру, если пробить такую покрышке или хотя бы повредить ее до слоя корда, может попасть вода, которая будет вызывать появление коррозии.

Камерная резина оснащена резиновой камерой, в которую и поступает воздух. А шина которая без камеры имеет название покрышка. В свою очередь покрышка имеет свои собственные элемента. Наличие каркаса, протектора и обода являются обязательными составляющими резины для автомобиля.Силовая основа покрышки это ее каркас. Этот элемент изготовляют из нескольких слоев ткани под названием корд. Именно на корд припадает основная нагрузка. Причем сразу с двух сторон – изнутри давит давление воздуха, а снаружи идет нагрузка от дорожного полотна. Для изготовления корда используют нити, которые изготовляют из хлопка, нейлона, проволоки из металла, стекловолокна или другого материала.Тонкие стальные проволочки зарекомендовали себя как лучший материал для изготовления нитей корда. Ни одни текстильный корд не сравниться с ним по упругости и способности к растяжению. Но, есть и недостатки у такого материала. К примеру, если пробить такую покрышке или хотя бы повредить ее до слоя корда, может попасть вода, которая будет вызывать появление коррозии. Последняя в свою очередь начнет разрушать основной слой корда.Протектором называется первый слой покрышки, который соприкасается с дорогой. Выполнен он в виде узора из толстого слоя резины. Существует большое количество рисунков протектора, но все они разделяются на три вида: дорожные, универсальные и специальные.Как вы уже догадались по названию, что бескамерка изготовляется с условием отсутствия камеры в ней. Данная пустая полость должна обладать качественной герметичностью, чтобы поступаемый туда воздух не смог никуда выйти. Именно поэтому для бескамерок существуют специальные диски. Основное отличие от стандартных дисков в том, что они имеют уплотненный обод. Помните об этом покупая диск. Что касается камерной шины, то ей абсолютно все равно на каком диске эксплуатироваться.Как мы уже упомянули, шины могут быть диагонального и радиального строения. Эта характеристика относится к расположению корда.Что касается диагональных автомобильных шин, то в них нити располагаются крест на крест и придерживается угол наклона пределах от 35 до 38 градусов.

Последняя в свою очередь начнет разрушать основной слой корда.Протектором называется первый слой покрышки, который соприкасается с дорогой. Выполнен он в виде узора из толстого слоя резины. Существует большое количество рисунков протектора, но все они разделяются на три вида: дорожные, универсальные и специальные.Как вы уже догадались по названию, что бескамерка изготовляется с условием отсутствия камеры в ней. Данная пустая полость должна обладать качественной герметичностью, чтобы поступаемый туда воздух не смог никуда выйти. Именно поэтому для бескамерок существуют специальные диски. Основное отличие от стандартных дисков в том, что они имеют уплотненный обод. Помните об этом покупая диск. Что касается камерной шины, то ей абсолютно все равно на каком диске эксплуатироваться.Как мы уже упомянули, шины могут быть диагонального и радиального строения. Эта характеристика относится к расположению корда.Что касается диагональных автомобильных шин, то в них нити располагаются крест на крест и придерживается угол наклона пределах от 35 до 38 градусов. А вот радиальные шины имеют прямое расположение нитей относительно бортов. То есть находятся под прямым углом. Радиальные шины считаются более популярными среди автомобилистов, поскольку они гарантируют качественное сцепление с дорожным покрытием, длительный срок эксплуатации и небольшое сопротивление при качении. Более того, радиальные шины появились намного позже диагональный, соответственно считаются самыми современными.Чтобы обеспечить протектору покрышки хороший контроль на дороге, его необходимо приноровить к разного рода неровностям. То есть необходимо сделать гибкое радиальное направление. Это исполнить возможно, поскольку корд каркаса этому не препятствует. Но нельзя допускать деформацию боковой части шины. Иначе управляемость автомобиля резко снизится. Чтобы точно исключить деформацию боковины, необходимо наличие дополнительного силового кольца, которое имеет несколько слоев корда. Такое устройство имеет название “брекер”. Для придания большей жесткости брекеру, кордовые нити укладывают по диагонали и не радиально.

А вот радиальные шины имеют прямое расположение нитей относительно бортов. То есть находятся под прямым углом. Радиальные шины считаются более популярными среди автомобилистов, поскольку они гарантируют качественное сцепление с дорожным покрытием, длительный срок эксплуатации и небольшое сопротивление при качении. Более того, радиальные шины появились намного позже диагональный, соответственно считаются самыми современными.Чтобы обеспечить протектору покрышки хороший контроль на дороге, его необходимо приноровить к разного рода неровностям. То есть необходимо сделать гибкое радиальное направление. Это исполнить возможно, поскольку корд каркаса этому не препятствует. Но нельзя допускать деформацию боковой части шины. Иначе управляемость автомобиля резко снизится. Чтобы точно исключить деформацию боковины, необходимо наличие дополнительного силового кольца, которое имеет несколько слоев корда. Такое устройство имеет название “брекер”. Для придания большей жесткости брекеру, кордовые нити укладывают по диагонали и не радиально. Что касается маркировки шин, то мы уже об этом упоминали в этой статье. Обязательно ее прочитайте, поскольку от выбора шин будет зависеть надежность вашей езды.

Что касается маркировки шин, то мы уже об этом упоминали в этой статье. Обязательно ее прочитайте, поскольку от выбора шин будет зависеть надежность вашей езды.

Шина под грузом ответственности и автомобиля

Идём дальше – шины. В наши дни покрышки это не просто куски резины, как было на заре автомобилестроения – это поистине высокотехнологичная деталь.

Современные легковушки, как правило, комплектуются бескамерными шинами, варианты с камерами уже давно стали архаизмом и используются иногда на грузовой или специальной технике.

Нас, конечно же, интересует то, что чаще всего встречается на гражданском транспорте.

Бескамерная шина состоит из таких частей:

Основа шины – каркас, который также часто называют кордом. Он представляет собой множество синтетических, стекловолоконных или стальных нитей, которые проложены от одного края покрышки к другому.

- ребро;

- блок протектора;

- канавка;

- плечо протектора;

- нейлоновый бандаж;

- стальной брекер;

- радиальный каркас;

- кольцо;

- борт.

Такая конфигурация корда на сегодняшний день считается наиболее оптимальной. Брекер, по своей сути, тоже состоит из прочных нитей, но расположен исключительно между каркасом и протектором и защищает последний от отслоения и излишних нагрузок.

Наверное, самая знакомая часть шины, которая всегда на виду – протектор. Он представляет собой толстый слой специальной резины, которая имеет специфический рисунок на поверхности.

Форма этого рисунка может быть разной в зависимости от назначения покрышки (летняя, зимняя, всесезонная и так далее).

Протектор с обоих боков переходит в боковины. В современных автомобилях они невысокие (иногда вообще тонюсенькие, если это низкопрофильная резина). И последний элемент – борт. Он отвечает за надёжное крепление к ободу и герметичность всей бескамерной шины, для чего армируется специальным нерастяжимым кольцом.

Устройство колеса автомобиля

Схема устройства колеса автомобиля показана на рисунке ниже.

Два основных элемента автомобильного колеса, как и в велосипеде — это

диск и шина.

Диск через отверстия крепится болтами к ступице с полуосью. На диск

надевается шина, основные задачи которой – надежное сцепление с дорогой

и смягчение ударных нагрузок при наезде на неровности. Шины могут быть

бескамерными, когда воздух накачивается непосредственно внутрь ее, и

камерными, когда внутри шины еще есть резиновая камера с воздухом. Одна

из задач шины – защитить камеру от проколов и порезов. Поэтому любая

автомобильная шина, кроме плотного слоя резины еще имеет корд. Корд —

это кольцо из мягких металлических нитей, проходящих по всему внутреннему

диаметру шины, а также по всей ее поверхности. Эти нити образуют каркас,

на который наслаивается резина.

На внешнюю окружность шины вулканизируется (наваривается под высокой

температурой) еще один слой, называемый протектор. Протектор имеет рельефный

вид в виде рисунка. Именно за счет протектора и обеспечивается надежное

сцепление с дорогой, крайне необходимое при движении автомобиля.

Особенно при таких маневрах как изменение направление движения (поворот, разворот)

и торможение, когда от некачественного или изношенного протектора автомобиль

может потерять управление.

Стоит упомянуть о понятиях «летней» и «зимней» резины, которые многие

уже слышали. Это те самые шины, которые приспособлены к применению в

определенное время года. Зимние шины меньше скользят по снегу, устойчивы

к низким температурам. Летние шины должны обеспечивать сцепление с мокрой

(влажной) дорогой, не терять своих свойств при повышенных температурах

(плавление или отслоение при перегреве).

На этом рассмотрение устройства колеса автомобиля можно считать законченным.

Основные составные части

В состав современного велосипеда входит два колеса, обычно одного диаметра. Заднее колесо обычно бывает ведущим и приводится в движение посредством велосипедной цепи.

Колесо состоит из втулки, спиц, обода, камеры и покрышки. Иногда камера и покрышка составляют одно целое, то есть бескамерную шину.

Втулка соединена с ободом колеса с помощью спиц, количество которых колеблется от 12 до 48. Престижные модели велосипедов с рамой из композитных материалов часто комплектуются колёсами, спицы которых выполнены из карбона.

Размер велосипедного колеса по традиции определяется по внешнему диаметру покрышки в дюймах – от 14 до 29 (1дюйм = 2.54см). Горный велосипед обычно комплектуется колесами 26 дюймов, а гибридный или туристический — 28 дюймов.

Задние колеса спортивных велосипедов не содержат спиц, так состоят из сплошного диска. Такая конструкция повышает жесткость колеса и уменьшает сопротивление встречного воздуха на больших скоростях. Единственным недостатком является повышенная парусность, которая добавляет неприятностей велогонщикам при боковом ветре.

Обод

Материал

При изготовлении ободов велосипедных колес в большинстве случаев применяют сталь или алюминиевые сплавы. Обода из стали дешевле, однако тяжелее и более подвержены коррозии. В последние годы все чаще используют более легкие композитные материалы: карбон и пластик.

В последние годы все чаще используют более легкие композитные материалы: карбон и пластик.

Новые технологии позволяют напылять керамику на тормозную поверхность ободов. При этом не только сокращается тормозной путь велосипеда в сырую погоду, но и продлевается время службы колеса.

Спица велосипедного колеса

Очень уязвимый элемент. Кроме нагрузки от веса велосипедиста, подвергается ударам на неровной дороге. С помощью ниппеля спица фиксируется в ободе. Самые распространенные спицы изготовляют из стали или алюминия.

Спица состоит из четырех частей:

- Головка.Головка закреплена на втулке.

- Тело.

- Резьба. На резьбу навинчивается ниппель.

- Ниппель. Ниппель крепит спицу к ободу.

Ниппель должен быть из того же материала, что и спица.

Для равномерного распределения нагрузки и исключения перекоса обода, натяжение спиц должно быть одинаковым. Это соответствует оптимальному балансу между конструктивными элементами.

Виды спиц:

- Катаная спица— бюджетный вариант.

- Тянутая спицалегче по весу, но дороже.

- Плоская спица— самая дорогая, значительно превосходит остальные виды как по весу, так и по сопротивлению встречному воздушному потоку.

Спицовка

Спицовка — это порядок взаимного крепления втулки, спиц и обода. Есть два основных вида спицовки колес: «радиальное» и «крестовое».

При «Радиальном» виде спица не пересекается с остальными. При сборке «крестом», спица перекрещивается с остальными спицами несколько раз, в зависимости от выбранного способа спицевания. На широко распространенных колесах 26 дюймов чаще используют спицовку «в три креста».

Разновидности задних велосипедных втулок, отличия их друг от друга

Втулка — основа колеса.

Втулка находится в центре колеса и вращается на подшипниках. В качестве подшипников применяются разборные шарики, либо универсальные закрытые подшипники заводского изготовления. На подшипник приходится всё давление велосипеда при езде, поэтому качество его должно быть высоким.

Втулка посредством спиц соединена с ободом колеса. Устаревшие модели втулки типа «Торпедо» содержат внутри конструкции тормозной барабан, с помощью которого велосипедист тормозит обратным вращением педалей.

В состав современной задней велосипедной втулки входит храповой механизм, а кассета со звездами надевается на барабан. На втулке с трещоткой подшипники расположены ближе к центру, поэтому нагрузка распределяется не равномерно. Втулки этого типа устанавливаются на подростковые или на бюджетные взрослые велосипеды.

Кассетная втулка – еще один популярный тип задней втулки. Она имеет шлицы, на которые насаживается кассета со звездами и фиксируется гайкой кассеты. Такие втулки более надежные, подшипники находятся дальше от центра втулки, поэтому велосипед может выдерживать вес до 120 кг.

Третий вид задних втулок – втулка с планетарной системой переключения скоростей. Она объединяет функции втулки и механизм переключения скоростей велосипеда.

Весь механизм расположен внутри втулки и защищен от пыли и влаги. Цепь на велосипеде с такой втулкой служит дольше, так как не меняет своего положения. Планетарная втулка имеет высокую степень надежности.

Цепь на велосипеде с такой втулкой служит дольше, так как не меняет своего положения. Планетарная втулка имеет высокую степень надежности.

Конструкция 3-скоростной планетарной втулки SRAM очень простая. А вот 5-ти и 7-ми скоростные лучше не разбирать. Планетарные шестерёнки устанавливаются в особом положении — для этого нужен специальный инструмент.

Автомобильное колесо, из чего состоит шина авто.

Каждый день люди автоматически садятся в свой автомобиль и одним поворотом ключа приводят весь механизм в действие, а вот как все устроена каждая деталь автомобиля, как все взаимосвязано задумываются не все. А ведь великие умы инженеров автомобильной отрасли не останавливаются на достигнутом этапе. И кто знает, может в будущем, например, колеса автомобиля будут вообще другой формы, из другого материала или вообще какие — то космические!!

Ведь были раньше колеса деревянные, потом металлические, и как они громыхали, проезжая по брусчатке. Колесо прошло много этапов к совершенству, а первая шина появилась более полувека назад. Сегодня шина имеет большую популярность и ею оснащен весь дорожный транспорт современного мира.

Сегодня шина имеет большую популярность и ею оснащен весь дорожный транспорт современного мира.

Шины представляют собой сложную конструкцию из множества материалов, она является предметом постоянного исследования. Ранее мы уже говорили о шинах, маркировки, какие бывают шины, их сезонное определение. Так как автомобили занимают одну из верхних ступенек нашей повседневной жизни. Мы считаем, что тема о колесах и шинах постоянна, и даже, если мы где-то повторимся, то каждый читатель обязательно найдет полезную информацию в наших публикациях.

Устройство автомобильных колес и шин.

Не будет звучать по-новому, если мы скажем, что колеса находятся в непосредственном контакте с поверхностью дороги, на них передается крутящийся момент от двигателя, приводящий транспортное средство в движение. Шины за счет сжатого воздуха и собственной упругости поглощают толчки и смягчают удары при движении по неровностям. Кроме того колесо служит направляющим устройством, с помощью которого транспортное средство движется по заданной траектории.

Колесо состоит из диска с ободом и шины. Если внутри шины находиться камера, в которую закачивают воздух, то такая шина называется камерная, если же таковой нет, то шина известна как бескамерная. В настоящее время более востребованы бескамерные шины. У бескамерной шины внутренняя поверхность герметично соединена с ободом. Для герметичного соединения на ободе существует специальный бурт. Сама шина состоит из каркаса, корда, протектора, боковин и бортов.

Из всего состава корд является основой шины, нити которого могут быть из проволоки, капрона, стекловолокна. Протектор, это та часть колеса, которая контактируют с поверхностью дороги. Он может быть в различном исполнении рисунка, который определяет времена сезона или погодные условия эксплуатации колес.

Зимние шины могут быть еще шипованными и не шипованными. О зимних шинах мы уже рассказывали в нашей публикации ранее. Важная деталь в конструкции шин это нити корда. Нити корда располагаются перекрестно, что значит диагональные шины. Нити корда, которые проходят практически под углом 90 градусов относительно боковин обозначают радиальными шинами.

Нити корда, которые проходят практически под углом 90 градусов относительно боковин обозначают радиальными шинами.

Радиальные шины

более эластичные и поэтому в движении автомобиля пассажиры чувствуют себя более комфортно. А так же радиальные шины имеют низкое сопротивление качению, и возможность эксплуатации на более длительный срок по сравнению с диагональными шинами.

Но вот недостаток все же есть у радиальных шин, а как же без минусов! Заключается минус в низкой прочности боковин, шины выходят из строя при контакте с бордюрным камнем, и такое повреждение обычно обуславливается так называемым повреждением под принятым в обиходе названием «грыжа».

Шину нужно выбирать под стиль езды и ее эксплуатации, поэтому каждый автолюбитель должен перед выбором определиться с ответом на вопрос:- «какая же шина должна быть на колесе моего автомобиля?»

Об авторе

Название

Автомобильное колесо, из чего состоит шина авто.

Описание

Каждый день люди автоматически садятся в свой автомобиль и одним поворотом ключа приводят весь механизм в действие, а вот как все устроена каждая деталь автомобиля, как все взаимосвязано задумываются не все.

Автор

Анна Андрейченко

Сайт

Instrumenty.info

Фото

Процесс производства колес из алюминиевого сплава, материалы и конструкция. Материалы и технические ресурсы

- В этой статье кратко рассматриваются основные области, касающиеся процесса производства колес из алюминиевого сплава

- Узнайте о соображениях по выбору материала для колес из алюминиевого сплава и вариантах процесса литья, а также о методах вторичной обработки

- Узнайте о самых популярных компонентах состава колес из алюминиевого сплава, некоторые из которых могут вас удивить70-е годы. Из-за сложной конструкции колес литье стало доминирующим производственным процессом. Материалы для легкосплавных колес также претерпели изменения: сплавы автомобильных колес теперь содержат от 7 до 12% кремния и различное содержание магния в дополнение к алюминию, чтобы удовлетворить требования к литейным свойствам, коррозионной стойкости и усталостной прочности.

История алюминиевых автомобильных колес

Первые легкосплавные алюминиевые автомобильные диски использовались в гоночных автомобилях Daimler-Benz и Auto-Union в 1930 с. В 1960-х годах компания Porsche начала серийное производство колесных дисков, состоящих из обода и ступицы. Первое крупносерийное производство колесных дисков в Европе началось в 1979 году для автомобилей Daimler-Benz, предназначенных для США.

Благодаря дальнейшему совершенствованию процесса производства колесных дисков и ступиц производственные затраты были значительно снижены, поэтому с 1995 года для BMW 5 серии в больших количествах производится колесо из алюминиевого листа

Использование алюминиевых колес на легковых автомобилях начался с моделей высшего класса или флагманов, чтобы придать им характерный индивидуальный характер.

В основном отливаемые в то время, они начали устанавливаться на заводе в 1970-х годах на серийные автомобили.

Колеса в настоящее время составляют около 15% среднего содержания алюминия в легковых автомобилях и легких грузовиках, и если основной мотивацией был дизайн с использованием в основном литых решений, требования по снижению веса привели к разработке более технических литых, но также кованых и сфабрикованные решения.

Эти компоненты, тем не менее, имеют важные функции безопасности и должны соответствовать высоким стандартам проектирования, проектирования и изготовления

Соображения по выбору конструкции/материала колесо для достижения по крайней мере того же поведения автомобиля, что и при использовании эквивалентного стального колеса. Однако жесткость материала (модуль Юнга) очень мала в зависимости от сплава и отпуска.

Статическая характеристикаПредел текучести учитывается для предотвращения деформации при максимальных осевых усилиях (ускорения и торможения) и радиальных усилиях (плюс поворот). Случаи неправильного использования рассматриваются в отношении прочности на растяжение. Для проверки этого поведения также проводятся испытания на текучесть под давлением.

Усталостная характеристикаЭто самый важный параметр для определения размеров. Программное обеспечение конечных элементов систематически используется во время проектирования.

Ударопрочность Рассмотрены эксплуатационные напряжения, в том числе многоосные напряжения последних лет. Для проверки этих расчетов используются испытания на вращательный изгиб и прокатку обода.

Рассмотрены эксплуатационные напряжения, в том числе многоосные напряжения последних лет. Для проверки этих расчетов используются испытания на вращательный изгиб и прокатку обода.В основном, но не только, связан с кривыми напряжения/деформации при больших перемещениях. Сейчас начинают моделировать ударопрочность. Однако испытания на удар систематически проверяют устойчивость к случайным столкновениям, таким как удары о тротуары.

ОхлаждениеНезависимо от типа колеса (литое, кованое, полосовое, смешанное ковано-литое и т. д.), алюминий рассеивает тепло быстрее, чем сталь. Кроме того, алюминиевые колеса действуют как очень эффективный теплоотвод. Это приводит к значительному повышению эффективности торможения и снижению риска перегрева шин.

Стиль – снижение весаУменьшение неподрессоренной массы автомобиля является ключевым приоритетом. Компромисс должен быть принят, если требования к стилю диктуют различные технологии производства.

Габаритные размеры

Идеальный баланс массы является ключевым параметром для предотвращения значительных вибраций. В результате обрабатываются литые и кованые колеса. Легкость также снижает вибрацию колес из алюминиевого листа

КоррозияЛитые и кованые колеса окрашены или покрыты лаком после химической обработки. Полосатые колеса шлифуются и покрываются лаком или также окрашиваются.

Производство

В производстве колес преобладает алюминий, даже на непокрытом железно-алюминиевом диске или ступице не было замечено значительной коррозии. Проникновение алюминия в колеса в 2000 году для европейских автомобилей составляло от 30 до 35%, по сравнению с более чем 50% в США и Японии. Это составляет более 14% от среднего содержания алюминия в транспортном средстве и, как ожидается, будет быстро увеличиваться (ожидается 45% в 2005 году и 70% в 2010 году). В США передел алюминия в колесах был в 19 году99:

82 % литые, 11 % кованые (включая все автомобили), 4 % листовые и 3 % пластинчатые.

В Европе доля литья несколько выше (более 85%) из-за меньшего количества кованых дисков для грузовых автомобилей (в том числе легких). Однако многие разработки направлены на снижение веса существующих алюминиевых колес без полного ущерба для стиля. С этой целью действительно привлекательным компромиссом могли бы стать литые центральные диски (или кованые в случае конкуренции), собранные (в основном с помощью сварки) с экструдированными или ламинированными ободами

Процессы литья

Среди алюминиевых колес литые составляют более 80% в Европе, 85% в США для легковых автомобилей и легких грузовиков и 93% в Японии.

Их основными преимуществами по сравнению со стальными или другими алюминиевыми колесами являются:

- Высокая универсальность дизайна

- Вес (равный или меньше, чем у стали без дизайна)

- Точность размеров (распределение массы)

- Способность к переработке

- Статика и динамическое поведение

Основными процессами литья колес являются:

- Литье под низким давлением (в основном)

- Литье под действием силы тяжести (реже используется)

- Процесс литья под давлением20

Редко используются следующие процессы:

- Литье под давлением с противодавлением

- Литье-ковка (Cobapress)

-

Обработка после литья

После литья колеса проходят (a) 100% рентгеновский контроль и затем, в конечном итоге, термообработку перед механической обработкой.

За этим этапом следует испытание на герметичность перед сверлением клапанов и отверстий под гайки.

За этим этапом следует испытание на герметичность перед сверлением клапанов и отверстий под гайки.После косметического осмотра колеса затем (b) окрашиваются или покрываются лаком , эта операция включает предварительную обработку (обезжиривание, фосфатирование и/или хромирование…). Контроль размеров 3D (c) , динамическая проверка баланса, (d) изгиб и усталость обода ролика , а также (e) ударные испытания выполняются статистически.

Ковка

Кованые алюминиевые колеса представляют собой цельные колеса, изготовленные из цельного куска металла путем горячей ковки, горячего или холодного прядения и механической обработки. Процесс ковки обеспечивает гибкость конструкции стилизованного диска, аналогичного литым колесам.

В качестве стандартных сплавов используются термообрабатываемые деформируемые сплавы:

- EN AW-AlSi1MgMn (6082) в Европе

- AA-6061(AlSiMgCu) в США

Производственный процесс обеспечивает максимальное пространство тормозного суппорта в сочетании с жесткими размерными допусками, малым весом и высокой прочностью и ударной вязкостью.

Ковка выравнивает зернистую структуру вдоль направления течения материала, что позволяет максимально использовать свойства прочности и вязкости сплава. В результате кованые диски более устойчивы к повреждениям при неправильном использовании.

В отношении отливок кованые материалы демонстрируют решительно более высокая усталостная прочность благодаря отсутствию пор и тонкой однородной микроструктуре. В то время как литые колеса работают в соответствии с теми же характеристиками нагрузки и выносливости, что и кованые колеса, последние более устойчивы к перегрузкам, которые могут возникнуть в спортивных автомобилях.

Кроме того, плотная кованая микроструктура позволяет выполнять алмазную обработку до зеркального блеска и полировать декоративные поверхности ступицы.

Традиционная концепция ковки колес включала несколько операций ковки, черновую обработку, расщепление, токарную обработку, термообработку, окончательную обработку и многочисленные дополнительные этапы чистовой обработки, в зависимости от требований конструкции.

В результате стиль доминирует над весом, а затраты значительны. С другой стороны, если главными целями являются малый вес и низкая стоимость, тогда технологии изготовления должны диктовать ограничения стиля. Строго следуя этим рассуждениям, была разработана производственная концепция «Light Forged Wheel» (Otto-Fuchs Metallwerke), и эти колеса используются Audi, BMW, DaimlerChrysler, Jaguar и Volkswagen. С 19 года было выпущено несколько миллионов таких колес.95, со следующими этапами:

В результате стиль доминирует над весом, а затраты значительны. С другой стороны, если главными целями являются малый вес и низкая стоимость, тогда технологии изготовления должны диктовать ограничения стиля. Строго следуя этим рассуждениям, была разработана производственная концепция «Light Forged Wheel» (Otto-Fuchs Metallwerke), и эти колеса используются Audi, BMW, DaimlerChrysler, Jaguar и Volkswagen. С 19 года было выпущено несколько миллионов таких колес.95, со следующими этапами:- 1-этапная ковка, чеканка, прошивка

- токарная обработка (горячее прядение)

- термообработка на твердый раствор и старение

- механическая обработка, сверление, снятие заусенцев (опционально алмазное точение)

- травление и покраска .

Процесс изготовления листового металла из двух частей

- Полоса листового металла, отрезанная до требуемой длины, превращается в круг, концы которого свариваются встык с помощью аппарата для сварки давлением.

После удаления сварочного грата обод формуют серией прокатных операций.

После удаления сварочного грата обод формуют серией прокатных операций. - Ступица колеса формуется в несколько этапов на трансферном прессе методом глубокой вытяжки или штампуется на кузнечном станке.

- Соединение обода со ступицей осуществляется с помощью импульсной сварки MIG. После соединения колеса проходят поверхностную обработку, т.е. предварительную обработку для получения конверсионного покрытия с последующим электроосаждением.

Материалы

Используемые сплавы должны соответствовать ряду иногда противоречивых требований:

- Хорошие литейные свойства (литейность, склонность к горячему разрыву и характеристики усадки)

- Способность выдерживать физические воздействия (удлинение и ударная вязкость)

- Коррозионная стойкость (нормальная и соленая атмосфера)

- Сопротивление усталости

Эти требования привели к широкому использованию доэвтектических первичных сплавов Al-Si с содержанием кремния от 7 до 12%, различным содержанием магния (компромисс прочности и удлинения), низким содержанием железа и незначительными концентрациями примесей.

В US и Japan исключительно используется термообработанный сплав T6 AlSi7Mg0.3 .

В Европа доля термообработанных колес увеличивается, но все еще далека от 100%; для них предпочтителен тот же основной сплав AlSi7Mg0,3.

Нетермообработанные колеса отливают либо из AlSi7Mg0.3 , в основном из Франция , либо из AlSi11Mg , содержащего меньше магния, в основном в Германии и Италии; этот сплав менее благоприятен по пределу выносливости, но обладает лучшей литейностью и другими характеристиками усадки. Однако он не подходит для термической обработки колес.

Статические и усталостные характеристики были измерены на репрезентативных образцах для испытаний с постоянной пресс-формой (P.M.) для первичного сплава AlSi7Mg в состоянии T6 и при различном содержании Mg. В каждом случае модификатором был Na. Результаты ясно показывают, что сплав AlSi7Mg0,3 предлагает наилучший компромисс между усталостной прочностью и удлинением.

Такие же исследования проводились с разным содержанием кремния. Они ясно продемонстрировали, что увеличение содержания Si также отрицательно влияет на пластичность, особенно при низких скоростях затвердевания (толстые втулки). Тем не менее, сплавы с 9-11% Si по-прежнему приемлемо, если требуется лучшая литейная способность.

Такие же исследования проводились с разным содержанием кремния. Они ясно продемонстрировали, что увеличение содержания Si также отрицательно влияет на пластичность, особенно при низких скоростях затвердевания (толстые втулки). Тем не менее, сплавы с 9-11% Si по-прежнему приемлемо, если требуется лучшая литейная способность.Увеличение содержания магния явно не улучшает усталостную прочность, но значительно снижает удлинение.

(вверху): Пределы усталости от вращающихся изгибающих постоянных форм (P.M.) были измерены для Na-модифицированного, термообработанного AlSi7Mg0.3. Микрографика и результаты на образцах найдены макс. размер пор должен быть параметром, наиболее тесно коррелирующим с усталостью.Влияние содержания Mg на прочность:

Прочность на растяжение и предел текучести изменяются параллельно с увеличением содержания магния в диапазоне от 0 до 0,3%.Влияние содержания Mg на пластичность:

Удлинение изменяется обратно пропорционально пределу прочности на растяжение и пределу текучести, что ясно доказывает превосходство модификации Sb.

Влияние содержания Mg на усталость:

Содержание магния значительно повышает усталостную прочность, и сплавы AlSi7MgSb демонстрируют более высокие значения, чем AlSi11MgSrРазличные типы колес и их компонентов

Иногда мы забываем, как далеко мы продвинулись в истории. Одним из важных компонентов человеческой истории является изобретение колеса, которое, возможно, является одним из самых важных изобретений всех времен. Трудно поверить, что когда-то этого простого механизма не существовало, но теперь он является важной частью нашей повседневной жизни. На самом деле, согласно AAA NewsRoom, «американские водители проводят в среднем более 17 600 минут за рулем каждый год… Понятно, что путешествия на автомобиле остаются центральной частью жизни американцев».

Поскольку колеса очень важны, вы должны знать обо всех различных типах колес и их различных компонентах, поэтому мы создали руководство, которое поможет вам. Мы также включили некоторую полезную информацию о надстройках, которые вы можете использовать, чтобы настроить свой автомобиль так, чтобы он отображал вашу индивидуальность.

Части колеса

Прежде чем мы перейдем к типам колес, вы должны ознакомиться с различными компонентами колеса, которые включают три основные части: шину, обод и ступицу. Шина, равная ширине колеса, проходит по ободу и обеспечивает сцепление колеса с поверхностью дороги. Ступица — это место, где колесо крепится к оси автомобиля.

Типы колес

Сталь

Один из типов колесных дисков, который вы можете получить, изготовлен из стали. В прошлом стальные диски были стандартом для автомобильных колес, но сегодня колесные диски изготавливаются из множества других материалов. Стальные колесные диски известны как один из наиболее доступных вариантов, и они также могут быть более долговечными, чем другие варианты, такие как сплав. Долговечность стальных колес зависит от того, какой вес они могут нести. Стальные колеса также менее подвержены повреждениям и хорошо работают в любых погодных условиях. Стальные диски, безусловно, лучший вариант, если у вас большегрузный автомобиль.

Главный признак того, что колесо изготовлено из стали, — это его цвет. Стальные диски обычно темнее, что делает повреждения менее заметными.

Легкосплавный

Владельцы автомобилей также могут выбрать легкосплавные диски в качестве опции. Легкосплавные колесные диски состоят из нескольких различных металлов, но в основном используется алюминий, что делает их легче стальных дисков. Известные как более роскошный вариант для колес, легкосплавные колесные диски также имеют уникальный дизайн и отделку, которые вы можете использовать для персонализации своего автомобиля, включая хромирование или окрашенную, обработанную или полированную отделку. Эти опции позволяют легкосплавным дискам выглядеть более эстетично по сравнению со стальными. Тем не менее, они более склонны к обузданию сыпи и другим потенциальным повреждениям.

Хром

Хром — еще один вариант колесных дисков. Хромированные диски идеальны для владельцев, которые ищут что-то более яркое: они придадут вашему автомобилю вид, который позволит ему выделиться среди остальных.

Отчасти это связано с блестящей хромированной отделкой, которая может привлекать взгляд за милю — вот почему хромированные колесные диски обычно используются для спортивных и шоу-каров. Однако, как и легкосплавные колесные диски, хром легко повредить.

Отчасти это связано с блестящей хромированной отделкой, которая может привлекать взгляд за милю — вот почему хромированные колесные диски обычно используются для спортивных и шоу-каров. Однако, как и легкосплавные колесные диски, хром легко повредить.Размеры колес

Когда вы ищете новые колеса, вы должны знать о наличии различных размеров, поскольку для разных типов транспортных средств требуются колеса разных размеров. Обода обычно измеряются:

- Диаметр

- Ширина

- Разболтовка

- Мин. смещение

- Максимальное смещение

- Отверстие ступицы мин.

- Максимальное отверстие ступицы

Вы также должны помнить, что размер ваших колес, а также другие факторы, такие как марка и модель вашего автомобиля, помогут вам выбрать правильные шины для ваших колес.

Марки колес

Существует множество марок колес, каждая из которых производит разные типы колес. Click it Wheels предлагает одни из лучших брендов в отрасли, в том числе колеса American Muscle, 720Form и Phatfux.

Тип бренда важен, потому что некоторые бренды обслуживают внедорожники, а другие могут в основном производить колеса для прицепов. Дело в том, что вы должны убедиться, что вы получаете правильный руль для своей модели, чтобы обеспечить наилучший возможный привод, оборудованный для вас.

Тип бренда важен, потому что некоторые бренды обслуживают внедорожники, а другие могут в основном производить колеса для прицепов. Дело в том, что вы должны убедиться, что вы получаете правильный руль для своей модели, чтобы обеспечить наилучший возможный привод, оборудованный для вас.Дополнения

Spinners & Floaters

Если вы заинтересованы в индивидуализации своих колес, у вас есть возможность выбрать несколько примечательных дополнений. Самыми популярными вариантами являются спиннеры и поплавки. Спиннер — это кусок металла, который помещается на ступицу и вращается при движении автомобиля. Спиннеры обычно имеют какой-то дизайн, маленький или большой, что придает транспортному средству еще более привлекательный вид. Поплавок — еще одно классное дополнение к колесу, которое может улучшить общий вид вашего автомобиля. Подобно спиннерам, поплавки проходят через верхнюю часть ступицы колеса, но они не двигаются так, как это делают спиннеры.

Цвет

Вы можете многое сделать со своим автомобилем, чтобы показать свою индивидуальность, но одна из самых крутых модификаций, которые вы можете сделать с колесными дисками, — это изменить цвет.

Добавив цвет своим дискам, вы можете придать своему автомобилю еще больше шарма на дороге. Ободья шин обычно предлагаются в черном или серебристом цвете с основным и дополнительным цветом, но переход на яркий цвет может придать вам желаемый смелый вид. Для еще более привлекательного оттенка вы также можете добавить светодиодные фонари на свои колеса.

Добавив цвет своим дискам, вы можете придать своему автомобилю еще больше шарма на дороге. Ободья шин обычно предлагаются в черном или серебристом цвете с основным и дополнительным цветом, но переход на яркий цвет может придать вам желаемый смелый вид. Для еще более привлекательного оттенка вы также можете добавить светодиодные фонари на свои колеса.Защита

Многие элементы могут повредить ваши дорогие колеса, поэтому вам нужно знать о некоторых аксессуарах, которые могут помочь предотвратить повреждение. Один из вариантов, в который вы можете инвестировать, — это защитное кольцо, которое идет вокруг колеса. Это не только сохранит ваш обод в чистоте, но и предотвратит появление ржавчины и царапин. Вы также можете приобрести защитное кольцо самых разных цветов, чтобы оно выделялось на фоне колеса или гармонировало с ним.

Колеса могут быть самой важной частью автомобиля после двигателя, поэтому вам нужно инвестировать в колеса самого высокого качества. Выбор правильного типа из всех различных типов колес не только определит ваш стиль вождения, но и обеспечит вашу безопасность.