2.8 Организация работ на кузовном участке

На кузовном участке восстанавливают геометрическую форму кузова и приводят к тем параметрам, которые жестко заданы производителем, выправляют вмятины различной сложности, производят подготовку к нанесению декоративного покрытия и арматурные работы.

После наружной мойки автомобиля, устанавливают степень повреждения автомобиля, в случаи повреждения целостности лонжеронов, устанавливают на стаппель но, предварительно произведя разборку для лучшего доступа к поврежденному участку.

Разборку деталей и механизмов производят с использованием различных приспособлений. Разобранные детали и вещи клиентов хранят в специальной кладовой и забираются только после ремонта кузова и покраски автомобиля.

Разобранные детали неподлежащие восстановлению утилизируются.

Детали для автомобилей различных марок заказываются у дилеров, это услуга помогает осуществить ремонт автомобиля в кратчайшие сроки, что сказывается на престиже СТО «Соккер-сервис» в положительную сторону

Кроме того, на участке выполняется значительное количество работ по местной правки кузова с неповрежденным лакокрасочным покрытием, которая позволяет восстановить целостность кузова без каких либо рихтовочных работ грубыми инструментами и последующей покраской и что сказывается на пропускной способности кузовного участка.

Кузовной участок состоит из пяти постов на 1ом посту установлен стенд по правки кузовов для восстановления геометрии кузова аварийных автомобилей, на 2ом посту установлен подъемник для правки днища автомобиля и порогов которые тяжело доступны для проведения ремонтных операций. На оставшихся 3х постах выполняют различные операции в зависимости от поступления автомобилей на ремонт под этим подразумевается такие операции как разборка- сборка частей автомобиля для осуществления более качественного ремонта и предотвращения порчи деталей и салона автомобиля клиента. Также выполняются сварочные работы, рихтовочные, шлифовальные.

Площадь кладовой которая также является склад для хранения различных материалов необходимых для проведения ремонтных воздействий, являющийся пристройкой к кузовному участку используется не в полной мере, а поэтому предлагается часть площади отвести под склад который требуется увеличит путем дополнительной пристройки к участку и разделения двух помещений стенкой, создав тем самым удобства и организованность на участке.

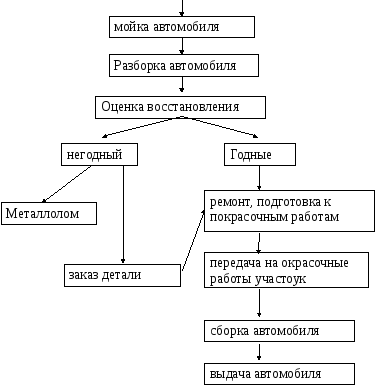

Перечень работ, выполняемых при ремонте кузовов, весьма разнообразен и велик, однако можно привести общую схему производственного процесса на кузовном участке:

Рисунок 2.1 — Схема общей технологии кузовного участка

studfile.net

Этапы проведения кузовных работ

Кузовной ремонт авто является достаточно трудоемкой работой, для выполнения которой требуется участие целой группы специалистов. Технологический процесс представляет собой четкую последовательность определенных операций. Отклонение от одной из них является причиной затягивания время проведения всего ремонта, либо же его некачественного выполнения. Давайте же более детально рассмотрим этапы проведения кузовного ремонта любого автомобиля.

Разборка и дефектовка, арматурные работы

Основными задачами данного этапа являются:

- визуальный осмотр повреждений;

- аккуратный и детальный разбор автомобиля, без нанесения дополнительных повреждений;

- дефектовка снятых деталей;

- определение списка деталей, запчастей, метизов (шайбы, гайки, болты и пр.), расходных материалов (смазки, герметики, клей и пр.), которые не пригодны к дальнейшему использованию, либо потребуются при дальнейшей сборке данной машины.

Выполнением данных работ занимается арматурщик – специалист начинающий технологический процесс проведения кузовного ремонта. Как правило, он обладает всеми необходимыми инструментами и приспособлениями, которыми обладает с ювелирным мастерством.

Жестяные работы

Работами по выравниванию кузовных металлических элементов, до приобретения ими первоначальных форм, занимается жестянщик. Его деятельность некоторые мастера сравнивают с работой скульптора. Жестянщик по максимуму должен вернуть металлу былую форму, которая была потеряна вследствие аварии. Если же деталь достаточно сильно деформирована, то приходится перетягивать ее шпатлевкой. После просыхания поэтапно снимаются ее верхние слои, тем самым, придавая ремонтируемому элементу заданных форм. В последствии поверхность зачищается от всяческих неровностей до состояния «незначительной шероховатости».

Жестянщик несет ответственность за идеальное состояние поверхности кузова автомобиля. Если где-то допущена оплошность, то она проявиться после покраски. К примеру, при плохом выравнивании металлического элемента придется наносить большую толщину шпатлевки, что крайне не желательно, ведь в дальнейшем такой слой может попросту лопнуть.

Подготовка к покрасочным работам

После манипуляций жестянщиков, за работу берутся подготовщики, которые доводят поверхность до идеально-гладкого состояния. Их основной рабочий инструмент – это наждачная бумага с различным количеством и величиной абразивного зерна. Наиболее грубые нумеруются 30, 80, 120, 160 и т.д. Как правило, обработка начинается с применения 160 наждачной бумаги. После затирают 180-й, 240-й – и так доходят до 800-й. Для выполнения данного этапа необходимо быть терпеливым и настойчивым, ведь обработка каждым номером «наждачки» в среднем длиться от 10 до 20 минут. Все зависит от индивидуальности поверхности. Такие действия направлены на создание идеальной поверхности.

Колористика – подбор цвета

Следующим этапом кузовного ремонта является подбор необходимого цвета. Такими действиями занимается колорист, который по коду краски подбирает ее необходимое количество и состав. Благо, на сегодняшний день существует огромное множество программ, способных облегчить такую работу. Главным инструментом колориста являются высокоточные весы, с чувствительностью до 0,1 грамма. С их помощью происходит смешивание компонентов краски, которых может быть больше десятка. Далее необходимо произвести тест-напыл. Только по его результатам можно точно определить недостающие компоненты в смешанной краске.

Малярные работы

Малярные работы происходят в покрасочной камере. Для того чтобы частицы пили не смогли оставить свой отпечаток на качестве окрашиваемых поверхностей, в камере оборудован приток и вывод воздуха при помощи специальных вентиляторов. Непосредственная окраска кузовных элементов происходит краскопультом, на котором существует возможность регулировки «факела» распыления краски, чем можно контролировать толщину каждого слоя.После полного просыхания краски напыляется лаковое покрытие.

Маляр должен грамотно нанести каждый слой так, чтобы:

- Краска, либо лак не растекались.

- Не было профицита и дефицита лакокрасочных материалов на детали.

- Отсутствовали подтеки материала.

- Существовал доступ ко всем частям окрашиваемой детали.

- Внешний вид корпусного элемента соответствовал требуемому цвету.

Финишная сборка авто

Финишный этап является самым ответственным, и доверяют его тому, с кого начинался технологический процесс. Арматурщик должен выполнить сборку аккуратно, ведь одни детали применяются совершенно новые, другие недавно окрашенные. При этом следует понимать, что полное закрепление краски на поверхности происходит на протяжении 3-7 дней. К окрашенным деталям необходимо относиться особенно осторожно, чтобы случайно не разрушить труд всех мастеров. Случается так, что после выполнения сборки цвет отдельной детали кузова «не попадает» в тон с основной частью и приходиться проходить весь технологический цикл по-новому. Чтобы обезопасить себя специалисты обязаны на каждом этапе выполнения ремонта придерживаться требований стандартов качества.

Авто До и После работ

formulazero.ru

2. Расчетно технологическая часть

2.1Выбор метода организации производства кузовного участка.

На кузовном участке предусмотрены 4 специализированных поста, а именно:

На двух постах предполагается установка стапеля;

На одном посту установлен двухстоечный электрогидравлический подъемник;

Один пост предусмотрен для выполнения демонтажа и монтажа деталей кузова без подъема самого автомобиля.

На стапеле выполняются следующие виды работ:

восстановление геометрии кузова;

выставление зазоров;

устранение всевозможных перекосов дверей, бамперов и прочих элементов конструкции автомобиля;

вытяжка лонжеронов;

- выполнение сварочных работ;

ремонт небольших вмятин на кузове автомобиля;

На двухстоечном электрогидравлическом подъемнике выполняются следующие виды работ:

демонтаж и монтаж деталей кузова автомобиля;

сварка узлов кузова автомобиля;

ремонт небольших вмятин на кузове автомобиля;

шлифование неровностей поверхностей кузова автомобиля;

На кузовном участке предпологаем использовать посты тупикового типа. Въезд и выезд транспортого средства осуществляется через совмещённые ворота.

Исходя из полученных расчётов количество ремонтно-бслуживающего персонала на кузовном участке в одну смену составляет 4 человека, поэтому организация управления основана на индивидуальном методе, при таком методе каждый рабочий несет ответственность за выполненные работы и подчиняется непосредственно мастеру – приемщику. Количество человек работающих на одном посту-1.

Профессия | Количество рабочих | Разряды рабочих | |||||

I | II | III | IV | V | VI | ||

Сварщик | 1 | — | — | — | — | — | 1 |

Жестянщик | 1 | — | — | — | — | 1 | — |

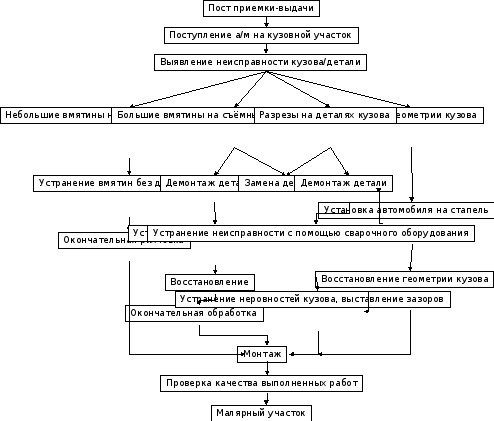

2.2 Схема и описание технологического процесса ремота кузова автомобиля.

На посту приемки-выдачи мастер приемщик узнает жалобу клиента и записывает ее в заказ-наряд. После завершения заказ-наряда, автомобиль поступает на кузовной участок, где производиться более точная диагностика

неисправностей кузова, а именно: небольшие вмятины на съемных деталях кузова, большие вмятины на съемных деталях кузова, разрезы, нарушение геометрии кузова автомобиля.

Небольшие вмятины на кузове автомобиля устраняются без демонтажа деталей кузова, все работы проводятся на самом автомобиле, по окончанию выполнения устранения вмятин необходимо провести окончательную рихтовку ремонтируемой детали.

При больших вмятинах на кузове автомобиля производится демонтаж деталей кузова или их замена. При демонтаже детали, неисправную деталь устанавливают на Х-образную подставку, производят восстановление, окончательную обработку и монтаж детали.

При разрезах на кузове или деталях кузова автомобиля производится либо замена неисправной детали либо демонтаж, для произведения дальнейшего ремонта. Дальнейший ремонт производится с помощью использования сварочного оборудования. Окончательным этапом ремонта разрезов на деталях кузова является окончательная рихтовка автомобиля, для произведения дальнейшей покраски данной детали.

При нарушении геометрии кузова, автомобиль устанавливают на стапель. На стапеле производится демонтаж исправных деталей автомобиля и восстановление геометрии кузова, после выполнения изменения геометрии кузова производится монтаж деталей автомобиля, так же в процессе изменения геометрии кузова автомобиля возможно выполнение сварочных работ.

Завершающим этапом ремонт деталей является их монтаж на автомобиль и дальнейшая регулировка всех зазоров. Перед отправлением автомобиля в малярный участок необходимо проверить качество выполненных работ.

Все работы на СТОА выполняются согласно «Положению о техническом обслуживание и текущем ремонте подвижного состава».

studfile.net

Глава 25. Ремонт кузовов и кабин

25.1. Дефекты кузовов и кабин

Характерными дефектами деталей кузовов, кабин и оперения (рис. 25.1) являются коррозионные повреждения, механические повреждения (вмятины, обломы, разрывы, выпучины и т.д.), нарушение геометрических размеров, трещины, разрушения сварных соединений и др.

Коррозионные разрушения — это основной вид износа металлического кузова и кабин. Здесь имеет место электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха. Особенно сильно развивается коррозия в труднодоступных для очистки местах, где периодически попадающая в них влага сохраняется длительное время, и, в связи с повышением температуры окружающей среды, происходит интенсификация реакции окисления. Коррозионные разрушения встречаются также в результате контакта стальных де-

Рис. 25.1. Характерные повреждения: а — цельнометаллический кузов автомобиля: 1 — передний и задний проемы ветровых стекол; 2 — дверные проемы; 3 — стойки под крышу; 4 — передние и задние лонжероны; 5 — левый и правый пороги основания; 6 — днище; 7 — левый и правый задние брызговики; 8 — нарушение геометрических размеров; 9 — верх и низ соответственно левого и правого задних брызговиков; 10 — левый и правый передние брызговики; б — кабина грузового автомобиля: 1 — разрушение сварочных швов; 2 — разрывы; 3 — вмятины и выпучины; 4 — прогиб и перекосы стоек; 5 — пробоины; 6 — коррозия; 7 — трещиныталей с деталями, изготовленными из дюралюминия, пластмассы, влажной древесины и других материалов.

Трещины возникают в результате усталости металла, нарушения технологии обработки металла, применения низкого качества стали, дефектов сборки узлов и деталей, недостаточной прочности конструкции узла, а также в подверженных вибрации местах.

Разрушения сварных соединений происходят в результате некачественной сварки, воздействия коррозии, вибрации и нагрузок при нормальной эксплуатации автомобиля либо в результате аварийных повреждений.

Механические повреждения (вмятины, перекосы, разрывы и т. д.) являются следствием перенапряжения металла в результате ударов и изгибов, а также вследствие непрочного соединения деталей.

25.2. Технологический процесс ремонта кузовов и кабин

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, де- фектовку, ремонт составных частей или их замену, сборку, окраску и контроль качества.

Разборку кузовов и кабин выполняют в два этапа. Это демонтаж всех деталей и сборочных единиц, установленных с внутренней и наружной сторон кузовов и кабин, с последующей разборкой корпуса для ремонта после удаления старого лакокрасочного покрытия и выявления всех его дефектов. Так как в большинстве случаев цельнометаллические корпуса кузовов и кабин являются неразъемными (соединены сваркой), то полную разборку корпуса на панели и детали не производят. Ее выполняют только до такой степени, чтобы имелась возможность произвести дефектацию и при необходимости заменить или отремонтировать элементы корпуса, образующие каркас.

В зависимости от экономической целесообразности ремонта кузовов и кабин применяют различные способы устранения имеющихся на их поверхностях дефектов.

Наибольшую трудоемкость и стоимость ремонта кузовов и кабин составляют работы по устранению дефектов на их цельнометаллических сварных корпусах. Ремонт корпуса кузова, имеющего различные дефекты, предусматривает правку панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов, крепление ДРД на места удаленных панелей, проковку и зачистку сварных швов, окончательную правку и рихтовку поверхностей.

Правка вмятин в холодном состоянии и с нагревом рассмотрена в разд. 12.3. Неровности в панелях выравнивают напылением порошковых пластмасс или эпоксидными композициями (см. разд. 18.4). Для выравнивания вмятин в труднодоступных местах применяют инструмент различной формы (рис. 25.2). В отверстие внутренней панели вставляют отогнутый конец оправки и ударами молотка по

ее рукоятке выравнивают помятую поверхность. Для устранения неглубоких пологих вмятин в ней сверлят отверстие диаметром 6 мм, в которое вставляют стержень с изогнутым концом и вытягивают вогнутую часть панели до нормального ее положения. Затем отверстие заделывают припоем или эпоксидной композицией.

Правка панелей с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию, выдавливанию и выколачиванию деформированных частей кузова или кабины для придания им первоначальной формы и размеров. При выполнении этих операций необходимо, чтобы растягивающее усилие было приложено под тем же углом, под которым была приложена сила, вызвавшая повреждение. Чтобы растяжение было регулируемым, напротив точки приложения растягивающей силы должна быть приложена противодействующая сила. При выполнении этих работ необходим контроль за процессом растяжения, а также за возможными попутными деформациями, вызванными растягивающим усилием.

Правку аварийных кузовов и кабин выполняют на стендах (рис. 25.3) с использованием комплекта приспособлений (рис. 25.4). Усилия растяжения и сжатия создают рабочими цилиндрами 7, 3 (см. рис. 25.3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки <5, которые закреплены на фундаментной раме 2. На подставки опираются силовые поперечные трубы, которые губками зажимов закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме выполняют расчалочными приспособлениями 5. Предварительной правкой устраняют глубокие вмятины (рис. 25.4, б), изгибы (рис. 25.4, в) и перекосы (рис. 25.4, г). Так как в процессе правки могут образоваться трещины или разрывы, которые в дальнейшем необходимо устранить, правку проводят перед сварочными работами.

Рис. 25.2. Набор инструментов для удаления вмятин: 1…6 — молотки; 7 и 8 — киянки; 9… 16 — оправки (ложки)

Y

i I’,

Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом или пневматическим резцом. Преимущества пневматического резца —это высокая производительность труда (0,08…ОД м/с) по сравнению с газовой резкой (0,02 м/с) и лучшее качество кромок в местах вырезки. Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше. Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40 А и напряжении 30 В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7 мм. Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5…2,5 мм, горелками ГСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной 0,5… 1,5 мм) и № 2 (для листов 1,0…2,5 мм), используя для этого проволоку Св-08 или Св-15 диаметром (0,5А + 1) мм, где h — толщина свариваемого металла. Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10… 30 мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

Изготовление дополнительной ремонтной детали начинают с правки стального листа, его раскроя и резки заготовок по разметке. После чего деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают. Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7… 1,5 мм.

Рис. 25.3. Стенд для правки кузова легкового автомобиля: 1, 3 — рабочие цилиндры; 2 — рама; 4 — кузов; 5 — расчалоч- ное приспособление; 6 — подставка

участка кузова:

а — комплект приспособления для устранения перекосов и перегибов; б, в и г — использование приспособлений при правке; 1 — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для захвата выпрямляемой панели; 5— насос; б — двойной захват; 7— натяжной цилиндр с вытягивающим устройством; 8 — натяжной цилиндр с захватами; 9 — правильное устройство

Рис. 25.4. Приспособления для выполнения правки деформированного

1 2 3 4 5 6

Крепление ремонтной детали на места удаленных панелей к корпусу выполняют дуговой сваркой в среде углекислого газа. Перед приваркой осуществляют их прихватку к корпусу в отдельных точках через 80… 120 мм проволокой диаметром 0,8 мм той же марки, что и для сварки основных швов при силе тока 90… 110 А и напряжении 18…28 В. Окончательно их приваривают сплошным швом внахлестку с перекрытием краев на 25 мм силой тока 45… 100 А, напряжением 17… 20 В. Расстояние от сопла до поверхности детали — 8… 10 мм, вылет электрода — 10… 12 мм, наклон электрода к вертикали — 18… 20°.Проковка и зачистка сварных швов необходима для упрочнения места сварки и придания ему требуемого профиля. Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков. После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Окончательная правка и рихтовка панелей кузовов и кабин предназначена для обеспечения точности сборки и удаления мелких вмятин и выпучин, оставшихся на поверхностях. Рихтовку выполняют пневматическим рихтовальным устройством или вручную. Устраняют повреждения сваркой.

studfile.net

РАБОЧАЯ ПРОГРАММА ПРОФЕССИОНАЛЬНОГО МОДУЛЯ ПМ. 04. «Проведение кузовного ремонта»

РАБОЧАЯ ПРОГРАММа профессионального модуля

ПМ. 04. «Проведение кузовного ремонта»

по программе базовой подготовки

специальности 23.02.07 «Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей»

Квалификация выпускника техник

Форма обучения очная

СОДЕРЖАНИЕ

1. ПАСПОРТ ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

стр.

4

2. результаты освоения ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

5

3. СТРУКТУРА и содержание профессионального модуля

6

4 условия реализации программы ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

10

5. Контроль и оценка результатов освоения профессионального модуля (вида профессиональной деятельности)

15

1. паспорт ПРОГРАММЫ

ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

ПМ.04. «Проведение кузовного ремонта»

1.1. Область применения программы.

Рабочая программа профессионального модуля (далее рабочая программа) – является частью программы подготовки специалистов среднего звена в соответствии с ФГОС по специальности (специальностям) СПО 23.02.07 «Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей» (базовой подготовки) в части освоения основного вида профессиональной деятельности (ВПД): Организация и проведение работ по техническому обслуживанию и ремонту автомобильного транспорта, организация деятельности первичных трудовых коллективов и соответствующих профессиональных компетенций (ПК):

1. Организовывать и проводить работы по техническому обслуживанию и ремонту автотранспорта.

2. Осуществлять технический контроль при хранении, эксплуатации, техническом обслуживании и ремонте автотранспортных средств.

3. Разрабатывать технологические процессы ремонта узлов и деталей.

Рабочая программа профессионального модуля может быть использована в дополнительном профессиональном образовании и профессиональной подготовке работников в области технического обслуживания и ремонта автомобилей по специальности СПО 23.02.07 «Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей» , при наличии среднего (полного) общего образования. Опыт работы не требуется.

1.2. Цели и задачи модуля – требования к результатам освоения модуля

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен:

иметь практический опыт:

разборки и сборки агрегатов и узлов автомобиля

технического контроля эксплуатируемого транспорта

осуществления технического обслуживания и ремонта автомобилей

уметь:

разрабатывать и осуществлять технологический процесс технического обслуживания и ремонта автотранспорта;

осуществлять технический контроль автотранспорта;

оценивать эффективность производственной деятельности;

осуществлять самостоятельный поиск необходимой информации для решения профессиональных задач;

анализировать и оценивать состояние охраны труда на производственном участке;

знать:

устройство и основы теории подвижного состава автомобильного транспорта;

базовые схемы включения элементов электрооборудования;

свойства и показатели качества автомобильных эксплуатационных материалов;

правила оформления технической и отчетной документации;

классификацию, основные характеристики и технические параметры автомобильного транспорта;

методы оценки и контроля качества в профессиональной деятельности;

основные положения действующей нормативной документации;

основы организации деятельности предприятия и управление им;

правила и нормы охраны труда, промышленной санитарии и противопожарной защиты.

1.3. Количество часов на освоение программы профессионального модуля:

всего –132 часа, в том числе:

максимальной учебной нагрузки студента – 60 часов, включая:

обязательной аудиторной учебной нагрузки студента – 40 часов;

самостоятельной работы студента – 20 часов;

учебной и производственной практики – 72 часа.

2. результаты освоения ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Результатом освоения программы профессионального модуля

ПМ.04. «Проведение кузовного ремонта»

является овладение обучающимися видом профессиональной деятельности, в том числе профессиональными (ПК) и общими (ОК) компетенциями:

КодНаименование результата обучения

ПК 4.1.

Выявлять дефекты автомобильных кузовов

ПК 4.2.

Проводить ремонт повреждений автомобильных кузовов

ПК 4.3.

Проводить окраску автомобильных кузовов

ОК 1

Выбирать способы решения задач профессиональной деятельности, применительно к различным контекстам

ОК 2.

Осуществлять поиск, анализ и интерпретацию информации, необходимой для выполнения задач профессиональной деятельности

ОК 3.

Планировать и реализовывать собственное профессиональное и личностное развитие

ОК 4.

Работать в коллективе и команде, эффективно взаимодействовать с коллегами, руководством, клиентами

ОК 5.

Осуществлять устную и письменную коммуникацию на государственном языке с учетом особенностей социального и культурного контекста

ОК 6.

Проявлять гражданско – патриотическую позицию, демонстрировать осознанное поведение на основе традиционных общечеловеческих ценностей

ОК 7.

Содействовать сохранению окружающей среды, ресурсосбережению, эффективно действовать в чрезвычайных ситуациях

ОК 8.

Использовать средства физической культуры для сохранения и укрепления здоровья в процессе профессиональной деятельности и поддержания необходимого уровня физической подготовленности

ОК 9.

Использовать информационные технологии в профессиональной деятельности

ОК 10.

Пользоваться профессиональной документацией на государственном и иностранном языке

ОК 11

Планировать предпринимательскую деятельность в профессиональной сфере

СТРУКТУРА и содержание профессионального модуля

ПМ. 04. «Проведение кузовного ремонта»

3.2. Содержание обучения по профессиональному модулю (ПМ.04)

ПМ. 04. «Проведение кузовного ремонта»40+20 ср

МДК.04.01

Проведение ремонта повреждений автомобильных кузовов

Тема 19.1. Классификация автомобильных кузовов

Содержание учебного материала

6

1

Конструкция кузова легкового автомобиля

2

2

Конструкция кузова грузового автомобиля

2

3 Элементы кузова, повышающие безопасность

3 Элементы кузова, повышающие безопасность

2

Тема 19.2.

Технология ремонта

Содержание учебного материала

14

1

Разборка кузова

2

2

Очистка кузова от коррозии и ЛКМ

2

3 Технология восстановления формы детали

Технология восстановления формы детали

2

4 Рихтовка

2

5 Устранение деформации штатлёвкой или оловом

2

6 Устранение выпуклости электронагревом

2

7

Технология сборки кузова

2

Тема 19.3.

Оборудование для правочных работ, способы соединения деталей

Тема 19.4.

Ремонт лакокрасочного покрытия автомобиля

Содержание учебного материала

4

1

Оборудование для правочных работ, способы соединения деталей

2

Лабораторная работа

Рихтовка

2

Содержание учебного материала

8

1 Технология покраски автомобиля

1 Технология покраски автомобиля

2

2 Сушка поверхностей после шпаклевки

2

Лабораторная работа

Описать сведенье о лакокрасочных материалах и их маркировки

2

Описать условные обозначения групп лакокрасочных материалов по назначению

2

Самостоятельная работа

Составить схему последовательной разборки кузова

4

Тема 19.5.

Перечень документов, регломентирующих взаимодействия заказчика с исполнителем.

Методы оценки и контроля качества ремонта автомобильных кузовов

Содержание учебного материала

4

1

Перечень документов, регломентирующих взаимодействия заказчика с исполнителем

2

2

Методы оценки и контроля качества ремонта автомобильных кузовов

2

Практические работы

Сварка

2

Пайка

2

Самостоятельная работа при изучении раздела 19

Работа со специальной литературой

Заполнение рабочей тетради

Прохождение тестирования

Подготовка презентации

Подготовка и оформление отчетов практических работ

16

Всего

40+20 ср

132

4. условия реализации программы ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

4.1. Требования к минимальному материально-техническому обеспечению

Реализация программы модуля предполагает наличие учебных кабинетов:

«Устройство автомобиля» и «Технического обслуживания и ремонта автомобиля»

Оборудование учебного кабинета и рабочих мест кабинета: посадочные места по количеству обучающихся; рабочее место преподавателя; комплект инструкционно-технологических карт.

Лабораторий:

Двигателя внутреннего сгорания

Электрооборудования автомобилей

Автомобильных эксплуатационных материалов

Технического обслуживания автомобилей

Ремонта автомобилей, технических средств обучения

Оборудование лаборатории и рабочих мест лаборатории: персональные компьютеры, посадочные места по количеству обучающихся; рабочее место преподавателя; комплект инструкционно-технологических карт,

Мастерские

Слесарная — сварочные

Слесарно-механический

Демонтажно-монтажные

Средства обучения: техническая литература по общему курсу технического обслуживания и ремонта автомобилей, специальная техническая литература по видам производственной деятельности, цветные плакаты, видеоматериалы, видеоаппаратура и технические средства обучения (ТСО),

Реализация программы модуля предполагает обязательную учебную и производственную практику.

4.2. Информационное обеспечение обучения

Перечень рекомендуемых учебных изданий, Интернет-ресурсов, дополнительной литературы

УЧЕБНАЯ ЛИТЕРАТУРА

п/пПозиция Перечня

Учебные материалы

Год издания

Издательство

39.

Специалист по обслуживанию и ремонту автомобильных двигателей

Виноградов В.М. Организация производства технического обслуживания и текущего ремонта автомобилей

2015

(4-ое изд. ст.)

ОИЦ «Академия»

Виноградов В.М. Технологические процессы ремонта автомобилей

2013

(6-ое изд. ст.)

ОИЦ «Академия»

Виноградов В.М., Храмцов О.В. Техническое обслуживание и ремонт автомобилей. Основные и вспомогательные процессы. Лабораторный практикум

2015

(6-ое изд. ст.)

ОИЦ «Академия»

Власов В.М., Жанказиев С.В. Техническое обслуживание и ремонт автомобилей

2015

(7-ое изд. ст.)

ОИЦ «Академия»

Геленов А.А., Сочевко Т.И., Спиркин В.Г. Автомобильные эксплуатационные материалы

2015

(4-ое изд. ст.)

ОИЦ «Академия»

Геленов А.А., Соченко Т.И. Спиркин В.Г. Автомобильные эксплуатационные материалы. Контрольные материалы

2014

(2-ое изд. ст.)

ОИЦ «Академия»

Геленов А.А., Соченко Т.И. Спиркин В.Г. Контроль качества автомобильных эксплуатационных материалов: практикум

2014

(3-ье изд. ст.)

ОИЦ «Академия»

Графкина М.В. Охрана труда. Автомобильный транспорт ППССЗ

2015

(2-ое изд.пер.)

ОИЦ

«Академия»

Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей

2016

(12-ое изд. ст.)

ОИЦ «Академия»

Кузнецов А.С. Устройство и ремонт двигателя внутреннего сгорания

2013

(3-е изд. ст.)

ОИЦ «Академия»

Кузнецов А.С. Слесарь по ремонту автомобилей (моторист)

2015

(10-ое изд. ст.)

ОИЦ «Академия»

Кузнецов А.С. Слесарь по ремонту топливной аппаратуры

201\2

(4-ое изд. ст.)

ОИЦ «Академия»

Кузнецов А.С. Техническое обслуживание и диагностика двигателя внутреннего сгорания

2013

(4-ое изд. ст.)

ОИЦ «Академия»

Кузнецов А.С. Техническое обслуживание и ремонт автомобиля. Часть 1/ Часть 2

2013

(2-ое изд. ст.)

ОИЦ «Академия»

Митронин В.П., Агабаев А.А. Контрольные материалы по предмету «Устройство автомобиля»

2014

(4-ое изд. ст.)

ОИЦ «Академия»

Нерсесян В.И. Устройство автомобиля. Лабораторно-практические работы

2014

(3-ье изд. ст.)

ОИЦ «Академия»

Петросов В.В. Ремонт автомобилей и двигателей

2015

(9-ое изд. ст.)

ОИЦ «Академия»

Пехальский А.П., Пехальский И.А. Устройство автомобилей

2014

(9-ое изд. ст.)

ОИЦ «Академия»

Пехальский А.П., Пехальский И.А. Устройство автомобилей. Контрольные материалы

2014

(2-ое изд. ст.)

ОИЦ «Академия»

Пехальский А.П., Пехальский И.А. Устройство автомобилей. Лабораторный практикум

2014

(6-ое изд. ст.)

ОИЦ «Академия»

Пузанков А.Г. Автомобили: устройство автотранспортных средств

2013

(8-ое изд. ст.)

ОИЦ «Академия»

Финогенова Т.Г., Митронин В.П. Эксплуатация, техническое обслуживание и ремонт автомобиля. Контрольные материалы

2014

(4-ое изд. ст.)

ОИЦ «Академия»

Ходош М.С., Бачурин А.А. Организация сервисного обслуживания на автомобильном транспорте

2016

(1-ое изд. ст.)

ОИЦ «Академия»

Интернет-ресурсы:

http://amastercar.ru/articles/

http://www.automan.ru/

http://www.avtotut.ru/ustroistvoavto/tormoznsystem/rabistoiantormoz/

http://tezcar.ru/ustroistvo.html

http://systemsauto.ru/

http://cxem.net/avto/electronics/4.php

http://www.niva-faq.msk.ru/tehnika/obsch/ustrojst/albom/basic.htm

http://autonotes.info/

http://what-avto.ru/index.php

http://www.vaz-autos.ru/

http://www.brestauto.com/awdarticle.htm

http://car-exotic.com/lada-priora/vaz-2170-auto-repair-manual-1.html

http://ru.wikipedia.org/wiki/

http://www.almeraman.ru/

http://sanekua.ru/texnicheskoe-obsluzhivanie-avtomobilya/

http://www.6pl.ru/Vlad134/RD_37-009-026-92.htm

http://www.6pl.ru/Vlad134/RD_37-009-026-92.htm#Приложение%206

http://avtojurnal.ru/

Периодические издания

Журнал «За рулем»

Журнал «5 колесо»

Журнал «Автопанорама»

4.3. Общие требования к организации образовательного процесса

Обязательным условием допуска к производственной практике (по профилю специальности) в рамках профессионального модуля ПМ.04. «Проведение кузовного ремонта» является освоение учебной практики и практики по профилю специальности в рамках профессионального модуля «Выполнение работ по профессии «Слесарь по ремонту автомобиля»».

4.4. Кадровое обеспечение образовательного процесса

Требования к квалификации педагогических (инженерно-педагогических) кадров, обеспечивающих обучение по междисциплинарному курсу (курсам): наличие высшего профессионального образования, соответствующего профилю модуля «Техническое обслуживание и ремонт автомобильного транспорта» и специальности «Техническое обслуживание и ремонт автомобиля». Педагогические кадры, имеющие высшее образование, соответствующее профилю преподаваемой дисциплины. Опыт деятельности в организациях соответствующей профессиональной сферы является обязательным для преподавателей. Отвечающих за освоение обучающимся профессионального цикла, эти преподаватели должны проходить стажировку в профильных организациях не реже 1 раза в 3 года

5. Контроль и оценка результатов освоения профессионального модуля (вида профессиональной деятельности)

Результаты(освоенные профессиональные компетенции)

Основные показатели оценки результата

Формы и методы контроля и оценки

ПК 1.1. Организовывать и проводить работы по техническому обслуживанию и ремонту автотранспорта.

Организует работы по техническому обслуживанию автотранспорта в соответствии с Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта,

Положением о техническом обслуживании и ремонте технологического оборудования автотранспортных предприятий и станций технического обслуживания автомобилей

Проводит техническое обслуживание и ремонт автотранспорта в соответствии с Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта

Качество выполненных работ по ремонту автотранспортных средств соответствует Требованиям к техническому состоянию автотранспортных средств

Экспертная оценка соответствия требованиям действующих норм, правил, стандартов и заданной ситуации по каждому из этапов. Экзамен (практическая часть).

Экспертная оценка соответствия требованиям действующих норм, правил, стандартов и заданной ситуации по каждому из этапов. Экзамен (практическая часть).

ПК 1.2. Осуществлять технический контроль при хранении, эксплуатации, техническом обслуживании и ремонте автотранспортных средств.

Работы по организации хранения автотранспортных средств соответствуют нормам

Экспертная оценка соответствия требованиям действующих норм, правил, стандартов и заданной ситуации по каждому из этапов. Экзамен (практическая часть).

ПК 1.3. Разрабатывать технологические процессы ремонта узлов и деталей.

Разборка узлов и агрегатов выполнена в соответствии с технологией

Экспертная оценка соответствия требованиям действующих норм, правил, стандартов и заданной ситуации по каждому из этапов. Экзамен (практическая часть).

Агрегаты и узлы автомобиля собраны правильно

Экспертная оценка соответствия требованиям действующих норм, правил, стандартов и заданной ситуации по каждому из этапов. Экзамен (практическая часть).

Формы и методы контроля и оценки результатов обучения должны позволять проверять у обучающихся не только сформированность профессиональных компетенций, но и развитие общих компетенций и обеспечивающих их умений.

Результаты(освоенные общие компетенции)

Основные показатели оценки результата

Формы и методы контроля и оценки

Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

-суммирующее оценивание всех показателей деятельности студента за период обучения

Наблюдение, мониторинг, оценка содержания портфолио студента

Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

-оценка эффективности и качества выполнения согласно заданной ситуации;

Интерпретация результатов наблюдений за деятельностью обучающегося в процессе освоения образовательной программы

Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

-решение стандартных и нестандартных профессиональных задач в соответствии с поставленной задачей;

Мониторинг и рейтинг выполнения работ на учебной и производственной практике

Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Подготовка рефератов, докладов, курсовое проектирование, использование электронных источников

Использовать информационно-коммуникационные технологии в профессиональной деятельности.

-моделирование профессиональной деятельности с помощью прикладных программных продуктов в соответствии с заданной ситуацией.

Наблюдение за навыками работы в глобальных, корпоративных и локальных информационных сетях

Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

-демонстрация собственной деятельности в условиях коллективной и командной работы в соответствии с заданной ситуацией.

Наблюдение за ролью обучающегося в группе; портфолио

Брать на себя ответственность за работу членов команды (подчиненных), за результат выполнения заданий.

-демонстрация собственной деятельности в роли руководителя команды в соответствии с заданными условиями.

Деловые игры-моделирование социальных и профессиональных ситуаций.

Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

— оценка собственного продвижения, личностного развития.

Контроль графика выполнения индивидуальной самостоятельной работы обучающегося; открытые защиты творческих и проектных работ

Ориентироваться в условиях частой смены технологий в профессиональной деятельности

-анализ инноваций в области профессиональной деятельности.

Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний (для юношей).

-ориентация на воинскую службу с учетом профессиональных знаний

infourok.ru

Локальный кузовной ремонт — технологии — журнал За рулем

Кузовной ремонт автомобиля всегда влетал в копеечку. А за последние года два цéны на запчасти и материалы выросли вдвое, а то и больше — стоимость восстановления машины стала космической. Однако в некоторых случаях спасительным для бюджета может стать локальный ремонт с сохранением заводских кузовных деталей.

Мануальная терапия

Одно из распространенных повреждений кузовных панелей — вмятина. В зависимости от ее характера мастера-локальщики предлагают два варианта безболезненного выпрямления: без окраски детали либо с окраской.

Правка вмятин без окраски имеет ряд ограничений. В зоне восстановления не должно быть повреждений краски (при правке возможно дальнейшее разрушение лакокрасочного покрытия), а также ремонтировавшихся ранее участков (так как шпаклевка неэластична). В каждом случае решение принимает мастер после осмотра. Если клиент хочет сэкономить деньги и ему не нужно убирать следы повреждения полностью, можно обойтись и без окраски детали. Например, если в области вмятины видны неглубокие царапины — пусть даже такие, с которыми не справится окончательно последующая полировка, — можно отделаться только правкой дефекта. При трещинах лакокрасочного покрытия или сколах сэкономить не получится.

В некоторые наборы крючков входит 50–60 предметов, но мастера чаще всего обходятся втрое меньшим количеством.В некоторые наборы крючков входит 50–60 предметов, но мастера чаще всего обходятся втрое меньшим количеством.

Материалы по теме

Второе ограничение: металл в области вмятины не должен быть растянут. Ведь при этом его толщина уменьшается, а площадь соответственно увеличивается — и эти излишки уже нельзя убрать. Поэтому, каким бы искусным ни был мастер, очень внимательный осмотр выявит на месте убранной вмятины «плавно-горбатую» поверхность. Чтобы вывести деталь в ноль, нужна локальная окраска. Опять-таки можно не тратиться на нее, если неидеальная поверхность устраивает.

Относительное ограничение — месторасположение вмятины. При правке мастерá используют специальный инструмент — так называемые крючки, или клюшки. Собственно, поэтому этих специалистов и прозвали клюшниками. Мастер выводит вмятины в ноль, как бы массируя металл рабочими концами крючков, которые имеют разную форму, диаметр и длину. Но для этого нужно подлезть к повреждению с обратной стороны детали.

Чаще всего клюшники используют заводские технологические отверстия в кузове и его элементах. Например, при правке вмятин на двери они проходят крючком через зазор между опущенным стеклом и молдингом, через дренажные щели в нижней кромке или через отверстия под жгуты электропроводки. Для доступа к повреждениям на заднем крыле снимают фонарь (в его нише всегда есть ходы), а иногда достаточно демонтировать подкрылок. Но бывает, что заводских лазеек недостаточно — например, если вмятина оказалась на стойке крыши, в нише под ручкой двери, где расположены элементы замка, или если мешает внутренний усилитель кузовной панели. Тогда клюшники с

www.zr.ru

Кузовной ремонт, этап 1, арматурные работы

Кузовной ремонт автомобиля — это трудоемкий процесс, в котором участвует целая группа профессионалов. Процесс можно выстроить в цепочку и любой обрыв одного из звеньев этой цепи может повлечь к сбою процесса, что в свою очередь может привести либо к затягиванию времени выполнения кузовных работ, либо к последующей переделке всего ремонта.

Цепочка кузовного ремонта выглядит следующим образом:

1. Разборка автомобиля, арматурные работы

Задачи арматурщика:

— разобрать и собрать авто, но не просто разобрать, а разобрать, не добавив дополнительных повреждений;

— правильно дефектовать все детали, которые он разбирает;

— предоставить мастеру список деталей, пистонов, кронштейнов, метизов (болты, гайки, шайбы), а также список расходных материалов (клей, герметик, шумоизоляция и т.д.), которые не пригодны или понадобятся при сборке этого автомобиля.

У арматурщика есть целый список приспособлений и инструментов, которые он использует при проведении арматурных кузовных работ (разборка/сборка авто). Весь инструмент, который у него в наличии, он должен использовать по назначению и с отточенным мастерством ювелира. Я не преувеличиваю: например, пневматический нож для срезки стекол. Он подключается к воздушной магистрали, которая проведена по всему цеху и давление в этой магистрали 9 бар, а, к примеру, в автомобильном колесе 2 бар. Лезвие этого ножа работает под большой нагрузкой и если арматурщик на 2мм отклониться от центра шва, то либо лопнет стекло, либо появится дополнительное повреждение металла, которое повлечет за собой дополнительные кузовные работы. Тоже самое обстоит и с дальнейшей вклейкой этого стекла, но теперь он использует инструмент для снятия остатков старого герметика. Если плохо снять старый герметик, новое стекло при вклейке получит перекос и может лопнуть. Хорошо, если стекло не дорогое, но есть стекла с проекцией и по 40 000 — 80 000т.р.

После того, как снят герметик, арматурщик должен нанести новый слой герметика. Плохой герметик влечет к протеканию стекла, к скапливанию воды в местах склейки, что в дальнейшем может привести к замене крыши. Это связано с коррозией: появляется маленькая дырочка, через которую попадает влага во внутрь крыши. В глубину крыши ей попасть легко, а вот обратно она уже не вытечет. Возникает парниковый эффект внутри крыши и сама крыша начинает гнить изнутри. Но нанести герметик – мало. Арматурщик должен его правильно нанести, в противном случае, опять возникают те же проблемы: течь, лопнувшее стекло, плюс тот же страшный парниковый эффект внутри крыши.

Далее мастер должен положить очень точно стекло: оно укладывается один раз, точно на то место, где оно должно лежать. Подкорректировать можно не более чем на 5мм. Как правило, у американских машин есть только номер кузова, расположенный на передней панели, а номера двигателя нет. Этот номер кузова можно увидеть через специальное окошко в стекле. Если при проведении кузовных работ стекло положили неровно и авто американского производства, то этого номера будет не видно. Остается только искать дублирующие номера. Но при постановке авто на учет, инспектору необходимо увидеть этот номер, который находиться по стеклом. Что бы положить правильно стекло также нужны специальные приспособления и много опыта работы данными приспособлениями выработанного годами.

Арматурщик — это очень востребованная профессия для любого техцентра, который выполняет кузовной ремонт автомобиля. Арматурщики — профессионалы это очень большой плюс в деятельности любого центра кузовного ремонта. Работа арматурщика трудна и не заметна, хотя очень важна в цепочке кузовных работ. На этом мы заканчиваем про арматуру, но мы к ней еще вернемся, при описании сборки авто.

Следующий этап — Жестяные работы >>

www.fortis-auto.ru