4ех тактный бензиновый двигатель внутреннего сгорания

4ех тактный бензиновый двигатель стал основной рабочей «лошадкой» во многих сферах жизни человека, особенно в транспортной.

История 4ех тактного ДВС началась с французского инженер Этьена Ленуара. Он создал первый надёжно работавший двигатель в 1860 году. Двигатель Ленуара работал на газовом топливе. Спустя 16 лет немецкий конструктор Николас Отто создал более совершенный 4-тактный газовый двигатель. Двигатель Отто и стал основой поршневого двигателестроения. А закрепил его на рынке автомобилестроения Генри Форд и его знаменитая массовая модель Форд Т, выпускавшийся с 1908 года.

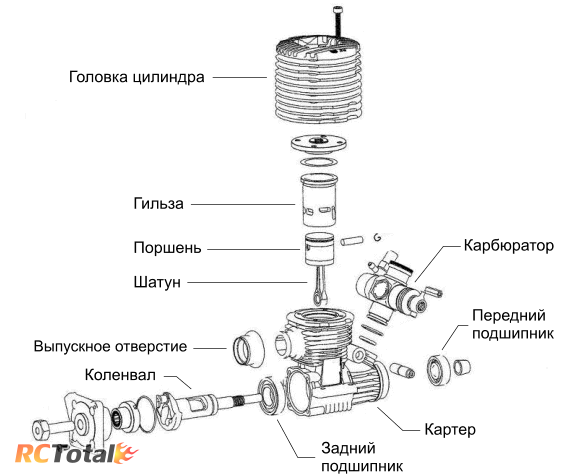

Столь успешным двигатель стал благодаря своей простой и в тоже время работоспособной конструкцией. Физика работы двигателя основана на термобарических процессах газов.

Соединение горючего и воздуха приводит к образованию смеси. Сгорающая смесь воздуха и горючего способствует образованию давления. Оно направляется на поршень. Который в свою очередь вращает коленчатый вал через кривошипно-шатунный механизм. В свою очередь с вала уже снимается полезная работа. Отмечается цикличность работы механизма в целом.

Процесс работы двигателя.

Такт 1– Впуск.

Вначале впуска поршень находится в верхнем положении, так называемая верхняя мертвая точка (ВМТ) и должен опуститься в крайнее нижнее положение – нижняя мертвая точка (НМТ). При этом впускной клапан открыт свежая порция топливной смеси засасывается внутрь цилиндра. Впускной клапан открывается деталями распределительного вала — кулачками.

Такт 2 – Сжатие.

Поршень двигается в обратном направлении. Рабочая смесь постепенно сжимается. Она становится намного горячее. Степенью сжатия можно называть отношение объемов цилиндра в НМТ и камеры сгорания в ВМТ. Если используется инжекторная система смесеобразования, то на данном этапе в цилиндр еще подается порция топлива, которое распыляется через форсунку.

Такт 3 – Рабочий такт.

Рабочий ход поршня обеспечивает сгорание топлива с дальнейшим расширением. После полного сжатия горючего свеча дает искру, которая в свою очередь, воспламеняет смесь. Воздушно-топливная смесь сгорая расширяется, создавая повышенное давление на поршень. Происходит выталкивание поршня с ускорением.

Такт 4 – Выпуск.

Когда поршень попадает в крайнее нижнее положение, выпускной клапан открыт. Поршень движется вверх и выталкивает из цилиндра уже отработанные газы. При дохождения поршня до ВМТ, выпускной клапан закрывается. С этого момента рабочий цикл из 4 тактов повторяется.

Запуск не обязательно начинается после выпуска. Открытие обеих клапанов одновременно называется перекрытием. Оно важно для того, чтобы цилиндры лучше наполнялись горючей смесью и лучше были очищены от отработанных газов.

Основные параметры ДВС

Мощность и крутящий момент двигателя

Изменяется в лошадиных силах или в Ваттах. Мощность — основной параметр двигателя. Мощность двигателя показывает то количество энергии который можно «снять» с вала двигателя при оптимальном режиме работы двигателя. Показывает, какую работу двигатель может выполнить за промежуток времени, а более точнее, сколько энергии успеет передать сгорающее топливо кривошип — шатунной системе через поршень за временной промежуток рабочего такта. Мощность находится в прямой зависимости от крутящего момента.

Диаграмма зависимость мощности и крутящего момента от числа оборотов коленчатого вала двигателя Audi 4,2 л V8 FSI.

Объем двигателя

Объем цилиндра — это закрытый объем, в котором рабочее тело (сгорающая топливно-воздушная смесь) действует на часть замкнутого пространства — поршень Объем двигателя складывается из всех объемов всех цилиндров.

Сложив объем углубления в головке над поршнем и объем полости цилиндра, получают объем камеры сгорания.

Рабочим объемом именуют пространство, которое высвобождается передвигающимся поршнем в цилиндре.

Литраж определяют сложением всех рабочих объемов цилиндров.

Количество цилиндров

В современных моторах количество цилиндров варьируется в широких диапазонах. Теоретически их может быть от 1 до не ограниченного количества. Но на практике в основном применяют в 4ех тактных двигателях компоновку от 4 до 12 цилиндров. Количество цилиндров зависит от мощности, степени сжатия и скорости оборота коленчатого вала. Огромную мощность, высокие обороты и высокую степень сжатия очень сложно организовать в цилиндре большого диаметра.

Мощность. Она зависит от количества и энергии рабочего тела (сгорающей газовой смеси), рабочее тело сильно нагревает поршень и цилиндр, чем больше поршень по диаметру, тем больше вероятность его нагрева и прогорания в центре. Именно с центра поршня тяжело снять излишки тепла.

Обороты коленчатого вала. Чем больше обороты, тем выше линейные и осевые скорости в кривошип-шатунном механизме и тем больше инертные силы, тем выше нагрузки действующие на поршень, шатун, вал, цилиндр. Поэтому тихоходные живут дольше своих «оборотистых собратья».

С выше сказанным вывод один — чем меньше диаметр цилиндра тем меньшие нагрузки испытывают элементы кривошип-шатунной группы. Но для создания большой мощности нужен больший объем камеры сгорания. Многоцилиндровость — это техническое решения, которое позволило решить главную задачу — увеличить мощность двигателя, не увеличивая при этом линейные и осевые инерционные силы и как итог механические нагрузки, а также поддержания в разумных пределах тепловых нагрузок, действующие на двигатель.

Степень сжатия

Степень сжатия очень сильно влияет на то, какое топливо следует применять для бензинового двигателя.

Степень сжатия определяют следующим способом, если разделить полный объем цилиндра на объем камеры сгорания. Она показывает уменьшение объема во время движения поршня. Степень сжатия сильно влияет на экономичность, экологичность и КПД двигателя.

Свежий заряд подаеться в цилиндры двигатели двумя способами:

• Без наддува: воздух или смесь всасывается в цилиндре под дествием разряжения и наполняет цилиндр с атмосферным давление.

• С наддувом: процесс протекает под давлением, в цилиндры подается газовая смесь с давлением в несколько раз выше атмосферного.

Дополнительные параметры ДВС

На выбор двигателя для механических средств также влияют дополнительные параметры, которые в одних системах могут прижиться, а в других создадут ряд проблем.

Способы смесеобразования

• Внешний: горючая смесь образуется за пределами цилиндров. К таким относятся карбюраторные и газовые двигатели.

• Внутренний: горючее впрыскивается непосредственно внутри цилиндров. Инжекторный тип смесеобразования.

Способы охлаждения

1. Жидкостный.

2. Воздушный.

Способ смазки

• Смешанный (масло смешивают со смесью горючих материалов).

• Раздельный (масло уже сразу заливают в картер).

Частота вращения

• Двигатели на тихом ходу.

• Двигатели, имеющие повышенную частоту вращения.

• Быстроходные двигатели.

Материал двигателя

Изготовление современных двигателей возможно из 3-х типов материалов:

• чугуна или других ферросплавов. Они наиболее прочные, но при этом имеют немалый вес.

• алюминия и его сплавов. Вес небольшой, прочность средняя.

• магниевых сплавов. По весу они самые маленькие, а вот прочностью они наделены высокой. Но цена таких двигателей огромна.

Компоновка ДВС

1. Рядный.

Все цилиндры располагаются в ряд. Такая конструкция двигателей самая простая, детали к ним имеют несложную технологию производства.

2. V- образный двигатель.

Цилиндры в таком двигателе расставлены в форме буквы V, в двух плоскостях, двумя рядами под углом 60 0 или 900. Образовавшийся между ними угол – это угол развала. Плюсом такого двигателя является мощность. Его габариты могут быть уменьшены за счет смещения в развал других важных компонентов. Его длина меньше, а ширина больше. Но из-за сложности таких конструкций бывает непросто определить центр их тяжести.

3. Оппозитные двигатели (маркировка В).

Они относительно уравновешены, для уменьшения вибрации все элементы располагают симметрично. Их конструктивная особенность – центральное крепление вала на жестком блоке. Это так же влияет на степень вибрации. Угол развала составляет 1800.

4. Рядно-смещенные агрегаты (маркировки VR).

Данную компоновку отличает малый угол развала (150) V-образного двигателя в содружестве с рядным аналогом. Это позволяет уменьшить размеры продольного и поперечного агрегатов. Маркировка VR расшифровывается как V – образный, R — рядный.

5. W (или дубль V) — образный.

Самый сложный двигатель. Известен двумя видами компоновки.

1) Три ряда, угол развала большой.

2) Две компоновки VR. Они компактны, несмотря на большое количество цилиндров.

6. Радиальный (звездообразный) поршневой двигатель.

Имеет небольшой размер длины с плотным размещение нескольких штук цилиндров. Они располагаются вокруг коленчатого вала радиальными лучами с равными углами. Ее отличает от других наличие кривошипно-шатунного механизма. В данной конструкции один цилиндр выступает главным, остальные – прицепные – крепятся к первому по периферии. Недостаток: в состоянии покоя нижние цилиндры могут пострадать от протекания масла. Рекомендуют до начала запуска двигателя проверить, что в нижних цилиндрах масло отсутствует. В противном случае возможны гидроудар и поломка. Чтобы увеличить размер и мощность двигателя, достаточно удлинить коленчатый вал образованием нескольких рядов – звезд.

Дополнительные системы двигателя внутреннего сгорания.

Запуск двигателя — Стартер

Для устойчивой работы ДВС требуются минимальные обороты 800 обр/мин. Запуск двигателя и вывод оборотов коленчатого вала, механизмов и агрегатов на нужные параметры для устойчивой и самоподдерживающей работы осуществляется стартером. Это электродвигатель для проворачивания коленчатого вала. Реже запуск двигателя осуществляется посредством подачи в цилиндры сжатого воздуха под давлением.

Топливная система

Топливная система для двигателя внутреннего сгорания состоит из следующих элементов:

— топливный бак (хранения запаса топлива, баллон, для хранения сжатого газа). Топливом для бензиновых ДВС является бензин или газ.

— топливный насос (подача и прокачка топлива по топливной системе).

— топливопровод (магистраль из стальных трубок для соединения топливного бака с системой смесеобразования).

— фильтры грубой и тонкой очистки топлива (очистка топлива от инородных частиц, которые могут засорить конструктивные элементы топливной системы).

Карбюраторная система

Карбюратор – один из узлов, входящих в систему питания двигателя. В нем как раз и готовится такая смесь из воздуха и горючего. Карбюратор также регулирует, сколько ее поступит в камеры сгорания. Известно несколько его видов: барботажные, мембранно-игольчатые и поплавковые.

Принцип действия основан на гидродинамических силах, создаваемых в карбюраторе конструктивно. Бензин, подаваясь в карбюратор и под действие движущегося атмосферного воздуха, принудительно испаряясь, смешивается с воздухом, образуя паровоздушную смесь. Далее смесь поступает во впускной коллектор двигателя, откуда далее в цилиндры. Пассивный принцип смесеобразования.

Инжекторная система

Инжекторные системы — это уже активная система смесеобразования. Инжекторная система состоит из управляющего электронного блока и форсунок. Форсунке подают заряд топлива (распыляя его) в засасываемый атмосферный воздух, подчиняясь командам электронного блока управления. Топливная смесь образуется либо во впускном коллекторе, либо же непосредственно в цилиндре, перед тактом сжатия смеси. Система осуществляют непосредственную дозировку нужного количества топлива.

Система смазки

Данный вид системы предназначен для смазки трущихся поверхностей двигателя во время работы. Смазка снижает коэффициент трения, что уменьшает потери энергии, снижает быстрый износ деталей двигателя, а также происходит удаление продуктов нагара и охлаждение поверхности деталей. Система смазки двигателя включает в себя следующие элементы:

— поддон картера двигателя с маслозаборником (предназначен для хранения масла).

— масляный насос (предназначен для перекачки масла и создания давления в системе).

— масляный фильтр (очистка масла от посторонних механических примесей).

— масляный радиатор (для охлаждения забираемого из картера масла перед подачей его в смазываемые детали).

— соединительные магистрали и каналы элементов системы смазки.

Система охлаждения

Система охлаждения нужна для отвода тепла от «горячих» элементов двигателя. При работе двигателя выделяется тепловая энергия от сгорающей рабочей смеси, только 40% данной энергии расходуется на полезную работу хода поршня, вся остальная энергия или в виде лучистой энергии оседает на стенках камеры сгорания или в виде горячих газов выходит через выхлопную систему в атмосферу.

Если не снимать эти «излишки» энергии, то в конечном итоге это приведет к выводу двигателя из строя, прогорание поршней, головы блока цилиндров, клапанов, заклинивание поршня в цилиндре. Для отвода энергии от двигателя используют теплоноситель — специальную охлаждающую жидкость, которая принудительно прокачивается через рубашку охлаждения блока цилиндров и головки цилиндров, снимая «излишки тепла», а далее по патрубкам поступает в радиатор, где часть ненужной энергии отдает окружающей атмосфере. После охлаждения жидкость вновь прокачивается через «рубашку охлаждения» двигателя. Охлаждающая система состоит:

— «рубашка охлаждения» (служит для обеспечения контакта охлаждающей жидкости с горячими элементами двигателя для снятия «излишков тепла»).

— центробежный насос (помпа) (служит для создания давления в системе и прокачки через систему жидкости).

— термостат (служит для разделения системы охлаждения на 2 контура, контур с радиатор и контур без радиатора).

— радиаторы охлаждающей жидкости и отопителя (предназначены для теплообмена между охлаждающей жидкости и окружающей средой).

— расширительный бачок (предназначен для хранения дополнительного количества охлаждающей жидкости).

— соединительные патрубки элементов системы охлаждения.

Система электропитания

Система электропитания имеет два основных источника электричества — это генератор и аккумулятор. Система электропитания предназначена для бесперебойного обеспечения электроэнергией потребителей. В первую очередь электрическая система питает элементы двигателя — это система зажигания, генератор при старте, электронную систему управления двигателя, электробензонасос, инжекторную систему. Так же в электрической энергии нуждается ряд автомобильных систем, это система освещения, габаритов, систем удобств пассажиров, электронные системы.

Аккумулятор

Аккумулятор — это первичный источник энергии в автомобили. Именно благодаря той энергии, которая запасена в нем и начинается работа всего автомобиля и двигателя в частности. Чтобы завести двигатель, стартер берет энергию именно от аккумулятора. Аккумуляторы бывают разной емкости, но напряжение, которое они выдают стандартное — 6, 12 Вольт, для мототехники и транспортных средств соответственно. Основная характеристика аккумулятора — это емкость и пусковой ток. Емкость у аккумуляторов бывает от 18 до 200 А/ч. Значение емкости показывает, сколько ампер и за какое время способен выдать аккумулятор. Пусковой ток измеряется в амперах и показывает пиковое значение по току, которое может выдать аккумулятор за короткое время, порядка 30 секунд. Важная характеристика для запуска двигателя стартером.

Генератор

Генератор — это электротехническое устройство, преобразующее механическую энергию в электрическую. При работающем двигателе генератор генератор является основным источником электрического тока, а аккумулятор вспомогательным. Генератор питает всю электрическую систему как двигателя, так и машины в целом, также от работающего генератора вырабатываемый ток заряжает аккумулятор. Генератор вырабатывает переменный ток, который в с вою очередь через диодный мост преобразуется в постоянный. Именно постоянный ток нужен в электрической системе автомобиля. Основные характеристики генератора — это напряжение и сила тока вырабатываемая им. Генераторы бывают 12 и 24 вольтные. Сила тока, вырабатываемая генератором колеблется в широких диапазонах, т.к. зависит от частоты вращения ротора.

Система зажигания

Предназначена для воспламенения горючей смеси топлива и воздуха в цилиндре от электрической искры. В зависимости от способа управления процессом зажигания различают следующие типы систем зажигания: контактная, бесконтактная (транзисторная) и электронная (микропроцессорная). Контактный способ — перераспределение электрической энергии происходит механическим путем, через прерыватель — распределитель. В бесконтактной системе прерыватель транзисторный, распределитель — механический. В электронной системе и прерыватель и распределитель — это микропроцессорный блок в котором и осуществляются процессы прерывания и распределения с помощью полупроводниковых устройств. Принцип работы системы зажигания заключается в накоплении и преобразовании катушкой зажигания низкого напряжения (12В) электрической сети автомобиля в высокое напряжение (до 30000В), распределении и передаче высокого напряжения к соответствующей свече зажигания и образовании в нужный момент искры на свече зажигания.

Система контроля и управления работы двигателя

Контроль и управление двигателем бывает 2 видов — механический и электронный. В первом случае человек управляет работой двигателя полностью и полностью ведет контроль за его работой, подбирая нужные условия работы, непосредственно воздействуя на элементы двигателя через рычаги и тросики. Во втором случае за всем следит электроника, она подбирает оптимальные условия для работы двигателя и следит за работой двигателя. Управление работой двигателя полностью ведется электроникой. человек лишь вносит управляющий сигнал в электронную система, а та в свою очередь обрабатывая сигнал, подбирает нужные условия работы двигателя. Электронная система управления контролирует работу двигателя с помощью множества датчиков, которые измеряя физические величины выдают, преобразуют их значения в электрический сигнал. Например: давления топлива, частоты вращения коленчатого вала, положения педали акселератора, расходомер воздуха (при наличии), детонации, температуры охлаждающей жидкости, температуры масла, температуры воздуха на впуске, положения дроссельной заслонки, давления во впускном коллекторе, кислородные датчики и др. Информация, получаемая от датчиков, является основой управления двигателем.

Бензиновые двигатели

- Статья опубликована 26.06.2014 06:34

- Последняя правка произведена 21.07.2015 08:36

Бензиновые двигатели – одна из разновидностей ДВС (двигателей внутреннего сгорания) в которых поджег смеси из воздуха и топлива, осуществляется в цилиндрах, посредством искр от свечей зажигания. Роль регулятора мощности выполняет дроссельная заслонка, которая регулирует поток поступающего воздуха.

Существует несколько видов дросселей, например карбюраторная дроссельная заслонка, регулирует количество поступающего в цилиндры ДВС топлива. Она состоит из пластины, закрепленной на главной вращающейся оси и помещенной в трубке, по которой и протекает топливо. Вращая пластинку, можно регулировать пропускную способность трубки (если пластинка находится в перпендикулярном положении относительно трубки, то топливо поступать не будет). Дроссель управляется водителем, наиболее распространена двойная система привода: ножная от педали и ручная от рычага или кнопки. При использовании педали, кнопка ручного управления блокируется, а при вытягивании кнопки ручного управления опускается педаль. В дальнейшем, дроссель опять открывается педалью, но при опускании педали, он остается в положении, установленным ручным управлением.

Классификация бензиновых двигателей:

По кол-ву цилиндров – одноцилиндровые, двухцилиндровые, многоцилиндровые;

По системе охлаждения – двигатели с жидкостной и воздушной СО.

По типу смазки – смешанные (топливная смесь перемешивается с маслом), раздельный тип (масло заливается в картер).

По виду применяемого топлива: бензиновые или многотопливные.

По степени сжатия. Подразделяют двигатели высокого (E=12…18) и низкого (E=4…9) сжатия.

По способу смесеобразования — подразделяют на двигатели с внешним смесеобразованием, топливная смесь готовится вне цилиндров двигателя (газовые и карбюраторные), и двигатели с внутренним смесеобразованием (инжекторные – рабочая смесь образуется внутри цилиндров).

По размещению цилиндров – V-образные, у которых цилиндры располагаются под углом (если угол составляет 180 градусов, то двигатель является оппозитным [с противолежащими цилиндрами]). В «рядных» двигателях цилиндры располагаются вертикально или горизонтально в один ряд.

По способу осуществления рабочего цикла – двухтактные и четырехтактные. Двухтактные двигатели обладают большей мощностью на единицу объема, однако проигрывают в КПД. Поэтому они нашли свое применение там, где важна компактность, а не экономичность (мотоциклы, моторные лодки, бензопилы и другие моторизованные инструменты). Четырехтактные двигатели доминируют в остальных средствах передвижения. Интересен тот факт, что двухтактные дизельные двигатели лишены многих недостатков двухтактных бензиновых двигателей, однако применяются в основном на больших судах (иногда на тепловозах и грузовиках).

По частоте вращения: малооборотистые, повышенной частоты вращения, высокооборотистые.

По предназначению: стационарные, судовые, автотракторные, авиационные, тепловозные и др.

По способу подачи топлива: существуют атмосферные двигатели, в которых поступление топлива осуществляется за счет разницы атмосферного давления и давления внутри двигателя, при всасывающем ходе поршня; в двигателях с наддувом горючая смесь подается в цилиндр под давлением, которое поддерживается турбокомпрессором, для увеличения мощности двигателя.

Рабочий цикл бензинового двигателя:

Четырехтактный двигатель.

Рабочий цикл четырехтактного двигателя состоит из четырех основных этапов – тактов:

1. Впуск. На этом такте происходит перемещение поршня из верхней мертвой точки (ВМТ) в нижнюю (НМТ). Кулачки распределительного вала открывают впускной клапан, через который в цилиндр всасывается новая горючая смесь.

2. Сжатие. Поршень переходит в прежнее состояние (из НМТ в ВМТ), сжимая при этом рабочую смесь. Согласно термодинамике, температура рабочей смеси увеличивается. Степенью сжатия называется отношение рабочего объема цилиндра в НМТ к объему камеры сгорания в ВМТ. Это очень важный параметр, на практике, чем он больше, тем экономичнее двигатель. Однако и тут есть противоречия, для двигателей с высокой степенью сжатия требуется особенное топливо, с более высоким октановым числом, которое стоит дороже.

3. Сгорание и расширение (рабочий ход поршня). Перед завершением цикла сжатия смесь топлива и воздуха поджигается искрой от свечи зажигания. Топливо сгорает во время движения поршня из ВМТ в НМТ, образуется газ, который расширяется, толкая поршень. Углом опережения зажигания называется степень «недоворота» коленвала двигателя до ВМТ при поджигании смеси. Необходимость преждевременного зажигания обосновывается тем, что процесс воспламенения горючей смеси медленный относительно скорости работы поршневых систем двигателя. Только в том случае, когда основная масса топлива успеет воспламениться, польза от использования энергии сгоревшего топлива будет максимальной. Процесс сгорания топлива занимает фиксированное время, поэтому, при повышении оборотов двигателя, необходимо увеличивать угол опережения зажигания, для повышения эффективности работы двигателя. Раньше, в старых автомобилях, использовалось механическое устройство (центробежный и вакуумный регулятор, который воздействовал на прерыватель). Сейчас в автомобилях установлена электроника, которая отвечает за определение угла опережения зажигания, работающая по емкостному принципу.

4. Выпуск. В последнем такте происходит вытеснение отработанных газов из цилиндра через выпускной клапан. Поршень перемещается из нижней мертвой точки в верхнюю, при достижении которой цикл начинается сначала. При этом совсем не необходимо, чтобы начало нового цикла совпадало с окончанием предыдущего. Положение, в котором открыты сразу два клапана: впускной и выпускной, называется перекрытием клапанов. Перекрытие клапанов способствует лучшему наполнению цилиндров топливом, а также более качественной очистки цилиндров от продуктов сгорания.

Двухтактный двигатель.

Двухтактный и четырехтактный цикл схожи лишь тем, что в них присутствует сжатие и расширение рабочего тела. Такты наполнения топливом двигателя и его последующей очистки от продуктов сгорания заменены продувкой двигателя вблизи НМТ положения поршня. А весь рабочий цикл укладывается в течение одного оборота коленвала.

Если говорить о двухтактном цикле, то он делится на следующие такты: изначально, поршень поднимается вверх, сжимая рабочую смесь в цилиндре, а также создавая разрежение в кривошипной камере. Клапан впускного коллектора открывается от воздействия этого разряжения, и новая порция горючей смеси (зачастую с добавлением масла) втягивается в кривошипную камеру. При опускании поршня вниз закрывается клапан в кривошипной камере, а также повышается давление. В остальном же: поджег, сгорание топлива, и расширение рабочего тела происходят идентично, как и в четырехтактных двигателях. Но есть один нюанс, в момент, когда поршень опускается, примерно за 60° до НМТ открывается выпускное окно (поршень перестает его перекрывать). Выхлопные газы, находящиеся под большим давлением, устремляются в выпускной коллектор через это окно. Немного позже, поршень открывает и впускное окно, которое расположено со стороны впускного коллектора. Новая порция топлива из кривошипной камеры, попадает в рабочий объем цилиндра, под воздействием опускающегося поршня, и вытесняет оставшиеся отработанные газы. При этом, небольшая часть рабочей смеси попадает в выпускной коллектор, однако на обратном ходе поршня она втягивается обратно в кривошипную камеру.

Преимущества двигателей:

Четырехтактный:

• Больший ресурс.

• Большая экономичность.

• Большая экологичность.

• Не требуется добавление масла в топливо.

• Комфорт (меньший уровень шума).

• Обходится без сложной выхлопной системы.

Двухтактный:

• Простота и дешевизна в изготовлении.

• Большая удельная мощность х1.6-1.8 (в расчете на 1 литр раб. объема)

• Отсутствие громоздких систем газораспределения и смазки.

• Отсутствие распределительного вала и блока клапанов.

Карбюраторные и инжекторные двигатели.

Приготовление горючей смеси в карбюраторных двигателях происходит в специальном устройстве – карбюраторе, в котором осуществляется процесс смешивания топлива с потоком воздуха, за счет искусственной конвекции, создаваемой аэродинамическими силами потока воздуха, засасываемого двигателем.

В инжекторных двигателях процесс смесеобразования организован иначе. Топливо впрыскивается в воздушный поток, через специальные форсунки. Дозируется подача топлива электронным блоком управления, или (в более старых автомобилях) механической системой.

Первые инжекторные двигатели появились в 1997 году. Их внедрению способствовала корпорация OMC, которая выпустила двигатель, сконструированный с использованием технологии FICHT. Ключевым фактором этой технологии было использование специальных инжекторов, которые позволяли впрыскивать топливо сразу в камеру сгорания. Это революционное решение, в купе с использованием современного бортового компьютера, сделало возможным точное дозирование топлива, при перемещении поршня. В полость коленчатого вала впрыскивается чистое масло, без примесей топлива. Благодаря новой технологии конструкторам удалось изобрести двухтактный двигатель, который не уступал по экономичности карбюраторному четырехтактному двигателю, а также был компактным и легким.

Из-за новых стандартов на чистоту выхлопа, автомобильным производителям пришлось перейти от классических карбюраторных двигателей к инжекторным, а также установить современные нейтрализаторы выхлопных газов. Для функционирования катализатора необходим постоянный состав выхлопного газа, который поддерживается системой впрыска топлива. Обязательной составляющей катализатора является датчик содержания кислорода, благодаря которому отслеживается точное соотношение кислорода, недоокисленных продуктов сгорания топлива и оксидов азота, которые сможет нейтрализовать катализатор.

Если вы решили перейти с бензинового двигателя на газовое оборудование в своем автомобиле, то для этого необходимо приобрести все необходимые запчасти. Редуктор газовый автомобильный пропан, а также многое другое, по доступной цене можно приобрести на этом ресурсе.

Бензиновый двигатель внутреннего сгорания — Википедия

Бензиновые двигатели — класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя от ноги педалью. В современных автомобилях нет прямой механической связи между педалью акселератора и дроссельной заслонкой. Заслонка поворачивается с помощью электродвигателя, управляемого электронным блоком управления (ЭБУ). В педальном блоке находится потенциометр, изменяющий своё сопротивление в зависимости от положения педали.

Классификация бензиновых двигателей

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырёхтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип (масло смешивается с топливной смесью) и раздельный тип (масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия— двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами NSU (Западная Германия), Mazda (Япония) и ВАЗ (СССР/Россия)), с внешним сгоранием Стирлинга и т. д..

См. также: Классификация автотракторных двигателей

Рабочий цикл бензинового двигателя

Рабочий цикл четырёхтактного двигателя

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

- 1. Впуск. Поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь.

- 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия. Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже.

- 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством, центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по индуктивному принципу.

- 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателяВ двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи нижней мёртвой точки поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества 4-тактных двигателей

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей

- Отсутствие громоздких систем смазки и газораспределения.

- Бо́льшая мощность в пересчёте на единицу рабочего объёма.

- Проще и дешевле в изготовлении.

- Проще в ремонте.

- Меньший вес.

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя

Системы, специфические для бензиновых двигателей

- Система зажигания — обеспечивает поджиг топлива в нужный момент. Она может быть контактной, бесконтактной или микропроцессорной. Контактная система включает в себя: прерыватель-распределитель, катушку, выключатель зажигания, свечи. Бесконтактная система включает то же самое оборудование, только вместо прерывателя стоит датчик Холла или индукционный датчик. Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха.

- Система приготовления топливовоздушной смеси — карбюратор или же инжекторная система.

Некоторые особенности современных бензиновых двигателей

- Для повышения надёжности работы используется индивидуальная катушка зажигания для каждой свечи.

- Используется по 2 впускных и 2 выпускных клапана на цилиндр вместо одного впускного и одного выпускного. Это позволяет увеличить суммарную площадь отверстий клапанов в головке цилиндра; кроме того, при 4 клапанах на цилиндр каждый отдельный клапан получается более лёгким, что ускоряет закрывание клапанов под действием пружин — это может быть критичным на больших оборотах двигателя. Также 4 клапана на цилиндр позволяют разместить свечу зажигания в центре головки, а не сбоку.

- Для управления дроссельной заслонкой используется электропривод, а не тросик педали акселератора.

Системы, общие для большинства типов двигателей

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки — бывает с отдельным маслобаком (авиация) и без него (почти все современные автомобили; масло заливается в маслозаливную горловину на клапанной крышке двигателя).

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора. Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

См. также

Ссылки

Бензиновый двигатель внутреннего сгорания — Википедия

Бензиновые двигатели — это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя от ноги педалью. В современных автомобилях нет прямой механической связи между педалью акселератора и дроссельной заслонкой. Заслонка поворачивается с помощью электродвигателя, управляемого электронным блоком управления (ЭБУ). В педальном блоке находится потенциометр, изменяющий своё сопротивление в зависимости от положения педали.

Классификация бензиновых двигателей

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырёхтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип (масло смешивается с топливной смесью) и раздельный тип (масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия— двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами NSU (Западная Германия), Mazda (Япония) и ВАЗ (СССР/Россия)), с внешним сгоранием Стирлинга и т. д..

См. также: Классификация автотракторных двигателей

Рабочий цикл бензинового двигателя

Рабочий цикл четырёхтактного двигателя

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

- 1. Впуск. В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь.

- 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия . Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже.

- 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством, центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по индуктивному принципу.

- 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателяВ двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи нижней мёртвой точки поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества 4-тактных двигателей

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей

- Отсутствие громоздких систем смазки и газораспределения у двухтактных вариантов.

- Бо́льшая мощность в пересчёте на 1 литр рабочего объёма.

- Проще и дешевле в изготовлении.

- Проще в ремонте.

- Отсутствие блока клапанов и распределительного вала.

- Меньший вес.

- Лучше разгон.

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя

Системы, специфические для бензиновых двигателей

- Система зажигания — обеспечивает поджиг топлива в нужный момент. Она может быть контактной, бесконтактной или микропроцессорной. Контактная система включает в себя: прерыватель-распределитель, катушку, выключатель зажигания, свечи. Бесконтактная система включает то же самое оборудование, только вместо прерывателя стоит датчик Холла или индукционный датчик. Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха.

- Система приготовления топливовоздушной смеси — карбюратор или же инжекторная система.

Некоторые особенности современных бензиновых двигателей

- Для повышения надежности работы используется индивидуальная катушка зажигания для каждой свечи.

- Используется по 2 впускных и 2 выпускных клапана на цилиндр вместо одного впускного и одного выпускного. Это связано с тем, что суммарная площадь отверстий клапанов в головках цилиндров современных двигателей значительно увеличена, а при использовании одного большого клапана на высоких оборотах заслонки клапанов не успевают закрыть отверстие к началу следующего цикла, ввиду своей относительно большой массы. Таким образом, имеет место «зависание» заслонок вокруг определенной позиции, в результате чего клапан получается постоянно открытым. Использование более жестких пружин не решает проблемы.

- Для управления дроссельной заслонкой используется электропривод, а не тросик педали акселератора.

Системы, общие для большинства типов двигателей

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки — бывает с отдельным маслобаком (авиация) и без него (почти все современные автомобили; масло заливается в маслозаливную горловину на клапанной крышке двигателя).

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора. Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

См. также

Ссылки

Бензиновый двигатель внутреннего сгорания — Википедия. Что такое Бензиновый двигатель внутреннего сгорания

Бензиновые двигатели — это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя от ноги педалью. В современных автомобилях нет прямой механической связи между педалью акселератора и дроссельной заслонкой. Заслонка поворачивается с помощью электродвигателя, управляемого электронным блоком управления (ЭБУ). В педальном блоке находится потенциометр, изменяющий своё сопротивление в зависимости от положения педали.

Классификация бензиновых двигателей

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырёхтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип (масло смешивается с топливной смесью) и раздельный тип (масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия— двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами NSU (Западная Германия), Mazda (Япония) и ВАЗ (СССР/Россия)), с внешним сгоранием Стирлинга и т. д..

См. также: Классификация автотракторных двигателей

Рабочий цикл бензинового двигателя

Рабочий цикл четырёхтактного двигателя

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

- 1. Впуск. В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь.

- 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия . Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже.

- 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством, центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по индуктивному принципу.

- 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателяВ двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи нижней мёртвой точки поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества 4-тактных двигателей

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей

- Отсутствие громоздких систем смазки и газораспределения у двухтактных вариантов.

- Бо́льшая мощность в пересчёте на 1 литр рабочего объёма.

- Проще и дешевле в изготовлении.

- Проще в ремонте.

- Отсутствие блока клапанов и распределительного вала.

- Меньший вес.

- Лучше разгон.

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя

Системы, специфические для бензиновых двигателей

- Система зажигания — обеспечивает поджиг топлива в нужный момент. Она может быть контактной, бесконтактной или микропроцессорной. Контактная система включает в себя: прерыватель-распределитель, катушку, выключатель зажигания, свечи. Бесконтактная система включает то же самое оборудование, только вместо прерывателя стоит датчик Холла или индукционный датчик. Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха.

- Система приготовления топливовоздушной смеси — карбюратор или же инжекторная система.

Некоторые особенности современных бензиновых двигателей

- Для повышения надежности работы используется индивидуальная катушка зажигания для каждой свечи.

- Используется по 2 впускных и 2 выпускных клапана на цилиндр вместо одного впускного и одного выпускного. Это связано с тем, что суммарная площадь отверстий клапанов в головках цилиндров современных двигателей значительно увеличена, а при использовании одного большого клапана на высоких оборотах заслонки клапанов не успевают закрыть отверстие к началу следующего цикла, ввиду своей относительно большой массы. Таким образом, имеет место «зависание» заслонок вокруг определенной позиции, в результате чего клапан получается постоянно открытым. Использование более жестких пружин не решает проблемы.

- Для управления дроссельной заслонкой используется электропривод, а не тросик педали акселератора.

Системы, общие для большинства типов двигателей

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки — бывает с отдельным маслобаком (авиация) и без него (почти все современные автомобили; масло заливается в маслозаливную горловину на клапанной крышке двигателя).

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора. Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

См. также

Ссылки

Стационарные бензиновые двигатели производства СССР — Википедия

В СССР в различные годы выпускались несколько серий стационарных бензиновых двигателей для привода электрических генераторов, насосов, сельскохозяйственных машин. Эти же двигатели широко использовались на маломерных судах.

Двигатели серии Л были разработаны в конце 30-х годов на Ульяновском моторном заводе и производились до начала 60-х годов. Серия включала в себя три двигателя, унифицированных по цилиндро-поршневой группе: Л-3/2, Л-6/2 и Л-12, соответственно одноцилиндровый, двухцилиндровый и четырёхцилиндровый. Рабочий объем цилиндра — 300 см3. Рабочая частота вращения — 2000 об/мин. Цилиндровая мощность 3 л.с. Двигатели карбюраторные, четырёхтактные. Охлаждение — жидкостное. Смазка — разбрызгиванием.

Двигатели «Л» изначально разрабатывались для привода электрогенераторов, насосов и др., но нашли применение и для лодок.

УД — марка многоцелевых малолитражных бензиновых двигателей внутреннего сгорания, выпускаемых Ульяновским моторным заводом. УД расшифровываются как Ульяновский Двигатель, в простонародии — «Топ-нога». Двигатели четырёхтактные, воздушного охлаждения, с нижним расположением клапанов. С 1952 года выпускались 3 основных модели и их модификации:

- УД-1 одноцилиндровые двигатели мощностью 4 л.с. с нижним расположением клапанов; 305 см3

- УД-2 двухцилиндровые двигатели мощностью 8 л.с. с нижним расположением клапанов; 610 см3

- УД-4 четырёхцилиндровые двигатели мощностью 15 л.с. с нижним расположением клапанов; 1220 см3

С 1967 года начат выпуск двигателей еще двух моделей, верхнеклапанных, с конструкцией, базирующейся на моторе малолитражки «Запорожец» ЗАЗ-966:

- УД-15 — одноцилиндровые двигатели мощностью 6 л.с. с верхним расположением клапанов;

- УД-25 — двухцилиндровые двигатели мощностью 12 л.с. с верхним расположением клапанов;

Базовые модели двигателей на заводе комплектовались различным оборудованием, которое обозначалось литерой после цифр:

- Г — двигатели, предназначенные для привода генераторов. Комплектовались электростартером и переходным кожухом. Магнето с фиксированным углом опережения зажигания.

- С — двигатели, предназначенные для привода малогабаритных сельхозмашин. Комплектовались понижающим редуктором. Магнето с фиксированным углом опережения зажигания.

- В — двигатели для маломерных судов. Комплектовались разобщительной муфтой, реверс-редуктором, гребным валом и гребным винтом, магнето с регулятором угла опережения зажигания. Изначально имели водяное охлаждение, но серийно выпускались с воздушным (под маркой ПД-221).

- Т — двигатели, предназначенные для работы на минитракторах и катках для асфальта. Комплектовались переходным фланцем для коробки передач, электростартером, бумажным воздушным фильтром, магнето с регулятором угла опережения зажигания (выпускались также под маркой СМ-12).

- М — модернизированные двигатели с форсированным рабочим процессом[1].

Эти двигатели выпускались и другими заводами под марками ПД, СК и УД на «Петропавловском заводе малолитражных двигателей» (Петропавловск, Казахстан)[2] и СМ на заводе «Серп и Молот» (Харьков, Украина). Двигатели весьма распространены; количество упоминаний семейства в интернете в несколько раз больше, чем для прочих приведённых одно-двухцилиндровых двигателей, вместе взятых[3].

Основное применение двигателей — бензиноэлектрические агрегаты серии АБ. Применялись также для привода средств малой механизации: микротракторов, мотоблоков, катков для асфальта, компрессоров, лебёдок, насосов и в качестве стационарных двигателей на хозяйственных, рыбацких и бакенщицких лодках.

Двигатели УД относятся к среднефорсированным карбюраторным двигателям и характеризуются удельной массой порядка 9 кг/л.с. (аналогичные по объёму цилиндра и области применения современные стационарные карбюраторные двигатели весят порядка 4 кг/л.с., стационарные атмосферные дизели — порядка 7 кг/л.с.[4]). Тяжёлый чугунный маховик способствует стабильной работе бензоэлектроагрегата при резких изменениях нагрузки. Конструкция двигателей рассчитана на продолжительную работу при номинальной мощности в широком диапазоне температур (например, УД-15 — -50…+50°C). Ресурс двигателя до капитального ремонта — порядка 3000 часов. В заводских инструкциях присутствуют не только указания по текущему обслуживанию, но и полная информация для ремонта вплоть до капитального в любой достаточно оборудованной мастерской (например, допуски и посадки в сопряжениях всех основных деталей).

По своим удельным показателям двигатели УД-15 и УД-25 находились на одном уровне со стационарными двигателями аналогичной долговременной мощности, разработанными за рубежом в 60-е годы. В дальнейшем конструкции зарубежных двигателей постоянно развивались (например, первые двигатели общеизвестной серии Honda G/GX были выпущены в 1977 году), требования потребителей к ним сильно изменились. Отечественные же выпускались без изменений до середины 90-х годов. При разработке двигателей УД учитывались возможность выпуска на слабо оснащённых производствах (литьё в землю, низкосортные алюминиевые сплавы и стали, повышенные допуски и селективная сборка, чистовая обработка деталей в сборе и т.п.), эксплуатация в жёстких условиях (армия, отсутствие квалифицированного текущего обслуживания), использование в основном только низкосортных топлив и масел (бензин не выше 76, масла-«автолы» довоенной разработки) без жёстких ограничений по расходу, унификация по выпускаемым другими заводами уже устаревающим на тот момент узлам (примитивный карбюратор, тяжёлые агрегатные магнето, цельночугунные цилиндры). Двигатели предназначались в первую очередь для агрегатов, перевозимых грузовыми автомобилями организаций и армии, и также выпускаемых без изменений десятилетиями. Весовое, технологическое, конструктивное совершенствование продукции не имело прямого стимула и не закладывалось в производственные планы. В результате к концу 80-х годов, с началом массового производства в СССР мелкой моторизованной техники для потребительского рынка эти двигатели оказались малопригодны, а затем, в 90-х, и неконкурентоспособны относительно зарубежных. С уменьшением военной программы заводы либо обанкротились (Петропавловский завод малолитражных двигателей в Казахстане), либо отказались от производства двигателей этого класса (УМЗ). Имеются упоминания о попытках модернизации УД в 90-е годы, но конкретной информации об этих работах нет.