Oдноцилиндровый ДВС

Описание устройства простейшего двигателя

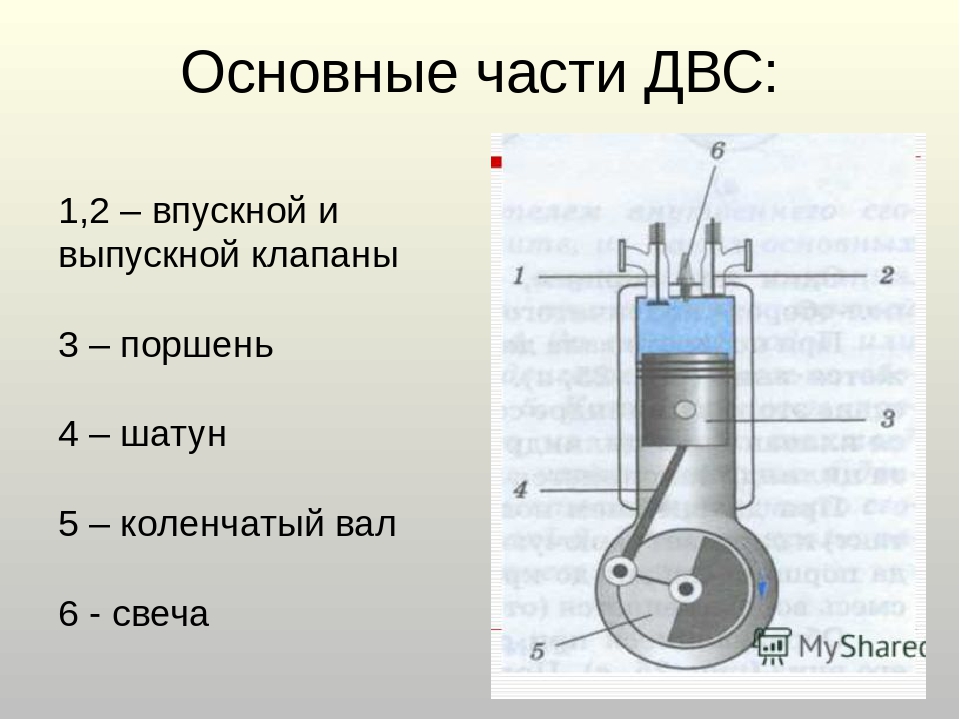

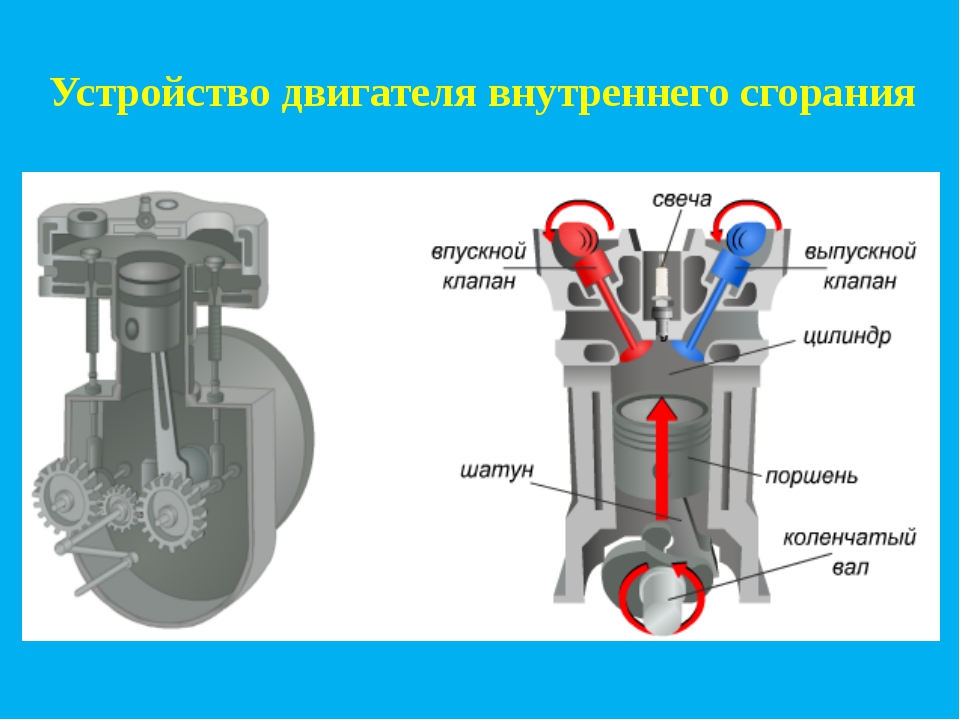

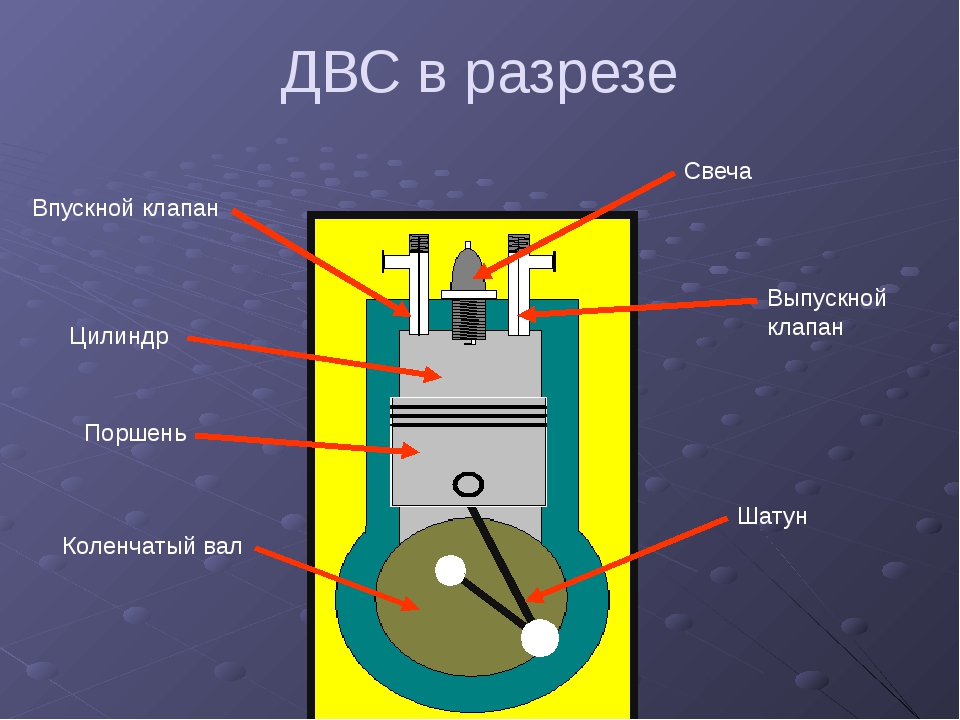

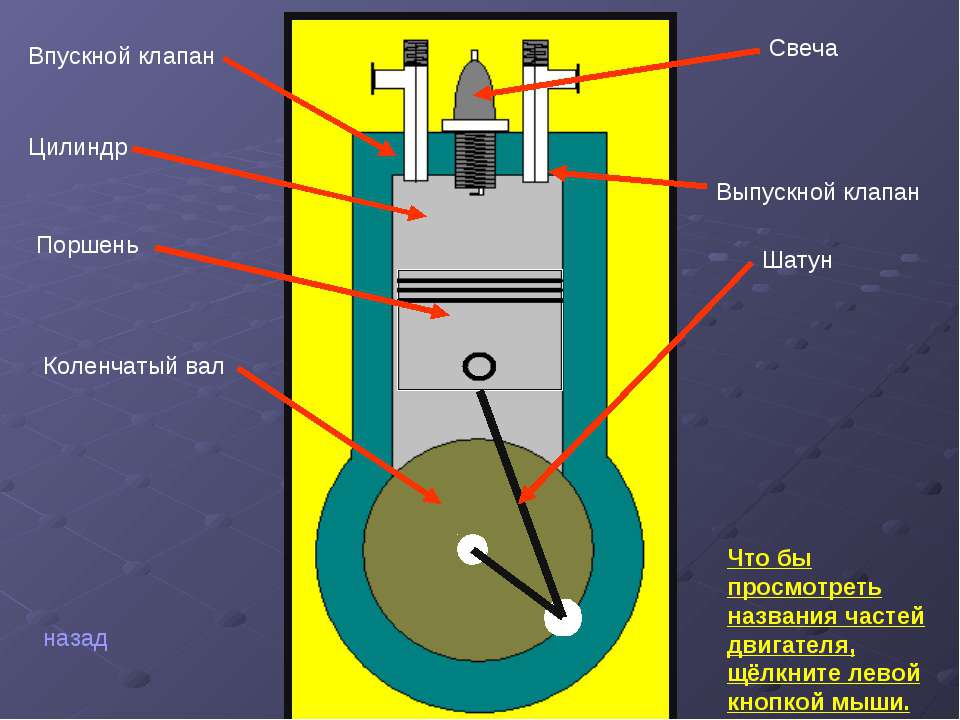

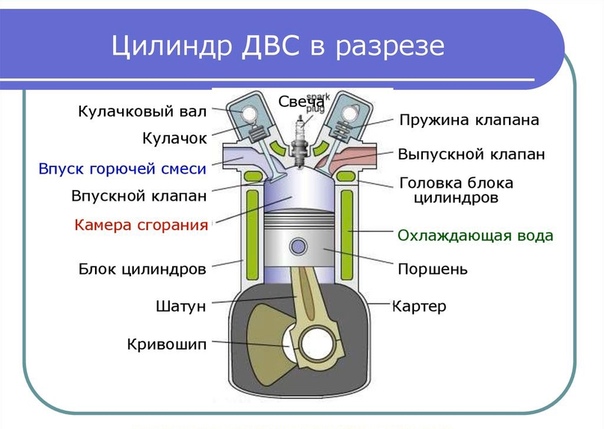

Чтобы сразу не смущать сложными терминами и громоздкими определениями, сначала рассмотрим простейший одноцилиндровый двигатель внутреннего сгорания (ДВС), работающий на бензине, устройство которого представлено на рисунке 4.1.

Состоит этот двигатель из блока с цилиндрическим отверстием внутри – гильзой цилиндра. В гильзе находится поршень, соединенный через шатун с коленчатым валом. Коленчатый вал, в свою очередь, связан с распределительным валом через цепь (эта связь постоянна и передаточное отношение (О том, что такое «передаточное отношение», будет рассказано в главе 5 «Трансмиссия») составляет 1 к 2, то есть распределительный вал делает один оборот за два оборота коленчатого вала).

Рисунок 4.1 Одноцилиндровый двигатель внутреннего сгорания.

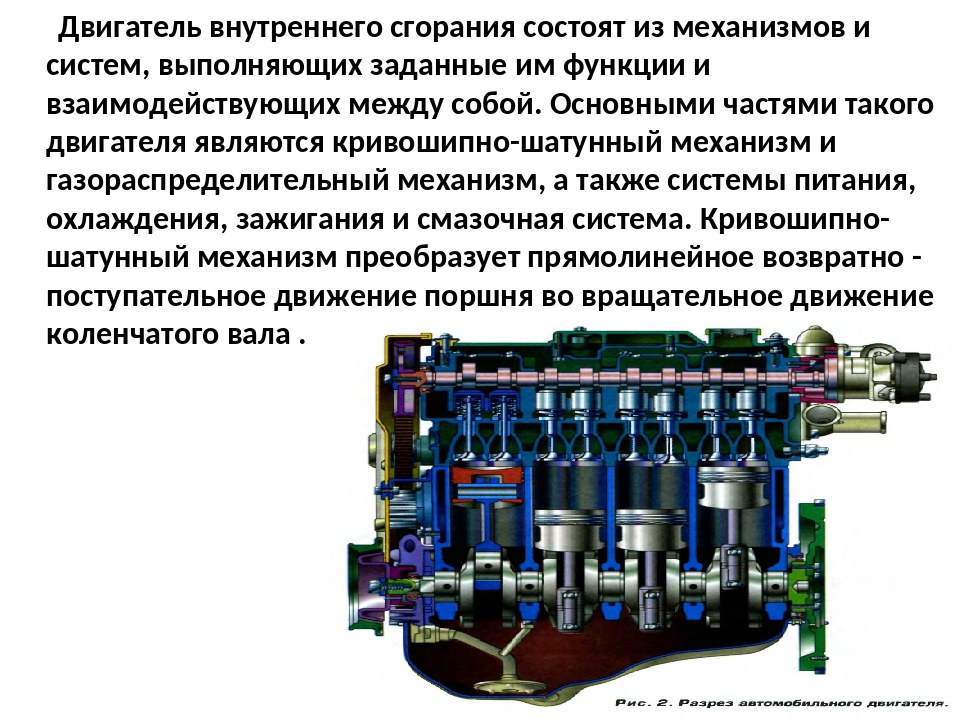

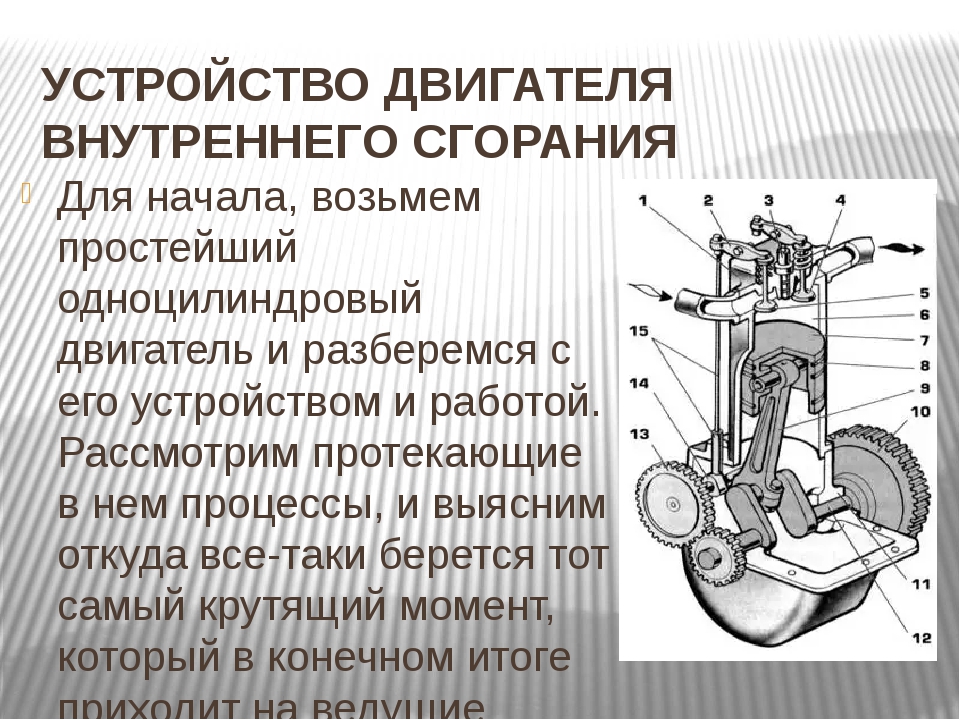

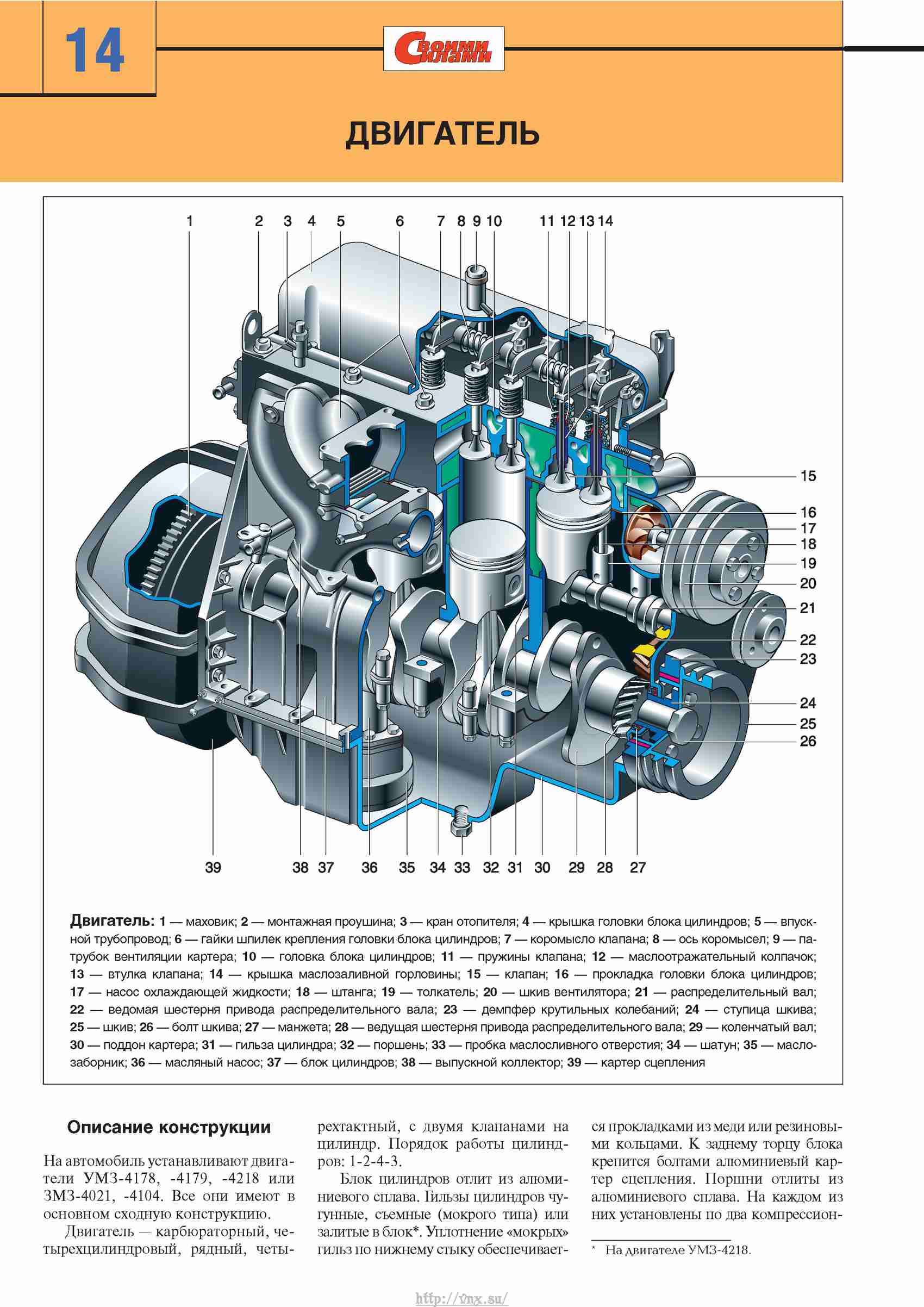

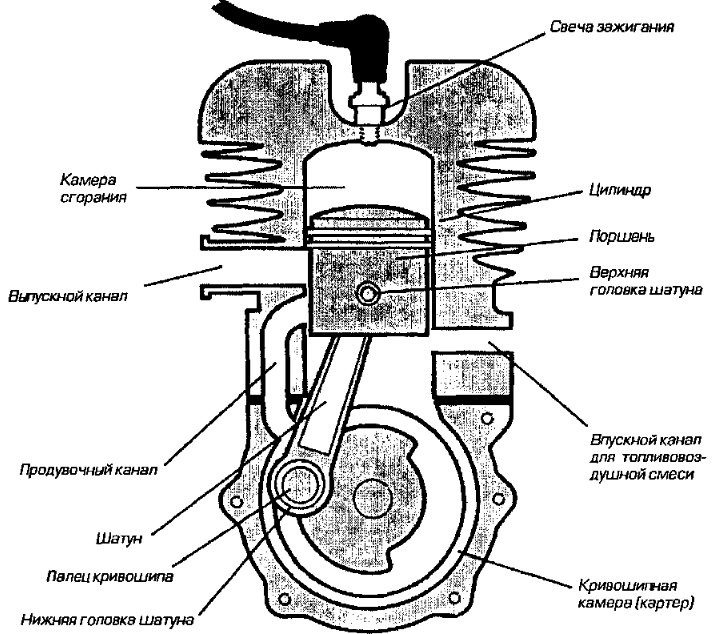

Рисунок 4.2 Разрез бензинового двигателя внутреннего сгорания.

Рисунок 4.4 Двигатель внутреннего сгорания с воздушным охлаждением.

Распределительный вал вместе с клапанами расположен в головке блока цилиндров, которая установлена соответственно на блок цилиндров.

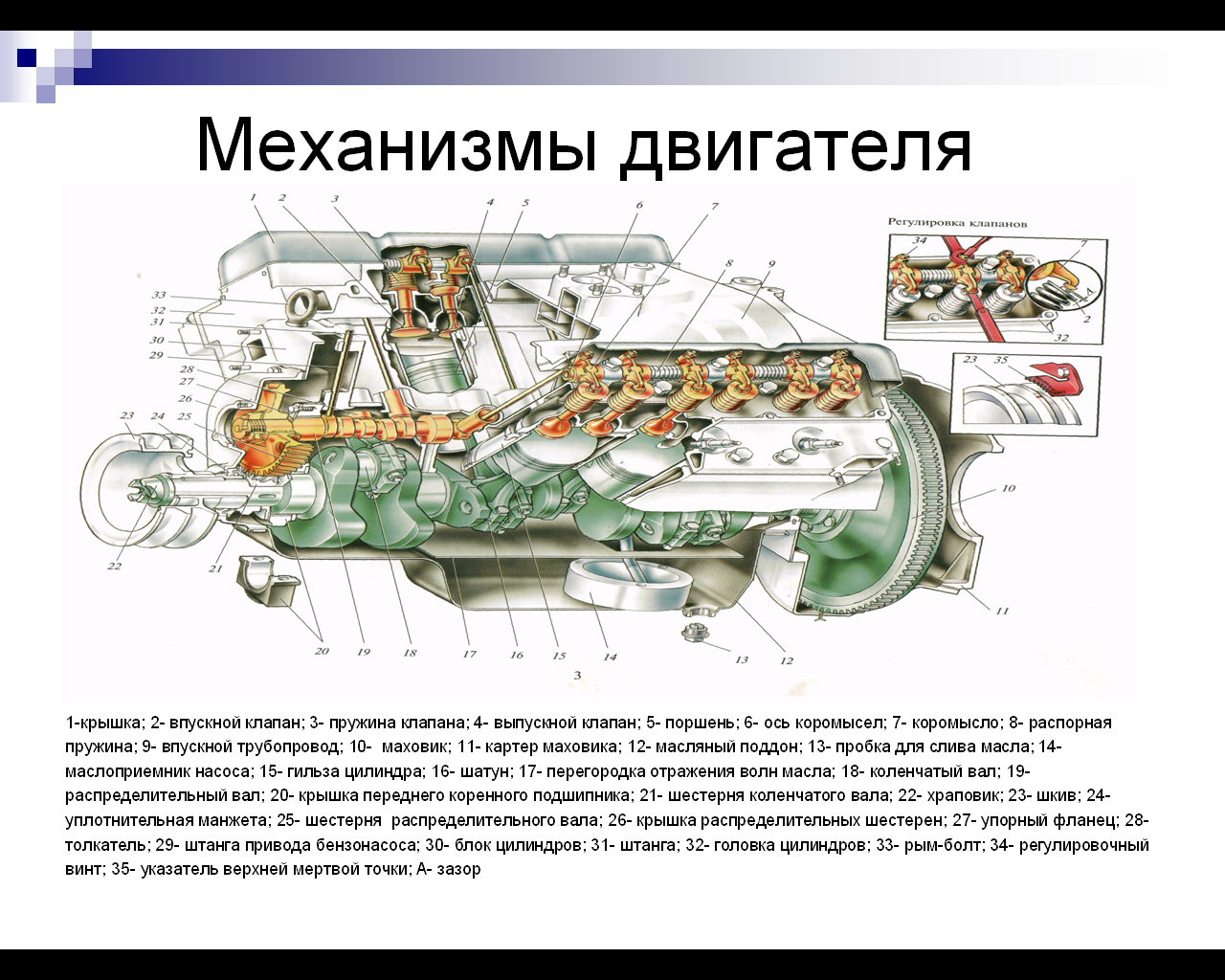

Теперь разложим все по частям.

Блок цилиндра — литая деталь из чугуна или из алюминиевого сплава. Блок цилиндров образует картер. По сути, это корпус, внутри которого находятся основные элементы кривошипно-шатунного механизма (о котором речь пойдет ниже). Этот корпус имеет двойные стенки (именуемые рубашкой блока). В полостях между стенками течет охлаждающая жидкость, если двигатель с жидкостным охлаждением. Если двигатель с воздушным охлаждением, то блок имеет одну стенку с многочисленными ребрами для отвода тепла, как показано на рисунке 4.3.

В блоке имеются гильза и масляные каналы для подвода смазки к трущимся деталям. Рабочая поверхность гильзы, с которой соприкасается поршень, называется зеркалом цилиндра.

Поршень имеет вид перевернутого стакана, обычно отлит из алюминиевого сплава. В цилиндр поршень устанавливается с очень небольшим зазором (обычно сотые доли миллиметра).

Примечание

Уважаемый читатель может подумать, что пропустил целый раздел, ведь на рисунке 4.1 отсутствует и палец, и верхняя головка шатуна, но это не так — вышеприведенное описание дано для общего представления о двигателе внутреннего сгорания, а вот устройство каждого из элементов подробно рассмотрено в разделе 4.7 «Блок цилиндров и кривошипно-шатунный механизм».

Головка блока цилиндра — по сути, это корпус (обычно из алюминиевого сплава), в котором, в зависимости от конструкции (Слова «в зависимости от конструкции» означают, что не всегда распределительный вал или валы располагают в головке блока. Об этом подробнее будет рассказано в главе 4.6 «Головка блока цилиндров»), находится распределительный вал (или валы), а также клапаны – впускной и выпускной. Распределительный вал и клапаны называют газораспределительным механизмом (ГРМ). Распределительный вал необходим для своевременного открытия впускных и выпускных клапанов. Клапаны плотно прилегают к головке блока цилиндра и прижимаются с помощью клапанных пружин.

Вот и весь четырехтактный бензиновый двигатель внутреннего сгорания. Сложного ничего нет.

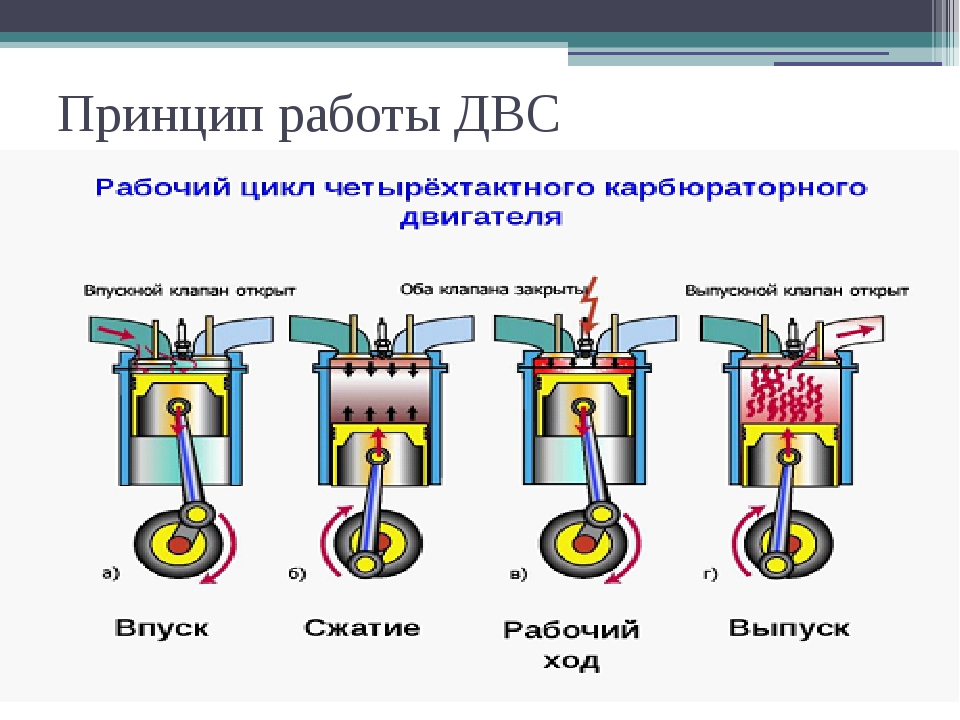

Принцип работы двигателя внутреннего сгорания

Четырехтактным двигатель называется потому, что полный рабочий процесс разбит на четыре промежутка – такта. Из этих тактов только один рабочий, то есть тот, во время которого происходит перемещение поршня под действием газов, выделяющихся при сгорании топливовоздушной смеси. Каждый такт приходится (приблизительно) на один полуоборот коленчатого вала.

Из этих тактов только один рабочий, то есть тот, во время которого происходит перемещение поршня под действием газов, выделяющихся при сгорании топливовоздушной смеси. Каждый такт приходится (приблизительно) на один полуоборот коленчатого вала. Примечание

Верхняя мертвая точка (ВМТ) — крайнее положение поршня в верхней части цилиндра.

Нижняя мертвая точка (НМТ) — крайнее положение поршня в нижней части цилиндра.

Расстояние от ВМТ до НМТ называется ходом поршня.

Наверняка, у каждого в детстве был велосипед. И, если спускала шина, то ее необходимо было подкачать насосом. Так вот, хотя и отдаленно, но этот насос для накачивания шин напоминает нам наш одноцилиндровый двигатель. Внутри цилиндрического корпуса насоса тоже есть клапаны и так же двигается поршень. Когда вы тяните ручку поршня на себя, через клапан в корпусе всасывается воздух, когда двигаете поршень вниз — клапан на впуске закрывается и воздух выходит через клапан на выпуске в трубку, попадая в шину колеса велосипеда. Теперь мысленно представим перевернутый насос, у которого мы начали перемещать поршень вниз, набирая при этом внутрь корпуса воздух, так же мысленно закрываем выпускное отверстие, например, пальцем, и начинаем перемещать поршень насоса вверх – воздух при этом начнет сжиматься, так как деваться ему некуда. Доведя поршень насоса до упора, мы возьми и подожги засыпанный до начала этого действа порох в корпусе. Сгорая, этот порох будет выделять большое количество газа, который, в свою очередь, повысит давление внутри корпуса и начнет перемещать поршень, только уже без нашего участия – самостоятельно. Когда порох полностью выгорит, а поршень дойдет до самой нижней точки, мы откроем выпускное отверстие, и начнем снова перемещать поршень вверх, выталкивая из корпуса насоса уже отработавшие свое газы. Вытолкнув продукты горения наружу, мы снова закрываем пальцем выпускное отверстие насоса и начинаем повторять все вышеперечисленное в той же последовательности. Вот так же приблизительно работает любой четырехтактный бензиновый двигатель.

Есть такое понятие, как «рабочий цикл». Это совокупность процессов, происходящих последовательно в цилиндре двигателя при вращении коленчатого вала на два полных оборота (720o). Рабочий цикл состоит из тактов.

Примечание

Читая далее описание процессов, вспомните о насосе, который был описан перед этим.

Собственно, ничего сложного. Практически все четырехтактные двигатели внутреннего сгорания, использующие в качестве топлива бензин, работают по такому принципу.

Первый такт. Впуск воздуха, смешанного с топливом

Коленвал, вращаясь, перемещает поршень вниз из ВМТ. В этот момент открыт впускной клапан, через него в цилиндр всасывается воздух вперемешку с распыленным топливом (в виде очень мелких капелек). Далее поршень достигает НМТ, впускной клапан закрывается

Второй такт. Сжатие

Коленвал продолжает вращаться, а поршень начинает от НМТ перемещаться вверх, сжимая при этом топливовоздушную смесь, дополнительно более тщательно смешивая топливо с воздухом, чтобы смесь была максимально однородная. Оба клапана закрыты

Третий такт. Рабочий ход

Поршень в ВМТ, в камере сгорания сжатая и нагретая до высокой температуры смесь, в этот момент возникает разряд между электродами свечи, который поджигает топливо. Сгорая, топливовоздушная смесь выделяет газы, которые, к слову, разогреты до 800 градусов Цельсия, создается высокое давление, под действием которого поршень перемещается вниз, толкая коленчатый вал. Весь процесс протекает до НМТ

Четвертый такт. Выпуск

Газы свое дело сделали, теперь от них необходимо избавиться, чтобы подготовить цилиндр для следующей порции топливовоздушной смеси. После НМТ, открывается выпускной клапан, поршень под действием силы инерции поднимается вверх, выталкивая отработанные газы. После того, как поршень достигнет ВМТ и будут удалены все отработанные газы, весь процесс повторится заново.

После того, как поршень достигнет ВМТ и будут удалены все отработанные газы, весь процесс повторится заново.

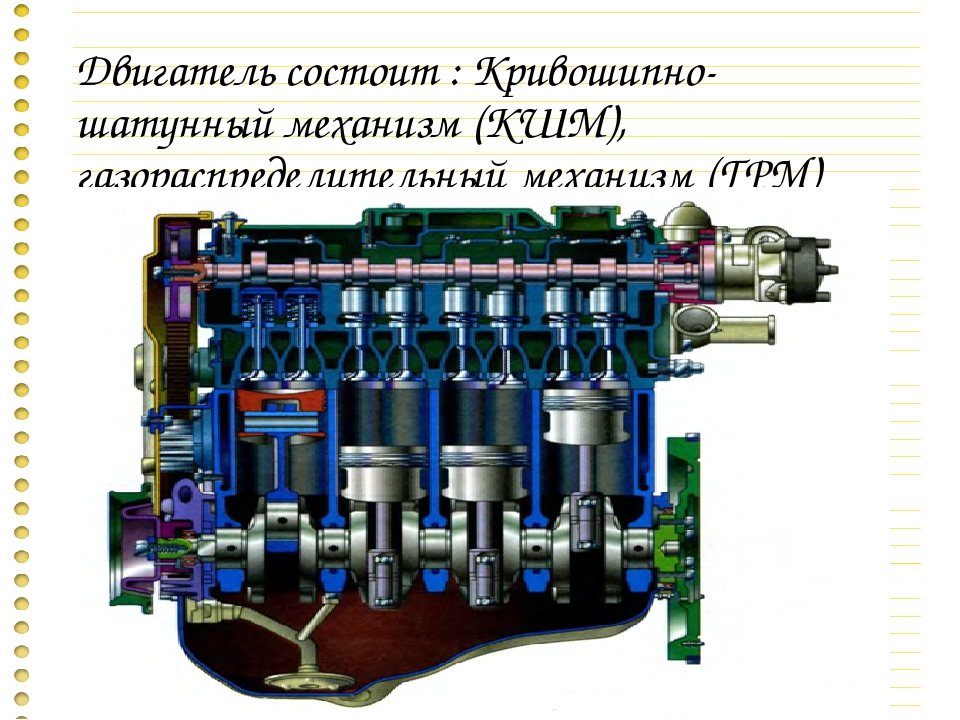

Общее устройство и работа двигателя

Двигатель внутреннего сгорания (ДВС) — самый распространенный тип двигателя легкового автомобиля. Работа двигателя этого типа основана на свойстве газов расширяться при нагревании. Источником теплоты в двигателе является смесь топлива с воздухом (горючая смесь).

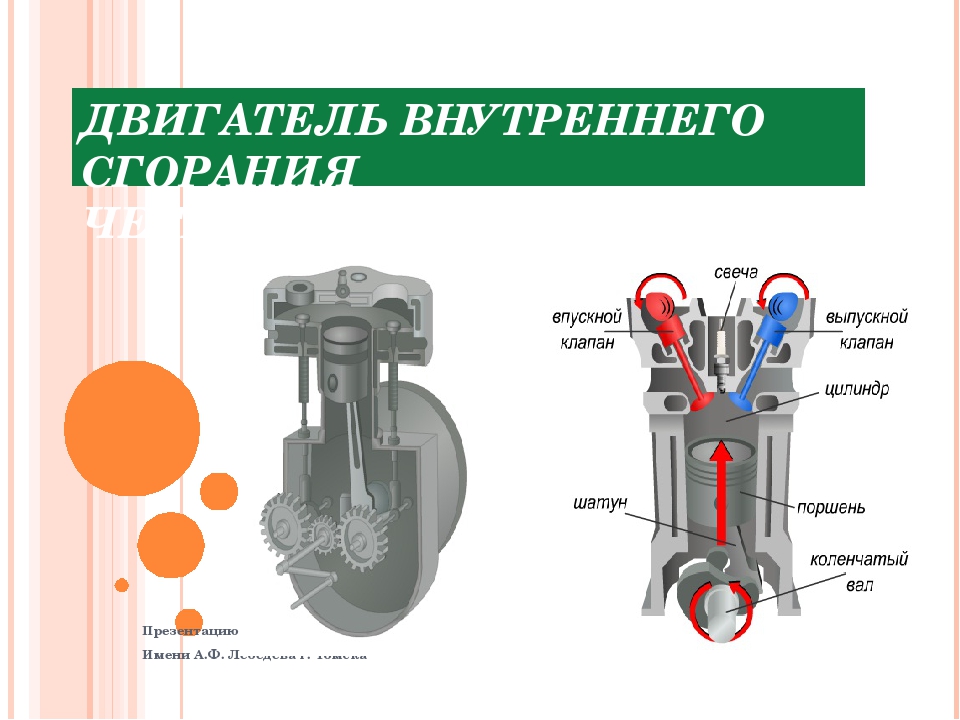

Двигатели внутреннего сгорания бывают двух типов: бензиновые и дизельные. В бензиновом двигателе горючая смесь (бензина с воздухом) воспламеняется внутри цилиндра от искры, образующейся на свече зажигания 3 (рис. 3). В дизельном двигателе горючая смесь (дизельного топлива с воздухом) воспламеняется от сжатия, а свечи зажигания не применяются. На обоих типах двигателей давление образующейся при сгорании горючей смеси газов повышается и передается на поршень 7. Поршень перемещается вниз и через шатун 8 действует на коленчатый вал 11, принуждая его вращаться. Для сглаживания рывков и более равномерного вращения коленчатого вала на его торце устанавливается массивный маховик 9.

Рис.3. Схема одноцилиндрового двигателя.

Рассмотрим основные понятия о ДВС и принцип его работы.

В каждом цилиндре 2 (рис. 4) установлен поршень 1. Крайнее верхнее его положение называется верхней мертвой точкой (ВМТ), крайнее нижнее — нижней мертвой точкой (НМТ). Расстояние, пройденное поршнем от одной мертвой точки до другой, называется ходом поршня. За один ход поршня коленчатый вал повернется на половину оборота.

Рис.4. Схема цилиндра

Камера сгорания (сжатия) — это пространство между головкой блока цилиндров и поршнем при его нахождении в ВМТ.

Рабочий объем цилиндра — пространство, освобождаемое поршнем при перемещении его из ВМТ в НМТ.

Рабочий объем двигател — это рабочий объем всех цилиндров двигателя. Его выражают в литрах, поэтому нередко называют литражом двигателя.

Полный объем цилиндра — сумма объема камеры сгорания и рабочего объема цилиндра.

Степень сжатия показывает, во сколько раз полный объем цилиндра больше объема камеры сгорания. Степень сжатия у бензинового двигателя равна 8…10, у изельного — 20… 30.

От степени сжатия следует отличать компрессию.

Компрессия — это давление в цилиндре в конце такта сжатия характеризует техническое состояние (степень изношенности) двигателя. Если компрессия больше или численно равна степени сжатия, состояние двигателя можно считать нормальным.

Мощность двигателя — величина, показывающая, какую работу двигатель совершает в единицу времени. Мощность измеряется в киловаттах (кВт) или лошадиных силах (л. с), при этом одна лошадиная сила приблизительно равна 0,74 кВт.

Крутящий момент двигателя численно равен произведению силы, действующей на поршень во время расширения газов в цилиндре, на плечо ее действия (радиус кривошипа — расстояние от оси коренной шейки до оси шатунной шейки коленчатого вала). Крутящий момент определяет силу тяги на колесах автомобиля: чем больше крутящий момент, тем лучше динамика разгона автомобиля.

Максимальные мощность и крутящий момент развиваются двигателем при определенных частотах вращения коленчатого вала (указаны в технической характеристике каждого автомобиля).

Такт — процесс (часть рабочего цикла), который происходит в цилиндре за один ход поршня. Двигатель, рабочий цикл которого происходит за четыре хода поршня, называют четырехтактным независимо от количества цилиндров.

Рабочий цикл четырехтактного карбюраторного двигателя. Он протекает в одном цилиндре в такой последовательности (рис. 5):

Рис.5. Рабочий цикл четырехтактного двигателя

Рис.6. Схема работы четырехцилиндрового двигателя

1 -й такт — впуск. При движении поршня 3 вниз в цилиндре образуется разрежение, под действием которого через открытый впускной клапан 1 в цилиндр из системы питания поступает горючая смесь (смесь топлива с воздухом). Вместе с остаточными газами в цилиндре горючая смесь образует рабочую смесь и занимает полный объем цилиндра;

Вместе с остаточными газами в цилиндре горючая смесь образует рабочую смесь и занимает полный объем цилиндра;

2-й такт — сжатие. Поршень под действием коленчатого вала и шатуна перемещается вверх. Оба клапана закрыты, и рабочая смесь сжимается до объема камеры сгорания;

3-й такт — рабочий ход, или расширение. В конце такта сжатия между электродами свечи зажигания возникает электрическая искра, которая воспламеняет рабочую смесь (в дизельном двигателе рабочая смесь самовоспламеняется). Под давлением расширяющихся газов поршень перемещается вниз и через шатун приводит во вращение коленчатый вал;

4-й такт — выпуск. Поршень перемещается вверх, и через открывшийся выпускной клапан 4 выходят наружу из цилиндра отработавшие газы.

При последующем ходе поршня вниз цилиндр вновь заполняется рабочей смесью, и цикл повторяется.

Как правило, двигатель имеет несколько цилиндров. На отечественных автомобилях обычно устанавливают четырехцилиндровые двигатели (на автомобилях «Ока» —двухцилиндровый). В многоцилиндровых двигателях такты работы цилиндров следуют друг за другом в определенной последовательности. Чередование рабочих ходов или одноименных тактов в цилиндрах многоцилиндровых двигателей в определенной последовательности называется порядком работы цилиндров двигателя. Порядок работы цилиндров в четырехцилиндровом двигателе чаще всего принят I —3—4—2 или реже I —2—4—3, где цифры соответствуют номерам цилиндров, начиная с передней части двигателя. Схема на рис. 6 характеризует такты, происходящие в цилиндрах во время первого полуоборота коленчатого вала. Порядок работы двигателя необходимо знать для правильного присоединения проводов высокого напряжения к свечам при установке момента зажигания и для последовательности регулировки тепловых зазоров в клапанах.

В действительности любой реальный двигатель гораздо сложнее упрощенной схемы, представленной на рис. 3. Рассмотрим типовые элементы конструкции двигателя и принципы их работы.

Клапаны двигателя: конструктивные особенности и назначение

Клапанный механизм – это основной исполнительный компонент ГРМ (газораспределительный механизм) современного двигателя внутреннего сгорания (ДВС). Именно этот узел отвечает за безупречно точную работу мотора и обеспечивает в процессе работы:

- своевременную подачу подготовленной топливовоздушной смеси в камеры сгорания цилиндров;

- последующий отвод выхлопных газов.

Клапаны – ключевые детали механизма, которые должны гарантировать полную герметизацию камеры сгорания при воспламенении в ней топлива. Во время работы мотора они испытывают постоянно высокую нагрузку. Вот почему к процессу их изготовления, а также особенностям конструкции, регулировкам и непосредственно самой работе клапанов ДВС предъявляются жесткие требования.

Общее устройство

Для нормальной работы двигателя в конструкции газораспределительного механизма предусмотрена установка двух типов клапанов: впускных и выпускных. Первые отвечают за пропуск в камеру сгорания топливовоздушной смеси, вторые – за отвод отработанных газов.

Клапанная группа (одновременно является оконечным элементом системы ГРМ) включает в себя основные детали:

- стальная пружина;

- устройство (механизм) для крепления возвратного механизма;

- втулка, направляющая движение;

- посадочное седло.

Эксперты MotorPage.Ru обращают внимание автовладельцев на тот факт, что именно сопряжение «седло-клапан» при работе мотора подвергается самой высокой степени воздействия экстремальных температур и разнонаправленным (вверх, вниз, в стороны) механическим нагрузкам.

Кроме того, из-за скоростной работы образуется недостаточное количество смазки. В результате – интенсивный износ и необходимость проведения ремонта двигателя, замены и установки новых деталей ГРМ с последующей регулировкой зазоров.

К каждой паре и группе клапанов предъявляются следующие требования:

- минимально возможный вес;

- антикоррозийная устойчивость;

- безупречная теплоотдача клапана;

- устойчивость к высоким температурам;

- герметичность работы при контакте с седлом;

- повышенная механическая прочность и жесткость одновременно;

- отличный показатель стойкости к механическим и ударным нагрузкам;

- максимальный уровень обтекаемости при поступлении рабочей смеси в камеру сгорания и выпуске отработанных газов.

Конструктивные особенности

Главное предназначение клапана – своевременное открывание и закрывание технологических отверстий в блоке цилиндров для выпуска отработанных газов и впуска очередной порции топливовоздушной смеси.

В процессе работы двигателя основание выпускного клапана нагревается до высоких температур. У бензиновых моторов этот параметр достигает 800 — 900°С, у дизельных силовых агрегатов – 500 — 700°С. Впускные работают при температуре порядка 300°С.

Чтобы обеспечить необходимый уровень устойчивости к таким нагрузкам, для изготовления выпускных клапанов используют специальные жаропрочные сплавы и материалы, содержащие большое количество легирующих присадок.

Конструктивно деталь состоит из двух частей:

- головка, изготавливаемая из материала, устойчивого к экстремальным нагревам;

- стержень из высококачественной легированной углеродистой стали.

Для защиты от коррозии поверхность выпускных клапанов в местах контакта с цилиндром покрывается специальным сплавом толщиной 1,5 – 2,5 мм.

К впускным клапанам требования не столь жесткие, поскольку в процессе работы двигателя они охлаждаются свежей топливовоздушной смесью. Для изготовления стержней используются низколегированные марки сплавов с повышенными параметрами прочности, а тарелки делают из жаропрочных сталей.

Требования к изготовлению пружин и втулок

Пружины. В системе ГРМ эта деталь работает в условиях экстремально высоких температурных и механических нагрузок. Задача – обеспечить плотный и надежный контакт между клапаном и седлом в момент их стыковки.

Нередко в процессе работы пружины ломаются, испытывая повышенные нагрузки, зачастую это происходит по причине вхождения ее в резонанс. Как отмечают эксперты Моторпейдж, риск подобных неисправностей гораздо ниже при использовании пружин с переменным шагом витков. Также достаточно эффективны конические или двойные (усиленные) модели.

Пружины для клапанов изготавливают из специальной легированной стальной проволоки. Ее закаляют и подвергают отпуску (технологические операции, используемые в металлургическом производстве). Защиту от коррозии обеспечивает дополнительная обработка оксидом цинка или кадмия.

Втулки. Обеспечивают отвод излишков тепловой энергии от стержня клапана, а также его перемещение в заданной (возвратно-поступательной) плоскости. Эти направляющие элементы системы постоянно омываются раскаленными парами и отработанными выхлопными газами. Функционируют также в условиях экстремальных температур.

Потому к материалу изготовления втулок тоже предъявляются высокие требования – хорошая износоустойчивость, стойкость к максимально допустимым температурам и трению. Данным запросам соответствуют некоторые виды чугуна, алюминиевая бронза, высокопрочная керамика. Именно эти материалы и используются для производства втулок.

§ 46. Двигатели внутреннего сгорания. Общее устройство судов

§ 46. Двигатели внутреннего сгорания

Двигатели внутреннего сгорания (ДВС) являются поршневыми тепловыми двигателями, в которых топливо сгорает непосредственно внутри рабочего цилиндра. Образующаяся при сгорании смесь газов, расширяясь, перемещает поршень, совершающий механическую работу – вращение вала.

В качестве судовых ДВС в большинстве случаев применяются только дизели. Дизелями называются такие ДВС, в которых топливо, вводимое в цилиндр, в конце сжатия в нем поршнем свежего воздуха самовоспламеняется под действием температуры, поднявшейся вследствие образовавшегося в цилиндре высокого давления.

Двигатели, работающие на бензине с внешним смесеобразованием (карбюраторные двигатели) и с искусственным зажиганием топлива от электрической искры, устанавливают преимущественно на легких судах и быстроходных катерах.

Двигатели, в которых свежий воздух поступает в цилиндры под давлением выше атмосферного, называются двигателями с наддувом . Большинство ДВС средней и большой мощности бывают двигателями с наддувом.

Большинство ДВС средней и большой мощности бывают двигателями с наддувом.

Как известно, двигатели делятся на четырёхтактные , в которых рабочий цикл совершается за четыре хода поршня, и двухтактные , в которых рабочий цикл совершается за два хода поршня.

В соответствии с количеством оборотов коленчатого вала различают двигатели тихоходные и быстроходные . Дизели, совершающие 100-200 об/мин, называются малооборотными.

Двигатели внутреннего сгорания разделяются на реверсивные – те, которые могут менять направление вращения, и на нереверсивные . Судовые двигатели в большинстве случаев являются реверсивными. Нереверсивные двигатели устанавливают для привода электрических генераторов.

Рис. 73. Схема устройства для работы дизеля подводной лодки на перископной глубине. 1 – воздушная шахта; 2 – обтекатель; 3 – головка с клапаном; 4 – шаровой поплавок, управляющий клапаном; 5 – козырек выхлопной шахты; 6 – выхлопная шахта; 7 – клапан; 8 – рычаг.

При работе нереверсивных двигателей на винт их снабжают реверсивными муфтами или реверс-редукторами, обеспечивающими изменение вращения винта без остановки двигателя или перемены направления вращения коленчатого вала. Нереверсивные двигатели могут быть применены при использовании винтов регулируемого шага (ВРШ).

Обычно судовые дизели средней и большой мощности делаются реверсивными с особым устройством, обеспечивающим перемену направления вращения коленчатого вала.

В качестве топлива для судовых дизелей используют тяжелые сорта жидкого топлива – дизельное и моторное.

Эффективный к. п. д. современных малооборотных дизелей достигает 42%, быстроходных- 37%. Наибольший эффективный к. п. д. и наименьший удельный расход топлива-у двигателей большой мощности. В опытных образцах двигателей с высоким наддувом эффективный к. п. д. достигает 45%.

Пуск в ход дизелей осуществляется сжатым воздухом, подаваемым из специальных пусковых баллонов под давлением 25- 30 атм, содержащих запас воздуха не менее чем на 6 пусков. На судах применяют как четырехтактные, так и двухтактные двигатели. Наибольшая мощность четырехтактных двигателей обычно не превышает 1500 э. л. с, поэтому в большинстве случаев на судах они применяются как вспомогательные и лишь в установках малой мощности – в качестве главных двигателей. В качестве же главных двигателей средней и большой мощности применяют двухтактные двигатели. На современных морских теплоходах ставят мощные малооборотные двигатели с непосредственной перодачей вращения на гребной вал.

На судах применяют как четырехтактные, так и двухтактные двигатели. Наибольшая мощность четырехтактных двигателей обычно не превышает 1500 э. л. с, поэтому в большинстве случаев на судах они применяются как вспомогательные и лишь в установках малой мощности – в качестве главных двигателей. В качестве же главных двигателей средней и большой мощности применяют двухтактные двигатели. На современных морских теплоходах ставят мощные малооборотные двигатели с непосредственной перодачей вращения на гребной вал.

«Единый двигатель» представляет собой энергетическую установку, обеспечивающую работу обычного дизеля подводной лодки в подводном положении по замкнутому циклу. Эта установка работает на окислителе, которым служит газообразный или жидкий кислород, содержащейся в баллонах. Выхлопные газы дизеля, очищенные и обогащенные кислородом, снова подаются во всасывающий коллектор, а избыточное количество газов отводится за борт.

На опытной немецкой подводной лодке среднего водоизмещения, построенной в период второй мировой войны, была предусмотрена установка, работающая по замкнутому циклу, мощностью всего лишь 1500 л. с. Суммарный удельный расход топлива и кислорода при работе этой установки был очень велик. Поэтому основными недостатками подводных лодок с-«единым двигателем» является малая дальность плавания, зависящая от запасов кислорода, а также повышенная взрыво- и пожароопасность в помещениях лодки.

Работа дизеля под водой (РДП) обеспечивается устройством, выдвигающимся на поверхность воды при плавании подводной лодки на перископной глубине и подающим наружный воздух. Впервые это устройство было применено в 1944 г. на немецких подводных лодках и получило название «шноркеля».

Принципиальная схема такого устройства показана на рис. 73.

Карбюраторный двигатель: устройство, принцип работы, характеристики

Карбюраторный двигатель — это отдельный вид двигателя внутреннего сгорания (ДВС) с наружным формированием смеси. В карбюраторном двигателе внутреннего сгорания горючая смесь по коллектору проходит в цилиндры двигателя и вырабатывается в карбюраторе.

В карбюраторном двигателе внутреннего сгорания горючая смесь по коллектору проходит в цилиндры двигателя и вырабатывается в карбюраторе.

Карбюратор — конструкция в системе питания двигателей внутреннего сгорания, которая служит для перемешивания бензина с воздухом, образовывает горючую смесь и корректирует ее потребление. На сегодняшний день карбюраторные системы заменяются инжекторными.

Смесь представляет собой пары бензина смешанные с воздухом. Когда она проходит в цилиндры двигателя происходит перемешивание с отработанными газами и образование рабочей смеси, которая в конкретный момент поджигается системой зажигания. Поджигание смеси производится благодаря тому, что бензин поступает в газообразном виде и имеется достаточное количество воздуха для горения.

Карбюраторные двигатели подразделяются на четырехтактные и двухтактные. Рабочий цикл четырехтактного карбюраторного двигателя складывается из четырех тактов, они состоят из четырех полуоборотов коленчатого вала; двухтактные же состоят из двух полуоборотов коленчатого вала. Двухтактные двигатели наиболее легкие и получили свое применение в мотоциклах, мотокультиваторах, бензопилах и в других аппаратах.

Двигатели этого типа делятся на два подтипа:

- Атмосферные, где рабочая смесь проходит благодаря разреживанию в цилиндре при вбирающем движении поршня;

- Двигатели с наддувом. В них запуск горючей смеси в цилиндр осуществляется под воздействием давления, которое производится компрессором для расширения мощности двигателя. В различные времена использовались спирт, газ, керосин, бензин, но наиболее используемыми остались бензиновые и газовые двигатели.

Устройство карбюраторного двигателя

Общее устройство наиболее простого карбюратора заключает в себе поплавковую камеру с поплавком, жиклёр с распылителем, диффузор и дроссельную заслонку.

Если рассмотреть строение двигателя Л-12/4, то в блоке имеется четыре цилиндра. Вращение коленвала происходит на трех подшипниках. Центральный подшипник прикреплен к валу втулкой. На передней части вала прикрепляется маховик, который приводит в действие детали механизма и скапливает кинетическую энергию, она нужна для движения коленвала в период подготовительных тактов.

Вращение коленвала происходит на трех подшипниках. Центральный подшипник прикреплен к валу втулкой. На передней части вала прикрепляется маховик, который приводит в действие детали механизма и скапливает кинетическую энергию, она нужна для движения коленвала в период подготовительных тактов.

Смазка деталей происходит благодаря разбрызгиванию, шестеренчатый насос помогает началу движения распредвала и подает масло, которое разбрызгивается черпаками, происходит зажигание. Радиатор оснащен вентилятором, который служит для охлаждения воды.

На картере установлен сапун, который снижает давление благодаря выпуску газов.

Также имеется глушитель, который уменьшает шум от выхода отработанных газов. Количество оборотов коленчатого вала в автоматическом режиме устанавливает регулятор.

У двигателей ГАЗ-МК верхний отдел картера сделан из чугуна вместе с устройством цилиндров, которые охвачены водяной рубашкой и перекрыты головкой из чугуна, где и расположены камеры сгорания. Также имеются разъемы для свечей зажигания.

Водяная рубашка подсоединена к системе охлаждения. Низ двигателя затянут стальным поддоном, который выполняет функцию емкости для масла. Также там закреплен масляный насос, который приводит в движение распредвал.

Вращение коленчатого вала происходит также на трех подшипниках. Их вкладыши заполнены баббитом, где имеются смазочные канавки.

Чугунные крышки подшипников прикрепляются к блоку двумя болтами.

Передний сальник коленвала сделан из двух частей и представляет сердечник, который окружен платиной асбеста. Поршни сделаны из алюминия и скреплены шатуном полым стальным пальцем. Маховик прикреплен к коленвалу. Распредвал вращается на трех подшипниках и приводится в движение двумя шестернями.

Клапаны двигателя находятся справа. Система питания включает в себя бензобак, бензопроводы, отстойник, карбюратор и воздушный фильтр.

Бензобак находится выше карбюратора, поэтому топливо поступает самотеком.

Уровень масла в картере определяется специальным щупом. Охлаждение двигателя водяное. Радиатор размещен с задней стороны двигателя, водяной насос — с передней стороны. Вода, которая двигается по трубкам радиатора, остывает при помощи воздушного потока от вентилятора.

Принцип работы карбюраторного двигателя

Принцип действия карбюраторного двигателя относительно простой и складывается из четырех тактов, которые совпадают с движением вверх и вниз в последовательности один за одним:

- Первый такт — впуск; клапан впуска отворяется и в цилиндр доставляется новая смесь от системы питания.

- Второй такт — сжатие; поршень сдавливает горючую смесь в камере сгорания. Все клапаны прикрыты.

- Третий такт — расширение; происходит возгорание сдавленной горючей смеси от свечи зажигания. Смесь сжигается достаточно быстро при неизменном объеме, который соответствует объему самой камеры сжатия. Это основная характерность работы карбюраторного двигателя. При перегорании формируются газы, которые двигают поршень книзу и передают движение коленвалу.

- Четвертый такт — впрыск; коленвал вращается и выбрасывает из цилиндра отработанные газы через приоткрытый клапан выпуска.

На этом один рабочий цикл карбюраторного двигателя заканчивается.

При первом такте клапан впуска уже в открытом виде при подходе поршня и благодаря высокой скорости движения поршня рабочая смесь продвигается к цилиндру и еще какое-то время при поднятии поршня во втором такте.

Искра поджигает рабочую смесь до того, как в цилиндре образуется высокое давление. В четвертом такте клапан выпускает отработанные испарения, чем очищает цилиндр еще до подхода поршня. Однако выход газов не прекращается даже после подхода поршня. Затем происходит запуск новой порции рабочей смеси, которая опять проходит в цилиндр.

Отсюда следует, что в работе между первым и четвертым тактом единовременно открываются клапаны впуска и выпуска, то есть происходит перекрытие клапанов. За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

В таком двигателе происходит наружное образование рабочей смеси с ее сжатием и вынужденным поджиганием. На сегодняшний день как топливо чаще используется бензин, но они могут отлично выполнять свою работу и на газу.

Также популярны дизельные двигатели, где поджигание происходит от сжатия, их принцип работы зависит от нагревания газа при сжатии. Когда сжатие повышается, температура также поднимается. В это время в камеру сгорания через форсунку происходит впрыск топлива, которое поджигается и от полученных газов поршень передвигается. Сгорание топлива происходит после начала движения поршня.

Выше указан принцип работы одноцилиндрового двигателя, но он не способен создать условия непрерывного вращения с одинаковой скоростью. Расширенные газы оказывают действие на коленвал для его 1/4 части оборота, оставшиеся ¾ оборота движения поршня происходят по инерции.

Для ликвидации такой недоработки двигатели делают многоцилиндровыми, что способствует наиболее равномерному вращению и неизменному крутящему моменту.

Характеристики карбюраторного двигателя

Работа двигателя определяется его мощностью, действенным давлением, крутящим моментом, скоростью и частотой вращения коленчатого вала и потребление топлива.

Мощность карбюраторного двигателя, а также его крутящий момент подчиняются скорости вращения коленвала и высоты давления.

Скоростная характеристика карбюраторного двигателя устанавливается наивысшей мощностью, которую реально получить от давления при разной частоте вращения коленвала.

При небольшой скорости движения коленчатого вала давление в цилиндрах невысокое и мощность двигателя, соответственно, тоже небольшая. При ускорении вращения коленвала и давление поднимается, так как горючая смесь сгорает быстрее.

Потребление топлива увеличивается при небольшой частоте вращения коленчатого вала, так как процесс сгорания проходит медленнее, теплоотдача большая, а при увеличении частоты вращения механические и тепловые затраты увеличиваются.

Скоростная характеристика дизельного двигателя определяется при недвижимой рейке топливного насоса, который дает высокую подачу топлива на конкретном режиме скорости и бездымной эксплуатации.

При заведенном двигателе автомобиля количество вращений коленвала меняется. Если беспричинно увеличивается потребление топлива, то происходит это благодаря ухудшению рабочего процесса двигателя.

Управление карбюратором

Как правило, действиями карбюратора руководит водитель автомобиля. На отдельных моделях карбюраторов применялись вспомогательные системы, которые немного автоматизировали управление карбюратором.

Для того чтобы управлять дроссельной заслонкой наиболее часто пользуются педалью газа, которая обуславливает ее подвижность при содействии системы тяг либо тросового привода. Тяга, как правило, лучше, однако механизм привода куда сложнее и сдерживает способность механизма по компоновке подкапотной площади. Привод тягами был популярен до 1970 года, потом стали чаще использоваться тросики из металла.

На старых машинах чаще предполагалась двойная система привода дроссельной заслонки карбюратора: вручную рычагом либо от ноги, при помощи педали. Если надавливать на педаль, то рычаг не двигается, а если перемещать рычаг, то педаль опускается.

Последующее открытие дросселя можно совершать педалью. Когда педаль опускается — дроссель остается в таком же положении, в котором зафиксировался при управлении рукой. К примеру, на «Волге» ГАЗ-21 на панели приборов был размещен рычаг для управления рукой, при его движении можно достичь постоянного функционирования холодного двигателя без действия воздушной заслонки либо применять «постоянный газ». На грузовиках «постоянный газ» применялся для облегчения передвижения задним ходом.

Воздушная заслонка может быть оснащена механическим либо автоматическим приводом. Если привод механический, то водитель закрывает ее при участии рычага. Автоматический привод очень популярен в других странах, а в России не «прижился» из-за своей ненадежности и недолгим сроком службы.

Регулировки карбюратора

Карбюратор — устройство, которое имеет наименьшее количество регулировок, но нуждается в хорошо отлаженной системе. Неорганизованная эксплуатация карбюратора сильно действует на функциональность двигателя в целом. При плохой регулировке карбюратора снижается экономичность двигателя и повышается токсичность отработанного газа.

Подходящие виды регулирования карбюратора:

- “Винт количества” — функционирование на холостом ходу;

- “Винт качества” — насыщенность рабочей смеси (как результат, повышение токсичности выхлопных газов) на холостом ходу.

В период использования нужно прослеживать дееспособность нижеуказанных узлов:

- Действие клапана и схема холостого хода.

- Работа насоса (запаздывание действия, объем и время впрыска бензина).

- Размеренность работы, беспрепятственное движение, возврат пружиной и нужная степень открытия дроссельной заслонки.

- Действие холодного запуска (закрывание воздушной и степень открывания дроссельной и воздушной заслонок)

- Деятельность поплавковой конструкции (необходимое количество топлива в поплавковой камере, непроницаемость клапана).

- Пропускная возможность жиклеров.

На работоспособность карбюратора воздействуют:

- Система регулирования карбюратора.

- Установка пропуска воздуха (воздушный фильтр, обогрев воздуха).

- Система подачи топлива (бензонасос, фильтры, заборники).

- Трубка для слива излишков бензина.

- Непроницаемость впускного канала, который расположен за карбюратором.

- Нарушение клапанного устройства.

- Качество топлива.

Дизельные двигатели. Устройство и принцип работы

Все больше появляется автомобилей, у которых характерное постукивание из-под капота выдает тип установленного мотора. Разберем устройство, принцип работы и особенности дизельных двигателей.

Разберем устройство, принцип работы и особенности дизельных двигателей.

Особенности дизельного двигателя, такие как экономичность, высокий крутящий момент и более дешевое топливо, делают его предпочтительным вариантом. Дизели последних поколений вплотную приблизились к бензиновым моторам по шумности, сохраняя при этом преимущества в экономичности и надежности.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

По конструкции дизельный двигатель не отличается от бензинового — те же цилиндры, поршни, шатуны. Правда, клапанные детали существенно усилены, чтобы воспринимать более высокие нагрузки — ведь степень сжатия намного выше (19-24 единиц против 9-11 у бензинового мотора). Именно этим объясняется большой вес и габариты дизельного двигателя в сравнении с бензиновым.

Принципиально отличие заключается в способах формирования топливно-воздушной смеси, ее воспламенения и сгорания. У бензинового мотора смесь образуется во впускной системе, а в цилиндре воспламеняется искрой свечи зажигания. В дизельном двигателе подача топлива и воздуха происходит раздельно. Вначале в цилиндры поступает чистый воздух. В конце сжатия, когда он нагревается до температуры 700-800оС, в камеру сгорания форсунками, под большим давлением впрыскивается топливо, которое почти мгновенно самовоспламеняется.

Самовоспламенение сопровождается резким нарастанием давления в цилиндре — отсюда повышенная шумность и жесткость работы дизеля. Такая организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет более высокую экономичность. Экологические характеристики тоже лучше — при работе на бедных смесях выбросы вредных веществ заметно меньше, чем у бензиновых моторов.

К недостаткам относят повышенную шумность и вибрацию, меньшую мощность и трудности холодного пуска. У современных дизелей эти проблемы не являются столь очевидными.

ТИПЫ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

Существует несколько типов дизельных двигателей, различие между которыми заключено в конструкции камеры сгорания. В дизелях с неразделенной камерой сгорания — их называю дизелями с непосредственным впрыском — топливо впрыскивается в надпоршневое пространство, а камера сгорания выполнена в поршне. Непосредственный впрыск применялся в основном на низкооборотных двигателях большого рабочего объема. Это было связано с трудностями процесса сгорания, а также повышенным шумом и вибрацией.

Благодаря внедрению топливных насосов высокого давления (ТНВД) с электронным управлением, двухступенчатого впрыска топлива и оптимизации процесса сгорания удалось добиться устойчивой работы дизеля с неразделенной камерой сгорания на оборотах до 4500 об/мин, улучшить его экономичность, снизить шум и вибрацию.

Наиболее распространенным является другой тип дизеля — с раздельной камерой сгорания. Впрыск топлива осуществляется не в цилиндр, а в дополнительную камеру. Обычно применяется вихревая камера, выполненная в головке блока цилиндров и соединенная с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в вихревую камеру, интенсивно закручивался, что улучшает процесс самовоспламенения и смесеобразования. Самовоспламенение начинается в вихревой камере, а затем продолжается в основной камере сгорания.

При раздельной камере сгорания снижается темп нарастания давления в цилиндре, что способствует снижению шумности и повышению максимальных оборотов. Вихрекамерные двигатели составляют большинство среди устанавливаемых на легковые автомобили и джипы (около 90 %).

УСТРОЙСТВО ТОПЛИВНОЙ СИСТЕМА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ

Важнейшей системой дизеля является система топливоподачи. Ее функция — подача строго определенного количества топлива в заданный момент и с заданным давлением. Высокое давление топлива и требования к точности делают топливную систему сложной и дорогой.

Главными элементами топливной системы дизеля являются: топливный насос высокого давления (ТНВД), форсунки и топливный фильтр.

ТНВД — топливный насос высокого давления.

ТНВД предназначен для подачи топлива к форсункам по строго определенной программе, в зависимости от режима работы двигателя и управляющих действий водителя. По своей сути современный всережимный ТНВД совмещает в себе функции сложной системы автоматического управления двигателем и главного исполнительного механизма, отрабатывающего команды шофера.

Нажимая педаль газа, водитель не увеличивает непосредственно подачу топлива, а лишь меняет программу работы регуляторов, которые уже сами изменяют подачу по строго определенным зависимостям от числа оборотов, давления наддува, положения рычага регулятора и т.п. На современных внедорожниках обычно применяются ТНВД распределительного типа.

ТНВД распределительного типа. Насосы этого типа получили широкое распространение на легковых дизелях. Они компактны, отличаются высокой равномерностью подачи топлива по цилиндрам и отличной работой на высоких оборотах благодаря быстродействию регуляторов. В то же время эти насосы предъявляют очень высокие требования к чистоте и качеству дизтоплива: ведь все их детали смазываются топливом, а зазоры в прецизионных элементах очень малы.

Форсунки дизеля.

| Другим важным элементом топливной системы является форсунка. Она вместе с ТНВД обеспечивает подачу строго дозированного количества топлива в камеру сгорания. Регулировка давления открытия форсунки определяет рабочее давление в топливной системе, а тип распылителя определяет форму факела топлива, которая имеет важное значение для процесса самовоспламенения и сгорания. Применяются обычно форсунки двух типов: со шрифтовым или многодырчатым распределителем. |

Форсунка на двигателе работает в очень тяжелых условиях: игла распылителя совершает возвратно-поступательные движения с частотой в половину меньшей, чем обороты двигателя, и при этом распылитель непосредственно контактирует с камерой сгорания. Поэтому распылитель форсунки изготавливается из жаропрочных материалов с особой точностью и является прецизионным элементом.

Поэтому распылитель форсунки изготавливается из жаропрочных материалов с особой точностью и является прецизионным элементом.

Топливные фильтры дизеля.

Топливный фильтр, несмотря на его простоту, является важнейшим элементом дизельного мотора. Его параметры, такие, как тонкость фильтрации, пропускная способность, должны строго соответствовать определенному типу двигателя. Одной из его функций является отделение и удаление воды, для чего обычно служит нижняя сливная пробка. На верхней части корпуса фильтра часто установлен насос ручной подкачки для удаления воздуха из топливной системы.

Иногда устанавливается система электроподогрева топливного фильтра, позволяющая несколько облегчить запуск двигателя, предотвращающая забивание фильтра парафинами, образующимися при кристаллизации дизтоплива в зимних условиях.

КАК ПРОИСХОДИТ ЗАПУСК ДИЗЕЛЬНОГО ДВИГАТЕЛЯ?

Холодный пуск дизеля обеспечивает система предпускового подогрева. Для этого в камеры сгорания вставлены электрические нагревательные элементы — свечи накаливания. При включении зажигания свечи за несколько секунд разогреваются до 800-900оС, обеспечивая тем самым подогрев воздуха в камере сгорания и облегчая самовоспламенение топлива. О работе системы водителю в кабине сигнализирует контрольная лампа.

Погасание контрольной лампы свидетельствует о готовности к запуску. Электропитание со свечи снимается автоматически, но не сразу, а через 15-25 секунд после запуска, чтобы обеспечить устойчивую работу непрогретого двигателя. Современные системы предпускового подогрева обеспечивают легкий пуск исправного дизеля до температуры 25-30оС, разумеется, при условии соответствия сезону масла и дизтоплива.

ТУРБОНАДДУВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ

Эффективным средством повышения мощности и гибкости работы дизеля является турбонаддув. Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате увеличивается мощность двигателя. Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала — «турбоямы».

Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала — «турбоямы».

Турбодизель имеет и некоторые недостатки, связанные с надежностью работы турбокомпрессора. Так, ресурс турбокомпрессора существенно меньше ресурса двигателя и не превышает обычно 150 тыс. км. Турбокомпрессор предъявляет жесткие требования к качеству моторного масла. Подробнее в статье: что такое турбокомпрессор.

СИСТЕМА COMMON-RAIL ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ

Компьютерное управление подачей топлива позволило впрыскивать его в камеру сгорания цилиндра двумя точно дозированными порциями. Сначала поступает крохотная, всего около миллиграмма, доза, которая при сгорании повышает температуру в камере, а следом идет главный «заряд». Для дизеля — двигателя с воспламенением топлива от сжатия — это очень важно, так как при этом давление в камере сгорания нарастает более плавно, без «рывка». Вследствие этого мотор работает мягче и менее шумно.

В результате в дизелях с системой Common-Rail расход топлива сокращается на 20%, а крутящий момент на малых оборотах коленвала возрастает на 25%. Также уменьшается содержание в выхлопе сажи и снижается шумность работы мотора.

Система электрического пуска двигателя внутреннего сгорания: устройство и принцип работы

Система запуска двигателя автомобиля осуществляет первичное вращение коленчатого вала ДВС, в результате чего происходит воспламенение топливно-воздушной смеси в цилиндрах и силовой агрегат начинает работать самостоятельно.

Главной задачей системы пуска становится проворачивание коленвала, что позволяет поршню выполнить необходимое для воспламенения заряда сжатие смеси в цилиндрах. Затем горючее воспламеняется (от внешнего источника в бензиновых двигателях, от сильного сжатия и нагрева в дизельных).

Далее коленчатый вал начинает вращаться самостоятельно, то есть двигатель запускается, обороты коленвала увеличиваются, вращение вала становится возможным благодаря преобразованию тепловой энергии сгорания топлива в механическую работу. Как только обороты коленвала достигают определенной частоты, происходит автоматическое отключение системы запуска.

В этой статье мы рассмотрим, как работает электрическая система пуска двигателя, из каких какие основных элементов она состоит, а также поговорим о том, какие еще бывают системы запуска ДВС, кроме электрических решений.

Содержание статьи

Система пуска двигателя: конструктивные особенности и принцип действия электрического запуска ДВС

Начнем с того, что на раннем этапе двигатели автомобиля запускались вручную. Для этого использовалась особая заводная рукоятка, которая вставлялась в специальное отверстие, после чего водитель самостоятельно проворачивал коленчатый вал.

В дальнейшем появилась система электрического пуска, которая в самом начале была не совсем надежной. По этой причине на многих моделях электрический пуск комбинировали с возможностью ручного запуска, что давало возможность запустить двигатель в случае возникновения проблем с электрозапуском. Затем от такой схемы полностью отказались, так как общая надежность электрических систем значительно возросла.

Итак, система запуска (часто называется стартерная система пуска двигателя) состоит из механических и электрических узлов и агрегатов. Как уже было сказано, главной задачей является проворачивание двигателя для запуска.

Основными элементами в схеме электрического пуска двигателя выступают:

- стартерная цепь;

- стартер;

- аккумулятор;

В двух словах, стартерная цепь фактически является электроцепью, по которой электрический ток подается от АКБ к стартеру. В такую цепь входит провод, который соединяет аккумулятор и стартер, «масса» на кузов автомобиля, а также различные клеммы и соединения, по которым идет пусковой ток.

Что касается аккумулятора, основной задачей является обеспечение необходимого напряжения для работы стартера. Важно, чтобы АКБ имела нужную емкость и уровень заряда не ниже 70%, что позволяет стартеру прокручивать коленвал ДВС с необходимой для запуска частотой.

Стартер представляет собой электромотор. На валу стартера установлена шестерня, которая после подачи напряжения на стартер входит в зацепление с зубчатым венцом на маховике двигателя. Так реализована передача крутящего момента от стартера на коленвал двигателя.Еще отметим, что стартер потребляет большой пусковой ток. При этом для включения и выключения стартера используется слаботочный переключатель, более известный как замок зажигания. Данный элемент осуществляет управление специальным реле, а также блокировочными выключателями стартера (при наличии).

Вернемся к общему устройству элементов системы. Как уже говорилось, стартер с тяговым реле представляет собой электродвигатель постоянного тока. Стартер состоит из статора, который является корпусом, ротора (якорь), а также щеток со щеткодержателем, тягового реле и механизма привода.

Тяговое реле обеспечивает питание обмоток стартера, а также позволяет работать механизму привода. Указанное тяговое реле включает в себя обмотку, якорь, контактную пластину. Электрический ток подается на тяговое реле через специальные контактные болты.

Механизм привода нужен для передачи крутящего момента от стартера на коленвал. Основными элементами конструкции является рычаг привода или вилка, которая имеет поводковую муфту, демпферная пружина, а также обгонная муфта и ведущая шестерня. Указанная шестерня входит в зацепление с зубчатым венцом маховика, который установлен на коленвалу. Замок зажигания после поворота ключа в положение «старт» отвечает за подачу постоянного тока от АКБ на тяговое реле стартера.

Принцип работы системы электрического запуска ДВС

Система электрического запуска стоит на различных типах двигателей (двухтактные и четырехтактные, бензиновые, дизельные, роторно-поршневые, газовые и т. д.)

д.)

Общий принцип работы заключается в следующем:

После того, как водитель поворачивает ключ в замке зажигания, электрический ток от АКБ подается на контакты тягового реле (на втягивающее стартера). В то время, когда ток начинает проходить по обмоткам тягового реле, осуществляется втягивание якоря. Указанный якорь перемещает рычаг механизма привода, в результате осуществляется зацепление ведущей шестерни и зубчатого венца маховика.

Параллельно якорь замыкает контакты реле, благодаря чему реализуется питание электрическим током обмоток статора и якоря. Это позволяет стартеру вращаться, передавая крутящий момент на коленчатый вал.

После запуска двигателя обороты коленвала увеличиваются. В этот момент срабатывает обгонная муфта, отсоединяющая стартер от двигателя, при этом стартер еще продолжает свое вращение. Затем при помощи возвратной пружины тягового реле происходит обратное перемещение якоря. Это позволяет вернуть механизм привода в обратное положение.

Кстати, если говорить о различных штатных блокировках стартера при запуске двигателя, такие решения встречаются, однако не на всех моделях авто. Основной задачей является повышение комфорта эксплуатации и безопасности. Если просто, стартер не будет работать, пока водитель не выжмет сцепление или не включит нейтральную передачу перед запуском двигателя.

Наличие такой блокировки позволяет избежать рывков и случайного перемещения ТС, что часто случается, когда водитель начинает заводить двигатель от стартера с включенной передачей.

Система воздушного пуска двигателя

Система воздушного пуска является еще одним решением, которое позволяет прокручивать коленчатый вал ДВС. Для запуска мотора используется сжатый воздух. При этом такое пневматическое оборудование, как правило, на автомобилях и другой технике не используется, однако пусковые системы данного типа можно встретить на стационарных двигателях внутреннего сгорания.

Если говорить о конструкции, устройство системы воздушного пуска двигателя предполагает наличие следующих элементов:

- воздушный баллон;

- электроклапаны;

- маслоотстойник;

- обратный клапан;

- воздухораспределитель;

- пусковые клапаны;

- трубопроводы;

Принцип работы системы воздушного запуска ДВС основан на том, что сжатый в воздушном баллоне воздух под давлением подается в коробку-распределитель, далее проходит через фильтры в редуктор и поступает к электропневмоклапану.

Далее необходимо нажать кнопку «пуск», после чего клапан открывается, затем воздух из воздухораспределителя проходит через пусковые клапаны и попадает в цилиндры двигателя, создавая давление и раскручивая коленвал. Когда обороты достигают нужной частоты, двигатель запускается.

Добавим, что такие силовые установки дополнительно оснащены электрической системой пуска от стартера, что позволяет завести агрегат в том случае, если с воздушным пуском, который является основным способом, имеются какие-либо проблемы или произошла поломка.

Советы и рекомендации

Необходимо учитывать, что электрическая система пуска двигателей обычно предполагает то, что мощность АКБ и стартера будут практически одинаковыми. Это значит, что напряжение аккумулятора в значительной степени меняется с учетом того тока, который потребляет стартер.

Простыми словами, на эффективность и легкость запуска ДВС сильно влияет общее состояние АКБ, температура аккумулятора, уровень заряда, а также исправность стартера и стартерной цепи. Диагностировать некоторые проблемы на раннем этапе позволяют такие признаки, как явное затухание габаритов и подсветки панели приборов в момент пуска двигателя.

Как известно, яркость ламп зависит от напряжения в бортовой сети. При этом нормально работающая система пуска не должна сильно «просаживать» напряжение. Отметим, что в норме допускается снижение яркости приборной панели и, в ряде случаев, перезапуск магнитолы, однако яркость не должна сильно понижаться.

Еще отметим, что в случае проблем с запуском, которые связаны со стартером, некоторые водители привыкли стучать по данному устройству. Дело в том, что такие постукивания на старых моделях стартеров (например, на «классике» ВАЗ) в некоторых случаях позволяли сместить щетки стартера, ротора и т. д. В результате удавалось на короткое время восстановить работоспособность устройства.

д. В результате удавалось на короткое время восстановить работоспособность устройства.

При этом важно понимать, что современные стартеры в своем устройстве имеют постоянные магниты. Указанный магниты весьма хрупкие, то есть после удара по стартеру происходит их раскалывание.

В конечном итоге цельный магнит разрушается. Более того, такие магниты на некоторых моделях стартеров могут быть просто приклеены к корпусу. Соответственно, если ударять по корпусу сильно, отколовшиеся части магнита попадают на ротор или в область установки подшипников, полностью выводя стартер из строя.

Читайте также

История ДВС | ДВС

Несмотря на относительно молодой возраст Управления иммиграционной и таможенной службы США, его функциональная история, включающая широкие роли, обязанности и федеральные законы, которые в настоящее время выполняются и соблюдаются мужчинами и женщинами ICE, предшествует современному рождению агентства более чем на 200 лет.

В этом информативном видео описываются условия, которые привели к появлению законодательства, разрешающего сбор импортных налогов и таможенных сборов, впервые задуманного отцом-основателем Александром Гамильтоном, первым министром финансов страны.В нем прослеживается замечательное развитие страны на протяжении 19 и 20 веков, включая важную роль иммиграции и развивающиеся законы и постановления, которые регулировали ее в период быстрого роста и расширения.

В марте 2003 года Закон о внутренней безопасности привел в действие то, что стало самой крупной реорганизацией правительства с момента создания Министерства обороны. Одним из агентств в новом Министерстве внутренней безопасности было Бюро иммиграции и таможенного контроля, ныне известное как U.S. Иммиграционная и таможенная служба, или ICE.

Одним из агентств в новом Министерстве внутренней безопасности было Бюро иммиграции и таможенного контроля, ныне известное как U.S. Иммиграционная и таможенная служба, или ICE.

предоставил ICE уникальное сочетание гражданских и уголовных властей для лучшей защиты национальной и общественной безопасности в ответ на трагические события 11 сентября. Используя эти полномочия, основная миссия ICE заключается в обеспечении внутренней и общественной безопасности посредством уголовного и гражданского исполнения федеральных законов, регулирующих пограничный контроль, таможню, торговлю и иммиграцию.

В настоящее времяICE насчитывает более 20 000 сотрудников правоохранительных органов и службы поддержки в более чем 400 офисах в США и по всему миру.Годовой бюджет агентства составляет около 8 миллиардов долларов, который в основном направляется на три операционных управления — Службу расследований внутренней безопасности (HSI), Правоприменение и депортацию (ERO) и Офис главного юрисконсульта (OPLA). Четвертая дирекция — Управление и администрация — поддерживает три операционных подразделения для продвижения миссии ICE.

Управление содержанием под стражей | ДВС

Центры семейного проживания

поддерживают единство семей, пока семьи проходят иммиграционные процедуры или ожидают возвращения в свои страны.ICE гарантирует, что эти жилые центры работают в открытой среде, включая доступ к медицинскому обслуживанию, социальным работникам, образовательным услугам, юридическим советам и возможностям отдыха. Чтобы улучшить реальный доступ к услугам в центрах, программа языковых услуг обеспечивает устный перевод на языки коренных народов для жителей семейных жилых центров.

Чтобы иметь право на проживание в общежитии, семья не может иметь криминального прошлого и должна включать в себя не-U. S. ребенок-гражданин или дети в возрасте до восемнадцати лет в сопровождении его / ее / их родителя (-ей) или законного опекуна (-ей), не являющегося гражданином США. За некоторыми исключениями, пребывание в жилых центрах обычно ограничено 20 днями.

S. ребенок-гражданин или дети в возрасте до восемнадцати лет в сопровождении его / ее / их родителя (-ей) или законного опекуна (-ей), не являющегося гражданином США. За некоторыми исключениями, пребывание в жилых центрах обычно ограничено 20 днями.

По прибытии семьи проходят медицинский осмотр лицензированным медперсоналом, который находится на месте 24 часа в сутки, семь дней в неделю. При необходимости учреждения предоставляют постоянную медицинскую, стоматологическую и психиатрическую помощь.

Все дети школьного возраста получают образовательные услуги у сертифицированных государственных учителей.Центры включают в себя общественные комнаты для занятий, социальную библиотеку, юридическую библиотеку, телевизоры, зоны отдыха и игровые площадки для малышей. Жители имеют доступ к кафетериям, где три раза в день предлагаются удобные для детей и культурные блюда. Холодильники в местах общего пользования круглосуточно наполняются свежими фруктами, молоком, соками и водой. Семьям предоставляется доступ в магазин на территории, где можно приобрести дополнительные продукты, закуски и напитки.

Социальные и юридические возможности посещения доступны для жителей семь дней в неделю.

В штаб-квартиреICE есть специальное подразделение, которое наблюдает за соблюдением Стандартов семейного проживания и управляет программой независимой проверки соблюдения через нанятую по контракту группу экспертов по вопросам несовершеннолетних.

Три центра семейного проживания (FRC)ICE включают:

Как подробно описано в отчете генерального инспектора DHS от июня 2017 года, центры семейного проживания являются «чистыми, хорошо организованными и эффективно управляются», и было установлено, что агентство «решает неотъемлемые проблемы предоставления медицинской помощи и языковых услуг, а также обеспечивает безопасность семей в местах лишения свободы.”

Интегрированная клиническая среда — Моя CMS

Междисциплинарные встречи, созванные программой MD PnP (описанной на этом веб-сайте), определили ключевые возможности ориентированной на пациента интегрированной клинической среды. Эти возможности, такие как комплексный сбор данных для EMR и интеграция устройств для поддержки принятия решений в режиме реального времени, защитные блокировки и управление с обратной связью, могут быть реализованы с помощью функций, описанных в стандарте для «Интегрированного с ориентацией на пациента». Клиническая среда »(ICE).

Эти возможности, такие как комплексный сбор данных для EMR и интеграция устройств для поддержки принятия решений в режиме реального времени, защитные блокировки и управление с обратной связью, могут быть реализованы с помощью функций, описанных в стандарте для «Интегрированного с ориентацией на пациента». Клиническая среда »(ICE).

Рисунок 1: Функциональная модель ICE, перерисованная из части I ICE (ASTM F2761-09 (13).

Предварительный проект комитета ICE Part I можно скачать здесь.

Копии опубликованного стандарта можно приобрести в ASTM International.

Щелкните здесь, чтобы загрузить изображение ICE-совместимой архитектуры, перерисованное с добавлением деталей, из ASTM F2761.

Предпосылки и статус процесса стандартизации ICE- Деятельность по стандартизации ICE была инициирована в 2006 году ASTM International, комитетом F29, на основе фундаментальной работы, выполненной программой MD PnP и различными сотрудниками в 2004-2006 годах.

- Стандарт был разработан под эгидой Подкомитета F29 комитета ASTM F29 «Устройства в интегрированной клинической среде» под председательством доктора Джулиана Голдмана.

- «Стандарт ICE» — «Основные требования безопасности для оборудования, составляющего интегрированную клиническую среду, ориентированную на пациента (ICE) — Часть 1: Общие требования и концептуальная модель», был опубликован как F2761-09 в 2019 году и повторно утвержден в 2013 году. пронумерован F2761-09 (13), чтобы отразить эти даты.Его можно приобрести в ASTM International.

- Весь портфель стандартов ASTM F29 был переведен из ASTM в Ассоциацию по развитию медицинского оборудования (AAMI) как организацию по разработке стандартов США. Следующая часть стандарта ICE, ICE Forensic Data Logger (или «записывающее устройство черного ящика»), была начата в 2016 году в рамках Рабочей группы по совместимости AAMI SM-03 (IOWG) под сопредседательством Джулиана Голдмана, доктора медицины, и Сэнди Вейнингера.

, Кандидат наук.

, Кандидат наук. - За информацией о комитете AAMI IOWG обращайтесь к Виллу Варгусу, директору по стандартам AAMI.

- Стандарт ICE (F2761) стал основополагающим стандартом для новых инициатив, которые извлекают выгоду из архитектуры ICE и клинических случаев использования (содержится в приложении B F2761). Соответствующие стандарты работы включают AAMI-UL 2800 и AAMI SW95 ICE Data Logger.

Историческая справка:

Онлайн-материалы Целевой группы 11 по глобальной гармонизации (GHTF 11, Вашингтон, округ Колумбия, октябрь 2007 г.) описывают рекомендации GHTF 10 (Любек, Германия, июнь 2006 г.) по поддержке стандарта ICE.

О ледяных кернах | Ледяное ядро NSF

Бурение кернов льда

Введение

Керны льда пробурены в ледниках и на ледяных щитах на всех континентах Земли. Однако большинство ледяных кернов поступает из Антарктиды и Гренландии, где самые длинные ледяные керны простираются до 3 километров — более 2 миль — в глубину. Ледяные керны из холодных внутренних областей полярных ледяных щитов обеспечивают исключительно хорошо сохранившиеся и подробные климатические записи. Это связано с тем, что отсутствие расплава в этих местах не искажает запись захваченных газов или не стирает запись других примесей.Самые старые записи непрерывных ледяных кернов насчитывают 130 000 лет в Гренландии и 800 000 лет в Антарктиде.

Ледяные керны обычно просверливаются с помощью механического или термического сверла. Сверла обоих типов надрезают кольцевое пространство или круг вокруг центрального вертикального стержня.

Механическое сверло — это просто вращающаяся труба или бочка с резцами на головке. При вращении ствола буровой фрезы резцы надрезают круг вокруг льда, который необходимо заполнить, до тех пор, пока ствол не заполнится льдом.Шлам, также называемый стружкой , , транспортируется в камеру для стружки сверла. Ствол буровой установки вращается либо за счет физической силы, как в случае с простыми ручными шнеками, либо с помощью электромеханического моторного привода, как в случае со сложными электромеханическими сверлами. В термических сверлах, напротив, используется кольцевой нагревательный элемент для растапливания кольцевого пространства вокруг льда, на который будет производиться просверливание, а талая вода хранится в резервуаре буровой установки.

В термических сверлах, напротив, используется кольцевой нагревательный элемент для растапливания кольцевого пространства вокруг льда, на который будет производиться просверливание, а талая вода хранится в резервуаре буровой установки.

На участках, где ледяной покров значительно ниже точки замерзания, например, внутри полярных ледниковых щитов, необходимо использовать механические сверла.Напротив, термобуры особенно эффективны при бурении более теплых льдов (например, льда примерно выше -10 ° C) и часто используются на ледниках средних или низких широт. Однако на многих неполярных ледниках ледовые условия могут варьироваться от «холодного» льда до «теплого» льда, что требует как механического, так и термического бурения для извлечения керна наилучшего качества на всем пробуренном интервале глубин.

Длина бурового ствола определяет максимальную длину секции керна, которую можно извлечь за один проход бурового снаряда.Ледяные керны обычно извлекаются секциями длиной от 1 метра до 6 метров и диаметром от 50 до 132 миллиметров. Таким образом, для сбора длинного ледяного керна требуется много повторяющихся циклов — или прогонов бурения — опускания бурового снаряда, вырезания керна, подъема бурового инструмента на поверхность, удаления пробуренного ледяного керна из ствола и подготовки буровой установки. дрель, чтобы вернуться в яму и собрать больше льда.

Головка механического сверла, показывающая фрезы, используемые для бритья кольцевого пространства вокруг льда, на котором будет производиться бурение.- Фото: Стивен Профайзер, NSF. Головка термобура показывает отсутствие резцов. В термообурах используется нагревательный элемент для растапливания кольцевого пространства вокруг льда, на который необходимо произвести просверливание. — Фото: Тони Вендрикс, Univ. WisconsinРучные шнеки

Когда ученые заинтересованы в сборе кернов льда с верхних 20-30 метров ледника или ледяного покрова, обычно используется ручной бур. В США обычно используются четыре типа ручных шнеков: шнек SIPRE, шнек PICO, шнек Kovacs и шнек IDDO.

Ручной шнек является самым простым из механических сверл и состоит из барабана и режущей головки. Ствол обычно имеет длину 1 метр и внутренний диаметр 3 или 4 дюйма. Выступающая резьба по спирали вверх и вокруг ствола используется для удаления ледяной стружки с режущей поверхности. Режущая головка включает 2 или 3 зуба из закаленной стали или твердого сплава, а выступ зубцов можно регулировать для контроля глубины резания. Если установить слишком малую глубину резания, режущая головка будет скользить по поверхности льда, а не врезаться в нее.Если установить слишком большую глубину резания, зубья застрянут во льду, что приведет к полной остановке бурения.

Ручной бур приводится в движение с поверхности за счет ряда удлинителей, которые добавляются по мере бурения льда. Ручной шнек, как и все другие сверла для бурения керна, необходимо извлекать каждый раз при извлечении керна. Ручные шнеки приводятся в движение вручную с помощью прикрепленной Т-образной балки или приспособлены для использования моторного привода или дрели. Максимальная глубина, на которую ручной бур и его удлинители могут подниматься и опускаться в скважину и выходить из нее двумя людьми, составляет ~ 20-30 метров.На больших глубинах обычно требуется механическая лебедка / подъемная система. Предел глубины для ручных шнеков ограничен прочностью и гибкостью удлинительных штанг до ~ 40 метров.

Ученый управляет ручным шнеком возле Саммит-Стейшн в Гренландии. — Фото: Дэвид НунОтбор керна мелкого льда

Когда необходимо достичь глубины более ~ 40 метров, в проектах по добыче льда обычно используются специальные электромеханические или электротермические буры, которые подвешиваются на тросе.Трос проходит от лебедки через верхнее колесо, называемое шкивом , на вертикальной вышке. Внутри кабеля есть электрические провода, которые приводят в действие дрель и позволяют управлять дрелью с поверхности. Этот тип бурения называется бурением с тросом и является предпочтительным методом бурения при бурении промежуточных и глубоких кернов льда. В то время как в нескольких ранних проектах ледового бурения для сбора ледяных кернов использовались обычные роторные и канатные буровые установки с надводным приводом, в настоящее время обычной практикой стало использование специализированных буров с подвесом на тросе для сбора ледяных кернов.Системы бурения с подвесом на тросе являются предпочтительными, поскольку они значительно уменьшают вес бурового станка и его энергопотребление, сокращают время движения в ствол скважины и из нее и упрощают процесс удаления выбуренной породы из ствола скважины.

В то время как в нескольких ранних проектах ледового бурения для сбора ледяных кернов использовались обычные роторные и канатные буровые установки с надводным приводом, в настоящее время обычной практикой стало использование специализированных буров с подвесом на тросе для сбора ледяных кернов.Системы бурения с подвесом на тросе являются предпочтительными, поскольку они значительно уменьшают вес бурового станка и его энергопотребление, сокращают время движения в ствол скважины и из нее и упрощают процесс удаления выбуренной породы из ствола скважины.

Хотя большинство буров с подвесом на тросе имеют схожую конструкцию, детали варьируются от буровой к буровой, часто с учетом конкретных проектов и полевых участков. Например, из-за удаленности и большой высоты большинства неполярных ледников, буровые установки, используемые в этих местах, должны быть легкими и иметь модульную конструкцию, чтобы их можно было перевозить вертолетом или для ледников, расположенных выше зоны действия вертолета (e .g., выше 5500 метров над уровнем моря), транспортировка носильщиками или вьючными животными. В полярных регионах чрезвычайно низкие температуры и очень удаленные и логистически сложные полевые площадки влияют на конструкцию используемых буровых установок.

Ниже приведены общие описания двух типов буров для бурения льда с тросовой подвеской: электромеханических и электротермических. Более подробную информацию можно найти, прочитав литературу, указанную в разделе «Ссылки и ссылки».

Электромеханические дрели на тросе

Электромеханическая буровая установка (ЭМ), используемая при бурении льда, существует во многих версиях.Часть буровой установки, которая спускается в скважину, называется зондом, и его единственное физическое соединение с поверхностью — через подвесной кабель. Компоненты зонда обычно включают режущую головку, которая прикреплена к внутреннему цилиндру, внешний цилиндр, двигатель для вращения внутреннего цилиндра и систему противодействия крутящему моменту, которая противодействует вращательному режущему действию.

Режущая головка обычно имеет от 3 до 4 зубцов из закаленной стали или карбида, которые стригут лед в кольцевом пространстве вокруг центрального вертикального стержня.Выступ зубьев и их последующая глубина врезания в лед контролируются небольшими регулируемыми кнопками, называемыми башмаками , которые расположены на нижней поверхности режущей головки. Расстояние по вертикали между подошвой ботинок и резцами определяет глубину врезания льда.

Выступающая резьба, также известная как пролетов , спирально поднимающаяся вверх и вокруг внутреннего цилиндра, используется для удаления ледяной стружки с режущей поверхности. По мере того как режущая головка вращается, а резаки сбривают лед, стружка перемещается по лестницам между двумя секциями ствола.Внутренний цилиндр вращается, в то время как внешний цилиндр остается неподвижным, и именно эта разница фактически перемещает стружку вверх по скребкам к верхней части зонда, удаляя их с режущей поверхности.

Большинство ЭМ-сверл с тросовой подвеской спроектированы как двуствольные (например, внутренний ствол и внешний ствол) по нескольким причинам. Двуствольные сверла собирают ледяную стружку более эффективно, чем одноствольные сверла, а повышенная жесткость конструкции с двойным стволом обычно приводит к меньшему количеству разрывов в пробуренных кернах, а также к получению более прямых стволов.

Из-за больших глубин, которые могут быть достигнуты, ЭМ-буровые установки с тросовой подвеской часто используются с буровым раствором, чтобы предотвратить закрытие скважины на глубине (см. Глубокое вскрытие ледяных кернов).

Система противодействия крутящему моменту на ЭМ сверлах часто состоит из трех или четырех листовых рессор, которые прикрепляют зонд к стенке скважины. Если нет секции, препятствующей крутящему моменту, двигатель заставит всю ЭМ-дрель и кабель вращаться внутри скважины, предотвращая разрезание льда и вызывая наматывание кабеля.

Когда бурение закончено и ствол заполнен льдом, керн обычно удерживается во внутреннем стволе подпружиненными рычагами, называемыми стержневыми упорами , которые захватывают, ломают и удерживают ледяной керн, когда кабель и зонд тянется вверх. Затем зонд поднимается на поверхность с удаленными лебедкой и стержнем. Во многих современных ЭМ буровых системах с подвесом на тросе и зонд, и башня наклоняются из вертикального положения в горизонтальное для облегчения удаления ледяного керна и стружки.

Затем зонд поднимается на поверхность с удаленными лебедкой и стержнем. Во многих современных ЭМ буровых системах с подвесом на тросе и зонд, и башня наклоняются из вертикального положения в горизонтальное для облегчения удаления ледяного керна и стружки.

Электротермические буровые установки с тросовой подвеской

Электротермический (ЭТ) бур использует кольцевой нагревательный элемент в колонковой головке для растапливания кольцевого пространства вокруг льда, на который будет производиться бурение, вместо того, чтобы срезать его резцами, такими как сверло ЭМ.Электроэнергия для нагрева колонковой головки подается через подвесной трос буровой установки.

Талая вода, производимая буровыми установками ET, может либо оставаться в скважине, либо храниться в резервуаре внутри зонда. Когда ледниковые температуры низкие и есть опасения, что талая вода может повторно замерзнуть, что приведет к закрытию скважины, талая вода либо хранится в резервуаре в зонде и сливается один раз на поверхность, либо талая вода смешивается с раствор антифриза и оставил в яме.Для глубин, ниже которых закрытие ствола скважины в открытом стволе является проблемой, талая вода остается внизу ствола, чтобы предотвратить закрытие ствола. Если повторное замораживание также вызывает беспокойство, талая вода, оставшаяся в отверстии, смешивается с раствором антифриза.

Буровые установки ET имеют только один ствол, поэтому размер ствола скважины обычно меньше, чем размер ствола буровой скважины EM для ледяного керна аналогичного диаметра. Сверла ET механически намного проще, чем сверла EM, потому что они содержат меньше движущихся частей.Для них также не требуется система защиты от крутящего момента, поскольку отсутствует вращательное режущее действие. Сверла ET также обычно более компактны по размеру и весу, чем сверла EM, отчасти потому, что не требуется хранение стружки.

Сверла ET механически намного проще, чем сверла EM, потому что они содержат меньше движущихся частей.Для них также не требуется система защиты от крутящего момента, поскольку отсутствует вращательное режущее действие. Сверла ET также обычно более компактны по размеру и весу, чем сверла EM, отчасти потому, что не требуется хранение стружки.

Хотя буровые установки ET особенно эффективны при бурении более теплого льда (например, льда с температурой около -10 ° C), они также использовались для бурения холодного льда в Антарктиде. Основным недостатком использования буров ET для бурения холодного льда (например, льда примерно ниже -15 ° C) является большой тепловой удар, который возникает в керне, что плохо для многих типов измерений, которые обычно выполняются на ледяных кернах.

2-х метровая секция ледяного керна из Combatant Col, Британская Колумбия, извлекается из электротермической буровой установки. Обратите внимание на отсутствие резцов на буровой головке, а также на отсутствие системы противодействия крутящему моменту на зонде. — Фото: Дуг Кларк, Univ. ВашингтонDeep Ice Coring

Для глубин, ниже которых закрытие ствола скважины в открытом стволе является проблемой, используется буровой раствор, чтобы убедиться, что давление в стволе скважины примерно такое же, как в окружающем льду, чтобы предотвратить закрытие ствола скважины.Пластичность льда, которая приводит к закрытию ствола скважины, сильно зависит от температуры, и поэтому глубина, на которой требуется буровой раствор для предотвращения закрытия ствола скважины, также сильно зависит от температуры. Буровой раствор может потребоваться уже на глубине 100 метров на ледниках, которые находятся в точке плавления (например, ледники умеренного климата), или на глубине до 1000 метров на высоком, чрезвычайно холодном внутреннем плато Восточной Антарктиды. Как правило, буровые растворы используются всякий раз, когда требуется глубина более ~ 300 метров.

Глубокое керновое бурение льда, то есть до глубин, где требуется использование бурового раствора, обычно выполняется с помощью ЭМ-сверл с подвесным кабелем, в которых используется насос для циркуляции бурового раствора и стружки через сита, разделяющие стружки от жидкости.