Из чего состоит форсунка дизеля

Форсу́нка (от англ. force-pump — нагнетательный насос) — устройство с одним или несколькими калиброванными отверстиями [1] для распыления (пульверизации) каких-либо жидкостей (реже порошка) под давлением, главным образом, жидкого топлива при подаче его в топки паровых котлов, цилиндры двигателей внутреннего сгорания [2] с целью достичь более совершенного его сгорания [3] . Форсунки обеспечивают равномерность подачи топлива и более полное его сгорание [1] . Управляется электромагнитным клапаном или механически.

Используется для распыления топлива (мазута, дизельного топлива, бензина), например в инжекторных системах подачи топлива, осуществляют распыление за счёт высокого давления топлива (несколько атмосфер для подачи бензина или газа при распределённом впрыске в коллектор и сотни — тысячи атмосфер для непосредственного впрыска бензина или дизтоплива) [4] .

В форсунках для мойки автомобилей используется давление 10—20 МПа (100—200 бар) [5] .

Содержание

История [ править | править код ]

Первая работоспособная форсунка была предложена Александром Ильичом Шпаковским в 1864 году. Затем большую роль сыграла форсунка, созданная в 1880 году инженером Владимиром Григорьевичем Шуховым [6] . Форсунка Шухова благодаря технологичности, простоте конструкции и легкости изготовления получила широкое распространение [7] .

Применение [ править | править код ]

- сжигание жидкого топлива [1]

- увлажнение воздуха в вентиляционных устройствах [1]

- борьба с пылью

- покрытие материалов

- очистка и охлаждение газов

- противопожарная защита

- очистка и мойка

- проведение тестов на герметичность

Виды форсунок [ править | править код ]

- механические;

- электромагнитные

- пьезоэлектрические

- гидравлические

По принципу распыливания жидкости форсунки делятся на механические (жидкость с высокой скоростью вытекает в газовую среду), пневматические или паровые (жидкость с малой скоростью подаётся в движущийся поток газа), а также комбинированного типа, так называемые воздушно-механические или паро-механические и с предварительной газификацией [7] / Различают такие форсунки: струйные, вихревые и центробежные [1] .

Принцип действия и область применения [ править | править код ]

Механические форсунки условно делятся на прямого действия и центробежные. Форсунки прямого действия применяются, главным образом, в двигателях внутреннего сгорания. Топливо в них подается со значительно бо́льшим давлением (иногда свыше 100 МПа), чем в центробежных. В центробежных форсунках топливо под давлением (в основном 0,6—6 МПа) закручивается в каналах или вихревой камере и выбрасывается через сопло. Форсунки центробежного типа различаются конструкцией, существуют форсунки с обратным сливом жидкого топлива, с регулируемой площадью закручивающих отверстий, многосопельные, ротационные и другие. Для лучшего диспергирования обычно создаются высокие скорости движения жидкости, что ведёт к уменьшению диаметра выходных отверстий сопел и тангенциальных отверстий вихревых камер, поэтому механические форсунки требовательны к чистоте топлива [7] .

В пневматических (паровых) форсунках диспергирование в основном производится газовой струей. Имеют более громоздкие коммуникации, сложное хозяйство, но менее требовательны к обработке деталей и чистоте топлива [7] .

Пневматические форсунки высокого напора бывают прямоструйными и центробежными. Давление газа составляет как правило 0,3—0,7 МПа, иногда и более. Часто используется пар давлением 0,3—1,2 МПа, иногда до 2,5 МПа. Среди прямоструйных форсунок выделяют так называемые эжекционные форсунки, широко применяемые в энергетике и промышленных печах. Форсунки центробежного типа применяются в камерах сгорания газовых турбин [7] .

Конструкция [ править | править код ]

Форсунки имеют разнообразные конструкции. Конструкция форсунок зависит от целей, для которых они предназначены [1] .

Наиболее важным элементом форсунки является сопло. Как правило, форсунка состоит из одного, реже двух каналов. По первому на выход подаётся распыляемая жидкость, по второму жидкость, пар, газ, который служит для распыления первой жидкости. Чистая, качественная форсунка даёт конусообразный распыл, а факел получается ровный и непрерывный [12] .

Основные характеристики [ править | править код ]

- давление начала впрыска (регулируется, для механических форсунок)

- динамический диапазон работы и минимальная цикловая подача топлива

- время открытия и закрытия (задержка) форсунки

- угол конуса распыливания и дальнобойность факела топлива

- величина распыляемых частиц и распределения топлива в факеле

Форсунка дизельного двигателя [ править | править код ]

Устройство форсунки автомобиля «КрАЗ-255» [16] :

- Корпус.

- Гайка распылителя.

- Распылитель.

- Игла.

- Уплотнительные шайбы.

- Штифт.

- Шток.

- Тарелка.

- Пружина.

- Регулировочный винт.

- Гайка.

- Колпачок.

- Штуцер.

- Втулка.

- Фильтр.

- Уплотнитель штуцера.

Принцип действия форсунки автомобиля «КрАЗ-255»:

Топливо поступает под давлением в кольцевую камеру, образованную между корпусом распылителя и иглой. За счёт давления топлива игла поднимается и сжимает пружину, при этом открываются сопла распылителя, и через них топливо впрыскивается в цилиндр. При снижении давления игла опускается за счёт пружины и собственной массы, закрывает сопла, прекращая впрыск топлива (его давление зависит от сжатия пружины регулировочным винтом).

Устройства и приборы высокого давления

Форсунки дизельного двигателя

Назначение форсунок и требования к ним

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок. Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые.

Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой.

Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин.

В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания — Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями».

В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

Принцип действия многодырчатой форсунки

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость

Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа.

Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

Устройство многодырчатой форсунки

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами.

Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания.

Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло.

Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса.

Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

Форсунка — это элемент системы впрыска, предназначенный для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунки используются в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают:

- электромагнитные форсунки

- электрогидравлические форсунки

- пьезоэлектрические

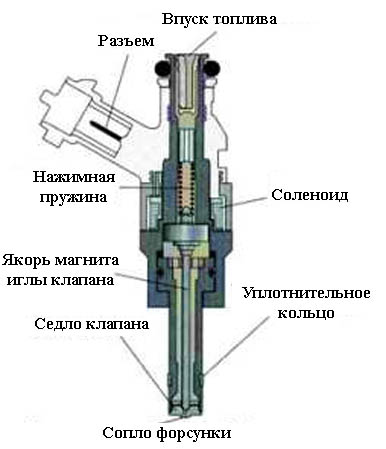

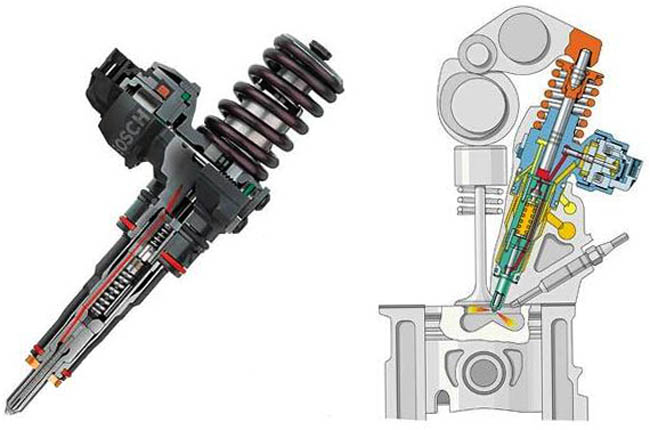

Общий вид форсунки системы «коммон рейл» фирмы «Бош» показан на рисунке.

Рис. Разрез электрогидравлической форсунки фирмы Бош:

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

Форсунка состоит из:

- электромагнита 11

- якоря электромагнита 10

- маленького шарикового управляющего клапана 8

- запорной иглы 2

- распылителя 3

- поршня управляющего клапана 5

- подпружиненного штока 9

Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива. Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

В отличие от бензиновых электромеханических форсунок, в форсунках «Коммон Рейл» электромагнит при давлении 1350 … 1800 кгс/см2 не в состоянии поднять запорную иглу, поэтому используется принцип гидроусиления.

Рис. Принцип действия электрогидравлической форсунки:

а – форсунка в закрытом состоянии; b – форсунка в открытом состоянии; c – фаза закрытия форсунки

При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5. Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8. Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива. Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер. Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается.

На входе топлива в форсунку установлен аварийный ограничитель подачи топлива. Он предотвращает опорожнение аккумулятора через форсунку с зависшей иглой или клапаном управления, а также повреждение соответствующего цилиндра дизеля. В нем используется принцип возникновения разницы давлений по обе стороны от клапана 1 при прохождении топлива через его жиклеры 2. Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.

Рис. Аварийный ограничитель подачи топлива через форсунку

В системах «коммон рейл» первых поколений общее количество горючей смеси, впрыскиваемой в цилиндр, разделялось на предварительное и основное. Однако более гармоничной является такая схема сгорания, когда во время одного рабочего такта горючая смесь будет разделена на возможно большее количество частей. До сих пор добиться этого было невозможно по причине инерционности традиционных форсунок с электромагнитным управлением.

Одним из путей совершенствования системы «коммон рейл» является увеличение быстродействия открытия форсунки. Минимальное время открытия форсунки для электромагнита с подвижным сердечником составляет 0,5 мс, что не позволяет оперативно изменять подачу топлива. Для более быстрого срабатывания форсунки в настоящее время применяется пьезокерамическая форсунка, которая работает вчетверо быстрее.

Известно, что при подаче электрического напряжения на пьезокерамическую пластинку она на несколько микрон изменяет свою толщину.

Пьезоэлемент, являющийся исполнительным элементом форсунки, представляет собой параллелепипед длиной 30…40 мм, состоящий из спеченных между собой 300 керамических пластинок (кристаллов), расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно чтобы воздействовать на иглу форсунки с усилием 6300 Н. При этом для управления пьезоэлементом используют напряжение бортовой сети автомобиля.

Для усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

Электрогидравлическая форсунка с пьезоэлементом показана на. Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

Рис. Разрез пьезоэлектрогидравлической форсунки:

1 – патрубок рециркуляции; 2 – электрический разъем; 3 – стержневой фильтр; 4 – корпус форсунки; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – клапан переключения; 9 – игла форсунки; 10 – амортизатор давления

Увеличение длины модуля исполнительного элемента преобразуется модулем соединителя в гидравлическое давление и перемещение, воздействующие на клапан переключения. Модуль плунжера действует как гидравлический цилиндр. На него постоянно воздействует давление подачи топлива 10 кгс/ см2 через редукционный клапан в обратной магистрали.

Топливо выполняет роль амортизатора давления между плунжером соединителя выпускного дросселя 8 и плунжером клапана 5 в модуле плунжера. Из пустого закрытого инжектора (присутствует воздух) воздух удаляется при стартерном пуске двигателя (с частотой вращения вала стартера). Помимо этого, инжектор наполняется топливом, подаваемым погруженным в топливном баке насосом, проходящим через управляемый обратный клапан против направления потока топлива.

Клапан переключения состоит из пластины клапана, плунжера клапана 5, пружины клапана и пластины дросселя 3. Топливо под давлением протекает через впускной дроссель 4 в пластине дросселя к игле форсунки и в камеру над иглой форсунки. Благодаря этому происходит выравнивание давления над и под иглой форсунки. Игла форсунки удерживается в закрытом положении силой пружины форсунки. При нажиме плунжера клапана 5 открывается канал выпускного дросселя и топливо под давлением вытекает через выпускной дроссель 8 большего размера, расположенный над иглой форсунки. Топливо под давлением поднимает иглу форсунки, в результате чего происходит впрыск. Благодаря быстрым командам на переключение пьезо-электрического элемента за один рабочий такт друг за другом производятся несколько впрысков.

Рис. Принцип работы пьезофорсунки:

1 – игла форсунки; 2 – пружина форсунки; 3 – пластина дросселя; 4 — впускной дроссель; 5 – плунжер клапана; 6 – линия высокого давления; 7 – соединительный элемент; 8 – выпускной дроссель; а – форсунка закрыта; б — форсунка открыта

Из-за особенностей процесса сгорания, присущих дизельным двигателям с турбонаддувом, для уменьшения шума и снижения выброса оксидов азота в цилиндры двигателя перед впрыском основной дозы топлива подается небольшая капля топлива (1…2 мм3) «пилотный впрыск», которая плавно перетекает в распыление остальной части топлива. Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота. Характер процесса двойного впрыска показан на рисунке:

Рис. График процесса двойного впрыска и характер распыления топлива

При холодном двигателе и в режиме, приближенном к холостому ходу, происходит два предварительных впрыска. При увеличении нагрузки предварительные впрыски один за одним прекращаются, пока при полной нагрузке двигатель не перейдет в режим основного впрыска. Оба дополнительных впрыска необходимы для регенерации сажевого фильтра.

Благодаря тому, что пьезофорсунки имеют намного меньшее время срабатывания, чем традиционные электромагнитные, стало возможным разделение горючей смеси на несколько отдельных микродоз: после многократных предварительных впрыскиваний очень небольших количеств горючей смеси следуют либо основное впрыскивание, либо при необходимости многие так называемые «послевпрыскивания».

Рис. Характер протекания процесса многоступенчатого впрыска

Время между предварительным впрыскиванием и основным впрыскиванием составляет 100 мс. Объем топлива, попадающего в цилиндр в момент каждого предварительного впрыскивания, составляет 1,5 мм3. Это делается для равномерного распределения давления в камере сгорания и, соответственно, уменьшения шума, создаваемого в процессе сгорания. После впрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше. Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.

Более того, сейчас стало возможным использовать до семи тактов впрыска вместо трех за один рабочий процесс. Благодаря этому появляются новые возможности для увеличения номинальной мощности двигателя и еще более точного контроля за составом отработавших газов.

Новое поколение форсунок позволяет регулировать не только количество впрыска по времени и его фазы, но и управлять подъемом иглы, что позволяет более четко управлять процессом впрыска.

В настоящее время производители дизельной топливной аппаратуры, например фирма Бош, разработала системы Common Rail с давлением впрыска до 2500 кгс/см2. В этих системах форсунка отличается от традиционной тем, что максимальное давление создается не гидроаккумуляторе, а в самой форсунке. Она снабжена миниатюрным гидроусилителем давления и двумя электромагнитными клапанами, позволяющими варьировать момент впрыска и количество топлива в пределах одного рабочего цикла. Таким образом, здесь совмещены принципы работы Common Rail и форсунки.

Другим направлением форсунок фирмы Bosch является устройство в форсунках небольшого напорного резервуара, сокращающего обратный ход к циклу низкого давления. Это позволяет увеличить давление впрыска и КПД системы.

Форсунки с повышенным давлением впрыска соответствуют нормам Евро-6.

Материалы деталей форсунок дизелей

Форсунки дизелей в основном устанавливают в крышках двигателей, которые находятся в неблагоприятных температурных условиях, так как стенки расположенных в них камер сгорания воспринимают большие потоки тепла, а осуществить интенсивное охлаждение крышек из-за сложной их конфигураций не всегда удается. Кроме того, распылитель форсунки выходит непосредственно в камеру сгорания и омывается горячими газами, в результате чего температура в некоторых его местах может быть значительной. Детали закрытых форсунок воспринимают большие усилия от пружины, под действием которых игла форсунки садится на гнездо с значительным ударом, а также от топлива, сжимаемого до очень высокого давления. Игла форсунки, ее направляющая, конусный наконечник и гнездо в процессе работы сильно изнашиваются. Особенно в тяжелых условиях находится седло иглы, обычно всегда нагретое и воспринимающее большие ударные нагрузки при посадке.

Высокие скорости истечения топлива через сопловые отверстия приводя к износу и разрушению сопловых отверстий. При длительной эксплуатации форсунок установлены неравномерные износы направляющей поверхности распылителя и наружной поверхности иглы, уплотнительных конусов иглы и распылителя, кромок сопловых отверстий. В результате нарушается стабильность регулировочных параметров, происходит неплотное прилегание иглы, вызывающее нечеткую отсечку подачи, подтекание сопла и его закоксовывание. Износ седла приводит к изменению положения штифта в отверстии распылителя и нарушению геометрических параметров факела.

Для изготовления деталей форсунки следует выбирать более качественные материалы, обладающие высокими прочностными свойствами, сохраняющимися при повышенных температурах и давлении, сопротивлением удару, износоустойчивостью и жаропрочностью, высокой, твердостью. Эти материалы должны сохранять геометрические размеры при эксплуатации и хранении, хорошо обрабатываться и обладать высокой антикоррозионной стойкостью. Чтобы уменьшить припуски для доводочных операций, деформации материалов после их термической обработки должны быть минимальными.

Сопло, отдельно выполняемое, изготовляют из сталей ХВГ, ШX15 или P18 (ГОСТ 19265—73). Сопло с корпусом распылителя выполняют из сталей ХВГ или ШХ15-4.

Гайка крепления сопла или распылителя воспринимает большие усилия затяжки и значительные потоки тепла от распылителя. Изготовляют ее из легированных сталей и стали 45.

Корпус распылителя преимущественно изготовляют из стали 18X2h5BA. Заменителем может быть сталь ХВГ.

Иглу распылителя выполняют из сталей ШХ15, ХВГ и Р18. Заменителем является сталь Р9.

Твердость сопла, иглы и корпуса распылителя, изготовленных из сталей ШХ15, ХВГ, Р18, должна быть не менее HRC 60-65. Корпус распылителя, изготовленного из хромоникельмолибденовой стали, подвергают цементации с глубиной поверхностного слоя в пределах 0,5—0,9 мм. Установлено, что в условиях работы прецизионных узлов, когда имеется много абразивных частиц в топливе, эти стали (ХВГ и ШХ15) сравнительно быстро изнашиваются, поэтому они не удовлетворяют полностью современным требованиям обеспечения надежной работы этих узлов.

Корпус форсунки выполняют из кованной или штампованной заготовки. Материалом для корпуса служат стали 45 и 12Xh4A. Первая из них после термообработки должна иметь твердость НВ 170—285, а вторая — после цементации торца на глубину 1,1—1,6 мм и закалки его — HRC 56. Твердость остальных поверхностей корпуса, изготовленного из стали 12Xh4A (ГОСТ 4543—71), должна составлять HRC 26—40.

Пружину форсунки, воспринимающую большие периодические нагрузки динамического характера, изготовляют из шлифованной и полированной стальной проволоки марки 50ХФА (ГОСТ 14959—79). После изготовления пружины ее закаливают до твердости HRC 43—47. Заменителем этой стали может служить сталь 60С2А (ГОСТ 14959—79). С целью повышения усталостной прочности и долговечности пружины подвергают поверхностному упрочнению дробеструйной обработкой или азотированием на глубину 0,15—0,30 мм. Большим недостатком форсуночных пружин является их осадка в процессе эксплуатации, приводящая к изменению давлений начала подъема и посадки иглы. Для повышения несущей способности пружин применяют в ряде случаев заневоливание, способствующее перераспределению напряжений по сечению витков. Оно состоит в том, что пружину обжимают до появления в поверхностном слое напряжений, превосходящих предел текучести, и выдерживают в обжатом состоянии в течение длительного времени.

Стержень толкателя воспринимает большие нагрузки от пружины и сжатого топлива. Торцы стержня подвергаются смятию и интенсивно изнашиваются. В связи с тяжелыми условиями работы стержень необходимо изготовлять из высококачественных сталей ХВГ и ШХ15 с твердостью трущихся торцовых поверхностей не ниже HRC 56.

Винт пружины воспринимает большие нагрузки и работает в таких же условиях, как и стержень толкателя. Изготавливают его из сталей ШХ15 и ХВГ.

Термическая и механическая обработка деталей форсунки

Термической обработке подвергают те детали или части их, которым необходимо придать поверхностную твердость, износостойкость и коррозионную стойкость.

После предварительной механической обработки детали поступают в термическое отделение, в котором их подвергают цементации и закалке. Термически обрабатывают торцы стержня толкателя, пружину и ее винт, торец корпуса форсунки и распылителя в месте контакта, сопло, иглу, корпус распылителя. Наибольшее внимание уделяется термической обработке прецизионной пары форсунки — иглы и ее направляющей.

Для нагрева деталей под закалку применяют соляную ванну, состоящую из 50—60% КСl, 40—50% NaCl с добавкой до 2% K4Fe(CN)6 при температуре 830—840°С, в которой их выдерживают в течение 12—14 мин. После нагрева детали в течение 5—10 мин охлаждают в масле, промывают и подвергают отпуску в масле при температуре 160+10°С в течение одного часа с последующим охлаждением на воздухе.

Малоуглеродистые стали перед закалкой подвергают цементации в твердом карбюризаторе с содержанием 1—5% ВаСО3 при температуре 900±10 С с прогревом в течение 120 мин, выдержкой нагретой детали в печи в пределах 210—240 мин и последующим охлаждением на воздухе до температуры окружающей среды.

Для исключения излишних деформаций деталей прецизионной пары в процессе сборки и эксплуатации форсунок, которые могут привести к интенсивному износу трущихся поверхностей и стабилизации размеров, применяют обработку холодом и старение.

При обработке холодом термически обработанную деталь погружают в среду с температурой —65+—100°С, выдерживают там до 30 мин и нагревают естественно на воздухе до нормальной температуры. При этом процессе наиболее полно происходит превращение остаточного аустенита в мартенсит. После обработки холодом детали подвергают новому отпуску в масляной ванне при температуре 100°С в течение 210 мин с последующим охлаждением, промывкой и просушиванием. Затем детали подвергают старению, часто двукратному. Старение ускоряет завершение превращений в стали и способствует стабилизации размеров. Процесс старения состоит в нагреве детален в масле до температуры 130—180°С и выдержке в течение 5—25 ч с последующим охлаждением на воздухе до комнатной температуры.

Механическая обработка деталей форсунок должна быть тщательной. Пружину форсунки изготовляют с неравномерностью шага рабочих витков, не превышающей 0,2 мм; неперпендикулярностью торцов пружины к ее оси не более 0,15 мм; непараллельностью торцов между собой не более 0,1 мм. Опорные концы пружины должны прилегать не менее чем на 0,75 длины окружности. Плоскостность уплотняющих поверхностей проверяют стеклянной пластиной для интерференционных измерений. Допускается не более трех интерференционных полос.

Технические условия на изготовление отдельных деталей форсунки разрабатывают на каждом заводе применительно к конкретной форсунке и указывают на рабочих чертежах.

Конспкт лекции Форсунки дизелей. Назначение принцип действия конструкции

Форсунки дизелей. Назначение принцип действия

Форсунки устанавливаемые в цилиндровой крышке, служат для впрыска и распыливания топлива. Топливо подается к форсунке насосом и распыливается, проходя через отверстия малого диаметра сопла распылителя. Форма и длина струи, тонкость распыливания зависят от давления впрыска, диаметра сопловых отверстий и их расположения, вязкости и плотности топлива. Для того чтобы вся порция топлива впрыскивалась в цилиндр при достаточно высоком давлении, канал, по которому топливо поступает к сопловым отверстиям, запирается иглой, нагруженной пружиной. Форсунки с запорной иглой называются форсунками закрытого типа; по способу запирания иглы их подразделяют на форсунки с механическим запором и гидрозапорные.

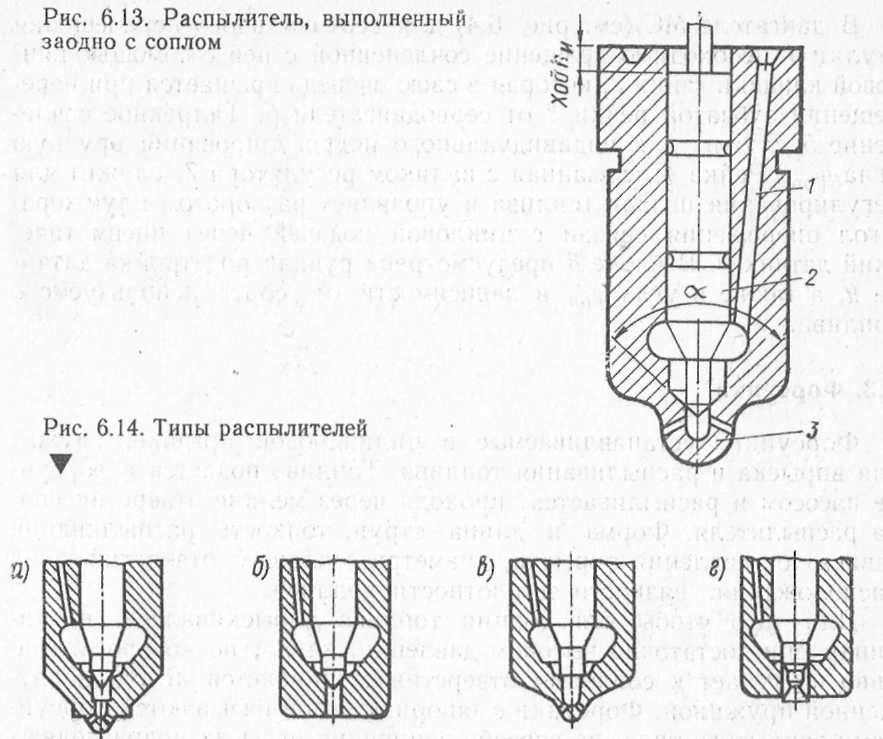

Распылители могут выполняться цельными (рис. 6.13) или составными. У цельного корпус 1 составляет одно целое с направляющей иглы 2 и сопловым наконечником 3. У составного распылителя сопловой наконечник съемный.

По типу запорных органов распылителей форсунки можно разделить на два вида:

клапанные (рис. 6.14. с, б, в), у которых запорная игла (клапан) и сопловые отверстия (одно или несколько) — постоянного сечения. Угол запорной поверхности конусной иглы а = 60° (см. рис. 6.14. а, б), у форсунки с плоским гнездом а =180° (см. рис. 6.14, в)

с штифтовым распылителем с коническим штифтом (рис. 6.14, г), имеющим переменную площадь истечения и переменный конус струи (а = 4 — 30°).

Одноструйные штифтовые распылители применяют в дизелях с предкамерным или вихрекамерным смесеобразованием, клапанные многоструйные (число сопловых отверстий 3-12) распылители с конусной или плоской запорной поверхностью — в дизелях с нераздельными камерами. Диаметр сопловых отверстий от 0,15 мм у маломощных дизелей до 1,1 мм у мощных малооборотных. Подъем иглы  = 0,4 — 1,4 мм. У форсунок дизелей с относительно небольшим диаметром цилиндра (D<400, мм), неохлаждаемые распылители. Циркуляционное охлаждение распылителей водой, топливом, или маслом применяют при использовании тяжелых топлив и в дизелях с большими размерами цилиндров.

= 0,4 — 1,4 мм. У форсунок дизелей с относительно небольшим диаметром цилиндра (D<400, мм), неохлаждаемые распылители. Циркуляционное охлаждение распылителей водой, топливом, или маслом применяют при использовании тяжелых топлив и в дизелях с большими размерами цилиндров.

Прецизионную пару игла-направляющая выполняют с минимальными зазорами (4-6 мкм). Пара составляет единый комплект, и замена отдельных ее элементов недопустима.

В закрытом состоянии, игла должна обеспечивать, полную, герметичность, исключающую возможность подтекания топлива между запорными поверхностями, иглы и гнезда, достаточную – плотность между иглой и направляющей, чтобы избежать значительных утечек топлива. Эти условия должны сохраняться во время эксплуатации в течение длительного времени (срок работы до переборки 1500—4000 ч).

Игла и направляющая работают на смятие, истирание и ударную нагрузку, при высоком давлении (до 150 МПа), большой скорости протекания топлива (до 200 м/с) и температуре (100—150 °С). Поэтому материал распылителя должен иметь высокую твердость, износостойкость, способность сохранять, геометрическую форму. Для изготовления распылителей применяют легированные стали. После изготовления детали подвергают цементации и дополнительной обработке холодом и старением. В целях уменьшения эрозионного разъедания сопловых отверстий отдельно выполненные сопловые наконечники изготавливают из стеллита

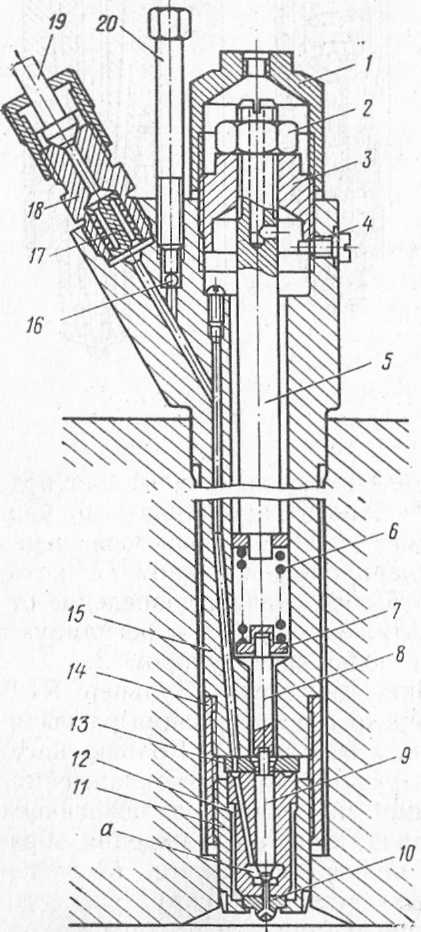

Неохлаждаемая форсунка устроена следующим образом (рис. 6.15). К корпусу 15 с помощью накидной гайки 14 крепят соплодержатель 11. Внутри его находится составной распылитель, состоящий из иглы 9, ее направляющей 12 и соплового наконечника (сопла) 10. Упор 13 служит для ограничения хода иглы устройство состоит из пружины 6 и штока 8. Нижняя тарелка 7 пружины опирается на верхний заплечик штока, верхняя упирается в упор 5 регулирующего устройства, которое состоит из стакана 3, ввернутого в корпус форсунки и зафиксированного стопором 4. Подвижный верхний упор 5, ввернутый в стакан 3, регулирует натяжение пружины и стопорится гайкой Регулировочное устройство сверху закрыто колпаком 1. Трубка высокого давления 19 штуцером 18 прикрепляют к корпусу форсунки. Фильтр высокого давления 17 (состоит из центрального патрона, и втулки, между которыми есть узкие щели) задерживает частицы окалины и продукты эрозионного износа, попадающие в топливо в системе высокого давления.

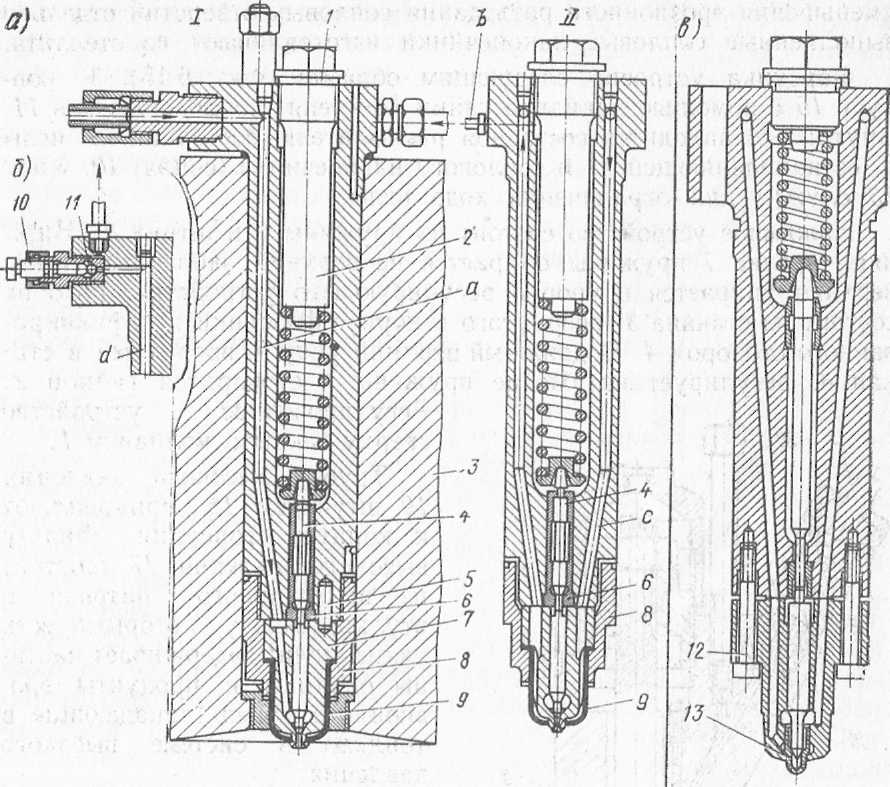

Через корпус форсунки и распылитель проходит топливо подводящий канал в полость а. Устройство для удаления воздуха из форсунки состоит из канала в верхней части корпуса, закрытого шариковым клапаном 16, прижатым к корпусу болтом 20. В форсунке двигателя Зульцер RD (рис. 6.16, а, 1, II, б) цельный распылитель 7 вместе с колпачком 9 прижат к корпусу 3 накидной гайкой 8. Между колпачком и распылителем имеется полость, через которую циркулирует охлаждающая вода. Шток 4 нажимного устройства помещен во втулке 6, ограничивающей ход иглы.

В корпусе форсунки и распылителе имеются каналы для подвода и отвода охлаждающей воды — с, подвода топлива — а, удаления воздуха d, отвода топлива — b, просочившегося через распылитель. Канал d запирается шариковым клапаном 11, который прижимается болтом 10. Штифт 5 обеспечивает совпадение отверстий в корпусе и распылителе. Натяжение пружины, регулируют изменением толщины шайбы 1 под подвижным упором 2.

Рис. 6.15. Форсунка неохлаждаемая

В новой конструкции, форсунки двигателя. Зульцер RLB (рис. 6 16 ,в) в целях исключения перекоса и деформации распылитель затягивают не накидной гайкой, а болтами 12. Колпак, насаживаемый на распылитель и образующий полость охлаждения, ввиду наблюдавшихся в эксплуатации подтеканий охлаждающей воды в месте посадки, из сопла убран. Полость охлаждения образована непосредственно в корпусе. Сопловой наконечник 13 сделан съемным. Входные, кромки; сопловых отверстий скруглены, что способствует меньшему дросселированию давления топлива, сохранению в течение, длительного времени постоянства давления впрыска и длины струи. Более компактная струя позволила увеличить число сопловых отверстий и уменьшить их диаметр. Топливо по каналам в корпусе и распылителе форсунки поступает в полость под иглой и давит на верхний конус иглы. Преодолевая сопротивление пружины, игла поднимается, открывая сопловой канал, — происходит впрыск топлива в цилиндр. После отсечки в насосе давление топлива падает и пружина запирает иглу.Давление открытия иглы указано в формуляре двигателя. Для двигателей с неразделенными камерами сгорания его пределы 15-30 МПа, Регулируют давление на стенде изменением силы затяжки пружины. После открытия игла давление впрыскивания возрастает в 2—3 раза вследствие сопротивления при проходе топлива через малые сопловые отверстия.

Максимальное давление впрыскивания зависит от скорости плунжера. На режиме полного хода в зависимости от способа смесеобразования, быстроходности и конструкции топливной системы при разделенных камерах сгорания и одноструйных или штифтовых форсунках оно равно 8—20 МПа, при неразделенных камерах и многоструйных форсунках 50— 160 МПа.

Рис. 6.16. Форсунки дизелей Зульцер

Воздух из форсунки удаляют перед пуском двигателя, прокачивая вручную ТНВД (при открытом воздушном клапане) до появления сплошной струи топлива из отверстия в корпусе форсунки (см. рис.6.16, б). Иглу проверяют периодически, так как во время работы двигателя она может зависнуть (из-за плохой фильтрации топлива, коррозии иглы, перегрева распылителя), что приведет к подтеканию форсунки, ухудшению распыливания и сгорания топлива.

Использованная литература

Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 1. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2007.- 260 с.

Стр. 185-186

Возницкий И. В. Судовые дизели и их эксплуатация / И.В.Возницкий, Е.Г.Михеев – М.:Транспорт, 1990. — 360 с

Стр. 124-128

Назначение и устройство топливных форсунок

Форсункой (инжектором) называется механический распылитель газа или жидкости. Используется форсунка для распыления топлива (бензина, дизельного топлива, мазута), например, в инжекторных системах, подающих топливо. Распыление она осуществляет за счет высокого давления (для бензина – несколько атмосфер, для дизельного — сотни — тысячи атмосфер).

Важный элемент форсунки — сопло. Форсунка состоит из одного канала, реже – двух. По первому распыляемая жидкость подается на выход, по второму – пар, жидкость, газ, служащие для распыления первой жидкости. Качественная и чистая форсунка распыл дает конусообразный, факел получается непрерывный и ровный.

Нескольких видов форсунок

- пьезоэлектрические,

- электромагнитные,

- гидравлические.

Главная задача топливных форсунок – распылить топливо на мелкие частицы в воздушном тракте двигателя (в нужном месте) или непосредственно в цилиндрах. Форсунки бензинового и дизельного двигателей функции выполняют примерно одинаковые. Но по принципу действия и конструкции они совершенно разные.

Принцип работы топливных форсунок

- Топливо с высоким давлением от насоса переходит в штуцер, по системе каналов оно попадает затем в полость распылителя;

- Игла распылителя, поджатая пружиной, закрывает дальнейшее передвижение топлива;

- С помощью насоса давление топлива увеличивается и становится способным поднять иглу над седлом и преодолеть сопротивление пружины;

- Топливо впрыскивается в цилиндр, давление снова падает, игла садится на седло и, запирая систему, подачу топлива отсекает;

- Для повторения процедуры нужно продолжать нагнетать топливо.

Распылитель форсунки можно дешево и быстро купить с помощью онлайн сервиса. Вам необходимо указать только список нужных запчастей и данные автомобиля и отправить форму запроса.

Отправленный запрос будет перенаправлен автомагазинам, зарегистрированным на сайте. Если данный распылитель будет в наличии или возможно доставить его под заказ, с вами свяжется продавец, расскажет об условиях поставки и назовет цену. Вам останется только сравнить цены и выбрать оптимальную.

Чем отличается инжектор от форсунки?

Система впрыска топлива сменила устаревшую карбюраторную систему подачи топлива. Начиная с 80х годов прошлого столетия, система впрыска стала быстро распространяться и сегодня используется во всех бензиновых и дизельных двигателях автомобилей. Это стало возможным благодаря развитию электроники. В этой системе топливо подается в камеру сгорания двигателя дозировано под давлением через форсунки. Такой способ подачи называют инжекторным. Основное достоинство инжекторной системы в том, что топливо расходуется экономно, а выхлопные газы менее токсичны.

Что такое форсунка

Форсункой называют регулируемый распылитель жидкого или газообразного вещества. Область применения форсунки достаточно широкая: разбрызгивание воды, нанесение декоративных покрытий, очищение и охлаждение различных предметов и устройств, например, машин, удаление пыли.

Устройство форсунки

Наибольшее распространение устройство получило благодаря массовому применению в современных автомобилях бензиновых и дизельных двигателей с системой подачи топлива инжекторного типа. Форсунка является конечным звеном системы и непосредственно подает распыленное топливо дозированными порциями от топливного насоса в двигатель.

Форсунка характеризуется:

- Временем срабатывания на открытие и закрытие.

- Дальностью распыления и углом распыляющего конуса (факела).

- Мелкостью распыления вещества в факеле.

- Динамикой и цикличностью подачи.

Конструкция форсунки состоит из сопла, электромагнитного клапана с иглой для регулировки и двух каналов. По одному каналу подается распыляемое вещество (топливо, газ или вода), а по второму «носитель» – воздух, за счет которого вещество распыляется ровным факелом. Соединение компонентов двух каналов образует воздушно-топливную смесь.

Виды и отличия форсунок

Классифицируют форсунки по типу подачи:

- Механические.

- Электромагнитные.

- Электрогидравлические.

- Пьезоэлектрические.

Используется электромагнитная форсунка с бензиновым двигателем. Работает форсунка с помощью программы, зашитой в электронном блоке. Этот блок подает напряжения на обмотку клапана. Возбуждаемое электромагнитное поле отжимает пружину и поднимает клапан с иглой. Через свободное сопло впрыскивается топливо. Напряжение снижается и игла опускается на седло.

Электрогидравлическая форсунка работает в дизельных двигателях. Базовыми узлами конструкции являются два дросселя: впускной и сливной, электромагнитный клапан и камера управления. У данного типа форсунок прижим иглы к седлу обеспечивает давление топлива. С блока управления идет сигнал и через сливной дроссель из камеры управления топливо поступает в сливную магистраль. Впускной дроссель задерживает выравнивание давления в камере управления и подающей магистрали. Усилие прижима на поршне уменьшается и клапан открывается, топливо подается.

Пьезоэлектрическая форсунка считается наилучшей конструкцией для впрыска и применяется в дизельных двигателях. Основное ее достоинство в скорости срабатывания, превышающей скорость электромагнитного клапана в 4 раза. За счет этого обеспечивается точное дозирование подаваемого топлива и возрастает число впрысков в течение цикла.

В корпус форсунки вмонтирован пьезоэлемент, обеспечивающий управление, Устройство состоит из толкателя, клапана переключения, иглы и пьезоэлемента, собранных в одном корпусе. В закрытом положении давление топлива прижимает иглу к седлу, подобно устройству электрогидравлической форсунки.

Под действием напряжения, поступающего на пьезоэлемент происходят колебания длины пьезокристала, что связано с усилием на поршне толкателя. Регулировочный клапан смещается, топливо уходит в сливную магистраль. Происходит разрежение давления и игла поднимается, освобождая сопло. Порция топлива подается в двигатель.

Объем порции топлива зависит от времени воздействия на пьезоэлемент и давления в топливной рампе.

Инжектор

Инжектор (Inject–вдувать, впрыскивать) – это по сути форсунка, то есть устройство распыления топлива или составлющая инжекторной системы, подающей топливо методом впрыска в двигателях внутреннего сгорания. Инжектором еще называют всю систему впрыска.

Инжектор включает в себя несколько форсунок, установленных под каждым цилиндром. Они объединены с помощью топливной рампы, соединенной с бензонасосом.

Работу системы контролируют датчики и передают сведения в электронный блок управления, регулирующий открытое и закрытое положение форсунок. Цикличное наполнение в цилиндрах контролирует датчик массового наполнения. Он следит за расходом воздуха и в соответствии с этим рассчитывает наполнение цилиндра. Датчик, контролирующий температуру охлаждающей жидкости следит за включением электровентилятора и подачей топлива.

Типы систем впрыска разделяют в зависимости от места подачи горючего и числа сопел:

- Одноточечные или моновпрыск.

- Многоточечные или распределенные.

- Прямые или непосредственные.

Одноточечный(центральный) впрыск обеспечивает одной форсункой все цилиндры. Многоточечный, когда к каждому цилиндру подведена своя форсунка. При непосредственном типе горючее через форсунки попадает прямо в цилиндры.

Самым простым считается одноточечный впрыск, потому что имеет мало электроники, но и менее эффективный.

Многоточечная система осуществляет более мощный впрыск. Самая экономичная и сложная система. Установка такой системы повышает производительность двигателя на 10%. Основные ее преимущества в автоматической настройке и точном наполнении цилиндров. Двигатель разгоняется благодаря этому гораздо быстрее. Близкое расположение впускных клапанов уменьшает потери на оседание и подача топлива осуществляется рационально.

Вывод

Инжектор и форсунка выполняют одинаковое действие, периодически подают порцию вещества. Их иногда даже объединяют в одно понятие. Понятие инжектора больше связано с автомобильной тематикой.

Различие между инжектором и форсункой в том, что форсунка это элемент в системе подачи топлива. А инжектор является более широким названием всей системы впрыска.