Форсунки двигателя автомобиля, виды форсунок двигателя, принцип работы. Виды топливных форсунок. Какие бывают топливные форсунки? Принцип работы.

Автомобильная форсунка — устройство, отвечающее за непосредственное распыление горючего внутри камеры сгорания. На сегодняшний день существует несколько модификаций данного устройства. Об этом далее в статье.

Система впрыска топлива, из чего состоит система впрыска

Топливная система состоит из таких элементов:

- Топлипроводы.

- Топливный бак.

- Топливный насос.

- Топливные фильтры.

- Устройство для смешивания воздуха и топлива.

- Регулятор давления топлива.

- Впускной коллектор.

- Воздушный фильтр.

- Датчики.

- Глушитель шума выпуска отработанных газов.

Зависимо от используемого устройства для смешивания воздуха и топлива существует три вида топливных систем:

- Аккумуляторная топливная система — применяется в дизельных моторах.

- Карбюраторная топливная система — применяется в карбюраторных моторах.

- Инжекторная топливная система — применяется в бензиновых моторах. В данном случае за смешивание воздуха и горючего отвечает форсунка.

Непосредственный впрыск или для чего нужны форсунки в двигателе

Непосредственный впрыск — модифицикация распределенного впрыска горючего, где горючее впрыскивается в цилиндры напрямую. Форсунка — основной связывающий компонент между топливным насосом и мотором. Главное предназначение форсунок:

- Обеспечение правильной струи (количество, давление, угол) смеси.

Виды форсунок и их назначение

- Электромагнитные.

- Механические.

- Гидравлические.

- Пьезоэлектрические.

Электромагнитная форсунка, устройство и принцип работы

Подобные электромагнитные устройства применяют, как правило, на бензиновых моторах, в том числе и с непосредственным впрыском. Такой тип оборудования имеет довольно простую конструкцию, состоящую из:

- Сопло форсунки.

- Игла.

- Уплотнение на корпусе.

- Корпус форсунки.

- Якорь от электромагнита.

- Специальная пружина.

- Электромагнитная обмотка возбуждения.

- Электрический разъем.

- Сетчатый фильтр.

Сопло осуществляет разбрызгивание топлива. Именно от качества работы данного компонента зависит работа всего устройства. Сетчатый фильтр фильтрует горючее, проходящее через форсунку.

ЭБУ, соответствуя заложенному ранее алгоритму, в необходимый момент обеспечивает подачу напряжения к обмотке возбуждения клапана. В процессе этого возникает электромагнитное поле, преодолевающее усилие пружины, после чего затягивает якорь с иглой, что освобождает сопло. После всего этого производится впрыск топлива. Когда напряжение пропадает, игла форсунки возвращается на седло с помощью пружины.

Бензиновая форсунка в разрезе

- Сетчатый фильтр.

- Сопло форсунки.

- Уплотнение.

- Игла форсунки.

- Корпус форсунки.

- Якорь электромагнита.

- Обмотка возбуждения.

- Пружина.

- Электрический разъем.

Форсунка дизеля, виды форсунок дизельных двигателей, устройство и принцип действия

На дизельных моторах, а том числе и на тех, которые оснащены системой впрыска «Common Rail», применяют электрогидравлические форсунки. В конструкцию данного устройства входит — электромагнитный клапан, камера управления, а также сливная и впускная дроссели.

Принцип работы такого оборудования основывается на использовании давления топлива при впрыске, а также, после его прекращения. В исходном положении электромагнитный клапан полностью закрыт и обесточен, игла прибора прижата к седлу при помощи давления на поршень горючего в камере управления. Впрыск топлива в таком положении не производится. Стоит отметить, что давление горючего на иглу, в данной ситуации, меньше давления, которое производится на поршень, в результате разности площадей контакта.

После команды ЭБУ, срабатывает электромагнитный клапан и производится открытие сливной дроссели. Топливо, которое находится в камере управления, при этом, вытекает через дроссель в сливную магистраль. Впускной дроссель является препятствием, чтобы осуществилось быстрое выравнивание давлений во впускной магистрали и камере управления. Постепенно происходит уменьшение давления на поршень, однако давление горючего, осуществляемое на иглу, не изменяется, в результате чего осуществляется поднятие иглы и впрыск горючего.

Пьезофорсунка, устройство

В конструкцию пьезофорсунки входят такие компоненты:

- Канал подачи топлива.

- Электрический разъем форсунки.

- Микрофильтр.

- Канал обратки.

- Пьезоэлемент.

- Поршень толкателя.

- Поршень клапана.

- Пружина клапана.

- Переключающий клапан.

- Блок дросселей.

- Пружина иглы распылителя.

- Огнеупорная шайба.

- Игла распылителя.

Пьезофорсунка, принцип работы

Работа управляющего клапана форсунки основана на известном пьезоэлектрическом эффекте, применяемому, например, в газовых зажигалках. Человек пальцем нажимает на кнопку, которая деформирует рабочий компонент из диэлектрика. В результате этого возникает заряд, используемый для воспламенения газа.

В пьезоэлектрических форсунках применяется т. н. обратный пьезоэлектрический эффект. Напряжение подается на диэлектрик, что содействует деформации материала. С ним соединен шток клапана, который способен подниматься, если ток подается на форсунку.

Пьезофорсунка, достоинства

- Высокий КПД форсунки.

- Снижение шума в процессе работы мотора.

- Возможность перемены давления впрыска.

- Увеличение быстродействия форсунки.

СУДОРЕМОНТ ОТ А ДО Я.: Форсунка.

Форсунка дизеля — устройство, служащее для подачи и распыления топлива в цилиндре дизеля.Форсунка дизеля:

1 — распылитель; 2 — гайка накидная; 3 — игла; 4 — толкатель; 5 — корпус форсунки; 6 — пружина; 7 — контргайка; 8 —- винт регулировочный; 9 — верхняя крышка; 10 — канал подвода топлива

Основными дефектами форсунок являются: изнашивание, коррозия иглы и сопловых отверстий распылителя, их закоксовывание; риски, царапины на сопрягаемых поверхностях игла-распылитель;трещины в корпусе форсунки и распылителя; нарушение плотности соединения между торцами корпуса распылителя и форсунки; ослабление затяжки пружины; деформация или поломка пружины; зависание иглы в закрытом нижнем положении; зависание иглы в открытом верхнем положении.

Обнаружив на работающем дизеле цилиндр с изменившимися параметрами рабочего процесса, дизель останавливают, снимают форсунку (при наличии двух форсунок снимают обе) и производят её проверку на испытательном стенде, где можно проверить все перечисленные дефекты.

При отсутствии испытательного стенда рекомендуют использовать топливный насос высокого давления (ТНВД), установив на него трубку с тройником и манометром. Перед опрессовкой форсунки следует проверить плотность нагнетательного клапана ТНВД.

Установив форсунку на стенд и прокачивая через неё топливо, проверяют затяжку нажимной пружины иглы форсунки по давлению впрыска топлива; если затяжка пружины ослабла, то давление впрыска будет ниже рабочего.

Давление впрыска, которое зависит от типа дизеля и конструкции форсунки, регулируют затяжкой пружины регулировочным болтом.

Давления начала впрыскивания топлива форсункой дизелей (МПа)

Плотность пары игла-распылитель проверяют по времени падения давления топлива в трубопроводе и в форсунке, которое указывают в инструкции по эксплуатации. При отсутствии этого параметра принимают время падения давления топлива в 5,0 МПа для новых пар за 15 с и для пар, находящихся в эксплуатации — за 5 с.

С целью проверки засорения отверстий в распылителе необходимо обернуть соплодержатель форсунки листом бумаги в один слой и резким нажатием на рычаг привода топливного насоса подать порцию топлива в форсунку. При правильном расположении отверстий в сопле их отпечатки на развёрнутом листе бумаги будут лежать на одной линии на равных расстояниях друг от друга.

Засорённые отверстия подлежат прочистке специальной иглой. Прочистка отверстий сопла без его разборки запрещается.

Для проверки форсунки на отсутствие подтеканий необходимо после её прокачки обтереть сопло насухо, а затем произвести пять-шесть подач топлива. Капля топлива на конце сопла указывает на подтекание. Чтобы подтекание устранить, необходимо разобрать форсунку и притереть детали.

Гайку распылителя рекомендуется ставить на специальной пасте «Моликоте», или на графите с цилиндровым маслом, затягивать и отдавать при отжатой пружине форсунки.

При сборке форсунки необходимо определить высоту подъёма иглы. Высоту подъёма иглы устанавливают в соответствии с инструкцией по эксплуатации дизеля, и она составляет:

— 0,2-0,3 мм для форсунки с плоской посадкой иглы;

— 0,4-0,5 мм для форсунок с конической посадкой иглы;

— 0,6-0,7 мм для форсунок с конической посадкой иглы (для тихоходных крейцкопфных дизелей).

В настоящее время высокомощные судовые малооборотные дизели фирмы «Бурмейстер и Вайн», а также перспективные дизели «МАН — Бурмейстер и Вайн» оборудуют форсунками без системы охлаждения, это главное принципиальное отличие их от общепринятой традиционной конструкции форсунки. Эта форсунка обеспечивает циркуляцию нагретого (105-120 С) тяжёлого топлива на неработающем дизеле и не требует дополнительных элементов системы охлаждения (два насоса, цистерна, трубопроводы, контрольно-измерительные приборы и приборы автоматики).

Однако конструкция такой форсунки имеет девять мест притирания сопрягаемых поверхностей, для чего требуются специальные оправки. Тогда как в традиционных конструкциях форсунок количество притираемых поверхностей 6-7. Для неохлаждаемых форсунок, из-за сложности притирания сопрягаемых поверхностей и применения специального притирочного материала, предпочтительней устранять их дефекты в заводских условиях.

Восстановление запирающего конуса иглы распылителя. Запирающий конус иглы распылителя должен создавать надёжный линейный контакт (по окружности) с запирающим конусом (седлом) корпуса распылителя, для обеспечения своевременного и чёткого прекращения подачи топлива в камеру сгорания, исключая пульсации и негерметичность распылителя.

Восстанавливают конус иглы на станке для восстановления распылителей фирмы «Хартридж» (Англия) модели НН009, который производит шлифование запирающего конуса иглы распылителя на любой угол от 20 до 180 градусов . Как у отечественных, так и у зарубежных распылителей, номинальный угол запирающего конуса равен 60 или 90 градусам . Игла располагается на F-образном блоке и должна вращаться только в процессе шлифования. При необходимости выполняют лёгкую шлифовку торца хвостовика.

Шлифовку выполняют правым углом шлифовального круга, который должен быть предварительно заправлен при помощи устройства для угловой правки круга.

Цилиндрическая поверхность служит базой при шлифовании конуса, которая часто деформируется под воздействием форсуночной пружины и теряет округлость.

Для компенсации потери угла при сопряжении игл с корпусами фирма «Хартридж» рекомендует при шлифовке игл увеличить углы на 10 градусов . Если конус иглы 60, следует шлифовать под углом 60 градусов.

На посадочное место конуса иглы наносят небольшое количество тонкой притирочной пасты (1-3 мкм). Осторожно корпус распылителя одеть на иглу и, придерживая корпус пальцами, включить станок. При слабом нажиме на корпус (позвольте корпусу вращаться в пальцах в течение 5 сек), на кромке конуса иглы образуется узкая (1-2 мм) полоска. При сильном нажиме полоска расширится вниз по конусу иглы и седла.

Игла считается исправной, если при осмотре под микроскопом в непосредственной близости от острой (чёткой) кромки конуса можно увидеть блестящую, неразрывную линию, и светлую, образованную притиркой, поверхность.

Восстановление запирающего конуса корпуса распылителя. Цель — создание надёжного линейного контакта (по окружности) с запирающим конусом иглы и обеспечение герметичности распылителя.

Запирающий конус корпуса распылителя (седло) не должен иметь царапин и задиров на поверхности.

При восстановлении необходимо помнить, что при изготовлении распылителей рабочие поверхности корпусов распылителей подвергают дополнительному упрочнению термохимической обработкой (цементация, азотирование). Глубина цементируемого слоя равна 0,5-0,8 мм, азотированного — 0,3-0,4 мм, а твёрдость HRC > 58.

Необходимо учитывать толщину снимаемого слоя во время притирки, чтобы не допустить оголения более мягкой сердцевины металла.

Восстановления запирающего конуса корпуса распылителя на станке «Рэпидлэп» производят при помощи специальных притиров, которые зажимаются в патроне станка. Паста наносится на кончик притира прямо из тюбика, либо палочкой с тупым концом (спичкой). Затем ввести притир в отверстие корпуса распылителя так, чтобы паста не попала на стенки отверстия, так как может произойти изнашивание диаметра отверстия корпуса в процессе притирки. Если же паста попала на стержень притира, его необходимо вытереть насухо, а корпус промыть и продуть.

Конструкция форсунки | Форсунки

В соответствии с тем, имеет ли двигатель разделенную камеру сгорания (двигатель с предкамерой или с вихревой камерой) или неразделенную камеру сгорания (двигатели с непосредственным впрыском (DI)), каждая конструкция требует своей специальной форсунки.

Форсунка с дросселирующей иглой используется на двигателях с разделенной камерой сгорания. Эта форсунка впрыскивает струю топлива и форсунка обычно открывается внутрь. С другой стороны форсунки (распылители) с отверстием используются для двигателей с непосредственным впрыском (DI) с неразделенной камерой сгорания.

Рис. Формы распылителей форсунок:

1. распылитель с дросселирующей иглой; 2. Распылитель с дросселирующей иглой и иглой с плоским сечением; 2а — вид сбоку; 2б — вид спереди; 3. Распылитель с отверстиями и коническим глухим отверстием; 4. Распылитель с отверстиями и цилиндрическим глухим отверстием; 5. Распылитель с отверстиями.

Форсунки с дросселирующей (вибрирующей) иглой

Рис. Форсунки с дросселирующей (вибрирующей) иглой:

1. Нажимной палец; 2. Корпус распылителя; 3. Игла распылителя; 4. Входной канал; 5. Камера высокого давления; 6. Отверстие распылителя; 7. Игла.

Стандартная форсунка в сборе с держателем для двигателей с предкамерой и вихревой камерой состоит из форсунки (тип DN…SD) вместе с держателем (тип КСА с резьбой). Обычная версия этого держателя имеет резьбу размером М24х2 и размер под ключ 27 мм. Обычно используются форсунки DN О SD, которые имеют диаметр иглы распылителя 6 мм и угол струи 0° ( прямая струя). Намного реже используются распылители с определенным углом распыления (например, 12° для форсунки DN 12 SD). Для ограниченного пространства головки цилиндров используются более компактные держатели форсунок (например, КСЕ).

Одной из характерных особенностей форсунки с дросселирующей иглой является управление ее поперечным сечением, другими словами, количеством протекающего через нее топлива в зависимости от подъема иглы. Тогда как в случае форсунки с дырчатым распылителем (т.е. форсунки с отверстиями) поперечное сечение резко возрастает, как только игла открывается, форсунка с дросселирующей иглой характеризуется очень пологой характеристикой поперечного сечения в области малых ходов иглы. В этой области дросселирующая игла с выступом в форме стержня остается внутри отверстия распылителя и только малая поверхность кольцевой формы между отверстием распылителя и иглой играет роль поперечного сечения для потока топлива. При больших ходах иглы она поднимается из отверстия распылителя полностью и поперечное сечение резко возрастает.

В определенной степени это изменение поперечного сечения в зависимости от хода иглы, управляет кривой скорости сброса, другими словами, количеством впрыскиваемого топлива в единицу времени. В начале впрыска лишь небольшое количество топлива может выйти из форсунки, тогда как большое количество выходит в конце процесса впрыска. Прежде всего такая характеристика имеет положительный эффект на шум двигателя от процесса сгорания.

Следует отметить, что если величины поперечного сечения слишком малы и подъем иглы недостаточен, то ТНВД передвигает иглу в направлении открытия более быстро, чем могло бы быть и игла выходит из отверстия распылителя раньше, т.е. прекращение дросселирующего действия произойдет быстрее. Количество впрыскиваемого за единицу времени топлива в результате быстро возрастает и шум от сгорания также усиливается. Чрезмерно малые поперечные сечения в конце впрыска имеют похожее отрицательное воздействие из-за того, что когда игла закрывается снова, то выход топлива затруднен через ограниченное поперечное сечение с одновременной задержкой конца впрыска. Очень важно, следовательно, подбирать характеристику поперечного сечения к кривой скорости спада и конкретному процессу сгорания.

Для отверстий распылителя должны применяться соответствующие технологические процессы, чтобы удовлетворить малым допускам по размерам.

При работе дроссельное отверстие закоксовывается довольно жестко и очень неравномерно. Степень коксования определяется качеством топлива и режимом работы двигателя. Лишь около 30% оригинального сечения для потока топлива остается свободным от коксования.

Так называемая форсунка (распылитель) с плоской иглой является специальной версией форсунки с дросселирующей иглой. Кольцевой зазор между отверстием распылителя и его дросселирующей иглой практически нулевой и кроме того, что коксование в этом случае меньше, чем у форсунок с дросселирующей иглой, коксование распределителя более равномерно. Игла такого распылителя снабжена плоской поверхностью, которая открывает сечение для потока топлива, когда игла поднимается. Затем образуется канал, общая поверхность которого относительно сечения для потока топлива будет меньше, причем эффект самоочистки будет больше. Плоская поверхность иглы часто параллельна оси иглы. Если угол наклона поверхности увеличивается, то плоская часть кривой поперечного сечения поднимается быстрее и это приводит к более плавному переходу к полностью открытому состоянию. Это имеет положительное влияние на шумы автомобиля в области частичной нагрузки и на его приемистость. Так как температура на форсунках превышает 220°С и это приводит к явно выраженному коксованию, то нужны защитные пластинки и колпачки, которые рассеивают тепло камеры сгорания от форсунок и в головку цилиндров.

Распылители с отверстиями

Рис. Распылители с отверстиями:

1. Нажимной палец; 2. Корпус распылителя; 3. Игла распылителя; 4. Входной канал; 5. Камера высокого давления; 6. Распылительное отверстие; 7. Глухое отверстие; 8. Угол конуса отверстий распылителя.

В настоящее время имеется много различных вариантов конструкций форсунок с распылителями, имеющих отверстия. В отличие от распылителей с дросселирующей иглой, распылители с отверстиями должны устанавливаться в определенное положение. Распылительные отверстия находятся под разными углами в корпусе распределителя и должны быть правильно размещены по отношению к камере сгорания. Распылитель и держатель (корпус) форсунки в сборе закреплены в головке блока цилиндров с помощью полых винтов или зажимов. Для удержания форсунки в правильном положении используется специальное крепление.

Распылители с отверстиями имеют диаметр иглы 4 мм (размер Р) и от 5 до 6 мм (размер S). Распылитель с отверстиями с гнездом используется на версии с размером Р. Нажимные пружины форсунки должны подбираться к диаметрам иглы и к высоким давлениям открывания, которые обычно превышают 150 бар. Функция уплотнения форсунки очень важна в конце процесса впрыска, так как есть риск того, что газы — продукты сгорания прорвутся обратно в форсунку и в процессе долгой работы разрушают ее и приведут к нестабильности ее работы. Точный подбор нажимной пружины и диаметра иглы обеспечивают эффективное уплотнение. В определенных случаях может быть необходимо принимать во внимание колебания нажимной пружины.

Существует три конструкции по размещению распылительных отверстий в конусе распылителя. Эти конструкции также отличаются друг от друга по количеству топлива, которое остается внутри форсунки, и которое может испариться в камеру сгорания, когда впрыск закончен. Версии с цилиндрическим глухим отверстием, коническим глухим отверстием и отверстием с гнездом имеют уменьшающееся в порядке перечисления количество топлива. Более того, чем меньше топлива, которое может испариться из распылителя, тем ниже выбросы углеводородов из двигателя. Уровни этих выбросов также соответствуют перечисленному выше порядку.

Механическая чистота конуса распылителя является ограничительным фактором длины распылительного отверстия. В настоящее время длина распылительного отверстия составляет 0,6 — 0,8 мм, в случае цилиндрического и конического глухих отверстий минимальная длина отверстия составляет 1 мм, причем следует использовать специальные технологии для изготовления такого отверстия.

Развитие технологии идет в направлении укорачивания длины отверстия, потому что, как правило, чем короче отверстие, тем лучше характеристики дымления двигателя. В случае распылителей с отверстиями, когда отверстие просверливается, это приводит к изменениям потока в пределах ±3,5%. Если производится скручивание (специальная обработка), то допуски сокращаются до ±2%. Благодаря термической стабильности материалов, используемых в распылителе с отверстиями, верхний предел температуры находится около 270°С. Особенно сложные применения могут потребовать использования термозащитных втулок и охлаждаемых форсунок для двигателей большого объема.

Открытые и клапанно-сопловые форсунки

Открытые форсунки

Открытые форсунки не имеют специального запорного органа, разъединяющего камеру сгорания и топливную магистраль. Необходимое давление впрыска в системах с открытыми форсунками создается вследствие гидравлического сопротивления сопловых отверстий и повышенной скорости движения плунжера насоса высокого давления. В открытой форсунке (рис. а) нагнетательный топливопровод присоединяют к штуцеру 1, и топливо поступает к осевому каналу 2, выполненному в корпусе 3 форсунки. При помощи гайки 4 к корпусу прикрепляют сопло 5 с распыливающими отверстиями 6. Через эти отверстия топливо впрыскивается в камеру сгорания дизеля.

Рис. Конструкции открытых форсунок:

а — многосопловой охлаждаемой, б — с пересекающимися струями, в — многосопловон охлаждаемой, 1 — штуцер, 2 — осевой канал, 3 — корпус, 4 — гайка крепления сопла, 5 — сопло, 6 — сопловые отверстия; 7 — канавки; 8 — отверстия; 9 — стержень, 10 — канал отвода жидкости, 11 — канал подвода жидкости; 12 — прокладка

В открытой форсунке с пересекающимися струями (рис. б) топливо от насоса поступает по осевому каналу 2, выполненному в стержне 9, который вставлен в стальной корпус 3. На конце конической притертой части стержня имеются два отверстия 8 под углом 90° друг к другу. По этим отверстиям топливо попадает в две канавки 7, расположенные на наружной поверхности конуса стержня. При выходе из этих канавок потоки топлива сталкиваются, образуя плоский веер. В результате столкновения происходит лучшее дробление поступающего в камеру топлива. Наличие пересекающихся канавок затрудняет движение топлива, поэтому увеличивается гидравлическое сопротивление и уменьшается коэффициент расхода (до 0,5).

В мощных дизелях форсунки находятся в неблагоприятных тепловых условиях, сильно нагреваются, в результате чего их тепловая напряженность выходит из допускаемых пределов. Для улучшения теплового состояния форсунок вводят специальное их охлаждение (рис. в). К корпусу 3 форсунки при помощи гайки 4 прикрепляют сопло 5 и стержень 9, по осевому каналу которого топливо поступает к сопловым отверстиям 6. Форсунку охлаждают водой или маслом. Жидкость проходит через штуцер, специальные вертикальные каналы И между стержнем и корпусом, отверстия в прокладке 12 и, омывая сопло и стержень, возвращается через каналы 10 к отводящему штуцеру.

Как видно из приведенных схем, открытые форсунки отличаются конструктивной простотой, в них нет никаких подвижных деталей, что упрощает их обслуживание и позволяет применять в высокооборотных дизелях.

Начало и конец подачи в системах с открытыми форсунками происходят при очень малых перепадах давлений. Малые перепады в начале подачи обусловливаются малыми начальными скоростями движения плунжера. После окончания подачи, когда нагнетательный клапан садится на гнездо, топливо вытекает через сопловые отверстия в результате его расширения в системе, при этом перепад давлений также небольшой. Подача топлива при небольшом перепаде давлений не обеспечивает необходимого распыливания, поэтому топливо полностью не сгорает, обволакивает наконечник сопла, коксуется, образуя на его поверхности нагар. В результате ухудшаются показатели работы дизеля и его надежность, распылитель перегревается и быстро выходит из строя.

(Малые давления начала и конца подачи, сравнительно низкие средние давления впрыска, усиленное подтекание форсунок после окончания впрыска, резкое снижение среднего давления впрыска при уменьшении частоты вращения коленчатого вала дизеля — все эти недостатки открытых форсунок препятствуют их широкому распространению в дизелях.

При конструировании систем с открытыми форсунками отмеченные недостатки можно частично устранить, если значительно укоротить нагнетательный топливопровод и, следовательно, уменьшить объем, в котором находится топливо под высоким давлением, или ввести усиленное принудительное охлаждение форсунок и их сопл, или подобрать повышенные средние давления подачи на номинальном скоростном режиме. Последнее мероприятие позволяет сохранять приемлемые давления впрыска при уменьшении частоты вращения коленчатого вала дизеля до минимальной.

Клапанно-сопловые форсунки

Рис. Конструкции клапанно-сопловых форсунок:

а — многосопловой со сферическим клапаном; б — односопловой с тарельчатым клапаном, 1 — корпус форсунки; 2 — центральный канал; 3 — пластинчатый клапан; 4 — корпус обратного клапана; 5 — обратный клапан, 6 — пружина, 7 — гайка крепления; 8 — сопло

Клапанно-сопловые форсунки разъединяют топливопровод системы и камеру сгорания дизеля при помощи клапана Поэтому частично уменьшаются участки начала и конца подачи, характеризуемые малыми давлениями впрыска, подтекание топлива после окончания впрыска, улучшается герметичность закрытия вследствие действия газов.

В клапанно-сопловой форсунке (рис. а) в гайку 7, которую крепят к корпусу 1 форсунки, устанавливают сопло 8 с отверстиями, обратный клапан 5 с пружиной 6, корпус обратного клапана 4 и пластинчатый клапан 3. Пружина обратного клапана имеет предварительное натяжение, равное 8—11 МПа. Топливо поступает через центральный канал 2 корпуса 1 форсунки, отжимает фасонный пластинчатый клапан, свободно пропускающий его к нижерасположенному каналу, и, преодолев натяжение пружины обратного клапана, впрыскивается через сопловые отверстия в камеру сгорания. Обратный клапан имеет ограничитель, которым он упирается в выступ сопла при полном открытии.

При прекращении подачи пружина плотно прижимает обратный клапан к гнезду и разобщается камера сгорания и топливный топливопровод. В случае неплотного прилегания клапана к гнезду пластинчатый клапан 3, прижимаясь к корпусу, предотвращает попадание газов в топливный трубопровод. Наличие обратного клапана с ограничителем и пружиной непосредственно перед соплом обеспечивает уменьшение объема форсунки и снижение подтекания топлива после окончания подачи.

По такому же принципу работает и форсунка, схема которой представлена на рис. б. Сопло 8, обратный клапан 5 с гнездом и пружиной 6 и корпус 4 обратного клапана устанавливают в гайке 7, при помощи которой соединяют их с корпусом форсунки. Пружина 6 работает на растяжение. Для предотвращения засорения диаметр сопловового отверстия выполняют от 0,7 до 1,2 мм. Ввиду относительно небольших усилий предварительной затяжки пружин обратные клапаны легко открываются при низких перепадах давлений по сравнению с максимальными давлениями впрыска (50—200 МПа). Поэтому форсунки такого типа иногда относят к группе открытых форсунок. Таким форсункам присущи недостатки, характерные для открытых форсунок, поэтому они также не получили широкого распространения в дизелях.

Клапанные и мембранные форсунки

Клапанные форсунки

В клапанных форсунках, как и в клапанно-сопловых, на пути движения топлива в камеру сгорания устанавливают запорный орган, однако в них после запорного органа отсутствуют сопловые отверстия. Конец клапана при впрыске выходит непосредственно в камеру сгорания. В форсунках такого типа дросселирующее сечение, образующееся между грибком клапана и корпусом сопла, выполняет одновременно и функцию соплового отверстия. В процессе работы размеры дросселирующего сечения зависят от хода клапана, а сам клапан участвует в распределении топлива по объему камеры сгорания.

Схема концевой части клапанной форсунки (распылителя) представлена на рис. а. Клапан 5 нагружен пружиной 4 и при отсутствии впрыска плотно прижимается к гнезду корпуса 2 При увеличении давления в системе в результате нагнетающего хода плунжера насоса высокого давления топливо проходит через фильтр 1, отжимает клапан 5, преодолевая усилие пружины 4, и через кольцевое отверстие впрыскивается в камеру сгорания Конусная поверхность наконечника клапана придает вытекающему топливу форму полого усеченного конуса с меньшим основанием у торца распылителя, тем самым способствует лучшему его распыливанию и распределению по объему камеры сгорания. Пружина 4 верхним концом упирается в подвижную опору 3 пружины, связанную с клапаном и скользящую в корпусе 2. Перемещение этой опоры вниз ограничено выступом в корпусе 2. От положения выступа зависит максимальный ход клапана при его опускании.

Для клапанных форсунок применяют сравнительно небольшие давления подачи, поэтому качество распыливания не всегда получается удовлетворительным.

Для улучшения распыливания перед клапаном на его направляющей выполняют винтовые канавки (рис. б). Топливо, проходя по кольцевой щели между направляющей клапана, выполненной в корпусе 2, и стержнем 6 клапана с винтовой нарезкой, приобретает вращательное движение, вследствие которого увеличивается конус факела топлива, улучшается его распыливание и распределение по объему камеры сгорания. После окончания впрыска пружина 4, натяжение которой регулируют гайкой 7, прижимает грибок клапана 5 к гнезду и разобщает топливную систему и камеру сгорания.

Рис. Распылители клапанных форсунок:

а — с штифтовым клапаном, б — с винтовыми канавками на стержне; 1 — фильтр, 2 — корпус; 3 — подвижная опора, 4 — пружина, 5 — клапан; 6 — стержень, 7 — гайка

Преимуществами клапанных форсунок являются отсутствие прецизионных деталей, малая засоряемость выходного сечения распылителя, которое постоянно прочищается грибком клапана, простота конструкции, технологичность, небольшая стоимость изготовления и сравнительно небольшая масса подвижных деталей. Однако им присущи многие недостатки, свойственные открытым форсункам. Кроме того, грибок клапана, открывающийся в камеру сгорания, работает в неблагоприятных температурных условиях. Как и клапанно-сопловые форсунки, их широко не используют в практике дизелестроения.

Мембранные форсунки

Рис. Мембранные форсунки:

а — с плоской мембраной, б — с мембранной колонкой, 1 — штуцер, 2 — пружина, 3 — постель, 4 — гайка, 5 — мембрана, 6 — корпус форсунки, 7 — клапан, 8 — сопло; 9 — прижимная гайка; 10 — канал, 11 — кольцо 12 — стальная пластина

Мембранные форсунки имеют специальную мембрану, расположенную над запорным клапаном или иглой форсунки (рис. а). Мембрана 5 зажата между выступом клапана 7 и гайкой 4 с одной стороны и между выступом корпуса 6 форсунки и постелью 3, прижимаемой штуцером 1, с другой стороны. Клапан 7 находится под воздействием дружины 2 Сопло 8 форсунки прижимается к ее корпусу гайкой 9. В процессе впрыска клапан поднимается вверх до упора в постель, пропуская топливо к сопловому отверстию.

При понижении давления в системе пружина 2 заставляет клапан садиться на гнездо и разобщает камеру сгорания с топливным трубопроводом Как видно, в этой форсунке отсутствуют прецизионные детали, клапан сам устанавливается по конусу сопла. Она малочувствительна к нагреву, и клапан в процессе работы не теряет подвижности в результате некачественного монтажа форсунки или закоксования. В этом заключаются преимущества рассмотренной форсунки. Существенным недостатком такой форсунки является малая надежность мембраны, трудность работы при предварительных затяжках пружины, превышающих 5—7 МПа.

Несколько иной принцип заложен в конструкцию мембранной форсунки, схема которой представлена на рис. б. Здесь спиральная пружина заменена мембранной колонкой, которая состоит из набора множества закаленных и шлифованных стальных пластинок 12, разделенных кольцами 11. Пластины сжимают специальным нажимным болтом, и в сборе они образуют колонку, которую можно демонтировать или снова вставлять в форсунку как обычную форсуночную пружину. Образующееся при сборке пластин внутреннее свободное пространство сообщается с атмосферой через канал 10. В период впрыска топливо проходит вдоль мембранной колонки в нижнюю часть клапана и действует на него. Колонка деформируется в осевом направлении, в результате чего клапан поднимается, пропуская топливо в канал сопла и далее через сопловые отверстия в камеру сгорания. Как и в обычных форсунках, сопло крепят к корпусу при помощи прижимной гайки 9.

В конструкции отсутствуют прецизионные детали, мембрана позволяет получать большие усилия при малых размерах, в результате чего уменьшаются массы подвижных деталей, происходит быстрая посадка клапана на гнездо. Упрощается эксплуатация и обслуживание форсунки. Существенным недостатком этой форсунки является сложность изготовления пластинок, а также большая по сравнению с другими форсунками стоимость.

Штифтовая форсунка — Википедия

Материал из Википедии — свободной энциклопедии

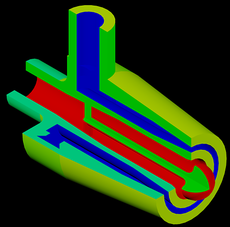

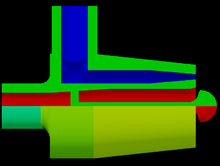

Красным показано горючее, синим — окислитель

Красным показано горючее, синим — окислительШтифтовая форсунка, также игольчатый инжектор (pintle injector) — тип устройства для подачи топлива в камеру сгорания ракетного двигателя. Впервые был использован в программе «Аполлон» в посадочном двигателе лунного модуля. В настоящее время широко известно использование данного типа форсунки в семействе двигателей Merlin компании SpaceX.

История

Первые экспериментальные устройства с штифтовой форсункой были созданы в Калифорнийском технологическом институте и Лаборатории реактивного движения в середине 1950-х годов для изучения смешивания компонентов топлива и реакции горения самовоспламеняющихся составов. Практическое применение нашли уменьшенные варианты форсунки, которые применяло в своих двигателях подразделение Space Technology Laboratories, входившее в Ramo-Wooldridge Corp., с 1960 года ставшей компанией TRW. Однако раскрытие технологии и получение патента на неё состоялось только в октябре 1972 года: U.S. Patent 3 699 772 получил Джерри Элверум (Gerry Elverum) из компании TRW[1].

Описание

Устройство штифтовой форсунки в разрезе

Устройство штифтовой форсунки в разрезеШтифтовая форсунка, через которую подаётся первый компонент топлива, располагается коаксиально в магистрали подачи второго компонента. Через внутренний канал форсунки первый компонент топлива поступает на распылитель и попадает в камеру сгорания широким конусом. Второй компонент в виде цилиндрического потока поступает по внешнему каналу, окружающему канал первого компонента. В некоторых вариантах в штифтовой (внутренней) части устроены отверстия для создания струй горючего[1].

Если в качестве первого компонента (внутреннего потока) выступает горючее, а в качестве второго (внешнего потока) — окислитель, конструкция форсунки может быть подобрана таким образом, чтобы обеспечить пристеночное охлаждение камеры сгорания. Использование штифтовой форсунки позволяет осуществлять глубокое дросселирование без больших потерь эффективности горения. Также она позволяет исключить акустическую (колебательную) неустойчивость горения, и, следовательно, получить высокие показатели безопасности[1].