Что такое ремень ГРМ и для чего он нужен в автомобиле

В современных автомобилях есть немало различных приводов, которые необходимы для передачи вращательных моментов от одних деталей, узлов и агрегатов, к другим. Можно с полной уверенностью констатировать, что без них машины просто не могли бы выполнять свои функции. Среди этих приводов одним из важнейших является тот, который обеспечивает работу газораспределительного механизма силового агрегата, смонтированного на транспортном средстве. Во многих машинах он является ременным, и знать, что такое ремень ГРМ, какие функции он выполняет, чем грозит его разрыв и как предотвратить возникновение этой неприятности, просто необходимо всем автомобилистам без исключения.

Функции и конструкция газораспределительного механизма

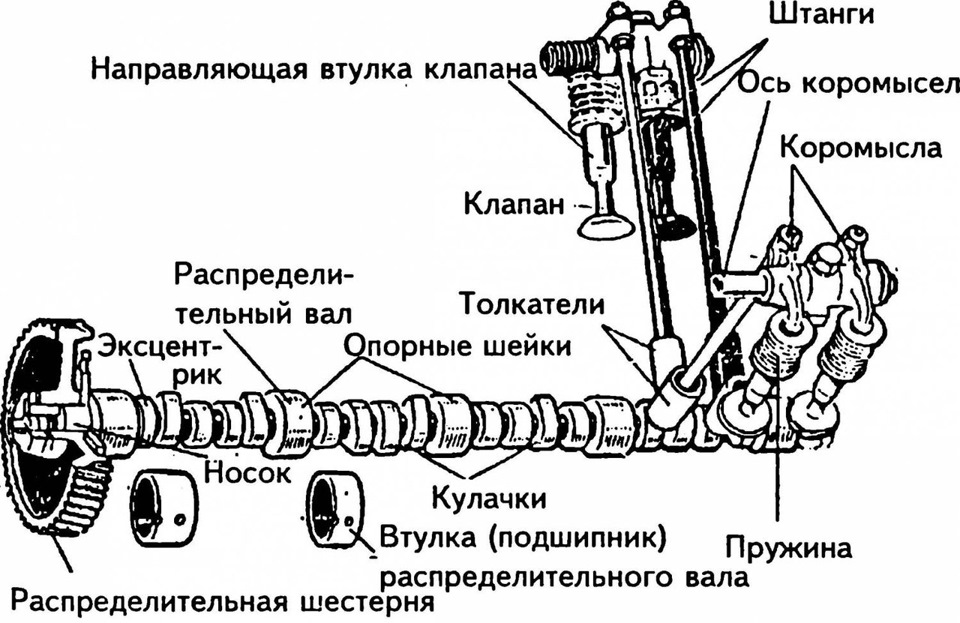

Устройство газораспределительного механизма (ГРМ): 1 — шестерня распределительного вала; 2 — кулачки; 3 — распределительный вал; 4 — подшипник; 5 — клапаны; 6 — пружины; 7 — ремень ГРМ; 8 — коленчатый вал с маховиком; 9 — газораспределительная шестерня;

Прежде чем говорить о ремнях, которые являются составными частями многих газораспределительных механизмов двигателей внутреннего сгорания, необходимо выяснить, что такое ГРМ.

На самом деле ГРМ (или газораспределительный механизм) представляет собой один из самых сложных механизмов, которые имеются в двигателях внутреннего сгорания. Функции его состоят в том, чтобы обеспечивать своевременное наполнение цилиндров топливной смесью и вовремя выводить из них отработавшие газы.

Эти задачи газораспределительный механизм решает, открывая и закрывая в строго определенные моменты времени впускные и выпускные клапаны, которыми снабжен каждый из цилиндров мотора. Именно они, а также распределительный вал, непосредственно управляющий их работой, являются основными элементами любого современного ГРМ.

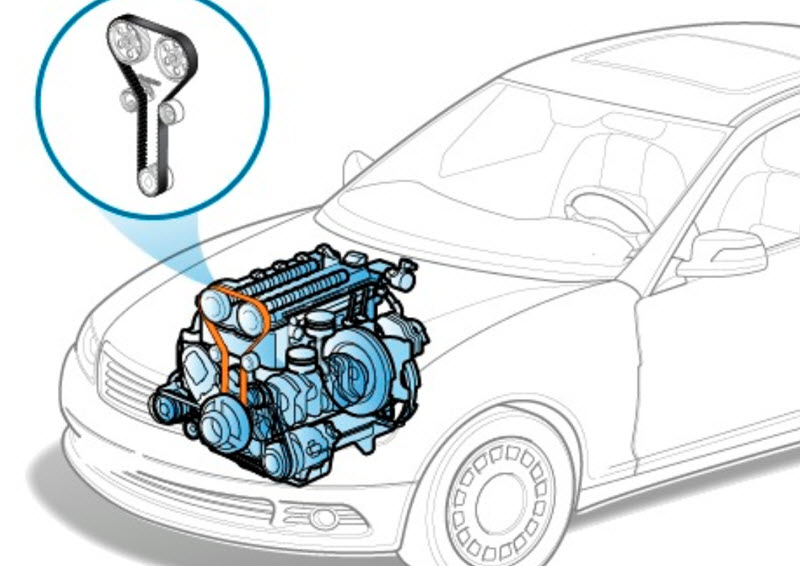

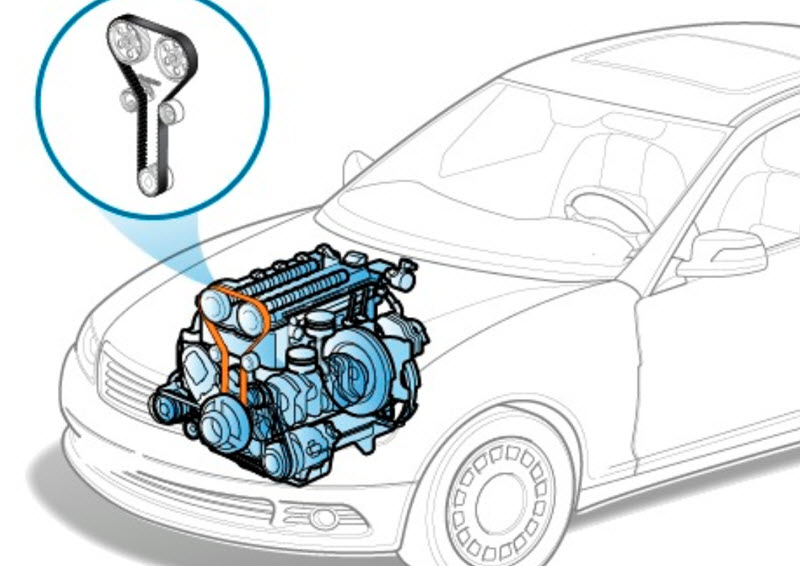

Для того чтобы распределительный вал выполнял свои функции, ему необходимо сообщить вращательный момент. Он транслируется от коленчатого вала с помощью специально предназначенного для этой цели привода, состоящего из шкивов, расположенных на нем и коленвале, а также соединяющего их ремня. Именно он и называется ремнем ГРМ.

Зачем нужен ремень ГРМ и как он устроен

Таким образом, можно сказать, что ремень ГРМ является той деталью, с помощью которой производится синхронизация работы распределительного и коленчатого вала. Следует также заметить, что во многих моделях современных двигателей внутреннего сгорания он также приводит в действие водяной насос.

Как правило, конструкторы современных двигателей внутреннего сгорания располагают ремни газораспределительных механизмов между радиаторами и блоком цилиндров, то ест в передней части двигательных отсеков машин. В одних марках автомобилей ремень ГРМ видно сразу же после поднятия капота, в других они скрыты кожухами, однако в любом случае механикам добраться до этой детали не составляет никаких проблем.

Визуально ремень газораспределительного механизма современного автомобиля представляет собой замкнутый обод, имеющий на своей внутренней стороне зубья. Примечательно, что каждая модель двигателя имеет свой собственный ремень ГРМ, то есть универсальных деталей этого типа просто не существует. Что касается материала изготовления, то если самые первые рении изготавливали из резины, упрочненной текстильным кордом, то сейчас используется высокопрочное стекловолокно и особые полимерные составы, которые отличаются повышенной прочностью и устойчивостью к воздействию значительных перепадов температур.

Производители утверждают (и это в полной мере подтверждается практикой), что современные ремни газораспределительных механизмов хотя и существенно уступают по своим прочностным характеристикам и устойчивости к износу цепям ГРМ, но все же имеют значительный ресурс. В большинстве случаев ремень ГРМ исправно работает не менее 60000 километров пробега. Тем не менее, достаточно часто бывает так, что он выходит из строя раньше времени и просто обрывается.

Причины и последствия обрыва ремня ГРМ

Обрыв ремня ГРМ

К сожалению, обрыв ремня ГРМ — это достаточно распространенная проблема. Основными причинами, по которым обрываются ремни ГРМ, являются:

- Игнорирование рекомендованных производителем сроков замены;

- Нарушение правил эксплуатации;

- Разрушение из-за попадания на поверхность технической жидкости или масла;

- Невысокое качество детали.

К сожалению, многие российские водители просто не обращают внимание на рекомендации производителей относительно сроков замены ремней газораспределительных механизмов. Поэтому если они обрываются виду естественного износа, то в этом им винить приходится только себя.

Достаточно часто к обрыву ремней ГРМ приводят проблемы с роликами и натяжителями, а также водяной помпой, которой они, как уже было сказано выше, также нередко сообщают вращательный момент. Поэтому в рамках мероприятий по регулярному техническому обслуживанию силовых агрегатов автомобилей необходимо следить за степенью натяжения ремня, исправностью деталей и механизмов, с которыми он взаимодействует.

Если на поверхность ремня ГРМ попала едкая техническая жидкость или машинное масло, то его необходимо как можно быстрее заменить. Практика показывает, что даже если удалить образовавшиеся пятна, ремень все рано будет проскальзывать и в итоге может порваться.

Наконец, в «группе риска» обрыва ремня ГРМ находятся те водители, которые устанавливают на свои машины ремни неизвестных производителей и сомнительного качества. Такие детали могут порваться практически в любой момент. Что касается последствий обрыва, то они практически всегда бывают достаточно тяжелыми.

Как только ремень ГРМ обрывается, распределительный вал останавливается, оставляя клапаны в том положении, в котором они находились в момент обрыва. Это практически всегда приводит к тому, что поршни в итоге ударяют по клапанам и гнут их. Кроме того, в результате обрыва ремня ГРМ могут быть серьезно повреждены направляющие втулки, довольно часто происходит деформация и даже разрушение поршней.

В результате этой поломки вступает в действие пресловутый «эффект домино», и в результате, что называется, по цепочке, происходят такие серьезные неприятности, как деформация распределительного вала, повреждения головки блока цилиндров. Выход из строя шатунной группы. Для того, чтобы этого не произошло, автомобилистам нужно следить за состоянием ремней ГРМ и вовремя производить их замену.

Видео на тему

Похожие статьи

avtonov.com

Устройство, Принцип Работы и Назначении, Основные Неисправности, Способы Диагностики и Ремонта

Основой любых силовых агрегатов и главной составляющей двигателей внутреннего сгорания является сложный газораспределительный механизм (ГРМ). Назначение газораспределительного механизма состоит в управлении впускными и выпускными клапанами двигателя. На такте впуска он открывает впускной клапан, смесь, состоящая из воздуха и топлива или воздуха (для дизельных двигателей), попадает в камеру сгорания. На такте выпуска — открытием выпускного клапана из камеры сгорания ГРМ удаляет отработанные газы.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из следующих элементов:

- Распределительный вал — изготовляется из чугуна или стали — в задачу которого входит открывание/закрывание клапанов газораспределительного механизма при работе цилиндров. Он монтируется в картере, который перекрывает крышка газораспределительного механизма, или в головке блока цилиндра. При вращении вала на цилиндрических шейках происходит воздействие на клапан. На него воздействуют кулачки, расположенные на распределительном валу. На каждый клапан воздействует свой кулачек.

- Толкатели, изготовленные также из чугуна или стали. В их задачу входит передача усилия от кулачков на клапаны.

- Клапаны впускные и выпускные. В их задачу входит подача топливно-воздушное смеси в камеру сгорания и удаления отработочных газов. Клапан представляет из себя стержень с плоской головкой. Основным отличием впускных и выпускных клапанов является диаметр головки. Впускной состоит из стали с хромированным покрытием, а выпускной — из жаропрочной стали. Клапанный стержень изготавливается в виде цилиндра с канавкой, необходимой для фиксирования пружины. Клапана двигаются только по направлению ко втулкам. Чтоб масло не попадало в камеру сгорания цилиндра, производят установку уплотнительного колпачка. Его изготавливают из маслостойкой резины. На каждый клапан крепятся внутренняя и наружная пружина, для крепления используют шайбы, тарелки.

- Штанги. Они необходимы для передачи усилия от толкателей к коромыслу.

- Привод газораспределительного механизма. Он передает вращение коленвала на распредвал и тем самым приводит его в движения, причем движется он со скоростью в 2 раза меньше, чем скорость коленвала. На 2 вращения коленвала распредвал делает 1 вращение — это и называется рабочим циклом, при котором происходит 1 открытие клапанов.

Схема устройства ГРМ

Таково устройство ГРМ и общая схема газораспределительного механизма. Теперь следует разобраться, каков принцип работы газораспределительного механизма.

Работа газораспределительного механизма

Работа системы газораспределения поделена на четыре фазы:

- Впрыск топлива в камеру сгорания цилиндра.

- Сжатие.

- Рабочий ход.

- Удаления газов из камеры сгорания цилиндра.

Рассмотрим подробнее принцип действия газораспределительного механизма.

- Подача топлива в камеру сгорания цилиндра происходит за счет движения коленвала, который передает свое усилие на поршень и он начинает движения из так называемой ВМТ (это точка, выше которой поршень не поднимается) в НМТ (это точка, соответственно, ниже которой поршень не опускается). При этом движении поршня одновременно открывается впускной клапан и топливно-воздушная смесь заполняет камеру сгорания цилиндра. Впрыснув положенное количество топливно-воздушной смеси клапан закрывается. При этом коленвал поворачивается на 180 градусов от своего начального положения.

- Сжатие. Дойдя до НМТ поршень продолжает свое движение. Меняя свое направление в ВМТ, в этот момент в цилиндре и происходит сжатие топливно-воздушной смеси. При подходе поршня к высшей точке фаза сжатия заканчивается. Коленчатый вал продолжает свое движения и поворачивается на 360 градусов. И на этом фаза сжатия закончена.

- Рабочий ход. Воздушно-топливная смесь воспламеняется свечей зажигания, когда поршень находится в высшей точке цилиндра. При этом достигается максимальный момент сжатия. Затем поршень начинает двигаться к нижней точке цилиндра, так как на поршень оказывают огромное давление газы, образовавшиеся при горении воздушно-топливной смеси. Это движение и есть рабочий ход. При опускании поршня до НМТ фаза рабочего хода считается завершенной.

- Удаления газов из камеры сгорания цилиндра. Поршень движется к высшей точке цилиндра, все это происходит при усилии, которое оказывает коленчатый вал газораспределительного механизма двигателя. При этом открывается выпускной клапан и поршень начинает избавлять камеру сгорания цилиндра от газов, которые образовались после сгорания топливно-воздушной смеси в камере сгорания цилиндра. После достижения высшей точки и освобождения ее от газов. Поршень начинает свое движение в низ. Когда поршень доходит да НМТ, то рабочая фаза удаления газов из камеры сгорания цилиндра считается законченной, а коленчатый вал совершает оборот на 720 градусов от своего начального положения.

Для точной работы клапанов газораспределительной системы происходит синхронизация с работой коленчатого вала двигателя.

Неисправности ГРМ

Основные неисправности газораспределительного механизма:

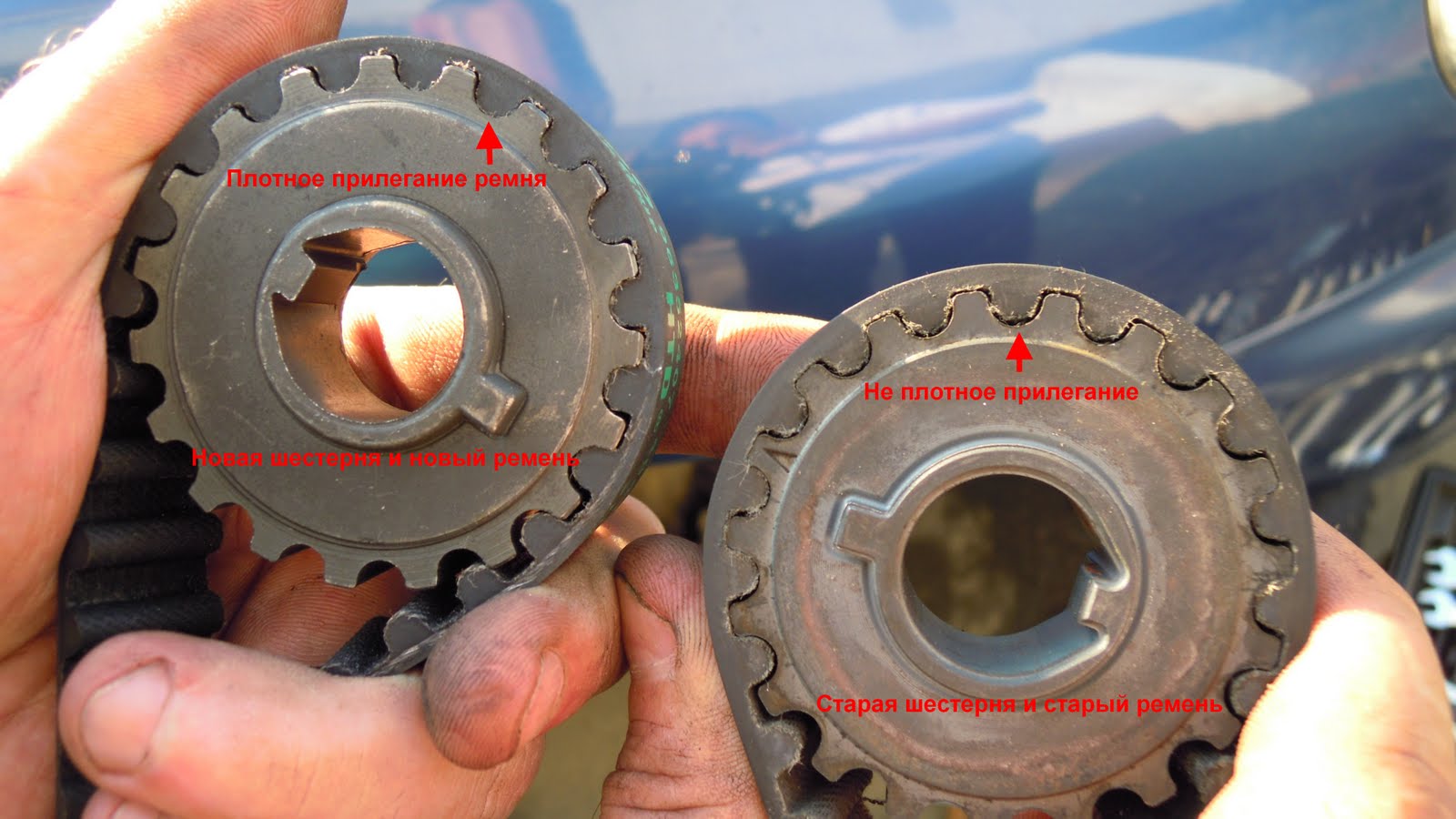

- Уменьшение компрессии и хлопки в трубопроводах. Как правило, происходит после появления нагара, раковин на поверхности клапана, их прогорания, причиной чего является не плотное прилегания впускных и выпускных клапанов к седлам. Также оказывают влияние такие факторы, как деформации ГБЦ, поломка или износ пружин, заедание клапанного стержня во втулке, полное отсутствие промежутка между коромыслом и клапанами.

- Уменьшение мощности, троение мотора, а также металлические стуки. Появляются эти признаки, потому что впускные и выпускные клапана не полностью открываются, и часть воздушно-топливной смеси не попадает в камеру сгорания цилиндра. Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов.

- Механический износ деталей, таких как: направляющих втулок коленвала, шестерни распредвала, а также смещение распредвала. Механический износ деталей, как правило, происходи при достаточном сроке работы мотора и работы двигателя в критических пределах.

- Так же происходит выход из строя двигателя по причине износа зубчатого ремня, который имеет свой гарантийный срок службы, цепи, которая при длительном сроке работы и постоянном на нее воздействии становится менее работоспособной, успокоителя цепи и натяжителя зубчатого ремня.

В данных случаях не редко заменяют газораспределительный механизм, однако возможен и ремонт поврежденной детали газораспределительного механизма.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Данный метод не может дать результата при диагностировании ГРМ, когда неравномерен износ торца штока и бойка коромысла, а трудоемкость этого метода весьма значительная. Увеличить точность замеров позволяет особое устройство, которое состоит из корпуса и индикатора по типу часов. Подпружиненная подвижная рама содержит персональное соединение с ножкой этого индикатора. Раму фиксируют между коромыслом и клапанной пружиной. Когда открывается клапан, в период поворота коленвала, на индикаторе ставят 0. Распознает тепловой зазор последующее показание прибора, снимаемое в период поворота коленвала.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Процесс ремонта ГРМ

Частенько необходимо производить техническое обслуживание газораспределительного механизма. Основной проблемой являются износ шеек, кулачков вала и увеличение зазоров в подшипниках. Для того, чтобы устранить зазор в подшипниках коленчатого вала, производят его ремонт путем шлифовки опорных шеек и углубления канавок для подачи масла. Шейки нужно отшлифовать под ремонтный размер. После завершения ремонтных работ по восстановлению коленвала, нужно произвести проверку высоты кулачков.

На опорных поверхностях под шейки коленвала не должно быть никаких даже самых незначительных повреждений, а корпуса подшипников обязаны быть без трещин. После чистки и промывки распредвала обязательно нужно проверить зазор между его шейками и отверстием опоры головки цилиндра.

Для определения точного зазора требуется знать диаметр шейки распредвала, это позволит произвести установку соответствующего ей подшипника. Установив его на корпус, замерьте внутренний диаметр подшипника, затем отнимите его от диаметра шейки и таким образом найдете величину зазора. Он не может превышать 0,2мм.

Цепь не должна иметь никаких механических повреждений, быть растянутой более чем на 4мм. Цепь газораспределительного механизма можно регулировать: отверните стопорный болт на пол оборота, поверните коленвал на 2 оборота, затем стопорный болт нужно повернуть до упора.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

swapmotor.ru

Газораспределительный механизм двигателя (ГРМ) | Газораспределительный механизм (ГРМ)

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

- клапанный

- золотниковый

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Из чего состоит газораспределительный механизм (ГРМ) двигателя?

Основными элементами газораспределительного механизма являются:

- распределительный вал

- впускные и выпускные клапаны с пружинами, крепежными деталями и направляющими втулками

- привод распределительного вала

- также детали (толкатели, штанги, коромысла и др.), обеспечивающие передачу перемещения от распределительного вала к клапанам

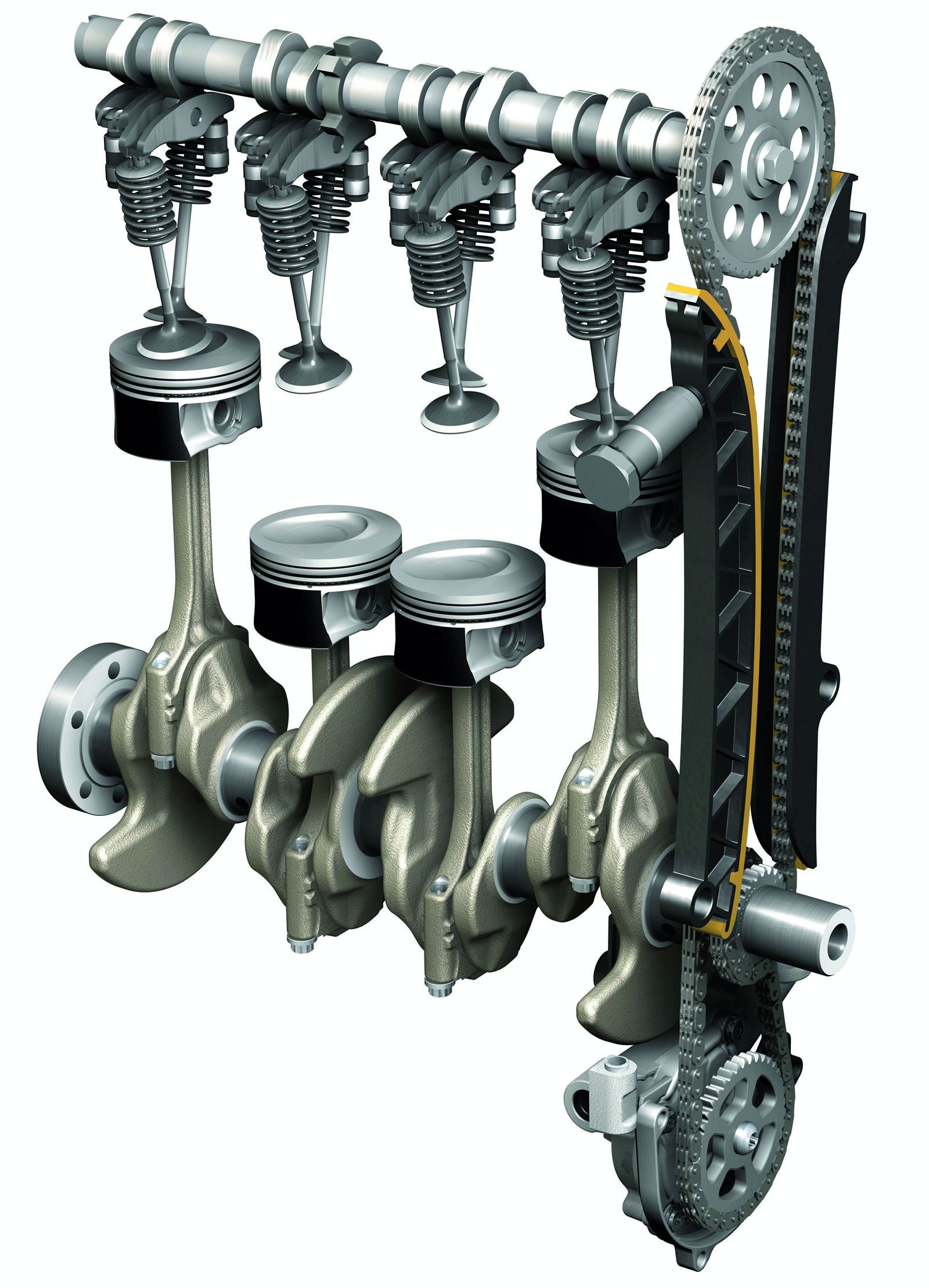

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

У четырехтактного двигателя передаточное отношение привода равно двум, т.е. распределительный вал вращается вдвое медленнее коленчатого. При вращении распределительный вал с помощью кулачков перемещает толкатели 2 и штанги 3. Последние поворачивают коромысла 5 относительно оси 4. В то же время противоположные концы коромысел воздействуют на клапаны 7, перемещая их вниз и преодолевая при этом сопротивление пружин 6. Расположение кулачков на распределительном валу и их форму выбирают так, чтобы впускные и выпускные клапаны открывались и закрывались в строго определенные моменты согласно рабочему циклу двигателя.

Рис. Газораспределительные механизмы с верхним расположением клапанов:

а — с нижним расположением распределительного вала: 1 — распределительный вал; 2 — толкатель; 3 — штанга; 4 — ось коромысел; 5 — коромысло; 6 — пружина; 7 — клапан; б — с верхним расположением распределительного вала: 1 — винт; 2 — контргайка; 3 — коромысла; 4 — распределительный вал

У рядных верхнеклапанных двигателей и V-образных двигателей с четырьмя клапанами на цилиндр распределительный вал (валы) находится в головке блока, в непосредственной близости от клапанов (рис. б). Поскольку при верхнем расположении распределительного вала расстояние между его осью и осью коленчатого вала оказывается значительным, для приведения распределительного вала во вращение обычно используют цепную передачу. У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

Распределительные валы мощных V-образных дизелей приводятся во вращение с помощью зубчатой передачи, у которой число пар конических шестерен может составлять две и более. При верхнем расположении распределительного вала уменьшается число передаточных деталей. Например, в механизме, представленном на рис. б, отсутствуют толкатели и штанги. Распределительный вал 4 непосредственно воздействует на коромысла 3, которые, в свою очередь, перемещают клапаны.

При работе двигателя детали газораспределительного механизма нагреваются (наиболее сильно — клапаны) и, следовательно, расширяются и удлиняются. Чтобы обеспечить возможность удлинения стержня клапана при его нагреве без нарушения плотности посадки головки клапана в седле, между отдельными деталями газораспределительного механизма у непрогретого двигателя должен быть зазор (например, между стержнем клапана и концом коромысла). Регулировать этот зазор можно различными способами, например с помощью винта 1 (см. рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели. В эти толкатели встроены гидрокомпенсаторы, изменяющие их длину под действием давления масла, которое специально подается из смазочной системы двигателя. Клапан, его направляющая втулка, пружина и опорная шайба с деталями ее крепления образуют клапанную группу газораспределительного механизма.

Клапан состоит из головки и стержня, между которыми для уменьшения сопротивления движению газов выполнен плавный переход. Головка клапана имеет шлифованную конусную рабочую поверхность — фаску, по которой клапан плотно прилегает к седлу. Для крепления опорной шайбы пружины конец стержня клапана снабжен канавкой. В некоторых случаях для улучшения отвода теплоты от головки выпускного клапана стержень со стороны головки выполняют полым и вводят в него жидкий металлический натрий.

Клапаны изготавливают высадкой из стального прутка с последующей механической и термической обработкой. Материалом для них служит износо- и жаростойкая сталь. Иногда головку и стержень выпускного клапана выполняют из разных марок стали, а затем соединяют сваркой. Торец стержня клапана дополнительно закаливают для повышения твердости и износостойкости. В некоторых случаях на фаску выпускного клапана для увеличения его долговечности наплавляют особо жаростойкий сплав.

Каждый цилиндр двигателя имеет, как минимум, два клапана — впускной и выпускной. Однако в настоящее время наметилась тенденция к увеличению числа клапанов на цилиндр. Все шире применяются двигатели с тремя (два впускных и один выпускной) и четырьмя (два впускных и два выпускных) клапанами. При наличии одного впускного и одного выпускного клапанов первый имеет большую головку. Это необходимо для лучшего наполнения цилиндра свежим зарядом.

Направляющая втулка, через которую проходит стержень клапана, обеспечивает его точную посадку в седло. Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая его плотную посадку в седле. Пружины изготавливают методом холодной навивки из специальной стальной, термически обработанной проволоки с последующей дробеструйной обработкой, что увеличивает их долговечность. Иногда для предотвращения появления резонансных колебаний используют пружины с переменным шагом витков.

Опорная шайба удерживает пружину в сжатом состоянии. Крепление стержня клапана к опорной шайбе осуществляется с помощью конических разрезных сухарей, входящих в выточку на стержне.

Седло клапана, в которое он садится фаской головки, у верхнеклапанного двигателя расположено в головке цилиндров. Обычно седла выпускных, а иногда и впусковых клапанов, выполняют в виде вставных колец и наглухо запрессовывают в выточки головки цилиндров. Вставные кольца изготавливают из жаростойкой стали, специального чугуна или спеченного материала.

Передаточные детали газораспределительного механизма обеспечивают передачу усилия от распределительного вала к стержням клапанов. К таким деталям относятся:

- толкатели

- штанги

- коромысла

Толкатели передают осевое усилие от кулачков распределительного вала на штанги или стержни клапанов. Они могут быть плоскими, грибовидными, цилиндрическими или рычажными. Их изготавливают из стали или чугуна. Для повышения твердости и износостойкости рабочие поверхности толкателей упрочняют, а затем шлифуют.

Штанги служат для передачи усилий от толкателей к коромыслам при нижнем расположении распределительного вала в верхнеклапанном двигателе (см. рис. а). Штанги изготавливают из стали или алюминиевого сплава, придавая им форму трубки. На концах штанг крепят стальные наконечники со сферическими поверхностями, имеющими высокую твердость. Нижними концами штанги упираются в гнезда толкателей, а верхними — в регулировочные винты коромысел.

Коромысла предназначены для изменения направления и величины усилий, передаваемых на стержни клапанов. Коромысла шарнирно устанавливают на осях, которые крепятся к головке цилиндров. На одном конце коромысла может быть установлен регулировочный винт, который позволяет изменять зазор в газораспределительном механизме. Материалом для коромысла служит сталь или ковкий чугун. Рабочие поверхности коромысла закаливают, а затем шлифуют.

Распределительный вал служит для своевременного открытия и закрытия клапанов при помощи кулачков. Конструкция распределительного вала зависит от типа двигателя, числа цилиндров и клапанов, а также типа привода. Характерные конструкции распределительных валов представлены на рисунке. Любой распределительный вал имеет кулачки впускных 2 и выпускных 4 клапанов, а также опорные шейки 2. Распределительный вал бензинового карбюраторного двигателя снабжен также винтовой шестерней 5 привода масляного насоса и распределителя зажигания и эксцентриком 3, приводящим в действие топливный насос. Число кулачков соответствует общему числу клапанов, которые обслуживаются данным валом. Число опорных шеек чаще всего равно числу коренных шеек коленчатого вала. В рядном четырех- цилиндровом двигателе вершины одноименных кулачков располагаются под углом 90° (рис. а), в рядном шестицилиндровом — под углом 60° (рис. б), а в V-образном восьмицилиндровом — под углом 45° (рис. в). Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. В качестве подшипников для распределительного вала чаще всего применяют запрессованные в картер (при нижнем расположении) или головку цилиндров (при верхнем расположении) тонкостенные биметалические или триметаллические втулки. Одна из опорных шеек вала (обычно передняя) снабжена фиксирующим устройством для предотвращения его осевых перемещений. Для смазывания опорных шеек к ним подается масло под давлением из общей смазочной системы двигателя. При верхнем расположении распределительного вала в его теле сверлят осевое отверстие, по которому масло поступает ко всем опорным шейкам и кулачкам.

Рис. Распределительные валы рядного четырехцилиндрового (а), рядного шестицилиндрового (б) и V-образного восьмицилиндрового (в) двигателей со схемами расположения кулачков:

1 — опорная шейка; 2, 4 — кулачки впускных и выпускных клапанов; 3 — эксцентрик привода топливного насоса; 5 — винтовая шестерня привода масляного насоса

Видео: Принцип работы ГРМ

ustroistvo-avtomobilya.ru

Как расшифровывается ГРМ и что это такое: описание, фото- и видеообзор

Что такое ГРМ – расшифровка которого описана в данной статье, важно знать любому автолюбителю. Это необходимо для того, чтобы не было неприятных сюрпризов при выходе из строя какого-либо комплектующего газораспределительного механизма.

Содержание

[ Раскрыть]

[ Скрыть]

Что такое ГРМ в автомобиле?

ГРМ расшифровывается как газораспределительный механизм. Его назначение подавать в цилиндры воздушно-топливную смесь (ВТС) с определенной периодичностью, а также выводить из камер цилиндров отработанные газы. Вместо ВТС может поступать просто воздух, это зависит от конструкции двигателя в автомобиле. Мотор будет выполнять свои функции, если вовремя будут открываться и закрываться клапана и правильно ходить поршни в цилиндрах.

Газораспределительные механизмы различаются типом привода, идущего от коленвала. Он может быть цепным и ременным.

Виды привода ГРМ

Виды привода ГРМОтличаются ГРМ расположением распределительного вала в автомобиле:

- Клапаны могут располагаться сверху в головке цилиндра, а распределительный вал внутри блоков цилиндров. Благодаря клапанам приводятся в движение коромысла и штанги-толкатели. Преимуществом этой системы является простая конструкция и соответственно высокая надежность. Недостаток – большая инерционность, что не дает набирать высокие обороты, что снижает мощность.

- При нижнем расположении клапанов, они располагаются снизу тарелками вверх. Распредвал размещается снизу и от него непосредственно идет привод. Плюс этой системы – малый шум и простота изготовления. Минус – в сложной системе топливной системы, из-за этого падает мощность, так как происходит слабое насыщение камер качественной ВТС.

- Разновидностью ГРМ являются двигатели, в которых распределительный вал находится в головке цилиндров вместе с клапанами. Существуют моторы, в которых клапаны находятся с двух сторон от распредвала и приводятся в действие коромыслами, нанизанными на одну ось. Коромысла раскачивают кулачки на распределительном валу. К недостаткам системы относится высокая шумность и сложность настроек клапанных зазоров, а также большая нагрузка в местах контактов.

- Есть системы, где распредвал расположен над клапанами, тарелки которых находятся снизу. При такой конструкции распределительный вал двигает клапана с помощью толкателей цилиндрического типа. Недостаток системы в низкой эластичности двигателя и сложности настройки зазоров для клапанов. Эти системы, в свою очередь, делятся на два вида по количеству клапанов, приходящихся на один цилиндр: два и четыре.

Устройство ГРМ двигателя внутреннего сгорания

Устройство ГРМ двигателя внутреннего сгорания

Механизм с клапанным газораспределением является самым распространенным среди ГРМ, устанавливаемых на 4-х контактных ДВС поршневого типа. ГРМ играет важную роль в правильном функционировании силового агрегата в автомобиле. Благодаря ему синхронизируется работа поршней и клапанов, которые движутся в нужных фазах. Без этой синхронизации мотор работать не будет.

Для чего служит ремень ГРМ

Теперь разберемся, что такое ремень ГРМ, какой принцип действия. Его основное назначение – связывать между собой распредвал и коленчатый вал.

Назначение и принцип действия устройства

Привод ГРМ представляет собой резиновое изделие с зубчатой внутренней поверхностью. Изготовленный из прочной резины, он надевается на коленвал и на одну или несколько шестерен распредвала. Назначение зубьев – обеспечивать хорошее сцепление и исключать проскальзывание. Их количество строго определено, так как от того зависит синхронизация коленвала и распредвалов. Например, на двигателях ВАЗ-2111 и ВАЗ-2112 устанавливаются ремни распредвалов с 111 и 136 зубьями соответственно.

Ремень газораспределительного механизма

Ремень газораспределительного механизмаПровод распредвала является важной комплектующей автомобиля, поэтому следует разобраться, что такое ремешок ГРМ, и постоянно контролировать его состояние. Выполнять замену следует согласно регламента через 30-45 тысяч километров пробега или при повреждении его частей. При несвоевременной замене ремень может оборваться, что приведет к (в лучшем случае), остановке машины, в худшем к поломке ДВС и его капремонту или замене. Причина этого в том, что при разрыве или соскоке ремня исчезает синхронизация валов, в результате поршни начинают ударять по клапанам. Так как это чаще всего происходит на высоких оборотах, комплектующие быстро приходят в негодность.

Продлить срок службы двигателя позволяет правильная его эксплуатация. Не стоит запускать двигатель с помощью буксировки, именно в эти моменты большая вероятность обрыва и соскока ремня ГРМ, что приводит к поломке силового агрегата. Дешевле найти и устранить причину неполадки, или вызвать эвакуатор, чем делать капитальный ремонт силовому агрегату. Кроме синхронизации валов, ремень может выполнять функцию привода для насоса:

- охлаждающей жидкости;

- масла;

- топлива с высоким давлением и др.

От исправной работы ГРМ и ремня зависит правильное функционирование двигателя в автомобиле, поэтому следует следить за состоянием системы газораспределения: соблюдать регламентные проверки и вовремя выполнять замены комплектующих, которые пришли в негодность.

Расшифровка обозначений ремня ГРМ

Расшифровку обозначений ремня газораспределительного механизма по международным стандартам можно рассмотреть на примере ремня для силового агрегата ВАЗ-2111. На этих двигателях устанавливается ремень ISO-58111×19. Первые две цифры – 58 – содержат зашифрованную серию зубьев. В рассматриваемом случае шаг и профиль без желобка, полукруглой формы с высотой 3,5 мм. Следующие цифры – 111 – означают количество зубьев. За знаком X идет цифра 19, обозначающая ширину ремня. Могут встретиться зубья в форме скругленной трапеции (эвольвентные). Они полностью могут заменяться описанными выше.

Многие производители зубчатых ремней указывают не обозначение по ISO, а номер, который соответствует собственному каталогу. Ниже приведена таблица с обозначениями и краткими характеристиками ремней разных производителей.

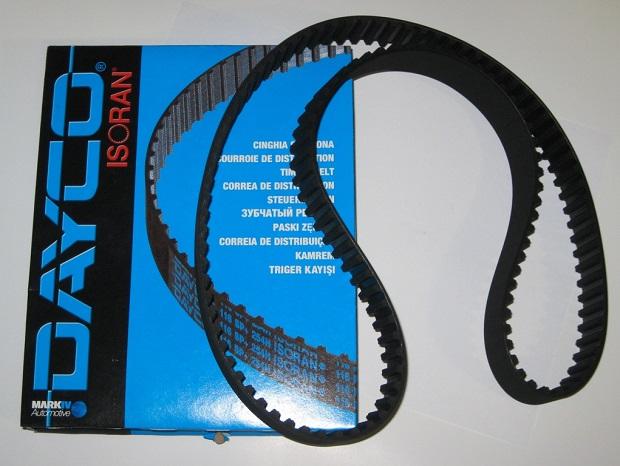

Зубчатый ремень фирмы Dayco

Зубчатый ремень фирмы Dayco| Производитель | Обозначения ремня | ||

| ДВС 8V | ДВС 16V | ||

| Contitech | CT 527 | CT 996 | Ремни марки поставляются во многие страны мира. Они могут устанавливаться как на отечественные, так и на импортные марки машин. |

| Bosch | ZP 1 987 949 095 | ZP 1 987 049 559 | Надежные, малошумные обеспечивают синхронную передачу в течение всего срока эксплуатации. Имеют широкое применение. |

| Gates | 5521 | 5539 | Компания находится на рынке уже более 100 лет, предлагает широкий спектр приводов как для зарубежных, так и для отечественных автомобилей. |

| Dayco | 111 SP 190 EEU | 136 SP 254 H | Ремни обладают высоким износостойкими качествами. Компания поставляет 40 лет ведущим фирмам продукцию для первичной комплектации, поэтому имеет безупречную репутацию. |

Важны не только геометрические параметры, но также и эксплуатационные характеристики зубчатых ремней. Ремни должны быть:

- прочными на разрыв;

- надежными;

- соединение с основой должно выдерживать эксплуатацию в широком диапазоне температур;

- наработка должна выдерживать до полного износа;

- после наработки должно существовать допустимое удлинение.

Таким образом, следует использовать ремни проверенных производителей, имеющих высокое качество и долгий срок службы.

Видео «Принцип работы ГРМ»

В этом видео показано устройство газораспределительного механизма, подробно рассматривается принцип работы.

avtozam.com

Зачем нужен ремень ГРМ в автомобиле, где он находится и 5 признаков износа ремня

Привод ГРМ недорогая и простая на вид деталь авто, которая выполняет серьезную функцию. От его качества зависят работоспособность двигателя и системы зажигания. Порыв детали ведет к серьезной поломке деталей мотора. Давайте более детально разберемся в вопросе назначения, замены и износа важной детали механизма газораспределения

Содержание статьи:

Для чего в машине ремень ГРМ

Ремень ГРМ нужен в машине, чтобы синхронизировать работу системы зажигания с тактом поршней и клапанов. Крутясь на шкивах коленчатого и распределительного валов, он приводит в действие водяной насос.

Читайте обязательно: Что делать если машина не заводится или заводится не с первого раза

Эта деталь имеет сложную многослойную структуру. Для ее изготовления используют резину и нейлон. Нормальное натяжение ремня обеспечивается особым роликом.

Разрыв детали ведет к серьезной поломке двигателя. Ее сложность и последствия зависят от того, в каком положении были клапаны и поршни в момент обрыва.

5 признаков, что пора сменить ремень газораспределения

Своевременно обнаружить и заменить привод ГРМ, значит предотвратить серьезную поломку. На некоторых моделях машин доступ к ремню затруднен кожухами, которые при диагностике состояния ремня нужно демонтировать.

Периодически нужно проверять состояние привода ГРМ.

Деталь нужно срочно заменить, если при визуальном осмотре обнаружено, что:

- Задняя сторона детали покрылась трещинами;

- Боковые края изделия утратили ровность и гладкость, на них видны оборванные нити корда;

- На внутренней стороне между зубцами появились растрескивания;

- Зубья расслаиваются;

- Кожух и соприкасающиеся с ремнем детали покрыты черным резиновым порошком.

Не все автовладельцы в состоянии самостоятельно произвести демонтаж защитного кожуха, чтобы осмотреть состояние ремня.

Автомобилисты могут понять, что привод пора менять по следующим признакам:

Износ изделия из-за длительной эксплуатации. Производители советуют менять привод через каждые 50-120 тысяч километров пробега. Даже когда машина мало ездила, ремень требуется менять не реже одного раза в 5 лет.

Резина, из которой он сделан, теряет свои свойства, грубеет, утрачивает эластичность. Когда машина куплена с рук, сразу следует заменить привод ГРМ. Не известно, сколько лет назад деталь была установлена прежним владельцем.

Падение мощности, мотор заводится с перебоями. Двигатель стал заводиться хуже, чем прежде, машина на дороге с трудом набирает скорость. Изношенный ремень ГРМ растягивается, начинает перескакивать через несколько зубцов. В результате нарушения в его работе, происходит сбой системы зажигания.

При движении чувствуются провалы в тяге, вибрации двигателя. Если не устранить неполадку, возникнут несколько дополнительных поломок деталей системы зажигания и мотора.

Дым из выхлопной трубы. Когда работа двигателя и системы зажигания не синхронизирована, горючая смесь сгорает в моторе не полностью. По этой причине происходит разрушение катализатора.

При попадании части топлива из двигателя в систему выпуска, происходит повышение температуры выше допустимой нормы. Выхлоп из трубы может сопровождаться хлопками, дым окрашен в черный цвет. Причиной такого нарушения может стать неисправность (провисание) ремня ГРМ.

Тикающий звук от мотора. Привод ГРМ при сильном износе начинает трескаться, провисать, разлохмачиваться. Из-под кожуха во время движения машины исходят всевозможные клацающие, щелкающие звуки. Их характер зависит от скорости движения авто. Чем она выше, тем сильнее и чаще раздается стук.

Подобные звуки может издавать не только привод, похожие симптомы у неисправного ролика водяной помпы. В любом случае, появление посторонних звуков под капотом, это сигнал автовладельцу, что машину нужно срочно показать мастеру.

Появление маслянистых пятен на деталях, расположенных рядом с ремнем ГРМ. Течь из-под защитного кожуха могут масло или антифриз. Попадая на привод, агрессивные жидкости разъедают его поверхность.

Под их воздействием ремень может начать трескаться. Перед заменой привода нужно найти и устранить причину течи.

Через сколько километров нужно менять ремень ГРМ

В инструкции по эксплуатации автомобиля указаны рекомендуемые сроки эксплуатации каждой детали. Замену ремня нужно производить не по прописанному регламенту, а по факту его износа.

Это полезно знать: Нужна ли обкатка нового автомобиля и как правильно её сделать

К примеру, некоторые отечественные производители указывают в руководстве, что ремень на изделиях автопрома рассчитан на 180 тыс. км. пробега. Автомобилист с большим опытом усомнится в правдивости таких данных.

Срок эксплуатации авто детали зависит от нескольких факторов:

- Качества дорог;

- Марки ремня;

- Модели машины.

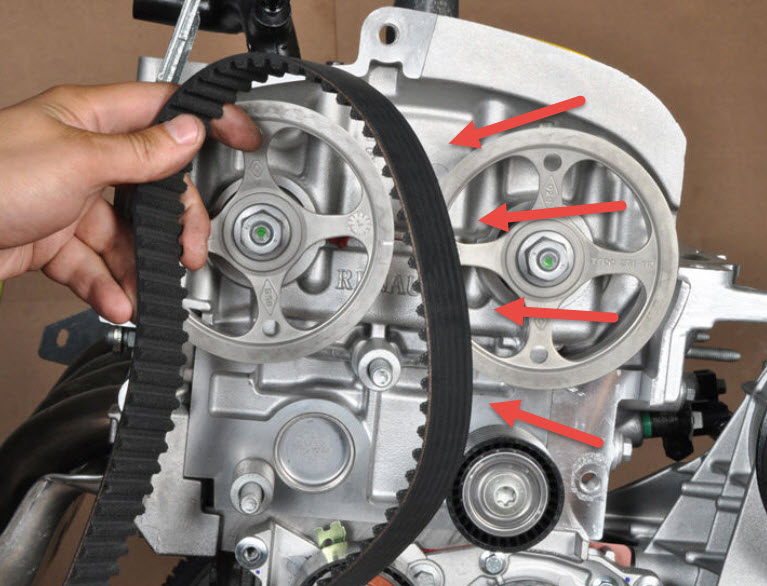

Так, привод ГРМ от известных производителей, установленный на автомобиле Renault при эксплуатации в России, подлежит замене после пробега 60 тыс. км., а при езде по дорогам Европы, через 120 тыс. км.

Важно! Производить замену детали рекомендуется вместе с натяжным роликом, шкивами и водяной помпой.

Что будет, если ГРМ порвется

Когда ремень порвался, стартер работает без прежнего напряжения, но двигатель при этом не заводится. Причиной отсутствия компрессии становится загиб клапанов. В момент порыва часто происходит их столкновение с поршнями. Вал во время выхода привода из строя останавливается, а поршни продолжают движение.

Когда клапаны замирают в «полностью открытом положении», удара поршнями по ним не избежать. Вместо замены недорогой детали автовладельцу приходится чинить двигатель. Расходы тем больше, чем дороже авто. Кроме клапанов, может быть поврежден и поршень.

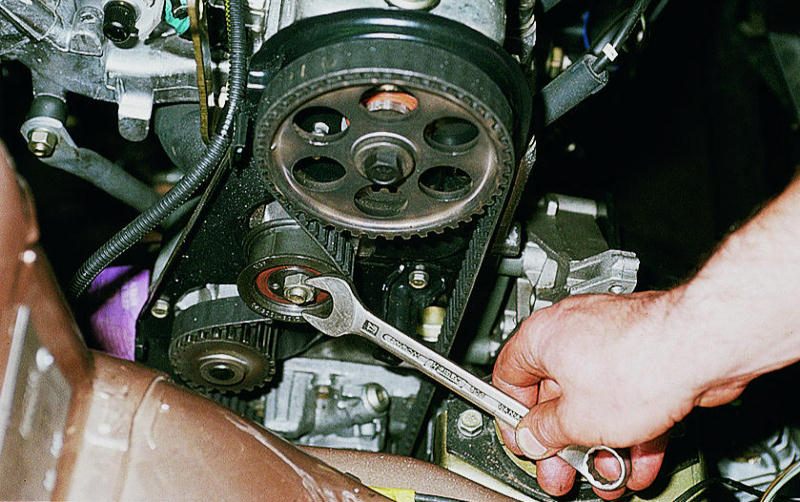

Реально ли заменить газораспределительный механизм своими руками

Самостоятельно произвести ремонт газораспределительного механизма можно только в том случае, когда автовладелец знаком с устройством авто, имеет необходимые инструменты, приспособления. Сложность процесса замены ремня ГРМ зависит от модели машины.

Во время замены привода, нельзя сбивать настроенные фазы газораспределения.

Для правильной работы системы совмещают метки:

- на шестернях;

- маховике коленвала;

- корпусе двигателя.

Работа производится по стандартной схеме.

Мастер действует по порядку:

- Демонтирует узел;

- Снимает изношенный привод;

- Осматривает детали, соприкасающиеся с ремнем;

- Чистит внутреннюю полость от загрязнений;

- Устанавливает новый ремень ГРМ и ролик;

- Проверяет и регулирует натяжение.

Если человек не знаком с устройством машины и не владеет нужными навыками, замену ремня лучше доверить специалисту. Сделать это нужно заблаговременно, не дожидаясь, когда разрыв резинового изделия станет причиной поломки двигателя.

autovogdenie.ru

принцип работы, устройство, неисправности, регулировка фаз ГРМ

Основа нормального функционирования двигателя – это слаженная работа всех его механизмов и систем. Одним из таких важных составляющих силового агрегата является газораспределительный механизм, который отвечает за подачу воздуха во все цилиндры машины и вывод выхлопных газов.

Назначение и принцип действия ГРМ

Газораспределительный механизм в двигателе внутреннего сгорания предназначается для своевременной подачи воздушно-топливной смеси или воздуха в цилиндры и выпуска оттуда отработанных газов. Работа механизма осуществляется за счет своевременного открытия и закрытия впускных и выпускных клапанов.

Рабочий процесс ГРМ основывается на синхронном движении распределительного и коленчатого вала, что обуславливает открытие и закрытие клапанов в нужный момент моторного цикла. Во время вращательного движения распредвала, кулачки надавливают на рычаги, а те на стержни клапанов, открывая их. Следующий поворот распредвала поворачивает кулачек, который занимает исходную позицию и закрывает клапан.

Классификация газораспределительных механизмов

Двигатели на современных автомобилях оснащаются разными газораспределительными механизмами, которые имеют следующую классификацию:

- В зависимости от расположения распределительного вала – нижнее или верхнее.

- В зависимости от числа распределительных валов – один или SONC (Single OverHead Camshaft), либо два вала – DOHC (Double OverHead Camshaft).

- В зависимости от количества клапанов – от 2 до 5.

- От разновидности привода вала – шестеренчатый, цепной или с зубчатым ремнем.

Двигатели с верхним расположением вала считаются наиболее эффективными, и получили самое широкое распространение. В них клапана приводятся в движение распредвалом через рычаги толкателей. Это упрощает всю конструкцию, снижает массу двигателя и уменьшает силу инерции. В такой компоновке вал монтируется в головке, рядом с клапанами. Движение с коленчатого вала передается при помощи роликовой цепи или зубчатого ремня.

При нижнем положении вала ГРМ, он монтируется рядом с коленчатым валом в блоке цилиндров. Передача усилия на клапана происходит при помощи толкателей через коромысла. Распредвал входит в зацепление с коленвалом при помощи шестерни. Такая конструкция двигателя считается усложненной, к тому же инерция двигающихся частей механизма возрастет.

Количество распределительных валов механизма и клапанов на каждый цилиндр зависит от варианта двигателя. Чем больше в нем клапанов предусмотрено, тем лучше цилиндры заполняются воздухом или горючей смесью, и очищаются от газов. Благодаря этому, двигатель в состоянии развить больший крутящий момент и мощность. Нечетное количество клапанов означает большее число впускных в сравнении с выпускными.

Устройство ГРМ

Газораспределительный механизм имеет следующие основные элементы:

1. Распределительный вал. Открывает клапаны в определенной последовательности в зависимости от порядка работы цилиндров. Его изготавливают из чугуна или стали, и подвергают закалке токами высокой частоты трущиеся поверхности. Он может быть смонтирован в головке блока цилиндров или в картере. В многоклапанных двигателях расположено два распределительных вала, один из которых управляет впускными клапанами, а другой выпускными. Вращение вала происходит на цилиндрических опорных шейках. Прямое или непрямое воздействие на клапана осуществляется кулачками, расположенными на валу. Каждый кулачек соответствует одному клапану.

2. Привод клапанов. Клапаны приводятся в движение различными способами: при расположении распредвала в картере, усилие от кулачков передается на толкатели, штанги и коромысла.

Коромысло (рокер или роликовый рычаг) выполнено из стали, его устанавливают на полую ось, зафиксированную в стойках головки цилиндров. Одна его сторона упирается в кулачек вала, а другая давит на торец стержня клапана. При работе двигателя клапаны нагреваются и удлиняются, что грозит им неполной посадкой в седло. Поэтому между клапаном и коромыслом обязательно соблюдают тепловой зазор.

Также кулачек может воздействовать на клапан через рычаг или непосредственно на его толкатель. Толкатели могут быть выполнены в механическом (жестком), роликовом варианте или в виде гидрокомпенсатора. Первый вид из-за шумности почти не используется, а последний отличается мягкостью и отсутствием необходимости осуществления регулировок. Роликовые толкатели используют в форсированных и спортивных двигателях.

3. Механизм привода распределительного вала. Осуществляется цепной, ременной или шестеренной передачей. Цепная отличается надежностью, до сложна в устройстве и дорога, ременная дешевле, но менее надежна, и в случае порыва ремня может повлечь за собой повреждение двигателя за счет удара клапанов о поршни.

4. Клапаны. Предназначены для открытия и закрытия впускного и выпускного канала. Состоят из стержня и головки, на которой имеется узкая, скошенная под углом фаска, плотно прилегающая к фаске седла, для чего их взаимно притирают. Головки впускных клапанов делают большими, чем выпускных. Но выпускные сильнее нагреваются, поэтому изготавливаются из жаропрочной стали и внутри наполнены натрием для лучшего охлаждения.

Цилиндрический стержень клапана сверху выточен для крепления пружины, не дающей ему оторваться от коромысла, которая упирается в шайбу на головке, и фиксируется упорной тарелкой. Стержень помещается в направляющую втулку, запрессованную в головку цилиндров, чтобы масло не попадало в камеру сгорания, на него надевают маслоотражающий колпачок.

Фазы газораспределения

Фазами газораспределения принято считать начало открытия и момент закрытия клапана, выраженный в градусах угла поворота коленвала относительно мертвых точек. Лучшая очистка цилиндра от выхлопных газов достигается при открытии выпускного клапана до наступления нижней мертвой точки (НМТ), и закрытии после ВМТ. Наполнение цилиндров воздухом или горючей смесью происходит при открытии впускного клапана до прохождения им ВМТ, и закрытии после НМТ. Период одновременного открытия обоих клапанов называется их перекрытием.

Фазы подбираются на заводе-изготовителе двигателя экспериментальным путем, и зависят от его конструкции и быстроходности. При этом колебание газов используется таким образом, что перед закрытием впускного клапана перед ним находится волна давления, а перед закрытием выпускного – волна разрежения. Такой подбор фаз обеспечивает одновременное улучшение заполнения цилиндров воздухом или смесью, а также их очистку от выхлопных газов.

Установка механизма газораспределения осуществляется при помощи меток на шестернях. Отклонение от нормы на пару зубов или звездочек может привести к удару клапана о поршень и поломке двигателя. Постоянство фаз сохраняется при наличии теплового зазора в клапанном механизме, нарушения которого вызывают уменьшение или увеличение продолжительности открытия.

Для каждого двигателя завод-изготовитель указывает фазы газораспределения в виде диаграммы, где показаны моменты открытия, закрытия, и перекрытия клапанов.

Возможные неисправности ГРМ

Судить о неисправности газораспределительной системы можно по следующим внешним признакам:

Судить о неисправности газораспределительной системы можно по следующим внешним признакам:

- Уменьшение компрессии, хлопки в трубопроводах. Происходит по причине неплотного прилегания клапанов к седлам из-за образовавшегося нагара, раковин на рабочей поверхности, при деформации головок клапанов, прогорании клапана, поломке пружин, заедании стержня во втулке или отсутствием зазора между клапаном и коромыслом.

- Падение мощности и резкие металлические стуки происходят из-за неполного открытия клапанов. Причиной неполадки выступает большой тепловой зазор или отказ гидрокомпенсатора.

- Износ шестерни распредвала, втулок и осей коромысел, направляющих втулок клапанов, заметное осевое смещение распределительного вала.

- Выход из строя цепи, зубчатого ремня, а также успокоителя для цепи, и натяжителя для зубчатого ремня.

voditelauto.ru

Что такое ГРМ в автомобиле

Не ремонтируя машину самостоятельно, большинство автолюбителей плохо представляют, что такое ГРМ в автомобиле. Более того, далеко не все знают, как эта аббревиатура расшифровывается.

Если коротко, то ГРМ — это газораспределительный механизм. Понимая устройство газораспределительного механизма, причины поломок, правила обслуживания, легче избежать неисправностей, ведущих к капитальному ремонту двигателя.

Принцип работы ГРМ

Как понятно из названия, механизм управляет фазами газораспределения ДВС, то есть синхронизирует впрыск топливно-воздушной смеси, выпуск отработанных газов. Вращение коленчатого вала через шестерни, цепь или ремень ГРМ передается на распредвал, который управляет согласованным движением кулачков, открывающих впускные и выпускные клапаны.

Схематическое изображение устройства одного из возможных вариантов ГРМ

Конструктивно механизм состоит из десятков деталей. Кроме распределительных валов в него входят клапаны, сухари, толкатели, коромысла, штанги, тарелки, пружины, регулировочные элементы, системы поворота клапанов. Вращение кулачков распредвала обеспечивает раздельное осуществление фаз впрыска, сжатия, сгорания топлива (рабочего хода), выброса отработанных газов.

Конструкции ГРМ разделяют по расположению клапанов (нижнее, верхнее, смешанное). Для современных легковых моделей характерно использование ГРМ системы DOHC, с двумя клапанами на цилиндр. Каждый из двух распределительных валов открывает отдельный ряд клапанов, уменьшая инерцию коленчатого вала. Такая конструкция ГРМ увеличивает мощность двигателя, допустимое число оборотов.

Десмодромные ГРМ дорогих моделей управляются бортовыми компьютерами (электронными управляющими блоками). В них применяются электромагнитные клапаны, по команде микропроцессора меняющие режим работы двигателя. Это снижает расход топлива, помогает снимать с мотора оптимальную для режима движения мощность.

Поломки ГРМ и их причины

Внешними признаками поломок элементов газораспределительного механизма становятся металлические стуки в головке блока, падение мощности двигателя, синий цвет выхлопа, выстрелы глушителя, звонкие детонационные стуки, перегревы мотора.

Клапаны, погнутые в результате обрыва ремня

К причинам неисправностей ГРМ автомеханики относят износ деталей (при выработке ресурса двигателя), нарушение правил эксплуатации силового агрегата (экстремальные нагрузки, работа на максимальных оборотах), использование загрязненных смазок, бензина с примесями, смолами.

Это ведет к появлению распространенных поломок газораспределительного механизма:

- повышенному износу подшипников;

- нагару на клапанах;

- увеличению тепловых зазоров клапанов;

- деформациям пружин клапанов;

- неисправностям гидрокомпенсаторов;

- зависанию клапанов;

- удлинению цепи ГРМ;

- обрыву ремня ГРМ;

- износам зубчатого шкива, направляющих втулок, стержней клапанов, маслоотражающих колпачков.

Диагностика износа ГРМ усложняется сходством симптомов с неисправностями других систем двигателя. Для точного определения поломки необходим демонтаж головки блока цилиндров. При запоздавшей диагностике назревающих поломок к серьезным последствиям приводят обрывы ремня ГРМ, зависание клапанов.

Зависание клапанов бывает вызвано нагаром, резонансом, ослаблением пружин клапанов. Неисправность требует полной разборки механизма, в крайнем случае – замены клапанов. Обрыв ремня ведет к загибу, деформации клапанов, направляющих втулок, отрыву штоков. Может понадобиться замена клапанов, капитальный ремонт всего двигателя (включая замену поврежденного блока цилиндров).

Видео о ГРМ в автомобиле

Читайте также: Что такое ДМРВ и какие функции оно выполняет.

Обслуживание газораспределительного механизма

При техобслуживании автомобиля визуальный осмотр ремня доступен даже неопытным автолюбителям. Труднее определить растяжение цепного привода. Если на ремне видны трещины, значительные потертости, нитки корда, замена детали обязательна. Проверить натяжение ремня можно поворотом плоскости пальцами на 90 градусов.

Опытные владельцы машин, обладающие опытом ремонта, проводят замену ремня самостоятельно. Тонкими моментами операции становится совмещение меток шестерней валов (коленчатого, распределительного) с прорезями кожуха привода, определение пригодности натяжных роликов к дальнейшей эксплуатации, правильная регулировка натяжения.

Метки на шестернях валов и на кожухе

При выборе зубчатого ремня для замены, кроме соответствия размеров, нужно обращать внимание на материал привода. Лучшими считаются ремни из композитных материалов (тяговый слой из арамида, полиэстера, полиамида, наружное покрытие бутадиен-нитрильным каучуком). Такие производители зубчатых ремней как ContiTech, «Бош», Dayco, Habasit гарантируют для своей продукции:

- износостойкость;

- малую шумность;

- высокие показатели эластичности, прочности на разрыв;

- способность работать при повреждениях (незначительных трещинах, потертостях).

Операции измерения теплового зазора, диагностику направляющих втулок (определение зазора между клапанами и втулками) нужно доверить специалистам. Для этого требуется разборка ГРМ, использование специальных измерителей. Обращения в автосервис не избежать при сбоях фаз газораспределения (требующих регулировки), текущих ремонтах седел клапанов, заменах распределительных шестерен, направляющих втулок.

Похожие статьи

avtonov.com