Принцип работы кривошипно-шатунного механизма

Что такое кривошипно-шатунный механизм? Он превращает прямолинейное перемещение во вращательное движение, и наоборот. Основные части кривошип, шатун, ползун и стойка присутствуют во всех видах и типах этих механизмов.

- Основные части КШМ

- Движущиеся детали КШМ

- Газораспределительный механизм

- Не движущиеся части КШМ

- Видео: принцип работы КШМ

- Видео: устройство работы кривошипно-шатунного механизма

- Видео: анимация работы кривошипно-шатунного механизма

Некоторые люди затрудняются сразу запомнить части устройства. Начинать надо с шатуна. Он шатается. Кривошип вращается. Ползун ползает туда-сюда. Стойка – ось вокруг которой вращается кривошип. Ползун образует со стойкой возвратно-поступательную кинематическую пару.

Ведущими частями могут быть как кривошип, так и ползун. Если электродвигатель вращает кривошип, то ползун — ведомая часть, что-то толкает, или тянет туда-сюда.

Основные части КШМ

Разберем КШМ у которого ведущим является ползун. Здесь прямолинейное циклическое(вперед-назад) перемещение поршня трансформируется во вращение коленчатого вала. Наиболее распространенный механизм данного типа – двигатель, работающий на бензине или солярке. Проще говоря мотор автомобиля, теплохода, генератора, мотоцикла.

Составные части КШМ разделяются на движущиеся и не движущиеся.

Движущиеся детали КШМ

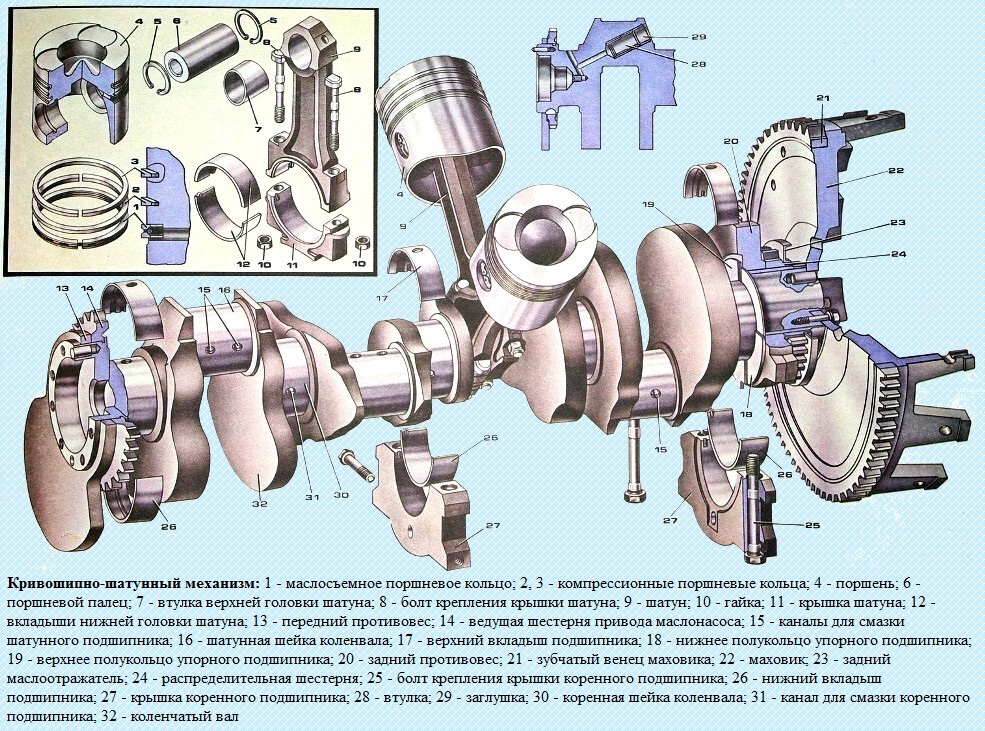

Поршень с пальцами крепления к шатуну, шатун, коленвал(кривошип) с подшипниками, маховик.

Поршень(ползун) движется под напором газов, горящей смеси бензина и воздуха в карбюраторных двигателях или воспламенении солярки в дизельных. Это движение через поршневой палец и шатун переходит на коленвал.

Поршневые кольца уменьшают зазор между цилиндром и поршнем. Кольца эти свободно находятся в пазах поршня. Их толщина меньше ширины паза. Они сделаны из чугуна и разрезаны в одном месте. Упругие, их диаметр чуть больше диаметра поршня. Под действием пружинящей силы, кольца, находясь в пазах поршня, прижимаются к цилиндру, тем самым уменьшая зазор пары.

Маслосъемные поршневые кольца убирают излишки машинного масла с поверхности цилиндра. Поэтому оно не проникает в камеру воспламенения.

Поршневой палец совмещает поршень и шатун. С небольшим технологическим зазором он проходит в отверстие шатуна и в бобышки поршня. В бобышках палец фиксируется специальными стопорными колечками, которые вставляют в технологические бороздки.

Шатун промежуточное звено между поршнем и коленвалом. Один его конец движется туда-сюда прямолинейно, а другой вращается. В целом шатун движется по сложной траектории, с большими переменными ускорениями. Поэтому на него попадает большая знакопеременная нагрузка. Эту ответственную деталь КШМ делают из легированной стали.

Один его конец движется туда-сюда прямолинейно, а другой вращается. В целом шатун движется по сложной траектории, с большими переменными ускорениями. Поэтому на него попадает большая знакопеременная нагрузка. Эту ответственную деталь КШМ делают из легированной стали.

Коленчатый вал (кривошип) делают из стали или чугуна. Он цикличное (туда-сюда) прямолинейное движение поршня трансформирует во вращение вала. Преобразует энергию горящего топлива в цилиндре во вращающее усилие на валу коробки передач автомобиля. Далее через ряд элементов трансмиссии механическая энергия передается на ведущие колеса машины.

Поверхности шеек обработаны высокочастотными токами и отшлифованы. Их количество и расположение соответствуют количеству и расположению цилиндров. Правая часть вала изготовлена в виде фланца к которому крепится маховик. На левую часть ставится ременной шкив и звездочка распределительного вала.

Маховик чугунный диск большой массы. Благодаря этому двигатель пускается и работает равномерно, без рывков. Маховик присоединяется к коленвалу асимметрично расположенными болтами. Этим достигается балансировка системы: коленчатый вал – маховик. На обод маховика устанавливается зубчатое колесо для зацепления с бендиксом стартера.

Газораспределительный механизм

Распределительный вал должен быть синхронизирован с коленчатым валом. Чтобы совпадали фазы сгорания топлива и движение клапанов. Для этого эти валы соединены между собой зубчатым ремнем. Такой ремень не проскальзывает, поэтому сохраняет жесткую связь с маховиком, а значит и с коленчатым валом. Тем самым сохраняется синхронизация двух валов: коленчатого и распределительного, что является основой нормальной функционирования мотора.

Не движущиеся части КШМ

Не движущиеся части КШМ: блок цилиндров, головка блока цилиндров и прокладки между блоками.

Блок цилиндров — базовая деталь КШМ поршневого ДВС. В нем находятся посадочные отверстия для установки коленчатого вала. Он является остовом двигателя, в котором различными способами монтируются остальные его агрегаты и узлы.

Блок цилиндров подвергается большим температурным нагрузкам до 2000 °С. Различные места блока нагреваются по-разному. В результате по-разному деформируются. Что приводит к большим температурным усилиям, которые вкупе с большим давлением (до 11 МПа) создают большие разрывающие усилия. Поэтому изготавливают блоки цилиндров из высокопрочного чугуна и из алюминиевых сплавов.

Наиболее используемым металлом для производства блока цилиндров является чугун, так как он обладает оптимальным соотношением цена-качество. Высокая прочность и низкая стоимость.

Алюминий обладает большим коэффициентом теплового расширения, что создает проблемы. Кроме того, относительно низкие механические качества тоже ограничивают применение его в производстве блока цилиндров.

Внутри блока имеются каналы для подвода масла к трущимся частям. Также делают каналы для жидкости, которая охлаждает блок.

Головка цилиндров является не менее важной деталью. Она также трудится в условиях большого жара — до 2500 ° С. Причем нагрев различных частей неравномерный. С одной стороны, деталь омывается охлаждающей жидкостью, с другой нагревается, что вызывает большие деформации.

Главное требование к головке цилиндров — прочность, достаточная для сопротивления разрывающим силам, противостоящая деформации от механических воздействий и изгибающих температурных напряжений.

Головки цилиндров делают из высокопрочного чугуна, а также из алюминиевого сплава. Выбор металла зависит от типа мотора. Карбюраторные нуждаются в быстром отводе тепла, так как в них сжимается горючая смесь. Поэтому для них головки цилиндров производят их алюминиевого сплава. Дизеля сжимают воздух. Для них головки цилиндров делают из чугуна.

Видео: принцип работы КШМ

youtube.com/embed/l3fgpccONJ4″ frameborder=»0″ allowfullscreen=»»>Видео: устройство работы кривошипно-шатунного механизма

Видео: анимация работы кривошипно-шатунного механизма

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:Проголосовавших: 7 чел.

Средний рейтинг: 3.9 из 5.

Назначение, устройство, принцип действия кривошипно-шатунного механизма (КШМ). Тема 2.1.2

Назначение, устройство, принцип действия кривошипношатунного механизма (КШМ)

Кривошипно-шатунный механизм предназначен для преобразования возвратнопоступательного движения поршня во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на:

неподвижные — картер, блок цилиндров, цилиндры, головка блока

цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров

Обычно блок цилиндров

отливают вместе с верхней половиной картера, поэтому иногда его

называют блок-картером.

подвижные — поршни, поршневые кольца и пальцы, шатуны, коленчатый

вал и маховик.

Блок-картер — основной элемент остова двигателя. Он подвергается значительным силовым

и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блоккартере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма

вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого

сплава литьем.

Цилиндры представляют собой направляющие элементы ⭐ кривошипно-шатунного механизма.

Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и

его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой

полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до

1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном

количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными

свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из

специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь.

Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно

обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и

долговечности.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно

цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся

два шатуна, один из которых предназначен для поршня правой, а другой — для поршня левой

половины блока.

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку

блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления,

образующие камеры сгорания.

предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров.

При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные

каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или

форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные

отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или

шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из

цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и

головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового

картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих

сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других

механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях

сравнительно малой мощности поддон служит также резервуаром для моторного масла.

Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой.

Для устранения подтекания масла между блок-картером и поддоном устанавливается

прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто

используется герметик — «жидкая прокладка»).

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с

комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его

крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать

давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие

вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для

предотвращения прорыва газов в картер и проникновения в него моторного масла.

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем

вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя

направляющая часть — юбкой. Головка поршня содержит днище 4 (рис. а) и стенки 2. В стенках проточены

канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для

увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими

стенки и днище с бобышками, в которых устанавливается поршневой палец. Иногда оребряют также

внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

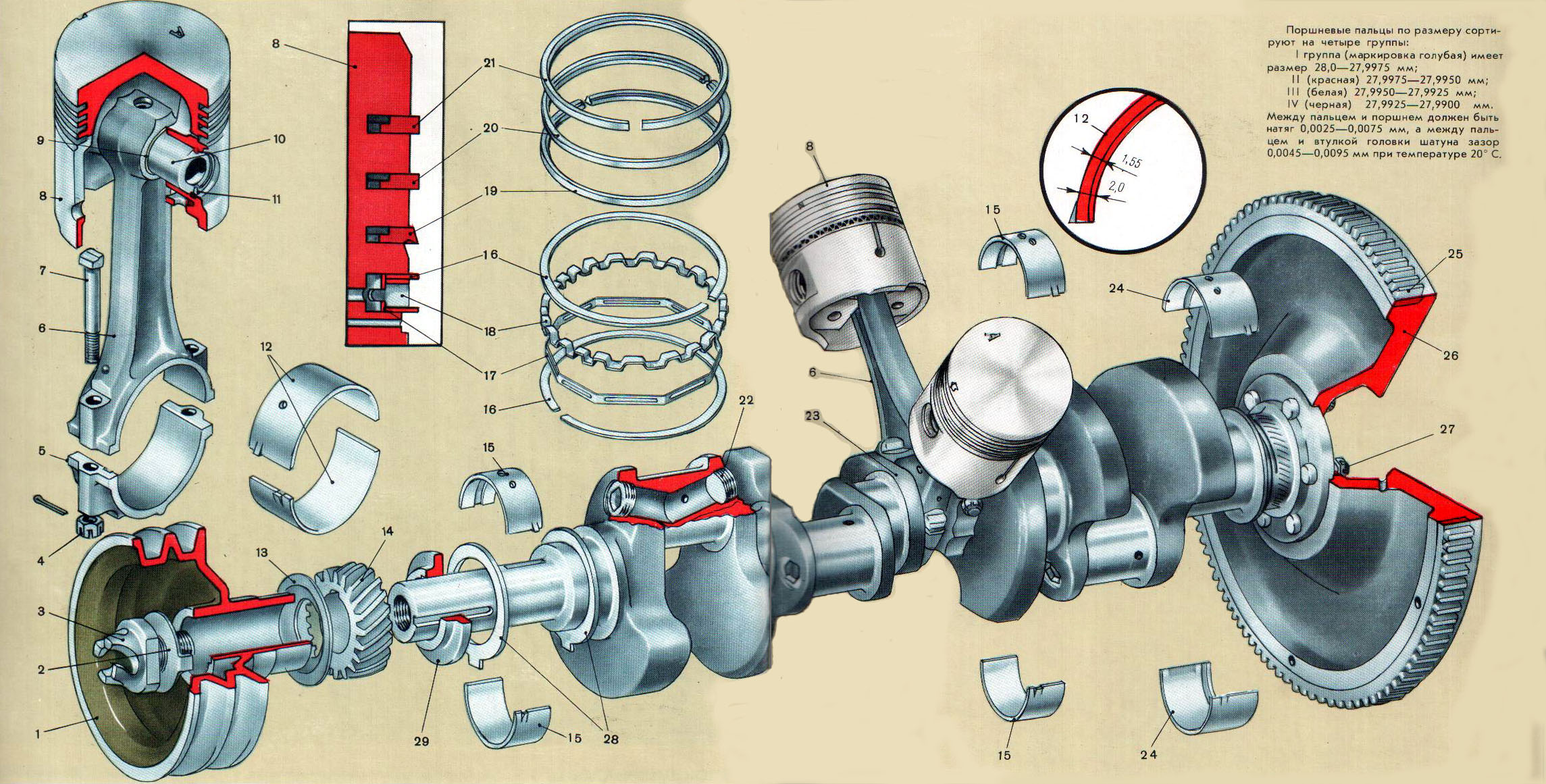

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они

предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру

сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня.

Они имеют

Они имеютразрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр

кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого

кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить

возможность расширения установленного в цилиндре кольца при нагревании, в замке должен

быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к

цилиндрам часто применяют кольца с конусной наружной поверхностью, а также

скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря

наличию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно

прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему

попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами.

Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической

поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к

дренажным отверстиям в поршне.

Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние

компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с

наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из

легированной стали.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой

трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки

поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными

пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление

позволяет пальцу (в этом случае он называется плавающим) проворачиваться. Вся его поверхность

становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть

смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы.

Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали.

Для обеспечения высокой

Для обеспечения высокойизносоустойчивости их наружную цилиндрическую поверхность подвергают закалке или

цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца,

палец), масса которых по технологическим причинам может колебаться; в некоторых

пределах. Если различие в массе поршневых групп в разных цилиндрах будет

значительным, то при работе двигателя возникнут дополнительные инерционные

нагрузки. Поэтому поршневые группы для одного двигателя подбирают так, чтобы они

несущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

Шатунная группа кривошипно-шатунного механизма состоит из:

— шатуна

— верхней и нижней головок шатуна

— подшипников

— шатунных болтов с гайками и элементами их фиксации

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратнопоступательное движение поршневой группы во вращательное движение коленчатого вала,

совершает сложное движение, подвергаясь при этом действию знакопеременных ударных

нагрузок.

Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой)

Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой)головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое

сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с

отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для

обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых

двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя

головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к

шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для

обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят

шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке

растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть

взаимозаменяемыми.

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта

двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который

выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным

сплавом.

Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала.

Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала.Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в

соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают

кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма

шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с

соответствующим ее распределением между верхней и нижней головками шатуна.

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие

на поршень силы. На нем возникает вращающий момент, который затем передается на

трансмиссию, а также используется для приведения в действие других механизмов и

агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и

давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания,

подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые

нагрузки.

Поэтому он должен обладать достаточной прочностью, жесткостью и

Поэтому он должен обладать достаточной прочностью, жесткостью иизносостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и

расположением цилиндров, порядком работы двигателя и числом коренных опор.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными

шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и

шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью,

позволяет избежать концентрации напряжений и возможных поломок коленчатого вала.

Противовесы предназначены для разгрузки коренных подшипников от центробежных сил,

возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как

единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и

шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из

отверстий в картере к коренным подшипникам.

Затем оно через специальные каналы в

Затем оно через специальные каналы вкоренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для

дополнительной центробежной очистки масла в шатунных шейках имеются

грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и

легированных сталей (может применяться также чугун высококачественных марок). После

механической и термической обработки коренные и шатунные шейки подвергают

поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют.

После обработки вал балансируют, т. е. добиваются такого распределения его массы

относительно оси вращения, при котором вал находится в состоянии безразличного

равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши,

аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и

предотвращения осевого смещения коленчатого вала один из его коренных подшипников

(обычно передний) делают упорным.