Карбюратор или инжектор: кто кого?

В последнее десятилетие среди автолюбителей не утихает спор: какая система лучше — карбюраторная или инжекторная. Каждая из сторон приводит свои доводы, указывает на недостатки у конкурентов и т.д. Прийти к однозначному ответу так и не удалось. Мы постараемся рассказать Вам об этих двух устройствах, дать все необходимые определения, а также сделать сравнительную характеристику систем.

Карбюратор: определение, принцип действия, типы

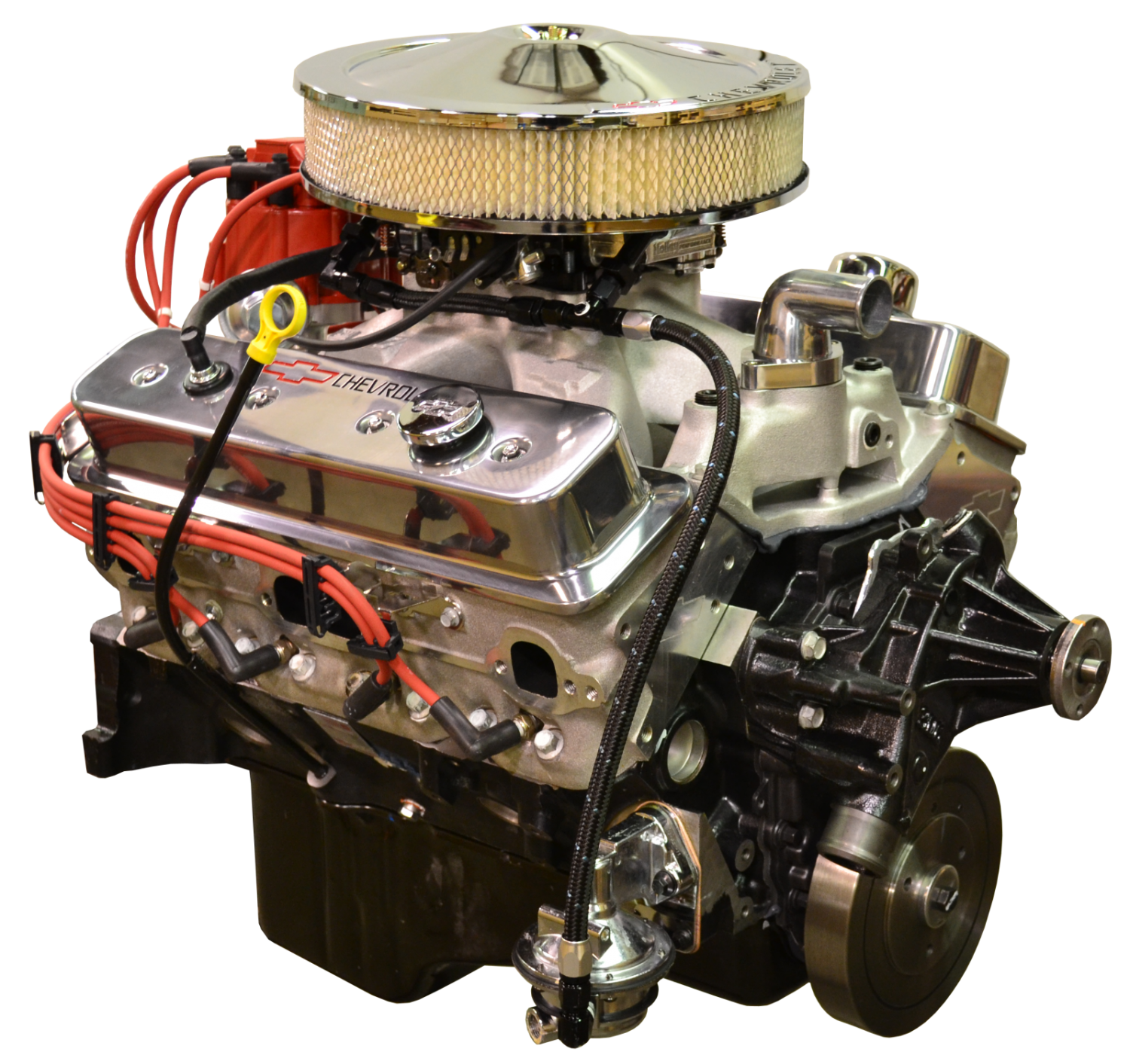

Карбюратор — это механическое устройство в двигателях внутреннего сгорания (ДВС), которое изготавливает и подает горючую смесь. В камерах карбюратора происходит смешивание топлива и воздуха, которые затем впрыскиваются в камеру сгорания. Классический карбюратор состоит из таких основных элементов: жиклера, дроссельной заслонки, диффузора и поплавковой камеры.

Дроссельная заслонка служит для регулировки количества поданного топлива в ДВС. Диффузор — это специальное трубчатое устройство, через которое в двигатель подается воздух.

Не вдаваясь в подробности, рассмотрим принцип действии карбюратора. Попав в поплавковую камеру, топливо опускается по жиклерам в распылитель, который находится в нижней части диффузора. Вместе с ним туда же поступает и воздух. При запущенном двигателе поршень в первом такте опускается вниз, создавая пониженное давление в камере сгорания, при этом в распылителе поддерживается постоянное атмосферное давление. Из-за этой разницы топливо и воздух смешиваются и распыляются. В этот самый момент осуществляется подача искры и происходит воспламенение получившейся смеси.

-

Карбюратор ГАЗ-3307,53,66,3308,3307,ПАЗ-3205,3206 дв.ЗМЗ-511,513,5233,5234 ПЕКАР

10 620 ₽ -

Карбюратор ГАЗ СОЛЕКС (аналог.К151) ДААЗ

6 700 ₽ -

Карбюратор ГАЗ-53,66,71,3402,4905,ПАЗ-672,3205 дв.53,66,672,4905

5 420 ₽ -

Карбюратор УАЗ-3151 дв.УМЗ-4178,4179 ПЕКАР

6 120 ₽ -

Карбюратор ГАЗ-53,66,71,3402,4905,ПАЗ-672,3205 дв.

53,66,672,4905 ПЕКАР 9 650 ₽

53,66,672,4905 ПЕКАР 9 650 ₽ -

Карбюратор УАЗ-31512 дв.ЗМЗ-4021.10 ПЕКАР

10 700 ₽ -

Карбюратор УАЗ Солекс ДААЗ

4 950 ₽ -

Карбюратор ВАЗ-2107-20 V=1500-1600 с вакуум-корректором ДААЗ

5 935 ₽ -

Карбюратор ЗИЛ-130 в упаковке МКАРЗ

6 880 ₽ -

Карбюратор УАЗ с переходником ДААЗ

5 920 ₽

Карбюраторы, в зависимости от характеристик, делятся на различные виды.

По направлению движения рабочей смеси различают модели:

— с нисходящим потоком — смесь движется сверху вниз;

— с восходящим потоком — поток движется вверх;

— с горизонтальным потоком.

По количеству камер карбюраторы бывают:

— однокамерные;

— двухкамерные;

— трехкамерные;

— четырехкамерные.

Есть еще ряд других характеристик, по которым классифицируют карбюраторы, но подобные классификации редко используют в автомобилестроении.

В магазине AvtoALL Вы найдете продукцию таких известных производителей, как ДААЗ, ПЕКАР, ИЖОРА и другие. Продукция данных компаний подходит для отечественных автомобилей. В нашем ассортименте есть карбюратор для ВАЗ-2107, -2108 и т.д.

Инжектор: определение, принцип работы, типы

Инжектор — это механизм, осуществляющий подачу топлива в камеру сгорания. Главное отличие от карбюраторной системы заключается в способе подачи топлива. В карбюраторных двигателях топливо буквально всасывается в цилиндр из-за разницы в давлении, при этом расходуется около 10% мощности двигателя. А вот инжектор впрыскивает топливо из форсунок в камеру сгорания.

Главное отличие от карбюраторной системы заключается в способе подачи топлива. В карбюраторных двигателях топливо буквально всасывается в цилиндр из-за разницы в давлении, при этом расходуется около 10% мощности двигателя. А вот инжектор впрыскивает топливо из форсунок в камеру сгорания.

Принцип работы инжектора следующий: у каждого цилиндра есть своя форсунка, они соединены топливной рампой. Электрический топливный насос нагнетает внутри форсунок избыточное давление. Электронная система (контроллер), получая информацию от множества датчиков, определяет момент, когда следует открыть форсунки и осуществить подачу топлива в камеру сгорания.

На любом инжекторном двигателе установлены датчики, который принимают информацию о:

- температуре охлаждающей жидкости;

- скорости автомобиля;

- детонационных процессах в двигателе;

- положении коленвала и частоте его вращения;

- электрическом напряжении в бортовой сети;

- расходе воздуха;

- положении заслонки.

Информацию с этих датчиков анализирует контроллер, который открывает и закрывает форсунки в нужный момент, регулирует подачу топлива, подает искру, определяет пропорцию смеси и т.д. Контроллер часто называют «мозгами». Именно наличие столь сложных электронных систем — главный недостаток инжектора.

В зависимости от количества форсунок и точки установки различают два вида инжекторов:

- система с центральным, или моно впрыском — на все цилиндры установлена одна форсунка. Как правило, она располагается на месте карбюратора. Инжекторы с такой конструкцией мало популярны;

- системы с распределенным впрыском — у каждого цилиндра своя форсунка.

Преимущества и недостатки различных систем подачи топлива

У инжектора и карбюратора есть как плюсы, так и минусы. Расскажем о них подробнее.

Карбюраторы имеют следующие преимущества:

- такая система проще в обслуживании и ремонте — специалисты, разбирающиеся в карбюраторах, есть практически в каждом городке;

- карбюраторы стоят дешевле, чем инжекторы, да и найти нужную модель, например, карбюратор для ВАЗ-2109, намного проще;

- такие системы подачи топлива намного менее чувствительны к качеству топлива и относительно безболезненно воспринимают заправку бензином с более низким октановым числом;

- даже на неисправном карбюраторе в большинстве случаях можно доехать до ближайшей СТО.

К недостаткам карбюраторов можно отнести повышенный расход топлива, невысокую надежность, чувствительность к внешней температуре (зимой двигатель замерзает, а летом — сильно нагревается).

Инжектор имеет следующие недостатки:

- цена — он существенно дороже, чем карбюратор;

- обслуживание — без специального оборудования невозможно провести диагностику и настройку инжектора;

- запчасти — электронное оборудование (датчики, контроллер) выходят из строя редко, однако если это произошло — готовьтесь к солидным денежным расходам;

- качество бензина — в бак машины с инжекторным двигателем нельзя заливать низкооктановое топливо.

У инжектора есть и целый ряд преимуществ:

- мощность — автомобиль с такой системой впрыска топлива на 5-10% процентов мощнее карбюраторного;

- экономичность — благодаря электронной системе расчета состава рабочей смеси инжектор экономнее карбюратора на 10-30%;

- экологичность — при работе инжекторного двигателя в атмосферу попадает на 50-75% меньше вредных веществ;

- надежность — такие системы редко выходят из строя;

- удобство — в холодное время инжекторный двигатель легко заводится и не требует длительного прогрева.

Так что же лучше? Ответ на этот вопрос дали за нас производители — сегодня уже практически все автомобили выпускают с инжекторными двигателями, хотя по нашим дорогам карбюраторные машины будут ездить еще долго. Поэтому, если Вам нужно купить карбюратор от проверенных временем отечественных производителей (ДААЗ, ПЕКАР, ИЖОРА), — обращайтесь в магазин AvtoALL.

Так что же выбрать?

Карбюраторный двигатель идеально подойдет для отдаленных районов или маленьких городов. Карбюратор довольно просто устроен, поэтому ремонт или замену можно сделать даже своими руками, если, конечно, Вы можете отличить отвертку от молотка. Да и к качеству топлива он менее прихотлив (например, карбюратор для ВАЗ-2107 отлично работает и на 92-м, и на 95-м бензине), что нередко имеет большое значение.

Инжектор же лучше подойдет жителям крупных городов, где есть множество высококлассных СТО и выбор качественного бензина. К тому же, в режиме городской езды инжекторный двигатель имеет пониженный (по сравнению с карбюраторным) расход топлива, что позволит существенно сэкономить.

Полезные советы по уходу за карбюратором и инжектором

Для того чтобы система впрыска топлива (неважно, инжекторная или карбюраторная) Вашего автомобиля прослужила долго, следует соблюдать несколько простых правил:

- регулярно меняйте топливные и воздушные фильтры. Многие автомобилисты делают это вместе с заменой масла — так просто запомнить: меняешь масло и масляный фильтр, значит, меняешь и все остальные фильтра;

- заправляйтесь только на проверенных АЗС и старайтесь не заливать бензин с низким октановым числом. Все это влияет на работу двигателя и его систем;

- периодически чистите бензобак. В нём собирается ржавчина, грязь, вода — всё это забивает жиклеры или форсунки;

- если возникла какая-то неисправность в инжекторе — лучше всего обратиться на СТО или к мастеру. Самостоятельный ремонт, если Вы не владеете специальными знаниями, может нанести серьезный вред.

Как отличить инжектор от карбюратора?

Многим автомобилистам известно, что у бензинового двигателя может быть или карбюратор, или топливный инжектор. Но если спросить у рядового автовладельца, в чем главные отличия инжектора от карбюратора, то, скорее всего, внятного ответа Вы не получите. Единственное, что известно всем, так это тот факт, что и карбюратор, и инжектор делают одно и то же – формируют горючую смесь, которая дальше будет подаваться в двигатель. Но все же чем они отличаются? Давайте разберемся по порядку.

Но если спросить у рядового автовладельца, в чем главные отличия инжектора от карбюратора, то, скорее всего, внятного ответа Вы не получите. Единственное, что известно всем, так это тот факт, что и карбюратор, и инжектор делают одно и то же – формируют горючую смесь, которая дальше будет подаваться в двигатель. Но все же чем они отличаются? Давайте разберемся по порядку.

Принцип работы карбюратора и инжектора

Карбюратором называется устройство, которое отвечает за выполнение двух функций: за распыление топлива, его смешивание с воздухом, а также за создание оптимальной для эффективного сгорания пропорции. Все происходит следующим образом: в струю горючего вводится струя воздуха под большим давлением. Так как скорости потоков разные, горючее распыляется. Важно знать, что карбюратор только распыляет горючее, а не испаряет его. Испарение происходит в самом цилиндре движка и во впускном коллекторе.

Чтобы топливно-воздушная смесь оптимально сгорала, нужно сделать так, чтобы соотношение воздуха и самого горючего было оптимальным. Считается, что идеальной будет пропорция равная 1 часть горючего и 14,7 частей воздуха. Но соотношение может меняться в зависимости от того, как эксплуатируется автомобиль. Изменение может происходить, например, когда Вы едете на высокой скорости, во время разгона и при запуске машины с холодным движком. В этих случаях соотношение меньше, чем 1:14,7. Для того чтобы ездить на средних скоростях или запускать уже теплый двигатель, нужна обедненная смесь, воздуха в которой больше, чем 14,7 частей. В общем, часть воздуха в топливной смеси может меняться от 8 до 22 единиц.

Считается, что идеальной будет пропорция равная 1 часть горючего и 14,7 частей воздуха. Но соотношение может меняться в зависимости от того, как эксплуатируется автомобиль. Изменение может происходить, например, когда Вы едете на высокой скорости, во время разгона и при запуске машины с холодным движком. В этих случаях соотношение меньше, чем 1:14,7. Для того чтобы ездить на средних скоростях или запускать уже теплый двигатель, нужна обедненная смесь, воздуха в которой больше, чем 14,7 частей. В общем, часть воздуха в топливной смеси может меняться от 8 до 22 единиц.

Что касается устройства карбюратора, то главными элементами этого узла являются: жиклер с распылителем, поплавковая камера, диффузор и дроссельная заслонка. Принцип работы карбюратора можно описать так: горючее из бака проходит по шлангу, после чего поступает в поплавковую камеру, в которой расположен пустотелый поплавок из латуни. Именно этот поплавок регулирует количество топлива с помощью запорной иглы.

В тот момент, когда Вы заводите движок, начнет расходоваться горючее, то есть уровень начнет падать, что придет к опусканию поплавка и запорной иглы. Так в поплавковой камере постоянно поддерживается один и тот же уровень горючего, а это крайне важно для нормальной работы движка.

Дальше в процесс вступают жиклеры, через которые бензин идет из камеры в распылитель. Из-за наличия специальной воздушной подушки, где расположен диффузор, в цилиндр поступает и воздух снаружи. Дабы воздух подавался с максимальной скоростью, распылитель устанавливают в той части диффузора, которая наиболее узкая. Благодаря дроссельным заслонкам уровень топлива, которое подается в цилиндр, строго регулируется. Сама заслонка начинает двигаться посредством нажатия на ножной привод.

Теперь рассмотрим внимательнее тему инжектора. Под инжекторной системой питания подразумевается подача топлива прямо в цилиндры или во впускной коллектор посредством впрыска. Самая простая инжекторная система впрыска топлива состоит из насоса, регулятора давления, ЭБУ, датчиков угла поворота дроссельной заслонки, числа оборотов коленчатого вала, температуры охлаждающей жидкости и, конечно же, самого инжектора. Система может быть одно-, многоточечной и непосредственной.

Система может быть одно-, многоточечной и непосредственной.

Все зависит от того, сколько в ней установлено форсунок и каково место подачи горючего. Система называется одноточечной, если в ней установлена одна форсунка, причем размещают ее в месте посадки карбюратора. Если система многоточечная, то на каждый цилиндр приходится по одной форсунке, каждая из которых отвечает за подачу горючего в коллектор около впускных клапанов. Новейшие системы работают так, что топливо поступает прямо в цилиндры.

Сравнение карбюратора и инжектора

Благодаря карбюратору топливно-воздушная смесь получается достаточно богатой для того, чтобы двигатель мог выполнять конкретную работу. В движок при этом поступает всегда одинаковый объем смеси, вне зависимости от того, сколько двигатель выдает оборотов. Тут-то и возникает необходимость в большем количестве горючего, а выхлопные газы становятся еще более загрязненными.

Если в автомобиле установлена инжекторная система впрыска горючего, то двигатель получает менее богатую топливно-воздушную смесь, но ее объем четко регулируется электронным блоком управления. Благодаря точной дозировке топлива, расходуется меньше, а токсичность выхлопов не такая высокая.

Благодаря инжектору, двигатель может стать на 10% мощнее, а динамичные свойства автомобиля улучшатся. Но инжектору нужен более чистый бензин, нежели карбюратору. На инжектор никакого влияния не оказывают перепады температур, а вот карбюратор в зимний период может замерзнуть, а летом – перегреться.

Благодаря точной дозировке топлива, расходуется меньше, а токсичность выхлопов не такая высокая.

Благодаря инжектору, двигатель может стать на 10% мощнее, а динамичные свойства автомобиля улучшатся. Но инжектору нужен более чистый бензин, нежели карбюратору. На инжектор никакого влияния не оказывают перепады температур, а вот карбюратор в зимний период может замерзнуть, а летом – перегреться.

Вопрос надежности еще более сложный. Карбюратор устроен достаточно просто и почти не нуждается в обслуживании во время использования. Но это возможно только в том случае, если в машине установлен топливный фильтр, а в бак Вы заливаете хороший бензин. В действительности же карбюратор может часто ломаться из-за низкого качества топлива или неправильного его подбора. Но при этом большинство автолюбителей могут самостоятельно отремонтировать этот агрегат, к тому же комплектующие стоят не так дорого. Инжектор является более надежным устройством, но ремонтировать его гораздо сложнее. Провести диагностику устройства можно только с помощью спецоборудования, а новые комплектующие стоят достаточно дорого.

Провести диагностику устройства можно только с помощью спецоборудования, а новые комплектующие стоят достаточно дорого.

Имеет смысл перечислить достоинства и недостатки как карбюратора, так и инжектора. Неоспоримые преимущества карбюратора:

1. Необязательная диагностика;

2. Низкая цена на ремонт и комплектующие;

3. Низкие требования к степени очистки топлива.

4. Недостатками агрегата являются:

5. Чрезмерная ненадежность;

6. Слишком большой и крайне неэффективный расход топлива;

7. Слишком частые поломки.

Назвать инжектор идеальным также нельзя. Это устройство обладает следующими достоинствами:

1. Надежная работа;

2. Редкие поломки;

3. Эффективный расход топлива;

4. Независимость от перепадов температур;

5. Очень небольшой выход углекислого газа;

Очень небольшой выход углекислого газа;

6. Контроль над устройством через бортовой компьютер автомобиля.

Минусами агрегата являются:

1. Особая сложность ремонта, требующая специальных приспособлений и знаний;

2. Высокая цена ремонта и комплектующих элементов;

3. Сломанный узел не подлежит ремонту, только замена;

4. Высокие требования к качеству топлива.

Отличия карбюратора от инжектора

Таким образом, карбюратор и инжектор отличаются тем, что потребляют разное количество топлива, по-разному его распределяют, выдавая разные усилия за разное время. Проще говоря, коэффициент полезного действия у них разный. Выведем все отличия в отдельный список:

1) Топливно-горючая смесь подается из карбюратора прямо в двигатель, а инжекторная система впрыскивает горючее в цилиндры, причем в определенном количестве;

2) Благодаря инжектору двигатель работает эффективно, карбюратор же не всегда стабильно работает;

3) На карбюратор сильно влияют погодные условия. Из-за низких температур агрегат может замерзнуть, а летом наоборот – может сильно перегреться. Инжектор же всегда работает стабильно;

Из-за низких температур агрегат может замерзнуть, а летом наоборот – может сильно перегреться. Инжектор же всегда работает стабильно;

4) Инжектор заметно экономит горючее, а также эффективно его распределяет, за счет чего в атмосферу выбрасывается гораздо меньший объем вредных соединений. Карбюратор же не щадит окружающую среду;

5) Ремонт карбюратора более дешевый, нежели ремонт инжектора;

6) Качество горючего, которое заливается в бак машины с инжекторным двигателем, должно быть высоким.

Система впрыска горючего является одной из самых важных в моторном отделе, поэтому следить за состоянием этой системы нужно всегда и очень тщательно. После того, как были рассмотрены главные отличия карбюратора и инжектора, Вы можете самостоятельно сделать выбор относительного того, машину с какой системой впрыска приобрести.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

У вас инжекторная машина? Не забывайте проверять эти детали

С приходом инжекторных автомобилей, жизнь водителей несколько изменилась. Система полностью управляется компьютером, что дает некие преимущества. Вот только теперь за машиной нужно следить в два раза больше. А как это делать, расскажем ниже.

Чтобы ваш автомобиль всегда был на ходу, необходимо периодически менять так называемые «расходники». Какие именно, рассмотрим ниже.

Свечи зажигания

Вообще, свечи желательно менять каждые 25-30 тыс. км. пробега. Вот только изнашиваются они по-разному. Все зависит от качества свечей и состояния двигателя. На одном силовом агрегате зазоров может и не быть, в то время как на другом, зазоры практически критичные. Ко всему прочему, на износ деталей влияет качество топлива, моторное масло, ну и, конечно же, стиль езды. Состояние деталей определяется по зазору между электродами. Чем дольше их не менять, тем больше будет расстояние.

Во время зажигания топливовоздушной смеси, между электродами возникает искра, которая имеет достаточно высокую энергию и температуру. Из-за этого, материал и выгорает.

Оптимальным зазором для инжекторных двигателей, считается 1.2 мм. Очень важно периодически проверять его, и при необходимости регулировать.

Что будет если не следить за зазором?

Если вовремя не обратить внимания на свечи, у вас может сгореть катушка зажигания. Дело в том, что на свечах с большим зазором отмечается высокое пробивное напряжение. А это вредит катушке.

Высоковольтные провода

Провода, по которым к свечам приходит напряжение, также подлежат замене. Рекомендуемый пробег – 40 тыс. км. А вот почему их нужно менять, знают не многие. Все из-за сопротивления, которое постепенно увеличивается в процессе эксплуатации авто. А если растет сопротивление, то увеличивается и напряжение вторичной обмотки. И снова страдает катушка. Но если сопротивления в норме, то менять провода не обязательно. Проверяются они проще простого, достаточно приобрести мультиметр и научится пользоваться им.

Проверяются они проще простого, достаточно приобрести мультиметр и научится пользоваться им.

Топливный фильтр

Топливный фильтр тонкой очистки меняют каждые 30 тыс. км. Со временем, на фильтре остаются частички мусора, попавшего через бензин. И если его долго не менять, то в какой-то момент он может лопнуть. Весь застоявшийся мусор попадет в форсунки, а затем и в сам двигатель. Но и это не все, забитый фильтр вреден для бензонасоса. Ему приходится работать на повышенных нагрузках. Соответственно прослужит он намного меньше. Не забывайте и о том фильтре, что в бачке бензобака. Хоть изредка прочищайте эту сетку.

Ремень ГРМ

На всех машинах, ремень меняют каждые 60000-120000 км. Но осматривать его на предмет износа нужно намного чаще. При несоответствиях, его сразу же меняют на новый. А через 120 тыс. км. меняют шестерни на валах. Пускай они из железа, но оно тоже стирается.

Тепловой зазор на клапаном приводе

Тепловой зазор может как увеличиваться, так и уменьшаться. В первом случае, это износ тарелки канала, а во втором – износ клапанного привода. Сами клапана регулируются каждые 20-30 тыс. км.

В первом случае, это износ тарелки канала, а во втором – износ клапанного привода. Сами клапана регулируются каждые 20-30 тыс. км.

Система вентиляции картера

Во время работы двигателя, часть выхлопных газов попадает в картер через систему вентиляции, тем самым забивая ее. И когда система забивается достаточно сильно, начинает увеличиваться давление в картере. В следствии, моторное масло начинает просачиваться через сальники. Из-за этого, ваше подкапотное пространство может быть постоянно покрыто маслом.

Разъёмы датчиков

Не удивляйтесь, что вдруг на вашем автомобиле начали отказывать разные датчики. Скорее всего, это барахлит разъем. Покупаете в любом автомагазине новую деталь и меняете. Ничего сложного.

Пробка заливной горловины

Опытные механики знают, как с помощью пробок узнать о проблемах в силовом агрегате. Белая эмульсия на крышке появляется при прогорании прокладки. Сама прокладка еще не прогорела, но процесс уже начат.

А еще обратите свое внимание на распределительный вал. Если увидите отложения, значит двигатель «ест» масло. Что тоже не очень хорошо.

В целом инжектор не такая уж и сложная система. Достаточно следить за ним, и тогда компьютер вас не подведет.

Остались вопросы или есть, что добавить по статье? Пишите в комментариях, возможно это очень поможет читателям в будущем. Так же подписывайтесь на наш канал в ДЗЕНЕ.

Как подготовить автомобиль к зимним морозам :: Autonews

Как подготовить автомобиль в зимние морозы

Зима, как водится, пришла, когда ее совсем не ждали: в январе. Выпал снег, ударили 20-градусные морозы, и в большинстве столичных дворов по утрам начался показ интереснейшего аттракциона под названием «завелся сам, прикури соседа». На дорогах в иной день удивительно пусто, потому что многие решили пересесть на общественный транспорт. Но в другой день эти «многие» все-таки завели своих «железных коней» и создали заторы там, где их обыкновенно не бывает даже в часы пик: заглохнув посреди дороги или мертво встав в своей полосе с «аварийкой», испугавшись случайного заноса. Несмотря на то что Москва – город отнюдь не южный и трескучие морозы в январе и феврале здесь в норме вещей, каждая зима, приносящая с собой снег и холода, воспринимается множеством водителей как стихийное бедствие. При этом, синоптики обещают, что в конце февраля в европейской части России по утрам будет до минус 30 градусов. Между тем не все так страшно.Для того чтобы зимние месяцы прошли для водителя и его автомобиля без каких-либо неприятных сюрпризов и последствий, достаточно следовать десятку нехитрых советов. Ничего нового в них нет, эти истины давно стали прописными, однако каждый раз многие автомобилисты про них почему-то забывают.

Первое и главное: если на улице -25, это не значит, что такой мороз губителен для машины

и лучше оставить ее под сугробом до весны. Любой современный автомобиль с инжекторным двигателем, будь ему год или 15 лет от роду, не просто может, а обязан завестись в таких условиях. Если же вместо бодрого рокота мотора из-под капота слышатся печальные щелчки либо не слышно вообще ничего, это значит, что еще осенью следовало поменять аккумулятор.Отслужившая свое «батарейка» и неисправность в электропроводке – единственные причины, по которым машина может не завестись столичной зимой (экстремальные якутские морозы в расчет не берем). Поэтому еще в октябре рекомендуется нанести визит к электрику в автосервис, а также вовремя заменить старый аккумулятор на новый – в среднем АКБ служат по два-три года. Бывают и исключения в виде пяти-шести лет безупречной службы, но на то они и исключения. В любом случае перед заводом двигателя эксперты рекомендуют пару раз мигнуть дальним светом, чтобы «прогреть» «батарейку».

Резкий старт без прогрева с «педалью в пол» в -30 дажена новых машинах чреват скорым ремонтом двигателя

Двигатель заурчал? Отлично, но это не повод сразу отправляться в путь. Дайте оборотам упасть до нормальной для холостого хода отметки, а всем жидкостям – достичь рабочей температуры. Резкий старт без прогрева с «педалью в пол» в -30 даже на новых машинах чреват скорым ремонтом двигателя. Капитальным. Не лучшим образом это сказывается и на работе АКПП: для того чтобы прогреть масло в ней, рекомендуется пройтись селектором по всем передачам, с «паркинга» и до конца, а затем обратно, либо постоять на месте, удерживая машину на «драйве». В первые 20-30 минут езды не следует резко набирать скорость и резко тормозить: это насилие над машиной, механизмы и жидкости в которой не успели прийти в рабочее состояние.

Итак, машина не только завелась, но и поехала. Что еще нужно знать для того, чтобы без проблем пережить зиму? Не стоит забывать о своевременной замене масла на зимнее, а также о том, что визит на первую попавшуюся, непроверенную заправку может закончиться вызовом эвакуатора, если автомобиль – дизельный. Но все же заправляться лучше вовремя: зимой бак должен быть заполнен как минимум наполовину. Чем больше в нем воздуха – тем хуже для топливной системы. А «умри» бензонасос на пустынной дороге вдали от заправок и магазинов, в сильные морозы испытание будет малоприятным.

Заправляться топливом лучше вовремя: зимой бакдолжен быть заполнен как минимум наполовину

Если на АЗС заезжать придется чаще, чем летом, то о ежедневных визитах на мойку лучше забыть, считают эксперты. Любой перепад температур не самым лучшим образом влияет на сохранность краски и лака, а если представить, что снаружи – -30, а внутри, на мойке – +20, и машина выезжает на мороз из теплого «душа», а влага осталась на элементах подвески, тормозной и топливной систем… Не говоря уже о том, что после мойки есть риск не открыть двери и тем более стекла – как бы хорошо их ни обработали силиконом. Но мыть хотя бы раз в несколько недель машину надо обязательно: по крайней мере, если она постоянно «месит» столичную грязь, щедро сдобренную ядовитыми реагентами. К слову о сохранности краски: ни при каких обстоятельствах не стоит счищать с кузова примерзший снег и лед, скребком можно пользоваться только при чистке стекол.

Если намертво примерз багажник или лючок бензобака, а омывающая жидкость, якобы действующая даже в самые сильные морозы, превратилась в кусочки разноцветного льда, лучшим помощником выступят подземные стоянки при крупных торговых центрах и гипермаркетах. Именно там рекомендуется отогревать машины, владельцы которых не могут позволить себе еженощно парковать своих «ласточек» в теплых гаражах.

Об остальном надо помнить еще осенью: насколько изношены амортизаторы, надолго ли еще сгодятся колодки, не «уходит» ли антифриз из радиатора и тормозная жидкость. Словом, достаточно одного визита в техцентр с целью тщательной диагностики всех систем и возможных течей, своевременной замены АКБ, исключения из «рациона» частых моек и внимания к количеству оставшегося в баке бензина – и зима покажется не такой уж суровой.

Александр Кузьмин

инжектор для повышения эксплуатационных параметров

Грузовая техника повышенной проходимости УАЗ Буханка инжектор с приводом на все колеса продолжает оставаться в строю и совершенствоваться, переживая новые модификации. Его используют в различных отраслях, начиная от медицинских перевозок и военных задач и заканчивая частным применением.

Современный двигатель

Данная машина сочетает в себе сразу несколько востребованных функций:

- Способность перемещаться в отсутствии нормального дорожного покрытия.

- Перевозить грузы до трех тонн и тянуть прицеп до полутора, и это при своих достаточно скромных размерах.

- На трассе развивать скорость более ста километров в час, что позволяет держаться общего потока. В отличие от большинства прочих УАЗов, рассматриваемый вполне комфортен и на асфальте, где он может неплохо разгоняться.

- Возможность отключения и подключения переднего моста по мере надобности. В подавляющем количестве ситуаций достаточно привода на задний, который обеспечивает лучшую устойчивость и управляемость. Частичная загрузка значительно экономит горючее, что становится важным критерием при эксплуатации УАЗ Буханки.

В целом же полноприводное исполнение и усиленная проходимость предполагают повышенный расход топлива. Этого нельзя избежать, но можно оптимизировать, применив современные технические решения. Инжекторная схема подачи бензина обладает массой преимуществ. Её особенности заключаются в следующем: впрыск осуществляется через специальную форсунку непосредственно в цилиндр. При этом обеспечивается точность дозирования и соблюдения временного цикла. Такое распыление позволяет более эффективно использовать горючее, а это значит, что уменьшается расход и снижается загрязнение. Дополнительным плюсом инжектора становится более простой запуск и рациональное использование запаса. Резерв из двух сообщающихся баков обеспечивает достойный объем, которого хватает на внушительные расстояния.

Рабочие моменты

Использование подобной системы накладывает ряд особенностей на эксплуатацию. Прежде всего это касается снабжения топливом. Нужно помнить, что подача осуществляется через левый бак, правый же является дополнительным и он просто соединяется с первым. Если планируется заправляться не полностью, то начать придется именно с него. Перетекание происходит автоматически, и если наблюдаются сбои в этом процессе, то его потребуется оперативно исправлять. Кроме этого, закрывать горловины нужно аккуратно и периодически проверять состояние уплотнительных прокладок.

Затраты на бензин варьируются в зависимости от нескольких аспектов:

- Модель и исполнение автомобиля. Например, УАЗ Фермер имеет свои специфические отличия и параметры.

- Стиля вождения.

- Качества дорог и величина загрузки.

- Времени года.

Речь идет о диапазоне от тринадцати до восемнадцати литров на сотню, что определяет существенную разницу. Изменив свое отношение к эксплуатационному процессу можно добиться неплохих результатов в экономии.

Возможные поломки

В подавляющем большинством случаев отказов инжекторной системы, проблема заключается в поломанных или загрязненных поломках. В зависимости от степени повреждения её можно попытаться восстановить и очистить или же придется искать новую.

При первых признаках несоответствующей работы стоит обратиться в автосервис, где проведут быструю диагностику и назовут причину. Это не обязательно окажется само устройство – сложности могут быть и с двигателем и с заправочным материалом.

Для соответствующей модификации УАЗ Буханки инжектор является важным элементом, и от его состояния напрямую зависит работоспособность. Глубокая очистка на специализированном оборудовании занимает несколько минут и при этом дает огромную пользу.

Все статьи

Какой пароконвектомат выбрать: бойлер или инжектор?

Пароконвектоматы — это универсальное решение для любой кухни, способное заменить не 80 % кухонного оборудования, стоящего на Вашей кухне!Главное отличие между бойлерными и инжекционными пароконвектоматами — это тип парообразования.

- Парообразование в бойлерных пароконвектоматах осуществляется в процессе кипения воды в бойлере

- В инжекционных моделей пар образуется за счет впрыска воды на вентилятор, откуда она попадает на разогретые » воздушные» ТЭНы, и мгновенно образуется пар.

| БОЙЛЕРНЫЙ ПАРОКОНВЕКТОМАТ | ИНЖЕКТОРНЫЙ ПАРОКОНВЕКТОМАТ |

Преимущества:

|

Преимущества:

|

Недостатки:

|

Недостатки:

|

P.S. VORTMAX, APACH, Convotherm mini — идеально подходят для небольших заведений или кейтеринга, имеют тот же набор фирменных функций, что и большие бойлерные «собратья». Например

Рекламные тексты, говоря о достоинствах той или иной системы, приводят самые разные аргументы. Давайте разберёмся, что является правдой, а что – вымыслом.

- Только бойлерная система обеспечивает деликатную готовку на низкотемпературном пару. Устаревшая информация, поскольку сейчас большинство инжекторных пароконвектоматов генерируют пар с температурой 30-40 градусов Цельсия и имеют практически те же программы для готовки.

- Стопроцентный насыщенный пар получается только при помощи бойлера. Спорное утверждение, не имеющее никакого практического смысла. Насыщение камеры сейчас контролируется электроникой. В любом пароконвектомате можно получить такую степень увлажнения, которая требуется.

- Инжектор позволяет генерировать пар сразу после включения, в отличие от бойлера, которому требуется время на разогрев. Это правда. Хотя 3-5 минут ожидания в большинстве случаев не играют никакой серьёзной роли.

- Бойлер обеспечивает более чистый, гигиеничный пар. Правда: мелкие частицы пыли и грязи остаются в бойлере, тогда как инжекторная система впрыскивает воду в камеру. Однако наличие фильтра практически нивелирует данный недостаток.

- Инжекторный пароконвектомат – бюджетное решение, бойлерные аппараты стоят дороже. Если говорить о машинах одного производителя, так и есть. Но, в принципе, есть инжекторные модели, которые стоят значительно дороже бойлерных.

- Инжекторные аппараты меньше по габаритам при такой же вместительности, что и у бойлерных. Есть незначительное преимущество, но пароконвектомат и без того является компактным оборудованием, так что разница не столь существенна. Правда, для мини-моделей применяются исключительно инжекторы.

- Бойлерные пароконвектоматы экономичнее, чем инжекторные. Очень спорно, при этом есть диаметрально противоположные утверждения производителей инжекторных машин. В любом случае эту разницу на фоне общих расходов вы практически не заметите.

Как правильно заводить и эксплуатировать LADA в мороз?

Техинком рекомендует: советы мастера по обслуживанию LADA о правильном запуске и дальнейшей эксплуатации российских автомобилей при низкой температуре окружающей среды.1.Как правильно заводить автомобили с механической коробкой передач и АМТ (роботом)?

Начнём с того, что перед тем, как начинать пользоваться автомобилем, необходимо прочитать инструкцию по его эксплуатации. Там есть ответы на простые и даже сложные вопросы. Если у вас машина с механической коробкой передач, то необходимо облегчить нагрузку на стартер и заводить автомобиль с выжатым сцеплением. Машине будет гораздо легче раскручивать мотор без коробки передач. После того, как автомобиль завелся, можно спустя 10-20 секунд убрать ногу со сцепления. Трансмиссионное масло в коробке более густое и теперь автомобиль спокойно будет разогревать и его. Если у вас автомобиль с роботизированной коробкой передач, то у вас запуск мотора не произойдёт до того момента, пока не будет выжата педаль тормоза. Если вы не смогли с первого раза завести автомобиль, то помните, что не нужно постоянно «крутить» стартер, потому что он может просто сгореть. Необходимо ему давать «отдохнуть» и держать ключ повернутым не более 10 секунд. После этого, нужно вернуть его в исходное положение и выдержать паузу в 20 секунд. После 3-4 попыток, лучше всего сделать паузу на 10-15 минут и попробовать снова.

2. Какие дополнительные устройства помогают облегчить запуск автомобиля (предпусковые подогреватели, мобильные обогреватели салона от 12V, термоодеяла)?

Предпусковые подогреватели жидкостного типа, встраиваемые с систему охлаждения, прекрасно справляются с низкими температурами. Они работают за счет внутреннего горения и подогревают антифриз. Для мотора это то же самое, что запуск в теплую погоду, отличается только температура входного воздуха. Мобильный обогреватель салона от 12 вольт ничем не поможет. От него можно даже больше получить вреда, потому что может перегореть электроника. Термоодеяло не дает остывать двигателю, когда вы оставляете машину на час или два. Если же оставлять машину «ночевать» на улицу, то термоодеяло не поможет. За ночь двигатель машины полностью остынет.

3. Как правильно прикуривать аккумуляторную батарею (присоединять клеммы к клемам или частично к корпусу двигателя)?

Большой разницы в том, куда вы зацепите минусовую клемму нет. Главное не присоединить плюс к плюсу и минус к минусу. Единственное, что во время «прикуривания» лучше глушить. Резкое падение напряжения может отрицательно повлиять на автомобиль — донор. Это рекомендовано производителями.

4.Что не рекомендуется делать до того момента, пока салон автомобиля не прогреется (не включать громко музыку и т.д. )?

Не рекомендуется громко включать музыку. Мембраны динамиков более хрупкие на морозе и могут банально порваться. Кроме этого, сенсорные дисплеи могут срабатывать не так быстро, как это бы происходило в прогретом автомобиле. Также могут банально примёрзнуть окна. В этом случае, если через силу пробовать опустить стекло, то не равномерное распределение нагрузки может привести к тому, что один из элементов может сломаться или лопнуть. На морозе все хрупкое и лучше машину прогревать.

5. Какие ограничения по эксплуатации автомобиля существуют при отрицательных температурах?

Конечно, в зимний период выход из строя некоторых узлов и агрегатов более вероятен. При особенно низких температурах те же резиновые детали более хрупкие и они готовы выдержать нагрузки меньше, чем в теплое время суток. К примеру, в LADA XRAY есть гидроусилитель руля и при сильном морозе не стоит сразу после запуска мотора активно крутить рулевым колесом. Нужно постепенно давать нагрузку. Что касается подвески, то если автомобиль только выехал с парковки, необходимо не давать резкой нагрузки на стойки. Дело в том, что в тот момент они еще не разработались, и масло внутри ещё не прогрелось. Так что там, где вы спокойно проезжали лежачие полицейские летом, нужно проезжать во время сильных заморозков аккуратно. Иначе часть подвески может быстро выйти из строя.

6. Какие части автомобиля подвержены опасности в сильный мороз?

Особое внимание стоит уделить таким вещам, как брызговики и пластиковые бампера. При сильном морозе резина не такая эластичная и способна порваться в местах крепления к автомобилю. Пристальное внимание стоит уделить и безопасности пластиковых бамперов. Обратите внимание, что зимой очень много автомобилей с отверстиями. Это результат парковки в снежный брусфер. Если летом пластик более гибкий и может выдержать легкий удар о бордюр, то на сильном морозе даже лёгкое касание может сделать трещину или даже вырвать кусок бампера.

7. Как подготовлены новые модели LADA к эксплуатации в сильные морозы?

Новая модельная линейка прекрасно подготовлена для эксплуатации в сильные морозы. Из личного опыта могу сказать, что на запуск LADA Vesta при температуре -32 потребовалось порядка 5 минут от момента поворота ключа, до полного обогрева стёкол для начала безопасного движения. Только руль холодный, но в перчатках можно ехать. Обогрев лобового стекла в новых моделях это необходимая функция для эксплуатации в России. Вопросов к обогреву боковых зеркал, стекла и подогреву передних сидений тоже не возникает. Прогреваются быстро и держат хорошую температуру. Также стоит отметить, что теплоизоляция в обоих автомобилях отличная. В салоне комфортно даже при сильном встречном ветре.

8. Как правильно мыть автомобиль в мороз и стоит ли это вообще делать при низкой температуре?

В зимний период пользоваться автомойками самообслуживания не рекомендуется. В сильные морозы машину лучше мыть на специализированных автомойках. После необходимо все резиновые уплотните и, особенно, замки тщательно просушивать. Кроме этого, требуется нанести аэрозольную смазку непосредственно на замки, чтобы исключить их замерзание. В этом году были случаи обращения от владельцев, когда с пульта машина открылась, а сам замок после мойки примёрз. Внутри двери замерзать нечему и покрывается льдом только сам механизм запирания. К счастью, сейчас есть масса всевозможных размораживателей, которые позволяют оперативно решить эту проблему. Главное – это не хранить их в салоне автомобиля, иначе как ими воспользоваться при замёрзшем автомобиле. Если нет острой необходимости мыть автомобиль, то лучше воздержаться от мойки. В том случае, если грязь закрывает обзор, то можно щёткой для снега и незамерзайкой отмыть зеркала, фары и боковые стёкла.

9. При каких температурах категорически запрещено экcплуатировать автомобили LADA?

В инструкции по эксплуатации написано, что машина адаптирована и заводится, гарантировано до 27 градусов. Лично я заводил LADA Vesta в — 33 градуса. Вообще, на русских автомобилях ездят и при – 50 градусах. Если же автомобиль завёлся, значит он способен передвигаться. Главное — это безопасно эксплуатировать его в этот период.

10. Какой основной набор должен быть у владельца автомобилей, когда он планирует эксплуатировать машину в мороз (крокодилы, незамерзайка специальная).

В автомобильном наборе водителя, который планирует эксплуатировать автомобиль в период сильного мороза должны быть провода для прикуривания (крокодилы). Если не понадобятся вам, то вы можете всегда выручить соседа. Взаимопомошь ещё никто не отменял. Также стоит прикупить специальную незамерзайку – концентрированную. Залив такую жидкость в бачок омывателя уже точно можно гарантировать, что в системе не образуется лёд. Ещё одной крайне необходимой вещью является автомобильный трос. Если случится поломка на морозе, то всегда можно попросить отбуксировать машину до ближайшего населённого пункта.

Инъекционная машина низкого давления«Mini» для изготовления больших и толстых деталей по низкой цене

Что, если бы вы могли удовлетворить потребности в литье под давлением на короткие и средние тиражи с помощью 500-тонного пресса в машине, которая потребляет в десять раз меньше энергии и может поместиться на большом офисном столе? Что, если бы вы могли сделать это без капитальных вложений в машину? А что, если этот станок позволит вам из 100% переточить детали, которые прочнее, чем оригинальные оригиналы?

Если это звучит привлекательно, это лишь некоторые из преимуществ новой линейки машин для литья под давлением, запускаемых компанией Omachron Technologies в Понтипуле, Онтарио., новое имя в оборудовании для экструзии и формования пластмасс, возглавляемое Уэйном Конрадом, называющим себя «главным ученым, а также президентом». Компания Omachron недавно выпустила линейку небольших экструдеров (см. Раздел «Уход в ногу» за прошлый месяц), которые также служат секцией пластификации в ее формовочных машинах. После семи лет разработки первые коммерческие модели этих прессов строятся для небольшого числа первоначальных клиентов. К концу года компания расширяет возможности для обслуживания более широкой аудитории.

Omachron Technologies ( omachrontechnologies.com ) — машиностроительное и производственное предприятие Omachron Science, 30-летней научно-исследовательской компании Конрада, имеющей 750 патентов в самых разных областях, таких как спутниковая связь, гидроциклы и бытовая техника ( omachron.com ). Другой дочерней компанией является Omachron Plastics, которая выступает в качестве испытательного стенда для оборудования компании, используя его для производства линии Plasti-Block обрабатываемых листов, стержней, труб, блоков и нестандартных форм ( пластиковых блоков.com ).

«СИЛА МАЛЫХ»

Коммерческий девиз Omachron — «Сила малого», имея в виду дать малым предприятиям возможность решать большие проекты с небольшими капиталовложениями, используя машины малой занимаемой площади с меньшим энергопотреблением. Такие машины делают возможным «распределенное производство» продукции машин рядом с потребителями, даже в сельской местности.

Однако в мощности этих формовочных машин нет ничего маленького.Конрад говорит, что первая модель на рынке может формовать детали весом до 70 фунтов и размером 24 дюйма в ширину, 36 дюймов в высоту и толщину 1 дюйм. Конрад любит консервативно «спроектировать» свои машины. В этом месяце, по его словам, Omachron Plastics будет отливать детали из полиэтилена весом до 140 фунтов. У фирмы также есть заказы на детали размером 12 × 12 × 6 дюймов. На прилагаемой фотографии показаны отформованные доски из полиэтилена высокой плотности 2 × 4 дюйма длиной 4 фута.

Секрет всего этого заключается в процессе, который иногда называют «литьем методом интрузии», когда форма заполняется путем экструзии, а не путем впрыскивания предварительно пластифицированной порции расплава.По словам Конрада, преимуществом этого метода является низкое давление, низкая температура расплава и очень низкие напряжения при формовании. Типичное давление наполнения составляет от 100 до 300 фунтов на квадратный дюйм, а конечное давление сальника составляет от 600 до 900 фунтов на квадратный дюйм. Конрад приводит пример формования АБС с типичными температурами процесса на 5–15 ° C (от 9 ° до 27 ° F) ниже, чем рекомендовано поставщиком материала: «И мы по-прежнему получаем идеальные детали».

Машины Omachron формовали LLDPE, HDPE, PP, жесткий ПВХ, ABS, нейлон, ацеталь, UHMW-PE, PEEK и PPS.Конрад говорит, что с помощью одного инструмента можно формовать АБС, ПВХ и ПНД почти с одинаковыми размерами, независимо от усадки различных материалов. Это потому, что его машины непрерывно заполняют во время упаковки через нагретый входной патрубок, чтобы компенсировать усадку во время охлаждения в форме.

Это также частично объясняет успех Omachron в формовании 100% измельченного материала. Например, Конрад говорит, что его машины перешлифовывали сантехническую арматуру из ПВХ в новую арматуру, которая была на 15% прочнее оригинала из-за низкого напряжения при формовании.После пяти циклов переточки формованные фитинги по-прежнему сохраняли на 10% более высокую прочность, чем оригинальные оригиналы, благодаря низкому термическому напряжению при формовании методом интрузии — без введения каких-либо дополнительных стабилизирующих добавок.

Конрад отмечает, что помимо формования огромных деталей, его процесс также обеспечивает точное воспроизведение деталей поверхности вплоть до микромасштаба — например, капиллярные микроструктуры размером всего лишь десятитысячные доли дюйма (0,001 мил).

МАЛЫЙ СЛЕД

Еще одно преимущество процесса литья под давлением состоит в том, что он значительно уменьшает размер оборудования, необходимого для формования крупных деталей.Для секции пластификации доступны три экструдера — диаметром 1 дюйм, 18: 1 L / D и 1,25 дюйма, 24: 1 или 36: 1 L / D. Благодаря оптимизированной конструкции шнеков и электродвигателей, им требуется всего от 2 до 5 л.с. для производства от 10-25 фунтов / час для наименьшего типоразмера до 100-120 фунтов / час.

Зажим и форма обычно намного больше экструдера. Машина полностью электрическая с запатентованной конструкцией зажима с шариковинтовой передачей. Зажим имеет усилие закрытия 144 тонны и усилие открывания 5 тонн. «Никакая отдельная часть машины не весит больше 60–70 фунтов», — говорит Конрад.«И он полностью модульный, поэтому детали легко заменять».

Формы изготовлены из алюминия, что снижает вес, стоимость и время обработки. (Формы для четырехфутовых досок, упомянутых выше, были построены, и первые детали изготовлены только через пять дней после получения заказа.) Некоторые формы имеют керамическую основу с нанесенным пламенным напылением никелевым покрытием для теплопередачи и защиты от коррозии. Формы могут быть установлены на тележке для установки — «Один человек может сделать это безопасно», — утверждает Конрад.

Станок с пресс-формой имеет размеры около 3х7 футов — или примерно такой же размер, как у большого офисного стола — и весит около двух.5 тонн без формы. По словам Конрада, он настолько компактен, что операцию формования можно организовать на предприятии площадью от 1000 до 2000 футов 2 .

Низкое энергопотребление также характеризует эти машины, которые могут работать от однофазной сети 220 В / 80-89 А (или трехфазной, если необходимо).

Машины Omachron доступны для аренды, а не для продажи, поэтому нет никаких предварительных вложений (за исключением форм и, возможно, вспомогательного оборудования, например, водяного охлаждения). Типичные ежемесячные расходы по аренде составляют от 5000 до 6000 долларов США.

С другой стороны, эти машины не предназначены для формовки с быстрым циклом. Для больших и толстых деталей циклы формования могут составлять от 10 минут до 1 часа.

Конрад говорит, что Omachron строит свои первые 10 коммерческих машин, которые сейчас загружены на полную производственную мощность. Но в следующем году планируется расширить производство от 50 до 100 машин.

Эффективная машина для литья пластмасс под давлением для повышения производительности

Сделайте производство крышек более экономичным и трудозатратным благодаря лучшим характеристикам.Машина для литья под давлением доступна на Alibaba.com. Эти. Машина для литья пластмасс под давлением обладает удивительными характеристиками, которые способствуют повышению эффективности и производительности, которые соответствуют ожиданиям пользователей. Они упрощают этапы изготовления крышек, чтобы вы могли производить больше в короткие сроки. Эти. Машина для литья пластмасс под давлением представляет собой верный способ увеличения мощности и рентабельности вашего предприятия.

Установка, использование и обслуживание. Машина для литья пластмасс под давлением — простые задачи, требующие минимальных усилий. Легкость очистки упрощает их обслуживание, предотвращая накопление грязи и других материалов, которые могут снизить эффективность. На Alibaba.com вы найдете их огромную коллекцию. Машина для литья пластмасс под давлением , включающая в себя различные размеры, модели и производственные мощности. Из этой подборки откройте для себя самое подходящее. машина для литья пластмасс под давлением в зависимости от вашей производительности и занимаемой площади.

Включенные в них функции безопасности. Машина для литья пластмасс обеспечивает защиту операторов от возможных несчастных случаев и травм на работе. Воспользуйтесь этой функцией, которая способствует популярности этих машин среди многих пользователей. Файл. Машина для литья пластика поставляется с мощными растворами, которые потребляют умеренное количество электроэнергии и, следовательно, помогут вам сэкономить на счетах за электроэнергию. Машина для литья пластмасс под давлением производителей и продавцов, перечисленных на сайте, включают ведущие мировые бренды, что гарантирует, что каждая покупка вы доставляете первоклассные товары.

Выберите наиболее выгодный. машина для литья пластмасс под давлением вариант для вас на Alibaba.com и получите лучшее соотношение цены и качества. Прочность и производительность, которые вы испытаете, покажут, почему эти удивительные продукты стоят каждого доллара. Покупки на сайте обеспечивают максимальное удобство, экономя много времени и усилий.

станков APSX. Машина для литья пластмасс под давлением

APSX-PIM может обрабатывать любой пластик, включая, помимо прочего, полипропилен (PP), полиэтилен (PE), термопластичный полиолефин (TPO), нейлон, поликарбонат (PC), ацеталь (Delrin), ABS, PC / ABS с MFR (ASTM). D1238)> 10 г / 10 мин).

С 2017 года мы усовершенствовали эту машину, которая делает литье пластмасс под давлением доступным и простым. Сегодня APSX-PIM является альтернативой традиционно дорогим, мощным и большим машинам для литья под давлением, используемым для НИОКР, прототипирования, проектирования изделий, образования, исследований и других сред производства пластмассовых деталей.

Эта машина для литья пластмасс под давлением создает качественные детали, которые легко воспроизводятся и производятся по доступной цене. Вы можете быстро создавать недорогие компоненты без сложной настройки или больших первоначальных затрат.

Все компоненты этой машины производятся в Цинциннати, штат Огайо, США.

ВАМ НУЖНО ФИНАНСИРОВАНИЕ?

КЛЮЧЕВЫЕ ХАРАКТЕРИСТИКИ APSX-PIM

— Компактная конструкция

— Прочная конструкция корпуса из нержавеющей стали, твердого анодированного алюминия и бронзовых деталей

— Полностью электрическая система без водяного охлаждения

— Полностью автоматическая с прецизионными датчиками

— Контроль скорости впрыска для скорости заполнения

— Электронная система контроля температуры

— Пользовательский сенсорный экран для оперативного управления

— Обычно 60 секунд на цикл впрыска (зажим открывается и выталкивает детали каждые 60 секунд)

Маленький размер без компромиссов — настоящая машина для литья под давлением без типичных компромиссов настольных литьевых прессов.APSX-PIM можно переместить практически на любой рабочий стол, и для работы требуется только базовая настенная розетка на 120 В переменного тока, но он может изготавливать детали гораздо больше, чем черновой прототип пластмассовой детали. Стандартный размер формы составляет 6 дюймов на 4,8 дюйма, как указано для доступной здесь заготовки формы.

Доступная точность и повторяемость — меньше не значит меньше возможностей. APSX-PIM использует новейшие технологии для обеспечения точности и повторяемости.

Низкая стоимость владения — большинство небольших инъекционных машин больше стиль, чем сущность, их конструкция дорогая и сложная в обслуживании без опытного специалиста.APSX-PIM — это простая в обслуживании и доступная по цене настольная машина для литья под давлением как в научно-исследовательских лабораториях, так и в небольших производственных цехах.

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ (PDF)

Что в ящике?

APSX-PIM

Демонстрационная форма

Демонстрационные тестовые детали, изготовленные APSX-PIM, проданы

Гранулы полипропиленового пластика, чтобы вы могли приступить к изготовлению деталей

Планшетный ПК с установленным программным обеспечением APSX-PIM

Встреча Showrom доступна по предварительной записи для компаний и частных лиц кому интересно.Пожалуйста, ГРАФИК звонок или демонстрационный день в демонстрационном зале.

.:. Мечтать. Дизайн. Сделайте СЕЙЧАС. .:.

3D-печать, ручное формование или передача сторонним организациям могут быть вариантом для некоторых людей.

Может ли простая автоматическая машина для литья под давлением повысить вашу общую производительность?

Сделайте свою собственную литьевую машину

Классические пластиковые армейцы? Да, они отлиты под давлением.Иногда есть инструмент, который вы хотите купить, но не можете оправдать его стоимость. В таком случае, почему бы не сделать это? Для меня машина для литья пластмасс под давлением попала в эту категорию — и оказалось, что их нетрудно сделать.

Я хотел сделать твердые пластмассовые детали для некоторых своих любительских научных экспериментов. Есть несколько способов сделать вещи из пластика, каждый со своими достоинствами и недостатками. Часто лучше всего просто нарезать сырье нужной формы. Некоторые пластмассы могут быть отлиты путем заливки жидкой смолы с отвердителем в форму ( см. «DIY Rotocaster», Марка: Том 41 ).Вакуумное формование хорошо подходит для изготовления изделий из тонких листов пластика ( см. «Пылесос для кухонных полов», Марка: Том 11 ). Я подумывал о создании 3D-принтера, но из-за нескольких пластиковых деталей, которые, как я предполагал, понадобились, это не стоило времени и денег.

Литье пластмасс под давлением существует с момента изобретения термопластов. Это отличный способ быстро сделать много копий детали, и что мне больше всего нравится, так это то, что старые пластиковые предметы легко повторно использовать для изготовления новых.

Итак, я построил машину для литья под давлением на основе планов из книги Винсента Р. Джингери Секреты создания машины для литья пластмасс под давлением . Дэвида Гингери можно считать предшественником Движения Создателей — он и его сын Винсент написали целую серию книг о строительных инструментах для механического цеха.

Этот проект должен стоить от 100 до 200 долларов. Во многом это зависит от того, где покупается металл. У меня уже было много металла, оставшегося от других проектов.Попробуйте найти дружелюбного местного продавца железа, а не покупать металл в Интернете или в хозяйственном магазине. Они часто позволяют вам выбирать из их обрезков и продавать их почти по ценам металлолома.

Я бы не рекомендовал этот проект тем, у кого нет опыта работы с металлом. Я полностью использовал свой механический цех: фрезерное сверло, токарный станок, сварочный аппарат, горизонтальную ленточную пилу, развертку ½ ”и различные метчики. Обойтись можно с помощью дрели и различных ручных инструментов. Я сварил большую часть сборки вместе, но в книге требуются винты, за исключением одного сварного шва (который может сделать кто-то другой, если у вас нет сварщика).

Моя сборка

Как инженер, я не мог устоять перед улучшениями. В планах требуется кусок холоднокатаной стали размером 1 ″ × 1½ ″ × 4 ″ для блока нагревателя (A) , где пластик нагревается перед впрыском в форму. Вместо этого я использовал оставшийся кусок горячекатаной стали размером 1 дюйм × 2 дюйма. Более широкий блок позволил мне добавить второй патронный нагреватель (B) , поэтому моя машина быстрее нагревается и может нагреваться.

Рама (C) в конструкции Gingery в основном состоит из уголков и плоского железа, скрепленных болтами и гайками, но два соединения необходимо было сварить.Поэтому я решил приварить большую часть рамы и не сверлить так много отверстий под болты.

Рычаг впрыска (D) поворачивается на стальном стержне диаметром ½ дюйма (E) . Я усилил это, просверлив в раме более крупные отверстия и повернув несколько стальных втулок (F) на моем токарном станке, чтобы поддержать стержень. Втулки также удерживают рычаг в центре поршня впрыска (G) .

Мой любимый крепеж для проектов — это винты с головкой под шестигранник, поэтому я использовал винты № 10-24 вместо болтов 1 / 4-20 для крепления блока нагревателя и направляющего блока к раме.Они не менее прочны, чем болты 1 / 4-20 без калибровки, и должны отводить немного меньше тепла от блока обогревателя к раме.

(Одна модификация, которую я попробовал, не сработала так хорошо. Блок нагревателя и направляющий блок нужно немного отодвинуть от рамы, чтобы изолировать горячий нагреватель от рамы и правильно совместить детали с поршнем. Планируется установка шайб, но я попытался использовать вместо них оставшийся изоляционный лист из волокнистой керамики. Он был слишком мягким — это позволяло блоку нагревателя и направляющему блоку смещаться с места, что мешало поршню работать плавно.)

Модернизация контроля температуры

Главное отклонение от планов — это температурный режим. В оригинальном дизайне вы должны смотреть на циферблатный термометр, пока возитесь с биметаллическим термостатом. Выбор чего-то более современного стоит затраченных усилий.

Я использовал недорогой цифровой терморегулятор (H) от Auber Instruments (auberins.com). Эти контроллеры используют ПИД-регулирование с обратной связью (пропорционально-интегрально-производная) и могут быстро довести температуру до точной настройки без какого-либо перерегулирования.Я установил свой в отдельном корпусе и добавил твердотельное реле для управления мощными нагревателями. Датчик термопары (I) поставляется в комплекте с контроллером; он ввинчивается в резьбовое отверстие в блоке нагревателя рядом с форсункой (J) . Приятно иметь возможность установить желаемую температуру на контроллере, включить обогреватели и наблюдать, как температура быстро поднимается до установленного значения.

Использование термопластавтомата

Пользоваться машиной очень просто.В книге рекомендуется сделать тестовую форму, которая позволит изготовить две пластмассовые гранулы диаметром ½ дюйма. Эти гранулы затем используются для подачи в машину при изготовлении настоящих деталей.

Чтобы попробовать, я вырезал несколько полосок полиэтилена шириной ”от старой пластиковой крышки сумки, установил регулятор на 380 ° F и вставил пластиковые полосы в цилиндр. После того, как цилиндр заполнен достаточным количеством расплавленного пластика, форма помещается под сопло и поднимается на место. (Если форма вставляется на место во время загрузки пластика, часть пластика будет вытекать из сопла и забивать литник формы.)

Тогда потяни за рычаг и впрысни! Вот форма для гранул и несколько успешно введенных гранул.

Несколько советов

- При работе с машиной надевайте кожаные перчатки. Блок нагревателя довольно горячий, и форма нагревается по мере использования.

- При впрыскивании пластика легко оказать слишком большое давление. Остановитесь, когда впервые почувствуете дополнительное сопротивление. Если вы приложите слишком большое давление, пластик вырвется из формы, и у вас будет много «вспышек».

- Я нанесла немного масла на поршень, где оно проходит через направляющий блок. Пластик может накапливаться и становиться липким.

Изготовление форм

Сейчас я делаю пробирки для своих научных экспериментов. Я начал с того, что нарисовал эскиз формы в своей записной книжке. Пробирки имеют диаметр 16 мм, поэтому я начал с этого размера и выбрал произвольные размеры для высоты крышки и толщины пластика. Я добавил к колпачку выступ, чтобы его было легче снимать.

Как только набросок сделан, я иду в механический цех нарезать металл. Два маленьких блока из алюминия 6061 составляют половинки формы. Сначала в обоих блоках просверливаются два отверстия диаметром 0,124 дюйма для удерживания направляющих штифтов, которые будут обеспечивать правильное выравнивание половин формы. Два направляющих штифта ⅛ дюйма вдавливаются в одну половину формы, а остальные отверстия слегка расширяются до 0,126 дюйма. Затем детали обрабатываются на токарном станке, чтобы сформировать полость для колпачка. Наконец, просверливается и зенковывается литниковое отверстие.

Я опробовал форму для крышки с пластиковой крышкой, которую я использовал для тестовых гранул. Кепки получились хорошими, но они были жестковатыми, и их было трудно надеть. Нужен был более гибкий пластик. Затем я сделал несколько крышек с крышками из полиэтилена низкой плотности из коробок из-под овсянки. Крышки, сделанные из ПВД, работают нормально.

На данный момент я ограничился простыми формами, которые я могу изготовить на токарном или фрезерном станке, но я добавляю возможности ЧПУ к своему токарному станку и думаю о фрезерном станке с ЧПУ.Это открыло бы всевозможные возможности.

Подробнее: Секреты создания машины для литья пластмасс под давлением Винсента Р. Джингери (David J. Gingery Publishing, 1997), ISBN 1-878087-19-3

Детали машин Система впрыска РИСУНОК 1. Одношнековая машина для литья под давлением термопластов, показывающая пластифицирующий шнек, цилиндр, ленточные нагреватели для нагрева цилиндра, неподвижную плиту и подвижную плиту. Бункер Термопласты поступают к формовщикам в виде небольших гранул. Эти гранулы хранятся в бункере машины для литья под давлением.Гранулы подаются самотеком из бункера через горловину бункера в цилиндр и шнековый узел. Бочка Как показано на рисунке 1, цилиндр литьевой машины поддерживает возвратно-поступательный пластифицирующий шнек. Нагревается лентами электронагревателя. Возвратно-поступательный винт Шнек с возвратно-поступательным движением используется для сжатия, плавления и транспортировки материала. Возвратно-поступательный шнек состоит из трех зон (показано ниже): В то время как внешний диаметр шнека остается постоянным, глубина лопастей на возвратно-поступательном шнеке уменьшается от зоны подачи к началу зоны дозирования.Эти скребки сжимают материал по внутреннему диаметру ствола, что создает вязкое (сдвиговое) тепло. Это тепло сдвига в основном отвечает за плавление материала. Ленты нагревателя снаружи цилиндра помогают поддерживать материал в расплавленном состоянии. Обычно формовочная машина может иметь три или более нагревательных ленты или зон с разными настройками температуры. РИСУНОК 2. Шнек с возвратно-поступательным движением, показывающий зону подачи, зону сжатия (или переходную) и зону дозирования. Насадка Форсунка соединяет цилиндр с литниковой втулкой формы и образует уплотнение между цилиндром и формой. Температура сопла должна быть установлена равной температуре плавления материала или чуть ниже, в зависимости от рекомендаций поставщика материала. Когда цилиндр находится в полностью переднем рабочем положении, радиус сопла должен входить и уплотняться в радиусе вогнутости во втулке литника с помощью фиксирующего кольца. Во время продувки ствола ствол выходит из литника, поэтому продувочный состав может свободно падать из сопла.Эти два положения ствола показаны ниже. РИСУНОК 3. (a) Сопло с цилиндром в рабочем положении. (b) Сопло с выдвинутым стволом для продувки. Система пресс-форм РИСУНОК 4. Типичная (трехпластинчатая) формовочная система. Система пресс-форм представляет собой набор плит и формующих плит, обычно изготовленных из инструментальной стали. Система форм формирует пластмассы внутри полости формы (или матрицы полостей) и выталкивает отформованные детали. Стационарная плита прикреплена к цилиндрической стороне машины и соединена с подвижной плитой стяжными стержнями. Пластина полости обычно устанавливается на неподвижной плите и вмещает впрыскивающее сопло.Основная плита движется вместе с подвижной плитой, направляемой стяжными стержнями. Иногда плита с полостью устанавливается на движущуюся плиту, а основная плита, а гидравлическая выталкивающая система (выталкиватель) устанавливается на неподвижную плиту. Форма с двумя пластинами Подавляющее большинство форм состоит из двух половин, как показано ниже. Этот вид пресс-формы используется для деталей, которые обычно закрываются на краю или вокруг него, с бегунком в той же плите пресс-формы, что и полость. Форма с тремя пластинами Пресс-форма с тремя пластинами обычно используется для деталей, закрытых от края.Бегунок состоит из двух пластин, отдельных от полости и сердечника, как показано на Рисунке 5 ниже.

РИСУНОК 5. (Слева) Форма с двумя пластинами. (Справа) Форма с тремя пластинами. Каналы (контуры) охлаждения Каналы охлаждения — это проходы, расположенные внутри корпуса пресс-формы, по которым циркулирует охлаждающая среда (обычно вода, пар или масло). Их функция — регулирование температуры на поверхности формы.Каналы охлаждения также можно комбинировать с другими устройствами контроля температуры, такими как перегородки, барботеры и термопары или тепловые трубки. Гидравлическая система Система контроля Система зажима Литая система РИСУНОК 6.Формованная система включает систему доставки и формованные детали. Система доставки Система подачи, которая обеспечивает проход расплавленного пластика из сопла машины в полость детали, обычно включает: Конструкция системы подачи оказывает большое влияние на рисунок заполнения и, следовательно, на качество формованной детали. Холодные бегуны Горячие бегуны |

Термопластавтомат — Beaumont Technologies, Inc.

Ниже приведены различные термины, относящиеся к обработке и литьевой машине.

Стяжки для стяжек — Поддерживайте и выравнивайте плиты, которые затем поддерживают форму. Пространство между стяжками ограничивает размер формы, которую можно разместить в литьевой машине.

Mold — Обеспечивает формирование и выталкивание формованной детали

Контроллер — Управляет термопластавтоматом

Форсунка — переходник между узлом впрыска и формой, который предназначен для подачи расплава из узла впрыска в форму

Ствол — В нем находится винт, и в нем плавится пластик

Нагревательные ленты — Нагрейте бочку и держите ее при подходящей равномерной температуре для приготовления расплава.

Винт — Он находится внутри цилиндра и предназначен для дозирования материала от подачи до сопла и для пластификации полимерных материалов.

Винтовой двигатель — Поворачивает винт для пластификации и подготовки расплава для впрыска в форму.

Индикатор положения винта — показывает размер выстрела в зависимости от положения винта

Бункер — Пластиковые гранулы хранятся в бункере, откуда они загружаются в бочку

Подвижная плита — поддерживает половину B (обычно половину выброса) формы и открывает и закрывает форму в каждом цикле формования.

Стационарный стол — Поддерживает половину формы

Thermolator — Контролирует подачу и температуру охлаждающей жидкости в пресс-форму.

Время впрыска — Время, за которое винт перемещается из начального положения впрыска в положение переноса (размер впрыска).

Положение переноса — это расстояние на контроллере машины для литья под давлением, которое проходит винт, чтобы достичь желаемого положения переноса детали.Это момент, когда мы переключаемся с управления скоростью на управление давлением. Обычно это происходит в точке, где деталь заполнена на 95-99%. Это должно быть установлено, чтобы учесть подушку.

Уплотнение затвора — Время, в течение которого материал на затворе замерзает и больше материала не может скапливаться в полостях. Неправильное уплотнение ворот может привести к плохой отделке поверхности, раковинам, пустотам, чрезмерной усадке и деформации.

Замороженный слой — Во время заполнения формы, когда расплавленный пластик вступает в контакт с периметром любого охлаждаемого канала (литника, желоба, затвора и полости для формования детали), образуется замороженный слой.Первоначально замороженная корка образуется почти мгновенно, и ее толщина будет динамически изменяться на протяжении этапов заполнения и упаковки формы в цикле формования. Во время заполнения формы на толщину существенно влияет скорость сдвига и давление заполнения.

Все, что вам нужно знать о литье под давлением

Что такое литье под давлением:

Литье под давлением — это производственный процесс для изготовления деталей в больших объемах.Чаще всего он используется в процессах массового производства, когда одна и та же деталь создается тысячи или даже миллионы раз подряд.

Зачем использовать литье под давлением:

Основным преимуществом литья под давлением является возможность масштабного производства. После оплаты первоначальных затрат цена за единицу продукции при литье под давлением становится чрезвычайно низкой. Цена также имеет тенденцию резко падать по мере производства большего количества деталей. К другим преимуществам можно отнести следующие:

- Литье под давлением обеспечивает низкий процент брака по сравнению с традиционными производственными процессами, такими как обработка с ЧПУ, при которой отрезается значительная часть исходного пластикового блока или листа.Однако это может быть отрицательным по сравнению с процессами аддитивного производства, такими как 3D-печать, которые имеют еще более низкий процент брака. Примечание. Пластиковые отходы производства литья под давлением обычно поступают из четырех областей: литниковый канал, направляющие, места затворов и любой переливной материал, который просачивается из самой полости детали (состояние, называемое «вспышкой»).

Изображение с сайта Ferris.edu

Литниковый канал — это просто канал, который направляет расплавленный пластик от сопла литьевой машины к точке входа для всего инструмента для литья под давлением.Это отдельная часть от самого пресс-формы. Бегунок — это система каналов, которые встречаются с литником, обычно внутри или как часть пресс-формы, которые направляют расплавленный пластик в полости детали внутри пресс-формы. Есть две основные категории бегунов (горячие и холодные), о которых вы можете прочитать здесь. Наконец, затвор — это часть канала после бегунка, которая ведет непосредственно в полость детали. После цикла литьевой формы (обычно длится всего несколько секунд) весь расплавленный пластик охлаждается, оставляя твердый пластик в литнике, направляющих, воротах, самих полостях деталей, а также возможен небольшой перелив на краях деталей ( если печать не на 100% правильная).

Термореактивный материал, такой как эпоксидная смола, которая затвердевает при контакте с воздухом, представляет собой материал, который затвердевает и будет гореть после затвердевания, если предпринять одну попытку расплавить его. Напротив, термопластический материал — это пластик, который можно расплавить, охладить и затвердеть, а затем снова расплавить без горения. С термопластическими материалами материал может быть повторно использован повторно. Иногда это происходит прямо в заводском цехе. Они измельчают литники / направляющие и любые бракованные детали. Затем они добавляют этот материал обратно в сырье, которое попадает в литьевой пресс.Этот материал называют «переточить». Как правило, отделы контроля качества ограничивают количество измельченного материала, которое может быть возвращено в пресс. (Некоторые эксплуатационные свойства пластика могут ухудшаться при многократном формовании). Или, если у них его много, фабрика может продать эту повторную помолу какой-нибудь другой фабрике, которая сможет ее использовать. Обычно переточенный материал используется для некачественных деталей, не требующих высоких эксплуатационных свойств.

- Литье под давлением очень воспроизводимо. То есть вторая часть, которую вы производите, будет практически идентична первой и т. Д. Это замечательная характеристика, когда вы пытаетесь добиться согласованности бренда и надежности детали при крупносерийном производстве.

Каковы недостатки литья под давлением:

Первоначальные затраты, как правило, очень высоки из-за требований к конструкции, испытаниям и инструментам. Если вы собираетесь производить детали в больших объемах, вам нужно убедиться, что вы получите правильный дизайн с первого раза.Это сложнее, чем вы думаете. Правильный дизайн включает:

- Разработка и создание прототипа самой детали в соответствии со спецификацией

- Первоначальная разработка прототипа обычно завершается на 3D-принтере и часто из другого материала (например, АБС-пластика), чем окончательная часть будет построена в

- Проектирование пресс-формы для первого производственного цикла

- Обычно создание 300-1000 прототипов, полученных литьем под давлением, в производственном материале требует разработки инструмента для литья под давлением.

- Доработка любых деталей в инструменте для литья под давлением перед массовым производством на заводе по производству литьевых форм.

Потенциально отрицательные аспекты литья под давлением включают следующее:

- Двумя основными недостатками литья под давлением являются высокая стоимость инструмента, и большие необходимые сроки поставки. Tooling — это почти отдельный проект и только одна фаза всего процесса литья под давлением.Прежде чем вы сможете изготавливать отлитую под давлением деталь, вам сначала нужно спроектировать и создать прототип детали (возможно, с помощью ЧПУ или 3D-печати), затем вы должны спроектировать и создать прототип пресс-формы, которая может производить копии детали в объеме. Наконец, как правило, после обширных испытаний на обоих вышеупомянутых этапах вы получаете деталь для литья под давлением. Как вы понимаете, вся итерация, необходимая для исправления инструмента перед массовым производством, требует как времени, так и денег. Редко можно создать прототип инструмента для литья под давлением.Однако такое случается, особенно с деталями, которые будут изготавливаться в многогнездном инструменте. Например, предположим, что мы собирались отлить под давлением новую крышку от бутылки шампуня. Эта крышка, вероятно, будет иметь резьбу, чтобы прикрепить ее к бутылке, подвижный шарнир, защелкивающееся закрытие и, возможно, некоторое формование. Компания может сделать инструмент с одной полостью для этой детали, чтобы гарантировать, что все элементы будут отливаться по желанию. После утверждения они изготовят новый инструмент, способный отливать, например, 16 крышек за раз.Сначала они делают инструмент с одной полостью, поэтому, если есть какие-либо проблемы, им не нужно платить и ждать, пока он будет исправлен 16 раз для каждой полости.

- Поскольку инструменты обычно изготавливаются из стали (очень твердый материал) или алюминия, может быть сложно внести изменения . Если вы хотите добавить в деталь пластик, вы всегда можете увеличить полость для инструмента, отрезав сталь или алюминий. Но если вы пытаетесь убрать пластик, вам нужно уменьшить размер полости инструмента, добавив в нее алюминий или металл.Это чрезвычайно сложно и во многих случаях может означать необходимость полностью выбросить инструмент (или его часть) и начать все сначала. В других случаях вы можете приварить металл в нежелательную полость.