Покрасочные камеры с водяной завесой

Покрасочные камеры классифицируют по целому ряду признаков:

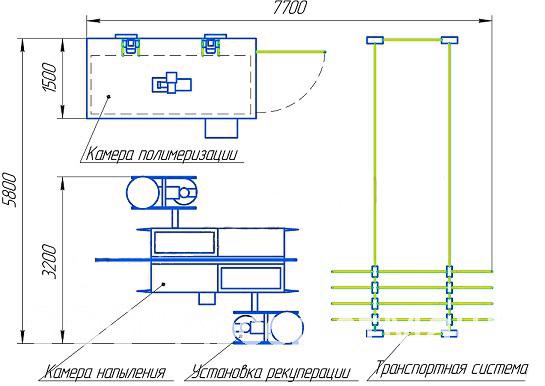

• по организации подачи окрашиваемых изделий, ─ на тупиковые и проходные. При индивидуальном производстве чаще используют тупиковые покрасочные камеры периодического действия, а при крупносерийном ─ проходные покрасочные камеры.

• покрасочные камеры могут быть открытыми и закрытыми (открытого и закрытого типа). Закрытые покрасочные камеры обеспечивают полную изоляцию рабочей зоны от окружающего пространства. Это позволяет за счет согласованной работы приточной и вытяжной вентиляции, поддерживать внутри камеры давление, отличное от атмосферного, тем самым, препятствуя неуправляемой эмиссии загрязнений. Корпус открытой покрасочной камеры образует частично замкнутое пространство. Количество открытых проемов зависит от технологии окрашивания, расположения рабочего места (вне камеры или в камере) и способа загрузки-выгрузки окрашиваемых изделий.

• особенности устройства системы фильтрации дают основание выделить два больших класса покрасочных камер ─ сухие покрасочные камеры и камеры с гидрофильтром.

Камеры с водяной завесой в нормативной документации

О том насколько важна, а часто необходима окрасочная камера с гидрофильтрами или окрасочная камера с водяной завесой говорится в целом ряде действующих нормативных документов.

«Воздух, отсасываемый из окрасочных камер, кабин напольных решеток, подвергается очистке от образующегося аэрозоля лакокрасочного материала. Очистка должна производиться, как правило, «мокрым» способом в гидрофильтрах». Такое положение содержат «Санитарные правила при окрасочных работах с применением ручных распылителей. Санитарно-гигиеническая характеристика условий труда».

Постановление Минтруда РФ от 10.05.2001 № 37 «Об утверждении Межотраслевых правил по охране труда при окрасочных работах» еще более категорично. Пункт 3.52.: «Вытяжной воздух из помещений для работ с ЛКМ, местных вентиляционных систем и местных отсосов должен подвергаться очистке от аэрозолей ЛКМ «мокрым» способом в гидрофильтрах».

Важен не только санитарно-гигиенический аспект, но и требования пожарной безопасности. «ППБО-109-92. Правила пожарной безопасности на железнодорожном транспорте»: «Окрасочные работы методом распыления лакокрасочных материалов должны производиться в окрасочных камерах, выполненных из несгораемых материалов и оборудованных гидрофильтрами. Без гидрофильтров или других эффективных устройств для улавливания аэрозолей горючих красок и лаков эксплуатировать систему местных отсосов окрасочных шкафов, камер и кабин не разрешается».

Цвет ─ это очень важно

Покрасочные камеры ─ сравнительно молодой вид оборудования, в отличие от красок или лакокрасочных материалов (ЛКМ), которыми человечество пользуется не один десяток тысяч лет.

По крайней мере, такой возраст имеют самые древние из наскальных рисунков, для нанесения которых использовали минеральные порошки, древесный уголь, известь, глину, а позже животные жиры, секрет желез живых существ и иные биоматериалы. Химическая индустрия пополнила этот арсенал разнообразными синтетическими красочными составами, сделавшими мир намного ярче. Разумеется, яркость неба, воды, минералов и растений осталась прежней, но ноосфера (или антропосфера) заиграла всеми цветами радуги. Это произошло ещё. и потому, что цвет, будучи составной частью дизайна, превратился в один из важнейших инструментов продвижения многих товаров, в т.ч. промышленных изделий. Помимо этого тонкий слой краски приобрел важное экономическое значение, обеспечивая защиту миллионов тонн стальных изделий и конструкций от коррозии.

Химическая индустрия пополнила этот арсенал разнообразными синтетическими красочными составами, сделавшими мир намного ярче. Разумеется, яркость неба, воды, минералов и растений осталась прежней, но ноосфера (или антропосфера) заиграла всеми цветами радуги. Это произошло ещё. и потому, что цвет, будучи составной частью дизайна, превратился в один из важнейших инструментов продвижения многих товаров, в т.ч. промышленных изделий. Помимо этого тонкий слой краски приобрел важное экономическое значение, обеспечивая защиту миллионов тонн стальных изделий и конструкций от коррозии.

О том, насколько важен цвет, а значит, оборудование для окрашивания вообще и покрасочные камеры в частности, можно судить на примере автомобильной промышленности и огромной, создающей сотни тысяч рабочих мест, индустрии автосервиса. Для них качество и себестоимость окрашивания ─ одни из главных козырей в конкурентной борьбе, а функциональные возможности покрасочных камер во многом определяют экономическую эффективность производства.

Предпосылки появления покрасочных камер

сложились во второй половине XIX столетия. В 1887 году в США был изобретен метод распыления окрасочных составов. (Это, кстати, стимулировало появление ЛКМ с невиданными ранее свойствами, например, быстросохнущих). Первыми новую технологию взяли на вооружение производители мебели. Но вскоре, причем в гораздо бо́льших масштабах, она начала использоваться в стремительно набиравшей ход автомобильной индустрии.

Интерес к окрашиванию распылением со стороны многих отраслей дал мощный импульс для развития предприятий, производящих такие устройства. Но вместе с этим со всей определенностью поставил перед ними задачу обеспечить приемлемые условия труда для эксплуатирующего их персонала. Ответом на эти вызовы стали покрасочные камеры, с помощью которых удалось локализовать влияние не закрепившихся на окрашиваемой поверхности фрагментов краски ─ т. н. «красочного тумана». Туманами, как правило, называют аэрозоли, дисперсная фаза которых представлена капельками жидкости. Разумеется, сопровождающие процесс окрашивания загрязнения, часто очень токсичные, туманами не исчерпываются, ─ достаточно вспомнить о таком их компоненте, как пары растворителей.

Разумеется, сопровождающие процесс окрашивания загрязнения, часто очень токсичные, туманами не исчерпываются, ─ достаточно вспомнить о таком их компоненте, как пары растворителей.

Уже в начале XX столетия для реализации инновационной для того времени технологической концепции были привлечены такие средства, как упорядоченная система циркуляции воздуха и очищающие воздух фильтры. Сколь бы внешне не были похожими на современные покрасочные камеры установки, запечатленные на фотографиях первой половины XX столетия, они сильно изменились. Потому что в результате научно-технического прогресса изменились сухие и гидро- фильтры, вентиляторы, насосы, оборудование для нанесения ЛКМ и сами ЛКМ (достаточно вспомнить о порошковых покрытиях, для нанесения которых используются порошковые покрасочные камеры).

Расширился круг задач, решаемых с помощью покрасочных камер. Как и в начале своего существования, они помогают свести к минимуму вредное воздействие лакокрасочных составов на здоровье работающих, только сегодня на фоне более жестких и детально регламентированных требований национальных законодательств в области охраны труда. К этому добавилась другая важнейшая задача, в начале XX столетия так остро еще не стоявшая, ─ снижение нагрузки на окружающую среду.

К этому добавилась другая важнейшая задача, в начале XX столетия так остро еще не стоявшая, ─ снижение нагрузки на окружающую среду.

Ну и конечно, использование покрасочных камер позволяет обеспечить современные стандарты качества покраски, благодаря системам фильтрации приточного воздуха, удаляющим даже самую мелкую пыль. А за счет автоматизации технологических процессов и повышения энергетической эффективности удается увеличить производительность работ и сделать процесс окрашивания более экономичным.

Водяные покрасочные камеры успешно справляются с этими задачами. Они удобны в эксплуатации, поскольку наличие гидрофильтров упрощает очистку вентиляторов, фильтров, трубопроводов и воздуховодов от частичек ЛКМ. Присутствие воды способствует повышению пожаробезопасности, минимизирует возможность повышенной концентрации взрывоопасных веществ. Водяные завесы с высокой эффективностью очищают загрязненный в рабочей (окрасочной) зоне воздух от твердых частичек краски и клея, паров растворителей, аэрозолей и других загрязнений.

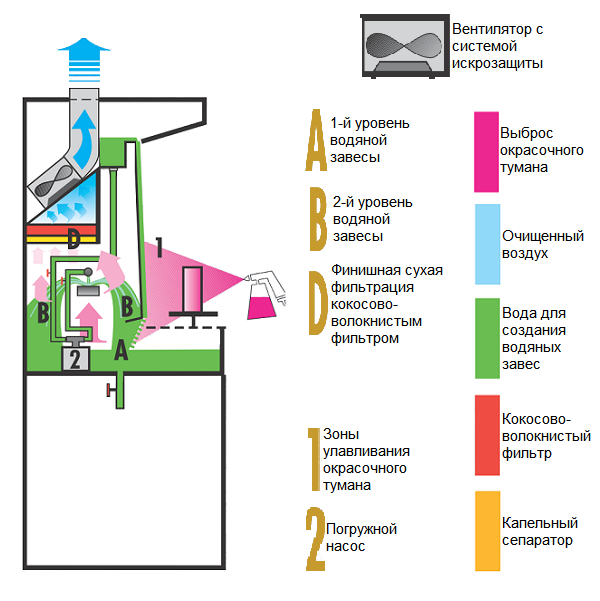

Принцип работы покрасочной камеры с водяной завесой

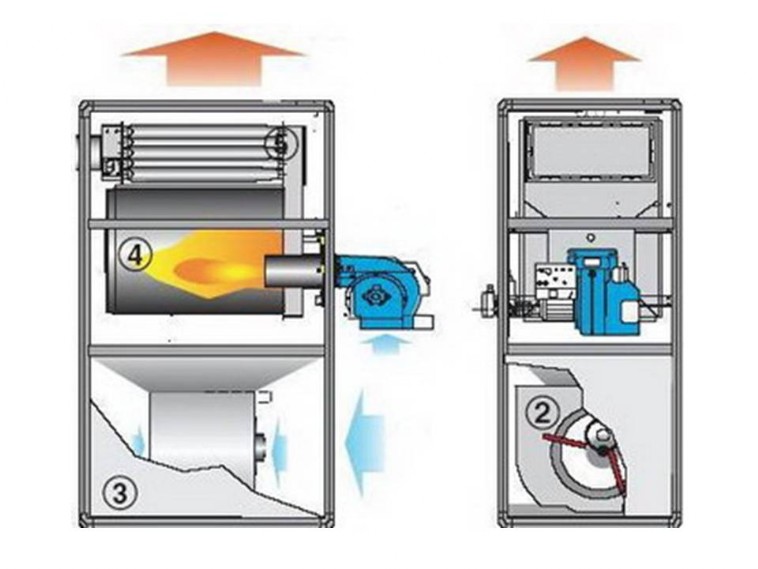

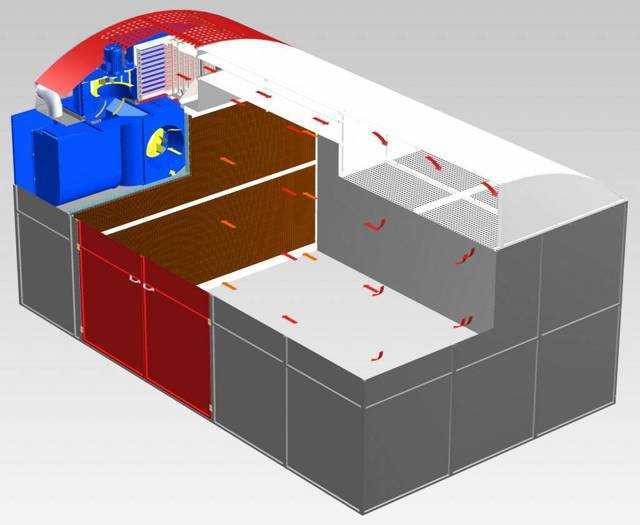

Принцип работы любой покрасочной камеры заключается в создании направленного воздушного потока. Наружный воздух поступает в рабочую зону. Качество окрашивания будет тем выше, чем лучше он подготовлен, ─ с помощью фильтров очищен от твердых включений, имеет нужные температуру и влажность. Уже в «отработанном» виде, загрязненный в рабочей зоне в результате контакта с ЛКМ, он очищается фильтрами вытяжной вентиляции и выводится в окружающую среду.

Если часть этой работы выполняют гидрофильтры, такие устройства называют водяные покрасочные камеры или камеры с водяной завесой. «Часть работы» ─ поскольку наличие гидрофильтров не отменяет применения работающих вместе с ними сухих фильтров, обычно, расположенных перед вытяжным вентилятором финишных фильтров тонкой очистки.

Гидрофильтры

Поскольку основанием для выделения покрасочных камер с водяной завесой, в отдельный класс оборудования, послужило использование гидрофильтров, они (гидрофильтры) заслужили полное право, быть представленными первыми при рассмотрении устройства таких камер.

Термин «гидрофильтр» в данном случае означает воздушный фильтр, очищающий воздух с помощью воды, служащей фильтрующим материалом. Оговорка «в данном случае» обусловлена тем, что иногда гидрофильтрами называют гидравлические фильтры, т. е. фильтры, применяемые для очистки жидкостей в гидросистемах.

Использование воздушных гидрофильтров не является монополией покрасочных камер. Их, например, устанавливают в системах вентиляции для охлаждения воздуха, защиты от искр, удаления сажи, копоти, жиров, устранения посторонних запахов.

Общее для всех гидрофильтров ─ очистка загрязненного воздуха происходит при его взаимодействии с водой. В зависимости от конструктивного исполнения выделяют экранные (каскадные), форсуночные и безфорсуночные гидрофильтры. Они отличаются по принципу подачи очищающей воздух воды и вследствие этого особенностями работы.

В экранных гидрофильтрах водяные завесы создают при помощи переливных водораспределительных устройств и щитов. В форсуночных ─ для образования водяных завес служат форсунки.

В форсуночных ─ для образования водяных завес служат форсунки.

Применяют также насосные и безнасосные барботажно-вихревые гидрофильтры, очистка воздуха в которых, происходит в результате его активного перемешивания с водой. Их название происходит от французского barbotage – перемешивание. Принцип действия ─ пропускание газа или пара (в нашем случае воздуха) через слой жидкости (в нашем случае воды).

В экранном гидрофильтре воздушный поток, содержащий частички ЛКМ и пары растворителя, подается на экран, покрытый сплошным слоем стекающей по нему воды, оборот которой обеспечивается работой насоса. Столкнувшись с водой, крупные частицы теряют скорость и вместе с ней стекают в расположенную под экраном ванну. Загрязнения, преодолевшие эту преграду, удаляются, когда воздушный поток проходит сквозь водяные завесы, расположенные за экраном. Более чистым воздух помогает сделать каплеулавливатель, способный «обрабатывать» вертикальные и перекрестные воздушные потоки.

Наряду с фронтальными могут быть установлены боковые завесы. Более эффективное улавливание красочного тумана обеспечивает активный водяной пол (или активный водяной поддон) ─ закрытая решеткой ванна, возможно, заглубленная в бетонный пол цеха.

Более эффективное улавливание красочного тумана обеспечивает активный водяной пол (или активный водяной поддон) ─ закрытая решеткой ванна, возможно, заглубленная в бетонный пол цеха.

В форсуночных гидрофильтрах вода распыляется с помощью форсунок. Как правило, винтовых или тангенциальных с диаметром отверстия несколько мм.

Винтовые форсунки формируют более устойчивый факел, зато тангенциальные проще в изготовлении и реже засоряются. Шаг форсунок устанавливают в зависимости от угла конуса струи (обычно 70-75º) и эффективной длины факела.

Щит из листовой стали или полимерных материалов, установленный между рядами форсунок, помогает создавать направленный поток воздуха, препятствуя его попаданию между водяными факелами.

Расход воды зависит скорости ее течения по наклонным щитам или экрану, а также числа завес и площади их сечения (т. е. толщины слоя воды, составляющего обычно несколько мм). Оборот воды почти замкнутый. Почти ─ поскольку из-за потерь на испарение и удаление особо загрязненных вод ее запас приходится периодически возобновлять. Шлам гидрофильтров окрасочных камер с водяной завесой аккумулируется специальной системой очистки воды от лакокрасочных отходов.

Шлам гидрофильтров окрасочных камер с водяной завесой аккумулируется специальной системой очистки воды от лакокрасочных отходов.

Для того чтобы постоянно находящаяся в движении вода не пенилась, в нее добавляют антивспенивающие добавки.

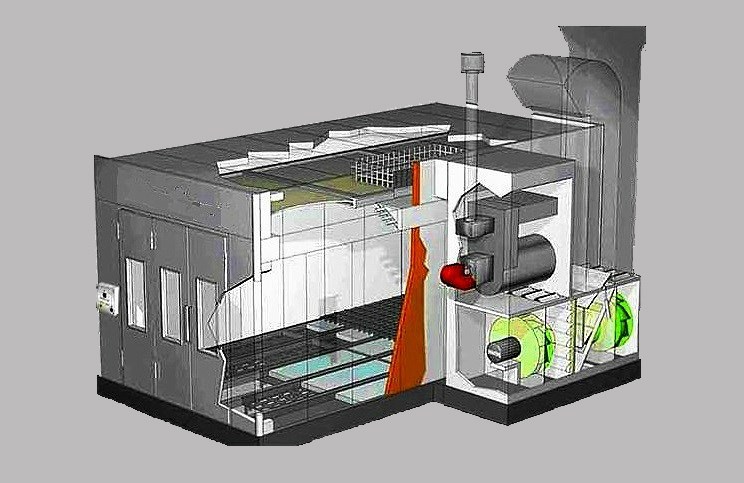

Корпус ─ «классический» и не совсем

Обязательный атрибут покрасочной камеры ─ корпус. Это не всегда «классический» корпус с полом, стенками и крышей. Он может состоять из одной только фронтальной стенки. Существуют бескамерные технологии нанесения ЛКМ, используемые, например, для окрашивания крупноформатных изделий. И во многих таких устройствах воздух очищают с помощью гидрофильтров. Они могут иметь различное конструктивное исполнение. Например, бескамерные установки с нижним отсосом, состоящие из гидрофильтра, системы вытяжной вентиляции и насосного агрегата. Для окрашивания вертикальных поверхностей применяют оснащенные гидрофильтром подъемные площадки, ─ воздух, загрязненный частицами ЛКМ, вовлекается в щель, образуемую окрашиваемой поверхностью и стенкой гидрофильтра такой площадки.

Наличие боковых стен и крыши способствует созданию направленного потока воздуха и препятствует попаданию в рабочее пространство загрязнений от покрасочных кабин, расположенных рядом.

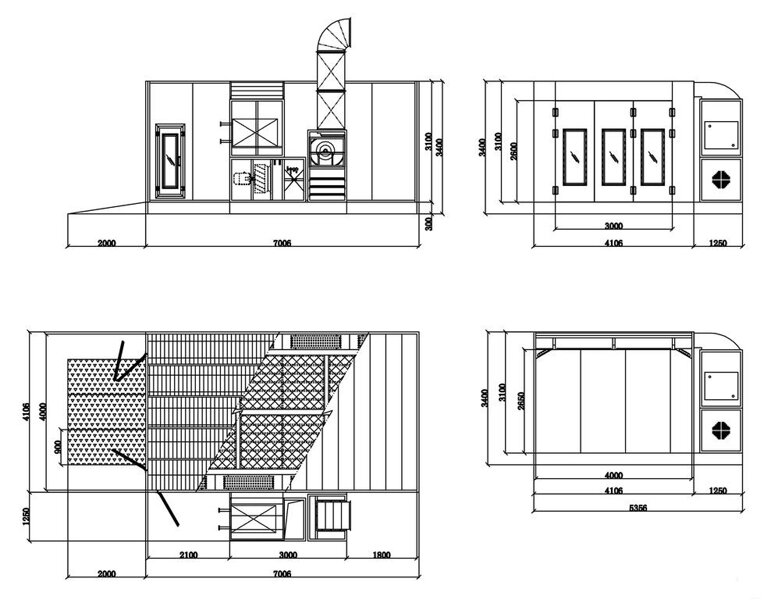

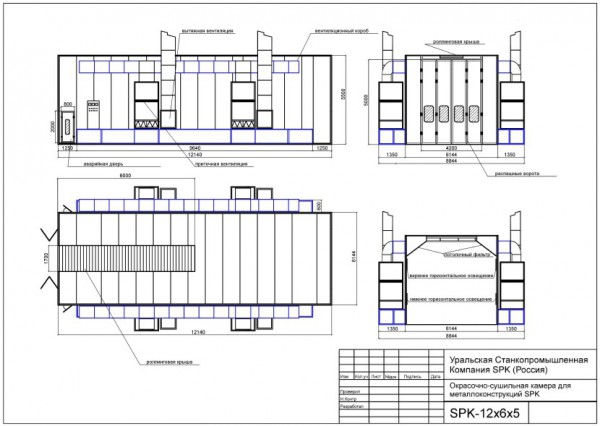

Корпуса покрасочных камер могут быть цельными или модульными. Наиболее распространенный материал для их изготовления ─ листы (панели) из оцинкованной или нержавеющей стали толщиной 0,8-1,5 мм. Есть опыт использования пластика с антиадгезионным покрытием, толщиной от 10 мм. Преимущества такого решения ─ остатки краски хуже прилипают к поверхностям камеры и их легче удалить.

Размеры покрасочных камер определяются организацией работ и размером изделий, для окрашивания которых они предназначены. Организация работ ─ это где, ─ внутри камеры или вне ее, ─ расположено рабочее место, нужно ли в процессе окрашивания поворачивать изделия, используются ли для их транспортировки подвесные конвейеры, имеющие амплитуду качания и т. д.

Система вентиляции

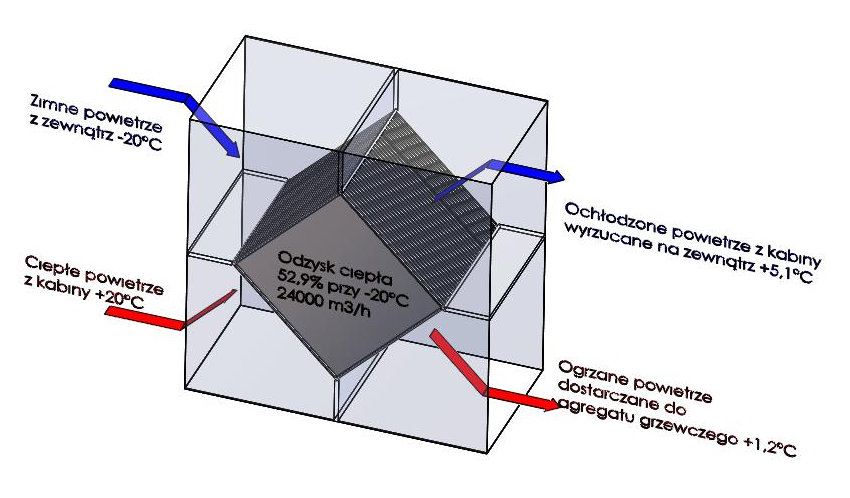

Система вентиляции обеспечивает требуемое направление движения и равномерность потока отработанного воздуха, подлежащего очистке, ─ от рабочей зоны к гидрофильтру.

Обычно используют центробежные и осевые вентиляторы среднего и низкого давления, параметры которых определяют, исходя из количества воздуха, которое необходимо удалить из покрасочной камеры за единицу времени. Вентилятор может быть установлен на ее крыше. Но при этом, особенно, в случае мощных и «оборотистых» вентиляторов, необходимо предупредить шум и вибрационное воздействие на корпус камеры.

В открытую покрасочную камеру весь чистый воздух или основная его часть поступает через открытые проемы непосредственно из цеха, а его недостаток в помещении восполняет цеховая приточная вентиляция. Для увеличения количества используемого покрасочной камерой воздуха может использоваться впускная воздушная труба, оснащенная клапаном, открывающимся при работе окрасочного оборудования. Это актуально для покрасочных камер, расположенных в небольших помещениях.

Тенденции развития технологий окрашивания, используемых в машиностроении, деревообработке, производстве строительных и иных металлоконструкций, ─ везде, где применяются покрасочные камеры с водяными завесами, ─ определяются поступательным ужесточением требований к охране окружающей среды и санитарно-гигиеническим требованиям, как важнейшему сегменту охраны труда. А также необходимостью увеличения экономической эффективности за счет повышения производительности труда, энерго- и ресурсосбережения, улучшения качества работ.

А также необходимостью увеличения экономической эффективности за счет повышения производительности труда, энерго- и ресурсосбережения, улучшения качества работ.

Соответствовать им можно, увеличивая эффективность фильтров, используя новые конструкционные материалы, энергосберегающее вентиляционное и насосное оборудование, наращивая автоматизацию и роботизацию технологических процессов. А это значит, что окрасочным камерам с водяными завесами предстоит меняться. В большей степени по содержанию, чем по форме. Впрочем, именно это они и делают уже на протяжении многих десятилетий.

Принцип работы автомобильной покрасочной — «Техсервис ВЕКО»

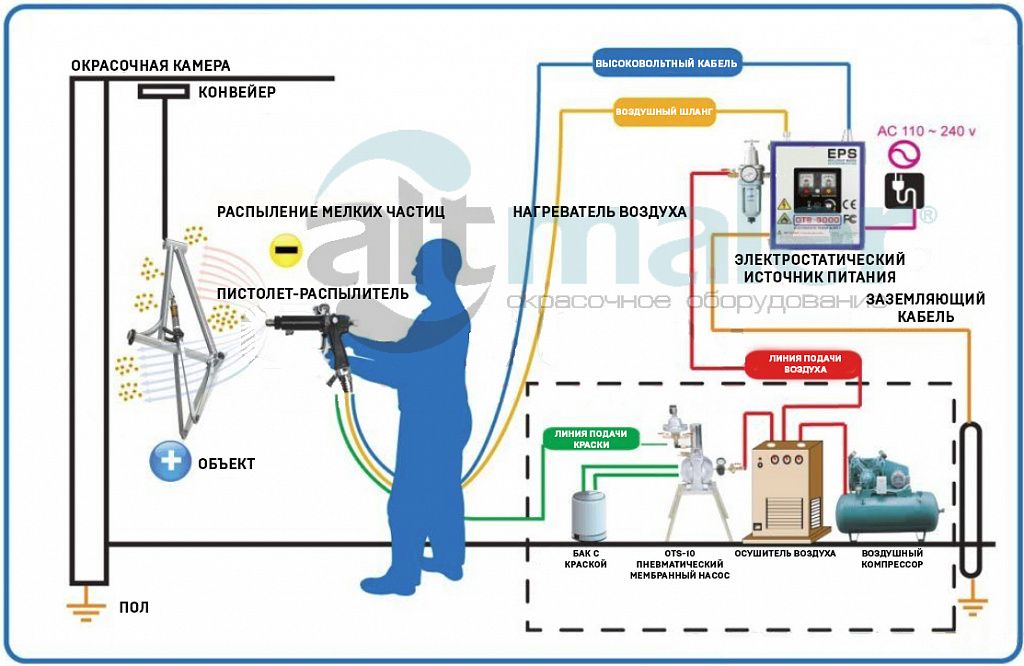

Принцип работы автомобильной покрасочной. Камера представляет собой специальное помещение с необходимыми условиями для покраски автомобилей, которые создаются с помощью приточно-вытяжной вентиляции. Эффективная вентиляционная система помогает создать в камере минимальное включение пылевых частиц в профильтрованном и подогретом воздухе. Оптимизированная система управления позволяет следить за температурой и отключает нагрев при заданных параметрах. Чтобы не допустить искривления стен камеры, при повышенном давлении, в дверях встроен пневматический дверной клапан. Таймер вентиляционной системы позволяет удалить вредные пары после проведения сушки. Окна камеры оснащены специальными стеклами, во избежание неприятностей.

Оптимизированная система управления позволяет следить за температурой и отключает нагрев при заданных параметрах. Чтобы не допустить искривления стен камеры, при повышенном давлении, в дверях встроен пневматический дверной клапан. Таймер вентиляционной системы позволяет удалить вредные пары после проведения сушки. Окна камеры оснащены специальными стеклами, во избежание неприятностей.

Чтобы заказать окрасочные камеры, дробеструйный аппарат — Звоните или пишите на почту: [email protected]

Распыление краски: начало работы

Для создания ровного лакокрасочного покрытия требуется определенный принцип работы покрасочной камеры. Атмосферный воздух очищается от пыли, проходя через встроенные фильтры. Затем, вентилятор притока отправляет его в теплообменник, для нагревания до 20оС. Следующим на пути транспортировки воздуха оказывается «чердак», после которого он, проходя фильтры потолка, возвращается в бокс, имея скорость 0,22 м/сек. Следует контролировать температуру, так как при перегреве воздуха начинает образовываться конденсат. В этом случае, как и при неправильной эксплуатации, происходит преждевременный износ деталей и механизмов. Система предусматривает механизм защиты. При случае внепланового отключения, прекращается подача тепла, чтобы не допустить перегрева.

В этом случае, как и при неправильной эксплуатации, происходит преждевременный износ деталей и механизмов. Система предусматривает механизм защиты. При случае внепланового отключения, прекращается подача тепла, чтобы не допустить перегрева.

Следующими на пути воздуха – фильтры тонкой очистки. Чтобы не возникали завихрения внутри камеры, такие устройства располагаются на потолке. Поток поступает с верхней части камеры, и движется вниз по контуру автомобиля. Специальные фильтры, расположенные на полу, не допускают попадания красителя на пол. Эти же фильтры пропускают лакокрасочный туман. Продувка камеры производится быстро, всего пять минут, с помощью заслонки, которая управляет рециркуляцией. По окончании этих операций камера включает режим сушки.

СЛЕДУЮЩИЙ ЭТАП РАБОТЫ: РЕЖИМ СУШКИ

Принцип работы автомобильной покрасочной содержит еще один важный момент: после проведения самой покраски, нужно в определенном режиме осуществить его сушку.

Перед включением режима сушки, автоматически отключаем вытяжную вентиляцию. Она автоматически связанная с открытием рециркуляционной заслонки. Чтобы лакированная поверхность не стала матовой, осуществляется дополнительный забор свежего воздуха. Такая подпитка воздухом предотвращает сильное насыщение камеры парами растворителей.

Она автоматически связанная с открытием рециркуляционной заслонки. Чтобы лакированная поверхность не стала матовой, осуществляется дополнительный забор свежего воздуха. Такая подпитка воздухом предотвращает сильное насыщение камеры парами растворителей.

Такой режим работы позволяет системе быть более эффективной и затрачивать на 40% меньше тепла и электричества, чем в режиме окраски. Объясняется это просто: в режиме окрашивания требуется много воздуха для распределения красителя и нужна постоянная температура, а также циркуляция воздушных масс.

Одним из вариантов для проведения покрасочных работ автомобилей может быть окрасочная камера с водяной завесой, принцип работы которой в основном такой же, а отличие состоит в способе удаления лакокрасочных паров. В таких камерах устанавливаются специальные водяные завесы для окрашивания крупногабаритных узлов и отдельных деталей.

Подготовка и покраска платформы

При включенном режиме рециркуляции, воздух, проходит через фильтры предварительного очищения, одновременно с этим он подогревается. Затем, происходит включение вент системы, которая обеспечивает такую же скорость движения воздушного потока, как и при покраске автомобиля. Обязательно, 10-15% задействованного воздушного объема нужно выбрасывать наружу, заменяя чистым воздухом. Рабочая температура в камере должна составлять не менее 80оС.

Затем, происходит включение вент системы, которая обеспечивает такую же скорость движения воздушного потока, как и при покраске автомобиля. Обязательно, 10-15% задействованного воздушного объема нужно выбрасывать наружу, заменяя чистым воздухом. Рабочая температура в камере должна составлять не менее 80оС.

Чтобы более полно узнать принцип действия окрасочно-сушильной камеры и познакомиться с разными режимами работ нужно зайти на сайт компании. Там в доступной форме описан весь механизм проведения подобных работ и конкретно описан сам принцип работы ОСК в TWEKO.

Как работает камера для влажной покраски?

Как работает камера для влажной покраски?

Обновлено: 14 февраля 2022 г.

Если ваша работа связана с покраской в больших масштабах, возможно, вы подумали об использовании камеры для влажной покраски. Эти мощные камеры обеспечивают эффективный и безопасный способ окраски или отделки изделий. Обеспечивая чистый воздух без твердых частиц, вы можете добиться отличных результатов и оставаться на шаг впереди конкурентов.

Итак, как работает покрасочная камера и что она для вас делает? У нас есть ответы на эти и другие вопросы ниже.

Что такое покрасочная камера?

Покрасочная камера представляет собой большую замкнутую среду, оборудованную вытяжными вентиляторами и фильтрами, чтобы сделать коммерческую окраску распылением более безопасной и чистой. Это улучшает результаты за счет изменения давления воздуха, чтобы выдуть загрязняющие вещества из контейнера и очистить распылители краски. При этом свежий, чистый воздух постоянно подается в кабину.

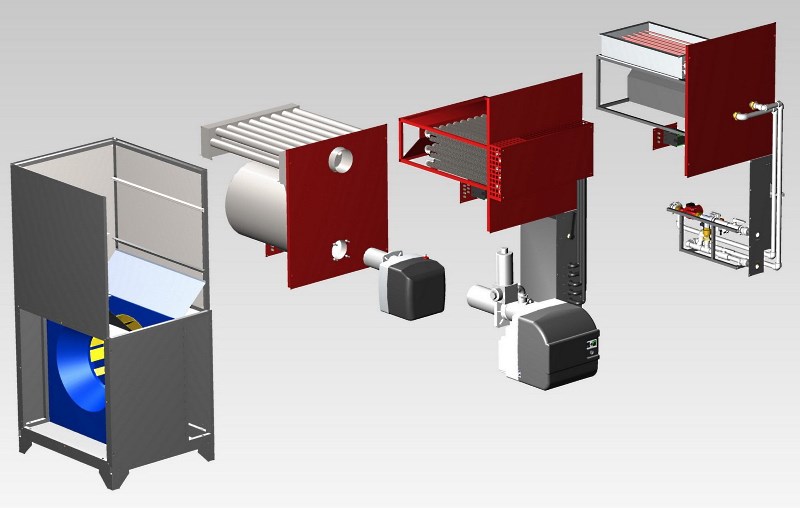

Покрасочная камера состоит из нескольких основных компонентов, некоторые из которых будут определять требования к воздушному потоку вашей покрасочной камеры.

- Вытяжной вентилятор: Вытяжной вентилятор вытягивает воздух из кабины. Он будет вытягивать воздух, загрязненный избыточным распылением и частицами. Когда этот воздух попадает в выхлоп, фильтр захватывает эти лишние частицы и улавливает загрязняющие вещества.

Вытяжные вентиляторы и фильтры помогают организациям соблюдать экологические нормы, которые требуют от них сокращения выбросов загрязняющих веществ в атмосферу в процессе покраски.

Вытяжные вентиляторы и фильтры помогают организациям соблюдать экологические нормы, которые требуют от них сокращения выбросов загрязняющих веществ в атмосферу в процессе покраски. - Вентилятор замены воздуха: Поскольку весь загрязненный воздух выходит, его необходимо заменить. При использовании механических методов замены воздуха в камеру подается свежий свежий воздух, что позволяет поддерживать давление на постоянном уровне.

- Яма: Некоторые модели покрасочных камер имеют яму. В модели с нисходящим потоком воздух обтекает объект и попадает в яму, которая представляет собой открытое пространство под объектом, закрытое решеткой, поэтому воздух все еще может проходить через него. Обычно котлован выкапывается за пределами инфраструктуры здания или весь стенд поднимается на платформе. Модели без косточек будут значительно различаться по способу прохождения воздуха, но мы поговорим об этом позже.

Конфигурация этих элементов будет влиять на направление воздушного потока и на работу вентиляции вашей покрасочной камеры. Некоторые модели, например кабины с нисходящим потоком воздуха, обволакивают объект и проталкивают воздух под него. Другие конструкции могут перемещать воздух горизонтально или в различных конфигурациях.

Некоторые модели, например кабины с нисходящим потоком воздуха, обволакивают объект и проталкивают воздух под него. Другие конструкции могут перемещать воздух горизонтально или в различных конфигурациях.

Одной из проблем при работе с покрасочными камерами является воспламеняемость. Многие краски выделяют легковоспламеняющиеся химические вещества, которые могут представлять опасность для сотрудников и вашего предприятия. Чтобы бороться с этим, Управление по охране труда и здоровья (OSHA) требует от вас соблюдения определенных стандартов для спринклерных систем и ваших фильтров.

Каковы преимущества покрасочной камеры?

Покрасочная камера является важным компонентом многих промышленных предприятий. Он может:

- Улучшить результаты: Покрасочная камера удаляет загрязнения, помогая получить более гладкое и чистое покрытие. Некоторые дизайны могут даже обдувать краской непокрытые участки, чтобы создать более однородную отделку.

- Соблюдайте правила: Вы можете вести себя дружелюбно с Агентством по охране окружающей среды и выполнять или превосходить их требования в отношении опасных химических веществ, используемых при распылении краски.

Кроме того, это может обеспечить безопасность ваших сотрудников, ограничивая их воздействие.

Кроме того, это может обеспечить безопасность ваших сотрудников, ограничивая их воздействие. - Сокращение расходов: Выбрав правильную покрасочную камеру, вы сможете снизить затраты на ее эксплуатацию. Улучшенное качество покрытия также может минимизировать материальные и трудовые затраты. Возможно, вам придется использовать меньше слоев и штрихов.

Покрасочная камера может предложить самые профессиональные покрасочные работы. Если вы не можете рисковать некачественным покрытием, тогда вам подойдет покрасочная камера.

Как работает покрасочная камера?

Покрасочная камера работает, манипулируя принципами отрицательного и положительного давления воздуха. Вентиляция окрасочной камеры зависит от баланса вытяжного вентилятора и вентилятора замены воздуха.

- Если работает только вытяжной вентилятор, в кабине возникает отрицательное давление, так как воздуха вытягивается больше, чем всасывается. в грязи и мусоре вместе с ним.

- Если включен только вентилятор подпитки, в кабине будет положительное давление воздуха, и он попытается вытолкнуть этот воздух наружу, когда дверь открыта. Загрязнения и мусор будут сметены с него, сохраняя чистоту внутри.

Чтобы создать эффективную рабочую среду, эти два вентилятора работают вместе, удаляя и заменяя воздух с сопоставимой скоростью. С немного позитивной кабиной вы можете не допустить попадания грязи и мусора, даже когда дверь открыта. Этот метод защиты от негативных частиц эффективен для поддержания чистоты помещений — настолько эффективен, что вы можете найти его в медицинских учреждениях.

Два фактора могут значительно повлиять на успех покрасочной камеры — ваши фильтры и изменение громкости. Если фильтр полностью заполнен избыточным распылением, вытяжной вентилятор будет с трудом прогонять через него воздух. Без точки выхода в кабине может возникнуть избыточное давление.

Что касается объема, вы просто должны иметь в виду, что добавление предмета в кабину уменьшит количество пространства, которое необходимо герметизировать. Если вы закачаете в заполненную кабину такое же количество воздуха, как и в пустую, вы создадите в ней избыточное давление.

Если вы закачаете в заполненную кабину такое же количество воздуха, как и в пустую, вы создадите в ней избыточное давление.

Чем могут помочь отделочные системы?

Finishing Systems предлагает различные конфигурации стендов для удовлетворения потребностей предприятий всех типов. Мы предлагаем:

- Покрасочные камеры с нисходящей тягой: Кабина с нисходящей тягой — лучший способ удаления излишков краски. Воздух движется вниз и вокруг объекта и в яму под ним, где работают вытяжные вентиляторы. Нисходящий поток может улучшить покраску, так как он убирает излишки краски вниз и в сторону от детали.

- Покрасочные камеры с боковой нисходящей тягой: В таких камерах свежий воздух спускается с потолка и выходит через боковые вытяжки. Он по-прежнему предлагает поток воздуха, который движется в основном вниз в среде, где яма невозможна.

- Покрасочные камеры с полунисходящей тягой: Вместо подачи воздуха непосредственно под окрашиваемый объект, камера с полунисходящей тягой имеет вытяжные отверстия в углах.

Это решение также работает для мест без ямы.

Это решение также работает для мест без ямы. - Покрасочные камеры Crossdraft: Покрасочная камера с поперечной тягой использует горизонтальный поток воздуха спереди назад. Это один из самых бюджетных вариантов для организаций, которые не могут копать котлован.

С каждым из этих вариантов вы можете выбирать между панелями управления, воздухонагревателями, промышленными вентиляторами, вариантами освещения и смотровыми окнами. Мы даже можем предоставить индивидуальный дизайн, если ни один из них не соответствует вашим потребностям.

Камеры для влажной окраски от Finishing Systems

Еще одним преимуществом, которое вы получаете, работая с Finishing Systems, является сервис мирового уровня, который мы предлагаем. Для каждой единицы оборудования наша команда готова помочь во всем, от проектирования и установки до обучения и обслуживания. Клиенты из самых разных отраслей промышленности доверяют Finishing Systems в обеспечении безопасных и эффективных покрасочных камер в своих производственных процессах.

Нужны ли вам качественные лакокрасочные покрытия или лучший способ контролировать химические выбросы, покрасочные камеры могут помочь. Чтобы получить дополнительную информацию о внедрении этих решений на вашем предприятии, свяжитесь с нами сегодня.

Свяжитесь с нами сегодня

ПОДЕЛИТЬСЯ:

Понимание ключевых компонентов конструкции покрасочной камеры

Покрасочные камеры представляют собой контролируемую среду для нанесения краски, предназначенную для содержания вредных паров и создания более безопасных и здоровых условий для маляров.

Понимание компонентов конструкции покрасочной камеры и их назначения является ключом к максимальному повышению производительности вашей покрасочной камеры. Вот взгляд на наиболее распространенные компоненты конструкции покрасочной камеры:

Стены покрасочной камеры

Стены покрасочной камеры бывают однослойными или двустенными. Оба имеют преимущества с точки зрения качества и стоимости.

Однослойные панели прочные и жесткие, что обеспечивает экономию средств без ущерба для качества. Очистка внутренних стен одностенной покрасочной камеры проста, так как внешние фланцы обеспечивают гладкую внутреннюю поверхность.

Очистка внутренних стен одностенной покрасочной камеры проста, так как внешние фланцы обеспечивают гладкую внутреннюю поверхность.

Панели с двойной обшивкой обеспечивают гладкую посадку и отделку, что делает покрасочную камеру более прочной и долговечной. Они изолированы, чтобы уменьшить шум и температуру окружающей среды за пределами покрасочной камеры, сохраняя при этом нагретый воздух внутри кабины.

Белые стены с предварительно нанесенным покрытием обычно входят в стандартную комплектацию кабин с двумя стенками и могут быть опцией для кабин с одной стенкой. Белые стены увеличивают отражательную способность света, позволяя легко увидеть, что вы рисуете.

Двери покрасочной камеры

Часто упускаемый из виду компонент конструкции покрасочной камеры — это двери покрасочной камеры. Они необходимы для работы покрасочной камеры и качества отделки.

Двери продуктов позволяют транспортным средствам, деталям и продуктам входить в покрасочную камеру для распыления. Тип дверцы продукта, входящей в состав покрасочной камеры, определяется тем, будет ли камера находиться под давлением.

Тип дверцы продукта, входящей в состав покрасочной камеры, определяется тем, будет ли камера находиться под давлением.

Дискуссии о давлении в покрасочной камере сосредоточены вокруг того, находится ли покрасочная камера под отрицательным или положительным давлением по отношению к внешней среде. При избыточном давлении грязь и мусор не могут попасть в рабочую камеру и испачкать окрашиваемый объект. Между тем, отрицательное давление предотвращает попадание выбросов и летучих органических соединений (ЛОС) в помещение, примыкающее к рабочей камере.

Покрасочные камеры без давления оснащены фильтрующими дверцами для продукта. Набор впускных фильтров предотвращает попадание загрязняющих веществ в покрасочную камеру. Сплошные двери используются в покрасочных камерах под давлением, поскольку воздух поступает в камеру через впускную камеру с фильтром.

Рулонные двери из оцинкованной стали, алюминия и ткани представляют собой еще одно решение для ограждения покрасочных камер под давлением..jpg)

Двери RollSeal от Global Finishing Solutions (GFS) контролируют загрязнение и воздушный поток между отсеками. Эти двери наиболее полезны, когда есть ограничения по пространству или когда они включены в систему отделки с боковой загрузкой. Они используют трехслойную ткань и воздухонепроницаемое уплотнение, чтобы предотвратить выход избыточного распыления из покрасочной камеры. Воздух между слоями ткани помогает поддерживать желаемый уровень тепла внутри покрасочной камеры для соблюдения требований к температуре отверждения.

Двери для персонала обеспечивают малярам быстрый и легкий доступ в кабину. Дверь может располагаться с любой стороны покрасочной камеры. Смотровые окна также могут быть опцией на дверях для персонала.

Впускная камера

Расположенная в передней или верхней части покрасочной камеры под давлением, всасывающая камера представляет собой механизм, через который воздух подается в камеру. Воздух, поступающий в покрасочную камеру через впускную камеру, может течь параллельно полу или вниз из верхней камеры в верхней части камеры. Всасывающая камера оснащена высокоэффективными фильтрами для покрасочных камер, которые удаляют пыль и грязь до того, как они попадут в покрасочную камеру.

Всасывающая камера оснащена высокоэффективными фильтрами для покрасочных камер, которые удаляют пыль и грязь до того, как они попадут в покрасочную камеру.

Впускная камера может быть вертикальной и располагаться на одном конце покрасочной камеры. Или он может быть горизонтальным, используя часть или весь потолок внутри покрасочной камеры в качестве проема. В покрасочных камерах с поперечной тягой впускная камера расположена в передней части корпуса. В окрасочных камерах с нисходящим, полунисходящим и боковым нисходящим потоком воздухозаборная камера расположена на потолке.

Вытяжная камера, приямок и нагнетательная камера

Вытяжная камера представляет собой механизм, посредством которого воздух выпускается из покрасочной камеры. Выхлопная камера включает в себя систему фильтрации, которая улавливает частицы до того, как они попадут в атмосферу. Вытяжной вентилятор вытягивает воздух из рабочей камеры покрасочной камеры и прогоняет его через вытяжные фильтры и вытяжную камеру. Затем воздух проходит через вытяжной воздуховод наружу.

Затем воздух проходит через вытяжной воздуховод наружу.

В покрасочных камерах с поперечной и полунисходящей тягой выпускная камера расположена в задней части покрасочной камеры. В покрасочных камерах с боковым нисходящим потоком выхлопные камеры с фильтрами расположены с обеих сторон покрасочной камеры.

Когда воздух достигает пола в покрасочных камерах с нисходящим потоком, он выбрасывается через фильтрующую вытяжную яму. Яма может состоять из одного, двух или трех рядов. Он считается воздуховодом и должен проектироваться с учетом требований к воздушному потоку в покрасочной камере. Вытяжная камера расположена в задней части камеры или с каждой стороны окрасочной камеры с нисходящим потоком.

Основной целью фильтрации выхлопных газов является защита вентиляторов, дымовой трубы и камеры покрасочной камеры от загрязнения избыточным распылением без замедления потока воздуха. Выпускные фильтры должны удерживать достаточно краски, чтобы избежать постоянной замены фильтров в покрасочной камере. Они расположены в камере нагнетания в задней части покрасочной камеры, в приямке или в боковых вытяжных камерах с нисходящим потоком.

Они расположены в камере нагнетания в задней части покрасочной камеры, в приямке или в боковых вытяжных камерах с нисходящим потоком.

Входящие в комплект поставки всех покрасочных камер GFS вытяжные фильтры GFS Wave имеют вместимость 4,4 фунта. Насыщенный краской воздух улавливается по всей поверхности и в глубине носителя. Это продлевает срок службы фильтра и снижает эксплуатационные расходы. Вытяжные фильтры GFS Wave для покрасочных камер полезны для различных красок и широкого спектра применений распыления, от прозрачных покрытий до продуктов с высоким содержанием твердых частиц.

Блок подпитки воздуха (AMU)

Воздух, выходящий из покрасочной камеры, необходимо заменять. Если замещающий воздух не забирается непосредственно из здания, его можно забирать снаружи и фильтровать через установку подпитки воздуха.

Блок подпитки воздухом позволяет контролировать температуру в покрасочной камере во время нанесения покрытия и отверждения. AMU поддерживают постоянную температуру выходящего воздуха независимо от температуры поступающего наружного воздуха. Они пополняют равное количество свежего воздуха на каждый кубический фут израсходованного воздуха.

Они пополняют равное количество свежего воздуха на каждый кубический фут израсходованного воздуха.

С AMU в покрасочную камеру подается кондиционированный, отфильтрованный воздух. Нет необходимости забирать воздух из помещения, что улучшает условия труда и снижает эксплуатационные расходы.

Манометры для покрасочных камер

Существует несколько типов дифференциальных манометров для измерения нагрузки на выпускной фильтр. Манометр, также известный как тягомер, входит во все промышленные покрасочные камеры GFS.

Манометр является наиболее часто используемым индикатором загрязнения фильтра. Он указывает, когда фильтры для краски загружены и нуждаются в замене. Регулярная замена впускных и выпускных фильтров — одна из самых простых вещей для поддержания чистоты и эффективности вашей покрасочной камеры.

Забитые или перегруженные фильтры препятствуют нормальному потоку воздуха через покрасочную камеру. Это может привести к попаданию пыли в покрасочную камеру и рециркуляции избыточного распыления, что отрицательно скажется на качестве покрасочной работы.

Вытяжные вентиляторы и фильтры помогают организациям соблюдать экологические нормы, которые требуют от них сокращения выбросов загрязняющих веществ в атмосферу в процессе покраски.

Вытяжные вентиляторы и фильтры помогают организациям соблюдать экологические нормы, которые требуют от них сокращения выбросов загрязняющих веществ в атмосферу в процессе покраски. Кроме того, это может обеспечить безопасность ваших сотрудников, ограничивая их воздействие.

Кроме того, это может обеспечить безопасность ваших сотрудников, ограничивая их воздействие.

Это решение также работает для мест без ямы.

Это решение также работает для мест без ямы.