Порошковое полимерное напылениеPowder-based polymer coating | Все о порошковой окраске и оборудовании

Порошковая окраска металла— это процесс, позволяющий получить декоративное покрытие высокого качества за счет применения современных технологий. Полученное этим методом полимерное покрытие обладает высокой механической стойкостью и одновременно является прекрасной защитой металла от коррозии.

В основе процесса порошковой покраски лежит электрическая зарядка частиц краски при помощи специального оборудования. После этого, получившие положительный заряд частицы притягиваются к заземленной поверхности окрашиваемой детали и удерживаются на ней. Завершает технологическую цепочку оплавление нанесенного порошка в печах при температуре 150-200 градусов Цельсия.

Давайте рассмотрим основные преимущества порошковой покраски по сравнению с более традиционными технологиями окраски металла.

Стоит сразу заметить, что данная технология является более безопасной по сравнению с окраской металла жидкими красками. Причина в том, что порошковые краски не содержит в себе токсинов и огнеопасных растворителей. Кроме этого, отсутствие подобных растворителей позволяет уменьшить конечную стоимость покрытия.

Порошковая покраска позволяет выбирать практически любой цвет и разнообразную фактуру поверхности. Поэтому есть возможность произвести покраску поверхности, имитирующую гранит, серебро, бронзу, хром и тому подобное.

Применяя данный метод, можно также регулировать степень блеска поверхности и делать рельефную структуру.

Обратите внимание на то, что порошковые краски покупателю поставляются уже в готовом виде, поэтому нет необходимости тратить лишние средства на колеровку и такую процедуру как контроль вязкости. В конечном результате, это все придает поверхности, полученной методом полимерного порошкового напыления, такие характеристики как долговечность, прочность, высокое качество, стойкость и экономичность.

Также порошковая окраска, обеспечивает антикоррозийную защиту металла и защищает от разных механических повреждениях. На покрытие не влияет и температура в диапазоне от -60 до +150 градусов Цельсия. Дополнительным плюсом является электроизоляционные свойства порошковых покрытий.

Почему порошковая покраска выгодней экономически?

— в конечном результате остается мало отходов и расходы на их утилизацию невысоки;

— благодаря высоким прочностным характеристикам, после нанесения окраски на металл, нет необходимости в дополнительном уходе;

— примерно 95% всей краски, которая была собрана из окрасочного оборудования, можно применять повторно;

— из-за того, что в структуре краски нет растворителей и других подобных добавок, краска не является аллергеном.

Экологичность порошковой краски:

— не возгорается;

— технология создания и нанесения краски является экологически безопасной;

— в своей структуре не содержит вредных веществ;

— химический запах практически не выделяется;

— летучие вещества, точнее их концентрация в краске, никогда не сможет даже приблизиться к допустимой норме.

Чем отличается порошковая окраска от других методов покраски металла ?

— великолепные физико-химические и декоративные свойства конечной поверхности, которых добиться при использовании простой краски практически невозможно;

— намного лучшие эксплуатационные свойства полимерного покрытия;

— высокое качество и механическая стойкость окрашеной поверхности ;

— декоративное покрытие создается нанесением одного слоя краски, в то время как обычной краской нужно таких слоев сделать несколько;

— в порошковых покрытиях пористость очень низкая, что обеспечивает защиту от коррозии;

— порошковые краски поставляются уже в готовом виде для использования;

— потеря жидкой краски, во время нанесения её на поверхность, составляет 40%, а порошковой краски 1-4%;

— поверхность окончательно готова к использованию уже через 30 минут;

— хранить порошковые краски можно практически где угодно, не только на специальном складе. Достаточно защитить их от воздействия влаги и высокой температуры.

Powder coating (Powder polymer coating)

Powder coating of metal is a process that allows to obtain decorative coating of high quality due to the use of modern technologies. The polymer coating obtained by this method has a high mechanical resistance and at the same time is an excellent metal protection against corrosion.

At the heart of the powder painting process is the electric charging of the paint particles with the help of special equipment. After this, the particles that received a positive charge are attracted to the grounded surface of the painted part and are retained on it. The technological chain is completed by melting the applied powder in furnaces at a temperature of 150-200 degrees Celsius.

Let’s look at the main advantages of powder painting in comparison with the more traditional technologies of metal painting.

It should be noted immediately that this technology is safer compared to the coloring of metal with liquid paints. The reason is that powder paints do not contain toxins and flammable solvents. In addition, the absence of such solvents can reduce the final cost of the coating.

Powder painting allows you to choose almost any color and a variety of surface texture. Therefore, it is possible to paint the surface, imitating granite, silver, bronze, chrome and the like.

Using this method, you can also adjust the degree of gloss of the surface and make a relief structure.

Pay attention to the fact that powder paints are delivered to the buyer already ready, so there is no need to spend extra money on tinting and such procedure as viscosity control. In the end result, this all gives the surface obtained by the method of polymer powder coating, such characteristics as durability, strength, high quality, durability and economy.

Also powder coating, provides corrosion protection of metal and protects against various mechanical damages. The coating is not affected by temperature in the range from -60 to +150 degrees Celsius. An additional advantage is the electrical insulation properties of powder coatings.

Why is powder painting more economically profitable?

— in the end result there is little waste and the cost of their disposal is low;

— due to high strength characteristics, after painting on metal, there is no need for additional care;

— approximately 95% of the total paint that was collected from the painting equipment can be reused;

— Due to the fact that there are no solvents and other similar additives in the paint structure, the

Полимерные порошковые покрытия

Сущность процесса получения полимерных порошковых покрытий заключается в нанесении на окрашиваемую поверхность полимерого порошка в виде частиц размером 0,05-0,15 мм и последующем их оплавлении нагревом. В состав покрытий на основе полимерных и олигомерных порошковых композиций наряду с полимером входит отвердитель, обладающий реакционной способностью только при повышенной температуре, а также модификаторы, наполнители, пигменты.

Порошковые материалы обладают рядом преимуществ по сравнению с жидкостными красками: они не требуют растворителей, менее пожароопасны, не токсичны. Поскольку возможно получение однослойных покрытий заданной толщины, то их применение позволяет повысить производительность труда, сократить производственные площади окрасочных участков, повысить культуру производства. К недостаткам следует отнести высокую температуру и длительность отверждения, необходимость выдерживания фракций определенного размера, а также повышенное энергопотребление печей оплавления по сравнению с традиционными печами сушки.

Покрытия из порошковых полимерных материалов в светотехническом производстве применяются как декоративные при изготовлении бытовых светильников, а также как защитные для покрытия корпусных деталей СП, работающих в химически активной среде, и уличных светильников.

Перед покрытием детали предварительно очищают от загрязнений, обезжиривают и сушат. Для увеличения адгезии необходимо, чтобы покрываемая поверхность была шероховатой, но без трещин и заусенцев, которые вызывают растрескивание покрытий.

Нанесение частиц полимерных материалов и их удержание на поверхности детали основано на действии электростатических сил. Заряженные частицы полимера под действием электростатических сил прилипают к поверхности изделия и удерживаются на ней до их оплавления в печи. Частицы полимера должны иметь размер не более 0,05-0,15 мм. Возникновение или исчезновение заряда на поверхности полимерной частицы зависит от многих факторов: поверхностного сопротивления электризующегося материала, влажности воздуха, потенциала частиц, диэлектрической проницаемости среды и пр.

В настоящее время в промышленности порошковые полимерные материалы наносятся на поверхность деталей различными методами: вихревым и вибровихревым в псевдоожиженном слое, пневматическим в электростатическом поле высокого напряжения, газопламенным напылением, пневмоэлектростатическим с трибоэлектрической зарядкой частиц.

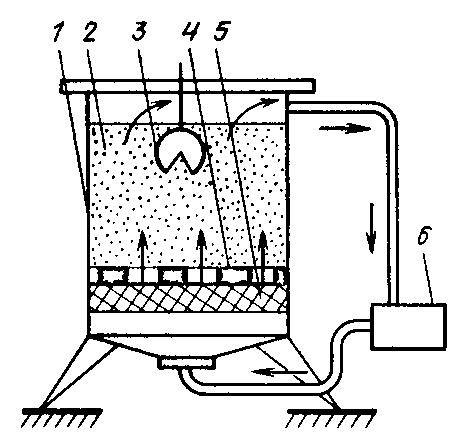

Вихревой

способ нанесения в псевдоожиженном

слое.

При этом способе деталь, нагретая до

температуры, превышающей температуру

плавления полимера, погружают в полимерный

порошок, находящийся во взвешенном

состоянии, так называемый «псевдоожиженный»

(или «псевдокипящий») слой. Полимерный

материал оплавляется на поверхности

детали и после остывания образует

покрытие. Этим способом можно получать

тонкослойные полимерные покрытия.

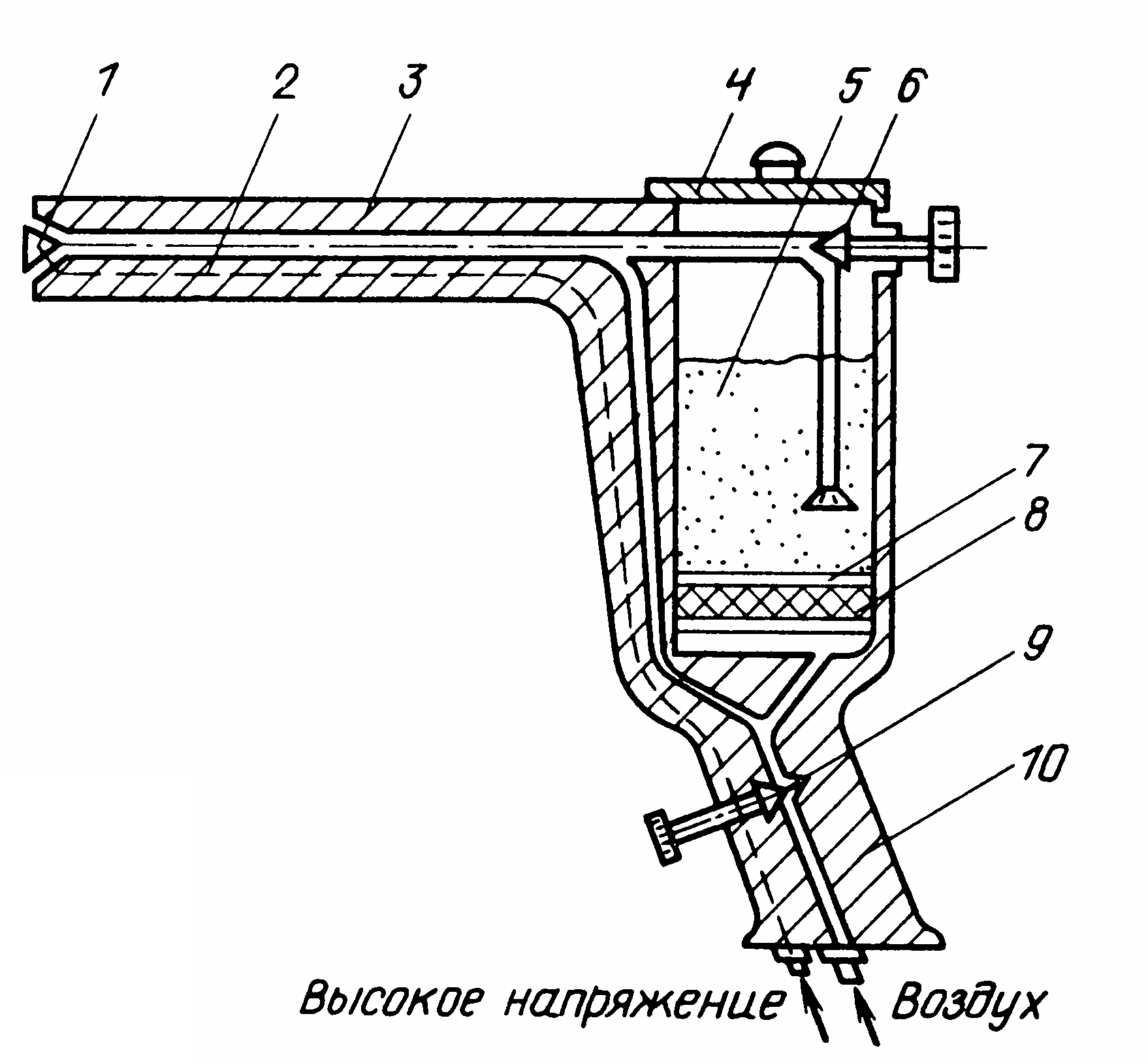

Псевдоожиженный (кипящий) слой создается либо путем механических вибраций емкости с порошком, либо пропусканием через порошок сжатого воздуха. Принцип работы вихревой установки получения порошкового покрытия в псевдоожиженном слое следующий. Сжатый воздух из магистрали или компрессора 6 поступает в камеру 1, наполненную полимерным порошком 2, под давлением 20-40 кПа через войлочную прокладку 5 и перфорированный диск 4. Иногда в камеру вместе с воздухом подкачивается азот. Проходя через слой порошка, сжатый воздух образует взвешенное состояние полимера, называемое псевдоожиженным (псевдокипящим) слоем. В этот слой опускают разогретую деталь 3, которая обволакивается пленкой расплавленного полимера. После выдержки в течение 3-5 мин деталь вынимают и охлаждают.

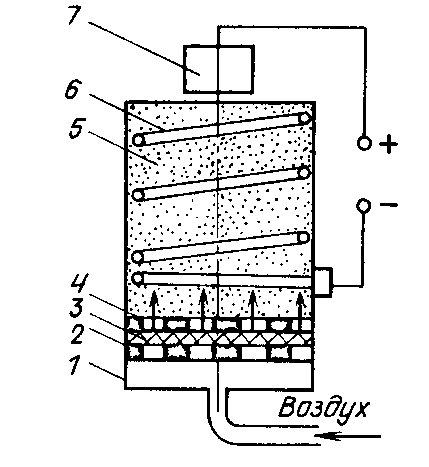

При электростатическом

способе нанесения

в псевдоожиженном слое детали погружаются в псевдоожиженный

слой в холодном состоянии. Для обеспечения

зарядки частиц порошка используются

ванны ионизированного кипящего слоя в

ионизованном псевдоожиженном слое, в

которых коронирующий отрицательно

заряженный электрод 6 выполняется из

проволоки диаметром 0,2 мм, уложенной

концентрическими кругами в виде спирали

в пазы корпуса 1 и залитой клеем.

Псевдоожиженный слой создается благодаря

прохождению сжатого воздуха через

пористую прокладку 3, выполненную из

поропласта, зажатую между перфорированными

дисками 2 и 4. Холодная деталь 7, соединенная

с положительным выводом генератора

высокого напряжения, опускается в

псевдоожиженный слой, а коронирующий

электрод 6 создает объемный электростатический

заряд на частицах порошка 5. Под действием

электростатических сил частицы порошка

прилипают к детали. После осаждения

частиц полимера деталь переносят в

печь, где налипший полимер оплавляется

и образует покрытие.

Нанесение полимера в электростатическом поле высокого напряжения. Этот высокопроизводительный метод основан на оседании заряженных частиц полимера на поверхности детали, имеющей противоположный заряд. Электростатический заряд частиц возникает при воздействии на них тока высокого напряжения в коронирующем разряде. При этом на поверхности частиц образуются ионы, имеющие одинаковый заряд с коронирующим электродом и отталкивающиеся от него. Под действием электрического поля, образующегося между электродами — деталью и распылителем, заряженные частицы полимера движутся к электроду с противоположным зарядом (детали) и оседают на его поверхности. После оседания заряженных частиц на поверхности холодной детали они в течение значительного времени могут удерживаться на ней. Это объясняется свойством диэлектриков сохранять поляризацию даже после удаления электрического поля. Для надежной поляризации полимерных частиц используется напряжение 20-150 кВ, создаваемое генераторами высокого напряжения. Коронирующий электрод обычно присоединяют к отрицательному полюсу, а деталь — к положительному. После напыления порошка детали поступают в индукционную или терморадиационную печь оплавления.

Схема пневматического

распылителя,

из которого порошок полимера подается

в электрическое поле под воздействием

сжатого воздуха, приведена на рисунке.

Полимерный порошок засыпается в ванну

5, герметично закрываемую крышкой 4. При

подаче сжатого воздуха через штуцер на

рукоятке пистолета 10 он через пористую

перегородку 8 и перфорированные диски

7 псевдоожижает находящийся в ванне 5

порошок. Часть воздуха подается в эжектор

3 пистолета, на конце которого закреплен

коронирующий электрод 1, и увлекает за

собой из ванны порошок, засыпаемый через

заборник. Избыточное давление в системе

составляет (8-10)·10

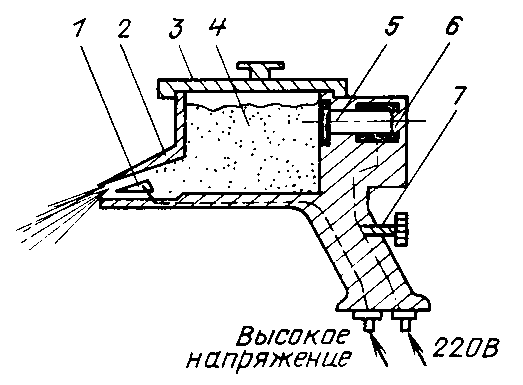

Схема

нанесения порошковых покрытий с помощью электростатического

распылителя приведена

на рисунке. Бункер 4 распылителя 6

заполняется порошковым полимером и

закрывается крышкой 3. Поскольку подача

сжатого воздуха в электростатические

распылители отсутствует, то для создания

взвешенного состояния порошка используется

электромагнитный вибратор 5. При включении

вибратора 5 и подаче на коронирующий

электрод 1 высокого напряжения 25-30 кВ,

порошок «стекает» по лотку 2 и,

получив заряд статического электричества,

под действием силовых линий электрического

поля устремляется к детали, оседая на

ней. Включение вибратора осуществляется

кнопкой 7. Коронирующий электрод

выполняется из медной проволоки диаметром

0,2 мм.

Преимуществами электростатических распылителей являются: простота их конструкции; отсутствие потерь порошкового материала, так как кинетическую энергию приобретают только те частицы, которые получили электростатический заряд; быстросменность порошкового материала, что дает возможность даже на одной детали получать разноцветные покрытия. Помимо рассмотренной имеются и другие конструкции электростатических распылителей.

Пневмоэлектростатический

способ с трибоэлектрической зарядкой

частиц.

Этот способ основан на электризации

частиц полимера при их трении по металлу

или по полимеру другого химического

строения. Процесс заряда частицы при

ее трении обусловливается нагревом

микроскопических неровностей на

поверхности тел, при этом резко возрастает

подвижность ионов, которые переходят

на менее нагретую часть поверхности,

заряжая частицу отрицательно. Преимуществом

пневмостатического способа нанесения

порошковых полимеров с трибоэлектрической

зарядкой частиц является его простота,

отсутствие дорогостоящего

электрооборудования. Использование

трибоэффекта обеспечивает большую

равномерность зарядки потока частиц и

большое значение заряда, что позволяет

получать беспористые покрытия высокого

качества уже при толщине 40-50 мкм.

Возможность работы без источника высокого напряжения упрощает условия эксплуатации оборудования, повышает уровень пожаро- и взрывобезопасности. Схема трибоэлектрического распылителя приведена на рисунке. Воздушно-порошковая взвесь подается из отдельно стоящей емкости через запорный кран 5 и регулятор расхода 4 в корпус 2 распылителя. При прохождении взвеси через шнек 3 частицы полимера из-за трения приобретают трибозаряд. Напряжение электрического поля, создаваемого трибозарядом, достигает 50 кВ и достаточно для хорошего прилипания частиц порошка к детали и удержания его на время, необходимое для переноса детали в печь оплавления. Заряженные частицы под действием сжатого воздуха вылетают из корпуса через распылительной конус 1 и по силовым линиям электрического поля устремляются к детали. В целях обеспечения безопасности работы металлический корпус распылителя 2 заземляют. Трибораспыление обеспечивает легкое проникновение заряженных частиц порошка в различные углубления деталей. Размер факела распыления регулируется специальной заслонкой на выходе конуса 1, а значение заряда регулируется изменением скорости потока воздушно-порошковой взвеси вдоль шнека регулятором расхода 4. После нанесения порошка деталь переносится печь оплавления, где образуется равномерное покрытие.

Полимерное покрытие — это процесс нанесения краски на изделия

Полимерное покрытие популярно благодаря своей чрезвычайной устойчивости ко всем видам воздействия со стороны внешних факторов, а также высокого эстетического уровня. Полимерное покрытие или, другими словами, порошковое окрашивание представляет собой процесс нанесения на металлические поверхности порошка с последующим образованием в печах полимеризации полимерного слоя.

Первоначально с металлических изделий удаляются все загрязнения и окислы, проводится обезжиривание поверхности для улучшения качества порошковой покраски. Часто проводится пескоструйная обработка. Далее обрабатываемые изделия промываются и подвергаются сушке. От тщательности очистки зависит многое — качество слоя покраски, срок службы покрытия, антикоррозионные свойства.

На очищенное металлическое изделие осуществляется нанесение слоя порошкового грунта в специальной камере напыления. В ней с помощью электростатического распылителя частицы порошковой краски электрически заряжаются от внешнего источника или электризацией при трении, а затем электрическим полем частицы порошковой краски переносятся к окрашиваемому изделию, которое имеет противоположный заряд.

Под воздействием электростатических сил притяжения частицы краски оседают на поверхности металлического изделия равномерным слоем. Те частицы порошковой краски, которые не осели на изделие, улавливаются системой очистки окрасочной камеры напыления и могут быть использованы при повторном напылении, что невозможно при покраске обычными жидкими красками.

Затем изделие с нанесенной порошковой краской переносится в камеру полимеризации. Под действием высокой температуры (150° — 220°С) частицы порошковой краски плавятся, образуя равномерное полимерное покрытие. Печь полимеризации непременно должна поддерживать постоянную температуру во всей камере оплавления для равномерного прогрева поверхностей изделия

Оплавление порошковых красок происходит в три стадии:

- порошок оплавляется и переходит в вязко-текучее состояние;

- образуется непрерывный слой из оплавленных частиц порошка;

- окрашиваемая поверхность смачивается расплавленным полимером, вследствие чего и формируется покрытие.

Следует заметить, что твердая пленка при обработке образуется в зависимости от материала двумя способами:

- для термореактивных материалов в результате отвердения или

- для термопластичных материалов в результате охлаждения.

Чаще всего слой полимерного покрытия порошковыми красками на металлических изделиях составляет 0,3мм. Данный метод порошковой окраски позволяет получать покрытия высокого качества для деталей сложной формы, а также в местах соединения любых элементов металлических изделий.

Например, литые; автомобильные диски при окраске порошковыми красками надежно предохраняются от воздействия кислоты, солей и других дорожных реагентов. Кроме того, порошковое покрытие является ударопрочным и выдерживает значительные удары твердых тел: камней, песка и прочего дорожного мусора.

Таким образом, при формировании полимерного покрытия из нанесенного порошкового слоя создается монолитное качественное покрытие на поверхности металлического изделия, а сама технология полимерной окраски порошковыми красками позволяет получить долговечное декоративно-защитное покрытие металла с отличными характеристиками и является экологически чистым способом.

Достоинства порошковой окраски

Прочность и долговечность

- Полимерное покрытие демонстрирует впечатляющие антикоррозийные свойства, продлевая жизнь изделиям из металла на десятки лет. Гибкое и колоссально прочное, оно не откалывается и не трескается, не боится ни изнуряющей жары, ни критически низких температур, ни воздействия воды. В плане износостойкости и устойчивости, порошковая окраска — безусловный лидер.

Экономическая выгода

- Цена на полимерное покрытие металла на порядок более выгодна, по сравнению с окраской обычными лакокрасочными материалами. С первого раза полимерный слой получается плотным и основательным — как правило, обычные краски могут обеспечить такой эффект лишь при нанесении нескольких слоев

Обширная цветовая гамма

- Изделия с порошковым напылением могут похвастаться привлекательными эстетическими свойствами. Сегодня, для покрытия можно выбрать любой из множества цветов, не только базовых, но и достаточно сложных оттенков — вплоть до искусной имитации различных фактур и эффекта искусственного старения. Полимерный слой не выцветает и не тускнеет с течением времени, сохраняя насыщенный цвет даже под лучами солнца.

Безвредность

- Помимо всего, этот тип окрашивания металла признан самым экологичным, а также отличается увеличенной адгезией к поверхности.

1.3 Технология нанесения порошковых полимерных покрытий

Типовой технологический процесс получения покрытий из порошковых красок включает три основные стадии: подготовку поверхности, нанесение порошкового материала, формирование из него покрытия (запекание). Качество покрытий зависит от строгого соблюдения технологических режимов всех стадий процесса. На рисунке 4 представлены различные виды порошков.

Рис. 4. Порошки, которые используются как покрытия

Преимущества полимерных порошковых покрытий:

• организовать экологически чистое производство;

• использовать материалы на 95-98 %;

• уменьшить энергозатраты на 30-35 %;

• повысить производительность труда в 1,5-2 раза;

• исключить применение растворителей;

• обойтись без предварительного грунтования поверхности;

• получать равномерное по толщине покрытие на изделиях различных конфигураций;

• использовать покрытия в любых климатических зонах, а также в химически агрессивных средах;

• использовать большую гамму цветов и фактур поверхностей красок для придания продукции привлекательного, конкурентоспособного вида. Сцепление с подложкой (адгезия), эластичность, сопротивление удару, электроизоляционные характеристики, а также износостойкость, антикоррозионные свойства значительно выше, чем при применении жидких лакокрасочных материалов. Предлагаемая технология окрашивания порошковыми полимерными красками в электростатическом поле применяется у нас в стране и особенно за рубежом вместо традиционных лакокрасочных и гальванических покрытий.

Подготовка поверхности изделия перед окрашиванием (обезжиривание и удаление продуктов коррозии):

Технологический процесс подготовки поверхности можно представить в виде цепочки последовательных операций от точности выполнения, которых зависит качество подготовленной поверхности.

Контроль наружнего вида |

| Обезжи-ривание |

| Контроль качества обезжи- ривания |

| Удаление Ржавчины * |

| Удаление шлаков |

| Склади- рование |

Производится обезжиривание поверхности изделия от минеральных масел или смазок.

Рекомендуется два способа обезжиривания:

— термическое;

— при помощи растворителей или водно-щелочных растворов.

При термическом способе изделие помещают в камеру термообработки, где под воздействием высокой температуры (250 — 300 °С) происходит испарение масляных пленок с поверхности изделия.

Обезжиривание растворителями или водно-щелочными растворами обычно применяют для металлов, не боящихся коррозии. В качестве водно-щелочного способа очистки поверхности рекомендуется раствор моющего средства МС-2 (с концентрацией активных добавок до 20-25 г/л). Поверхность изделия в зависимости от зажиренности либо моется в водно-щелочном растворе с применением механического воздействия (щетки и т.д.), либо протирается влажной без ворсовой тканью (смоченной в растворе и отжатой) после чего изделие сушат.

Нанесение конверсионных покрытий преследует цель улучшить защиту изделий, сделать ее более надежной. Наиболее распространено фосфатирование черных металлов и оксидирование цветных, в первую очередь алюминия и его сплавов. При фосфатировании чаще всего используют цинкосодержащие фосфатирующие концентраты (КФ-1,КФ-3 и др.) Фосфатирование обычно проводят струйным способом в агрегатах мокрой очистки при температуре 50-60°С, продолжительностью обработки 1,5-2,5мин. Химическое оксидирование обычно проводят соединениями, содержащими хром, поэтому операцию называют хроматированием. Наибольшее распространение получили концентраты «Алькон-1», «Алькон-1К», «Формихром». Химическое оксидирование проводят при 20-30°С, с продолжительностью 5-30с. Толщина оксидных покрытий обычно не превышает 1мкм. Завершающей стадией получения конверсионных покрытий, как и любых операций мокрой подготовки поверхности, является сушка изделий от воды. Ее проводят обдувкой горячим воздухом при 110-140°С.

Нанесение порошковой краски на поверхность изделия путем пневмоэлектростатического распыления (вокруг заземленной детали):

Технологический процесс получения полимерного покрытия на поверхности изделия включает ряд последовательных операций от точности выполнения, которых зависит качество полученного покрытия.

Контроль состояния поверх- ности |

| Нанесе-ние покрытия |

| Формиро- вание на- несённого покрытия |

| Охлажде- ние нане- сённого покрытия |

| Контроль качества получен- ного пок- рытия |

| Склади- рование |

Способ пневмоэлектростатического нанесения покрытия основан на разности зарядов порошкового материала и поверхности изделия, когда заряженный порошковый материал в дозированном количестве равномерно подается в виде порошковой аэродисперсии на поверхность изделия.

Для правильного нанесения покрытия на поверхность составляют алгоритм окрашивания изделия руководствуясь тем, что в первую очередь наносят покрытие на пазы, места стыков, сварки, пайки, соединения и т.д., во вторую на внутренние поверхности и в третью, последнюю очередь, на наружные (лицевые) поверхности.

Для нанесения порошкового материала на поверхность изделия необходимо обеспечить хороший контакт изделия и камеры нанесения ППМ, а при нанесении покрытия вне камеры — изделия и заземления.

При нанесении покрытия контролируют:

— давление сжатого воздуха на создание факела; — расход ППМ через сопло; — расстояние до поверхности; — время окрашивания; — толщину покрытия.

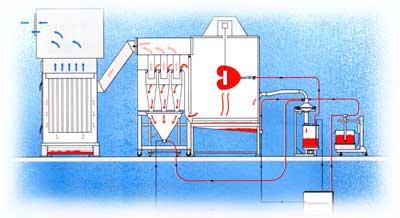

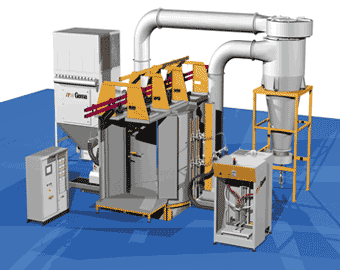

Мелкие изделия комплектуют в наборы (кассеты) и напыляют целиком. Мелкие изделия красят одним слоем и используют зигзагообразные движения ручным распылителем. Камеры нанесения ППМ показаны на рисунке 5 и рисунке 6.

Дефекты покрытия возникающие при нанесении покрытия на холодное изделие устраняют окрашиванием изделия после удаления нанесенного порошкового материала обдувкой сжатым воздухом или подкрашиванием отдельных участков без обдувки сжатым воздухом

Формирование покрытия в камере термообработки:

Формирование нанесенного покрытия происходит в камере термообработки при температуре 180 — 200 °С 10-15 минут. Порошковый материал, нанесенный на поверхность изделия, оплавляется под воздействием высокой температуры и принимает окончательную форму покрытия. Печи полимеризации представлены на рисунках 7 и 8.

Охлаждение изделия до температуры окружающей среды (естественное или обдувом воздуха): Окончательно товарный вид покрытие принимает только после охлаждения. Охлаждение изделий с покрытием производится на воздухе. После формирования и отверждения покрытия производят контроль качества внешнего вида полученного покрытия [3].

Рис. 5. Покрасочная камера — «Проходная» Рис.6. Покрасочная камера — «Тупиковая»

Рис. 5.1 Покрасочная камера ITW Gema

|

Рис. 5.2.Схема циркуляции порошка с рекуперацией посредством мультициклона

Рис.5.3 Схема циркуляции порошка с рекуперацией посредством пластинчатого фильтра [4].

Покрасочная камера (оборудование для порошковой окраски) представляет собой оборудование для нанесения порошковой окраски электростатическим краскораспылителем на окрашиваемые изделия. Покрасочная камера нанесения порошковых покрытий оснащается циклоном — пылеуловителем и фильтром тонкой очистки. Порошковая краска не осевшая на изделии осаждается в циклоне — пылеуловителе. Фильтр тонкой очистки осуществляет финишную очистку воздуха после циклона — пылеуловителя до 99,8%.Покрасочная камера комплектуется также системой освещения и редуцирования сжатого воздуха. Конструкция покрасочной камеры нанесения и циклона — пылеуловителя позволяет быстро и качественно производить их очистку при переходе на другую марку или цвет порошковой краски.

Дополнительное оборудование:

Рис.7. Оборудование для распознавания деталей

Распознавание

обрабатываемых деталей — ширины, высоты,

величины зазоров и промежутков — у входа

в камеру (посредством светового барьера

или фотоэлемента) и соответствующее

согласование движения пистолетов.

Распознавание

обрабатываемых деталей — ширины, высоты,

величины зазоров и промежутков — у входа

в камеру (посредством светового барьера

или фотоэлемента) и соответствующее

согласование движения пистолетов.

Рис.7. Печь полимеризации «тупиковая» Рис.8. Печь полимеризации «проходная»

Печь полимеризации (оборудование для порошковой окраски) предназначена для оплавления и полимеризации полимерных покрытий нанесенных на изделие.

Камера печи полимеризациипредставляет собой теплоизолированный контейнер с двойными стенками, пространство между которыми заполнено несгораемым теплоизолятором. Принудительная конвекция воздуха в камере печи осуществляется вентилятором расположенном на задней стене печи. Для удаления летучих газов, образующихся в процессе полимеризации, печь полимеризации оборудована вытяжной вентиляцией и вытяжным зонтом. Уплотнение дверного проема печи специальным профилем, на основе силоксановых каучуков, помогло существенно снизить теплопотери и уменьшить потребляемую мощность печи, что привело к значительной экономии электроэнергии.

Печь полимеризации порошковых покрытийрасполагает электрооборудованием, которое обеспечивает автоматическое поддержание температуры и времени полимеризации. Применение микропроцессорных терморегуляторов и таймеров позволяет быстро и просто изменять параметры полимеризации. Печь может быть снабжена транспортными системами и транспортными тележками для перемещения изделий.

Полимерно-порошковая покраска

Металлические двери с порошковым напылением

На окрашиваемую поверхность двери наносится порошок металла или смесь с полимерами, керамикой. В состав краски входит мелкофракционный порошок металла. Краска наносится на поверхность изделия методом распыления под большим давлением. Таким образом, достигается плотное и однородное приставание краски ко всей площади изделия. Затем изделие помещают в печь с температурой 180-200 градусов по Цельсию и выдерживают там в течение 15-20 минут. За это время на защитном слое происходит реакция полимеризации, в результате которой мельчайшие частички порошка вплавляются в поверхность изделия. На поверхности полимеризуется однородный металлический слой либо металлический слой с частицами твердых металлов, керамики, полимеров. Затем обработанное изделие охлаждают. Получается своеобразный внешний вид, который невозможно достичь другими способами. Двери с порошковым покрытием от компании ООО «Металлид» можно устанавливать как в помещениях, так и на улице. Они не подвержены коррозии, такой способ обработки гарантирует качественную и долговечную защиту металла. Прочность, надежность и атмосферостойкость определяют выбор в пользу данного варианта.

Двери с порошковым напылением обладают:

- антикоррозийными свойствами;

- долговечностью и прочностью;

- электроизоляционными свойствами;

- стойкостью к растворам щелочей, кислот и органическим растворителям;

- рабочим температурным диапазоном от -60 до +130°С.

Различают несколько основных видов порошкового напыления – шагрень, антик, а также антивандальное покрытие матовый шёлк и «крокодил»

При напылении шагрень на подготовленную поверхность наносится структурированная основа, однородная порошковая краска по каталогу RAL и защитный поливиниловый лак. В результате получается одноцветное матовое или глянцевое покрытие, имеющее небольшую рельефность. ►Варианты окраса по каталогу RAL.

Антик представляет собой мелкорельефное неодноцветное покрытие с переходами цвета от самых светлых до самых темных точек в соответствии с выбранным окрасом металлического изделия.

Образцы порошкового напыления «антик»

|

|

|

|

|

|

|

белое золото |

изумруд |

синий |

зеленый |

золото металлик |

|

|

|

|

|

|

|

серебро мелкое |

серебро среднее |

серебро крупное |

медь мелкая |

медь средняя |

|

|

|

|

|

|

|

медь крупная |

бронза мелкая |

бронза средняя |

бронза крупная |

алюминий металлик |

Уважаемые заказчики! Обращаем ваше внимание на то, что посредством монитора компьютера невозможно передать точность оттенков, матовость или глянец, объемность, пористость и структуру. При заказе стальной двери всегда уточняйте и просматривайте у замерщика натуральные образцы порошкового напыления, выполненные на металле. Образцы стальных дверей и порошкового напыления Вы можете посмотреть в офисе продаж по адресу ул. Энгельса д.26. Тел.: (8352)-55-33-99

О порошковом напылении

Порошковое напыление – это технология нанесения защитно-декоративного покрытия на поверхность металлических изделий. Она существует уже достаточно давно и показала себя с самой лучшей стороны. Это относится как к прочности защитного слоя, так и к широкой возможности выбора цвета покраски. Металлические изделия, покрашенные методом порошкового напыления, не подвержены коррозии и обладают высокой стойкостью к ударным нагрузкам. Разнообразие расцветок облегчает оформление помещений в художественном стиле.

Преимущества покрытий с помощью порошкового напыления:

- Обилие расцветки, структуры защитного слоя и его блеска.

- Толстый слой цветного защитного покрытия.

- Надежная защита от ржавчины и механических повреждений.

- Комплексное улучшение эксплуатационных качеств изделия и долговечности.

Любое ваше металлическое изделие мы можем покрасить в абсолютно любой цвет.

Наиболее часто наши клиенты заказывают цвета, имитирующие бронзовое или медное покрытие. Также недавно появилось покрытие «под кожу крокодила».

|

|

|

Компания ООО «Металлид» осуществляет порошковую и полимерную окраску металлических дверей и металлоизделий на собственном покрасочном участке и предлагает услуги по порошковой и полимерной покраске металлоизделий в любые цвета с использованием красок только самых известных и качественных производителей порошковой краски: PULVER KYMIA (Турция), INVER (Италия), TEKNOS (Финляндия). В работе используется весь спектр порошковых красок по цвету (вся номенклатура по каталогу RAL), блеску (глянцевые, полуматовые, матовые), типу поверхности (гладкие, структурированные, текстурированные), спецэффектам (антики, металлики) и функциональному назначению.

Габариты печи: длина – 3100 мм, ширина – 1700 мм, высота – 1800 мм.

Для каких дверей подходит такая технология

Обычно таким способом покрывают входные двери или же наружную часть квартирных дверей. Прекрасно подходит эта технология и для обработки тамбурных дверей. Такое покрытие превосходно сочетается с внешним оформлением обратной стороны дверей.

Преимущества металлических дверей с порошковым покрытием

Механическая прочность для наружного покрытия имеет первостепенное значение. Но для дверных конструкций из металла, наружная сторона которых имеет порошковое напыление, не страшны ни царапины, ни сколы, ни удары. Таким образом, конструкция надежно защищена и поэтому прослужит долго. Еще такое прочное покрытие называют антивандальным.

Хорошо себя зарекомендовали металлические двери с покрытием порошковым напылением в качестве наружной, уличной, а также в помещениях с большой проходимостью. Их используют как входные, тамбурные, подъездные варианты.

Прочность и долговечность двери с порошковым покрытием удачно дополняется отличным внешним видом.

Входные металлические двери с порошковым напылением на наружной стороне могут иметь отделку изнутри любого вида: металл+металл, винкожа, МДФ, ПВХ, ЛХДФ, ламинат, натуральное дерево. Такая отделка существенно влияет на ценовой диапазон, и потребители с различными финансовыми возможностями могут позволить себе подходящий вариант.

Воспользовавшись нашей услугой изготовления двери по индивидуальному заказу, каждый желающий имеет возможность выбрать: размер точно под проем, цвет и фактуру порошкового напыления, вид внутренней отделки, верхний и нижний замок, ручки, дополнительные опции по шумо-теплоизоляции.

Некоторые образцы порошково-полимерной покраски для стальных дверей и металлоконструкций

Молотковая краска

|

Серый молоток |

Голубой молоток |

Зелёный молоток |

Красный молоток |

|

Коричневый молоток |

Краски с эффектом крокодиловой кожи или матового шелка

|

Чёрный крокодил |

Коричневый крокодил |

Серый крокодил |

Чёрный матовый шёлк |

Антики

|

Медный антик |

Зелёный антик |

Золотой антик |

Серебряный антик |

|

Синий антик |

Шагрень

Краска может дополнительно покрываться лаком по желанию заказчика.

|

Коричневая шагрень |

Синяя шагрень |

Зелёная шагрень |

Серая шагрень |

|

Вишнёвая шагрень |

Чёрная шагрень |

Красная шагрень |

Белая шагрень |

|

Антик серебро |

Шагрень коричневая |

Шагрень серая |

Шагрень синяя |

|

Шагрень зелёная |

Антик медь |

Антик бронза |

Антик синяя |

|

Антик зелёная |

Красное дерево |

Молоток серая |

Молоток синяя |

|

Молоток зелёная |

Сравнение покрытия для металлических заборов

При выборе металлического забора или ограждения порой сложно сориентироваться в особенностях конкретного покрытия металлических панелей, чтобы выбрать оптимальный для себя вариант.

Ведь почему раньше металлические заборы и ограды не пользовались популярностью?

Да потому что служили-то они недолго из-за отсутствия надежного, защищающего металлические конструкции, покрытия. И только с появлением защитных синтетических материалов металлические заборы стали долговечными и практичными.

Варианты выбора

Что лучше, удобнее, надежнее и оптимальнее именно в Вашем варианте?

Давайте поговорим о том, какими бывают покрытия и каково их предназначение.

Цель покрытия, конечно, в первую очередь, защитная. От агрессии внешней среды, старения.

Для достижения этого используются два варианта защитных покрытий для металлических заборов DFence:

- Полиэтиленовое полимерное покрытие

- Порошково-полимерное покрытие.

Разбираемся, в чем их отличия и преимущества.

Полиэтиленовое покрытие

Покрытие, называемое полиэтиленовым, – это полимерный слой, покрывающий конструкции из металла. Толщина слоя достигает 0,8-2 мм. Металлическое изделие помещают в камеру, разогретую до 320°С, затем окунают в ванну, наполненную полимерным составом из полиэтилена (99%) и порошковой краски (1%). Частицы пигмента (краски) и полиэтилена, прилипая к раскаленному металлу, образуют густой слой. Затем происходит процесс полимеризации («запекания»), вследствие чего поверхность металла плотно облегает слой монолитного покрытия, препятствующий активизации коррозийных реакций.

После самоохлаждения изделия готовы к установке и использованию.

Для производства полимерных покрытий используется высокотехническое оборудование, а процесс полимеризации проходит при высоких температурных режимах. В итоге получаем плотный монолитный слой, надежно защищающий изделия.

Порошково-полимерное покрытие

Этот вариант покрытия позволяет получить защитный слой толщиной порядка 0,3-0,8 мм в различном цветовом исполнении.

Перед процессом нанесения покрытия продукция проходит фосфатирование – процесс очистки и нанесения начального покрытия, что обеспечивает максимальную адгезию полимерного слоя к металлической поверхности.

В окрасочных камерах используется порошковая краска. Частицы краски, заряженные электрическим зарядом внешнего источника, под воздействием электрического поля переносятся на изделия с полярными электрическими зарядами. Затем в камере для полимеризации происходит процесс оплавления краски, в результате чего на изделиях образуется плотное защитное покрытие.

Итак, два вида покрытия.

Отличие покрытий металлических заборов DFence

В чем особенности этих видов покрытий:

- Металлические заборы с полиэтиленовым покрытием не подвластны коррозии при температурном режиме от – 60°С до 90°С, а защита порошково-полимерного покрытия действует и при максимальных температурах до 150°С.

- Порошковое окрашивание металлических изделий весьма привлекательно в эстетическом плане и обладает стойкостью в условиях сурового климата, при резких колебаниях температурных режимов.

- Более толстый слой полиэтиленового синтетического покрытия защитит забор от механической агрессии, тогда как защитный слой порошково-полимерного покрытия, выдерживающий огромные температурные колебания, подвержен расслоению при механических воздействиях. При деформации изделия с полиэтиленовым покрытием обладают свойством растягиваться в месте повреждения, а краска может потрескаться и осыпаться.

- Важно, что полиэтиленовое покрытие защищает изделия от коррозии и в особых условиях солевого тумана. Ведь соль – сильнейшее коррозирующее химическое вещество, присутствующее в атмосфере, водной среде, почве.

Теперь, зная различия обоих видов обработки металлических изделий, вам будет проще сориентироваться при выборе оптимального варианта металлического забора.

Исправление дефектных порошковых полимерных покрытий

При любом производственном процессе, в том числе и при окрашивании порошковыми материалами, могут быть получены покрытия, которые не отвечают существующим стандартам качества (брак порошкового окрашивания). Как результат этого — исключение деталей из использования и продажи; их именуют бракованными. Если покрытие забраковано, деталь может быть передана вновь в производственный процесс для исправления покрытия.

Покрытия из порошковых красок допускают исправление, например, путем повторного нанесения красок, что может уменьшить процент брака.

Положения по приемке готовых покрытий должны быть четко сформулированы, представлены документально и доведены до всего заинтересованного персонала, в том числе и заказчика. В качестве эталона для сравнения могут служить покрытия, которые уже прошли приемку. Проведение систематических испытаний продукции, обучение основного персонала — это важные меры для снижения брака.

Прежде чем проводить исправление бракованных покрытий, необходимо решить главный вопрос, целесообразно это или нет с точки зрения экономики. При этом следует учесть:

- расходы на материал и затраты на оплату труда по исправлению дефектных покрытий;

- расходы на хранение деталей с дефектами на складе;

- расходы на удаление бракованных покрытий, в том числе расходы на подготовку и транспортировку деталей.

Определив и сопоставив указанные расходы, можно выбрать вариант, предполагающий наименьшие затраты. Нельзя недооценивать важность тщательного анализа стоимости для каждой возможной альтернативы с забракованными покрытиями.

Способы устранения брака

Существуют различные способы исправления дефектов покрытий. Наиболее часто применяющиеся — повторное нанесение покрытия, подкрашивание распылением жидких красок, повторное отверждение.

Повторное нанесение покрытия

Одно из преимуществ покрытий, получаемых из порошковых красок, -возможность их обновления путем повторного нанесения таких же красок. Обычно второе покрытие может быть нанесено на первое без пагубного влияния на внешний вид либо физические свойства покрытия.

Повторное покрытие представляет собой повторение первого. Однако иногда может возникнуть необходимость отрегулировать параметры его нанесения с тем, чтобы успешно исправить имеющиеся дефекты.

Всегда, когда на деталь наносится повторное покрытие, необходимо окрашивать всю поверхность слоем адекватной толщины. Попытка нанести повторное покрытие только на часть детали является большой ошибкой, так как это не дает возможности получить покрытие одинаковой толщины.

При повторном нанесении покрытий, как правило, обеспечивается хорошая адгезия между слоями. Некоторые проблемы с адгезией могут возникнуть при использовании эпоксидных красок, особенно если они были подвергнуты избыточному отверждению. С другой стороны, полиэфирные и эпоксидно-полиэфирные краски обычно хорошо ложатся при повторном нанесении.

Прежде чем нанести повторное покрытие на большое число деталей, рекомендуется проверить адгезию между слоями. Эта проверка особенно необходима в случае переотверждения первого покрытия.

Важно хорошо заземлить деталь при нанесении повторного покрытия. Хорошее заземление необходимо для обеспечения электростатического притяжения порошковой краски к окрашиваемой детали.

Избыточное нагревание изделия с покрытием, вызванное необходимостью отверждения повторного покрытия, может привести к пиролизу первого покрытия, что также может повлиять на адгезию между слоями. В случае покрытий, которые были подвергнуты избыточному отверждению, требуется проведение легкой шлифовки поверхности с тем, чтобы получить удовлетворительную межслойную адгезию.

Шлифовка

Если на первоначальном покрытии имеются дефекты — пятна, пузырьки либо небольшие выпуклости от загрязнений — необходимо отшлифовать данные участки прежде, чем наносить повторное покрытие. Если первоначальное покрытие оставить неровным, то эти неровности, скорее всего, проявятся и после нанесения второго покрытия.

Важно правильно выбрать зернистость наждачной бумаги. Грубая наждачная бумага быстрее удалит дефект, однако оставит риски, которые могут быть видны после нанесения второго покрытия. Для окончательной шлифовки необходимо использовать мелкозернистую наждачную бумагу, чтобы добиться гладкой поверхности. В зависимости от сложности дефекта и формы детали шлифовку можно выполнять вручную либо с помощью специального оборудования. Оно может быть электрическим либо пневматическим. Одной из самых распространенных машин является ленточно-шлифовальный станок.

Операция шлифовки должна проводиться в вентилируемом помещении с системой пылесборников с тем, чтобы минимизировать загрязнение оборудования. Операторы должны быть оснащены защитными очками, противопылевыми масками и иным предохранительным оборудованием.

Подкрашивание жидкими красками

Всегда может быть необходимо либо желательно использовать жидкую краску для подкрашивания. Это может быть нанесение маркировки, подкрашивание непрокрашенных участков поверхности, а также участков с повреждениями покрытий, возникшими во время разгрузки/погрузки либо окончательной сборки.

Места подвешивания деталей, если они хорошо видны, рекомендуется подкрашивать вручную маленькой кисточкой. Нанесение краски распылителем на поверхности детали со значительными дефектами допустимо там, где линии распыления будут мало заметны.

На выбор материалов для подкрашивания влияют следующие факторы:

- тип отвердителя краски;

- условия эксплуатации покрытия, такие, как устойчивость к воздействию внешней среды и химическим веществам;

- время сушки;

- объем необходимой работы по подкрашиванию.

Двухупаковочные жидкие краски обычно обеспечивают оптимальную адгезию и необходимые свойства пленки при нанесении на дефектное покрытие. Недостатком, однако, является то, что такое нанесение требует дополнительного времени для смешивания и более высоких затрат.

Наиболее часто используемым материалом для подкрашивания покрытий являются высыхаемые на воздухе термопластичные полиакрилатные краски. Данный материал экономичен и обеспечивает хорошую адгезию к покрытиям из большинства порошковых красок. Он относительно легко наносится и быстро высыхает. Когда требуются меньшие объемы подкрашивающих материалов, удобны полиакрилатные составы, упакованные в аэрозольные баллончики.

Необходимо обратить внимание на использование комбинации порошок — жидкая краска для подкрашивания. Рекомендуется провести тест на адгезию перед использованием любой комбинации порошок — жидкая краска. Характеристики адгезии жидких красок для подкрашивания могут быть различными из-за разных растворителей, а также используемых смол. Иногда внешний вид покрытия может быть улучшен подбором растворителя, а также шлифованием поверхности перед нанесением жидкой краски.

Важно также учитывать время сушки, необходимое для высыхания подкрашиваемого слоя. Детали, которые были подкрашены жидкой краской, должны быть выдержаны в течение достаточного времени, перед тем как они будут упакованы и отгружены.

При работе с жидкими красками для подкрашивания нужно соблюдать все меры предосторожности, рекомендуемые для работы с органорастворимыми жидкими красками. Такие меры предосторожности предполагают также и удаление любых используемых растворителей из зоны окрашивания.

Доотверждение покрытий

Если покрытие было забраковано ввиду недостаточного отверждения, оно легко может быть исправлено возвращением в сушильную печь ипрохождением необходимого цикла отверждения. Необходимо, однако, контролировать процесс повторного термического отверждения.

Детали, покрытия на которых недостаточно отверждены, легко подвержены повреждениям, поэтому необходимо предпринимать дополнительные меры предосторожности для защиты данных деталей во время хранения и погрузочно-разгрузочных работ.

Способы устранения дефектных покрытий

Удаление покрытий может быть осуществлено посредством использования химических веществ, механических средств и обжига.

Химическую очистку можно применять, если необходимо полностью удалить покрытие. Данный процесс используется, когда подложка не может выдерживать высокие температуры либо механические способы воздействия.

Химическая очистка используется в случае покрытий, имеющих следующие дефекты:

- плохая адгезия;

- дефекты поверхности, требующие слишком длительной шлифовки;

- невозможность подгонки деталивследствие слишком большой толщины покрытия.

Дефектную деталь погружают в горячую либо холодную химическую ванну. В зависимости от материала подложки и покрытия могут быть использованы различные химические среды: кислоты, щелочи, растворители, такие, как метиленхлорид либо толуол. После удаления покрытия может потребоваться нейтрализация детали перед промывкой, затем нанесение ингибитора коррозии — для предотвращения окисления чистой поверхности.

Процессы химического удаления покрытий должны соответствовать положениям по охране окружающей среды. Вред, причиняемый здоровью персонала в процессе работы (воздействие химических веществ и паров), необходимо принимать во внимание при выборе химических веществ.

Методы механического снятия покрытий включают абразивную пескоструйную очистку и очистку пластмассовыми гранулами. Оба процесса очистки способны вернуть подложку в ее первоначальное состояние, позволяя повторять стандартную предварительную подготовку поверхности и процесс нанесения порошковой краски.

Абразивная пескоструйная очистка незаменима, когда отвержденное покрытие необходимо полностью удалить, а подложка может выдержать абразивное воздействие. Твердые абразивные частицы, такие, как стальные шарики, песок, стеклянные бусинки либо оксид алюминия, подаются на обрабатываемую поверхность с целью удаления покрытия. Могут быть использованы различные типы оборудования в зависимости от детали, которую необходимо очистить.

В процессе очистки пластмассовыми гранулами можно удалять часть поверхности покрытия либо полностью очищать всю поверхность. Данный процесс может быть использован на любых типах подложек, в том числе алюминиевых и латунных, без причинения вреда. Для удаления покрытия легкие пластмассовые гранулы с большой скоростью подаются на поверхность покрытия. В зависимости от вида покрытия возможно использование разных пластмассовых гранул.

Тепловая очистка проводится в пиролизных печах. Данный процесс может быть использован только для подложек, которые выдерживают воздействие высоких температур (приблизительно 500 °С). Поскольку некоторые типы покрытий непригодны для обжига, необходимо сделать пробы, прежде чем принять данный процесс для широкого использования.

Деталь, которую необходимо подвергнуть процессу обжига, помещают в контейнер, который затем загружают в специально сконструированную печь. В зависимости от массы металла и системы печи детали выдерживают от 4 до 8 ч при температуре приблизительно 450 °С. Необходимо медленное нагревание деталей и их охлаждение с тем, чтобы предотвратить тепловую деформацию. Твердый остаток продуктов сгорания удаляют погружением детали в специальный раствор либо промывкой водой. После этого необходимо нанести ингибитор коррозии, чтобы предотвратить окисление чистой поверхности.

Конструкция печи обжига определяется спецификой деталей и материала. Данное оборудование должно быть зарегистрировано и разрешено к использованию с учетом законодательства по охране воздушного пространства и контролю выбросов в атмосферу.

Важно, чтобы поверхность, которая подлежит окрашиванию, была чистой. Если поверхность не чистая, это может отрицательно повлиять как на внешний вид покрытия, так и на его адгезию. При наличии пыли и загрязнений необходимо использовать многократную промывку. Детали, подлежащие переделке, с которых полностью было удалено покрытие, должны пройти стандартный процесс предварительной подготовки.

ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ПОРОШКОВЫХ КРАСОК В БЕЛАРУСИ, ПОРОШКОВАЯ КРАСКА. ПО ВСЕМ ВОПРОСАМ ОБРАЩАЙТЕСЬ К НАМ, МЫ СМОЖЕМ ВАМ ПОМОЧЬ!

+375296151445

+375172026595