конструкция, отличия и применяемость на двигатели Ваз.. Статьи компании «АвтоКлюч-63»

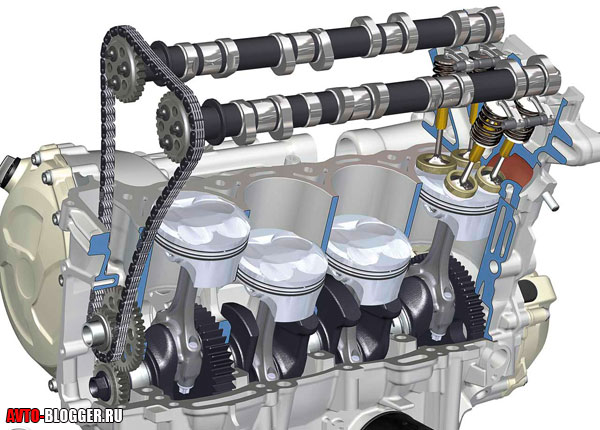

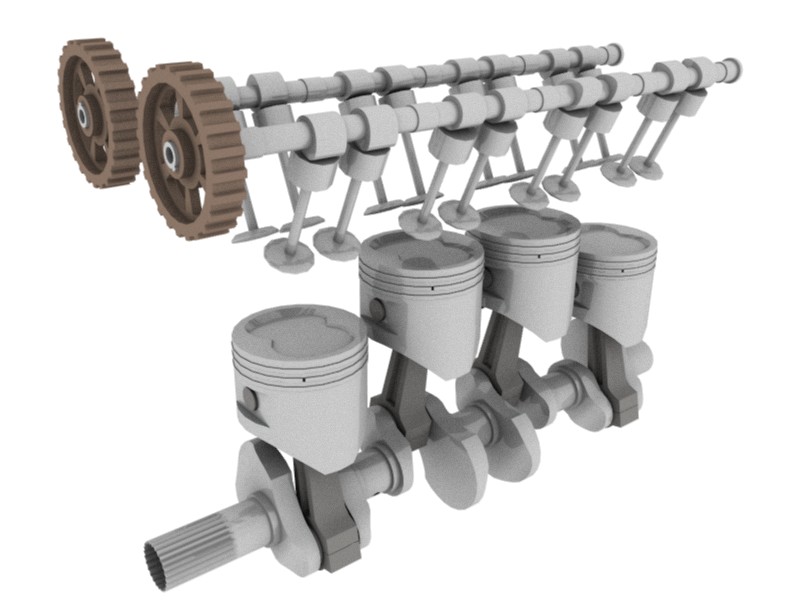

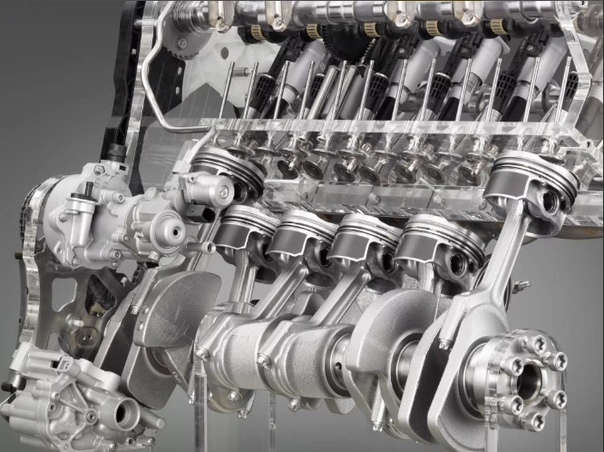

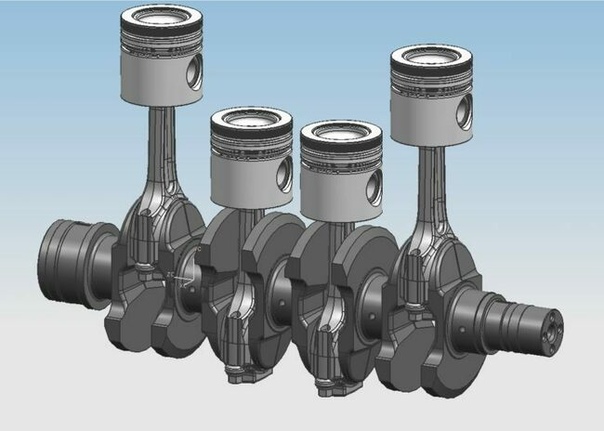

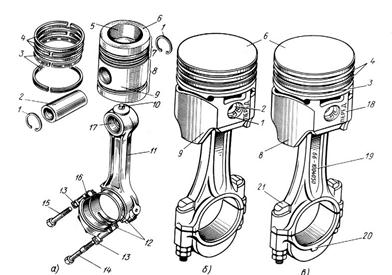

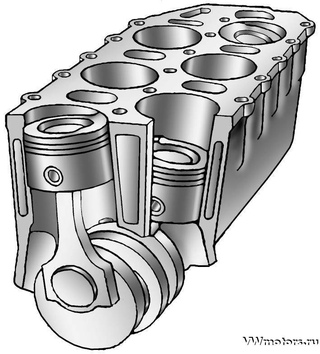

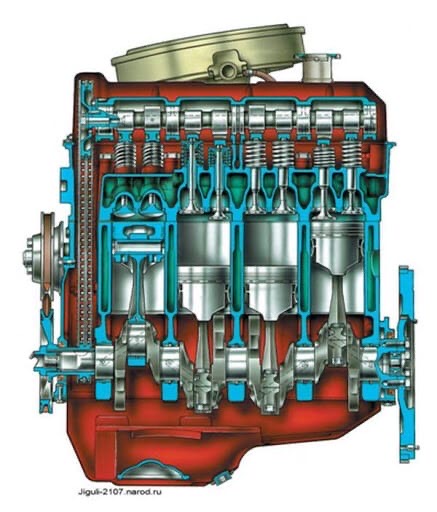

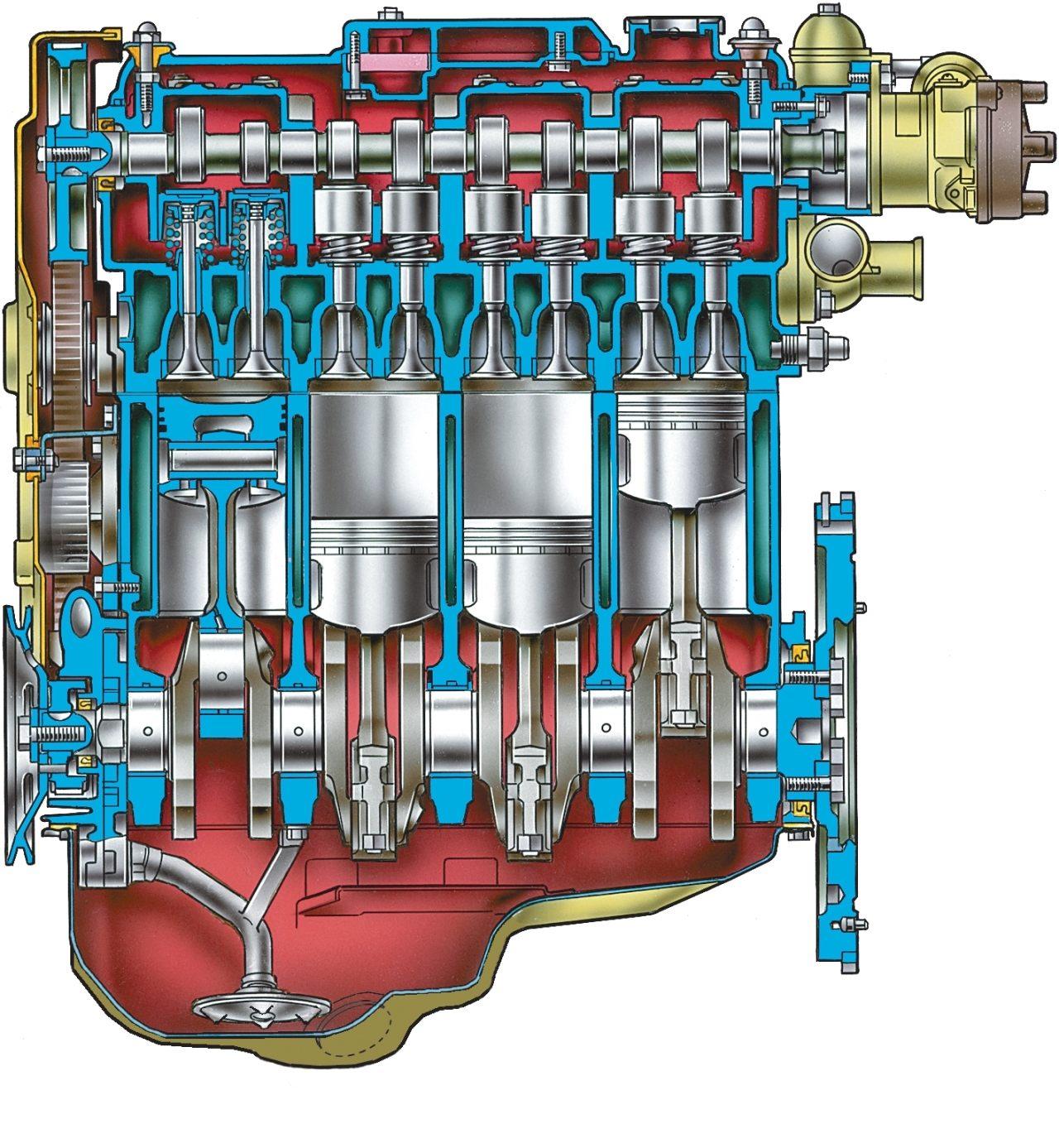

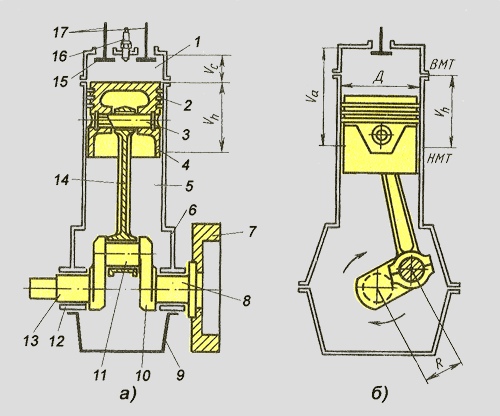

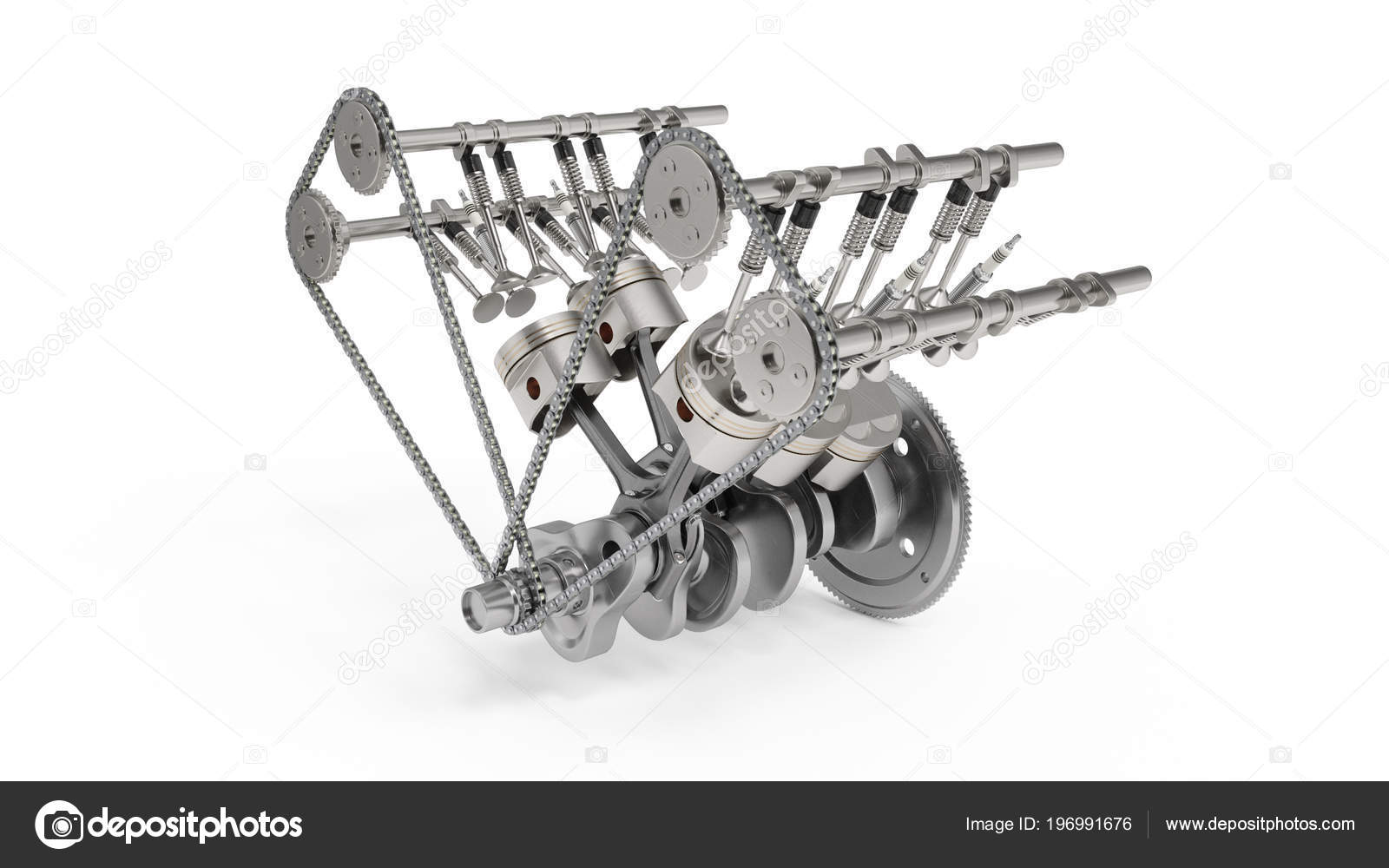

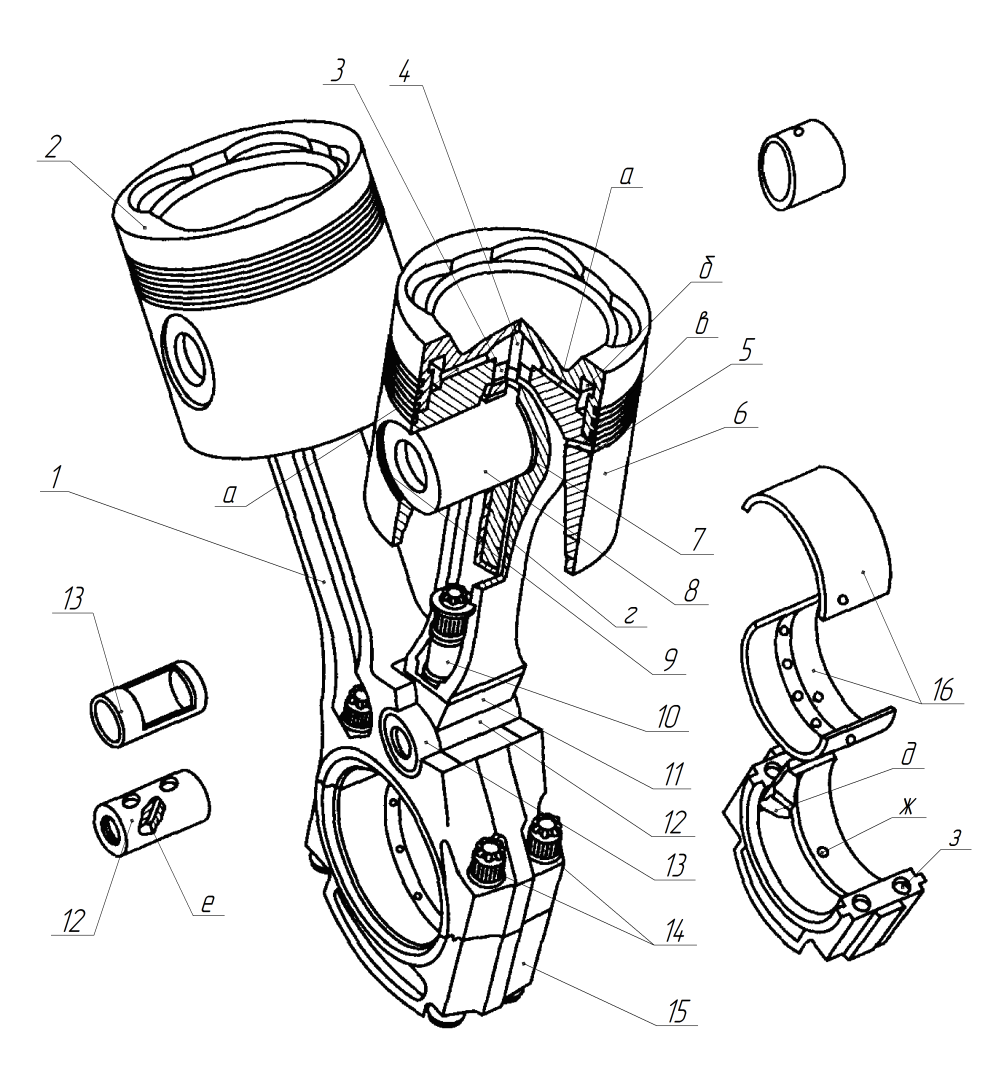

Поршневая группа двигателя включает в себя: поршень, поршневые кольца и поршневой палец.

Общая конструкция поршневой группы сложилась еще в период появления первых двигателей внутреннего сгорания. С тех пор ни один из элементов поршневой группы не утратил своего функционального назначения.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуются.

Требования, которым должна соответствовать эта деталь:

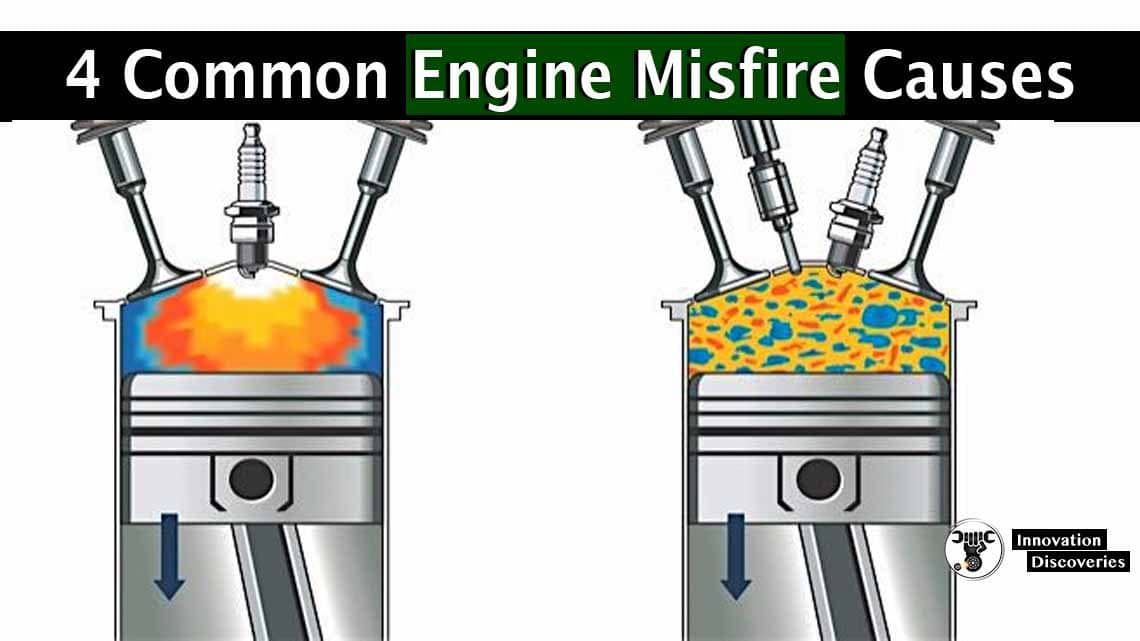

- температура в камере сгорания может достигать более 2000°С а температура поршня, без риска потери прочности материала, не должна превышать 350°С

- после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер.

При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

- зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

- изготовление должно быть достаточно дешевым и отвечать условиям массового производства.

Очертания поршня за более сто пятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

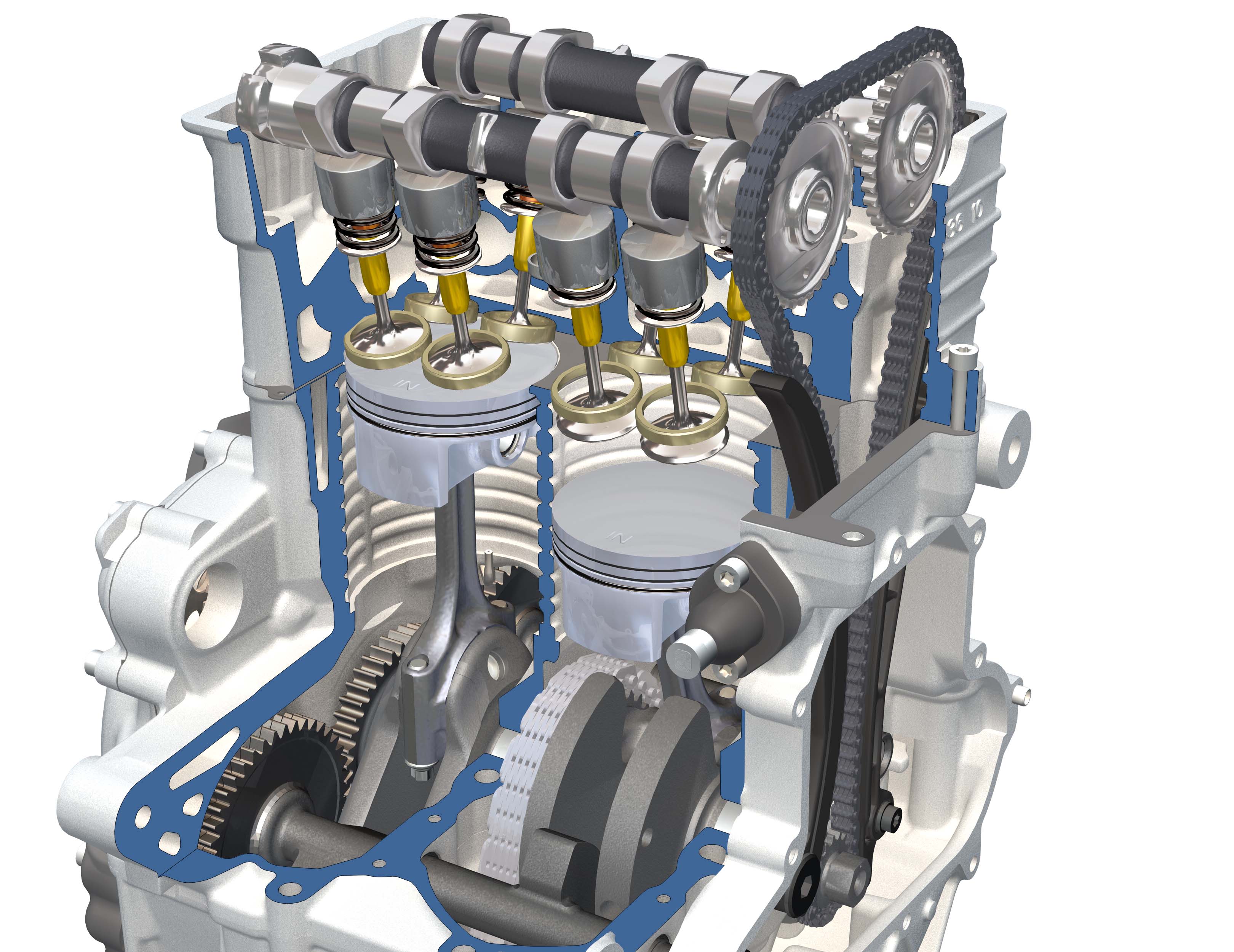

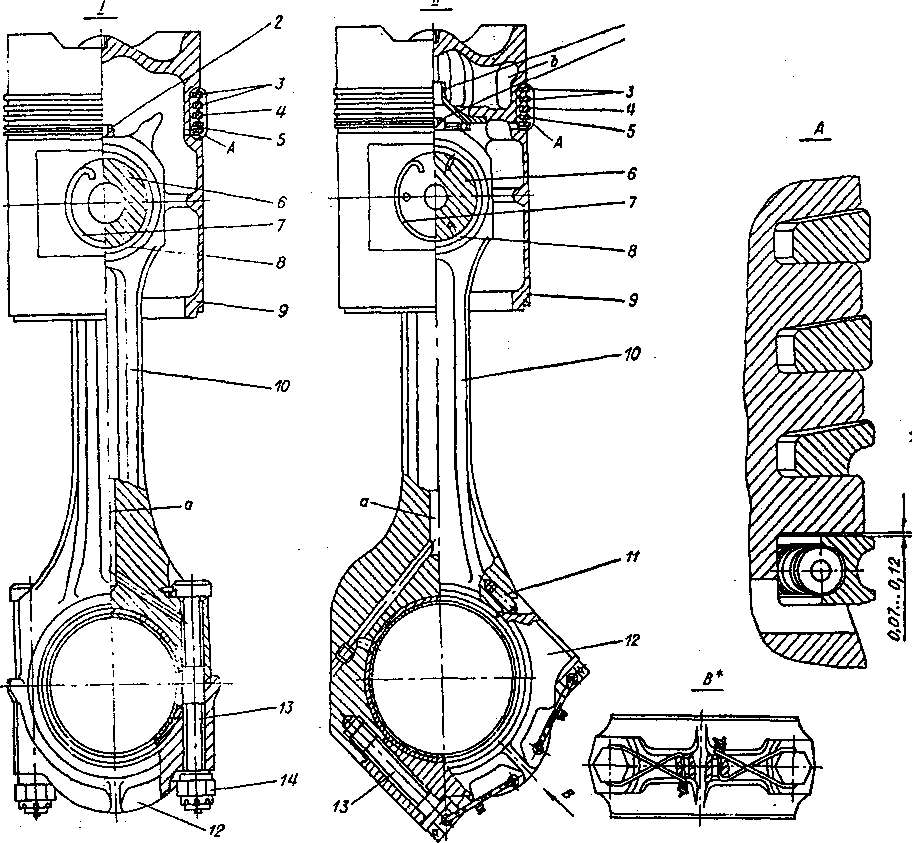

В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение:

1) Днище поршня – поверхность, обращенная к камере сгорания.

Форма днища зависит от формы камеры сгорания, расположения клапанов, от особенности подачи топливо-воздушной смеси в камеру сгорания и объема самой камеры.

Днища разных моделей применяемых на двигателях ВАЗ приведены на рисунке:

Поршни ВАЗ 21213 и ВАЗ 21230 отличаются нанесенной маркировкой. Маркировка наносится на поверхность рядом с отверстием под поршневой палец. На поршне ВАЗ 21213 нанесены цифры -«213», на модели ВАЗ 2123 — «23».

На модели ВАЗ 21080, ВАЗ 21083, ВАЗ 21100 нанесена соответствующая маркировка — «08»,»083″, «10». Поршень 2108 имеет диаметр 76 мм , модели 21083 и 2110 — 82 мм.

Поршни ВАЗ 2112 и ВАЗ 21124, имеют соответствующую маркировку — «12»и «24» и отличаются глубиной выборки под клапана. Модели 21126 и 11194 отличаются диаметром.

2) Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители.

3) «Жаровым поясом» (огневым) называют расстояние от днища до канавки первого поршневого кольца. Чем ближе располагаются поршневые кольца к днищу, тем более высокой тепловой нагрузке они подвергаются, тем больше сокращается их ресурс.

4) Уплотняющий участок — это участок канавок, расположенных на боковой цилиндрической поверхности поршня. Канавки предназначены для установки поршневых колец. Поршневые кольца обеспечивают подвижное уплотнение. На всех моделях для двигателей ВАЗ, выполнены две канавки под компрессионные кольца и одна канавка под маслосъемное кольцо.

В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня. Уплотняющий участок выполняет еще одну очень важную функцию — через установленные поршневые кольца, осуществляется отвод значительной части тепла от поршня к цилиндру.

Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведет к его прогоранию.

По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок.

Для обеспечения работоспособности, торцевой зазор первого компрессионного кольца в канавке должен составлять 0,045-0,070 мм. Для второго компрессионного кольца зазор — 0,035-0,060 мм, для маслосъемного – 0,025-,0050 мм. Между внутренней поверхностью кольца и канавки должен быть радиальный зазор — 0,2-0,3 мм.

5) Головку поршня образуют днище и уплотняющая часть.

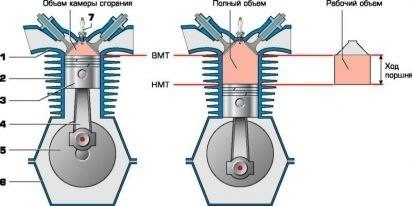

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

6) «Юбкой», называют нижнюю часть поршня. На этом участке находятся бобышки с отверстиями – место, куда устанавливается поршневой палец. Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Юбка обеспечивает соосность положения детали к оси цилиндра блока. Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий.

На поверхность юбки (или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение.

Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена.

Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015 мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов определяющих геометрию поршня, является необходимость снижения сил трения.

Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В истории применения конструкций поршней для двигателей ВАЗ, просматриваются этапы влияния нескольких европейских конструкторских школ.

На первых моделях двигателей ВАЗ применяется «итальянская» конструкция. Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова.

В разработке последующих конструкций принимают участие немецкие компании. У поршней уменьшается компрессионная высота. На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции , основанных на новых научных разработках.

Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции , основанных на новых научных разработках.

В процессе работы, различные участки поршня нагреваются не равномерно, следовательно, и тепловое расширение будет больше там, где выше температура и больше объем металла. В связи с этим, на уровне днища размер выполняют меньшим, чем диаметр в средней части. Таким образом, в продольном сечении профиль будет коническим. Нижняя часть юбки тоже может иметь меньший диаметр. Это позволяет, при движении вниз, в пространстве между юбкой и цилиндром, создавать масляный клин, который улучшает центрирование в цилиндре.

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала. Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла.

При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе.

Такая форма изделия создает сложности при контроле его диаметра. Фактический диаметр можно определить, только замеряя его в плоскости перпендикулярной оси отверстия под поршневой палец на определенном расстоянии от днища. При этом, для разных моделей это расстояние будет отличаться.

Тепловые нагрузки порождают еще одну проблему. Поршни изготавливают из алюминиевого кремнесодержащего сплава, а для блока цилиндров используют чугун. У этих материалов разная теплопроводность и разный коэффициент теплового расширения.

Это приводит к тому, что в начале работы двигателя, поршень нагревается и увеличивается в диаметре быстрее, чем увеличивается внутренний диаметр цилиндра. При и без того малых зазорах, это может приводить к повышенному износу цилиндров, а в худшем случае, к заклиниванию поршня.

Для решения этой проблемы, во время отливки поршня, в тело заготовки внедряют специальные стальные или чугунные элементы, которые сдерживают резкое изменение диаметра. Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Поршневой палец обеспечивает шарнирное соединение поршня и верхней головки шатуна. Во время работы двигателя, на поршневой палец воздействуют значительные переменные силы. Палец и отверстия под палец должны сопрягаться с минимальным зазором, обеспечивающим смазку.

На двигателях ВАЗ используется два типа шарнирного соединения «поршень-палец-шатун». На поршнях моделей 2101, 21011, 2105, 2108, 21083 – палец устанавливается в верхней головке шатуна по плотной посадке, исключающей его вращение. Отверстие в поршне под поршневой палец выполнено с зазором, обеспечивая свободное вращение.

В дальнейшем от этой схемы отказались и перешли на схему с «плавающим» пальцем. На поршнях моделей 21213, 2110, 2112, 21124, 21126, 11194, 21128 – палец устанавливается с минимальным зазором и в головке шатуна, и в отверстиях поршня. Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Для обеспечения надежной смазки пальцев, в бобышках предусмотрены специальные отверстия.

По результатам фактического замера отверстия под поршневой палец, поршням присваивается одна из трех категорий(1-я, 2-я, 3-я). Разница в размерах для категорий составляет — 0,004мм. Номер категории клеймится на днище.

Для обеспечения необходимого зазора, поршневые пальцы, по наружному диаметру подразделяются на три класса. Отличие в размерах составляет — 0,004 мм. Маркировка класса производится краской по торцу пальца: синий цвет — первый класс, зеленый — второй, красный — третий класс. При сборке, поршню первой категории должен подбираться палец первого класса и т.д.

Особенностью работы шатунного механизма, является то, что до достижения верхней мертвой точки, поршень прижат к одной стороне цилиндра, а после прохождения ВМТ – к другой стороне цилиндра. При приближении к верхней мертвой точке, на поршень действует максимальная нагрузка, следовательно растет сила давления на палец. Возрастающие силы трения препятствуют повороту поршня на пальце. При таких условиях поворот может происходит скачкообразно, со стуком о стенку цилиндра.

При приближении к верхней мертвой точке, на поршень действует максимальная нагрузка, следовательно растет сила давления на палец. Возрастающие силы трения препятствуют повороту поршня на пальце. При таких условиях поворот может происходит скачкообразно, со стуком о стенку цилиндра.

Для того, чтобы снизить динамические нагрузки и шум, применяют поршни со смещенным отверстием под поршневой палец. Ось отверстия смещена в горизонтальной плоскости от оси поршня. В работающем двигателе это приводит к возникновению момента силы, который облегчает преодоление сил трения.

Такое конструктивное решение позволяет добиться плавности, при смене точек контакта поршня с цилиндром. На такие изделия обязательно наносится метка для правильной ориентации при его установке. Однако, чем больше будет износ цилиндров и юбки, тем в большей степени будет проявляться стук в цилиндре.

Существуют поршни, в которых применяется не только горизонтальное смещение оси пальца, но и вертикальное. Такое смещение ведет к уменьшению компрессионной высоты. Поршни, с дополнительным смещением оси отверстия под палец вверх, применяются для тюнинговой доработки двигателя. В качестве основной характеристики для таких поршней используется величина смещения, указывающая на сколько смещен центр отверстия под палец, по сравнению со стандартным изделием.

Такое смещение ведет к уменьшению компрессионной высоты. Поршни, с дополнительным смещением оси отверстия под палец вверх, применяются для тюнинговой доработки двигателя. В качестве основной характеристики для таких поршней используется величина смещения, указывающая на сколько смещен центр отверстия под палец, по сравнению со стандартным изделием.

На рынке продаж, поршень представлен значительным количеством отечественных и иностранных производителей. Независимо от производителя, они должны соответствовать требованиям, рассчитанным для конкретной модели двигателя. Поршни, входящие в комплект, не должны отличаться по массе более чем на ±2,5 грамм. Это позволит снизить вибрации работающего двигателя. Для розничной сети, в комплекты подбираются поршни одной весовой группы. В случае необходимости можно осуществить подгонку поршня по массе.

Зазор между цилиндром и поверхностью поршня должен соответствовать величине установленной для данной модели двигателя. Поршни номинального размера по своему диаметру относят к одному из пяти классов. Различие между классами составляет 0,01 мм.

Различие между классами составляет 0,01 мм.

Классы маркируются на днище буквами — (А, В, С, D, Е). В качестве запасных частей поставляются поршни классов — А, С, Е. Этих размеров достаточно, чтобы осуществить подбор деталей для любого блока цилиндров и обеспечить необходимый зазор.

Поршни ВАЗ 11194 и ВАЗ 21126 имеют только три класса (A, B, C) с размерным шагом — 0,01 мм.

Кроме номинальных размеров, изготавливаются поршни 2-х ремонтных размеров, с увеличенным наружным диаметром на 0,4 и 0,8 мм. Для распознавания, на днищах ремонтных изделий ставится маркировка: символ «треугольник» соответствует первому ремонтному размеру(с увеличением наружного диаметра на 0,4 мм), символ «квадрат» — увеличение диаметра на 0,8 мм. До 1986 г. ремонтные размеры отличались от современных. Так для двигателя 2101 существовало три ремонтных размера: на 0,2 мм., 0,4 мм., 0,6 мм; для двигателя 21011 два размера: 0,4 мм. и 0,7 мм.

Применяемость моделей поршней на различных двигателях Ваз:

В качестве материала для изготовления поршней применяются сплавы алюминия. Использование кремния в составе сплава, позволило снизить коэффициент теплового расширения и увеличить износостойкость. Сплавы, где содержание кремния может достигать 13%, называют – эвтектическими. Сплавы с более высоким содержанием кремния относят к заэвтектическим сплавам. Повышение процента содержания кремния улучшает теплопроводные характеристики, однако приводит к тому, что при охлаждении в сплаве происходит выделение кремния в виде зерен размером 0.5-1.0 мм. Это приводит к ухудшению литейных и механических свойств. Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

Использование кремния в составе сплава, позволило снизить коэффициент теплового расширения и увеличить износостойкость. Сплавы, где содержание кремния может достигать 13%, называют – эвтектическими. Сплавы с более высоким содержанием кремния относят к заэвтектическим сплавам. Повышение процента содержания кремния улучшает теплопроводные характеристики, однако приводит к тому, что при охлаждении в сплаве происходит выделение кремния в виде зерен размером 0.5-1.0 мм. Это приводит к ухудшению литейных и механических свойств. Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

Существует два основных способа получения заготовки поршня.

Отливка в кокиль – специальную форму, является более распространенным способом. Другой способ — горячая штамповка (ковка). После этапов механической обработки, изделие подвергают термической обработке для повышения твердости, прочности и износостойкости, а также для снятия остаточных напряжений в металле.

Структура кованого металла позволяет повысить прочностные характеристики изделия. Но есть существенные недостатки кованых изделий классической конструкции( с высокой юбкой)– они получаются более тяжелыми. Кроме того, в кованных деталях, невозможно использовать термокомпенсирующие кольца или пластины. Увеличенный объем металла ведет к увеличенной тепловой деформации и необходимости увеличивать зазор между поршнем и цилиндром. И как следствие – повышенный шум, износ цилиндров, расход масла. Применение кованых поршней оправдано в тех случаях, когда большую часть времени двигатель автомобиля эксплуатируется на предельных режимах.

В современном конструировании поршней, наблюдаются следующие тенденции: уменьшение веса, использования «тонких» поршневых колец, уменьшение компрессионной высоты, использование коротких поршневых пальцев, применение защитных покрытий. Все это, нашло свое применение, в конструкции Т-образных поршней. Наименование конструкции обусловлено схожестью профиля детали с буквой «Т». На этих изделиях, юбка уменьшена и по высоте и по площади направляющей части. В качестве материала для изготовления таких поршней используется заэвтектический сплав, с большим содержанием кремния. Поршни Т-образной конструкции практически всегда изготавливаются горячей штамповкой.

На этих изделиях, юбка уменьшена и по высоте и по площади направляющей части. В качестве материала для изготовления таких поршней используется заэвтектический сплав, с большим содержанием кремния. Поршни Т-образной конструкции практически всегда изготавливаются горячей штамповкой.

Принятие разработчиками решения о применении той или иной конструкции поршня всегда предшествует расчет и глубокий анализ поведения всех узлов шатунно-поршневой группы. Детали современных двигателей рассчитаны на пределе возможностей конструкции и материалов. В таких расчетах предпочтение отдается конструкциям с минимальной стоимостью обеспечивающих утвержденный ресурс и не более. Поэтому любое отклонение от штатных режимов работы двигателя ведет к сокращению ресурса тех или иных деталей и узлов.

Поршневые двигатели | Научно-учебный комплекс «Энергомашиностроение»

Отдел ЭМ 2.1 НИИ ЭМ («Поршневые двигатели») занимается проектированием и исследованием двигателей внутреннего сгорания. Отдел оснащен вычислительной техникой, имеет современную лабораторию, осуществляет активные связи с предприятиями, занимающимися производством двигателей и компонентов. Фундаментальный научный уровень разработок ведущих специалистов позволил приобрести высокую репутацию в своей отрасли.

Фундаментальный научный уровень разработок ведущих специалистов позволил приобрести высокую репутацию в своей отрасли.

Лаборатории отдела ЭМ 2.1 НИИ ЭМ

Экспериментальная и учебная лаборатория.

Лаборатория математического моделирования рабочих процессов.

Лаборатория топливной аппаратуры.

Лаборатория прочности тепловых двигателей.

Сложившиеся коллективы специалистов разработали и продолжают совершенствование специального прикладного программного обеспечения, использующегося в промышленности.

Направления научной работы отдела ЭМ 2.1 НИИ ЭМ

Моделирование рабочих процессов в ДВС

Математическое моделирование рабочих процессов двигателей внутреннего сгорания может осуществляться для различных режимов работы, включая скоростную, нагрузочную, высотную и другие характеристики двух- и четырехтактных ДВС, с различными схемами подключения коллекторов, преобразователей импульсов, турбин, компрессоров и охладителей наддувочного воздуха; учет агрегатов наддува осуществляется разными способами, включая согласование их характеристик (возможен оптимальный подбор проточных частей турбин и компрессоров к поршневому ДВС).

Рассчитываются поля универсальных характеристик турбин и компрессоров по размерам их проточных частей.

Прогнозируются мощностные, экономические и экологические показатели двигателя при проведении различных конструктивных мероприятий, связанных с модернизацией топливной аппаратуры, формы камеры сгорания, организацией закрутки заряда, выбором фаз газораспределения и системы наддува.

Решаются многофакторные задачи оптимизации рабочего процесса, используя для этого как метод сканирования, так и методы нелинейного программирования.

Теплообмен в поршневых двигателях

На основе многозонной модели расчета локальных нестационарных температур рабочего тела в объеме цилиндра дизеля производится расчет теплового состояния деталей, образующих камеру сгорания в трехмерной постановке с учетом наличия тонких слоев нагара на тепловоспринимающие поверхности. Разработанная математическая модель сложного (радиационно- конвективного) теплообмена в цилиндре дизеля, учитывает течение рабочего тела, как излучающей и поглощающей лучистую энергию турбулентной среды.

Совершенствование конструкций и прочностной анализ поршневых и комбинированных ДВС

Проблема повышения прочности базовых узлов и деталей двигателей внутреннего сгорания традиционно занимает важное место в научной работе. При этом по мере непрерывного форсирования двигателей по удельной и агрегатной мощности, повышению требований к экономичности, экологическим, массо-габаритным показателям, а также надежности значение исследований в области тепловой и механической напряженности поршневых двигателей постоянно повышается.

Снижение механических потерь и энергосбережение в поршневых двигателях

Специалисты отдела занимаются моделированием, оценкой и снижением механических потерь, макро- и микропрофилированием поверхностей трения деталей цилиндро-поршневой группы, разработкой принципов трибологической адаптации конструкций, методов трибометрии и тестирования энергосберегающих конструкционных и смазочных материалов для поршневых двигателей.

Теоретико-расчетной основой практических рекомендаций по трибологическому энергосбережению служит активно используемый пакет расчетных программ динамики, гидродинамики и трибологии основных трущихся сопряжений.

Изучение процессов газообмена, смесеобразования и сгорания в ДВС методом физического моделирования

Физическое моделирование процессов газообмена, процессов смесеобразования и сгорания в ДВС позволяет изучать сложные физические процессы, которые в эксперименте на натурном двигателе наблюдать либо невозможно, либо это настолько технически сложно, что становится мало доступным. К таким процессам относят движение газов в цилиндре двигателя, от которого зависит и качество газообмена, и условия смесеобразования и сгорания топлива.

Моделирование течений газа во впускных каналах и трубопроводах

Методом физического моделирования выполнены исследование структуры течения во впускных каналах при нестационарных и стационарных условиях, воздействие волн на наполнение цилиндра двигателя с неразветвленным впускным трубопроводом. Изучено влияние волн в разветвленном впускном трубопроводе на неравномерность наполнения цилиндров многоцилиндрового двигателя.

Изучено влияние волн в разветвленном впускном трубопроводе на неравномерность наполнения цилиндров многоцилиндрового двигателя.

В математических моделях четырехтактного дизеля применяется термодинамический метод для процессов в цилиндре и метод нестационарной газовой динамики для процессов в трубопроводах в одномерной постановке. Алгоритмы реализации моделей различаются методами численного решения основных уравнений и уравнений граничных условий.

Газообмен и наддув двигателей

При расчетах течений в газовоздушных трактах двигателей используются самые передовые численные методы газовой динамики – метод характеристик, распада разрыва и крупных частиц.

С помощью неявных представлений для расчетных сеток методов крупных частиц и распада разрыва разработаны новые модификации этих методов. На базе создания системы нестационарных газодинамических функций, а также экспериментов на модельных установках предложены новые граничные условия у органов газораспределения, разветвлений трубопроводов и агрегатов наддува, существенно уточняющие результаты расчета нестационарного газообмена.

Создание топливных систем дизелей

Созданы образцы специализированных ТНВД для Common Rail и усовершенствованные электрогидравлические форсунки.

Топливные насосы с электронным управлением с двумя рейками управления подачей и углом опережения были созданы и прошли успешные испытания.

Были созданы проекты насосов с быстродействующим электроуправляемым клапаном для нужд отечественных заводов. Для них также подготовлены математические модели наполнения-отсечки и процессов в линии низкого давления, а также модели быстродействующих электроприводов.

Использование альтернативных топлив в ДВС

Наряду с исследованиями газовых двигателей проведен ряд работ по газогенераторам: разработана методика расчета и выбора оборудования газогенераторных установок, созданы руководящие материалы для проектирования газогенераторов обращенного процесса и разработаны типовые проекты генераторов и очистительных устройств. Работы по генераторам были завершены расчетом и проектированием серии типовых генераторов и очистительных устройств.

Была разработана и реализована технология питания автомобильных дизелей с газообразными присадками водорода и (или) синтез-газа, подаваемыми вместе с дизельным топливом через штатную форсунку. Испытания показали эффективность таких присадок в отношении улучшения физических и химических факторов смесеобразования и сгорания и, в конечном счете, снижения всех четырех актуальных вредных выбросов с ОГ.

Был проведен цикл разноплановых работ по реализации исходной идеи Рудольфа Дизеля – осуществлении работы двигателя с воспламенением от сжатия на угле. В данном случае использовались топливоугольные и водоугольные суспензии. Были осуществлены работы по изучению и описанию физических свойств суспензий, в первую очередь вязкостных. Суспензия, будучи неньютоновкой жидкостью, имеет очень сложную и почти неизученную реологию. Новые закономерности распыливания угольных суспензий, полученные методом лазерной дифракции, обосновали необходимость резкой интенсификации впрыскивания суспензий. Была разработана и реализована топливная аппаратура, обеспечивающая работоспособность и ресурс дизеля.

Была разработана и реализована топливная аппаратура, обеспечивающая работоспособность и ресурс дизеля.

Проведена работа по подготовке топливной аппаратуры и дизеля к применению альтернативного топлива – диметилового эфира. Концепцией стала технология смесевого топлива (дизельного с ДМЭ). Она обеспечила разумность экономических затрат в отношении достигаемого экологического результата (тогда ДМЭ был в 5 раз дороже дизельного топлива) и еще десяток практически важных достоинств.

Исследования в области автоматического регулирования ДВС

Одним из основных направлений научных исследований является математическое моделирование переходных процессов САР. В рамках этого направления проведены работы по созданию линейных и нелинейных математических моделей дизеля с турбонаддувом как объекта автоматического регулирования, и в целом системы автоматического регулирования такого двигателя.

«Поршневые двигатели внутреннего сгорания»

Выпускник образовательной траектории сможет работать в области:

— проектирования и конструирования, исследований, монтажа и эксплуатации поршневых двигателей внутреннего сгорания, а также вспомогательного оборудования, обеспечивающего функционирование двигателей внутреннего сгорания.

Объектами профессиональной деятельности выпускников являются:

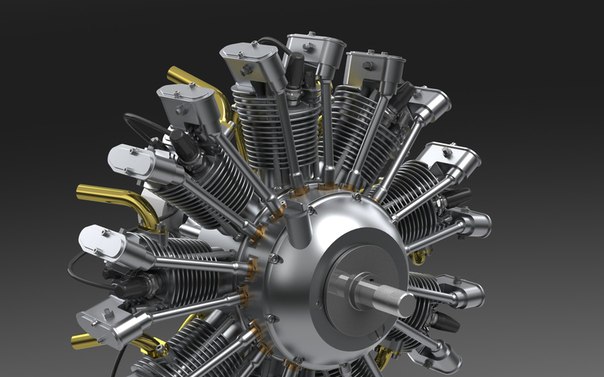

— двигатели внутреннего сгорания средств наземного, водного и воздушного транспорта;

— двигатели внутреннего сгорания для малой энергетики;

— комбинированные энергоустановки с двигателями внутреннего сгорания;

— средства автоматики, исполнительные устройства, системы и устройства управления работой установок с поршневыми двигателями внутреннего сгорания;

— вспомогательное оборудование, обеспечивающее работу двигателей внутреннего сгорания.

ДВС нашли широкое применение в самых разнообразных отраслях народного хозяйства: почти весь наземный транспорт, морской и речной флот, легкомоторная авиация, строительно-дорожные и сельскохозяйственные машины, лесное хозяйство, мелиорация, электростанции малой мощности и, наконец, разнообразная техника вооруженных сил. Это объясняется, прежде всего, тем, что поршневые двигатели являются самыми экономичными из всех других типов тепловых машин.

Выбор образовательной траектории по двигателям внутреннего сгорания открывают молодым специалистам широкие возможности для творческой работы в области двигателестроения:

— в конструкторских и технологических бюро на производстве;

— в экспериментальных лабораториях и научно-исследовательских центрах;

— на предприятиях, эксплуатирующих всевозможную технику, оснащенную двигателями внутреннего сгорания.

Основной потребитель выпускников это – ООО «Уральский дизель-моторный завод» (УДМЗ), входящий в группу «Синара-транспортные машины». Более 50% выпускников устраивается на работу именно на этот завод. Выпускники работают инженерами-конструкторами, инженерами-технологами, на сборке и испытаниях двигателей, а также в сервисных центрах. При непосредственном участии выпускников на УДМЗ разработано и налажено производство нового семейства дизельных двигателей Д-185.

Обучение по двигателям внутреннего сгорания не означает, что они в состоянии работать только на крупных заводах. Общая подготовка такова, что полученных знаний достаточно для работы в сфере обслуживания, проектирования и производства любых тепловых машин. Например, большую часть вопросов по эксплуатации современного автомобиля представляет его двигатель. Зная по-настоящему принципы и процессы, которые положены в основу конструкции двигателя, выпускник может разобраться в принципах действия и конструкции любого автомобиля, мотоцикла, тепловоза и других энергетических машин.

Общая подготовка такова, что полученных знаний достаточно для работы в сфере обслуживания, проектирования и производства любых тепловых машин. Например, большую часть вопросов по эксплуатации современного автомобиля представляет его двигатель. Зная по-настоящему принципы и процессы, которые положены в основу конструкции двигателя, выпускник может разобраться в принципах действия и конструкции любого автомобиля, мотоцикла, тепловоза и других энергетических машин.

Таким образом, выпускник может работать на промышленных предприятиях, в научных, конструкторских, проектных и эксплуатирующих ДВС предприятиях.

Производственной базой являются практически все ведущие предприятия Урало-Сибирского энергетического и энергомашиностроительного региона: ЗАО «Уральский турбинный завод», ООО «Уральский дизель-моторный завод», ООО «Газпром трансгаз Екатеринбург», ООО «Газпром трансгаз Югорск», ООО «Газпром трансгаз Ухта», ООО «Газпром трансгаз Надым», ОАО «Теплоэнергосервис», ТГК-9, ОГК-1, ОГК-2, ОГК-4, ОГК-5 (Enel) и другие.

Учебно-лабораторная база включает в себя ряд уникальных лабораторий, в том числе полномасштабный тренажер газокомпрессорной станции с газоперекачивающими агрегатами, лабораторию динамики и прочности, специализированные аудитории и компьютерные классы с мультимедийным оборудованием, а также оборудованием для проведения дистанционных занятий.

Поддерживаются творческие контакты с учебными заведениями и учеными зарубежных стран: Чехии, Словакии, КНР, Монголии, Израиля, Англии, Германии, Италии.

Знакомьтесь: сильфонно-поршневой двигатель — Энергетика и промышленность России — № 05 (121) март 2009 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 05 (121) март 2009 года

Это направление породило огромное количество конструктивных разработок и выявило множество связанных с ними физических процессов, общей задачей которых было преобразование тепловой энергии в механическую работу.Неизменным за прошедший период для всего многообразия тепловых машин было понятие «компенсации за преобразование тепла в работу». Это понятие сегодня воспринимается как абсолютное знание, каждодневно доказываемое человеческой деятельностью в данной сфере.

Это понятие сегодня воспринимается как абсолютное знание, каждодневно доказываемое человеческой деятельностью в данной сфере.

Сразу отметим, что факты известной практики являются вовсе не базой абсолютного знания, а лишь базой знаний данной практики. Ведь и самолеты не всегда летали!

Из истории поршневых двигателей

Первым массовым тепловым двигателем была паровая машина Уатта – поршневой двигатель, в котором потенциальная энергия сжатого водяного пара преобразуется в механическую работу.

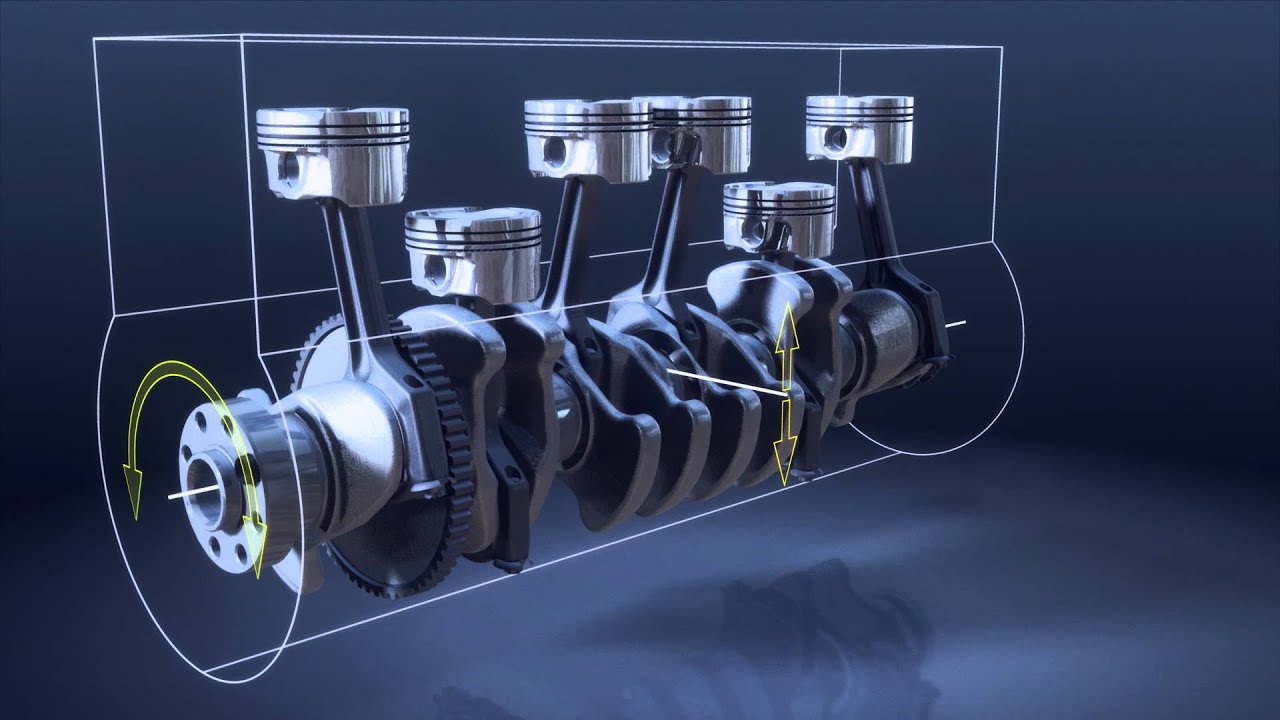

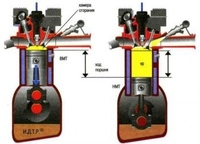

Рабочий процесс паровой машины здесь обусловлен периодическими изменениями упругости пара в полостях ее цилиндра, объем которых изменяется в процессе возвратно-поступательного движения поршня, преобразуемого с помощью кривошипного механизма во вращательное движение вала.

С конца XVIII до конца XIX века паровая машина была единственным распространенным тепловым двигателем в промышленности и на транспорте. Паровая машина имеет хорошие тяговые характеристики, допускает большие перегрузки и реверсирование, надежна, проста. Коэффициент полезного действия от нескольких процентов на начальном этапе достигает к закату эпохи паровых машин 20‑25 процентов.

Коэффициент полезного действия от нескольких процентов на начальном этапе достигает к закату эпохи паровых машин 20‑25 процентов.

К недостаткам паровой машины относятся низкая экономичность, вызванная большой неизбежной передачей тепла в окружающую среду, и ограничение единичной мощности.

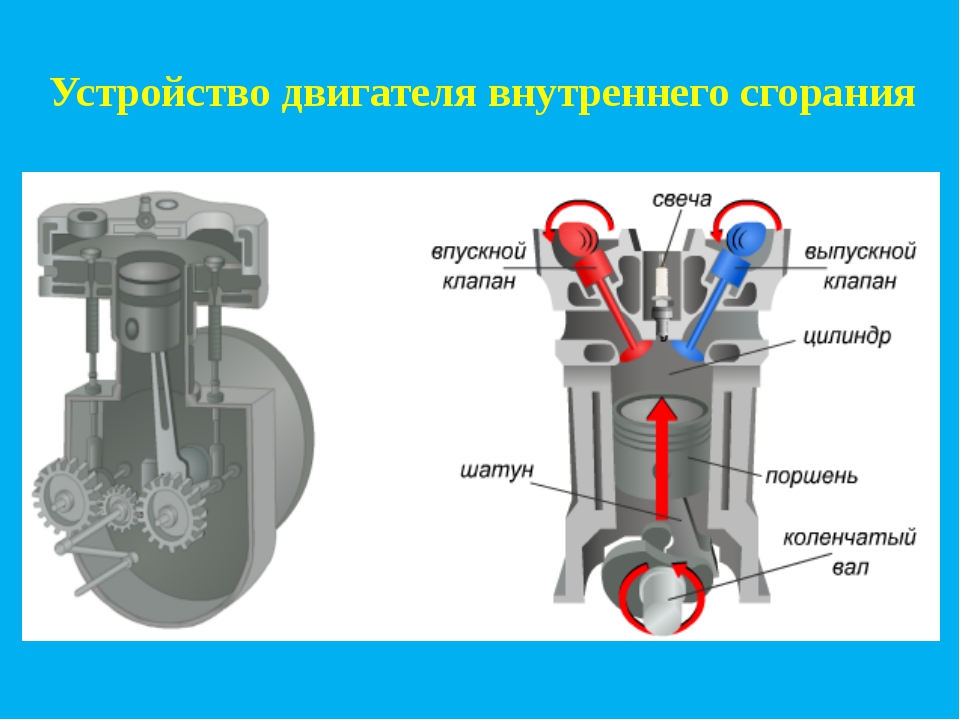

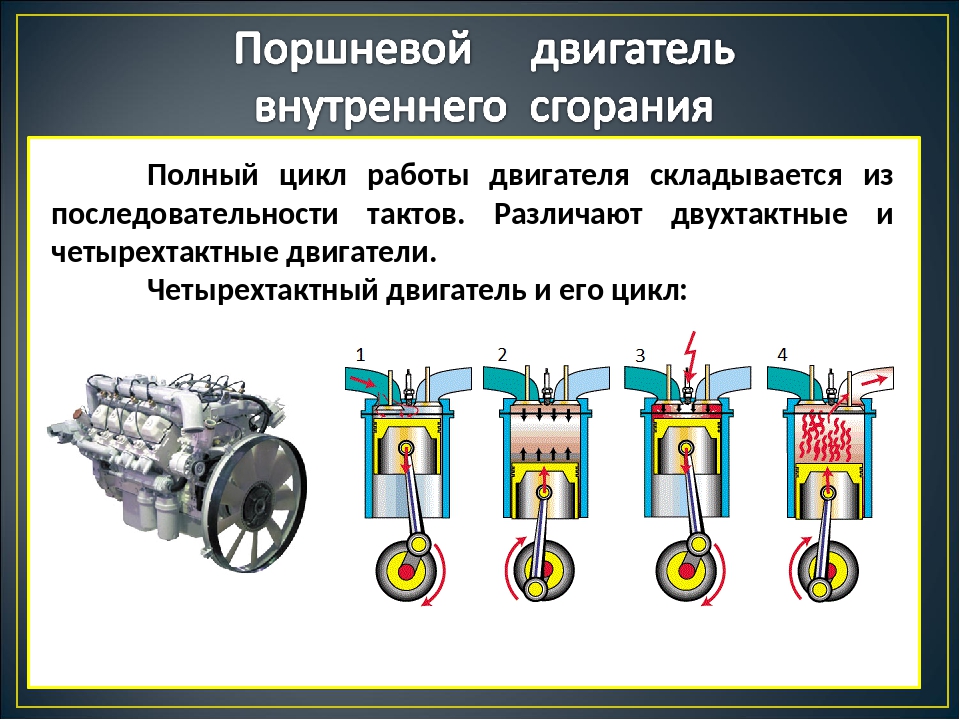

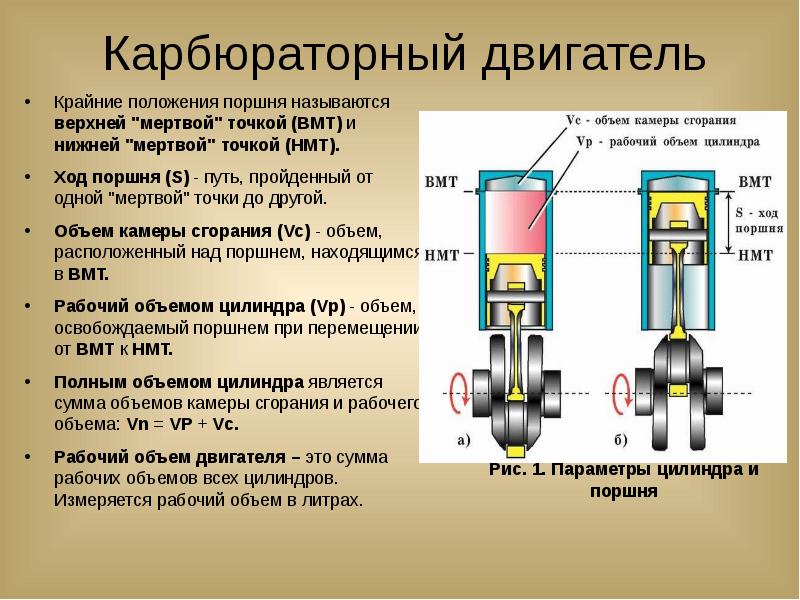

О двигателе внутреннего сгорания

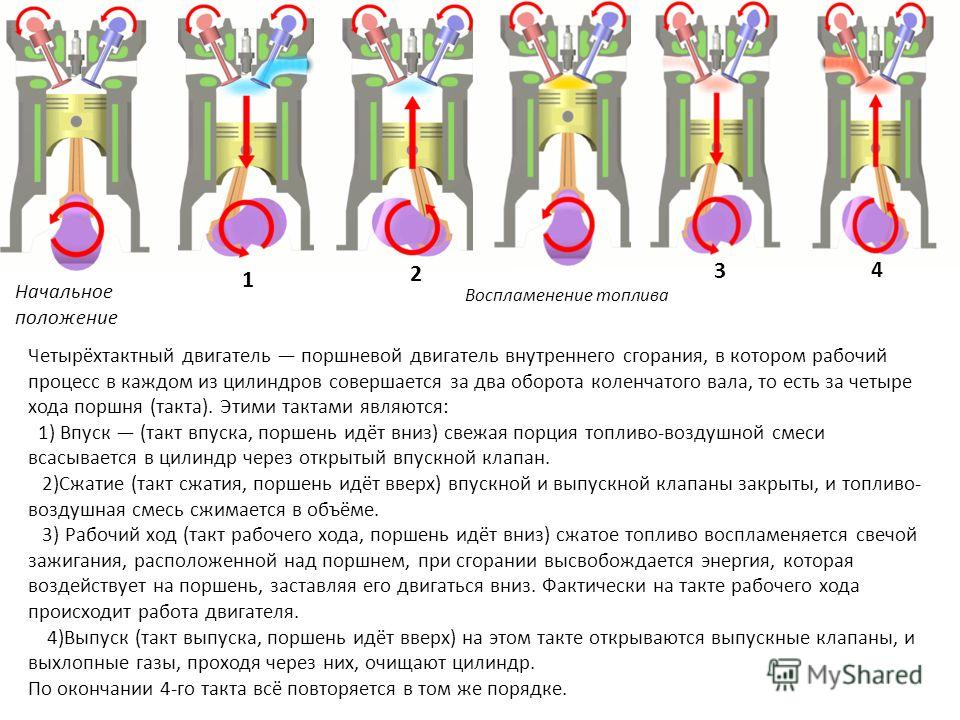

Следующим этапом развития теплотехники стал двигатель внутреннего сгорания (ДВС) – тепловой двигатель, в котором топливо в смеси с воздухом сжигается внутри рабочих цилиндров и выделяющееся при этом тепло частично преобразуется в механическую работу. ДВС подразделяются на карбюраторные, работающие по циклу с подводом тепла при постоянном объеме, и дизельные, работающие по циклу с подводом тепла при постоянном давлении.

Общим недостатком всех ДВС является отсутствие регенерации тепла выхлопных газов в цикл, что снижает их термический КПД до 40‑50 процентов и ограничивает единичную мощность.

ПГУ и ГТУ

Вслед за ДВС широкое развитие получили паротурбинные и газотурбинные установки.

Паротурбинная (паросиловая) установка состоит из парового котла с пароперегревателем, паровой турбины с системой регенерации, конденсатора и питательного насоса. Работает она по циклу Ренкина.

К недостаткам паротурбинных установок относятся потеря большого количества тепла из‑за ограничений регенерации, вызванных свойствами влажного пара, а также сложность и дороговизна установок.

Газотурбинная установка (ГТУ) состоит из компрессора (сжимающего воздух, направляющийся в камеру сгорания), собственно камеры сгорания, в которой при постоянном давлении (цикл Брайтона) или при постоянном объеме (цикл Гемфри) происходит горение топлива. ГТУ, работающие по циклу Брайтона, оснащаются регенераторами, обеспечивающими возвращение части тепла выхлопных газов в цикл.

К недостаткам ГТУ, работающим по циклу Брайтона, относится то, что теплообмен в регенераторе ограничен. После сжатия в компрессоре температура воздуха резко повышается, что приводит к снижению возможности отбора тепла уходящих газов, то есть снижает возврат тепла в цикл. Это снижает КПД и экономичность установки.

Это снижает КПД и экономичность установки.

К недостаткам ГТУ, работающим по циклу Гемфри, относится то, что, несмотря на принципиальную возможность работать без компрессора (по циклу Ленуара) и иметь более благоприятные условия для регенерации в этих установках, на практике регенераторы отсутствуют вовсе. По этой причине у них КПД ниже, чем у ГТУ, работающих по циклу Брайтона.

В настоящее время наиболее перспективными признаны парогазовые установки (ПГУ). ПГУ состоит из ГТУ, работающей по циклу Брайтона, и паротурбинной установки, в которой вместо парового котла используется котел-утилизатор, генерирующий пар за счет тепла выхлопных газов ГТУ. ПГУ имеют самый высокий КПД в современной энергетике, превышающий 50 процентов.

К недостаткам ПГУ относятся значительные потери тепла, связанные с передачей его в окружающую среду, все та же компенсация, а также сложность и дороговизна установок.

Известны также реактивные (ракетные) тепловые двигатели. Главным недостатком этих двигателей является низкий КПД.

Говоря о КПД, мы везде имели в виду термический КПД.

Таким образом, исследование современного уровня техники показывает, что общим технологическим недостатком тепловых машин является необходимость передачи в окружающую среду значительной части тепла, подведенного в цикл тепловой машины. Главным образом, поэтому они имеют низкие КПД и экономичность.

Обратим особое внимание на тот факт, что все перечисленные и иные тепловые машины для преобразования тепла в работу используют процессы расширения рабочего тела. Именно эти процессы позволяют преобразовывать потенциальную энергию тепловой системы в кооперативную кинетическую энергию потоков рабочего тела и далее в механическую энергию движущих деталей тепловых машин (поршней и роторов).

Природа компенсации

Отметим еще один, пусть тривиальный факт, что тепловые машины работают в воздушной атмосфере, находящейся под постоянным сжатием сил гравитации. Именно силы гравитации создают давление окружающей среды.

Компенсация за преобразование тепла в работу связана с необходимостью производить работу против сил гравитации или (то же самое) – против давления окружающей среды, вызванного силами гравитации.

Совокупность двух выше отмеченных фактов и приводит к ущербности всех современных тепловых машин, к необходимости передачи окружающей среде части подведенного в цикл тепла.

Природа компенсации за преобразование тепла в работу заключается в том, что 1 килограмм рабочего тела на выходе из тепловой машины под воздействием процессов расширения внутри машины имеет больший объем, чем объем на входе в тепловую машину.

А это означает, что, прогоняя через тепловую машину 1 килограмм рабочего тела, мы расширяем атмосферу на величину – для чего необходимо произвести работу против сил гравитации, работу проталкивания.

На это затрачивается часть механической энергии, полученной в машине. Однако работа по проталкиванию – это только одна часть затрат энергии на компенсацию. Вторая часть затрат связана с тем, что на выхлопе из тепловой машины в атмосферу 1 килограмм рабочего тела должен иметь то же атмосферное давление, что и на входе в машину, но при большем объеме.

Вторая часть затрат связана с тем, что на выхлопе из тепловой машины в атмосферу 1 килограмм рабочего тела должен иметь то же атмосферное давление, что и на входе в машину, но при большем объеме.

А для этого, в соответствии с уравнением газового состояния, он должен иметь и большую температуру, то есть мы вынуждены передать в тепловой машине килограмму рабочего тела дополнительную внутреннюю энергию. Это вторая составляющая компенсации за преобразование тепла в работу.

Из этих двух составляющих и складывается природа компенсации. Обратим внимание на взаимозависимость двух составляющих компенсации. Чем больше объем рабочего тела на выхлопе из тепловой машины, по сравнению с объемом на входе, тем выше не только работа по расширению атмосферы, но и необходимая прибавка внутренней энергии, т. е. нагрев рабочего тела на выхлопе в сравнении с входом.

И наоборот, если за счет регенерации снижать температуру рабочего тела на выхлопе, то в соответствии с уравнением газового состояния будет снижаться и объем рабочего тела на выхлопе, а значит, и работа проталкивания. Если провести глубокую регенерацию и снизить температуру рабочего тела на выхлопе до температуры на входе и тем самым одновременно сравнять объем килограмма рабочего тела на выхлопе до объема на входе в тепловую машину, то компенсация за преобразование тепла в работу будет равна нулю.

Если провести глубокую регенерацию и снизить температуру рабочего тела на выхлопе до температуры на входе и тем самым одновременно сравнять объем килограмма рабочего тела на выхлопе до объема на входе в тепловую машину, то компенсация за преобразование тепла в работу будет равна нулю.

О регенерации

Регенерация позволяет самым существенным образом сократить передачу тепла в окружающую среду (в холодильник), сократить компенсацию за преобразование тепла в работу. Это снижает относительную долю переданного в холодильник тепла и, следовательно, повышает термический КПД. Однако процесс предварительного сжатия рабочего тела и теплоперепад в регенераторе накладывают ограничения на глубину регенерации.

Тем не менее есть принципиально иной способ преобразования тепла в работу, без использования процесса расширения рабочего тела. При этом способе в качестве рабочего тела используется несжимаемая жидкость. Удельный объем рабочего тела в циклическом процессе преобразования тепла в работу остается постоянным. По этой причине не происходит расширения атмосферы и соответственно затрат энергии, свойственных тепловым машинам, использующим процессы расширения. Необходимость в компенсации за преобразование тепла в работу отпадает. Это возможно в сильфоне.

По этой причине не происходит расширения атмосферы и соответственно затрат энергии, свойственных тепловым машинам, использующим процессы расширения. Необходимость в компенсации за преобразование тепла в работу отпадает. Это возможно в сильфоне.

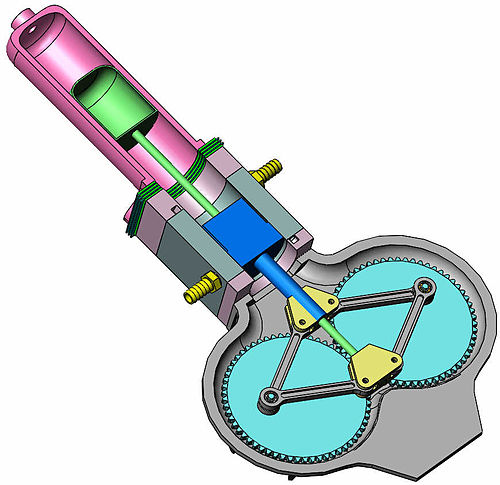

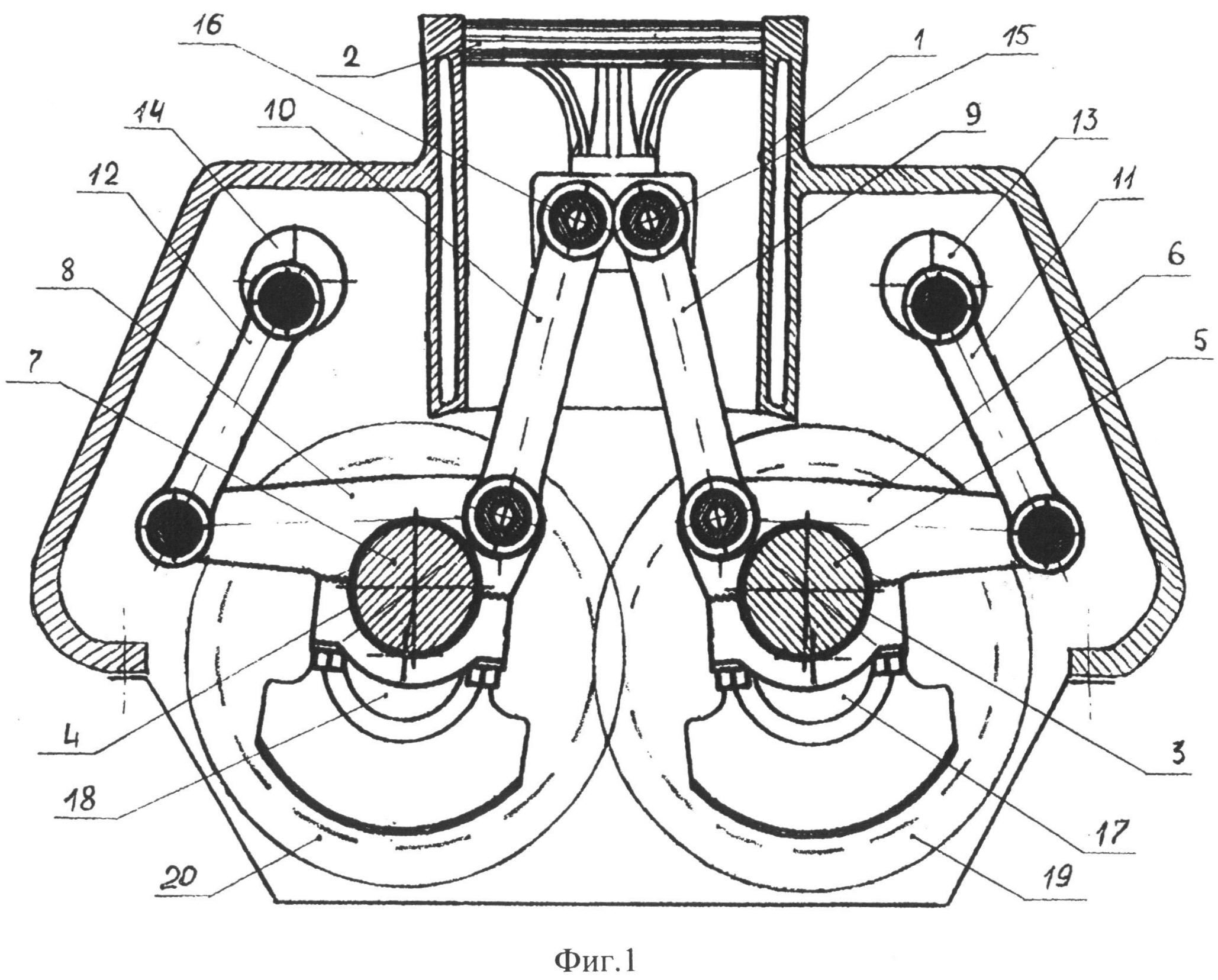

Сильфонно-поршневой двигатель

Автором были запатентованы две установки: «Л-2» и «Л-3».

Первая позволяет сократить компенсацию за преобразование тепла в работу, а вторая исключает ее полностью.

Общим технологическим недостатком этих установок был процесс теплопередачи в регенераторах в условиях газовой конвекции. В этих условиях теплопередача имеет очень низкое значение, что приводит к большим габаритам регенератора.

Автором предлагается тепловой двигатель, содержащий рабочие цилиндры, внутренняя полость которых объединена с помощью перепускных трубопроводов, имеющих регулирующую арматуру, и коллектора.

Внутренняя полость рабочих цилиндров заполнена в качестве рабочего тела кипящей водой (влажным паром со степенью сухости порядка 0,05‑0,1).

Внутри рабочих цилиндров расположены сильфонные поршни, внутренняя полость которых объединена с помощью перепускных трубопроводов и коллектора.

Внутренняя полость сильфонных поршней заполнена трансформаторным или турбинным маслом.

Сильфонные поршни соединены ползуном с кривошипно-шатунным механизмом, преобразующим тяговое усилие сильфонных поршней во вращательное движение коленчатого вала.

Рабочие цилиндры расположены в объеме сосуда, заполненного кипящим трансформаторным или турбинным маслом.

Кипение масла в сосуде обеспечивается подводом тепла от внешнего источника. Каждый рабочий цилиндр имеет съемный теплоизоляционный кожух , который в нужный момент или охватывает цилиндр, прекращая процесс теплопередачи между кипящим маслом и цилиндром, или освобождает поверхность рабочего цилиндра (при этом обеспечивается передача тепла от кипящего масла к рабочему телу цилиндра).

Сильфонный поршень, выполненный в форме сильфона, одной стороной неподвижно закреплен с трубопроводом, соединяющим внутреннюю полость сильфонного поршня с коллектором и с корпусом рабочего цилиндра, другая сторона, прикрепленная к ползуну, подвижна и перемещается (сжимается) во внутренней полости рабочего цилиндра, под воздействием повышенного давления рабочего тела цилиндра.

В предлагаемой конструкции сильфонный поршень выполнен из нетеплопроводящего материала. Его сжатие и растяжение происходят только под воздействием перепада давлений по сторонам.

Повышение эксплуатационного ресурса поршневого двигателя

Поршневые двигатели широко используются для получения энергии в различных областях науки и техники, в первую очередь в автомобильной промышленности. В процессе проектирования, крайне важно быть уверенным в том, что все части двигателя способны выдерживать высокие напряжения и нагрузки, что в свою очередь продлевает срок его эксплуатации. В данной статье мы проанализируем износ шатунов двигателя.

Преобразование давления во вращательное движение

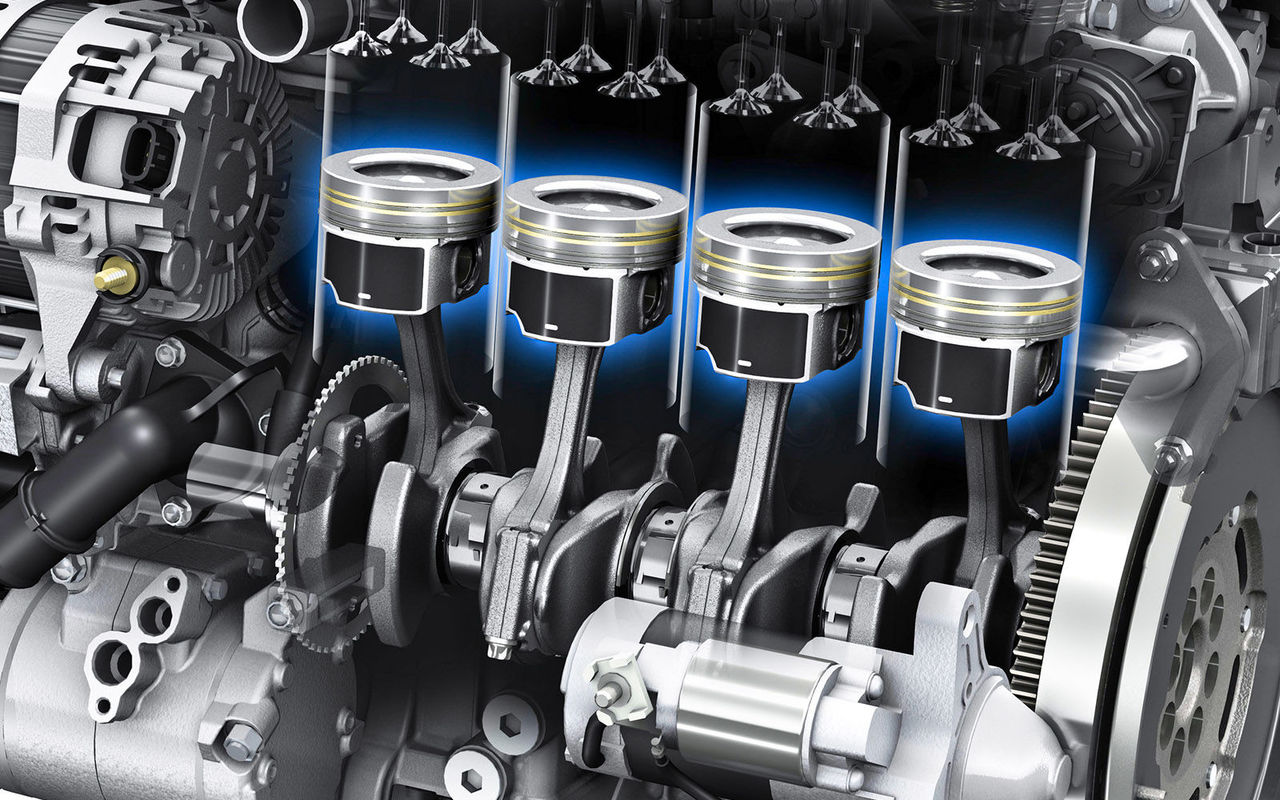

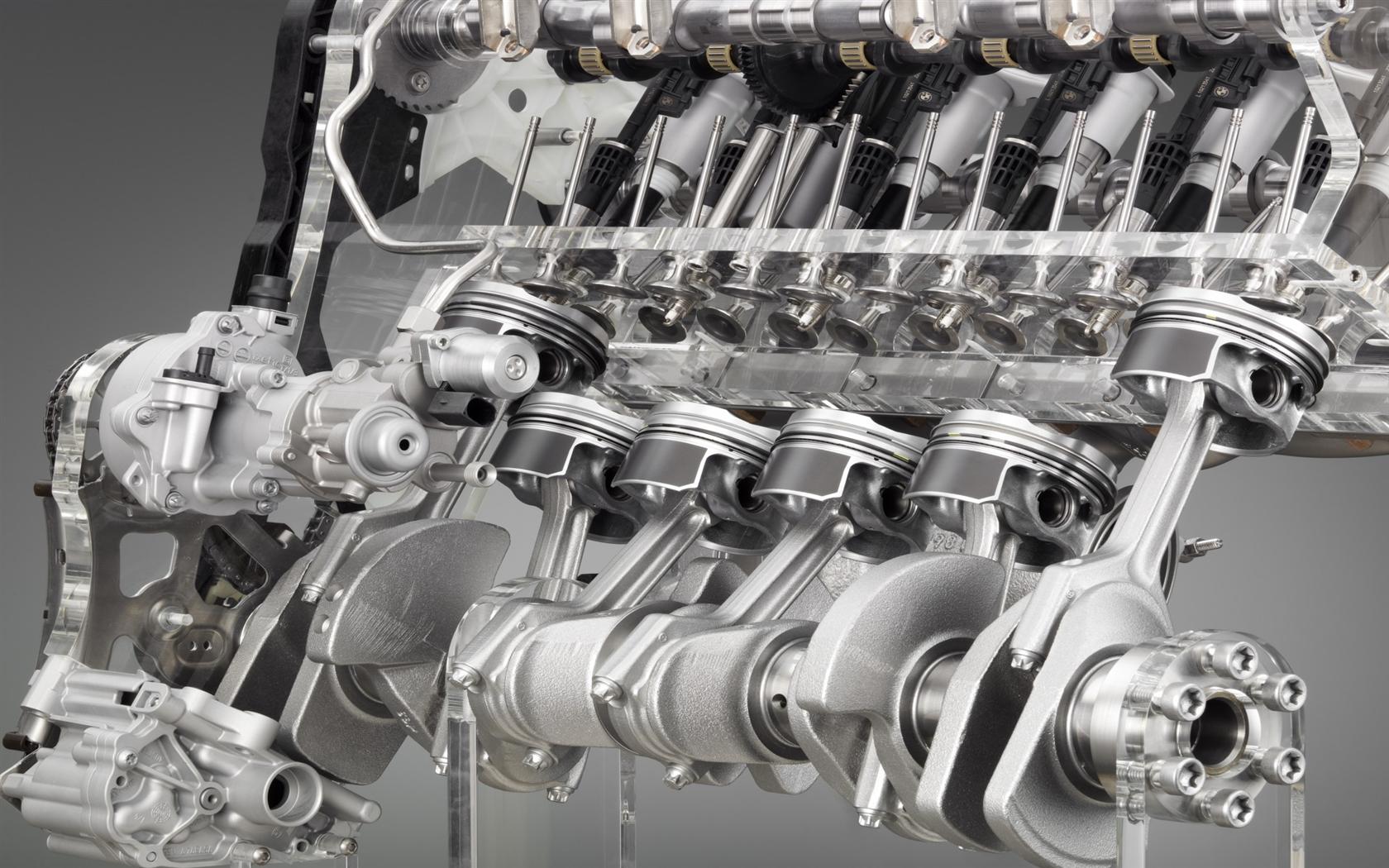

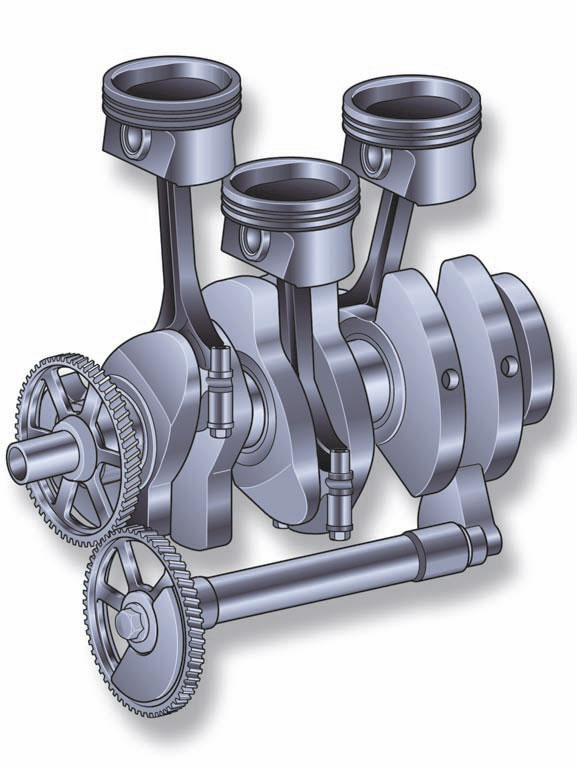

Большинство двигателей современных средств передвижения используют возвратно-поступательный поршневой механизм в качестве источника своей энергии. В поршневом двигателе внутреннего сгорания, топливо смешивается с окислителем в камере сгорания. Сгорание заставляет газы расширяться, оказывая давление на поршень двигателя и выталкивая его из камеры. Линейное перемещение поршня преобразуется во вращательное движение посредством шатуна, который соединяет поршень с коленчатым валом. Это непрерывное движение вызывает большие напряжения в шатуне — нагрузка, которая возрастает с увеличением оборотов двигателя.

Линейное перемещение поршня преобразуется во вращательное движение посредством шатуна, который соединяет поршень с коленчатым валом. Это непрерывное движение вызывает большие напряжения в шатуне — нагрузка, которая возрастает с увеличением оборотов двигателя.

В поршневых двигателях, решающее значение имеет анализ работы каждого компонента, поскольку отказ одной части часто означает замену всего двигателя. Для оптимизации конструкции двигателя и гарантии длительного срока его эксплуатации, можно проанализировать работу шатунов с точки зрения их износостойкости.

Механические напряжения и усталость поршневого двигателя

В модели расчета многоцикловой усталости при возвратно-поступательном движении поршня рассматривается пример трех-цилиндрового поршневого двигателя, собранный в модуле Динамика многотельных систем. В этом двигателе маховик установлен в коленвале, и эта сборка поддерживается с обоих концов подшипниками скольжения. Данная модель содержит три комплекта цилиндров, поршни и идентичные шатуны. Шарнирные стыки используются для соединения нижних концов шатунов к общему коленвалу, а также для соединения поршней и шатунов в вершней части. Призматическое соединение используется для соединения каждого из цилиндров с поршнем.

Шарнирные стыки используются для соединения нижних концов шатунов к общему коленвалу, а также для соединения поршней и шатунов в вершней части. Призматическое соединение используется для соединения каждого из цилиндров с поршнем.

Геометрия двигателя.

Предполагается, что кроме подвижной центральной части шатуна, все остальные компоненты двигателя являются жесткими. Цилиндры закреплены, а другие части двигателя имеют возможность свободно перемещаться в пространстве. Двигатель в сборке работает в режиме 1000 оборотов в минуту, при этом данные для конструкционной стали показывают, что предел усталости наступает при 210 МПа.

Наш анализ начинается с расчета временной зависимости напряжения в центральной части шатуна, так как концентрация напряжений, в силу геометрических соображений, предполагается именно в этой области. После нескольких оборотов, двигатель выходит на стационарный режим. Начиная с третьего цикла, зависимость напряжения от времени практически повторяется для каждого цикла, как показано на графике ниже. Третье главное напряжение преобладает во временной зависимости напряжения шатуна, так как часть его подвергается сжатию все время. Поскольку значения первого и второго главных напряжений малы по сравнению с третьим, мы можем рассматривать напряженное состояние в центральной части шатуна, как одноосное. Так как напряжения по Мизесу больше подходят для многоосной нагрузки, мы используем главное напряжение в качестве амплитуды напряжения в соотношении Баскина.

Третье главное напряжение преобладает во временной зависимости напряжения шатуна, так как часть его подвергается сжатию все время. Поскольку значения первого и второго главных напряжений малы по сравнению с третьим, мы можем рассматривать напряженное состояние в центральной части шатуна, как одноосное. Так как напряжения по Мизесу больше подходят для многоосной нагрузки, мы используем главное напряжение в качестве амплитуды напряжения в соотношении Баскина.

Временная зависимость напряжения в центральной части шатуна.

Следующий рисунок связан с прогнозом усталостной долговечности шатуна — времени до его усталостного разрушения. Сфокусируем наше внимание на центральной части около верхнего конца шатуна. Согласно модели Баскина, усталостная долговечность предсказывается на уровне двадцати пяти миллиардов циклов, что является чрезвычайно хорошим показателем. Хотя предел прочности не определяется в модели Баскина, соотношение может быть использовано для обратного расчета усталостной долговечности исходя из напряжения выносливости — 245 миллионов циклов. Поскольку прогноз модели дает большее значение времени жизни, чем обратные вычисления усталостной долговечности при пределе выносливости, мы можем предположить, что напряжение внутри сборки двигателя лежит ниже предела усталости, которое, как мы отмечали ранее, составляет величину 210 МПа для используемого материала, и, таким образом, шатун имеет неограниченный срок эксплуатации.

Поскольку прогноз модели дает большее значение времени жизни, чем обратные вычисления усталостной долговечности при пределе выносливости, мы можем предположить, что напряжение внутри сборки двигателя лежит ниже предела усталости, которое, как мы отмечали ранее, составляет величину 210 МПа для используемого материала, и, таким образом, шатун имеет неограниченный срок эксплуатации.

Прогноз усталостной долговечности шатуна.

Первоначальный график временной зависимости напряжения также показывает, что шатун спроектирован с неограниченным ресурсом эксплуатации. С диапазоном главного напряжения около 110 МПа, амплитуда напряжения имеет значение близкое к 55 МПа, что ниже усталостного предела для материала.

Попробуйте сами

что нужно знать об этих деталях и как продлить срок их службы?

В статье подробно рассмотрены ключевые детали автомобильного двигателя – поршень и цилиндр. Уделено внимание их конструкции, функциям, условиям работы, возможным проблемам при эксплуатации и путям их решения.

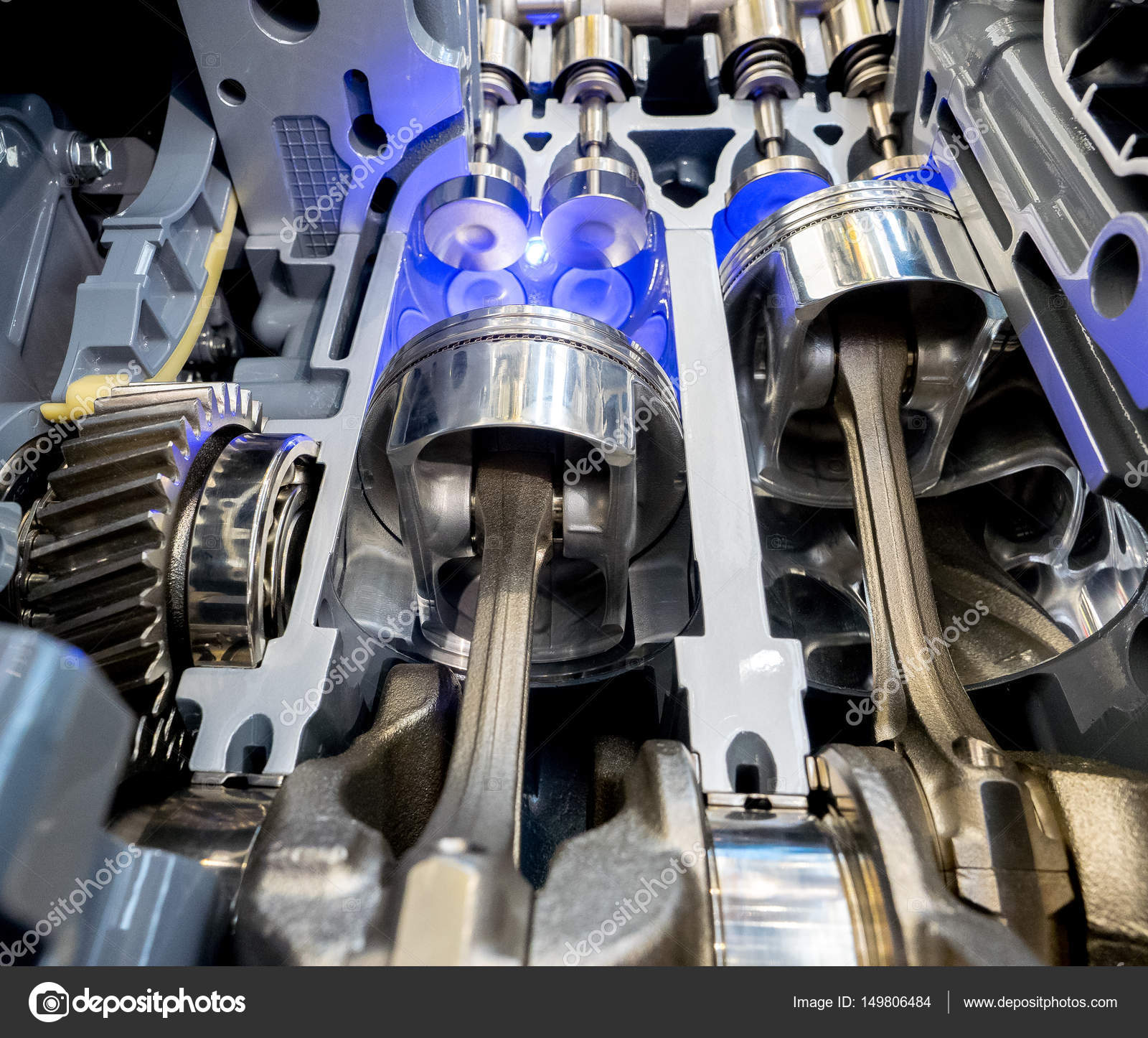

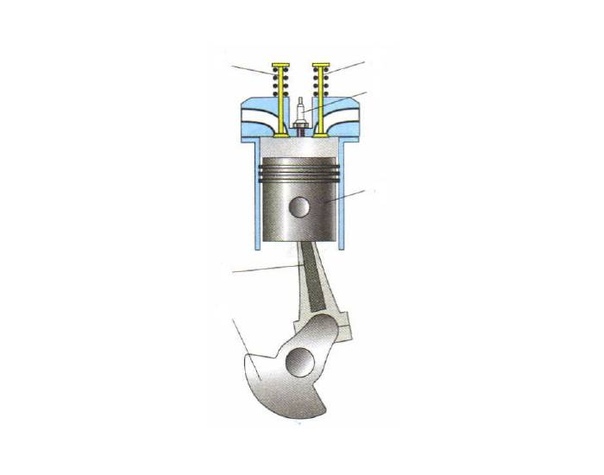

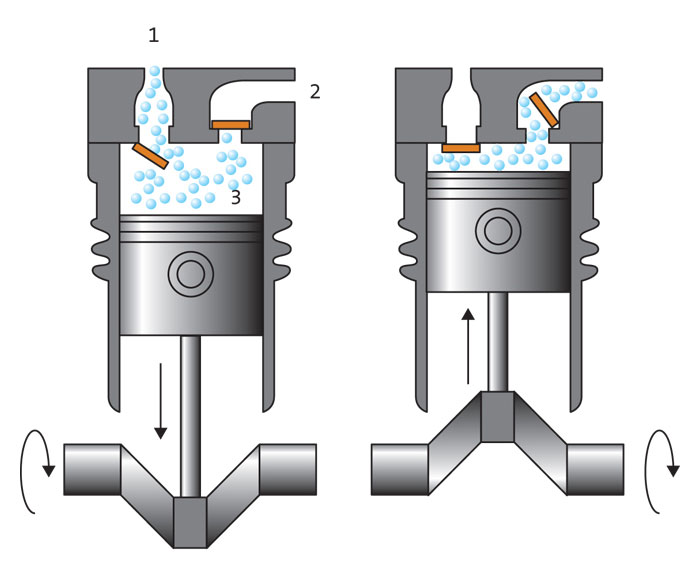

Цилиндр и поршень – ключевые детали любого двигателя. В замкнутой полости цилиндро-поршневой группы (ЦПГ) происходит сгорание топливно-воздушной смеси. Газы, образующиеся при этом, воздействуют на поршень – он начинает двигаться и заставляет вращаться коленчатый вал.

Цилиндр и поршень обеспечивают оптимальный режим работы двигателя в любых условиях эксплуатации автомобиля.

Рассмотрим эту пару подробнее: конструкцию, функции, условия работы, возможные проблемы при эксплуатации элементов ЦПГ и пути их решения.

Принцип работы цилиндро-поршневой группы

Современные двигатели внутреннего сгорания оснащены блоками, в которые входят от 1 до 16 цилиндров – чем их больше, тем мощнее силовой агрегат.

Внутренняя часть каждого цилиндра – гильза – является его рабочей поверхностью. Внешняя – рубашка – составляет единое целое с корпусом блока. Рубашка имеет множество каналов, по которым циркулирует охлаждающая жидкость.

Внутри цилиндра находится поршень. В результате давления газов, выделяющихся в процессе сгорания топливно-воздушной смеси, он совершает возвратно-поступательное движения и передает усилия на шатун. Кроме того, поршень выполняет функцию герметизации камеры сгорания и отводит от нее излишки тепла.

Поршень включает следующие конструктивные элементы:

- Головку (днище)

- Поршневые кольца (компрессионные и маслосъемные)

- Направляющую часть (юбку)

Бензиновые двигатели оснащены достаточно простыми в изготовлении поршнями с плоской головкой. Некоторые модели имеют канавки, способствующие максимальному открытию клапанов. Поршни дизельных двигателей отличаются наличием на днищах выемок – благодаря им воздух, поступающий в цилиндр, лучше перемешивается с топливом.

Кольца, установленные в специальные канавки на поршне, обеспечивают плотность и герметичность его соединения с цилиндром. В двигателях разного типа и предназначения количество и расположение колец могут отличаться.

В двигателях разного типа и предназначения количество и расположение колец могут отличаться.

Чаще всего поршень содержит два компрессионных и одно маслосъемное кольцо.

Компрессионные (уплотняющие) кольца могут иметь трапециевидную, бочкообразную или коническую форму. Они служат для минимизации попадания газов в картер двигателя, а также отведения тепла от головки поршня к стенкам цилиндра.

Верхнее компрессионное кольцо, которое изнашивается быстрее всех, обычно обработано методом пористого хромирования или напылением молибдена. Благодаря этому оно лучше удерживает смазочный материал и меньше повреждается. Остальные уплотняющие кольца для лучшей приработки к цилиндрам покрывают слоем олова.

С помощью маслосъемного кольца поршень, совершающий возвратно-поступательные движения в гильзе, собирает с ее стенок излишки масла, которые не должны попасть в камеру сгорания. Через дренажные отверстия поршень «забирает» масло внутрь, а затем отводит его в картер двигателя.

Через дренажные отверстия поршень «забирает» масло внутрь, а затем отводит его в картер двигателя.

Направляющая часть поршня (юбка) обычно имеет конусную или бочкообразную форму – это позволяет компенсировать неравномерное расширение поршня при высоких рабочих температурах. На юбке расположено отверстие с двумя выступами (бобышками) – в нем крепится поршневой палец, служащий для соединения поршня с шатуном.

Палец представляет собой деталь трубчатой формы, которая может либо закрепляться в бобышках поршня или головке шатуна, либо свободно вращаться и в бобышках, и в головке (плавающие пальцы).

Поршень с коленчатым валом соединяется шатуном. Его верхняя головка движется возвратно-поступательно, нижняя вращается вместе с шатунной шейкой коленвала, а стержень совершает сложные колебательные движения. Шатун в процессе работы подвергается высоким нагрузкам – сжатию, изгибу и растяжению – поэтому его производят из прочных, жестких, но в то же время легких (в целях уменьшения сил инерции) материалов.

Конструкционные материалы деталей ЦПГ

Сегодня цилиндры и поршни двигателя чаще всего производят из алюминия или стали с различными присадками. Иногда для внешней части блока цилиндров используют алюминий, имеющий небольшой вес, а для гильзы, контактирующей с движущимся поршнем, – более прочную сталь.

В отличие от чугуна, который применялся ранее для изготовления деталей ЦПГ, внедрение алюминия – намного более легкого, но износостойкого материала – стало толчком к появлению мощных и высокооборотистых двигателей.

Современные автомобили, особенно с дизельными двигателями, все чаще оснащаются сборными поршнями из стали. Они имеют меньшую компрессионную высоту, чем алюминиевые, поэтому позволяют использовать удлиненные шатуны. В результате боковые нагрузки в паре «поршень-цилиндр» существенно снижаются.

Поршневые кольца, наиболее подверженные износу и деформациям, производят из специального высокопрочного чугуна с легирующими добавками (молибденом, хромом, вольфрамом, никелем).

Значительные механические и тепловые циклические нагрузки отрицательно сказываются на работоспособности элементов цилиндро-поршневой группы. В то же время от их состояния напрямую зависит стабильная компрессия двигателя, обеспечивающая его уверенный холодный и горячий запуск, мощность, экологичность и другие эксплуатационные показатели.

Именно поэтому для изготовления поршней и других деталей ЦПГ применяются материалы, обладающие высокой механической прочностью, хорошей теплопроводностью, незначительным коэффициентом линейного расширения, отличными антифрикционными и антикоррозионными свойствами.

В целях снижения потерь на трение производители поршней покрывают их боковую поверхность специальными антифрикционными составами на основе твердых смазочных частиц: графита или дисульфида молибдена. Однако со временем заводское покрытие разрушается, поршни снова испытывают высокие нагрузки, под влиянием которых изнашиваются и выходят из строя.

Одним из самых эффективных антифрикционных покрытий поршней является MODENGY Для деталей ДВС.

Состав на основе сразу двух твердых смазок – высокоочищенного дисульфида молибдена и поляризованного графита – применяется для первоначальной обработки юбок поршней или восстановления старого заводского покрытия.

MODENGY Для деталей ДВС имеет практичную аэрозольную упаковку с оптимально настроенными параметрами распыления, поэтому наносится на юбки поршней легко, быстро и равномерно.

На поверхности покрытие создает долговечную сухую защитную пленку, которая снижает износ деталей и препятствует появлению задиров.

MODENGY Для деталей ДВС полимеризуется при комнатной температуре, не требуя дополнительного оборудования.

Для подготовки поверхностей перед нанесением покрытия их необходимо обработать Специальным очистителем-активатором MODENGY. Только в таком случае производитель гарантирует прочное сцепление состава с основой и долгий срок службы готового покрытия. Оба средства входят в Набор для нанесения антифрикционного покрытия на детали ДВС.

Методы охлаждения и смазывания цилиндро-поршневой группы

В каждом цикле работы двигателя сгорает большое количество топливно-воздушной смеси. При этом все детали цилиндро-поршневой группы испытывают экстремальные температурные воздействия, поэтому нуждаются в эффективном охлаждении – воздушном или жидкостном.

При этом все детали цилиндро-поршневой группы испытывают экстремальные температурные воздействия, поэтому нуждаются в эффективном охлаждении – воздушном или жидкостном.

Наружная поверхность цилиндров ДВС с воздушным охлаждением покрыта множеством ребер, которые обдувает встречный или искусственно созданный воздухозаборниками воздух.

При водяном охлаждении жидкость, циркулирующая в толще блока, омывает нагретые цилиндры, забирая таким образом излишек тепла. Затем жидкость попадает в радиатор, где охлаждается и вновь подается к цилиндрам.

Второй по важности момент после отвода тепла – система смазки цилиндров. Без нее поршни рано или поздно подвергаются заклиниванию, что может привести к поломке двигателя.

Для того чтобы масляная пленка дольше удерживалась на внутренних поверхностях цилиндров, их подвергают хонингованию, т.е. нанесению специальной микросетки. Стабильность слоя масла гарантирует не только максимально низкое трение в паре «поршень-цилиндр», но и способствует отведению лишнего тепла из ЦПГ.

Стабильность слоя масла гарантирует не только максимально низкое трение в паре «поршень-цилиндр», но и способствует отведению лишнего тепла из ЦПГ.

Неисправности ЦПГ и их диагностика

Даже грамотная эксплуатация автомобиля не гарантирует, что со временем не возникнет проблем с его цилиндро-поршневой группой.

О неисправностях деталей ЦПГ свидетельствует увеличение расхода масла, ухудшение пусковых качеств двигателя, снижение его мощности, появление каких-либо посторонних шумов при работе. Эти моменты нельзя игнорировать, так как стоимость ремонта цилиндро-поршневой группы иногда равна стоимости автомобиля в целом.

Под влиянием очень высоких нагрузок и температур:

- На рабочих поверхностях цилиндров появляются трещины, сколы, пробоины

- Посадочные места под гильзу деформируются

- Днища поршней оплавляются и прогорают

- Поршневые кольца разрушаются, закоксовываются, залегают

- На теле поршней возникают различные повреждения

- Зазоры между поршнем и цилиндром сужаются, вследствие чего на юбках появляются задиры

- Наблюдается общий износ цилиндров и поршней

Перечисленные неисправности цилиндро-поршневой группы неизбежны при перегреве двигателя. Он может возникнуть из-за нарушения герметичности системы охлаждения, отказа термостата или помпы, сбоев в работе вентилятора охлаждения радиатора, поломки самого радиатора или его датчика.

Он может возникнуть из-за нарушения герметичности системы охлаждения, отказа термостата или помпы, сбоев в работе вентилятора охлаждения радиатора, поломки самого радиатора или его датчика.

Точно определить состояние цилиндров и поршней можно с помощью специализированной диагностики самой ЦПГ (при полной разборке двигателя) или других автомобильных систем (например, воздушного фильтра).

В ходе сервисных работ измеряется компрессия в цилиндрах ДВС, берутся пробы картерного масла и пр. Все это помогает оценить исправность работы цилиндро-поршневой группы.

Ремонт цилиндро-поршневой группы двигателя включает замену маслосъемных и компрессионных колец, установку новых поршней, шатунов, восстановление (расточку) цилиндров.

Степень износа последних определяется с помощью индикаторного нутрометра. Трещины и сколы на стенках устраняются эпоксидными пастами или путем сварки.

Новые поршни – с нужным диаметром и массой – подбирают к гильзам, а поршневые пальцы – к поршням и втулкам верхних головок шатунов. Шатуны предварительно проверяют и при необходимости восстанавливают.

Как продлить ресурс ЦПГ?

Ресурс цилиндро-поршневой группы зависит от типа двигателя, режима его эксплуатации, регулярности обслуживания и многих других факторов. Срок службы ЦПГ отечественных автомобилей, как правило, меньше, чем у иномарок: около 200 тыс. км против 500 тыс.км.

Для того, чтобы детали ЦПГ вырабатывали свой ресурс полностью, рекомендуется:

- Использовать моторное масло, одобренное автопроизводителем

- Осуществлять замену масла и охлаждающей жидкости строго по регламенту

- Следить за температурным режимом работы двигателя, не допускать его перегрева и холодного запуска

- Регулярно проводить диагностику автомобиля

- Применять для обслуживания автокомпонентов специальные средства, которые могут защитить их от усиленного износа и максимально продлить срок службы

Поршневая группа двигателя мотоблока и минитрактора, цены

Garden-shop. ru

ru

г. Абакан, ул. Игарская, 23 г. Абакан Россия

г. Абакан 8-800-500-87-23

пгт. Агинское, ул. Партизанская, 1Г г. Агинское Россия

г. Агинское 8-800-500-87-23

г. Анадырь Россия

г. Анадырь 8-800-500-87-23

г. Архангельск, Талажское шоссе, 17 г. Архангельск Россия

г. Архангельск 8-800-500-87-23

г. Астрахань, ул. Боевая, 136Б г. Астрахань Россия

г. Астрахань 8-800-500-87-23

Москва, Пятницкое шоссе, 6-й километр, с9 г. Балашиха Россия

г. Балашиха +7 (495) 663-97-53

г. Барнаул, ул. Чернышевского, 293А г. Барнаул Россия

г. Барнаул 8-800-500-87-23

г. Белгород, ул. Кирпичный тупик, д.2 А

г. Белгород

Россия

Белгород, ул. Кирпичный тупик, д.2 А

г. Белгород

Россия

г. Белгород 8-800-500-87-23

г. Биробиджан, ул. Пионерская, 66Б г. Биробиджан Россия

г. Биробиджан 8-800-500-87-23

г. Благовещенск, ул. Калинина, 12Б г. Благовещенск Россия

г. Благовещенск 8-800-500-87-23

г. Брянск, ул. М. Расковой, 25 г. Брянск Россия

г. Брянск 8-800-500-87-23

г. Владивосток, Военное Шоссе, 18 г. Владивосток Россия

г. Владивосток 8-800-500-87-23

г. Владикавкац, р-н Промышленный, Карцинское шоссе, 7 г. Владикавказ Россия

г. Владикавказ 8-800-500-87-23

г. Владимир, ул. Гастелло, д.8 г. Владимир Россия

г. Владимир

8-800-500-87-23

Владимир

8-800-500-87-23

г. Волгоград, ул. Землячки, 16 г. Волгоград Россия

г. Волгоград 8-800-500-87-23

г. Вологда, ул. Ильюшина, 9 Б г. Вологда Россия

г. Вологда 8-800-500-87-23

Москва, Пятницкое шоссе, 6-й километр, с9 г. Волоколамск Россия

г. Волоколамск +7 (495) 663-97-53

г. Воронеж, ул. Землячки, 15 г. Воронеж Россия

г. Воронеж 8-800-500-87-23

г. Горно-Алтайск, ул. Энергетиков, 9Б г. Горно-Алтайск Россия

г. Горно-Алтайск 8-800-500-87-23

г. Грозный, п-т А. Кадырова, 157 г. Грозный Россия

г. Грозный 8-800-500-87-23

г. Дудинка Россия

г. Дудинка

8-800-500-87-23

Дудинка

8-800-500-87-23

г. Екатеренбург, ул. Чистопольская, 6 г. Екатеринбург Россия

г. Екатеринбург 8-800-500-87-23

г. Иваново, ул. П. Коммуны, д. 84 г. Иваново Россия

г. Иваново 8-800-500-87-23

г. Ижевск, ул. Пойма, 22 г. Ижевск Россия

г. Ижевск 8-800-500-87-23

г. Иркутск, ул. Новаторов, 1 г. Иркутск Россия

г. Иркутск 8-800-500-87-23

г. Йошкар-Ола, ул. Строителей, 99Б г. Йошкар-Ола Россия

г. Йошкар-Ола 8-800-500-87-23

г. Казань, ул. Восстания, 100, здание № 2 г. Казань Россия

г. Казань 8-843-212-20-09

г. Калининград, ул. Пригородная, 20

г. Калининград

Россия

Калининград

Россия

г. Калининград 8-800-500-87-23

г. Калуга ул.Параллельная, 11 стр. 22 г. Калуга Россия

г. Калуга 8-800-500-87-23

г. Кемерово, ул. Кузнецкий проспект, 91 г. Кемерово Россия

г. Кемерово 8-800-500-87-23

г. Киров, ул. Производственная, 22 г. Киров Россия

г. Киров 8-800-500-87-23

г. Кострома, ул. Локомотивная, 6 Ж г. Кострома Россия

г. Кострома 8-800-500-87-23

г. Краснодар, ул. Живописная, 72, блок 2, офис 26 г. Краснодар Россия

г. Краснодар +7-861-202-52-63

г. Красноярск, Северное шоссе, 5Г стр 26 г. Красноярск Россия

г. Красноярск 8-800-500-87-23

г. Кудымкар

Россия

Кудымкар

Россия

г. Кудымкар 8-800-500-87-23

г. Курган, ул. Омская, 146 г. Курган Россия

г. Курган 8-800-500-87-23

г. Курск, ул. Литовская, 12 А г. Курск Россия

г. Курск 8-800-500-87-23

г. Кызыл, ул.Калинина, 25 г. Кызыл Россия

г. Кызыл 8-800-500-87-23

г. Липецк, ул. Ангарская, д. 30 г. Липецк Россия

г. Липецк 8-800-500-87-23

Москва, Пятницкое шоссе, 6-й километр, с9 г. Люберцы Россия

г. Люберцы +7 (495) 663-97-53

г. Магадан, ул. Пролетарская, 120 г. Магадан Россия

г. Магадан 8-800-500-87-23

г. Майкоп, ул. Шоссейная, 3

г. Майкоп

Россия

Шоссейная, 3

г. Майкоп

Россия

г. Майкоп 8-800-500-87-23

г. Махачкала, Степной поселок, 6 г. Махачкала Россия

г. Махачкала 8-800-500-87-23

Москва, Пятницкое шоссе, 6-й километр, с9 г. Москва Россия

г. Москва +7 (495) 649-82-59

г. Мурманск, ул. Домостроительная, 16/1, 2 этаж г. Мурманск Россия

г. Мурманск 8-800-500-87-23

г. Назрань, ул. Гейрбек-Хаджи, 3А г. Назрань Россия

г. Назрань 8-800-500-87-23

г. Нальчик, переулок Кузнечный, 5 г. Нальчик Россия

г. Нальчик 8-800-500-87-23

г. Нарьян-Мар Россия

г. Нарьян-Мар 8-800-500-87-23

г. Нижний Новгород, ул. Геологов, 1

г. Нижний Новгород

Россия

Нижний Новгород, ул. Геологов, 1

г. Нижний Новгород

Россия

г. Нижний Новгород 8-800-500-87-23

г. Великий Новгород, Район Колмово, пер. Базовый, 13 г. Новгород Россия

г. Новгород 8-800-500-87-23

г. Новосибирск,ул. Кубовая, 25к1 г. Новосибирск Россия

г. Новосибирск 8-800-500-87-23

г. Омск, пр. Космический, 109 к.1 г. Омск Россия

г. Омск 8-800-500-87-23

г. Орел, ул. Автогрейдерная, 4 г. Орёл Россия

г. Орёл 8-800-500-87-23

г. Оренбург, пл. 1 Мая, 1А г. Оренбург Россия

г. Оренбург 8-800-500-87-23

г. Палана Россия

г. Палана 8-800-500-87-23

г. Пенза, ул. Измайлова, д.13

г. Пенза

Россия

Пенза, ул. Измайлова, д.13

г. Пенза

Россия

г. Пенза 8-800-500-87-23

г. Пермь, ул.Промышленная, 123 г. Пермь Россия

г. Пермь 8-800-500-87-23

г. Петрозаводск, Шуйское шоссе, 4 А г. Петрозаводск Россия

г. Петрозаводск 8-800-500-87-23

г. Петропавловск-Камчатский, Проспект Победы, 109 оф. 3 г. Петропавловск-Камчатский Россия

г. Петропавловск-Камчатский 8-800-500-87-23

г. Москва, 31-й км МКАД, влад. 12 г. Подольск Россия

г. Подольск +7 (495) 663-97-53

г. Псков, ул. Леона Поземского, 110 Д г. Псков Россия

г. Псков 8-800-500-87-23

г. Ростов-на-Дону, ул. Каширская, 5 г. Ростов-на-Дону Россия

г. Ростов-на-Дону

8-800-500-87-23

Ростов-на-Дону

8-800-500-87-23

г. Рязань, 195 км Окружной дороги г. Рязань Россия

г. Рязань 8-800-500-87-23

г. Салехард, ул. Объездная, 28 А г. Салехард Россия

г. Салехард 8-800-500-87-23

г. Самара, ул. Земеца, 32, литера 377А г. Самара Россия

г. Самара 8-800-500-87-24

Ленинградская область, 11й километр Новоприозерского Шоссе г. Санкт-Петербург Россия

г. Санкт-Петербург 8-812-407-72-76

г. Саранск, ул. Строительная, 11 г. Саранск Россия

г. Саранск 8-800-500-87-23

г. Саратов, Крымский проезд, 7 г. Саратов Россия

г. Саратов 8-800-500-87-24

г. Симферополь, ул. Генерала Васильева, 30

г. Симферополь

Россия

Симферополь, ул. Генерала Васильева, 30

г. Симферополь

Россия

г. Симферополь 8-800-500-87-23

г. Смоленск, ул. Старо-Комендантская, д. 2 г. Смоленск Россия

г. Смоленск 8-800-500-87-23

г. Ставрополь, ул. 2-я Промышленная, 33 г. Ставрополь Россия

г. Ставрополь 8-800-500-87-23

г. Сыктывкар, ул. Лесопарковая, 21/3 г. Сыктывкар Россия

г. Сыктывкар 8-800-500-87-23

г. Тамбов, ул. Кавалерийская, 13А г. Тамбов Россия

г. Тамбов 8-800-500-87-23

г. Тверь, ул. Лермонтова, 9А г. Тверь Россия

г. Тверь 8-800-500-87-23

г. Томск, ул. Пролетарская, 38В стр. 1 г. Томск Россия

г. Томск

8-800-500-87-23

Томск

8-800-500-87-23

г. Тула, Щегловская Засека 31/2 «Технопарк-Тула» г. Тула Россия

г. Тула 8-800-500-87-23

пгт Тура, Промышленный проезд, 3 г. Тура Россия

г. Тура 8-800-500-87-23

г. Тюмень, ул. Одесская, 1 стр. 8 г. Тюмень Россия

г. Тюмень 8-800-500-87-23

г. Улан-Удэ, ул. Учебная, 2А г. Улан-Удэ Россия

г. Улан-Удэ 8-800-500-87-23

г. Ульяновск, Московское шоссе, 9А корп. 2 г. Ульяновск Россия

г. Ульяновск 8-800-500-87-23

г. Усть-Ордынский Россия

г. Усть-Ордынский 8-800-500-87-23

г. Уфа, ул. Сельская Богородская, 57 г. Уфа Россия

г. Уфа

8-800-500-87-23

Уфа

8-800-500-87-23

г. Хабаровск, ул.Лазо, 3 г. Хабаровск Россия

г. Хабаровск 8-800-500-87-23

г. Ханты-Мансийск, ул. Объездная, 23А г. Ханты-Мансийск Россия

г. Ханты-Мансийск 8-800-500-87-23

Москва, Пятницкое шоссе, 6-й километр, с9 г. Химки Россия

г. Химки +7 (495) 663-97-53

г. Чебоксары, ул. Гаражный пр-д, 3/1 г. Чебоксары Россия

г. Чебоксары 8-800-500-87-23

г. Челябинск, Северный луч, 3 г. Челябинск Россия

г. Челябинск 8-800-500-87-23

г. Черкесск, ул. Подгорная, 2Г г. Черкесск Россия

г. Черкесск 8-800-500-87-23

г. Чита Россия

г. Чита

8-800-500-87-23

Чита

8-800-500-87-23

г. Элиста, ул. В.И.Ленина, 266А г. Элиста Россия

г. Элиста 8-800-500-87-23

г. Южно-Сахалинск, пр. Мира, 5, оф. 9 г. Южно-Сахалинск Россия

г. Южно-Сахалинск 8-800-500-87-23

г. Якутск, Вилюйский переулок, 6 г. Якутск Россия

г. Якутск 8-800-500-87-23

г. Ярославль, проспект Октября, 93 г. Ярославль Россия

г. Ярославль 8-800-500-87-23

Пн-Пт: 9:00-18:00 | Сб: 9:00-15:00Поршни двигателя внутреннего сгорания — x-engineer.org

Поршень является составной частью двигателя внутреннего сгорания. Основная функция поршня — преобразовывать давление, создаваемое горящей топливовоздушной смесью, в силу, действующую на коленчатый вал. Легковые автомобили имеют поршни из алюминиевого сплава, а грузовые автомобили также могут иметь поршни из стали и чугуна.

Легковые автомобили имеют поршни из алюминиевого сплава, а грузовые автомобили также могут иметь поршни из стали и чугуна.

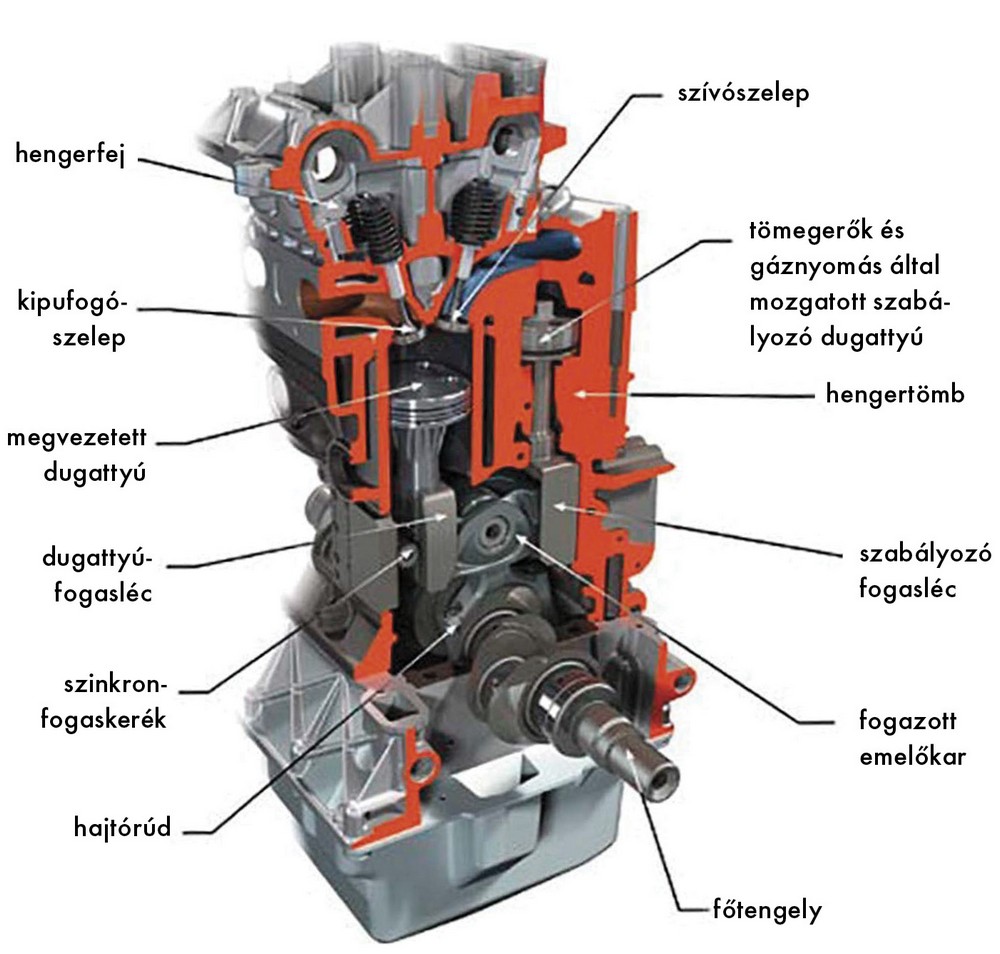

Поршень является частью кривошипно-шатунного механизма (также называемого кривошипно-шатунным механизмом ), который состоит из следующих компонентов:

- поршень

- поршневые кольца

- шатун

- коленчатый вал

Изображение: Привод коленчатого вала двигателя (кривошипно-шатунный механизм) Предоставлено: Rheinmetall

Поршень также выполняет второстепенные функции двигателя. утечки газа из нее и проникновение масла в камеру сгорания Изображение: поршни Kolbenschmidt Форма поршня в основном зависит от типа двигателя внутреннего сгорания. Изображение: оси поршневого пальца и юбки Изображение: Основные части поршня где: Поршень соединен с шатуном через поршневой палец (7). После днища поршня доходит до кольцевого ремня (также называемого кольцевой зоной) (3). Большинство поршней имеют три кольцевые канавки, в которые устанавливаются поршневые кольца. Верхнее кольцо называется компрессионным кольцом , среднее — скребковым кольцом , а нижнее — кольцом контроля масла . Компрессионное кольцо должно герметизировать камеру сгорания, чтобы предотвратить утечку внутренних газов в блок двигателя.Маслоуправляющее кольцо соскребает масло со стенок цилиндра, когда поршень находится на рабочем или выпускном такте. Среднее кольцо одновременно обеспечивает сжатие в цилиндре и удаляет излишки масла со стенок цилиндра. Юбка поршня (8) обеспечивает балансировку поршня внутри цилиндра. Обычно он покрывается материалом с низким коэффициентом трения, чтобы уменьшить потери на трение.

Кредит: Kolbenschmidt Поршни бензиновых (бензиновых) двигателей обычно легче и короче по сравнению с поршнями дизельных двигателей. Геометрия поршня имеет множество тонкостей из-за сложности его рабочей среды, но основными частями поршня являются:

Поршни бензиновых (бензиновых) двигателей обычно легче и короче по сравнению с поршнями дизельных двигателей. Геометрия поршня имеет множество тонкостей из-за сложности его рабочей среды, но основными частями поршня являются:

Кредит: [3] Штифт позволяет поршню вращаться вокруг оси штифта. Штифт удерживается в поршне с помощью фиксатора пальца (5).

Штифт позволяет поршню вращаться вокруг оси штифта. Штифт удерживается в поршне с помощью фиксатора пальца (5). В отверстии для пальца

В отверстии для пальца

Геометрические характеристики поршня

Поршни должны правильно работать в широком диапазоне температур, от -30 ° C до 300-400 ° C. В то же время он должен быть достаточно легким, чтобы иметь низкую инерцию и обеспечивать высокие обороты двигателя. Ниже представлена пара геометрических характеристик поршня.

Овальность поршня

Вследствие процесса сгорания температура внутри цилиндров двигателя достигает сотен градусов Цельсия.Поршень является одним из основных компонентов, который поглощает часть выделяемого тепла и отводит его в моторное масло. Поскольку ось поршневого пальца содержит больше материала, чем ось юбки, тепловое расширение вдоль оси пальца немного выше, чем тепловое расширение вдоль оси юбки. По этой причине поршень имеет овальную форму, диаметр по оси пальца на 0,3-0,8% меньше диаметра по оси юбки [6].

Изображение: Овальность поршня

Поршень конической формы

Форма поршня не идеальна для цилиндра.При низкой температуре зазор между поршнем и цилиндром двигателя больше по сравнению с высокими температурами. Кроме того, зазор не является постоянным по длине поршня, он меньше вокруг верхней части поршня по сравнению с областью юбки поршня. Это необходимо для большего теплового расширения головки поршня, поскольку она содержит больший объем металла.

Изображение: Зазор поршня (коническая форма) | Изображение: Тепловое расширение поршня (если цилиндрическая форма) |

Смещение поршневого пальца

Движение поршня внутри цилиндра имеет 3 градуса свободы, 1 первичный и 2 вторичных:

- по вертикальной оси цилиндра, между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ) (первичная, ось Y)

- вокруг Ось пальца (вторичная, α — угол)

- вдоль оси юбки (вторичная, ось x)

Первичное движение создает крутящий момент на коленчатом валу, что желательно с механической точки зрения. Вторичные движения происходят из-за комбинации нескольких факторов: двунаправленного движения шатуна и зазора между поршнем и цилиндром. Оба вторичных движения вызывают трение о стенки цилиндра, а также шум, вибрацию (удар поршня).

Вторичные движения происходят из-за комбинации нескольких факторов: двунаправленного движения шатуна и зазора между поршнем и цилиндром. Оба вторичных движения вызывают трение о стенки цилиндра, а также шум, вибрацию (удар поршня).

Изображение: Осевое усилие поршня и смещение пальца

Когда коленчатый вал вращается по часовой стрелке, левая сторона цилиндра называется осевой стороной (TS) , а противоположная сторона называется противодействующей стороной (ATS). .Удары поршня могут происходить с любой стороны цилиндра. Удар поршня возбуждает блок цилиндров и проявляется в виде поверхностных колебаний, которые в конечном итоге излучаются в виде шума вблизи двигателя [9]. Еще одно неудобство заключается в том, что когда поршень движется через ВМТ и ВТК, на коленчатый вал создается повышенная нагрузка, поскольку поршень совмещен с центром вращения коленчатого вала.

Смещение поршневого пальца — это несоосность между центром отверстия поршневого пальца и центром коленчатого вала. За счет этого в конструкции улучшаются шумовые характеристики двигателя из-за ударов поршня в ВМТ. Это основная проблема NVH (шумовая вибрация и резкость) для инженеров-технологов, которые хотят устранить тревожные шумы везде, где они могут. Вторая причина — повысить мощность двигателя за счет уменьшения внутреннего трения в TS и ATS.

За счет этого в конструкции улучшаются шумовые характеристики двигателя из-за ударов поршня в ВМТ. Это основная проблема NVH (шумовая вибрация и резкость) для инженеров-технологов, которые хотят устранить тревожные шумы везде, где они могут. Вторая причина — повысить мощность двигателя за счет уменьшения внутреннего трения в TS и ATS.

Смещение пальца снижает механическое напряжение, возникающее в соединительной штанге, когда она достигает ВМТ или НМТ, потому что шатун не должен хлопать поршнем в противоположном направлении в конце хода.Это смещение заставляет шток перемещаться по дуге в ВМТ и НМТ.

Механические нагрузки на поршень