| Пистолет Assalub – применяется в комплекте с профессиональным оборудованием, для нанесения материала под давлением, методом безвоздушного распыления. С пистолетом следует использовать различные насадки для обработки как днища, так и скрытых полостей. | ||

| |||

| |||

| |||

| |||

| Антигравийный пистолет Войлет ПС-5 используется для распыления густых битумных материалов при обработке днища и колёсных арок из евробаллона. Вес — 0,662 гр. Габариты — 60 х 230 х 290 мм; Минимальное давление — 70 PSI; Максимальное давление — 150 PSI; | ||

Пистолет Астромек ТС используется для нанесения более густых битумных антигравийных и шумовиброизоляционных материалов из евробаллона. Идеально подходит для нанесения на колёсные арки материала Mercasol Sound Stop. Насадки и комплектующиеРемкомплекты | |||

| Ремкомплект пистолета САТА ЛМ 2000 |  | Ремкомплект пистолета САТА XPC |

| Игла с дюзой пистолета САТА ЛМ 2000 | ||

| Шланг ВД 10м в сборе |  | Шланг НД в сборе |

| Шланг двойной НД 10м в сборе |  | Шланг-удлинитель для САТА |

| Шланг-удлинитель для Ассалуб 845 АЛ — 1м |  | Шланг рильсановый с насадкой 360″/1000 |

| Миниредуктор 1/4″ Norgren |  | S-переходник |

| Z-переходник |  | Лубрикатор 1/4″ |

| Миниредуктор 1/4″ |  | Фильтр-регулятор 1/4″ Norgren |

| Быстроразъем ВД F 1/8 |  | Быстроразъем-елочка 8 мм |

| Минибыстроразъем Ф-1/4″ |  | Минибыстроразъем Ф-1/4″ бронз. |

| Наконечник быстроразъем — Ф 1/4 |  | Наконечник минибыстроразъема 4х6 |

| Переходник быстроразъема ВД |  | Переходник ВД М1/4-М1/8 |

| Переходник елочка 8мм — Ф1/4″ |  | Переходник елочка 8мм-М1/4 |

| Переходник М3/8 — Ф1/4 сталь |  | Переходник ММ 1/4 конический Norgren |

| Переходник ММ1/4 конический |  | Переходник Ф1/4 — М3/8 — сталь |

| Соединение вращ. шланга НД Ф1/4 — 8х12 |  | Т-переходник МММ1/4 |

| Т-переходник MFM 1/4 Norgren | ||

| Группа-уплотнитель насадки-крана |  | Форсунка 45″ насадки-крана |

| Сверло коническое |  | Кольцо с гайкой зонда насоса Ассалуб 1:26 |

| Насадка-крюк СATA в сборе |  | Насадка крюк САТА 90 х 4 |

| Насадка-крюк САТА 180х4мм в сборе |  | Насадка-крюк САТА 300х7мм в сборе |

| Насадка Валком РП СВ в сборе |

Оборудование

Оборудование для антикоррозионной обработкиПомимо стандартного автосервисного оборудования: подъемников, пневмогайковертов, слесарного инструмента, наши Антикор центры оснащены самым современным оборудованием для антикоррозионной обработки и всего комплекса подготовительных работ (мойки, сушки, продувки, удаления старых покрытий)

Начиная от диагностического оборудования.

Основной инструмент для диагностики автомобильного кузова это бороскоп (интерскоп)

Бороскоп это видеокамера на длинном гибком щупе с подсветкой. Изображение выводится на экран, это может быть монитор компьютера, ноутбука или собственный монитор бороскопа. Таким образом мы имеем возможность осмотреть так называемые «скрытые полости», то есть внутреннее пространство замкнутых кузовных деталей (порогов, лонжеронов, стоек, дверей и т. д.)

В технологии антикоррозионной обработки одна из важнейших составляющих успеха это подготовка, в которую входят мойка днища, колесных арок, кузова и сушка. Для мойки мы используем моечные аппараты высокого давления немецкой фирмы

Данная модель развивает рабочее давление до 200 атм, что сочетании с различными насадками и моечной химией, позволяет справится практически с любыми загрязнениями и в некоторых случаях, используя специальные насадки, удалять старые отслаивающиеся покрытия.

Сушка кузова после мойки осуществляется тепловыми пушками мощностью 25 кВт, и потоком воздуха до 3000 л/мин.

Собственно для нанесения антикоррозионных материалов на кузов применяется специальное оборудование.

Для обработки скрытых полостей МЛ методом (метод распыления проникающих составов, используя специальные насадки, в различные технологические, дренажные или специально просверленные отверстия внутрь кузовных деталей) применяется оборудование воздушного распыла, на базе насосов с пневмоприводом, с коэффициентом гидравлического усиления 1:3, что позволяет получить давление материала в распылителе около 15-20 атм.

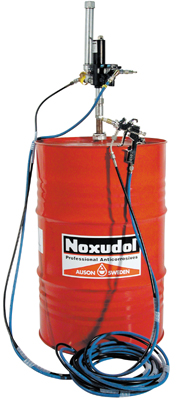

Для обработки днища и колесных арок применяется оборудование безвоздушного распыла высокого давления, на базе насосов с пневмоприводом, с коэффициентом гидравлического усиления 1:50, что позволяет получить давление материала в форсунке распылителя около 250-300 атм.

Безвоздушный распыл высокого давления, помимо большего коэффициента переноса материала позволяет добиться гораздо более высокого качества обработки, более качественного, ровного и плотного защитного покрытия.

Насосы с пневмоприводом, используемые при антикор обработке, в России чаще всего используются марок Graco и Assalub. Распылители марок Graco (высокого давления) и Sata (воздушный распыл низкого давления).

В антикор обработке, как и в большинстве других работ несколько составляющих хорошего результата,

наверх страницы

Какое оборудование нужно для антикоррозийной обработки?

Многие думают, что нанесение антикоррозийного покрытия – это сложный, трудоемкий процесс, требующий использования различного профессионального оборудования, к которому не у каждого есть доступ. На самом деле, подготовить поверхность металла и нанести антикоррозийный состав возможно при помощи подручных средств. Инструменты, которые понадобятся – найдутся в любом хозяйственном магазине.

Но, если у вас есть доступ к профессиональному оборудованию, то оно существенно облегчит вам задачу в подготовке поверхности и нанесении состава для холодного цинкования. Процесс пройдет легче, потребует меньше усилий и займет гораздо меньше времени.

Мы подскажем – какое оборудование сможет вам пригодиться для антикоррозийной обработки.

Пескоструйный аппарат

Пескоструйную очистку так же называют абразивной или абразивоструйной.

Пескоструйный аппарат поможет быстро и качественно подготовить поверхность металла к нанесению – очистить ее от грязи, старых покрытий, появившейся ржавчины и даже окалины.

Аппарат работает при помощи сухой абразивной смеси, которая подается под большим давлением воздуха из специального «пистолета».

В качестве абразива используется просеянный песок и дробь с показателем влажности, не превышающей 2%. Размер отверстий в приспособлении для просеивания песка может составлять от 1 до 1,2 мм.

Воздух под давлением подается по шлангу из компрессорной установки в пескоструйный аппарат, в резервуаре которого происходит его соединение с абразивной массой. Далее соединение выдувается в пистолет аппарата, и с помощью высокого давления подается на рабочую поверхность.

| Внимание! Неосторожная работа с пескоструем может привезти к деформации металлической конструкции. Не рекомендуется применять давление более 4 атмосфер. |

В ходе абразивной обработки насадка для пескоструйной абразивной очистки поверхности деформируется под воздействием песка, расход рабочего диаметра в 1,5-2 часа – это примерно половина срока службы насадки. Так что будьте готовы к частой замене насадке, особенно если у вас большая площадь конструкции.

По завершению абразивной очистки с обработанной поверхности удаляют остатки песка и пыли, путем обдувания простым воздухом. Такую очистку рекомендуется проводить в специальной камере или отдельном помещении, специально приспособленном для подобных работ.

Если вам необходимо соответствовать ГОСТу, то подготовка металлических материалов к окрашиванию регламентируется в ГОСТ 9.402-2004.

В зависимости от поставленной задачи, пескоструйная очистка с помощью мойки высокого давления может осуществляться с применением разных степеней очистки.

Применение поверхностной абразивной обработки деталей из металла и металлических конструкций фасадов, позволяет получить поверхностям средний показатель чистоты. То есть, на обработанных объектах, при визуальном осмотре, все же можно будет обнаружить окалины и пятна.

Глубокая абразивная обработка дает возможностью полностью исключить присутствие на металлических поверхностях, подвергшихся абразивной очистке, даже следы бывшей ржавчины или окалин. В данном случае металлическая поверхность может быть зачищена добела.

Легкая пескоструйная обработка металла позволяет удалить с его поверхности ржавые пятна и отслоившиеся окалины, в результате при поверхностном осмотре объект будет выглядеть сравнительно чистым.

Профессионалы могут проводить с помощью пескоструя и обезжиривание поверхности.

Пескоструйные аппараты бывают нескольких видов: пневмораспылители пескоструйные эжекторного типа, пескоструйные установки эжекторного типа, пескоструйные установки напорного типа и пескоструйные камеры.

Другие способы очистки с помощью оборудования

Также для очистки поверхности металла могут применяться аппараты струйной очистки сжатым воздухом или водой под высоким давлением. Их можно подразделить на несколько видов.

Абразивная струйная очистка сжатым воздухом

Абразивная струйная очистка сжатым воздухом осуществляется при подаче абразива в поток воздуха и направлении образующейся воздушно-абразивной смеси с высокой скоростью из сопла на очищаемую поверхность. Абразив может быть впрыснут в воздушный поток из емкости, находящейся под давлением, или увлечен этим воздушным потоком в процессе всасывания из емкости, не находящейся под давлением. Этим способом очищают поверхности с помощью дробеструйных аппаратов.

Абразивная струйная очистка с вакуумом или всасывающей головкой

Этот метод аналогичен абразивной струйной очистке сжатым воздухом с той разницей, что сопло заключено внутри всасывающей головки, которая герметично закреплена на стальной очищаемой поверхности и служит для сбора отработанного абразива и загрязнений. В качестве альтернативного варианта воздушно-абразивный поток может быть подан на металлическую поверхность при использовании пониженного давления во всасывающей головке, т.е за счет эжекции. Этот метод имеет название вакуум-бластинг.

Абразивная струйная очистка с впрыскиванием влаги

Этот метод аналогичен абразивной струйной очистке сжатым воздухом с той разницей, что в воздушно-абразивный поток добавляют незначительное количество жидкости (обычно чистую пресную воду), что создает метод струйной очистки, при котором не образуется пыли в диапазоне размера взвешенных частиц менее 50 мкм. Расход воды составляет 15-25 л/ч.

Влажная абразивная струйная очистка со сжатым воздухом

Этот метод аналогичен абразивной струйной очистке сжатым воздухом и отличается тем, что в поток добавляют жидкость (обычно чистую, пресную воду). При этом очистка поверхности производится потоком воды, воздуха, абразива. При влажной абразивной очистке используют смесь абразива с водой в соотношении от 1:2 до 1:6.

Суспензионная струйная очистка

Суспензионная струйная очистка заключается в подаче дисперсии мелких абразивных частиц в воде или другой жидкости на очищаемую поверхность.

Струйная очистка жидкостью под давлением

Абразив (или смесь абразивов) вводят в поток жидкости (обычно чистой пресной воды), и этот поток направляют через сопло на очищаемую поверхность. Поток представляет собой, главным образом жидкость, находящуюся под давлением, а количество добавленных абразивов, как правило, меньше, чем в случае влажной абразивной струйной очистки сжатым воздухом.

Давление воды зависит от типа удаляемых загрязнений, таких как водорастворимые вещества, рыхлая ржавчина и красочные покрытия со слабым сцеплением. Если в процессе очистки использовались поверхностно-активные вещества, необходимо ополаскивание чистой, пресной водой.

Методы водной струйной очистки

Водная струйная очистка может быть высокого давления – от 70 до 170Мпа и сверхвысокого давления – свыше 170Мпа. Гидроструйную очистку при высоком давлении называют «гидро-джеттинг».

- Гидроджеттинг под сверхвысоким давлением (более 170 МПа) применяется для полного удаление всех Пк и ржавчины. Результат сравним с сухим бластингом, но на поверхности после сушки наблюдаются проблески ржавчины.

- Гидроджеттинг под высоким давлением. (70 −170 МПа) позволяет удалить большинство красок и продуктов коррозии. Магнетиты (черные окислы) и прочно держащиеся покрытия могут остаться, хотя они с некоторыми трудностями также поддаются удалению.

- Гидроочистка под средним давлением (35-70 МПа) позволяет удалить непрочно держащиеся краску, ржавчину, загрязнения. Но черный железный оксид (магнетит) останется. Однородная поверхность не может быть получена.

- Гидроочистка под низким давлением (до 35 МПа) позволяет удалить соли, загрязнения, шелушащуюся краску. В основном это промывка поверхности.

- Гидроочистка под низким давлением с применением абразива. 0,6-0,8 МПа. Скорость очистки — 10-16 м²/час в зависимости от удаляемого материала. Позволяет уменьшить расход абразива, пылеобразование, избежать образования искр. Результат сравним с сухим бластингом, но на поверхности после сушки наблюдаются проблески ржавчины.

В настоящее время данные технологии активно используются там, где необходимо быстро, качественно и безопасно выполнить работы по очистке и подготовке поверхности. Такое оборудование многофункционально и позволяет выполнять широкий спектр работ в различных отраслях промышленности.

Агрегаты высокого и сверхвысокого давления представляют собой высоко-эффективное, экологически чистое и энергосберегающее оборудование на базе водоструйных технологий высокого давления. Чистка металлической поверхности высоким и сверхвысоким давлением водяной струи не вызывает нарушений в структуре металла.

Воздействие водяной струи высокого или сверх высокого давления на поверхность можно подразделить на:

- Гидравлическое – однородная струя воды;

- Гидродинамическое – удары струей по поверхности;

- Гидроабразивное – смешанная струя воды и абразива.

Покрасочное оборудование

Кром помощи в очистке поверхности, упростит и ускорит работу покрасочное оборудование. В окраске различных поверхностей используется два типа оборудования: аппараты безвоздушного распыления и пневматические (воздушные) распылители.

Безвоздушная покраска

Самыми распространенными способами безвоздушной окраски является применение окрасочного пистолета, а так же аппаратов безвоздушного распыления.

Принцип работы способа безвоздушного распыления – применение воздуха, как тормозящей силы, снижающей скорость потока, а распыление краски происходит под большим давлением.

Метод считается более выгодным, чем воздушное распыление, так как экономится краска и меньше загрязняется атмосфера. При таком способе нанесения используется меньше растворителя, а также уменьшается количество слоев, за счет увеличения толщины каждого слоя. Чтобы распылять покрытие таким способом, не нужно долго обучаться, процесс достаточно прост и понятен. В результате покраска происходит быстрее, все вокруг пачкается меньше, а краска экономится.

Оборудование для безвоздушной покраски выгодно применять там, где нужно покрыть большую площадь поверхности. Методика просто незаменима в покраске крупных конструкций промышленных масштабов. Очень часто безвоздушное распыление применяется при антикоррозийной обработке автомобилей, крыш, потолков, стен, фасадов и других конструкций из металла.

Современные аппараты отличаются простотой использования, безопасностью в обслуживании и бесшумной работой. Кроме того, такое оборудование очень мобильно и поэтому легко транспортируется в нужное место. Несмотря на то, что для этого метода используется различные аппараты, все они имеют общий принцип работы и схожую конструкцию, так что вы быстро научитесь работать с любым аппаратом.

Обычно, такой аппарат состоит из: краскопульта, окрасочного безвоздушного сопла, насоса мощностью от 22 до 500 атмосфер и специальных шлангов, рассчитанных на работы под высоким давлением.

Насос в устройствах используется поршневого или мембранного типа, он перекачивает краску по направлению к распылителю. Для работы насоса используется электрический или пневматический мотор, а также бензиновый двигатель – в особо крупных аппаратах. Далее при помощи насоса антикоррозийные составы под высоким давлением проходят через сопло небольшого диаметра. Это приводит к распылению краски по поверхности металла в виде очень мелких частичек. Для человеческого глаза это выглядит, как сплошное, качественное покрытие.

Пневматическое (воздушное) распыление

Пневматическое распыление – самый распространенный вид нанесения различных лакокрасочных материалов. Так как антикоррозийные средства и составы для холодного цинкования схожи по структуре с красками, то пневматическое распыление помогает и тут быстрее и качественнее справится с работой.

Пневматическое распыление подразделяют на несколько видов.

- С подогревом покрасочного материала

Применяется в основном для экономии на растворителях. При нагреве, многие ЛКМ становятся более жидкими и не нуждаются в разбавлении. Однако, такой способ подходит далеко не всем краскам и составам, а только тем, кто не меняет свою структуру при нагревании. Для большинства качественных антикоррозийных покрытий и составов для холодного цинкования этот способ нанесения не подходит, так как не рекомендуется их нагревать.

- Без подогрева состава

Пневматические распылители без нагрева ЛКМ подходят для применения практически любых красок и составов. Из минусов этого способа можно назвать большой расход растворителя для разбавления, расход краски на окружающие поверхности. Необходимы условия хорошей вентиляции и система очистки воздуха.

Аппарат пневматического распыления обычно называют установкой, которая состоит из: масловлагоотделителя, централизованной линии сжатого воздуха или передвижного, переносного компрессора, краскопульта, шлангов для подачи краски и сжатого воздуха, красконагнетательного бака с перемешивающим устройством и редуктором. Установки применяются разные, каждая имеет свои плюсы и минусы. Так большие установки массой 140-170 кг обладают большой мощностью и производительностью, а их более компактные варианты мобильнее, меньше весят, но имеют мощность в десятки раз меньше. В любом случае, переносные аппараты всегда выгоднее стационарных.

Краскораспылители

Если нет возможности или необходимости использовать тяжелое пневматическое оборудование, можно воспользоваться стандартными краскораспылителями.

Краскораспылители так же подразделяют на:

- Высокого давления — от 3 до 6 кгс/см2;

- Низкого давления – 2,5-3 кгс/см2.

Также краскораспылители бывают внутреннего и наружного смешивания. Подача краски в распылитель может происходить из маленького бачка, прикрепленного прямо к краскопульту, который называют «стаканом», а также может подаваться через шнур из красконагнетательного бака. «Стаканы» выгоднее использовать, если нужно покрывать небольшой или труднодоступный участок, они более мобильны. А большие баки – для больших площадей.

Электроокрашивание

Достаточно новый и пока не очень распространенный способ окрашивания с помощью распыления в поле высокого напряжения. Его суть заключается в переносе в электрическом поле высокого напряжения заряженных частиц краски. Электрическое поле создается между двумя электродами, один из которых – изделие, которое окрашивается, а другой – краскораспылительное коронирующее устройство. Изделие заземляют, а к краскораспылителю подключают высокое напряжение (зачастую отрицательное). Лакокрасочный состав подается к краскораспылителю (на коронирующую кромку), где отрицательно заряжается, и под действием электрических сил распыляется. Поток распыленного лакокрасочного материала направляется к окрашиваемому изделию и осаждается на его поверхности. Электроокрашиванием наносят защитные слои как на металлические, так и на неметаллические поверхности.

Ручные краскораспылители характеризуются достаточно маленькой производительностью, хотя имеют ряд преимуществ: небольшой расход лакокрасочного материала (отсутствие его потерь), возможность окрашивать изделия решетчатой структуры и т.д.

На стационарных установках окрашиваются детали достаточно простой формы: корпуса стиральных машин, кузова автомобилей, корпуса различных приборов, электродвигателей, холодильников и т.п.

Используя перечисленное оборудование, вы сможете сделать антикоррозийную обработку легче, быстрее и качественнее. Но, каждый наш состав для холодного цинкования не нуждается в обязательном использовании сложного оборудования, может быть применен с помощью элементарных инструментов.

На нашем сайте представлены цинкосодержащие грунтовки, которые вы можете наносить всеми перечисленными в статье методами. В том числе, Барьер-Грунт — цинкосодержащий грунт для металла (96% цинка в составе) для антикоррозийной защиты. По своим защитным характеристикам сравним с горячим цинкованием, а также обладает всеми преимуществами лакокрасочных антикоррозионных покрытий.

Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

в Санкт-Петербурге: +7 (812) 603-41-53, +7 (921) 927-58-47

в других городах: 8 (800) 707-53-17

e-mail: [email protected]

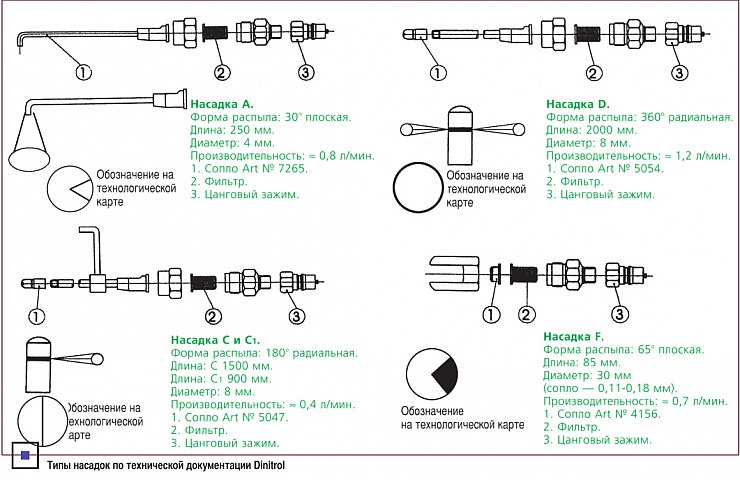

Чем наносят покрытия от ржавчины Часть 2. Насадки

Итак, без «правильного» оборудования антикоррозионный участок не создать. Даже не пытайтесь! А выбирая насосы и распылительные пистолеты, не забудьте про комплект насадок – без них дело тоже не пойдет.

Что выбираем?

Как говорилось в предыдущей статье, антикоррозионное оборудование традиционно делят на профессиональное и «гаражное». В такой классификации есть условность. По сути, и тот и другой вид адресован профессионалам, просто все зависит от объемов работ. Поэтому далее слово «гаражное» будет идти без кавычек.

Специализированным сервисам, для которых защита автомобилей от коррозии – один из основных видов услуг, понадобится профессиональное оборудование. На таких станциях ежедневно обрабатывают не менее четырех машин. Если же сервис обрабатывает за день одну-две, максимум три автомобиля, можно обойтись и гаражным комплектом. Но все равно четкие критерии выбора указать трудно: окончательное решение принимается «по месту» с учетом специализации, загрузки и площадей сервисной станции.

Напомним еще одно важное положение. В зависимости от технологии нанесения материала профессиональное оборудование разделяется на две группы. Первая группа – это комплект Airless для безвоздушного распыления под большим давлением с коэффициентом умножения 1 : 26. Его используют для обработки днища густыми «тяжелыми» материалами и для закачки в полости «легких» материалов типа ML – последний вариант популярен в Скандинавии.

Вторая группа – набор 1 : 3 для распыления материалов типа ML с участием воздуха. Его применяют для защиты внутренних полостей.

Гаражный набор использует, как правило, магистральное давление 1 : 1 и применяется как для обработки днища, так и полостей кузова.

Шведы знают толк…

В прошлый раз мы говорили о насосах и пистолетах. Не менее важной является и технологическая оснастка, а именно насадки для распыления материала.

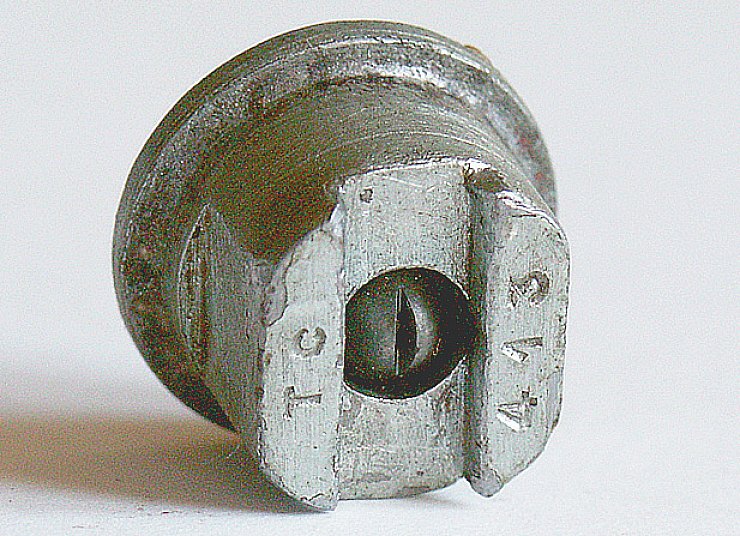

Несмотря на внешнюю простоту, это сложные изделия с минимальными допусками. Можно сказать, прецизионные. Возьмем, например, диаметр сопла. От него зависит расход дорогого антикоррозионного материала и качество обработки. Или выверенные углы и радиусы трубок – здесь надо исключить кавитацию, ведь давление в насадке будь здоров! Идем дальше: прочность самой конструкции, минимизация веса без потери надежности, общая эргономика, чтобы рука действовала естественно и мастер не уставал. Вот сколько тонкостей!

Ясно, что здесь не обойтись без проектирования с помощью CAD/CAM-систем и изготовления на оборудовании CNC (Computer Numeric Control). По-нашему, это станки с числовым программным управлением (ЧПУ).

Если говорить о настоящих, фирменных распылительных насадках, то их разрабатывает и производит фирма Invako в Стокгольме. Это вполне естественно – шведы знают, что такое защита от коррозии автомобилей и прочих машин, механизмов и конструкций. Вот и Invako работает на несколько отраслей, включая авиацию и судостроение.

Фирма, в общем-то, небольшая, несколько компактных одноэтажных цехов, но станки там загружены «по-взрослому». Изредка они останавливаются на переналадку и перепрограммирование. Проходит буквально несколько минут, и в контейнеры снова сыплется блестящая продукция: изящные головки, сопла, втулки, переходники.

Внутри и снаружи

Назначение насадок к пистолету для воздушного распыления двояко: во-первых, сформировать «факел», обеспечивающий нужную тонкость и дальность распыла – именно насадки формируют знаменитый «туман», свойственный ML-препаратам. Во-вторых – обеспечить доступ к самым удаленным точкам скрытых полостей кузова.

Наиболее распространенные насадки для воздушного распыления показаны на схеме и фотографиях. Давайте кратко охарактеризуем некоторые из них.

Назначение мягкой гибкой насадки с углом распыла 360° – это доставка материала в труднодоступные места кузова. Жесткая металлическая насадка с углом распыла 360° подойдет для защиты порогов и других коробчатых сечений.

Насадка С для внутренних полостей

с углом распыла 180°

Насадка С для внутренних полостей

с углом распыла 180° Насадка D для внутренних полостей

с углом распыла 360°

Насадка D для внутренних полостей

с углом распыла 360° Насадка-крюк A для обработки

отбортовок, капота и багажника

Насадка-крюк A для обработки

отбортовок, капота и багажника Насадка F для обработки днища

Насадка F для обработки днища Сетчатый фильтр — обязательная

принадлежность насадки

Сетчатый фильтр — обязательная

принадлежность насадкиА вот такая же, но с углом распыла 180° имеет «узкую специальность»: обработка дверей. Факел, «работающий» на половине окружности, прекрасно защищает нижнюю часть двери, но сохраняет в неприкосновенности механизм стеклоподъемника.

И наконец, насадки типа «крюк» различных диаметров предназначены для обработки капота и багажника через большие технологические отверстия, а также открытых участков – например, отбортовок.

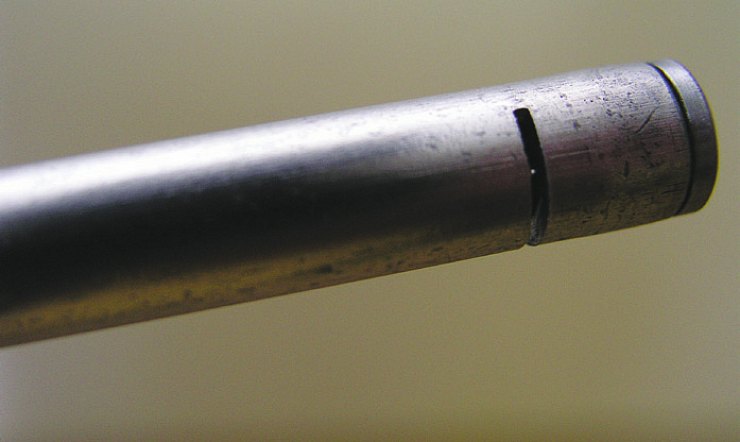

Насадка для обработки днища формирует своеобразный «веер» материала, которым можно работать, как кистью. Толщина щели сопла, формирующего струю материала, колеблется от 0,11 до 0,18 мм, но чаще всего встречается значение 0,15 мм.

Что касается насадок для безвоздушной обработки скрытых полостей (о такой возможности говорилось в начале статьи), то они являются усиленными копиями насадок для воздушного распыления. Исключение составляет гибкая виниловая насадка: в безвоздушных технологиях она не применяется.

Описанный набор – непременная составляющая комплекта профессиональной оснастки.

Необходимо сказать и об армированном шланге для подачи материала к пистолету. Он разработан специально для антикоррозионной обработки и выдерживает давление до 1000 атмосфер с учетом запаса прочности. Использовать какие-либо другие шланги для насосов высокого давления недопустимо.

К насадке нужен мастер

Численность автомобильных «популяций» неодинакова. Так, вероятность появления на сервисе «Лады» несравненно выше, чем «Доджа». А ведь качество и время обработки зависят и от того, насколько хорошо исполнитель знает данную модель и как часто он сверяется с технологической картой. Наши консультанты, эксперты фирмы ЮВК, выделяют три типичные ситуации.

• Данная модель автомобиля мастеру хорошо знакома, в технологическую карту он не заглядывает.

• Модель уже обрабатывалась мастером, но лишь один-два раза, и то давно. Требуется частая сверка с технологической картой, что увеличивает время обработки на 10-50%.

• Модель мастером не обрабатывалась, требуется скрупулезное изучение карты и автомобиля, при этом время обработки может увеличиться в 2 раза.

Наш опыт изучения работы российских антикоррозионных станций показывает, что на обработку кузова они тратят больше времени, чем рекомендуют производители антикоров. В чем причина расхождения западных и российских временных норм? Их несколько: во-первых, отсутствие на российских станциях потока клиентов и, следовательно, «конвейерного» принципа работы. Сегодня, когда часть рынка антикоррозионных услуг взялись обеспечивать автосалоны, это стало особенно ощутимым.

Мастер демонстрирует принцип обработки порога длинной насадкой с углом распыла 360°.

Инструмент вводится в порог, включается подача, затем насадка медленно вытягивается

наружу

Мастер демонстрирует принцип обработки порога длинной насадкой с углом распыла 360°.

Инструмент вводится в порог, включается подача, затем насадка медленно вытягивается

наружуВо-вторых, разная стоимость услуг в странах Скандинавии и в России. Увеличивать цену нельзя – наш автовладелец «не потянет». А у сервиса зачастую наблюдается недостаток оборотных средств, не позволяющий поставить дело «на поток» и проводить рекламные кампании для привлечения клиентов.

В итоге ниша антикоррозионных услуг в России остается незаполненной. Но нет худа без добра: нашим сервисам открывается широкое поле деятельности. Есть где развернуться! И современные технологии, оборудование и оснастка – не последнее дело в привлечении клиентов. Ведь машины-то как ржавели, так и ржавеют. С химией и физикой не поспоришь – особенно на дорогах с анигололедными реагентами. Но это уже другая тема.

Система предприятий Auson удовлетворяет требованиям стандартов SS-EN ISO 9001, ISO/TS 16949, и SS-EN ISO 14001, включая AFS 2001:1 Systematic Work Environment Managment /,

Система предприятий Auson удовлетворяет требованиям стандартов SS-EN ISO 9001, ISO/TS 16949, и SS-EN ISO 14001, включая AFS 2001:1 Systematic Work Environment Managment /,

Пистолет для обработки поверхности кузова и подвески антикоррозийными составами

Пистолет для обработки поверхности кузова и подвески антикоррозийными составами