Шатун поршня: назначение, конструкция, основные неисправности

Рассмотрим конструкционные особенности шатуна поршня, из чего его изготавливают, а также основные неисправности и способы их профилактики.

Конструкция шатуна

Шатун поршня передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения нижней головки с коленвалом, а второе – где поршень соединен с верхней головкой. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Шатун состоит из следующих элементов:

Поршневая головка

Поршневая (верхняя) головка представляет собой цельную неразборную конструкцию, а ее соединение с поршнем обеспечивает поршневой палец. Он может быть плавающим или фиксированным.

В первом случае в верхнюю головку помещаются бронзовые или биметаллические втулки. Но существуют модификации ДВС, где этих втулок нет, поэтому палец благодаря зазору свободно двигается в отверстии головки шатуна. Для того, чтобы данная деталь нормально функционировала, ей требуется достаточное количество смазки.

Фиксированные пальцы вставляются в цилиндрическое отверстие. Оно изготовлено с высокой точностью, а его диаметр меньше, чем у поршневого пальца. Благодаря этому обеспечивается необходимый уровень натяга.

Ввиду того, что на верхнюю головку действуют очень высокие нагрузки она имеет трапециевидную форму, благодаря чему увеличивается опорная поверхность при работе поршня.

Кривошипная головка

Кривошипная (нижняя) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головке располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла. В режиме «сухого трения» он очень быстро истирается.

Подобное покрытие может наноситься как на заводе-изготовителе, так и в домашних условиях при замене некоторых компонентов двигателя. Например, для таких задач подойдет антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Помимо подшипников скольжения его можно использовать для юбок поршней, коренных подшипников коленвала, втулок пальцев, распредвалов и дроссельных заслонок.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

-

Повышает КПД двигателя

-

Снижает трение и износ

-

Защищает от задира в режиме масляного голодания и при холодном пуске двигателя

-

Снижает расход топлива

-

Уменьшает шум

-

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать очиститель-активатор той же марки. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали по сравнению с теми, что используются в бензиновых агрегатах. В спорткарах устанавливают шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Особенностью шатунов является то, что все они должны иметь одинаковый вес. В противном случае усилятся вибрации при работе силового агрегата. Это относится не только к шатуну, но и к но и обеим головкам детали.

Чтобы сделать их массу одинаковой для начала изделия взвешиваются на очень точных весах, а затем масса деталей подгоняется по самому легкому шатуну. Для этого с бобышек на головках детали и стержне снимают часть металла.

Из чего изготавливают шатуны?

Каждый производитель должен решить две задачи: уменьшить вес деталей КШМ и снизить производственные затраты. Но ввиду того, что на шатуны в процессе работы действуют высокие нагрузки, уменьшение их массы может пагубно отразиться на прочности изделий.

При массовом производстве шатуны изготавливают из специального чугуна методом литься. Это позволяет создать практически идеальное соотношение между прочностью и стоимостью детали. Такой метод подходит при производстве бензиновых двигателей.

В дизельных ДВС детали испытывают более высокие нагрузки, поэтому для производства поршней метод литья неуместен. Шатуны для агрегатов, работающих на тяжелом топливе изготавливают методом горячей ковки или горячей штамповки из легированной стали. Получаемые детали гораздо более прочные, чем литые, но их производство более затратное.

В двигателях мощных автомобилей и спорткаров используются шатуны из титановых и алюминиевых сплавов. Это позволяет снизить вес ДВС и увеличить его оборотистость. Вес алюминиевых и титановых шатунов на 50 % меньше, чем у стальных и чугунных.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода из строя шатунов является износ деталей. Верхняя головка редко подвергаются ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Выходу из строя также подвержены подшипники нижней головки вследствие недостаточного смазывания. Определить такую неисправность можно посредством замятия вкладышей, удлинения шатунных болтов, темно-синего окраса шатунной головки и темных вкладышей. Но, если смазывание было достаточным, то причиной поломки может быть разрушение или износ самих подшипников.

К причинам выхода из строя шатуна также относится недостаточный уровень масла в двигателе, засорение масляного фильтра, несвоевременная замена масла в ДВС, загрязнение цилиндра абразивами и посторонними предметами, потеря маслом характеристик.

Ремонт шатунов

Шатуны ремонтируются в тех случаях, когда:

-

Деформирован стержень

-

Изношен зазор в верхней головке цилиндра

-

Изношена поверхность и зазор в нижней части головки

Перед началом работ деталь тщательно осматривается, измеряется ее овал и диаметр, зазоры в верхней и нижней части шатуна при помощи нутрометра.

Если все показатели в норме, то замена шатуна не понадобится. При деформации стержня отверстия головок непараллельны, что приводит к перекосу цилиндра. Об этом свидетельствует повышенная шумность ДВС при работе на холостом ходу, а также происходит износ коленвала, головки шатуна, поршня и стенок цилиндра. Еще одним методом проверки шатуна на деформацию является раскачка детали, установленной на специальной проверочной плите.

После всех измерений можно приступать к ремонту. Его качество зависит от хорошего спецоборудования.

Чтобы получить нужную геометрию зазора нижнего шатуна необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки производится исходя из требуемого размера. Для этих целей используют расточный или универсальный станок. После этой операции выполняется хонингование.

Если зазор под поршневой палец увеличен, нужно заменить бронзовую втулку под верхнюю головку. Новая деталь примет нужный размер. Очень важно, чтобы отверстия головки и втулки совместились, так как масло, которое выходит из поршня, не попадет на поршневой палец.

Шатунные вкладыши рекомендуется дополнительно обработать антифрикционным покрытием.

Шатун (деталь) — Википедия

У этого термина существуют и другие значения, см. Шатун. Нехарактерная крученая деформация шатуна

Нехарактерная крученая деформация шатуна

Шату́н (иногда ещё называют тяговое дышло) — деталь, соединяющая поршень (посредством поршневого пальца[1]) и шатунную шейку коленчатого вала или движущих колёс паровоза. Служит для передачи возвратно-поступательных движений поршня к коленчатому валу или к колёсам для преобразования во вращательное движение. Для облегчения ремонта кривошипно-шатунного механизма в шатунах обычно используют быстросъёмные вкладыши подшипника[2], на которых нанесён антифрикционный слой (см. подшипник скольжения). Однако некоторые конструкции шатунов по-прежнему имеют заливку баббитом, при этом зазор регулируют выемом пластин между половинками шатуна (компрессоры, тихоходные судовые ДВС)[3][4]. Шатуны с ограниченным ресурсом не имеют специального антифрикционного слоя (алюминиевые шатуны пусковых и спортивных двигателей, мотоблоков)[5].

Шатун как элемент, необходимый для соединения поршня с коленчатым валом, применяется во всех существующих поршневых двигателях, за исключением двигателя Баландина, где усилие на вал передаётся не шатунным, а ползунным механизмом, а также шайбовых двигателях.

Конструкции шатунов

Шатуны различают по форме сечения стержня шатуна: двутавровые (применяются чаще всего), круглые, ромбические. Вторые обычны в судовых двигателях, по сверлению внутри подаётся смазка или охлаждение; третьи — в гоночных моторах с большой частотой вращения, где важно улучшение аэродинамики. Простые шатуны тихоходных механизмов имеют сечение прямоугольной формы[6].

По форме кривошипной головки шатуны бывают простые, прицепные и вильчатые (вторые характерны для звездообразных и V-образных двигателей, вильчатые применяются в некоторых V- и W-образных двигателях). Ввиду более высоких газовых сил, при равном диаметре цилиндра необходимое сечение дизельного шатуна оказывается больше, поэтому дизельные шатуны тяжелее. Шатун испытывает сложное знакопеременное нагружение и рассчитывается отдельно по каждому своему элементу[7].

В нижней головки шатуна чаще всего установлен подшипник скольжения, имеющий сменный вкладыш с антифрикционным сплавом из свинцовистой бронзы (в дизелях, работающих на грязном по сере топливе), алюминиево-оловянным сплавом (чаще всего) или даже серебром (звездообразные быстроходные). Верхняя головка шатуна традиционно имеет бронзовую втулку, чаще всего со сверлением для подачи масла от подшипника нижней головки. Однако в двигателях с фиксацией поршневого пальца в шатуне (ранние модели ВАЗ) верхний шатунный подшипник отсутствует — нет ни втулки, ни роликов. Смотря по форсировке двигателя, шатуны могут иметь отверстие в кривошипной головке для подачи масла на гильзу цилиндра[8].

Некоторые конструкции имеют подшипники качения в нижней и даже верхней головке шатуна, в этих случаях внутренняя поверхность шатуна закаливается. Такой шатун не имеет вкладышей и ремонтных размеров, при износе меняют обойму с роликами, по результатам обмеров — шатун и/или коленчатый вал. Применение — быстроходные двигатели с воздушным охлаждением, двигатели с кривошипно-камерной продувкой — то есть те, в которых труднее обеспечить достаточное количество масла под давлением. Но наибольшее распространение имеют обычные со втулками и плавающим пальцем[9].

Разъёмные нижние головки шатунов могут быть прямыми, косыми (разъём под углом, для увеличения допустимого диаметра шейки). Соединение головок — болтовое, реже штифтами. В ранних конструкциях шатунные гайки контрились отгибными шайбами или проволокой. Половинки нижней головки шатуна должны точно, без сдвига прилегать друг другу, для чего применяют центрирование по шатунным болтам, зубцы[10] или соединение шипом с последующей мехобработкой отверстия. В последние годы активно применяют разламываемые шатуны — у них разъёмную головку получают раскалыванием после глубокого охлаждения. Этим достигается максимальная точность при минимальной себестоимости. В случае применения вкладышей, последние удерживаются от проворота своими «усами», попадающими в паз головки[11]. Крышки подшипников в любых моделях двигателей нельзя путать между собой.

На циклическую прочность шатуна влияет радиус перехода, угол заделки верхней головки шатуна, а также качество поверхности всей детали. Для создания сжимающих напряжений шатуны часто подвергают дробеструйной обработке (после объёмной закалки и отпуска), авиационные обычно полировали.

В качестве материала применяют обычно легированную (45Г2, 12ХН3А, 18ХНВА,…) или углеродистую сталь достаточной прокаливаемости: чем больше толщина сечения, тем более легированную сталь приходится применять. Для малоразмерных автомобильных двигателей обычным является применение селектированной по углероду закалённой стали; в тихоходных механизмах шатуны имеют большие сечения, и для увеличения 90% прокаливаемости возрастающее количество легирующих элементов недопустимо увеличивает их стоимость. Поэтому шатуны судовых ДВС изготавливают из нормализованной углеродистой стали типа Ст5 (Сталь 30, 35, 40)[12].

Шатуны в одном двигателе подбирают по массе. Причём желательно подгонять отдельно массы верхней и нижней головки, используя для подпиливания приливы на крышке и верхней головке[13]. Однако некоторые механики предпочитают более лёгкий путь — при ремонте взвесить новые шатуны и поршни, выстроить по весу одни по возрастанию, а вторые по убыванию, потом соединить. Так масса поршневого комплекта легко и просто получается почти одинаковой[14].

Устройство головок шатуна

Нижний подшипник шатуна в большинстве случаев разъёмный (может быть неразъёмным только при сборном коленвале), поэтому крышка соединяется с шатуном болтами (шпильками), реже штифтами. Шатунные болты изготовляют из качественных легированных сталей, подвергают закалке с отпуском, причём принимаются все меры по повышению усталостной прочности — плавный переход от резьбы, чистая обработка поверхности, поверхностное упрочнение. Это же относится и к шатунной гайке. Ввиду этого, шатунный болт не подлежит стандартизации, и всегда уникален.

Шатунные болты (шпильки) должны гарантировать нераскрытие стыка кривошипной головки, при этом болт испытывает переменное напряжение, зависящее от соотношения жёсткости болта и крышки. Чем меньше жёсткость болта (выше длина, меньше сечение), тем пульсации напряжений растяжения ниже. Как только происходит раскрытие стыка, пульсация напряжений возрастает в несколько раз, и болты обрывает очень быстро.

Кривошипная (мотылёвая) головка имеет установленные вкладыши, фиксирующиеся от проворачивания «усами», вставленными в пазы головки. В случае подшипника из баббита (применяются высокопрочные оловянно-свинцовые баббиты типа Б83), между половинками шатуна устанавливают пакет металлических прокладок, и по мере износа баббита их снимают при обслуживании судового дизеля. Если же шатун имеет подшипники качения, то они могут быть насыпными (иглы), либо иметь обойму для роликов (современное решение).

Верхняя головка шатуна в большинстве случаев имеет свёртную бронзовую втулку с отверстием для смазки. После запрессовки втулку разворачивают в размер пальца, обеспечивая нужную чистоту поверхности. Поскольку скорость вращения поршневого пальца невелика, долговечность узла во многих случаях обеспечивается при небольшом диаметре пальца и смазки разбрызгиванием. Ремонт верхней головки требуется редко, ресурс втулки достигает полного ресурса двигателя. Однако, возможны повреждения от гидроудара либо соударения поршня с головкой при попадании в камеру предметов. Стержень шатуна при этом также часто изгибается.

История

Самое раннее свидетельство применения шатунов датируется концом 3-го века н. э., когда в Римской империи на лесопилках в Иераполе, Малая Азия, были применены механизмы, похожие на современные шатуны-преобразователи вращательного движения водяного колеса в поступательное для привода пилы. Аналогичные механизмы были также обнаружены при раскопках в Эфесе, которые датируются VI веком н. э.

Между 1174 и 1200 гг. арабский ученый и изобретатель Аль-Джазари описал машину, конструкция которой включала шатун с коленчатым валом (кривошипно-шатунный механизм). Предназначалась такая машина для подъёма воды[15].

В конструкциях машин кривошипы и шатуны обильно используются с XVI века, о чём свидетельствуют трактаты того времени: Агостино Рамелли The Diverse and Artifactitious Machines 1588 года, где изображены восемнадцать примеров. Число примеров растет в работе Theatrum Machinarum Novum от Георга Андреаса Бёклера, в которой присутствует до 45 различных машин.

См. также

Примечания

- ↑ Поршневой палец (недоступная ссылка).

- ↑ Шатун двигателя внутреннего сгорания | АВТОСТУК.РУ (рус.). autostuk.ru. Проверено 19 февраля 2018.

- ↑ [http://mash-xxl.info/info/386331/ Баббиты для вкладышей шатунов — Энциклопедия по машиностроению XXL]. mash-xxl.info. Проверено 19 февраля 2018.

- ↑ Шатуны — Моряк (рус.). seaspirit.ru. Проверено 19 февраля 2018.

- ↑ Какой шатун выбрать (рус.). enginepower.pro. Проверено 19 февраля 2018.

- ↑ Administrator. Шатуны. azbukadvs.ru. Проверено 20 февраля 2018.

- ↑ [http://www.ngpedia.ru/id481899p1.html Стержень — шатун — Большая Энциклопедия Нефти и Газа, статья, страница 1] (рус.). www.ngpedia.ru. Проверено 20 февраля 2018.

- ↑ Кривошипно-шатунный механизм | Конструкции судовых двигателей внутреннего сгорания. www.stroitelstvo-new.ru. Проверено 20 февраля 2018.

- ↑ Шатун двигателя внутреннего сгорания: конструкция, назначение, из чего делают шатуны (рус.), Автодромо — автоновости, тест-драйвы, обзоры, статьи, каталог авто и автосалонов, покупка и продажа автомобилей (18 апреля 2016). Проверено 20 февраля 2018.

- ↑ [http://sinref.ru/000_uchebniki/00800ekscovatori/100_rukovodstvo-po-ekspluatacii-jcb-4cx/153.htm Вкладыши нижней головки шатуна (снятие и установка) дизельного двигателя Perkins]. sinref.ru. Проверено 20 февраля 2018.

- ↑ Ремонт шатуннопоршневой группы Камаз (рус.). autoruk.ru. Проверено 20 февраля 2018.

- ↑ Administrator. Шатуны (рус.). vdvizhke.ru. Проверено 20 февраля 2018.

- ↑ Контент / Руководство / Поршни и шатуны — ВАЗ — ремонт, обслуживание, тюнинг (рус.). vazik.ru. Проверено 20 февраля 2018.

- ↑ Балансировка шатунов и коленвала. — Форум Клуба PATRIOT 4×4 (англ.). www.patriot4x4.ru. Проверено 20 февраля 2018.

- ↑ Что такое шатун и как он работает? (рус.). Проверено 19 февраля 2018.

Шатун (деталь) — это… Что такое Шатун (деталь)?

У этого термина существуют и другие значения, см. Шатун. Нехарактерная крученая деформация шатуна Анимация работы шатуновШату́н (иногда ещё называют тяговое дышло) — деталь, соединяющая поршень (посредством поршневого пальца) и шатунную шейку коленчатого вала или движущих колёс паровоза. Служит для передачи возвратно-поступательных движений поршня к коленчатому валу или колёсам для преобразования во вращательное движение. Для меньшего износа шатунных шеек коленчатого вала между ними и шатунами помещают специальные вкладыши, которые имеют антифрикционное покрытие.

История

Самое раннее свидетельство применения шатунов датируется концом 3-го века н. э., когда в Римской империи на лесопилках в Иераполе, Малая Азия, были применены механизмы, похожие на современные шатуны-преобразователи вращательного движения водяного колеса в поступательное для привода пилы. Аналогичные механизмы были также обнаружены при раскопках в Эфесе, которые датируются VI веком н. э.

Между 1174 и 1200 гг. арабский ученый и изобретатель Аль-Джазари описал машину, конструкция которой включала шатун с коленчатым валом (кривошипно-шатунный механизм). Предназначалась такая машина для подъёма воды.

В конструкциях машин кривошипы и шатуны обильно используются с XVI века, о чём свидетельствуют трактаты того времени: Агостино Рамелли The Diverse and Artifactitious Machines 1588 года, где изображены восемнадцать примеров. Число примеров растет в работе Theatrum Machinarum Novum от Георга Андреаса Бёклера, в которой присутствует до 45 различных машин.

1.Общие вопросы проекта

1.1 Исходная информация для разработки дипломного проекта

Годовой объём выпуска изделия Nг = 200 000 шт. Сменность работы — 1 смена. Площадь участка 1800 м2. Материал заготовки — сталь 40Р.

Обработка шатуна производится на поточной линии из шлифовальных, протяжных, агрегатно-сверлильных, хонинговальных станков.

1.2 Служебное назначение и техническая характеристика изделия

Шатун — это деталь, относящаяся к классу некруглые стержни, конструктивной особенностью которых является то, что их поперечное сечение имеет некруглую форму, а длина превышает размеры поперечного сечения более чем в 2 раза.

Шатун входит в состав кривошипно-шатунного механизма. Кривошипно-шатунный механизм участвует в совершении рабочего цикла двигателя и преобразует возвратно-поступательное движение поршня, воспринимающего силу давления расширяющихся газов, во вращательное движение коленчатого вала. Он состоит из следующих деталей : цилиндра, поршня с поршневыми кольцами, поршневого пальца, шатуна с подшипником и коленчатого вала с подшипником и маховиком.

Детали кривошипно-шатунного механизма воспринимают большое давление газов, возникающих при сгорании топлива в камере сгорания(70-80 кн.), работают в условиях высоких температур и при большой частоте вращения коленчатого вала, в ряде случаев превышающей 2000 об/мин. Чтобы детали двигателя могли длительное время работать в таких тяжелых условиях, их изготавливают из прочных металлов и их сплавов, а детали из чёрных металлов (стали и чугуна), кроме того, подвергают специальной термической обработке.

Шатун двигателя, соединяющий поршень с коленчатым валом, штампуют из стали . Он состоит из верхней и нижней головок и стержня. Верхняя, неразъёмная головка служит для соединения с поршнем, в неё входит поршневой палец. Для уменьшения трения пальца о шатун в верхнюю головку запрессована бронзовая втулка. Нижняя, разъёмная головка шатуна охватывает шейку коленчатого вала. С целью уменьшения трения шатуна о шейку в нижнюю головку устанавливают вкладыши -стальные пластины, рабочая поверхность которых, прилегающая к шейке вала, покрыта тонким слоем свинцовой бронзы или специальным алюминиевым сплавом. Нижняя головка ша-

туна

и её крышка соединяются шатунными

болтами, гайки которых после затяжки

шплинтуют.

туна

и её крышка соединяются шатунными

болтами, гайки которых после затяжки

шплинтуют.

Шатун передаёт усилие от поршня на коленчатый вал. Совершая сложное колебательное движение, шатун участвует в преобразовании возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Он совершает сложное движение: верхняя его головка движется прямолинейно вместе с поршнем, а нижняя вращается вместе с шатунной шейкой коленчатого вала. К конструкции шатуна предъявляют следующие требования: высокая прочность и жесткость, простота конструкции, возможность прохода кривошипной головки через цилиндр при сборе двигателя. Стержень шатуна работает на продольный изгиб, поэтому его форма в значительной мере определяет жёсткость шатуна. Учитывая требования снижения массы, наиболее рациональным является двутавровое сечение стержня. Деформации стержня шатуна в плоскости его сечения перпендикулярной к ней различны вследствие неодинакового закрепления концов шатуна. Площадь сечения стержня в направлении большой головки увеличивается, что , обеспечивает плавный переход и приводит к снижению концентрации напряжений.

К верхней и нижней головкам шатуна подводится масло: к нижней головке- через канал в коленчатом вале, а к верхней — через прорезь. Из нижней головки масло через отверстие выбрызгивается на стенки цилиндров.

Технические условия изготовления шатунов подчиняются ГОСТ 845-73.Настоящий стандарт распространяется на стальные шатуны (в сборе) автомобильных дизельных и карбюраторных двигателей. Шатуны и их крышки имеют твёрдость 217…285 НВ. Шероховатость внутренней поверхности втулки поршневой головки не менее 8 квалитета точности по ГОСТ 2789-43.Отклонение от параллельности торцевой головки шатуна под вкладыши в кривошипной головке шатуна. Отклонение не должно превышать 0,04 мм на длине 100 мм.

Торцы кривошипной головки взаимно параллельны в пределах допуска на ширину головки и перпендикулярны оси отверстия под вкладыши в ней.

Отклонение

от перпендикулярности не должно превышать

0,05мм на длине 100мм.

Отклонение от цилиндричности по ГОСТ

301-73 отверстия втулки запрессованной

в поршневую головку шатуна после

окончательной обработки не

должны превышать 0,0025мм. Отклонение от

цилиндричности отверстия под

вкладыши не должны превышать 0,04мм.

Каждый должен быть принят отделом

технического контроля предприятия-изготовителя.

Отклонение

от перпендикулярности не должно превышать

0,05мм на длине 100мм.

Отклонение от цилиндричности по ГОСТ

301-73 отверстия втулки запрессованной

в поршневую головку шатуна после

окончательной обработки не

должны превышать 0,0025мм. Отклонение от

цилиндричности отверстия под

вкладыши не должны превышать 0,04мм.

Каждый должен быть принят отделом

технического контроля предприятия-изготовителя.

Шатун.

Шатун служит для шарнирного соединения коленчатого вала или кривошипа с поршневой группой. Сборка шатуна начинается с запрессовки втулки в головку 3 шатуна.

Втулку устанавливают так, чтобы канавка 1, предназначенная для смазки пальца, находилась против отверстия 5. Это возможно при условии, если торцы втулки 2 будут запрессованы заподлицо с торцом верхней головки шатуна. Втулки при запрессовке в отверстие шатуна несколько сжимаются. Для исправления этого недостатка после запрессовки выполняют чистовое растачивание или протягивание или развертывают двумя-тремя развертками отверстие втулки.

После

запрессовки втулки в головку шатуна

приступают к сборке вкладышей шатуна.

Начинают с проверки параллельности

плоскостей разъема вкладышей 9 и 10

по высоте на краску: при параллельности

плоскостей вкладышей пятна краски

должны располагаться по всей плоскости

разъема с обеих сторон и не должно быть

качания на плите. Если плоскости не

параллельны, их пришабривают.

Допустимая величина выступающих торцов

вкладышей

из тела шатуна указывается в сб. чертежах

(обычно 0,05-0,15 мм).

После

запрессовки втулки в головку шатуна

приступают к сборке вкладышей шатуна.

Начинают с проверки параллельности

плоскостей разъема вкладышей 9 и 10

по высоте на краску: при параллельности

плоскостей вкладышей пятна краски

должны располагаться по всей плоскости

разъема с обеих сторон и не должно быть

качания на плите. Если плоскости не

параллельны, их пришабривают.

Допустимая величина выступающих торцов

вкладышей

из тела шатуна указывается в сб. чертежах

(обычно 0,05-0,15 мм).

После запрессовки вкладышей в головку и крышку 8 шатуна их соединяют вместе болтами 4 и гайками 7. Предварительно укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок 6 толщиной до 0.05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4-5 мм. После сборки шатуна проверяют отверстия шатуна индикаторным нутромером на овальность и конусообразность, а затем проверяют шатуны на прямолинейность.

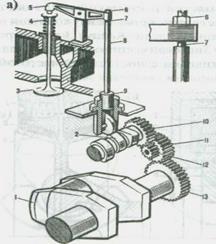

На прямолинейность шатуны проверяют на специальном приборе следующим образом: шатун 6 верхней головкой 5 устанавливают на контрольный палец 4 с конусом, а нижний — на палец 7 контрольной плиты 2, и, завернув винт 8, зажимают шатун на пальце. Затем устанавливают на цилиндрические пояски контрольного пальца 4 призму (калибр) 3 и подводят его так, чтобы штифты касались плоскости плиты 2. Если шатун прямолинеен, то все три штифта призмы 3 будут касаться плиты. Если шатун согнут, то касаться плиты будет либо один верхний штифт, либо два нижних. У шатуна будут касаться плиты верхний и один из нижних штифтов.

Величину скрученности и погнутости шатуна определяют щупом 1 по величине зазора между плитой и штифтами. Зазор не должен превышать 0,05 мм.

Если шатун имеет двойной изгиб, который указанным выше способом обнаружить нельзя, то его проверяют так: зажимают шатун на пальце контрольной плиты, выдвигают ограничитель до упора в торец нижней головки шатуна и закрепляют эту головку винтом. Затем, замерив глубиномером

расстояние от

торца верхней головки до плоскости

плиты, снимают

шатун с прибора и поворачивают на 180°,

подводят до упора в ограничитель

торцом с другой стороны нижней головки

и делают второй замер.

расстояние от

торца верхней головки до плоскости

плиты, снимают

шатун с прибора и поворачивают на 180°,

подводят до упора в ограничитель

торцом с другой стороны нижней головки

и делают второй замер.

Скрытые трещины обнаруживают на специальных установках (рентгеновские и ультразвуковые), а иногда менее совершенным способом -постукиванием молотком по различным участкам шатуна.

По ремонту китайских мопедов: Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) служит для преобразования возвратно поступательного движения поршня во вращательное движение коленчатого вала. Конструкция КШМ представлена на рис. 2.3деталировка — на рис 2.4.

Механизм состоит из цилиндра (рис. 2.5),

головки цилиндра (рис. 2.10),

поршня 5 (рис.2.4) с поршневым пальцем 11 и поршневыми кольцами 2, 3, 4, коленчатого вала 9 с шатуном и кривошипной камеры (картера).Смазка кривошипно-шатунного механизма

осуществляется маслом. Давление в системе обеспечивает масляный насос (рис. 2.19).

Цилиндр

В цилиндре происходит сгорание топливной смеси. Его внутренняя поверхность служит направляющей для поршня и имеет низкую шероховатость и высокий класс точности обработки поверхности (т.н. «зеркало цилиндра»). В цилиндр (рис. 2.5), отлитый из алюминиевого сплава, запрессована гильза, из специального чугуна.Сверху цилиндр закрывается головкой цилиндра, в которую вворачивается свеча зажигания. Внутри головка выполнена в форме сферической поверхности, и является камерой сгорания. Наружные поверхности цилиндра и головки цилиндра имеют тонкостенные ребра, предназначенные для

улучшения режима охлаждения двигателя при движении. Цилиндр, головка, картер соединяются шпильками, ввернутыми в половины картера и гайками. Для уплотнения между цилиндром и картером устанавливается прокладка из специального картона.

Поршень

В любом двигателе поршень — это тот элемент, который воспринимает давление газов, образующихся при сгорании топливной смеси и передает усилие на шатун. Поршень обладает высокой теплопроводностью и низким коэффициентом линейного расширения. В верхней части поршня имеются три кольцевые канавки, в которых помещаются два компрессионных и одно маслосъемное кольца. Поршень соединен с верхней головкой шатуна при помощи пальца 6 (рис. 2.4), который фиксируется от осевого смещения в бобышках стопорными кольцами 7. Долговечность работы сопряженной пары цилиндр-поршень зависит от того, насколько точно подобрана эта пара. По технологическим причинам невозможно изготовить все цилиндры и все поршни совершенно одинаковыми. Поэтому цилиндры и поршни после изготовления тщательно измеряются и сортируются на размерные группы. Детали в каждой

из размерных групп отличаются между собой не более, чем на 0,01 мм. Каждая из групп имеет определенную маркировку. При сборке необходимо подбирать поршни и цилиндры из соответствующих друг другу размерных групп.

При работе двигателя поршень нагревается и расширяется гораздо быстрее, чем цилиндр. Поэтому между поршнем и цилиндром имеется специальный зазор для предотвращения заклинивания поршня в цилиндре во время работы двигателя.

Поршневые кольца

В комплект колец входят два компрессионных — верхнее 2 (рис. 2.4) и нижнее 3, маслосъемное 4 кольца. Компрессионные кольца изготавливаются из легированного чугуна, служат для обеспечения постоянного контакта с рабочей поверхностью цилиндра с целью поддержания

повышенного давления при сжатии рабочей смеси и разряжения при всасывании смеси.

Кольца должны быть упругими и плотно прилегать к стенкам цилиндра. Для этого их делают с разрезом. Разрез поршневых колец называется замком. Кольца при работе двигателя нагреваются, поэтому в замке должен быть зазор в пределах 0,15-0,2 мм. Маслосъемное кольцо служит для снятия излишков смазки со стенок цилиндра и возвращения их в картер двигателя.

Поршневой палец

Поршневой палец соединяет поршень с шатуном, передавая усилия, воспринимаемые поршнем. Материал и термическая обработка пальца подобраны таким образом, чтобы он мог выдерживать значительные нагрузки. Для уменьшения общей массы палец изготавливается пустотелым. Осевое перемещение пальца ограничивается стопорными кольцами, установленными в выборках поршня.

Шатун

Шатун служит для передачи усилия от поршня к коленчатому валу. Он имеет верхнюю головку 1 (рис. 2.8),

которой шатун соединен через палец с поршнем, стержень 2 и нижнюю головку 3, служащую для соединения с коленчатым валом. В верхней головке шатуна имеются отверстия для

смазки поршневого пальца, а к подшипнику нижней головки шатуна смазка подается по двум выемкам, расположенным на боковой поверхности шатуна.

Коленчатый вал

Коленчатый вал (рис. 2.9) воспринимает усилие, передаваемое шатуном от поршня, и передает его далее через механизмы трансмиссии на заднее колесо мопеда.

Коленчатый вал мопеда неразъемный и состоит из правой и левой цапф. Щеки цапф являются

противовесами коленчатого вала. Коленчатый вал вращается на шарикоподшипниках. В верхнюю головку шатуна запрессована втулка под поршневой палец. Для смазки пальца в

верхней головке шатуна имеется паз. Подшипник нижней головки шатуна — роликовый, игольчатый 253013. На левой цапфе коленчатого вала расположено сцепление, а на правой — маховик, который уменьшает неравномерность вращения коленчатого вала, а также облегчает

пуск двигателя и начало движения мопеда с места.

Головка цилиндра

Головка цилиндра представляет собой камеру, в которой происходит сгорание предварительно сжатой топливной смеси (камера сгорания). В верхней части головки расположены впускное и выпускное отверстия, открываемые и закрываемые специальными клапанами в соответствии с фазами работы двигателя, в центре камеры находится резьбовое отверстие для свечи.

Устройство Автомобиля — Билет№14(часть1)

1. Назначение, устройство поршня, поршневых колец, поршнего пальца, шатуна, коленчатого вала.

Поршень воспринимает давление газов в цилиндре во время рабочего хода и выполняет вспомогательные такты (впуск, сжатие и выпуск).

УСТРОЙСТВО ПОРШНЯ 1. Днище 2. Юбка 3. Бобышки 4. Проточки под кольца 5. Отверстия для отвода масла от маслосъёмного кольца 6. Отверстие под поршневой палец 7. Тепловая прорезь (на некоторых поршнях) 8. Камера сгорания (если она выполнена в поршне) 9. Метки размерной группы 10. Метка направления (для установки поршня) |

Поршневые кольца двигателя предназначены для предотвращения утечки газа через тепловой зазор, который должен быть оставлен между цилиндром и поршнем для обеспечения свободного хода.

Поршневой палец служит для шарнирного, подвижного, соединения поршня с шатуном.

Он выполнен в виде пустотелого цилиндра.

Шатун предназначен для передачи усилия от поршня к коленчатому валу, при основном такте (рабочий ход), и для передачи усилия от коленчатого вала поршню при вспомогательных тактах.

1. Верхняя головка шатуна 2. Нижняя головка шатуна 3. Шейка шатуна 4. Подшипник скольжения (втулка) 5. Болты 6. Крышка шатуна В верхнюю головку стального шатуна запрессовывается бронзовая втулка — подшипник скольжения (4). В верхней точке шатуна имеется отверстие, по которому подается смазка, для смазки пары палец — шатун. В некоторых мощных дизелях смазка пальца происходит через канал в шейке, который соединяет смазывающую полость нижней головки шатуна с верхней. Шейка шатуна (3) имеет двутавровое сечение, благодаря которому снижается масса шатуна без уменьшения прочности шейки. Нижняя головка разъемная для установки шатуна на коленчатый вал. Устанавливается шатун на колечатый вал через подшипники скольжения вкладыши. На некоторых двигателях через подшипники качения. |

Коленчатый вал предназначен для передачи усилия от шатуна на трансмиссию, преобразования сложного движения шатуна во вращательное. А также обеспечивает движение поршней во вспомогательных тактах. Устройство:

1. Коренные шейки

2. Шатунные шейки

3. Противовесы

4. Щечки

5. Хвостовик

6. Фланец (для установки маховика)

7. Каналы для подвода масла

8. Грязевые камеры

9. Полукольца

Коренные шейки крепится к картеру двигателя, они являются опорными. На шатунные шейки устанавливаются шатуны. Для устранения дисбаланса от вращения неуравновешенных масс шатуна и шатунных шеек с противоположной стороны установлены противовесы. Через каналы к шейкам подается масло из системы смазки. Грязевые камеры (8) улавливают продукты износа, за счет центробежных сил. Полукольца (9) фиксируют коленчатый вал от осевых перемещений. Щечки соединяют коренные и шатунные шейки. На хвостовик (5) устанавливают шестерни шкивы для привода различных механизмов и систем

2. Устройство и работа привода сцепления, его регулировка.

Сцепление предназначено для кратковременного отсоединения двигателя от трансмиссии и плавного их соединения при переключении передач, а также предохранения элементов трансмиссии от перегрузок. Сцепление автомобиля располагается между двигателем и коробкой передач

Однодисковое сцепление имеет следующее устройство:

· маховик;

· картер сцепления;

· нажимной диск;

· ведомый диск;

· диафрагменная пружина;

· подшипник выключения сцепления;

· муфта выключения;

· вилка сцепления.

Маховик устанавливается на коленчатом вале двигателя. Он выполняет роль ведущего диска. На современных автомобилях применяется, как правило двухмассовый маховик.

В картере сцепления размещаются конструктивные элементы сцепления. Картер сцепления крепиться болтами к двигателю

Нажимной диск (обиходное название — корзина сцепления) прижимает ведомый диск к маховику и при необходимости освобождает его от давления. Он оснащен диафрагменной пружиной.

Диафрагменная пружина представляет собой металлические упругие лепестки, закрепленные по окружности нажимного диска.

Ведомый диск располагается между маховиком и нажимным диском. Ступица ведомого диска соединяется шлицами с первичным валом коробки передач и может перемещаться по ним. На ведомом диске с двух сторон установлены фрикционные накладки. Для обеспечения плавности включения сцепления в ступице ведомого диска размещены демпферные пружины.

Подшипник выключения сцепления (обиходное название выжимной подшипник) воздействует на лепестки диафрагменной пружины. Подшипник располагается на муфте выключения.

Перемещение муфты с подшипником обеспечивает вилка сцепления

Принцип работы сцепления

Однодисковое сухое сцепление постоянно включено.

При нажатии на педаль сцепления привод сцепления перемещает вилку сцепления, которая воздействует на подшипник сцепления. Подшипник нажимает на лепестки диафрагменной пружины нажимного диска. Лепестки диафрагменной пружины отводят нажимной диск от ведомого диска. Передача крутящего момента от двигателя к коробке передач прекращается.

При отпускании педали сцепления диафрагменная пружина приводит нажимной диск в контакт с ведомым диском и через него в контакт с маховиком. Крутящий момент за счет сил трения передается от двигателя к коробке передач.

Назначение и конструкция шатунов.

⇐ ПредыдущаяСтр 4 из 16Следующая ⇒Механизм движения служит для передачи энергии расширяющих газов на коленчатый вал дизеля, т.е. для преобразования поступательного движения поршня во вращательное вала.

В тронковых двигателях это осуществляется с помощью шатуна, соединяющего поршень с кривошипом коленвала.

Материал шатунов- углеродистая и легированная сталь.

Способ изготовления- ковка или штамповка.

Шатун состоит из трех основных частей- верхней головки, стержня (штока) и

нижней (мотылевой) головки

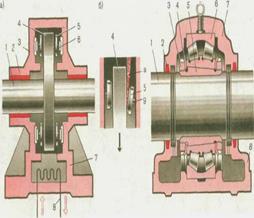

Разъемная нижняя головка шатуна.

1 вкладыши мотылевые

2,3 нижняя головка шатуна(мотыль).

1 верхняя головка шатуна. 2 вкладыши мотылевые. 3 корончатая гайка шатунного болта. 4 шатунный болт. 5 втулка головного подшипника. 6 Крышка нижней головки шатуна (мотыля). 7 шплинт гайки шатунного болта. 8 стопорный штифт шатунного болта.

Стержень шатуна может иметь сечения-круглые и двутавровые. В середине стержня делается отверстие для подвода масла от нижнего подшипника к головному на смазку поршневого пальца ,если предусмотренно конструкцией, охлаждение поршня. В маломощных ДВС иногда от не делают, но имеются отверстия в в верхней головке шатуна для смазки пальца от разбрызгивания масла в картере.

Стержень шатуна может иметь сечения-круглые и двутавровые. В середине стержня делается отверстие для подвода масла от нижнего подшипника к головному на смазку поршневого пальца ,если предусмотренно конструкцией, охлаждение поршня. В маломощных ДВС иногда от не делают, но имеются отверстия в в верхней головке шатуна для смазки пальца от разбрызгивания масла в картере.

в двс средней и большой мощности нижнюю головку делают отъемной, которая крепится к пятке стержня шатуна шатунными болтами (рисунок слева) или отдельными специальными болтами( рисунок справа).

в двс средней и большой мощности нижнюю головку делают отъемной, которая крепится к пятке стержня шатуна шатунными болтами (рисунок слева) или отдельными специальными болтами( рисунок справа).

На корпусе нижней головки ставят заводской номер и номер цилиндра.

Для увеличения площади вкладышей и снижения на них удельной нагрузки для высоконагруженных ДВС нижнюю головку делают с косым разъемом ( для обеспечения условий монтажа в цилиндр).

В современных двс затяжку шатунных болтов проводят гидравлическим приспособлением- специальным домкратом определенным давлением растягивается шпилька, от руки воротком закручивается круглая гайка и снимается давление гидравлического домкрата. Откручивание происходит в обратном порядке.

Как известно, кроме рядного расположения цилиндров на водном транспорте широко применяются V-образные двигателя различной мощности. В этих двигателях встречаются различные схемы компановки расположения цилиндров и, соответственно, расположения и присоединения шатунов к кривошипу коленчатого вала.

Схемы соединения шатунов V-образных двигателей.

Слева направо-

1. Шатуны левого и правого ряда цилиндров чередуются и установлены каждый на отдельной мотылевой шейке.

2. Шатуны левого и правого ряда установлены на одной мотылевой шейке,но каждый конструктивно имеет свою нижнюю головку.

3. Шатун правого ряда(основной) имеет прицепной шатун.

Судовые дизели мощностью, как правило, более 4000л.с., делают 2-х тактными и крейцкопфными. В такой конструкции поршень имеет шток, который соединяется с крейцкопфом,- механизмом, который скользит по направляющим упорам. К нему же крепится шатун верхней головкой шатуна.

Такие двигатели выше чем тронковые. Однако их преимущество в том, что боковая сила давления газов не воспринимается поверхностью втулки цилиндра, а воспринимается крейцкопфом, что увеличивает значительно срок службы цилиндро-поршневой группы. Подпоршневое пространство у таких ДВС отделено специальным сальником от картера и часто используется как продувочный насос (дополнительный механический наддув).

Шатунные болты

Шатунные болты тихоходных двигателей (например, двухтактных) изготовляют из углеродистых (стали 35, 40, 45 и др.), а также хромоникелевых среднеуглеродистых сталей. Для изготовления шатунных болтов быстроходных двигателей используют высокопрочные хромоникельмолибденовые (или вольфрамовые) и хромо-никель-молибдено-ванадиевые стали 40ХН2МА, 40Х2Н2МА, 38ХНЗМА, 36Х2Н2МФА. Шатунные болты автомобильных и тракторных двигателей изготовляют из сталей 40Х, 45Х, ЗОХМА, 35ХМ и др. Болты должны заходить в отверстие плотно, гайка по резьбе двигается без заеданий, легко. Часто один болт имеет средний, центрующий половинки подшипника, если нижняя головка отъемная то второй болт имеет центрующий поясок вверху-центрует пятку шатуна и верхнюю половину подшипника. Затяжка болтов должна проводится динамометрическим ключом для исключения перетяжки, что может привести к разрыву болта во время работы ДВС. Корончатая гайка должна быть после затяжки зашплинтована.

Шатунные болты тихоходных двигателей (например, двухтактных) изготовляют из углеродистых (стали 35, 40, 45 и др.), а также хромоникелевых среднеуглеродистых сталей. Для изготовления шатунных болтов быстроходных двигателей используют высокопрочные хромоникельмолибденовые (или вольфрамовые) и хромо-никель-молибдено-ванадиевые стали 40ХН2МА, 40Х2Н2МА, 38ХНЗМА, 36Х2Н2МФА. Шатунные болты автомобильных и тракторных двигателей изготовляют из сталей 40Х, 45Х, ЗОХМА, 35ХМ и др. Болты должны заходить в отверстие плотно, гайка по резьбе двигается без заеданий, легко. Часто один болт имеет средний, центрующий половинки подшипника, если нижняя головка отъемная то второй болт имеет центрующий поясок вверху-центрует пятку шатуна и верхнюю половину подшипника. Затяжка болтов должна проводится динамометрическим ключом для исключения перетяжки, что может привести к разрыву болта во время работы ДВС. Корончатая гайка должна быть после затяжки зашплинтована.

Шатунные подшипники быстроходных ДВС часто соединяются болтами или шпильками и стопорятся специальными пастами.

Шатунные вкладыши.

Конструктивно шатунные вкладыши мало чем отличаются от рамовых. На некоторых дизелях они взаимозаменяемы с рамовыми.

Конструктивно шатунные вкладыши мало чем отличаются от рамовых. На некоторых дизелях они взаимозаменяемы с рамовыми.

От проворачивания имеют *усики*, которые заходят в постель вкладыша, но может быть вырез в торцах вкладыша для стопорения шатунным болтом. Затягиваются вкладыши с натягом 0.1-0.3 мм. В верхнем вкладыше, имеющем наибольшую нагрузку распределительную канавку для масла, как правило, не делают.

На старых моделях судовых дизелей антифрикционный слой из баббита, залитого в корпус нижнего подшипника. Перед установкой такой подшипник требует дополнительной шабровки (подгонки прилегания по шейке вала). Между половинками вставлялись специальные калиброванные прокладки из фольги для регулировки масляного зазора.

На современных судовых ДВС применяются трехслойные вкладыши, выдерживающие большие нагрузки, но требующие качественного смазочного масла.

Такие вкладыши не требуют подгонки при установке, запрещено замерять зазор щупом (только индикатором или обмером), и устанавливать прокладки для регулировки зазора.

Сквозь белый металл просвечивается медный слой более 50 % по площади-вкладыши требуют замены.

Сквозь белый металл просвечивается медный слой более 50 % по площади-вкладыши требуют замены.

Ответить на следующие вопросы:

1. какое назначение поршня?

2. что такое составной поршень?

3. от чего зависит форма днища поршня.?

4. каково назначение и конструкции поршневых колец?

5 какова цель и способы охлаждения поршней?

6. назначение и конструкции, способы крепления поршневого пальца?

7. назначение и конструкции шатунов.

8. назначение и конструкции шатунных болтов.

Тема 1.5 2012 Коленчатый вал ДВС. Крутильные колебания и демпферы,

Маховики.

Поступательное движение поршня при помощи кривошипно –шатунного механизма превращается во вращательное движение коленчатого вала. В рамовых (коренных) шейках коленвал вращается под действием сил газов в процессе сгорания топлива, действующих на поршень ,шатун и на кривошип коленвала.

Изготавливают коленвалы ковкой или штамповкой, цельными или составными (для мощных дизелей.). Для повышения износоустойчивости шеек их обычно подвергают поверхностной закалке ТВЧ.

Материал коленчатых валов:

1— углеродистая сталь 35,40,50,35Г,45Г ( для МОД и СОД средней мощности.

2— Легированная сталь 40ХН, 40ХНВА и др. ( для ВОД и мощных СОД).

3— Высокопрочный модифицированный чугун со сферическим графитом

Конструктивно коленвал состоит из:

Конструктивно коленвал состоит из:

1—- рамовая (коренная шейка.

2—- щека кривошипа ( другие названия- колено,мотыль).

3—- шейка кривошипа.

Щеки вала могут быть прямоугольной ,овальной и круглой формы. Две щеки и шейка образуют кривошип, число которых соответствует числу цилиндров дизеля. Во избежание концентрации напряжений переход от шейки к щеке делается строго по определенному радиусу и называется галтелью. В рамовой и шатунной шейке имеются сквозные отверстия, которые соединяются между собой каналом в щеке. Тем самым обеспечивается подвод масла к шатунному, затем к головному подшипнику

Щеки вала могут быть прямоугольной ,овальной и круглой формы. Две щеки и шейка образуют кривошип, число которых соответствует числу цилиндров дизеля. Во избежание концентрации напряжений переход от шейки к щеке делается строго по определенному радиусу и называется галтелью. В рамовой и шатунной шейке имеются сквозные отверстия, которые соединяются между собой каналом в щеке. Тем самым обеспечивается подвод масла к шатунному, затем к головному подшипнику

Угол заклинки кривошипов и порядок вспышек в цилиндрах выбирается из условий наибольшей равномерности вращающего момента, уравновешивания ,равномерной нагрузки на рамовые подшипники и зависит от количества цилиндров дизеля. Для 4-х тактного ДВС угол заклинки равен =720\Z, для 2-х тактного 360\z,

Угол заклинки кривошипов и порядок вспышек в цилиндрах выбирается из условий наибольшей равномерности вращающего момента, уравновешивания ,равномерной нагрузки на рамовые подшипники и зависит от количества цилиндров дизеля. Для 4-х тактного ДВС угол заклинки равен =720\Z, для 2-х тактного 360\z,

Где z- число цилиндров.

На щеках коленвала часто устанавливают противовесы для компенсации влияния сил инерций. Коленвалы небольших размеров изготовляют вместе с противовесами, затем подвергают баллансировке ( высверлен металл). На коленвалах больших размеров устанавливают съемные противовесы закрепленные на болтах.

На щеках коленвала часто устанавливают противовесы для компенсации влияния сил инерций. Коленвалы небольших размеров изготовляют вместе с противовесами, затем подвергают баллансировке ( высверлен металл). На коленвалах больших размеров устанавливают съемные противовесы закрепленные на болтах.

Кормовой конец коленвала имеет фланец, к которому крепится маховик на призонных болтах, и потребитель (валопровод, генератор и т.д.). Носовой конец используется для привода навешенных механизмов ( насосы систем охлаждения и смазки, навесной компрессор и т.д.), для этого на нем установлена приводная шестерня. Иногда на носовом конце устанавливают муфту отбора мощности- устройство позволяющее подключать, когда необходимо, еще один дополнительный потребитель (например ходовой электрогенератор, пожарный насос и т.д.).

Чтобы предотвратить просачивание масла после концевого рамового подшипника находится маслосбрасывающий гребень. В месте выхода коленвала из двигателя устанавливают сальниковое уплотнение ( монжету или войлочное уплотняющее кольцо). У нереверсивных двигателей предусматривается на валу со стороны концевого подшипника перед сальником маслосгонная резьба.

Маховик

Маховик или так называемое маховое колесо, представляет собой устройство из массивного диска (тяжелое колесо), расположенное на валу двигателя. Основное назначение маховика заключается в накапливании кинетической энергии движения. С помощью этой накопленной энергии он выводит поршни из мертвых точек и создает равномерность вращения коленчатого вала.

Маховик или так называемое маховое колесо, представляет собой устройство из массивного диска (тяжелое колесо), расположенное на валу двигателя. Основное назначение маховика заключается в накапливании кинетической энергии движения. С помощью этой накопленной энергии он выводит поршни из мертвых точек и создает равномерность вращения коленчатого вала.

Маховик изготавливают путем отливки из чугуна. При стартерном запуске ДВС на обод маховика напрессовывают зубчатый венец (изготовленный из стали), который вращается вместе с маховиком и используется при пуске двигателя от шестерни стартера. Габариты маховика определяют допустимыми отклонениями от номинальной частоты вращения кинетической энергии, которую маховик должен отдать машине в заданное время.

Маховик изготавливают путем отливки из чугуна. При стартерном запуске ДВС на обод маховика напрессовывают зубчатый венец (изготовленный из стали), который вращается вместе с маховиком и используется при пуске двигателя от шестерни стартера. Габариты маховика определяют допустимыми отклонениями от номинальной частоты вращения кинетической энергии, которую маховик должен отдать машине в заданное время.

. Энергия, которая аккумулируется маховиком, соответствует пропорциям его массе и квадрату скорости её вращения. Так как скорость больше, чем больше удаление массы от оси вращения маховика, ему обычно придают форму колеса с массивным ободом.

По окружности маховика наносится градуировка 360 град., котороя используется для регулировочных работ ( согласование распредвала с коленвалом, проверка и регулировка фаз газораспределения, угла опережения подачи топлива, угол открытия воздушного пускового клапана.). со стороны маховика снимается полезная мощность двигателя, т.е. к нему подключаются потребители энергии ДВС.

Демпферы (гасители крутильных колебаний)

Демпфер служит для ограничения напряжений , возникающих в коленчатом вале и валопроводе в результате резонанса крутильных собственных и вынужденных ( частоты вспышек в цилиндрах) колебаний. По конструкции существуют два типа демпферов:

1.. Жидкостные— энергия крутильных колебаний переходит в тепловую энергию жидкости (обычно селиконового масла). В корпусе демпфера находится свободно установленный обод (маховик гасителя). Зазоры между корпусом и ободом заполнены густым селиконовым маслом. Во время резонанса обод не успевает за корпусом, жидкость его задерживает и нагревается- тем самым уменьшаются значения напряжений в валах.

1.. Жидкостные— энергия крутильных колебаний переходит в тепловую энергию жидкости (обычно селиконового масла). В корпусе демпфера находится свободно установленный обод (маховик гасителя). Зазоры между корпусом и ободом заполнены густым селиконовым маслом. Во время резонанса обод не успевает за корпусом, жидкость его задерживает и нагревается- тем самым уменьшаются значения напряжений в валах.

2.. в механическом демпфере масса установлена в корпусе на пружинах- энергия крутильных колебаний во время резонанса переходит в энергию пружин.

2.. в механическом демпфере масса установлена в корпусе на пружинах- энергия крутильных колебаний во время резонанса переходит в энергию пружин.

Резонанс собственных и вынужденных колебаний может наступить только на определенных оборотах. Такие обороты называются критическими. Если эти обороты находятся в зоне рабочих оборотов двигателя, то на тахометре их выделяют красным сектором-работать на критических оборотах запрещено и нужно их быстро проходить. Работа ДВС на критических оборотах характеризуется сильной вибрацией двигателя, валопровода и может привести к поломке коленвала или валопровода.

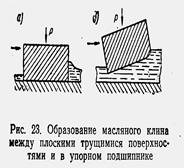

Упорный подшипник

Количество рамовых шеек на одну больше числа цилиндров. Для исключения осевого смещения коленвала один из рамовых подшипников выполняет роль упорного и имеет специальные боковые бурты с антифрикционным сплавом. В некоторых дизелях роль упорного подшипника выполняют специальные упорные полукольца и устанавливаются в одном из рамовых подшипников.

Количество рамовых шеек на одну больше числа цилиндров. Для исключения осевого смещения коленвала один из рамовых подшипников выполняет роль упорного и имеет специальные боковые бурты с антифрикционным сплавом. В некоторых дизелях роль упорного подшипника выполняют специальные упорные полукольца и устанавливаются в одном из рамовых подшипников.

. В главных дизелях при прямой передаче мощности на винт иногда на коленчатом валу отковывается специальный упорный гребень для упорного подшипника с дополнительной рамовой шейкой- первой от маховика. Встроенный упорный подшипник ( подшипник Митчелла) работает как подшипник скольжения за счет специальных сегментов с антифрикционным сплавом, прижимаемые по комплекту с обоих сторон гребня (переднего и заднего хода), которые передают упор винта на фундаментную раму и далее на судовой фундамент дизеля. В мощных силовых установках упорный подшипник устанавливается в отдельном корпусе на промежуточном валу. В редукторах при небольшой мощности иногда применяют роликовые упорные подшипники.

УПОРНЫЙ ПОДШИПНИК

УПОРНЫЙ ПОДШИПНИК

а\ —неправильная кромка. б\— правильная подрезанная кромка сегмента

слева- подшипник Митчелла сегменты

справа- роликовый подшипник подшипника Митчелла

справа- роликовый подшипник подшипника Митчелла

Тема 1.6 2012 механизм газораспределения, агрегаты продувки, газовыпускной тракт

Механизм газораспределения служит для управления процессами впуска воздуха в цилиндр и выпуска отработавших газов. В 4 –х тактных дизелях состоит из впускных и выпускных клапанов и механизма их привода. В 2-х тактных дизелях в зависимости от типа продувки газораспределение осуществляется поршнем открытием и закрытием продувочных и выпускных окон во втулке цилиндров(петлевая продувка), или с применением выпускного клапана (прямоточно- клапанная продувка).

Механизм газораспределения служит для управления процессами впуска воздуха в цилиндр и выпуска отработавших газов. В 4 –х тактных дизелях состоит из впускных и выпускных клапанов и механизма их привода. В 2-х тактных дизелях в зависимости от типа продувки газораспределение осуществляется поршнем открытием и закрытием продувочных и выпускных окон во втулке цилиндров(петлевая продувка), или с применением выпускного клапана (прямоточно- клапанная продувка).

В 4-х тактных двигателях

(рис а) всасывающий клапан открывается до прихода поршня в ВМТ (угол а) и закрывается после НМТ ( вращение по часовой стрелке). Это делается для лучшего наполнения цилиндра воздухом . В двигателях с высоким наддувом он может закрываться в НМТ. Далее следует такт сжатия , подача топлива в конце такта и процесс сгорания топлива. После прохождения ВМТ поршень под действием давления газов от сгоревшего топлива движется к НМТ, совершая полезную работу. Не доходя до НМТ открывается выпускной клапан ,с целью сброса давления в цилиндре, при движении поршня к ВМТ удаляются газы из цилиндра.

Углы открытия и закрытия клапанов газораспределения относительно мертвых точек называются фазами газораспределения.

От величины фаз газораспределения зависит качество очистки цилиндра от остаточных газов и наполнение его свежим зарядом воздуха.

От величины фаз газораспределения зависит качество очистки цилиндра от остаточных газов и наполнение его свежим зарядом воздуха.

Сумма углов открытия всасывающего клапана и закрытия выпускного( оба клапана открыты, но находятся в движении) называется углом перекрытия клапанов.

В 4-х тактных ДВС применяются две схемы привода клапанов газораспределения: с нижним расположением распредвала и с верхним.

Классическая схема привода клапанов с нижним расположением распределительного вала.

1..Коленвал 2.. Распредвал с кулачными шайбами

3.. клапан 4.. возвратная пружина клапана

3.. клапан 4.. возвратная пружина клапана

5.. коромысло клапана 6,7.. винт с гайкой регулировки теплового зазора 8.. штанга 9.. толкатель привода

10.. шестерня распредвала 11,12.. Промежуточные шестерни 13.. ведущая шестерня коленвала.

При вращении распредвала кулачок, набегая на толкатель через штангу и коромысло воздействует на шток клапана, открывая его. Закрытие клапана происходит под действием пружины.

В 4-х тактных двс частота вращения распределительного вала ровно в два раза меньше частоты вращения коленвала ( за 2 оборота коленвала по одному разу открываются каждый клапан).