Устройство двигателя внутреннего сгорания

Двигатель внутреннего сгорания – универсальный силовой агрегат, используемый практически во всех видах современного транспорта. Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей. Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Содержание

- Немного истории

- Как это работает

- Два такта

- Четыре такта

- Виды ДВС

- Бензиновые карбюраторные ДВС

- Бензиновые инжекторные ДВС

- Дизельные ДВС

- Пути дальнейшего развития ДВС

Немного истории

Принцип превращения возвратно-поступательного движения во вращательное, посредством использования кривошипно-шатунного механизма известен с 1769 года, когда француз Николя Жозеф Кюньо показал миру первый паровой автомобиль. В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

Все изменилось в тот момент, когда в поисках новых источников энергии человечество обратило свой взор на органическую жидкость — нефть. В стремлении повысить энергетические характеристики данного продукта, ученные и исследователи, проводя опыты по перегонке и дистилляции, получили неизвестное доселе вещество – бензин. Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Примерно в то же время Этьен Ленуар сконструировал первый газовый двигатель внутреннего сгорания, работавший по двухтактной схеме, и запатентовал его в 1880 году.

В 1885 году немецкий инженер Готтлиб Даймлер, в сотрудничестве с предпринимателем Вильгельмом Майбахом, разработал компактный бензиновый двигатель, уже через год нашедший свое применение в первых моделях автомобилей. Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива. Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива. Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

А в 1903 году братья Райт подняли в воздух свой первый самолет, оснащенный бензиновым двигателем Райт-Тейлор, с примитивной инжекторной схемой подачи топлива.

Как это работает

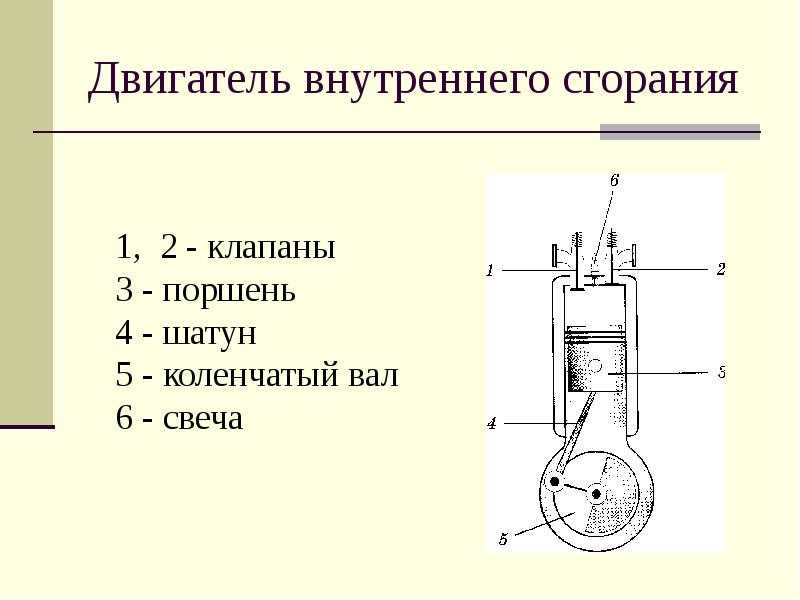

Общее устройство двигателя и основные принципы его работы станут понятны при изучении одноцилиндровой двухтактной модели.

Такой ДВС состоит из:

- камеры сгорания;

- поршня, соединенного с коленвалом посредством кривошипно-шатунного механизма;

- системы подачи и воспламенения топливно-воздушной смеси;

- клапана для удаления продуктов горения (выхлопных газов).

При пуске двигателя поршень начинает путь от верхней мертвой точки (ВМТ) к нижней (НМТ), за счет поворота коленвала. Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания. Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания. Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Данные пояснения станут более понятными при просмотре видео о работе двигателя внутреннего сгорания.

Два такта

Основным недостатком двухтактной схемы, в которой роль газораспределительного элемента играет поршень, является потеря рабочего вещества в момент удаления выхлопных газов. А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным. Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным. Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Четыре такта

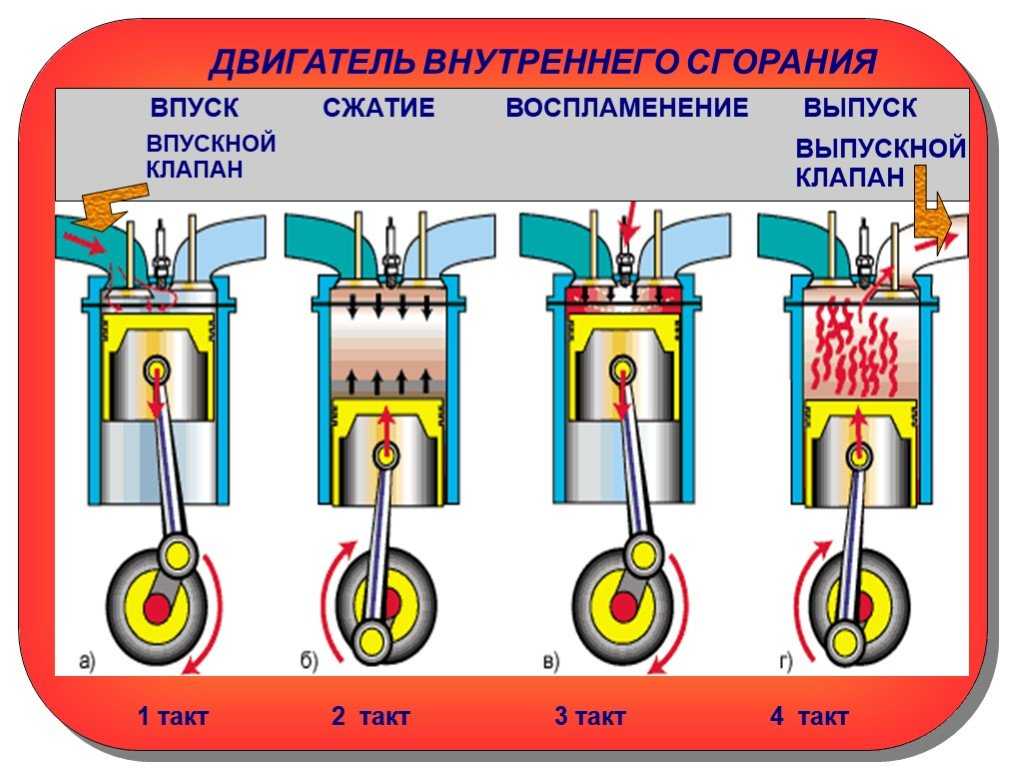

Описанных недостатков лишены четырехтактные ДВС, используемые в более «серьезной» технике. Каждая фаза работы такого двигателя (впуск смеси, ее сжатие, рабочий ход и выпуск отработанных газов), осуществляется при помощи газораспределительного механизма.

Разделение фаз работы ДВС очень условно. Инерционность отработавших газов, возникновение локальных вихрей и обратных потоков в зоне выхлопного клапана приводит к взаимному перекрыванию во времени процессов впрыска топливной смеси и удаления продуктов горения. Как результат, рабочее тело в камере сгорания загрязняется отработанными газами, вследствие чего меняются параметры горения ТВС, уменьшается теплоотдача, падает мощность.

Проблема была успешно решена путем механической синхронизации работы впускных и выпускных клапанов с оборотами коленвала. Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Но данная система управления газораспределением так же имеет свои недостатки. Оптимальный режим работы двигателя (минимальный расход топлива и максимальная мощность), может быть достигнут в достаточно узком диапазоне оборотов коленвала.

Развитие вычислительной техники и внедрение электронных блоков управления дало возможность успешно разрешить и эту задачу. Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

На основании видео не сложно сделать вывод, что современный автомобиль это огромное количество всевозможных датчиков.

Виды ДВС

Общее устройство двигателя остается неизменным достаточно долгое время. Основные различия касаются видов используемого топлива, систем приготовления топливно-воздушной смеси и схем ее воспламенения.

Рассмотрим три основных типа:

- бензиновые карбюраторные;

- бензиновые инжекторные;

- дизельные.

Бензиновые карбюраторные ДВС

Приготовление гомогенной (однородной по своему составу), топливно-воздушной смеси происходит путем распыления жидкого топлива в воздушном потоке, интенсивность которого регулируется степенью поворота дроссельной заслонки. Все операции по приготовлению смеси проводятся за пределами камеры сгорания двигателя. Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Историческая справка. Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания. Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания. Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Бензиновые инжекторные ДВС

Приготовление ТВС осуществляется в камере сгорания двигателя, путем распыления топлива инжекторными форсунками. Управление впрыском осуществляется электронным блоком или бортовым компьютером автомобиля. Мгновенная реакция управляющей системы на изменение режима работы двигателя обеспечивает стабильность работы и оптимальный расход топлива. Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Дизельные ДВС

Приготовление топливно-воздушной смеси происходит непосредственно в камере сгорания двигателя. По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива. Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники. Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива. Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники. Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Пути дальнейшего развития ДВС

Конструкторская мысль никогда не стоит на месте. Основные направления дальнейшего развития и усовершенствования двигателей внутреннего сгорания – повышение экономичности и минимизация вредных для экологии веществ в составе выхлопных газов. Применение слоистых топливных смесей, конструирование комбинированных и гибридных ДВС – лишь первые этапы долгого пути.

Двигатель (ДВС): устройство, принцип работы, классификация

Называть двигатель сердцем автомобиля – сравнение банальное, но точное. Можно сколько угодно перебирать подвеску, настраивать рулевое управление или совершенствовать тормоза – если мотор не в порядке, всё это превращается в пустую трату времени.

Сегодня на дорогах можно встретить автомобили разных поколений: и со старенькими карбюраторными ДВС, и с мощными дизельными моторами, управляемыми электроникой, и даже новейшие водородные двигатели, которые еще только начинают совершенствоваться. И во всём этом разнообразии довольно сложно сориентироваться, если не знать основ и принципов работы двигателя внутреннего сгорания.

Содержание

- Что такое ДВС и для чего он нужен?

- Устройство двигателя внутреннего сгорания

- Принцип работы двигателя

- Принцип работы четырехтактного двигателя

- Принцип работы двухтактного двигателя

- Классификация двигателей

- По рабочему циклу

- По типу конструкции

- По количеству цилиндров

- По расположению цилиндров

- По типу топлива

- По принципу работы ГРМ

- По принципу подачи воздуха

- Преимущества и недостатки ДВС

- Заключение

Что такое ДВС и для чего он нужен?

Устройство двигателяЧтобы транспорт ехал, что-то должно приводить его в движение. В разные времена это были запряженные животные, затем на смену пришли паровые и электродвигатели (да, прародители современных автомобилей появились даже раньше, чем традиционные ДВС), затем моторы, работающие на горючем топливе.

В разные времена это были запряженные животные, затем на смену пришли паровые и электродвигатели (да, прародители современных автомобилей появились даже раньше, чем традиционные ДВС), затем моторы, работающие на горючем топливе.

Современный двигатель внутреннего сгорания – это механизм, преобразующий энергию вспышки топлива (тепла) в механическую работу. Несмотря на достаточно громоздкую конструкцию, на сегодняшний день ДВС остается самым удобным источником энергии.

Электротранспорт, конечно, всё больше входит в обиход, но время его «заправки» сводит на нет все преимущества – канистру с электричеством в багажник не положишь.

Свое применение ДВС нашел во многих сферах: по одинаковому принципу работают автомобили, мотоциклы и скутеры, сельскохозяйственная и строительная техника, водный транспорт, двигатели самолетов, военная техника, газонокосилки… То есть, практически всё, что ездит или летает.

Устройство двигателя внутреннего сгорания

Несмотря на разнообразие типов и конструкций ДВС, принцип его устройства остается практически неизменным на любой технике. Конечно, отдельные элементы конструкции могут сильно отличаться на разных двигателях, но основные узлы и компоненты очень похожи между собой.

Конечно, отдельные элементы конструкции могут сильно отличаться на разных двигателях, но основные узлы и компоненты очень похожи между собой.

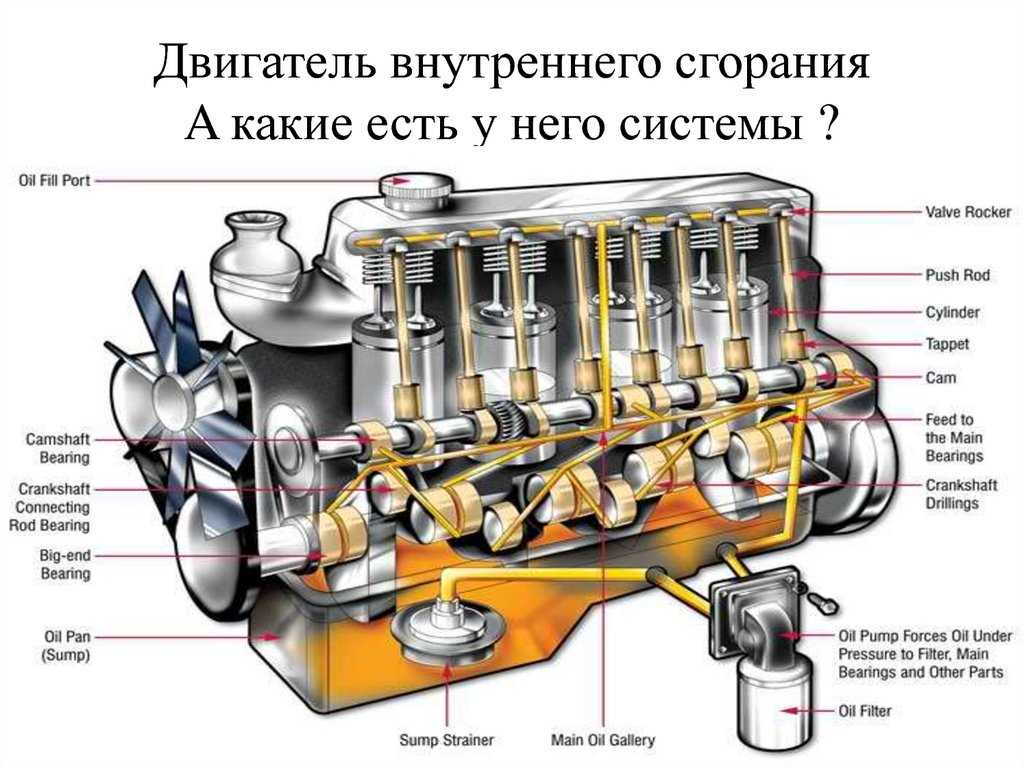

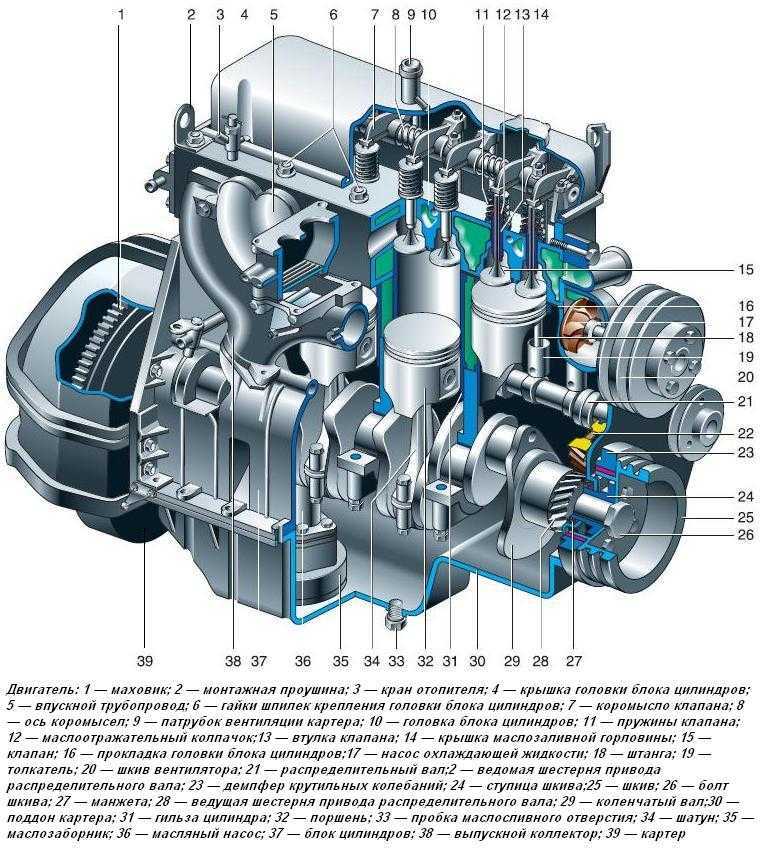

Итак, двигатель внутреннего сгорания состоит из таких конструктивных узлов.

- Блок цилиндров (БЦ) – «оболочка» ЦПГ и всего двигателя в целом, в том числе с рубашкой системы охлаждения.

Блок цилиндров

- Кривошипно-шатунный механизм, он же КШМ – узел, в котором происходит преобразование прямолинейного движения поршня во вращательное. Состоит из коленвала, поршней, шатунов, маховика, а также подшипников скольжения (вкладышей), на которые опирается коленвал и крепления шатунов. Кривошипно-шатунный механизм: 1 — цилиндр; 2 — маховик; 3 — шатунный подшипник; 4 — коленчатый вал; 5 — колено; 6 — коренной подшипник; 7 — шатун.

- Газораспределительный механизм (ГРМ) – это система подачи в цилиндры топливно-воздушной смеси и отвода выхлопных газов. Состоит из распредвалов, клапанов с коромыслами или штангами, ремня ГРМ, благодаря которому вся система работает синхронно с оборотами коленвала.

Газораспределительный механизм

- Система питания – это узел, в котором происходит подготовка топливно-воздушной смеси, которая затем подается в камеры сгорания. В зависимости от конструкции система подачи топлива может быть карбюраторной (одна форсунка на двигатель), инжекторной (форсунки установлены перед впускным клапаном каждого цилиндра), с непосредственным впрыском (форсунка установлена внутри камеры сгорания). Включает в себя топливный бак с фильтром и насосом, карбюратор (опционально), впускной коллектор, форсунки, ТНВД (в дизельных двигателях), воздухозаборника с воздушным фильтром.

- Система смазки двигателя – обеспечивает подачу смазки в каждый из узлов трения, а также на участки, требующие дополнительного охлаждения (например, на нижнюю часть поршней). Состоит из масляного насоса, подключенного к коленвалу, системы трубок и каналов, выходящих на пары трения, масляного фильтра, масляного поддона. В зависимости от конструкции различаются двигатели с «сухим» и «мокрым» картером.

У первых емкость для сбора моторного масла расположена отдельно, во вторых – непосредственно под двигателем.

У первых емкость для сбора моторного масла расположена отдельно, во вторых – непосредственно под двигателем.Система смазки двигателя: 1 – масляный насос; 2 – пробка сливного отверстия картера; 3 – маслоприемник; 4 – редукционный клапан; 5 – отверстие для смазывания распределительных шестерен; 6 – датчик сигнальной лампы аварийного давления масла; 7 – датчик указателя давления масла; 8 – кран масляного радиатора; 9 – масляный радиатор; 10 – масляный фильтр.

- Система зажигания – нужна для поджига топливной смеси в камере сгорания. Применяется только на бензиновых двигателях, поскольку дизтопливо воспламеняется само от сжатия. Включает в себя свечи зажигания, высоковольтные провода, катушки зажигания, а также распределитель (трамблер) на двигателях старого типа. В современных моторах система зажигания обходится без трамблера и даже без проводов: используется конструкция «катушка на свече».

Система зажигания двигателя: 1 – генератор; 2 – выключатель зажигания; 3 – распределитель зажигания; 4 – кулачок прерывателя; 5 – свечи зажигания; 6 – катушка зажигания; 7 – аккумуляторная батарея.

- Система охлаждения – заботится о поддержании заданной рабочей температуры двигателя. Жидкостная система охлаждения состоит из теплоносителя (охлаждающей жидкости, антифриза), рубашки охлаждения (сеть камер и каналов внутри блока цилиндров), теплообменника (радиатор охлаждения), водяного насоса и термостата.

- Электросистема – это источники энергии, необходимой для старта двигателя и поддержания его работы. К электросистеме относится аккумуляторная батарея, генератор, стартер, проводка и датчики работы двигателя.

- Выхлопная система – отводит продукты сгорания из двигателя, выполняет функцию доочистки выхлопных газов, регулирует звук работы мотора. Состоит из выпускного коллектора, катализатора и сажевого фильтра (опционально), резонатора, глушителя.

Каждая их этих частей постепенно развивается и совершенствуется в зависимости от запросов времени. Стремление к росту мощности сменилось поиском самых надежных и долговечных решений, затем на первое место вышла экономия топлива, а сегодня – забота о природе.

Принцип работы двигателя

Во всех ДВС, какой бы конструкции они ни были, используется один и тот же принцип работы. Это преобразование энергии теплового расширения при сгорании топлива сначала в прямолинейное, а затем во вращательное движение.

Принцип работы четырехтактного двигателя

Такты четырехтактного двигателяЧетырехтактные двигатели используются во всех автомобилях, крупной технике, авиации. Это так называемый классический вид ДВС, которому конструкторы уделяют всё свое внимание. Условно работу каждого цилиндра в ЦПГ можно разделить на 4 этапа (такта). Это впуск, сжатие, сгорание, выпуск. На видео, ниже, наглядно показано работу 4-тактного двигателя в 3Д анимации.

- На такте впуска поршень в цилиндре движется вниз, от клапанов к нижней мертвой точке (НМТ).

Когда он начинает опускаться, открывается впускной клапан и в цилиндр поступает топливно-воздушная смесь (или только воздух, если двигатель с непосредственным впрыском). При движении поршень сам «накачивает» нужный объем воздуха в камеру сгорания, если двигатель атмосферный, или воздух поступает под напором, если установлен турбонаддув.

Когда он начинает опускаться, открывается впускной клапан и в цилиндр поступает топливно-воздушная смесь (или только воздух, если двигатель с непосредственным впрыском). При движении поршень сам «накачивает» нужный объем воздуха в камеру сгорания, если двигатель атмосферный, или воздух поступает под напором, если установлен турбонаддув. - Дойдя до нижней мертвой точки поршень начинает подниматься. При этом впускной клапан закрывается, и при движении поршень сжимает воздух с распыленным в нём топливом до критического давления.

- Как только поршень условно доходит до верхней мертвой точки и компрессия становится максимальной, срабатывает свеча зажигания и топливо вспыхивает (дизтопливо зажигается при сжатии само, без искры). Микровзрыв от вспышки толкает поршень снова вниз, к НМТ.

- И на четвертом такте открывается выпускной клапан. Поршень снова движется вверх, выдавливая из камеры сгорания выхлопные газы в выпускной коллектор.

По сути, полезной работы в двигателе только один такт из четырех, когда при сгорании топлива создается избыточное давление, толкающее поршень. Остальные три такта нужны как вспомогательные, которые не дают импульса к движению, но на них расходуется энергия.

Остальные три такта нужны как вспомогательные, которые не дают импульса к движению, но на них расходуется энергия.

При таких условиях двигатель мог бы остановиться, когда кривошипно-шатунный механизм (КШМ) приходит к энергетическому равновесию. Но чтобы этого не произошло, используется большой маховик, соединенный с системой сцепления, и противовесы на коленвале, уравновешивающие нагрузки от работы поршней.

Принцип работы двухтактного двигателя

Такты двухтактного двигателяДвухтактные двигатели используются не слишком широко. В основном это моторы скутеров и мопедов, легких моторных лодок, газонокосилок. Весь рабочий процесс такого двигателя можно разделить на два основных этапа:

- В начале движения поршня снизу вверх (от нижней мертвой точки к верхней) в камеру сгорания поступает топливно-воздушная смесь. Поднимаясь, поршень сжимает ее до критической компрессии, и когда он находится в верхней мертвой точке, происходит поджиг.

- Сгорая, топливо толкает поршень вниз, при этом одновременно открывается доступ к выпускному коллектору и продукты сгорания выходят из цилиндра.

Как только поршень достигает нижней мертвой точки (НМТ), повторяется первый такт – впуск и сжатие одновременно.

Как только поршень достигает нижней мертвой точки (НМТ), повторяется первый такт – впуск и сжатие одновременно.

Казалось бы, двухтактный двигатель должен быть вдвое эффективней четырехтактного, ведь здесь на полезное действие приходится половина работы. Но в реальности мощность двухтактного двигателя намного ниже, чем хотелось бы, и причина этого кроется в несовершенном механизме газораспределения.

При сгорании топлива часть энергии уходит в выпускной коллектор, не выполняя никакой работы кроме нагрева. В итоге, двухтактные двигатели применяются только в маломощном транспорте и требуют особых моторных масел.

Классификация двигателей

Поскольку ДВС растут и совершенствуются уже более 100 лет, набралось довольно много их разновидностей. Классифицируют двигатели по разным признакам и свойствам.

По рабочему циклу

Это уже известное нам деление двигателей на двухтактные и четырехтактные.

- Двухтактные – один полный рабочий цикл состоит из двух этапов, при этом коленвал совершает один оборот;

- Четырехтактные – за один полный рабочий цикл проходит четыре этапа, а коленвал делает два оборота.

По типу конструкции

Есть два основных типа ДВС: поршневой и роторный.

- Поршневой – это тот самый привычный нам двигатель с поршнями, цилиндрами и коленвалом, который стоит практически в любом транспорте;

- Роторно-поршневой, он же двигатель Ванкеля – особый вид ДВС, в котором вместо поршня используется трехгранный ротор, а камера сгорания имеет овальную форму. Двигатель Ванкеля использовался в некоторых моделях автомобилей, но сложность производства и обслуживания заставила инженеров отказаться от применения этой конструкции.

По количеству цилиндров

В ЦПГ двигателя может устанавливаться от 1 до 16 цилиндров, для легковых автомобилей это обычно 3-8. Как правило, конструкторы предпочитают четное количество цилиндров, чтобы уравновесить циклы их работы. Самое известное исключение из правил – двигатель Ecoboost, разработанный концерном Ford, во многих моделях которого ставится как раз три цилиндра.

По расположению цилиндров

Компоновка ЦПГ не всегда рядная (хоть рядный двигатель – самый простой в ремонте и обслуживании). В зависимости от фантазии инженеров, двигатели делятся на несколько типов компоновки:

В зависимости от фантазии инженеров, двигатели делятся на несколько типов компоновки:

- Рядные – все цилиндры выстроены в один ряд и на один коленвал.

Работа рядного двигателя

- V-образные – два ряда цилиндров, установленные под углом от 45 до 90 градусов на один коленвал.

Работа V-образного двигателя

- VR-образные – два ряда цилиндров с маленьким углом развала, 10-20 градусов, установленные на один коленвал.

Работа VR-образного двигателя

- W-образные – представляют собой блок из 3 или 4 рядов цилиндров, установленных на один коленвал.

Работа W-образного двигателя

- U-образные – два параллельных ряда цилиндров, установленные на два коленвала, объединенных в один силовой блок.

Работа U-образного двигателя

- Оппозитные – с двумя рядами цилиндров, установленными горизонтально под 180 градусов друг к другу на один коленвал.

Работа оппозитного двигателя

- Встречные – особая конструкция двигателя, в котором на каждый цилиндр приходится два поршня, движущихся во встречных направлениях.

По сути, это одна цилиндро-поршневая группа, установленная на два коленвала.

По сути, это одна цилиндро-поршневая группа, установленная на два коленвала.Работа встречного двигателя

- Радиальные – с круговым размещением ЦПГ, установленной на коленвал, расположенный в центре.

В легковых автомобилях используются рядные, V-, VR-, W- и U-образные двигатели, а в некоторых моделях и оппозитные. А вот радиальные применяются в авиационной технике.

По типу топлива

Классика жанра здесь – бензиновые и дизельные двигатели. Набирают популярность газовые, постепенно совершенствуются гибридные и водородные.

- Бензиновые двигатели требуют поджига топливно-воздушной смеси. Для этого используются свечи и катушки зажигания, работающие синхронно с движением коленвала. Особенность бензиновых двигателей – способность развивать большую скорость;

- Дизельные двигатели работают по принципу самовоспламенения топливно-воздушной смеси. В них нет свечей зажигания, зато есть система прямого впрыска, требующая подачи топлива под большим давлением.

Для запуска двигателя используются свечи накаливания, которые предварительно подогревают воздух и отключаются после прогрева камеры сгорания. Дизельные двигатели способны развивать большую мощность, но не скорость, поэтому используются в тяжелой технике;

Для запуска двигателя используются свечи накаливания, которые предварительно подогревают воздух и отключаются после прогрева камеры сгорания. Дизельные двигатели способны развивать большую мощность, но не скорость, поэтому используются в тяжелой технике; - Газовые установки популярны за счет низкой стоимости сжиженного газа (по сравнению с бензином). Газовые двигатели работают при более высоких температурах, чем бензиновые или дизельные, что, в свою очередь, требует качественной работы системы охлаждения и особого моторного масла;

- Гибридные – это комбинация ДВС и электромотора. В стандартном режиме вождения задействован только электрический мотор, а ДВС задействуется при необходимости повысить нагрузку или подзарядить аккумуляторы;

- Водородные двигатели до недавнего времени были довольно опасны: кислород и водород, выработанные из воды путем электролиза, сгорали нестабильно и с риском детонации. Сравнительно недавно был найден другой способ использования водородно-кислородного соединения: водород заправляется в баки (причем заправка длится около 3 минут), кислород захватывается из воздуха, после чего они поступают на электрогенератор, а не в ДВС.

По сути, получается процесс, обратный процессу электролиза, в результате которого образуется электроэнергия и вода. Первым автомобилем с водородной силовой установкой стала Toyota Mirai.

По сути, получается процесс, обратный процессу электролиза, в результате которого образуется электроэнергия и вода. Первым автомобилем с водородной силовой установкой стала Toyota Mirai.

По принципу работы ГРМ

Ключевой элемент газораспределительного механизма – распредвал, объединенный с коленвалом двигателя с помощью ремня или цепи ГРМ. Распредвал за счет своей конструкции регулирует работу клапанов, и вся система работает синхронно с частотой оборотов двигателя. Обрыв ремня ГРМ – почти всегда путь на капремонт.

В зависимости от компоновки ЦПГ в двигателе может стоять 1 распредвал, если двигатель рядный, или 2-4 распредвала, если это V-образная компоновка.

Однако стандартная система ГРМ перестала отвечать современным требованиям к мощности и экономичности двигателей. И теперь, кроме стандартной механической системы, есть адаптивные системы, такие как Honda i-VTEC, VTEC-E и DOHC, Toyota VVT-i, Mitsubishi MIVEC, разработки компаний Volkswagen и Eco-Motors, а также пневматическая система ГРМ, установленная на Koenigsegg Regera и в перспективе добавляющая 30% мощности двигателю.

По принципу подачи воздуха

Еще одна классификация, которая часто встречается в обиходе: деление двигателей на атмосферные и турбированные.

- Атмосферный двигатель – это тот самый ДВС, который затягивает порцию воздуха при движении поршня в цилиндре вниз. Подача кислорода идет стандартным способом;

- Турбина (турбокомпрессор) – это дополнительная подкачка воздуха в камеру сгорания. Турбокомпрессор работает за счет потока выхлопных газов, вращающих турбину, которая, в свою очередь, нагнетает крыльчаткой воздух во впускной коллектор.

Турбированные двигатели имеют свои преимущества и недостатки: с одной стороны, чем больше воздуха, тем больше мощности может развить двигатель. С другой – эффект турбоямы способен серьезно попортить нервы любителю спортивной езды. Да и лишний узел – лишнее слабое место, так что турбированные двигатели (или битурбо, как называют мотор с двумя турбинами) нравятся далеко не всем. Иногда хорошо собранный атмосферник может «заткнуть за пояс» любой наддув.

- Если говорить о преимуществах двигателей внутреннего сгорания, то на первое место выйдет удобство для пользователя. За столетие бензиновой эпохи мы обросли сетью АЗС и даже не сомневаемся, что всегда будет возможность заправить машину и ехать дальше. Есть риск не встретить заправочную станцию – не беда, можно взять с собой бензин в канистрах. Именно инфраструктура делает использование ДВС таким комфортным.

- С другой стороны, заправка двигателя топливом занимает пару минут, проста и доступна. Залил бак – и едь себе дальше. Это не идет ни в какое сравнение с подзарядкой электромобиля.

- Способность служить долго при грамотном обслуживании – то, чем могут похвастаться знаменитые двигатели-миллионники. Регулярное своевременное ТО способно сохранить работоспособность мотора на очень долгий срок.

- И, конечно, не будем забывать про милый сердцу рев мощного мотора. Настоящий, честный, совершенно не похожий на озвучку современных электрокаров. Не зря же некоторые автоконцерны специально настраивали звук двигателей своих машин.

Какой же основной недостаток у ДВС?

- Конечно, это низкий КПД — в пределах 20-25%. Самый высокий на сегодняшний день показатель КПД среди ДВС – 38%, который выдал двигатель Toyota VVT-iE. По сравнению с этим электромоторы смотрятся гораздо выигрышней, особенно с системами рекуперативного торможения.

- Второй значительный минус – это общая сложность всей системы. Современные двигатели давно перестали быть такими «простачками», как описывается в схеме классического ДВС. Наоборот, требования к моторам становятся всё выше, сами моторы – более точными и сложными, появляются новые технологии и инженерные решения. Всё это дополнительно усложняет конструкцию двигателя, и чем она сложней, тем больше в ней слабых мест.

Так что, если раньше сосед дядя Вася перебирал двигатель своей «копейки» самостоятельно, но на новеньких современных машинах вряд ли кто-то полезет в тонкую систему ДВС без специального оборудования и инструментов.

И, наконец, нефтяная эра сама по себе отходит в прошлое. Не зря же растут требования к экологической безопасности транспорта, а заодно и эффективность солнечных батарей. Да, бензиновые и дизельные моторы еще не скоро исчезнут с улиц, но уже Европа борется за внедрение электромобилей, благодаря которым человечество когда-нибудь забудет слово «бензиновый смог».

Заключение

Несмотря на любые недостатки, ДВС остается «главным по транспорту». Химики придумывают новые моторные масла, инженеры разрабатывают новые системы ГРМ, а производители бензина не спешат снижать цены. Всё потому, что с удобством и автономностью привычных нам двигателей пока не может сравниться ни один вид транспорта.

Компоненты двигателя внутреннего сгорания

Чтение и знание того, как работает двигатель внутреннего сгорания , это нормально, но незнание его компонентов делает его бесполезным. Связанный компонент двигателя автомобиля заставляет волшебство работать под капотом, ну, для некоторых людей это выглядит как волшебство.

Автомобильный двигатель состоит из различных компонентов разных размеров, выполняющих различные функции. Эта статья ориентирована на распространенный тип автомобильного двигателя « двигатель внутреннего сгорания ».

Современный вариант деталей двигателя сочетает в себе как механические, так и электрические компоненты. Прочтите несколько важных статей о двигателях внутреннего сгорания…

Подробнее: Типы автомобильных двигателей

Автомобильные двигатели заключены в герметичный упругий металлический цилиндр. Он содержит целых шестнадцать цилиндров, но большинство современных автомобилей имеют от четырех до восьми цилиндров. Читая мои предыдущие статьи, вы поняли, что функция цилиндра заключается в том, чтобы открывать и закрывать по времени, позволяя топливу и воздуху поступать в камеру сгорания и выпускать выхлопные газы. ну, это уже объясненное содержание. Проверьте это по ссылке выше!

В этой статье я распространил список основных частей двигателя внутреннего сгорания и их схемы и их функции.

Подробнее: Понимание работы автомобильной коробки для мозга

Содержание

Эти детали автомобильного двигателя расположены в блоке цилиндров, также известном как блок цилиндров. Он содержит вкладыш или рукава вокруг него. Этот вкладыш изнашивается при работе и может быть легко заменен. Цилиндры имеют часть или пространство для движения поршня вверх и вниз, в результате чего происходит сгорание.

Как работает двигатель внутреннего сгорания…

Пожалуйста, включите JavaScript

Как работает двигатель внутреннего сгорания?!

Цилиндры характеризуются диаметром диаметра и ходом поршня. Отверстие — это внутренний диаметр, а ход — это эффективная длина вдоль поршня, совершающего возвратно-поступательное движение, т. Е. Движение поршня от ВМТ до НМТ, они являются самой верхней и самой нижней точкой хода.

В блоке цилиндров также имеется некоторое пустое пространство вокруг и между отдельными цилиндрами, эти полые части известны как кожухи. Он позволяет охлаждающей жидкости поступать и циркулировать, обеспечивая эффективное рассеивание тепла в случае двигателей с жидкостным охлаждением.

2. Поршень :Поршень представляет собой цилиндрическую деталь, которая движется вверх и вниз в цилиндре, обеспечивая полный цикл сгорания (впуск, сжатие, сгорание, выпуск). Посмотрите, как этот процесс работает ниже.

Диаметр поршня немного меньше диаметра цилиндра во избежание быстрого износа поверхности поршня. В круглых выемках на поверхностях поршня установлены три кольца, известные как поршневые кольца. Эти кольца изготовлены из алюминия, имеют непосредственный контакт с гильзой цилиндра, что препятствует износу поршня.

Два первых кольца являются компрессионными кольцами, они имеют фаску на внешней части, помогающую вызвать эффект картерных газов (предотвращение попадания отработавших газов внутри камеры сгорания в картер). Третье кольцо известно как маслосъемное кольцо, предотвращает попадание масла в камеру сгорания и обеспечивает правильное распределение масла по стенкам цилиндра.

Третье кольцо известно как маслосъемное кольцо, предотвращает попадание масла в камеру сгорания и обеспечивает правильное распределение масла по стенкам цилиндра.

Эти детали двигателя помогают преобразовывать скользящее движение поршня во вращательное движение через шатун. Он расположен под блоком цилиндров внутри кожуха, называемого картером. Коленчатый вал имеет изогнутые и смещенные относительно оси вала выступы. В многоцилиндровом двигателе каждый цилиндр снабжен собственной шатунной шейкой, предназначенной для прикрепления поршня к шатуну.

Часть коленчатого вала, называемая подшипником скольжения шейки коленчатого вала, известна как шатун и имеет подшипник скольжения. Другая его часть называется противовесом. Он предназначен для противодействия вибрациям растяжения, испытываемым коленчатым валом из-за возвратно-поступательного дисбаланса движущегося поршня в процессе сгорания. балансир кривошипа либо прикручен болтами к корпусу кривошипа, либо составляет его неотъемлемую часть.

Коленчатые валы изготавливаются либо по частям, либо как единое целое. Цельная конструкция более предпочтительна, поскольку она не оставляет места для вибрации и обеспечивает лучший поток волокон и хорошую устойчивость к нагрузкам.

Наконец, коленчатые валы обычно изготавливают из стали методом ковки или литья из ковкой стали. в то время как цельные коленчатые валы изготавливаются из термостойких углеродистых сталей. Некоторые другие стали, такие как микролегированные ванадием стали, также используются из-за более высокой прочности, которую они могут обеспечить без термической обработки.

4. Шатун : Эти детали двигателя предназначены для соединения поршня с коленчатым валом. Как упоминалось ранее, он преобразует линейное движение поршня во вращательное движение кривошипа. Одна из его концевых частей прикреплена к поршню через поршневой палец, также известный как поршневой палец и поршневой палец. Другой конец прикреплен к шатунной шейке с помощью болтов, чтобы удерживать верхнюю и нижнюю крышки подшипников, называемые шатунными.

Подшипник выполнен в виде двух полувкладышей, размещенных в шейке кривошипа шатуном шатуна. Оба конца не закреплены жестко для возможности поворота на угол. Следовательно, оба конца находятся в непрерывном движении и испытывают огромное напряжение от давления поршня.

Шатун обычно изготавливается из кованой стали, а иногда и из алюминиевого сплава, когда предпочтение отдается легкому весу и способности поглощать сильные удары. Шатун изготавливается с высокой степенью точности, так как это чувствительная деталь, подверженная поломкам.

Подпишитесь на нашу рассылку новостей

5. Головка блока цилиндров :Эти детали двигателя служат в качестве покрытия блока цилиндров, клапана, коромысла и элемента зажигания. Он крепится болтами к блоку цилиндров с прокладкой головки блока цилиндров между ними.

Головка блока цилиндров изготавливается из чугуна, а иногда и из алюминиевого сплава, когда требуется легкая деталь и поскольку она проводит тепло быстрее, чем чугун.

В двигателе с верхним расположением распределительного вала распределительный вал размещен в головке с отсутствием толкателя клапанного механизма. Некоторые другие детали, такие как впускные, выпускные отверстия и камера сгорания, также имеют свое пространство под цилиндром, что делает его единым целым компонентом двигателя.

6. Распределительный вал :Этот компонент двигателя внутреннего сгорания представляет собой вал с установленным на нем кулачком. его функции заключаются в управлении клапанами напрямую, сидя над ними или через коромысло и механизм толкателя. Время газораспределения определяется размером распределительного вала. То есть открытие и закрытие клапанов регулируется распределительным валом, который установлен на коленчатом валу либо непосредственно через редуктор, либо косвенно через шкив и зубчатый ремень.

Распределительный вал, соединенный с кривошипом шестерней, требовал толкателя и толкателя вместе с коромыслами. Распределительный вал обычно изготавливается из отливок из закаленного чугуна и стальных заготовок, используемых при изготовлении высококачественных. Назначение закаленного железа обеспечивает большую износостойкость и твердость поверхности.

Распределительный вал обычно изготавливается из отливок из закаленного чугуна и стальных заготовок, используемых при изготовлении высококачественных. Назначение закаленного железа обеспечивает большую износостойкость и твердость поверхности.

Клапаны, известные как тарельчатые клапаны на двигателях внутреннего сгорания. Он состоит из длинного тонкого круглого стержня, называемого штоком клапана, и плоского круглого диска, называемого головкой клапана, который сужается вдоль тонкого стержня. Функция клапана заключается в включении клапана для свежего впуска топлива и воздуха и выпуска отработавших газов (выхлопных газов). Открытие и закрытие клапана вызвано скользящим движением распределительного вала и связанных с ним рычажных механизмов.

Клапаны двигателей изготовлены из стальных сплавов, наполненных натрием для увеличения теплопередающей способности. Наконец, клапаны двухсекционные; впускной/впускной клапан, который позволяет свежему заряду поступать в камеру, когда он открыт, а выпускной/выпускной клапан позволяет выходить выхлопным газам.

Эта деталь двигателя внутреннего сгорания играет важную роль, поскольку она передает вращательное движение кулачка или коленчатого вала через толкатель/защелку и преобразует его в линейное движение штока клапана, помогая вдавить головку клапана

Головка коромысла изготовлена из стальных штамповок для двигателей малой и средней мощности, тогда как головка коромысла тяжелого дизельного двигателя изготовлена из чугуна и кованой углеродистой стали, поскольку она обеспечивает большую прочность и жесткость. Коромысел колеблются вокруг неподвижного шарнирного стержня в головке блока цилиндров.

9. Картер двигателя : Эти компоненты двигателя внутреннего сгорания расположены под блоком цилиндров, содержащим подшипники, которые вращают кривошип. Этот коренной подшипник представляет собой подшипник скольжения с достаточным запасом масла. Четырехцилиндровые рядные бензиновые двигатели содержат три подшипника в картере, по одному на каждом конце и один в середине, в то время как дизельные двигатели имеют пять коренных подшипников, по одному на каждом конце и по одному между каждым цилиндром.

Картер двигателя изготовлен из чугуна и алюминия, из того же материала, что и блок цилиндров. Картер служит двигателю для многих целей, поскольку помогает защитить его внутренний механизм от пыли, грязи и некоторых других материалов. Он также служит корпусом, который закрывает коленчатый вал и шатун, удерживая масло и воздух.

10. Масляный насос и поддон :Масляный насос подает масло к различным частям двигателя для надлежащей смазки, очистки и охлаждения. Масляный насос в двигателе приводится в движение шестерней коленчатого вала. Масло подается под давлением к различным частям компонентов двигателя, что помогает смазывать и охлаждать систему.

Масляный картер служит хранилищем, содержащим камеру, в которой хранится масло. Масло поднимается масляным насосом из поддона через сетчатый сетчатый фильтр, который предотвращает попадание мусора и грязи в двигатель. Масляный фильтр и масляный радиатор пропускают масло, прежде чем распределить его по деталям двигателя. Масло возвращается в масляный поддон после выполнения своей работы.

Масло возвращается в масляный поддон после выполнения своей работы.

Другими компонентами автомобильных двигателей являются электрические, о которых будет рассказано в другой статье. В электрическую часть двигателя входят:

- Генератор переменного тока

- Стартер

- Свеча зажигания

- Электронная топливная форсунка

- Катушка зажигания и т.д. Если вы это сделали, рассмотрите возможность поделиться этим постом со своими друзьями и студентами в социальных сетях. Спасибо!

Двигатель внутреннего сгорания | Encyclopedia.com

Принципы

Структура двигателя внутреннего сгорания

Ресурсы

Двигатель внутреннего сгорания – это любой тепловой двигатель, который получает механическую энергию путем сжигания химической энергии (топлива) в замкнутом пространстве (камере сгорания). Изобретение и разработка двигателя внутреннего сгорания в девятнадцатом веке оказали глубокое влияние на человеческую жизнь. Двигатель внутреннего сгорания представляет собой относительно небольшой и легкий источник энергии, который он производит.

Использование этой мощности сделало возможным создание практичных машин, начиная от самой маленькой модели самолета и заканчивая самым большим грузовиком. Электричество часто вырабатывается двигателями внутреннего сгорания. Газонокосилки, бензопилы и генераторы также могут использовать двигатели внутреннего сгорания. Важным устройством на основе двигателя внутреннего сгорания является автомобиль.

Использование этой мощности сделало возможным создание практичных машин, начиная от самой маленькой модели самолета и заканчивая самым большим грузовиком. Электричество часто вырабатывается двигателями внутреннего сгорания. Газонокосилки, бензопилы и генераторы также могут использовать двигатели внутреннего сгорания. Важным устройством на основе двигателя внутреннего сгорания является автомобиль.Однако во всех двигателях внутреннего сгорания основные принципы остаются одинаковыми. Топливо сжигается внутри камеры, обычно цилиндра. Энергия, создаваемая сгоранием или сжиганием топлива, используется для движения устройства, обычно поршня, через камеру. Прикрепив поршень к валу вне камеры, движение и сила поршня могут быть преобразованы в другие движения.

Горение – это сжигание топлива. Когда топливо сгорает, оно выделяет энергию в виде тепла, которое вызывает расширение газа. Это расширение может быть быстрым и мощным. Силу и движение расширения газа можно использовать для толкания объекта.

Встряхнуть банку газировки — это способ увидеть, что происходит, когда газ расширяется. Встряхивание вызывает реакцию углекислого газа — шипение газировки, которое, когда банка открыта, выталкивает газированную жидкость из банки и через отверстие.

Встряхнуть банку газировки — это способ увидеть, что происходит, когда газ расширяется. Встряхивание вызывает реакцию углекислого газа — шипение газировки, которое, когда банка открыта, выталкивает газированную жидкость из банки и через отверстие.Однако простое сжигание топлива не очень полезно для создания движения. Зажигание спички, например, сжигает кислород в окружающем ее воздухе, но поднявшееся тепло рассеивается во всех направлениях и, следовательно, дает очень слабый толчок. Чтобы расширение газа, вызванное горением, было полезным, оно должно происходить в ограниченном пространстве. Это пространство может направлять или направлять движение расширения; он также может увеличить свою силу.

Цилиндр представляет собой полезное пространство для направления силы сгорания. Круглая внутренняя часть цилиндра позволяет газам легко течь, а также увеличивает силу движения газов. Круговое движение газов также может способствовать втягиванию воздуха и паров в цилиндр или их обратному вытеснению.

Ракета — это простой пример использования внутреннего сгорания в цилиндре. В ракете нижний конец цилиндра открыт. Когда топливо внутри цилиндра взрывается, газы быстро расширяются к отверстию, создавая толчок, необходимый для того, чтобы оттолкнуть ракету от земли.

Ракета — это простой пример использования внутреннего сгорания в цилиндре. В ракете нижний конец цилиндра открыт. Когда топливо внутри цилиндра взрывается, газы быстро расширяются к отверстию, создавая толчок, необходимый для того, чтобы оттолкнуть ракету от земли.Эта сила может быть еще более полезной. Его можно заставить толкать объект внутри цилиндра, заставляя его двигаться через цилиндр. Пуля в пистолете — пример такого объекта. Когда горючее, в данном случае порох, взрывается, возникающая сила проталкивает пулю через цилиндр или ствол пистолета. Это движение полезно для некоторых вещей; однако его можно сделать еще более полезным. Замыкая концы цилиндра, можно управлять движением предмета, заставляя его двигаться вверх и вниз внутри цилиндра. Затем это движение, называемое возвратно-поступательным движением, можно использовать для выполнения других задач.

Двигатели внутреннего сгорания обычно используют возвратно-поступательное движение, хотя газотурбинные, ракетные и роторные двигатели являются примерами других типов двигателей внутреннего сгорания.

Однако поршневые двигатели внутреннего сгорания являются наиболее распространенными и используются в большинстве автомобилей, грузовиков, мотоциклов и других машин с приводом от двигателя.

Однако поршневые двигатели внутреннего сгорания являются наиболее распространенными и используются в большинстве автомобилей, грузовиков, мотоциклов и других машин с приводом от двигателя.Основными компонентами двигателя внутреннего сгорания являются цилиндр, поршень и коленчатый вал. К ним присоединены другие компоненты, которые повышают эффективность возвратно-поступательного движения и преобразуют это движение во вращательное движение коленчатого вала. Топливо должно быть подано в цилиндр, а выхлоп, образующийся при взрыве топлива, должен быть обеспечен выходом из цилиндра. Также должно быть произведено воспламенение или зажигание топлива. В поршневом двигателе внутреннего сгорания это делается одним из двух способов.

Дизельные двигатели также называют двигателями с компрессией, поскольку они используют сжатие для самовоспламенения топлива. Воздух сжимается, то есть выталкивается в небольшое пространство в цилиндре. Сжатие заставляет воздух нагреваться; когда топливо попадает в горячий сжатый воздух, топливо взрывается.

Давление, создаваемое сжатием, требует, чтобы дизельные двигатели были более прочными и, следовательно, более тяжелыми, чем бензиновые двигатели, но они более мощные и требуют менее дорогого топлива. Дизельные двигатели обычно используются в крупных транспортных средствах, таких как грузовики и тяжелая строительная техника, или в стационарных машинах, но в 2000-х годах они находят свое применение и в автомобилях по мере совершенствования технологий и поиска потребности в менее дорогом топливе.

Давление, создаваемое сжатием, требует, чтобы дизельные двигатели были более прочными и, следовательно, более тяжелыми, чем бензиновые двигатели, но они более мощные и требуют менее дорогого топлива. Дизельные двигатели обычно используются в крупных транспортных средствах, таких как грузовики и тяжелая строительная техника, или в стационарных машинах, но в 2000-х годах они находят свое применение и в автомобилях по мере совершенствования технологий и поиска потребности в менее дорогом топливе.Бензиновые двигатели также называют двигателями с искровым зажиганием, потому что они зависят от электрической искры, вызывающей взрыв топлива в цилиндре. Легче дизельного двигателя, газовый двигатель требует топлива более высокой степени очистки (таким образом, более дорогого).

В двигателе цилиндр размещается внутри блока цилиндров, достаточно прочного, чтобы сдерживать взрывы топлива. Внутри цилиндра находится поршень, который точно подходит к цилиндру. Поршни обычно имеют куполообразную форму сверху и полые снизу.

Поршень прикреплен через шатун, установленный в полом дне, к коленчатому валу, который преобразует движение поршня вверх и вниз в круговое движение. Это возможно, потому что коленчатый вал не прямой, а имеет изогнутую часть (по одной на каждый цилиндр), называемую кривошипом.

Поршень прикреплен через шатун, установленный в полом дне, к коленчатому валу, который преобразует движение поршня вверх и вниз в круговое движение. Это возможно, потому что коленчатый вал не прямой, а имеет изогнутую часть (по одной на каждый цилиндр), называемую кривошипом.Подобная конструкция приводит в движение велосипед. При езде на велосипеде верхняя часть ноги человека сродни поршню. От колена до ступни нога действует как шатун, который крепится к коленчатому валу кривошипом или педальным узлом велосипеда. Когда сила воздействует на верхнюю часть ноги, эти части приходят в движение. Возвратно-поступательное движение голени преобразуется во вращательное или вращательное движение коленчатого вала.

Обратите внимание, что при езде на велосипеде нога совершает два движения, одно вниз и одно вверх, чтобы завершить цикл вращения педалей. Это так называемые инсульты. Поскольку двигателю также необходимо всасывать топливо и снова выбрасывать топливо, большинство двигателей используют четыре такта для каждого цикла, который совершает поршень.

Первый такт начинается, когда поршень находится в верхней части цилиндра, называемой головкой цилиндра. Когда он вытягивается, он создает вакуум в цилиндре. Это связано с тем, что поршень и цилиндр образуют герметичное пространство. Когда поршень опускается, пространство между ним и головкой цилиндра увеличивается, а количество воздуха остается прежним. Этот вакуум помогает подавать топливо в цилиндр, подобно действию легких. Поэтому этот такт называется тактом впуска.

Первый такт начинается, когда поршень находится в верхней части цилиндра, называемой головкой цилиндра. Когда он вытягивается, он создает вакуум в цилиндре. Это связано с тем, что поршень и цилиндр образуют герметичное пространство. Когда поршень опускается, пространство между ним и головкой цилиндра увеличивается, а количество воздуха остается прежним. Этот вакуум помогает подавать топливо в цилиндр, подобно действию легких. Поэтому этот такт называется тактом впуска.Следующий такт, называемый тактом сжатия, происходит, когда поршень снова проталкивается вверх внутри цилиндра, сжимая или сжимая топливо во все более и более плотное пространство. Сжатие топлива к верхней части цилиндра вызывает нагрев воздуха, который также нагревает топливо. Сжатие топлива также облегчает его воспламенение и делает результирующий взрыв более мощным. Для расширяющихся газов взрыва меньше места, а это значит, что они будут сильнее давить на поршень, чтобы вырваться.

В верхней части такта сжатия топливо воспламеняется, вызывая взрыв, толкающий поршень вниз.

Этот ход называется рабочим ходом, и это ход, при котором вращается коленчатый вал. Последний такт, такт выпуска, снова поднимает поршень, который выбрасывает выхлопные газы, образовавшиеся в результате взрыва, из цилиндра через выпускной клапан. Эти четыре удара также обычно называют «сосать, сжимать, хлопать и дуть». Двухтактные двигатели исключают такты впуска и выпуска, совмещая их с тактами сжатия и рабочего хода. Это позволяет использовать более легкий и мощный двигатель относительно размера двигателя, требуя менее сложной конструкции. Однако двухтактный цикл является менее эффективным методом сжигания топлива. Остаток несгоревшего топлива остается внутри цилиндра, что препятствует сгоранию. Двухтактный двигатель также воспламеняет свое топливо в два раза чаще, чем четырехтактный двигатель, что увеличивает износ деталей двигателя. Поэтому двухтактные двигатели используются в основном там, где требуется двигатель меньшего размера, например, на некоторых мотоциклах и с небольшими инструментами.

Этот ход называется рабочим ходом, и это ход, при котором вращается коленчатый вал. Последний такт, такт выпуска, снова поднимает поршень, который выбрасывает выхлопные газы, образовавшиеся в результате взрыва, из цилиндра через выпускной клапан. Эти четыре удара также обычно называют «сосать, сжимать, хлопать и дуть». Двухтактные двигатели исключают такты впуска и выпуска, совмещая их с тактами сжатия и рабочего хода. Это позволяет использовать более легкий и мощный двигатель относительно размера двигателя, требуя менее сложной конструкции. Однако двухтактный цикл является менее эффективным методом сжигания топлива. Остаток несгоревшего топлива остается внутри цилиндра, что препятствует сгоранию. Двухтактный двигатель также воспламеняет свое топливо в два раза чаще, чем четырехтактный двигатель, что увеличивает износ деталей двигателя. Поэтому двухтактные двигатели используются в основном там, где требуется двигатель меньшего размера, например, на некоторых мотоциклах и с небольшими инструментами.

Для горения требуется присутствие кислорода, поэтому для воспламенения топливо необходимо смешать с воздухом. Дизельные двигатели подают топливо непосредственно для реакции с горячим воздухом внутри цилиндра. Однако двигатели с искровым зажиганием сначала смешивают топливо с воздухом вне цилиндра. Это делается либо через карбюратор, либо через систему впрыска топлива. Оба устройства испаряют бензин и смешивают его с воздухом в соотношении около 14 частей воздуха на каждую часть бензина. Дроссельная заслонка в карбюраторе регулирует количество воздуха, смешиваемого с топливом; на другом конце дроссельная заслонка контролирует, сколько топливной смеси будет отправлено в цилиндр.

Вакуум, создаваемый при движении поршня вниз через цилиндр, втягивает топливо в цилиндр. Поршень должен точно входить в цилиндр, чтобы создать этот вакуум. Резиновые компрессионные кольца, вставленные в канавки поршня, обеспечивают герметичность. Бензин поступает в цилиндр через впускной клапан.

Затем бензин сжимается в цилиндре следующим движением поршня, ожидая воспламенения.

Затем бензин сжимается в цилиндре следующим движением поршня, ожидая воспламенения.Двигатель внутреннего сгорания может иметь от одного до двенадцати или более цилиндров, все они действуют вместе в точно рассчитанной последовательности для привода коленчатого вала. Велосипедиста на велосипеде можно описать как двухцилиндровый двигатель, каждая нога которого помогает другой в создании мощности для движения велосипеда и в подтягивании друг друга через цикл гребков. Автомобили обычно имеют четырех-, шести- или восьмицилиндровые двигатели, хотя также доступны двухцилиндровые и двенадцатицилиндровые двигатели. Количество цилиндров влияет на объем двигателя; то есть общий объем топлива, прошедшего через цилиндры. Больший рабочий объем позволяет сжигать больше топлива, создавая больше энергии для привода коленчатого вала.

Искра подается через свечу зажигания, расположенную в головке блока цилиндров. Искра вызывает взрыв бензина. Свечи зажигания содержат два металлических конца, называемых электродами, которые входят в цилиндр.

Каждый цилиндр имеет свою свечу зажигания. Когда электрический ток проходит через свечу зажигания, ток переходит от одного электрода к другому, создавая искру.

Каждый цилиндр имеет свою свечу зажигания. Когда электрический ток проходит через свечу зажигания, ток переходит от одного электрода к другому, создавая искру.Этот электрический ток возникает в батарее. Однако ток батареи недостаточно силен, чтобы создать искру, необходимую для воспламенения топлива. Поэтому он проходит через трансформатор, который значительно увеличивает его напряжение или силу. Затем ток может быть направлен на свечу зажигания.

Однако в случае двигателя с двумя или более цилиндрами искра должна подаваться на каждый цилиндр по очереди. Последовательность запуска цилиндров должна быть рассчитана таким образом, чтобы, пока один поршень находился в такте рабочего хода, другой поршень находился в такте сжатия. Таким образом, усилие, действующее на коленчатый вал, может поддерживаться постоянным, что позволяет двигателю работать плавно. Количество цилиндров влияет на плавность работы двигателя; чем больше цилиндров, тем постояннее усилие на коленчатом валу и тем ровнее будет работать двигатель.

Момент зажигания цилиндров контролируется распределителем. Когда ток поступает в распределитель, он направляется к свечам зажигания по проводам, по одному на каждую свечу зажигания. Механические распределители, по сути, представляют собой вращающиеся роторы, которые по очереди подают ток в каждый вывод. Электронные системы зажигания используют компьютерные компоненты для выполнения этой задачи.

В самых маленьких двигателях используется аккумулятор, который при разрядке просто заменяется. Однако в большинстве двигателей предусмотрена возможность подзарядки аккумулятора с использованием движения вращающегося коленчатого вала для выработки тока обратно в аккумулятор.

Поршень или поршни толкают вниз и тянут вверх коленчатый вал, заставляя его вращаться. Такой переход от возвратно-поступательного движения поршня к вращательному движению коленчатого вала возможен потому, что для каждого поршня коленчатый вал имеет кривошип, т. е. участок, поставленный под углом к возвратно-поступательному движению положения.

На коленчатом валу с двумя или более цилиндрами эти кривошипы также расположены под углом друг к другу, что позволяет им действовать согласованно. Когда один поршень толкает кривошип вниз, второй кривошип толкает поршень вверх.

На коленчатом валу с двумя или более цилиндрами эти кривошипы также расположены под углом друг к другу, что позволяет им действовать согласованно. Когда один поршень толкает кривошип вниз, второй кривошип толкает поршень вверх.Большое металлическое колесообразное устройство, называемое маховиком, прикреплено к одному концу коленчатого вала. Его функция заключается в поддержании постоянного движения коленчатого вала. Это необходимо для четырехтактного двигателя, потому что поршни выполняют рабочий ход только один раз за каждые четыре такта. Маховик обеспечивает импульс для перемещения коленчатого вала до тех пор, пока он не получит следующий рабочий ход. Он делает это, используя инерцию, то есть принцип, согласно которому движущийся объект стремится оставаться в движении. Как только маховик приводится в движение вращением коленчатого вала, он будет продолжать двигаться и вращать коленчатый вал. Однако чем больше цилиндров у двигателя, тем меньше ему нужно будет полагаться на движение маховика, потому что большее количество поршней будет поддерживать вращение коленчатого вала.

Когда коленчатый вал вращается, его движение можно приспособить для самых разных целей, прикрепив шестерни, ремни или другие устройства. Колеса можно заставить вращаться, пропеллеры можно заставить вращаться, а двигатель можно использовать просто для выработки электроэнергии. К коленчатому валу также прикреплен дополнительный вал, называемый распределительным валом, который открывает и закрывает впускные и выпускные клапаны каждого цилиндра в соответствии с четырехтактным циклом поршней. Кулачок — это колесо, имеющее форму яйца, с длинным и коротким концами. К распределительному валу крепятся несколько кулачков, в зависимости от количества цилиндров двигателя. Поверх кулачков установлены толкатели, по два на каждый цилиндр, которые открывают и закрывают клапаны. Когда распределительный вал вращается, короткие концы позволяют толкателям отходить от клапана, заставляя клапан открываться; длинные концы кулачков толкают штоки обратно к клапану, снова закрывая его. В некоторых двигателях, называемых двигателями с верхним расположением распредвала, распределительный вал опирается непосредственно на клапаны, что устраняет необходимость в узле толкателя.

Двухтактные двигатели, поскольку впуск и выпуск достигаются за счет движения поршня по каналам или отверстиям в стенке цилиндра, не требуют распределительного вала.

Двухтактные двигатели, поскольку впуск и выпуск достигаются за счет движения поршня по каналам или отверстиям в стенке цилиндра, не требуют распределительного вала.Еще два компонента могут управляться коленчатым валом: системы охлаждения и смазки. Взрыв топлива создает сильное тепло, которое может быстро привести к перегреву двигателя и даже плавлению, если оно не рассеивается или не отводится должным образом. Охлаждение достигается двумя способами: через систему охлаждения и, в меньшей степени, через систему смазки.

Существует два типа систем охлаждения. В системе жидкостного охлаждения используется вода, которую часто смешивают с антифризом для предотвращения замерзания. Антифриз снижает температуру замерзания, а также повышает температуру кипения воды. Вода, которая очень хорошо собирает тепло, прокачивается вокруг двигателя через ряд проходов, содержащихся в рубашке. Затем вода циркулирует в радиаторе, который содержит множество трубок и тонких металлических пластин, увеличивающих площадь поверхности воды.

Вентилятор, прикрепленный к радиатору, пропускает воздух по трубкам, еще больше снижая температуру воды. И насос, и вентилятор приводятся в действие движением коленчатого вала.

Вентилятор, прикрепленный к радиатору, пропускает воздух по трубкам, еще больше снижая температуру воды. И насос, и вентилятор приводятся в действие движением коленчатого вала.В системах с воздушным охлаждением для отвода тепла от двигателя используется воздух, а не вода. Большинство мотоциклов, многие небольшие самолеты и другие машины, при движении которых создается сильный ветер, используют системы с воздушным охлаждением. В них металлические ребра прикреплены к внешней стороне цилиндров, создавая большую площадь поверхности; когда воздух проходит над ребрами, тепло, отдаваемое металлическим ребрам от цилиндра, уносится воздухом.

Смазка двигателя жизненно важна для его работы. Движение деталей друг относительно друга вызывает сильное трение, которое вызывает нагрев и износ деталей. Смазочные материалы, такие как масло, создают тонкий слой между движущимися частями. Прохождение масла

КЛЮЧЕВЫЕ ТЕРМИНЫ

Инерция —Склонность движущегося объекта оставаться в движении и тенденция покоящегося объекта оставаться в состоянии покоя.

У первых емкость для сбора моторного масла расположена отдельно, во вторых – непосредственно под двигателем.

У первых емкость для сбора моторного масла расположена отдельно, во вторых – непосредственно под двигателем.

Когда он начинает опускаться, открывается впускной клапан и в цилиндр поступает топливно-воздушная смесь (или только воздух, если двигатель с непосредственным впрыском). При движении поршень сам «накачивает» нужный объем воздуха в камеру сгорания, если двигатель атмосферный, или воздух поступает под напором, если установлен турбонаддув.

Когда он начинает опускаться, открывается впускной клапан и в цилиндр поступает топливно-воздушная смесь (или только воздух, если двигатель с непосредственным впрыском). При движении поршень сам «накачивает» нужный объем воздуха в камеру сгорания, если двигатель атмосферный, или воздух поступает под напором, если установлен турбонаддув. Как только поршень достигает нижней мертвой точки (НМТ), повторяется первый такт – впуск и сжатие одновременно.

Как только поршень достигает нижней мертвой точки (НМТ), повторяется первый такт – впуск и сжатие одновременно.

По сути, это одна цилиндро-поршневая группа, установленная на два коленвала.

По сути, это одна цилиндро-поршневая группа, установленная на два коленвала. Для запуска двигателя используются свечи накаливания, которые предварительно подогревают воздух и отключаются после прогрева камеры сгорания. Дизельные двигатели способны развивать большую мощность, но не скорость, поэтому используются в тяжелой технике;

Для запуска двигателя используются свечи накаливания, которые предварительно подогревают воздух и отключаются после прогрева камеры сгорания. Дизельные двигатели способны развивать большую мощность, но не скорость, поэтому используются в тяжелой технике; По сути, получается процесс, обратный процессу электролиза, в результате которого образуется электроэнергия и вода. Первым автомобилем с водородной силовой установкой стала Toyota Mirai.

По сути, получается процесс, обратный процессу электролиза, в результате которого образуется электроэнергия и вода. Первым автомобилем с водородной силовой установкой стала Toyota Mirai.

Использование этой мощности сделало возможным создание практичных машин, начиная от самой маленькой модели самолета и заканчивая самым большим грузовиком. Электричество часто вырабатывается двигателями внутреннего сгорания. Газонокосилки, бензопилы и генераторы также могут использовать двигатели внутреннего сгорания. Важным устройством на основе двигателя внутреннего сгорания является автомобиль.

Использование этой мощности сделало возможным создание практичных машин, начиная от самой маленькой модели самолета и заканчивая самым большим грузовиком. Электричество часто вырабатывается двигателями внутреннего сгорания. Газонокосилки, бензопилы и генераторы также могут использовать двигатели внутреннего сгорания. Важным устройством на основе двигателя внутреннего сгорания является автомобиль. Встряхнуть банку газировки — это способ увидеть, что происходит, когда газ расширяется. Встряхивание вызывает реакцию углекислого газа — шипение газировки, которое, когда банка открыта, выталкивает газированную жидкость из банки и через отверстие.

Встряхнуть банку газировки — это способ увидеть, что происходит, когда газ расширяется. Встряхивание вызывает реакцию углекислого газа — шипение газировки, которое, когда банка открыта, выталкивает газированную жидкость из банки и через отверстие. Ракета — это простой пример использования внутреннего сгорания в цилиндре. В ракете нижний конец цилиндра открыт. Когда топливо внутри цилиндра взрывается, газы быстро расширяются к отверстию, создавая толчок, необходимый для того, чтобы оттолкнуть ракету от земли.

Ракета — это простой пример использования внутреннего сгорания в цилиндре. В ракете нижний конец цилиндра открыт. Когда топливо внутри цилиндра взрывается, газы быстро расширяются к отверстию, создавая толчок, необходимый для того, чтобы оттолкнуть ракету от земли. Однако поршневые двигатели внутреннего сгорания являются наиболее распространенными и используются в большинстве автомобилей, грузовиков, мотоциклов и других машин с приводом от двигателя.

Однако поршневые двигатели внутреннего сгорания являются наиболее распространенными и используются в большинстве автомобилей, грузовиков, мотоциклов и других машин с приводом от двигателя. Давление, создаваемое сжатием, требует, чтобы дизельные двигатели были более прочными и, следовательно, более тяжелыми, чем бензиновые двигатели, но они более мощные и требуют менее дорогого топлива. Дизельные двигатели обычно используются в крупных транспортных средствах, таких как грузовики и тяжелая строительная техника, или в стационарных машинах, но в 2000-х годах они находят свое применение и в автомобилях по мере совершенствования технологий и поиска потребности в менее дорогом топливе.

Давление, создаваемое сжатием, требует, чтобы дизельные двигатели были более прочными и, следовательно, более тяжелыми, чем бензиновые двигатели, но они более мощные и требуют менее дорогого топлива. Дизельные двигатели обычно используются в крупных транспортных средствах, таких как грузовики и тяжелая строительная техника, или в стационарных машинах, но в 2000-х годах они находят свое применение и в автомобилях по мере совершенствования технологий и поиска потребности в менее дорогом топливе. Поршень прикреплен через шатун, установленный в полом дне, к коленчатому валу, который преобразует движение поршня вверх и вниз в круговое движение. Это возможно, потому что коленчатый вал не прямой, а имеет изогнутую часть (по одной на каждый цилиндр), называемую кривошипом.

Поршень прикреплен через шатун, установленный в полом дне, к коленчатому валу, который преобразует движение поршня вверх и вниз в круговое движение. Это возможно, потому что коленчатый вал не прямой, а имеет изогнутую часть (по одной на каждый цилиндр), называемую кривошипом. Первый такт начинается, когда поршень находится в верхней части цилиндра, называемой головкой цилиндра. Когда он вытягивается, он создает вакуум в цилиндре. Это связано с тем, что поршень и цилиндр образуют герметичное пространство. Когда поршень опускается, пространство между ним и головкой цилиндра увеличивается, а количество воздуха остается прежним. Этот вакуум помогает подавать топливо в цилиндр, подобно действию легких. Поэтому этот такт называется тактом впуска.

Первый такт начинается, когда поршень находится в верхней части цилиндра, называемой головкой цилиндра. Когда он вытягивается, он создает вакуум в цилиндре. Это связано с тем, что поршень и цилиндр образуют герметичное пространство. Когда поршень опускается, пространство между ним и головкой цилиндра увеличивается, а количество воздуха остается прежним. Этот вакуум помогает подавать топливо в цилиндр, подобно действию легких. Поэтому этот такт называется тактом впуска. Этот ход называется рабочим ходом, и это ход, при котором вращается коленчатый вал. Последний такт, такт выпуска, снова поднимает поршень, который выбрасывает выхлопные газы, образовавшиеся в результате взрыва, из цилиндра через выпускной клапан. Эти четыре удара также обычно называют «сосать, сжимать, хлопать и дуть». Двухтактные двигатели исключают такты впуска и выпуска, совмещая их с тактами сжатия и рабочего хода. Это позволяет использовать более легкий и мощный двигатель относительно размера двигателя, требуя менее сложной конструкции. Однако двухтактный цикл является менее эффективным методом сжигания топлива. Остаток несгоревшего топлива остается внутри цилиндра, что препятствует сгоранию. Двухтактный двигатель также воспламеняет свое топливо в два раза чаще, чем четырехтактный двигатель, что увеличивает износ деталей двигателя. Поэтому двухтактные двигатели используются в основном там, где требуется двигатель меньшего размера, например, на некоторых мотоциклах и с небольшими инструментами.

Этот ход называется рабочим ходом, и это ход, при котором вращается коленчатый вал. Последний такт, такт выпуска, снова поднимает поршень, который выбрасывает выхлопные газы, образовавшиеся в результате взрыва, из цилиндра через выпускной клапан. Эти четыре удара также обычно называют «сосать, сжимать, хлопать и дуть». Двухтактные двигатели исключают такты впуска и выпуска, совмещая их с тактами сжатия и рабочего хода. Это позволяет использовать более легкий и мощный двигатель относительно размера двигателя, требуя менее сложной конструкции. Однако двухтактный цикл является менее эффективным методом сжигания топлива. Остаток несгоревшего топлива остается внутри цилиндра, что препятствует сгоранию. Двухтактный двигатель также воспламеняет свое топливо в два раза чаще, чем четырехтактный двигатель, что увеличивает износ деталей двигателя. Поэтому двухтактные двигатели используются в основном там, где требуется двигатель меньшего размера, например, на некоторых мотоциклах и с небольшими инструментами.

Затем бензин сжимается в цилиндре следующим движением поршня, ожидая воспламенения.

Затем бензин сжимается в цилиндре следующим движением поршня, ожидая воспламенения. Каждый цилиндр имеет свою свечу зажигания. Когда электрический ток проходит через свечу зажигания, ток переходит от одного электрода к другому, создавая искру.

Каждый цилиндр имеет свою свечу зажигания. Когда электрический ток проходит через свечу зажигания, ток переходит от одного электрода к другому, создавая искру.

На коленчатом валу с двумя или более цилиндрами эти кривошипы также расположены под углом друг к другу, что позволяет им действовать согласованно. Когда один поршень толкает кривошип вниз, второй кривошип толкает поршень вверх.

На коленчатом валу с двумя или более цилиндрами эти кривошипы также расположены под углом друг к другу, что позволяет им действовать согласованно. Когда один поршень толкает кривошип вниз, второй кривошип толкает поршень вверх.

Двухтактные двигатели, поскольку впуск и выпуск достигаются за счет движения поршня по каналам или отверстиям в стенке цилиндра, не требуют распределительного вала.

Двухтактные двигатели, поскольку впуск и выпуск достигаются за счет движения поршня по каналам или отверстиям в стенке цилиндра, не требуют распределительного вала. Вентилятор, прикрепленный к радиатору, пропускает воздух по трубкам, еще больше снижая температуру воды. И насос, и вентилятор приводятся в действие движением коленчатого вала.

Вентилятор, прикрепленный к радиатору, пропускает воздух по трубкам, еще больше снижая температуру воды. И насос, и вентилятор приводятся в действие движением коленчатого вала.