Зависимая подвеска | Подвеска автомобиля

Зависимая подвеска ⭐ — тип подвески, при котором два колеса, располагающиеся на одной оси, имеют жесткую связь между собой. Есть два ее типа:

- на продольных рессорах — жесткая балка моста подвешивается на двух продольных рессорах, которые крепятся к раме или кузову. Рессора, состоящая из нескольких соединенных между собой металлических листов, фиксируется специальными хомутами. Ее расположение вдоль кузова помогает справляться с силами, которые действуют в боковом, продольном и вертикальном направлениях, то есть она выступает в роли направляющего и упругого элемента одновременно. Обычные пружины не могут похвастаться такой мультифункциональностью, поскольку отвечают только за упругость.Если автомобиль разогнать до большой скорости, такая зависимая подвеска не сможет эффективно противодействовать боковым силам — мост сместится в сторону, ухудшив управляемость. Так как автопроизводители не могут допустить такой риск, продольные рессоры на обычных легковых авто найти почти невозможно;

- с направляющими рычагами — состоит из поперечных и продольных рычагов, которые крепятся к балке моста и кузову (или раме) автомобиля. Они также должны нивелировать силы, действующие в продольном, боковом и вертикальном направлениях, только роли упругого и направляющего элемента распределены между витой пружиной, отвечающей за упругость, и амортизатором, гасящим колебания.

Рис. 1 — витая пружина; 2 — верхний продольный рычаг; 3 — нижний продольный рычаг; 4 — балка моста; 5 — амортизатор; 6 — ступица колеса; 7 — стабилизатор поперечной устойчивости; 8 — поперечный рычаг (тяга Панара).

Самая распространенная на сегодняшний день конфигурация — один поперечный и четыре продольных рычага. Поперечный сдерживает ось транспортного средства от сильного смещения вбок, при этом характеризуясь жесткостью и неравномерностью работы, и именуется тягой Панара. Помимо нее, используется составной поперечный рычаг, или механизм Уатта, состоящий из двух горизонтальных рычагов, которые крепятся к вертикальному. Последний соединен с центром балки моста и может вращаться — такое решение улучшило работу подвески в разных точках крена кузова по сравнению с тягой.

В зависимой подвеске нашел свое применение и механизм Скотта-Рассела, отличающийся от тяги Панара использованием двух рычагов разной длины для большей курсовой устойчивости и лучшей управляемости. Улучшению этих характеристик поспособствовала фиксация длинного рычага к балке с применением эластичного соединения, при котором он ограниченно двигается.

Система де Дион — один из самых прогрессивных типов зависимой (или, точнее, полузависимой) подвески, отличающийся изгибающейся подпружиненной балкой, но из-за дороговизны материалов это конструктивное решение встречается нечасто.

Зависимая подвеска устойчива к повреждениям, прочна, не требует особых условий эксплуатации, но сама по себе тяжелая и не так хорошо управляется. Немаловажен и вопрос комфорта — машину с такой подвеской будет трясти сильнее. В основном ее используют для неприхотливых внедорожников, главными характеристиками которых являются проходимость и выносливость, пусть даже ради этого придется пожертвовать высокой скоростью и некоторой точностью маневров.

КГТУ им

ТЕМА 9

Подвеска

Подвеска служит для упругого соединения рамы или кузова с мостами (колесами) автомобиля, смягчая толчки и удары, возникающие при наезде на неровности дороги. В состав подвески входят: направляющие устройства, упругие элементы, гасящие устройства, стабилизатор.

9.1. Направляющее устройствоДля обеспечения движения автомобиля на его кузов (раму) необходимо передать от колес силу тяги или (и) сопротивление, боковые силы, а также моменты сил (тяги, торможения). Эту функцию выполняет направляющее устройство подвески. В схеме рис. 9.1 роль такого устройства выполняет рычаг (тяга) 9, передающая силу тяги РТ и реактивный момент РТ·r с балки моста 2 на раму 8. Направляющее устройство определяет характер перемещения колес относительно автомобиля.

По типу направляющего устройства подвески делятся на зависимые и независимые. рис. 9.2

Отличительной особенностью зависимой подвески, рис. 9.2а, является наличие жесткой балки, связывающей правое и левое колеса оси, вследствие чего перемещения одного из них передаются другому. Пример зависимой подвески приведен на схеме

Независимая подвеска, рис. 9.2б и рис. 9.4, характеризуется тем, что колеса одной оси не имеют между собой непосредственной связи и перемещаются независимо друг от друга.

Независимые подвески делят на подвески с перемещением колеса в поперечной, продольной и одновременно продольной и поперечной плоскостях. Наибольшее распространение эти подвески получили для управляемых колес автомобиля.

На рис.9.4 приведены часто применяемые схемы рычажных независимых подвесок с перемещением колеса в поперечной плоскости: однорычажная – рис. 9.4а, двухрычажная с рычагами одинаковой длины – рис. 9.4б и двухрычажная с рычагами разной длины – рис.9.4в. В этих схемах подвесок происходит изменение колеи при качании, что повышает износ шин. В схемах (а) и (б) при качании возникают гироскопические моменты, могущие вызвать колебания колес. Однако эти схемы широко применяются. Подвески с качанием колес в продольной плоскости, а также в обеих плоскостях применяются редко, что обусловлено сложностью компоновки, недостаточной жесткостью.

9.2. Упругие элементы

Упругие элементы смягчают вертикальные динамические нагрузки при движении автомобиля по неровной дороге, что улучшает плавность хода.

По типу упругих элементов подвески делят на: рессорные, пружинные, торсионные, резиновые, пневматические и комбинированные.

9.2.1. Рессоры. В рессорной подвеске упругим элементом является листовая рессора, состоящая из собранных вместе отдельных листов выгнутой формы,

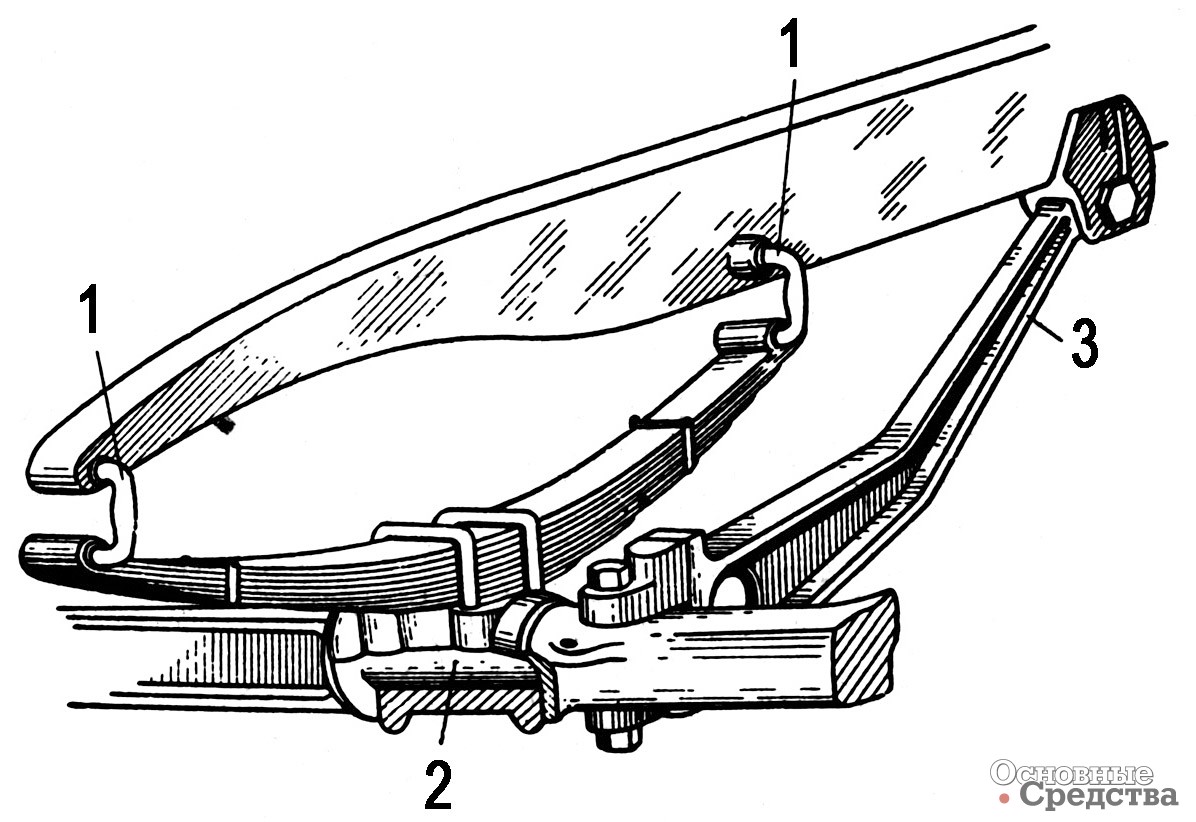

Рессорные подвески делают обычно зависимыми. Рессоры располагают вдоль автомобиля и крепят к балке моста и к раме (кузову), рис. 9.7. Крепление к раме осуществляется с помощью ушков, образованных на коренных (самых длинных) листах рессоры, рис. 9.8. При больших нагрузках ушко усиливается отгибом последующих листов, рис. 9.8б и рис. 9.8в.

Рессоры одним ушком с помощью пальца шарнирно крепятся непосредственно к раме, а вторым соединяется с рамой через качающиеся серьги ( рис. 9.7а), что позволяет ей изменять длину при прогибе.

Существуют и другие способы крепления рессоры к раме, например в конструкции передней подвески автомобиля ГАЗ 53А (рис. 9.9) передний конец рессоры закреплен в кронштейне 1 между верхней 2 и нижней 11 резиновыми опорами, а также упирается в торцовую резиновую опору 12. Задний конец рессоры подвижный. Он закреплен в кронштейне 4 только с помощью 2-х резиновых опор. При прогибе рессоры он перемещается в результате деформации этих опор.

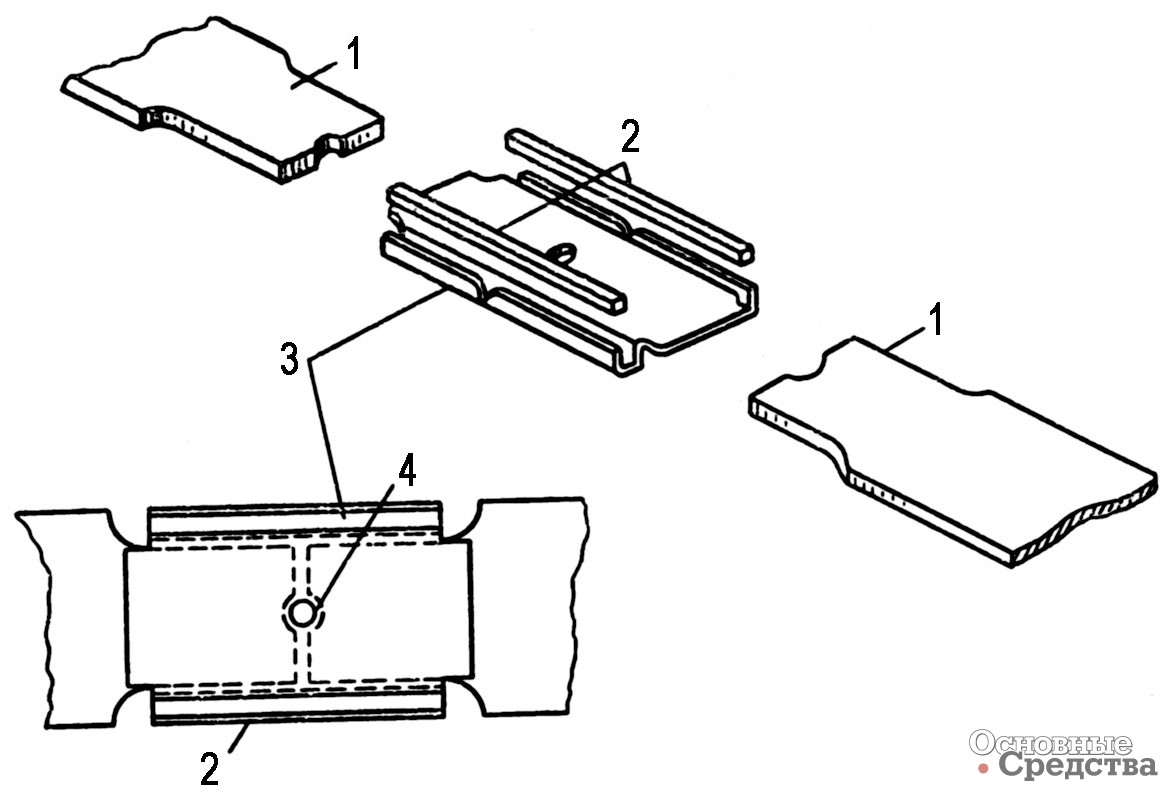

Крепление рессоры к балке моста (рис. 9.10) может быть 2-х типов: рессорная подушка 1 жестко крепится к балке 2, рис. 9.10а или рессорная подушка свободно устанавливается на балке и может поворачиваться вокруг нее, рис. 9.10б.

Первый способ применяется тогда, когда рессора передает реактивный и тормозной моменты, а второй – когда рессора разгружена от передачи моментов (например, при балансирной подвеске 2-х мостов). Несколько иначе осуществляется крепление рессоры при, так называемой, кантилеверной подвеске,

В грузовых автомобилях, у которых разница в нагрузке на рессору, при езде с грузом и без него велика, применяют подрессорник, рис. 9.11. Подрессорник устроен примерно также как основная рессора, только имеет меньшее число листов. Подрессорник крепят к балке моста и располагают над или под основной рессорой. На раме против концов подрессорника крепят упоры.

При полной загрузке в работу вступают подрессорники, а при неполной работает только основная рессора.

Основное преимущество рессорных подвесок заключается в том, что они выполняют одновременно роль упругих элементов и направляющего устройства. Кроме того, рессора частично выполняет функцию гасящего устройства, так как при прогибе листов они скользят друг относительно друга, при этом возникают силы трения и, кинетическая энергия превращается в тепловую, которая рассеивается в пространстве.

9.2.2. Пружинные упругие элементы. Пружинные подвески выполняются, как правило, на основе винтовых пружин. В подвеске они воспринимают только вертикальные нагрузки, а для восприятия горизонтальных и боковых сил, а также моментов необходимы направляющие устройства (рычаги, реактивные штанги, стойки) рис. 9.3, рис. 9.4, рис. 9.22, рис. 9.23, рис. 9.24

При использовании пружин также необходимо гасящее устройство, так как в пружинах отсутствует трение.

9.2.3. Торсионые упругие элементы. Торсион представляет собой стальной упругий стержень, работающий на скручивание. Одним концом торсион крепится к раме (кузову), а другим к рычагам подвески в результате упругая связь колеса с рамой обеспечивается за счет упругого скручивания торсиона. Конструктивно торсионы выполняют в виде круглых стержней, труб или прямоугольных пластин. Торсионы, как и пружины, требуют направляющих и гасящих устройств.

9.2.4. Резиновые упругие элементы. Такого рода упругие элементы широко применяются в современных автомобилях в виде вспомогательных упругих элементов – ограничителей или буферов (рис. 9.9, рис. 9.10, рис. 9.22, рис. 9.23, рис. 9.24).

9.2.5. Пневматические упругие элементы. Пневматические упругие элементы обеспечивают упругие свойства подвески за счет сжатия воздуха. Наиболее распространены пневматические упругие элементы в виде двухсекционных круглых баллонов, рис. 9.12. Он состоит из резино-кордовой оболочки 1, разделительного кольца 2, прижимных колец 3 и болтов крепления 4. Такие упругие элементы используются часто в автомобилях, у которых нагрузка меняется в широких пределах (автобусы, самосвалы).

Схема такой подвески представлена на рис. 9.13. Компрессор 1 нагнетает сжатый воздух в ресивер 8, через фильтр – водо-маслоотделитель 10 и регулятор давления 9. Из ресивера воздух поступает в регулятор 3 постоянства высоты кузова. Баллон 5 соединен с дополнительным резервуаром 6, в который поступает воздух в случае увеличения его давления в упругом элементе при сжатии, что повышает мягкость подвески.

Регулятор 3 постоянства подъема кузова обеспечивает при любой загрузке одно и тоже расстояние между мостом и кузовом. При возрастании нагрузки кузов опускается и, расстояние между ним и мостом уменьшается. Стойка 4 опускает поршень регулятора 3 вниз. Вследствие этого воздух из ресивера 8 проходит в резервуар 6 и в баллон 5, увеличивая в нем давление, в результате чего кузов поднимается до прежнего уровня. При уменьшении нагрузки все происходит наоборот. В регуляторе 3 есть специальное устройство, замедляющее его срабатывание, поэтому регулятор реагирует только на изменение статической нагрузки. Достоинство такой подвески заключается в высокой плавности хода. Неизменность высоты кузова облегчает загрузку и выгрузку, исключает накренение автомобиля при несимметричной загрузке. Но пневматическая подвеска требует установки направляющих устройств.

9.2.6. Комбинированные упругие элементы. Такие устройства объединяют два и более различных упругих элемента. На рис. 9.14 показана схема гидропневматической подвески.

Насос 2 нагнетает жидкость из бака 1 в аккумулятор давления 3. В аккумуляторе жидкость поступает в полость под мембраной. Над мембраной находится сжатый газ (воздух или азот). Давление в аккумуляторе поддерживается в определенных пределах. При превышении давления жидкость сливается в бак. Из аккумулятора жидкость поступает к регуляторам 4 постоянства высоты подъема кузова правого и левого колеса. Из регулятора 4 жидкость поступает в поршневой пневматический упругий элемент 5. В этом элементе пространство между поршнем 6 и мембраной 7 заполнено жидкостью, а полость над мембраной – сжатым газом. Здесь сжатый газ является упругим телом, а жидкость передает вертикальные нагрузки.

Корпус упругого элемента прикреплен к кузову, а поршень через шток соединен с рычагами подвески. При колебаниях автомобиля, жидкость, из аккумулятора 3 и обратно проходит через систему клапанов 8 и испытывает сопротивление. В результате, часть кинетической энергии превращается в тепловую, и затем, рассеивается в окружающем пространстве. Таким образом, в этой схеме вместе с упругим элементом реализовано и гасящее устройство.

9.3. Гасящие устройства

Гасящие устройства (амортизаторы) предназначены для гашения колебаний кузова и колес автомобиля.

Принцип действия гасящих устройств основан на превращении механической энергии колебаний в тепловую и последующем ее рассеивании.

Гашение энергии частично обеспечивается трением в подвижных соединениях подвески (особенно в рессорах). Однако для этих целей используют специальные устройства – чаще всего гидравлические амортизаторы, работа которых основана на использовании сопротивления вязкой жидкости при проходе ее через отверстия. Амортизаторы различают по соотношению коэффициентов сопротивления при ходах сжатия КС и отдаче КО, и по наличию или отсутствию разгрузочных клапанов. Амортизаторы бывают двустороннего действия с симметричной (КО = КС) и несимметричной (КС< КО) характеристиками, а также одностороннего действия КС» 0. Сейчас распространены двусторонние несимметричные амортизаторы с разгрузочными клапанами, рис. 9.15, у которых сила сопротивления во время хода сжатия растет медленнее, чем в ходе отдачи. Точки 1 и 2 соответствуют открытию разгрузочных клапанов. У современных амортизаторов КО = (2…5)*КС. По конструкции (рис 9.16) амортизаторы бывают рычажные, рис. 9.16а, и телескопические рис. 9.16б. Наиболее распространены последние.

9.3.1.Телескопический гидравлический амортизатор двухстороннего действия. Конструкция телескопического гидравлического амортизатора представлена на рис. 9.17. Он состоит их трех основных узлов: цилиндра 18 с днищем 23, поршня 20 со штоком 5 и направляющей втулки 2 с уплотнителем.

Шток 5 прикреплен к кузову автомобиля, а цилиндр соединен с мостом. При колебании кузова и колес поршень перемещается внутри цилиндра. В поршне 20 имеется два ряда сквозных отверстий, расположенных по окружности. Отверстия 16 наружного ряда сверху закрыты перепускным клапаном 12, поджатым слабой пружиной. Отверстия 14 внутреннего ряда закрыты клапаном отдачи 13 с сильной пружиной 17. В днище цилиндра имеется еще два клапана: клапан сжатия 21 и перепускной 22. Последний имеет слабую пружину и закрывает сверху отверстие в днище цилиндра. Цилиндр заполнен амортизаторной жидкостью. Гребенчатый сальник 8 препятствует вытеканию жидкости при перемещении штока. Он находится в обойме 9 и поджат пружиной 3. Гребешки на внутренней поверхности сальника снимают жидкость со штока при ходе его вверх, при этом жидкость скапливается в канавках. При ходе штока вниз жидкость из канавок увлекается штоком обратно в полость между сальником и направляющей штока, а оттуда стекает в компенсационную камеру 1 между резервуаром 19 и цилиндром 18. Резиновый гребенчатый сальник 7 и войлочный 6 препятствуют попаданию грязи в цилиндр при ходе штока вниз. Камера 1 служит для компенсации изменения объема жидкости по обе стороны поршня возникающего из-за перемещения штока.

При плавном ходе сжатия давление жидкости незначительное. Под действием этого давления жидкость из под поршня вытесняется в двух направлениях. Через ряд отверстий 16 в поршне жидкость, открывая перепускной клапан 12, проходит в пространство над поршнем. В тоже время часть жидкости, объем которой равен объему штока, вводимого в цилиндр, перетекает через калиброванное отверстие 11 клапана сжатия 21 в компенсационную камеру 1, повышая в ней давление воздуха. При этом клапан 21 закрыт действием пружины 10. При резком ходе сжатия поршень перемещается быстро и давление жидкости в цилиндре возрастает значительно. Под действием высокого давления открывается клапан сжатия 21 и дальнейшее увеличение сопротивления амортизатора резко замедляется.

Клапан 21 разгружает амортизатор от больших усилий при ударах на плохой дороге. Кроме того, он предохраняет от повышения сопротивления амортизатора при повышении вязкости жидкости в холодное время года. При плавной отдаче поршень медленно перемещается вверх, и шток выходит из цилиндра. Перепускной клапан 12 закрывается и давление жидкости над поршнем возрастает. Под действием этого давления жидкость из пространства над поршнем через отверстия 14 в поршне поступает к клапану отдачи 13 и через кольцевой зазор между клапаном и втулкой 15 в пространство под поршнем. При этом клапан отдачи 13 закрыт. Под действием давления воздуха жидкость из камеры 1 через отверстие в днище поступает к перепускному клапану 22, преодолевая слабую пружину, открывает его и перетекает в цилиндр.

При резком ходе отдачи давление жидкости над поршнем возрастает значительнее. Под действием этого давления преодолевается действие сильной пружины клапана 13, и он открывается, в результате чего увеличивается площадь прохода жидкости в полость под поршнем. Степень открытия клапана 13 зависит от резкости хода поршня. В результате возрастание сопротивления амортизатора резко замедляется. Эффект примерно такой же, что и при срабатывании клапана 21 на ходе сжатия.

9.4. Стабилизатор поперечной устойчивости

Стабилизатор поперечной устойчивости представляет собой упругое устройство, которое устанавливают в подвеске поперек автомобиля. Он состоит из стержня 1, рис. 9.18 и стоек 2. Стержень П-образной формы круглого сечения из рессорно-пружинной стали. Средняя его часть закреплена в упругих резиновых опорах 3 на раме или кузове, а концы через стойки 2 и резиновые подушки 4 шарнирно соединены с мостом или рычагом подвески. Иногда концы стержня шарнирно крепят прямо к мосту или рычагам подвески без стоек.

При кренах или колебаниях автомобиля концы стержня перемещаются в разные стороны (один опускается, другой поднимается), вследствие этого средняя часть стержня упруго закручивается, как торсион, препятствуя крену, и поперечным колебаниям кузова. В тоже время, при вертикальных и продольных колебаниях стержень свободно проворачивается в своих опорах, не препятствуя этим колебаниям. Обычно стабилизаторы ставят на передних мостах. Иногда, например, в автомобилях ВАЗ в качестве стабилизатора используют балку заднего моста.

9.5. Балансирная подвеска

Балансирная подвеска это особая компоновка рессорной подвески двух рядом расположенных мостов, рис. 9.19. Подвески с коротким балансиром, рис. 9.19а, применяют на полуприцепах и автомобилях с колесной формулой 6х2.

В подвеске на рис. 9.19б под листовой рессорой установлен большой балансир, а над ним реактивные тяги.

В схеме на рис. 9.19в балансиром является сама рессора, она качается на оси, а сверху и снизу установлены реактивные штанги, ограничивающие продольное перемещение мостов.

На рис. 9.20 приведен пример балансирной подвески задних мостов автомобиля ЗИЛ 131, выполненной по схеме, рис. 9.19в.

9.6. Примеры конструкций подвесок

На рис. 9.21, рис. 9.22, рис. 9.23 приведены примеры конструкций подвесок.

На рис. 9.21 изображена независимая рычажно-пружинная подвеска с гидравлическим амортизатором и стабилизатором поперечной устойчивости, выполненная по схеме рис 9.4в.

На рис. 9.22 изображена независимая подвеска легкового автомобиля с приводом на передние колеса. Подвеска телескопическая с амортизаторными стойками. На рис. 9.23 изображена зависимая пружинная подвеска заднего моста легкового автомобиля с телескопическими амортизаторами.

9.7. Установка передних колес

Передние колеса автомобиля должны иметь определенные углы установки для облегчения управления, сохранности шин и снижения динамических нагрузок на детали подвески. Кроме того, за счет определенной установки передних колес обеспечивается их стабилизация, т.е. стремление возвращаться в нейтральное положение после поворота. Установка колес определяется углами развала, продольного и поперечного наклонов стойки, а также величиной схождения колес рис 9.24.

Угол развала a — это угол между вертикальной плоскостью и плоскостью переднего колеса, наклоненного наружу. Он необходим для того, чтобы при движении колесо занимало вертикальное положение при прогибе оси и выборе люфтов в подвеске.

Угол поперечного наклона стойки b измеряется между вертикалью и осью стойки, верхняя часть которой отклонена внутрь. Благодаря поперечному наклону при повороте автомобиля происходит небольшой подъем его передней части. Вес поднятой части автомобиля стремится вернуть колеса после поворота в положение, соответствующее прямолинейному движению.

Угол продольного наклона g измеряется между вертикалью и осью стойки, верхняя часть которой наклонена назад. При этом точка пересечения линии оси стойки с дорогой лежит впереди точки касания колеса с дорогой. Благодаря этому при повороте появляется стабилизирующий момент, стремящийся возвратить колесо в плоскость его качения. Этот эффект усиливается с увеличением скорости, тем самым облегчается управление автомобилем.

Указанные углы при рычажно-пружинной подвеске регулируются подбором толщины шайб 15 рис.9.21, помещенных между привалочной плоскостью оси поворота верхнего рычага и упорной плоскостью на поперечине подвески. Для стоечной подвески угол a регулируется с помощью специального эксцентрикового болта в клеммовом кронштейне 4, рис. 9.23, а угол g регулируется за счет толщины пакета прокладок в узлах крепления стабилизатора.

Схождение колес – это такое положение, при котором расстояние между ободьями впереди меньше чем сзади. Оно необходимо для того, чтобы при движении колеса катились параллельно без бокового проскальзывания, так как, сила сопротивления качению стремится повернуть колеса наружу. Схождение регулируется длиной рулевых тяг.

Подвески грузовиков с металлическим упругим элементом – Основные средства

![[b]Простейшая рессорная подвеска переднего моста грузового автомобиля.[/b] Как видно рессора не только упругий элемент, но и часть направляющего аппарата подвески. Рессора крепится с помощью шести шарниров](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/00.jpg)

Простейшая рессорная подвеска

переднего моста грузового автомобиля ►

В. Мамедов

При создании грузового автомобиля подвеске уделяется все большее внимание. Ведь от ее совершенства зависят не только плавность хода, но и проходимость машины, безопасность движения, устойчивость, надежность, долговечность грузовика и даже расход топлива.

Как известно, грузовые автомобили работают на дорогах разных категорий: от магистральных автострад до грунтовых дорог в строительных карьерах, не говоря уже о бездорожье. В зависимости от конкретных условий конструктор выбирает величину дорожного просвета машины между поверхностью дороги и нижними точками ходовой части и ее органов. Чем хуже условия, в которых предстоит работать машине, тем просвет должен быть больше, несмотря на некоторые негативные последствия, а именно: повышение центра тяжести, снижение устойчивости и т.д.

На современных грузовых автомобилях можно встретить как зависимые, так и независимые подвески колес. При этом в силу экономической целесообразности наибольшее распространение получили рессорные подвески жестких балок мостов и только на магистральных тягачах в качестве упругих элементов прижились пневмобаллоны. Большее разнообразие конструктивных схем наблюдается на специальных военных машинах, к стоимости которых не предъявляются столь жесткие требования, как у обычных коммерческих грузовиков. На военных машинах можно встретить пружины и торсионы, гидропневматические элементы и стеклопластиковые рессоры, однако не эти транспортные средства будут объектом нашего внимания. Для нас наибольший интерес представляют действительно массовые конструкции. Начнем знакомство с самых характерных из применяемых рессорных подвесок. Оценим их «плюсы» и «минусы».

![[b]Передняя подвеска автомобилей ГАЗ с креплением концов рессор в резиновых опорных подушках 1,[/b] не требующих технического обслуживания. Резиновые опоры уменьшают скручивание рессоры от некоторых действующих сил. Введение специального дополнительного упора 2 ограничивает действие изгибающего момента](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/03.jpg)

![[b]Уникальная подвеска переднего моста балки 40-тонного самосвала МАЗ с поперечно установленной рессорой,[/b] полностью разгруженной от всех видов нагрузок, кроме вертикальной силы. Балка фиксируется двумя поперечными штангами и двумя нижними и одной верхней продольными штангами](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/04.jpg)

Чем хороша рессора? Тем, что это уникальное устройство (оно, между прочим, в несколько раз старше самого автомобиля. – Ред.) в подвеске играет сразу едва ли не все роли. Она и упругий элемент, и направляющий аппарат. Ее использование облегчает сборку и ремонт машины. Рессора проста по конструкции и в ремонте, но не лишена и целого ряда серьезных недостатков. К главным из них относятся: высокое межлистовое трение, способное сильно ухудшить плавность хода на хорошей дороге, а также большая материалоемкость в сочетании с технологической сложностью при производстве листов.

Листы для рессор изготавливают из дорогой, высокопрочной стали, содержащей кремний и марганец (55ГС, 55С2, 60С2), а также хром и никель (50ХГ). Чтобы рессоры могли выдерживать высокие, многократно повторяющиеся напряжения, возникающие во время прогиба, на поверхности листов после термообработки не должно быть обезуглероженных участков, трещин и других дефектов, а этого можно добиться только при довольно дорогом технологическом процессе. Предел текучести стали, идущей для изготовления листов рессоры, должен быть не менее 1 150 Н/см2. Отсюда и высокая стоимость рессоры.

![[b]Эти три рессоры заднего моста грузового автомобиля обладают одинаковыми характеристиками, но различны по конструкции (длина рессор 1 650 мм, жесткость – 200 н/мм):[/b] а – обычная, с обрезными концами рессор; 14 листов, высота пакета 140 мм, масса – 122 кг; б – усовершенствованная с раскатанными концами листов и пластмассовыми прокладками; 9 листов, высота пакета 127 мм, масса 94 кг; в – параболическая с раскатанными концами листов и пластмассовыми прокладками; 3 листа, высота пакета 64 мм, масса 61 кг](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/05.jpg)

Рессоры стремятся делать возможно более длинными, поскольку возникающие в них напряжения обратно пропорциональны квадрату длины. При недостаточной длине в коренном листе могут возникнуть большие напряжения, для уменьшения которых кривизну остальных листов делают такой, чтобы они воспринимали часть нагрузки коренного и нескольких следующих за ним листов, разгружая их.

Несмотря на то, что рессоры известны уже несколько столетий, их долговечность, обусловленная начальными напряжениями, сложным напряженным состоянием, динамическим и повторяющимся воздействием разнообразных сил, остается невысокой. По сравнению с торсионами и пружинами рессора работает в менее благоприятных условиях; ее усталостная прочность в 4 раза меньше, чем у торсиона. В настоящее время при эксплуатации в хороших дорожных условиях (асфальтовое покрытие) долговечность рессор магистральных грузовиков составляет 100 – 150 тыс. км пробега, но в плохих условиях (грунтовые дороги, работа на стройках) она падает вдвое и доходит до 10 – 15 тыс. км в случае применения рессор, изготовленных ремонтными предприятиями.

![[b]Параболическая рессора прогрессивного действия, применявшаяся концерном VW для грузовиков серии LT с допустимой полной массой 5,0 т.[/b] Коренной лист и поддерживающий его до проушин второй лист имеют по всей длине постоянную толщину. Для предотвращения скрипа и фрикционной коррозии листы рессоры разделены в середине дистанционными пластинами, а по концам – резиновыми прокладками. Укороченный опорный лист сильно раскатан и имеет на концах резиновые буфера, которые при нагружении приходят в контакт с основной рессорой. Этот опорный лист с буферами обеспечивает распределение напряжений во всем пакете и повышение жесткости при полной нагрузке вчетверо относительно жесткости на снаряженном автомобиле. Благодаря этому частота колебаний пустого и нагруженного автомобиля изменяется мало](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/06.jpg)

![[b]Однолистовая параболическая рессора в задней зависимой подвеске легкого грузового автомобиля фирмы Renault.[/b] Передняя проушина закреплена с возможностью поворота на лонжероне рамы, а задняя - на серьге, компенсирующей изменение длины при прогибе](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/07.jpg)

Листы рессоры имеют в свободном состоянии разную кривизну, поэтому уже при сборке в них появляются начальные напряжения (наибольшие в коротких листах). Рессора, являющаяся упругим и направляющим элементом подвески, испытывает изгиб в вертикальной плоскости, прогиб от вертикальных сил, воспринимает продольные силы и их моменты, а также осевое сжатие от продольных сил, изгиб в горизонтальной плоскости от боковых сил и кручение от их моментов. Самым напряженным является коренной лист, поэтому его делают или толще остальных, или для усиления ставят два-три коренных листа.

![[b]Однолистовая рессора из пластмассы, армированной стекловолокном, примененная фирмой Ford в заднем мосту экспериментального грузовика Concept Cargo.[/b] На основной рессоре, выполненной в форме параболы, через проставку установлена дополнительная рессора, которая при определенном ходе колеса соприкасается со специальными кронштейнами и скользит по ним, не вызывая при этом скрипа](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/08.jpg)

Для увеличения долговечности рессор применяют некоторые приемы, к которым относятся:

а) разгрузка рессоры от некоторых действующих сил. Для уменьшения скручивания рессоры концы ее заделывают в резиновые опорные подушки, а введением дополнительного упора ограничивают изгибающий момент, действующий на рессору при торможении. Дополнительные тяги (соединяющие мост и раму) в настоящее время устанавливаются на большинстве рессорных передних подвесок, концы рессор при этом крепят к кузову двумя стремянками;

б) уменьшение напряжений в рессоре. Это достигается ограничением средних амплитуд колебаний колеса относительно кузова введением дополнительно упругих элементов (например, резиновых, работающих на старте) и достаточного увеличения сопротивления амортизаторов. Напряжения могут быть уменьшены изменением формы поперечного сечения листов, что вызывает перераспределение нормальных напряжений. Последнее требует пояснения.

![[b]Однолистовая рессора из пластмассы, армированной стекловолокном, примененная фирмой Ford в заднем мосту экспериментального грузовика Concept Cargo.[/b] На основной рессоре, выполненной в форме параболы, через проставку установлена дополнительная рессора, которая при определенном ходе колеса соприкасается со специальными кронштейнами и скользит по ним, не вызывая при этом скрипа](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/09.jpg)

![[b]Передняя рессорная подвеска легких грузовых автомобилей фирмы Daimler-Benz.[/b] Для улучшения управляемости машин в случае поломки коренного листа второй лист завернут вокруг направляющей передней проушины. На виде сбоку (а) на кронштейне рессоры виден зазор в проушине, который необходим для компенсации изменения длины между обоими листами при изгибе. Как видно в разрезе (б), кронштейн рессоры, составленный из нескольких деталей, соединенных точечной сваркой, приклепан к внешней и нижней сторонам лонжерона и двойными стенками. Резиновая втулка с двумя торцевыми буртиками осуществляет опору проушины рессоры. Подвеска снабжена телескопическими амортизаторами и стабилизатором поперечной устойчивости](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/10.jpg)

В напряженной рессоре верхняя часть сечения работает на растяжение, нижняя – на сжатие. При прямоугольном сечении рессоры расстояние от нейтральной линии до наиболее удаленных точек (верхних и нижних) одинаково, поэтому одинаковы и наибольшие рабочие напряжения – растягивающие и сжимающие. Поломки рессор чаще всего бывают усталостного происхождения. При переменных напряжениях пределы выносливости стали становятся разными: меньшими при растяжении и большими при сжатии. В связи с этим были предложены сечения листов, при которых наибольшие напряжения растяжения меньше, чем наибольшие напряжения сжатия. Если сечение имеет кромки или одну канавку, то нейтральная линия смещается вверх, расстояние до наиболее удаленных точек сечения уменьшается, соответственно падают напряжения расстояния;

в) упрочнение рессоры. Усталостные разрушения рессорного листа начинаются с очагов, возникающих на поверхности, испытывающей растягивающие напряжения, или в углах сечения. В связи с этим широкое применение получило поверхностное упрочнение дробеструйной обработкой часто одного коренного листа со стороны, испытывающей растяжение. Эффект от обдувки значительно повышается при использовании межлистовых прокладок. Межлистовое трение приводит к появлению зон с высокими контактными напряжениями, что в условиях колебаний вызывает задиры на поверхности листов и в конечном счете появление очагов общего разрушения. Это явление ослабляется при введении межлистовых прокладок.

![[b]В этой рессоре её концы свободно опираются на опоры 1, а продольные усилия передаются через лист с проушиной.[/b] Опоры имеют специальную, профилированную форму, поэтому рабочая длина рессоры позволяет иметь l[sub]о[/sub]>l, т.е. меньшую жесткость при меньшей нагрузке, иначе говоря, нелинейность характеристики рессоры](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/12.jpg)

Коррозия в процессе эксплуатации автомобиля значительно ослабляет эффект поверхностного упрочнения. Именно это объясняет то, что некоторые владельцы «Волг» рессоры задней подвески заключают в чехлы. Срок службы рессорной подвески ограничивается в большой степени износом шарниров. Применение резиновых и пластмассовых втулок, устанавливаемых в шарнирах, способно эту проблему снять, но только для не тяжелой техники (обычно до 6 т полной массы).

Недостатком рессор является их линейная характеристика жесткости (т.е. прогиб пропорционален прикладываемому усилию), в то время как желательно иметь прогрессивное увеличение жесткости по мере прогиба. Некоторого изменения жесткости рессоры можно достичь установкой серьги с наклоном (на легких и средних грузовиках) или за счет цилиндрической задней опоры (на тяжелых грузовиках). Но оба способа позволяют реализовать нелинейность лишь в очень малых пределах.

Изменение жесткости рессорной подвески чаще всего достигают введением подрессорника или нижней дополнительной (иногда однолистовой) рессоры, делающей характеристику подвески прогрессивной (жесткость ступенчато увеличивается при ходе колеса вверх).

![[b]Рессора с листами различной кривизны 1, не стянутая центральным болтом, а также конструкции ушек:[/b] простого (2) и усиленных (3 и 4), применяемых на грузовых автомобилях и автобусах. При больших деформациях зазор в ушке 4 устраняется и второй лист усиливает ушко](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/13.jpg)

![[b]Типы рессорных пальцев.[/b] Для лучшего удержания смазки, подводимой через масленки (а и б) на рессорном пальце и втулке рессорного ушка делают резьбу. На виде (в) показано крепление рессорных пальцев в резино-металлических втулках, не требующих смазки](/800/600/https/os1.ru/article/7098-podveski-gruzovikov/Images/16.jpg)

Трение в рессоре в прошлом позволяло обходиться без специальных амортизаторов в подвеске грузовых автомобилей, что удешевляло машину и упрощало уход за ней. В настоящее время скорости движения грузовиков выросли настолько, что для обеспечения безопасности движения и плавности хода установка амортизаторов стала необходима, так же, как и борьба с трением в листах рессор. Причин две: из-за неблагоприятного закона изменения трения и нестабильности его величины при эксплуатации. При малых толчках, когда сила, передающаяся через рессору, меньше силы трения между листами, рессора «блокируется», неровности компенсируются только шинами, и плавность хода значительно ухудшается. Те же силы трения при колебаниях большой амплитуды не способствуют достаточному их затуханию. У рессор, работающих без смазки, сила трения может достигать 25% от упругой силы рессоры. Для обеспечения хорошей плавности хода автомобиля сила трения не должна превышать 5 – 8%. Замечено, что в грузовых автомобилях с высокой посадкой водителя силы межлистового трения вызывают крайне неприятные колебания головы водителя вдоль продольной оси машины.

Для уменьшения межлистового трения изготовители применяют малолистовые рессоры (в том числе однолистовые переменной толщины и ширины), листы специальной формы, вводят смазку и вставки между листами.

Секреты подвески автомобиля

Одним из основных элементов автомобиля является его подвеска. Она является связующим звеном между кузовом или рамой автомобиля и дорогой. За время развития автомобильной промышленности подвеска претерпела множество конструктивных изменений, направленных на улучшение управляемости машиной и комфорта для пассажиров. Сегодня мы расскажем о существующих видах подвесок, и о том, какие функции они выполняют.

История изобретения подвески

Первым автомобилям «повезло», что у них были предшественники в виде карет. Именно на этих повозках, движущей силой которых были лошади, а затем – паровые двигатели, инженеры совершенствовали конструкции, которые через много лет «перекочевали» на машины. Уже на первых автомобилях появилась рессорная подвеска, которая выполняла несколько довольно важных функций. Во-первых, она связывала кузов машины с дорогой. Во-вторых, подвеска обеспечивала передачу через колеса сил от дороги на несущую систему. И, наконец, в-третьих, она отвечает за плавность движения автомобиля, а также регулирует необходимое перемещение колес относительно кузова машины.

Ford Model T Landaulet ’1909. Каретообразный автомобиль

Ford Model T Landaulet ’1909. Каретообразный автомобильПодвески, которые были «унаследованы» от карет, имели рессорное строение и относились к классу зависимых – то есть, оба колеса на одной оси имели жесткую связку между собой, что отражалось на плавности движения не самым лучшим образом. Затем из конструкции подвесок инженеры начали изымать рессоры, и добавлять рычаги. Но сама конструкция при этом оставалась зависимой. Впрочем, рычажная подвеска уже отличалась более прогрессивными характеристиками, что не преминуло сказаться на плавности хода автомобилей. Настоящий комфорт водители почувствовали, когда автомобильные конструкторы изобрели независимую подвеску, в которой оба колеса одной оси не были жестко связаны между собой. Вершиной эволюции подвесок стала так называемая активная конструкция, при которой водитель или бортовой компьютер автомобиля может изменять параметры подвески в зависимости от скорости движения автомобиля и качества дорожного покрытия.

Устройство и основные параметры подвесок

Подвеска представляет собой сложную конструкцию, в которой выделяют три группы деталей. Первая группа – упругие элементы, воспринимающие и передающие адекватные силы реакции дорожного покрытия, которые возникают, когда колеса машины наезжают на разного рода препятствия. Вторая группа – направляюще элементы, передающие боковые и продольные силы и их моменты, а также определяют характер перемещения колес и их связи друг с другом и с рамой или кузовом. Третья группа – амортизаторы, детали подвески, отвечающие за поглощение колебаний, которые через колеса передаются от неровностей дорожного полотна на элементы подвески. Нередко в различных типах подвески (например, рессорной), один элемент может выполнять функции как первой, так и второй группы, а иногда даже всех трех групп сразу.

Схема подвески автомобиля

Схема подвески автомобиляЧтобы оптимально настроить подвеску для определенного типа дорожного покрытия (например, для российских дорог), инженеры используют несколько параметров.

Чтобы правильно выставить переднюю и заднюю подвески автомобиля необходимо знать параметры его колеи (поперечное расстояние между колесами одной оси) и колесной базы (продольное расстояние между передней и задней осей). Также важны знания центров поперечного (воображаемая точка, проходящая через центры колес в вертикальной плоскости, которая остается неподвижной при любом крене авто) и продольного (воображаемая точка, проходящая через центры колес, которая остается неподвижно при разгоне и торможении авто) кренов, оси кренов и их расположения по отношению к центру тяжести автомобиля. В случае с поперечным центром крена, чем ближе он к центру тяжести, тем меньше машина кренится в поворотах на скорости. В случае же с продольным центром крена, то чем ближе он к центру тяжести, тем меньше кузов машины наклоняется вперед или назад при торможении и разгоне соответственно. Помимо этих характеристик, на правильность настройки подвески влияют углы установки колес, а также значение подрессоренных и не подрессоренных масс.

Типы и виды подвесок

Все подвески по характеру работы их конструктивных элементов делятся на два типа – зависимые и независимые. О том, что они собой представляют, мы указывали выше.

Зависимые подвески, в свою очередь, делятся на четыре вида. Остановимся на каждом из них подробнее.

Первым видом зависимой автомобильной подвески стала подвеска на поперечных рессорах. Именно она была заимствована у карет. Конструкция этой подвески проста: неразрезная балка моста, над которой крепится полуэллиптической формы поперечная рессора. Когда в конструкцию подвески добавили редуктор, она приобрела форму буквы Л. Чтобы сделать рессоры менее податливыми, инженера внесли в конструкцию подвески такие элементы как продольные реактивные тяги.

Ford Model T Runabout ’1912

Ford Model T Runabout ’1912Такую подвеску имели самые первые автомобили, например Ford T. К достоинствам подвески на поперечных рессорах можно отнести дешевизну производства (и, как следствие, ремонта и обслуживания) и простоту устройства. К недостаткам – особенности конструкции (увеличенная податливость при кренах в продольном направлении, при которых угол поворота моста мог резко измениться при наезде на препятствие), что сказывалось на управляемости автомобилем. Еще одним минусом такой подвески была ее недолговечность, особенно при использовании автомобиля на дорогах с плохим покрытием.

Вторым видом зависимой подвески стала конструкция на продольных рессорах. Устройство ее тоже не отличалось сложностью: пара продольных рессор, и на них подвешена балка моста. Причем, в зависимости от конструкции, балка моста могла находиться как над рессорами (характерно для легковых автомобилей), так и под ними (характерно для грузовых автомобилей).

Схема зависимой подвески на продольных рессорах

Схема зависимой подвески на продольных рессорахВ силу своего устройства рессора на свою переднюю часть принимает боковые и продольные силы реакции от дорожного полотна, выступая, тем самым, своеобразным рычагом подвески. Рессора в этом виде подвески многолистовая, в ней различают коренные, подкоренные, внутренние листы. Коренный лист крепится своими концами к другим частям подвески. Сами рессоры, к слову, бывают разного строения: эллиптические, полуэллиптические, 3/4 –эллиптические, 1/4 –эллиптические, кантилеверные и балансирные. Подвеска с продольными рессорами ставилась и ставится на многие автомобили – Chevrolet, Chrysler, Volvo, Dodge и так далее. К достоинствам такой подвески относится ее простота (ее характеристики, в частности, способность принимать различные типы усилий, позволяют обойтись без многих деталей – реактивные тяги, рычаги и так далее), относительная дешевизна, возможность варьирования жесткости (путем подбора листов рессор различной длины и толщины). Кроме того, опять же из-за особенностей конструкции, такая подвеска отличается долговечностью, высокой грузоподъемностью и плавностью хода. К недостаткам подвески на продольных рессорах можно отнести слабое противодействие продольным и боковым силам при движении на высокой скорости, что приводит к ухудшению управляемости автомобилем.

Третий вид зависимой подвески – подвеска с направляемыми рычагами. В зависимости от количества рычагов, такие подвески бывают двух, трех, четырех и пятирычажные. Самая распространенная в настоящее время – пятирычажная зависимая подвеска с тягой Панара (поперечный рычаг). Устанавливается эта подвеска на множество современных легковых автомобилей, в числе которых – Fiat, Volvo, Kia, Hyundai. Рычаги такого вида подвески с одной стороны крепятся к раме или кузову автомобиля, а со второй – к балке моста. В конструкции таких подвесок присутствуют амортизаторы, которые гасят неровности дорожного покрытия.

Зависимая подвеска с направляющими рычагами.

Зависимая подвеска с направляющими рычагами.Различают подвески с тягой Панара (бывают разрезными и сплошными), с механизмом Ватта (есть вертикальный рычаг, который компенсирует колебания от воздействия боковых и вертикальных сил) и механизмом Скотта-Рассела (есть длинный и короткий рычаги, которые соединены таким образом, что позволяют улучшить курсовую устойчивость машины). К плюсам такой подвески можно отнести надежность конструкции, плавность хода. К минусам – сложность конструкции, дороговизну обслуживания и ремонта.

Четвертый вид – подвеска «Де-Дион», являющаяся промежуточной между зависимыми и независимыми подвесками. Особенность конструкции этой подвески (наличие подпружиненной неразрезной балки, отсутствие, за исключением ступиц колес и самих колес, неподрессоренных масс) позволяет применять ее только на задних ведущих мостах автомобиля.

Схема подвески Де-дион

Схема подвески Де-дионУстанавливалась такая подвеска на модели Alfa Romeo, Fiat, Mercedes-Benzб Smart. Плюс такой подвески – самая лучшая среди перечисленных выше плавность хода. Минус – дисбаланс при разгоне и торможении, высокая стоимость производства, ремонта и обслуживания.

(о независимых подвесках читайте во второй части материала)