описание, устройство, особенности :: SYL.ru

Для того, чтобы увеличить мощность и крутящий момент двигателя, человечество придумало массу устройств и агрегатов. Самый простой метод – пойти на увеличение объема камеры сгорания. Чем больше топлива попадет в цилиндр, тем больше произведется полезной работы. Но здесь возникают проблемы. Во-первых, размеры такого мотора могут быть запредельными, а во-вторых, эксплуатация такого ДВС ввиду высокого расхода топлива будет нерентабельной. Поэтому в последнее время все чаще автопроизводители оснащают свои машины турбиной. Что это за элемент. и в чем заключается принцип работы турбины? Узнаем подробно в нашей статье.

Характеристика

Турбина – это элемент впускной системы двигателя, который служит для увеличения давления воздуха за счет применения энергии отработавших газов. Благодаря ее работе, возрастает масса воздуха в камере сгорания.

Это позволяет ускорить такты работы двигателя и увеличить его крутящий момент. Также отметим, что первые турбины имели механический привод. Принцип работы такой турбины заключался в преобразовании энергии от коленчатого вала. С последним элемент соединялся путем ременной передачи. Но вскоре такие агрегаты перестали использоваться. Сейчас все производители применяют газовую турбину, принцип работы которой позволяет увеличить КПД двигателя на 80 процентов вместо 30.

Где используется

В основном, такой агрегат можно встретить на современных автомобилях. Но используется данный нагнетатель не на всех ДВС. Сдерживающим фактором применения турбины на бензиновых моторах является высокая степень детонации. Она связана с увеличением частоты вращения ДВС и огромной температурой выхлопных газов (до тысячи градусов). Ввиду этого часто используется турбина на дизельном двигателе. Принцип работы такого ДВС несколько иной. Здесь меньший риск детонации, а температура газов не превышает 600 градусов. Особенно часто компрессоры встречаются на коммерческом транспорте. Невозможно представить современный автобус или магистральный тягач, не оснащенный такой турбиной. Если говорить о марках, то турбина устанавливается на следующие авто:

- «Фольксваген».

- «Мерседес».

- «Вольво».

- «Мазда».

- «Ауди».

- «Рено».

- «Тойота».

Есть и другие сферы, где применяется подобный элемент. Например, это электростанции и ДВС кораблей. Но здесь используется уже паровая турбина, принцип работы которой мы рассмотрим немного позже.

Недостатки

Почему данный элемент присутствует не на всех двигателях внутреннего сгорания? В первую очередь, применение турбины увеличивает себестоимость производства авто. Помимо самой улитки, требуется еще ряд других элементов.

К тому же, для работы с турбиной двигателю нужна другая более крепкая поршневая система и блок. Это тоже влечет за собой дополнительные расходы. Также среди недостатков можно отметить так называемую турбояму (когда мотор не может набрать обороты за нужное время). Причинами данного явления является инерционность компрессора.

Конструкция

Итак, давайте рассмотрим устройство и принцип работы турбины. А состоит данный элемент из трех основных составляющих:

- Центрального корпуса.

- Центробежного компрессора.

- Улитки.

В конструкцию последней входит турбинное и компрессорное колеса, вал ротора, подшипники скольжения и уплотнительные кольца. Все это заключено в крепкий металлический термостойкий корпус. Поскольку принцип работы турбины двигателя основан на использовании энергии выхлопных газов, горячая часть улитки может раскаляться до тысячи и более градусов Цельсия.

Вспомогательные элементы

Поскольку турбина входит в состав впускной системы, ее работа невозможна без использования воздушного фильтра, дроссельной заслонки, а также интеркулера.

Последний призван охладить кислород, который нагнетается в камеру под давлением. Чем холоднее воздух в интеркулере, тем лучше сгорает смесь в цилиндрах. Также в конструкции не обходится без соединительных и масляных шлангов.

Как работает

Стоит отметить, что принцип работы турбины на бензиновом двигателе такой же, как и на дизельном. Во время работы ДВС вырабатываются выхлопные газы. Они поступают в корпус (горячую часть улитки), где двигаются по лопаткам турбинного колеса. Последнее раскручивается до невероятных скоростей – 100 и более тысяч оборотов в минуту. Поскольку турбинное колесо жестко соединено с валом, крутящий момент передается на вторую холодную часть турбины. Та, в свою очередь, начинает захватывать кислород из атмосферы. Он проникает внутрь после того, как пройдет через фильтр. Далее воздух под давлением попадает во впускной коллектор, где смешивается с топливом и проникает в камеру сгорания. В качестве материалов для корпуса турбины используются жаропрочные марки стали и железоникелевый сплав.

Производительность компрессора зависит от ее формы и габаритных размеров. Чем больше ее диаметр, тем больше воздуха засасывается во впускной коллектор. Но нельзя постоянно увеличивать размеры компрессора. Это может привести к турбозадержке. Малая турбина раскручивается значительно быстрее до номинальной скорости. Но на пике имеет меньшую производительность. Поэтому размеры и форма элемента подбираются строго индивидуально для каждого ДВС. Нельзя установить агрегат от бензинового авто на дизельный, и наоборот. Хоть и имеет одинаковый принцип работы турбина, действовать она будет иначе на разных авто.

Важный момент: для регулирования давления наддува в конструкции предусмотрен специальный перепускной клапан. Он имеет пневматический привод, а управляется ЭБУ двигателя.

Система смазки

Это неотъемлемая составляющая любой турбины. Принцип работы системы смазки простой. Масло подается между подшипником и корпусом компрессора через множество каналов под давлением. Но не стоит думать, что эта система нужна только для смазки. Также она охлаждает нагретые детали компрессора. На некоторых двигателях турбина сопряжена с общей системой охлаждения. Благодаря этому, достигается лучшее охлаждение, но такая конструкция значительно сложнее и дороже в производстве.

Дабы избавиться от турбоямы, производители постоянно совершенствуют конструкцию турбины на дизеле. Принцип работы ее остается прежним, но меняются следующие моменты:

- Масса компрессора. Турбина изготавливается из одновременно легких и прочных материалов (например, из керамики).

- Конструкция подшипников. Чем меньше потери на трение, тем выше производительность турбины. Колесо легче раскручивается до номинальных значений.

Типы турбин

На данный момент существует несколько популярных типов компрессоров:

- Раздельный. Он имеет два сопла для каждой пары цилиндров и два входа для отработавших газов. Первое сопло предназначено для быстрого реагирования, второе служит для максимальной производительности. В конструкции есть разделенные выпускные каналы. Сделано это для предотвращения перекрытия каналов при выпуске выхлопных газов.

- Компрессор с переменным соплом. Также он известен, как турбина с изменяемой геометрией. Применяется на моторах с маркировкой TDI от «Фольксваген». Здесь в конструкции имеется 9 подвижных лопастей. Они могут регулировать поток выхлопных газов, что идут к турбине. Угол наклона лопастей – регулируемый, что позволяет согласовать давление нагнетаемого воздуха и скорость движения газов с оборотами ДВС.

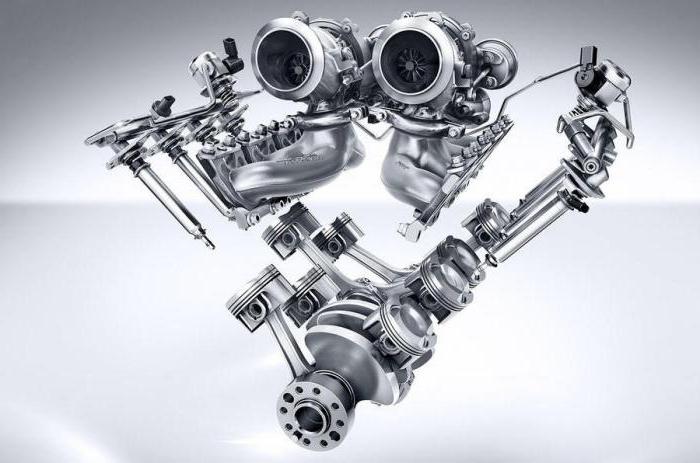

Для большей производительности на автомобиль может быть установлено два компрессора. Такие системы получили маркировку «Твин-турбо».

Устанавливаются данные механизмы последовательно. При этом первая турбина работает на низких оборотах, а вторая на высоких. На V-образных моторах нагнетатели устанавливаются параллельно (на каждый ряд по одной турбине). Как показывает практика, установка двух небольших компрессоров значительно эффективнее, чем применение одного, но большого.

Устанавливаются данные механизмы последовательно. При этом первая турбина работает на низких оборотах, а вторая на высоких. На V-образных моторах нагнетатели устанавливаются параллельно (на каждый ряд по одной турбине). Как показывает практика, установка двух небольших компрессоров значительно эффективнее, чем применение одного, но большого.Паровая турбина

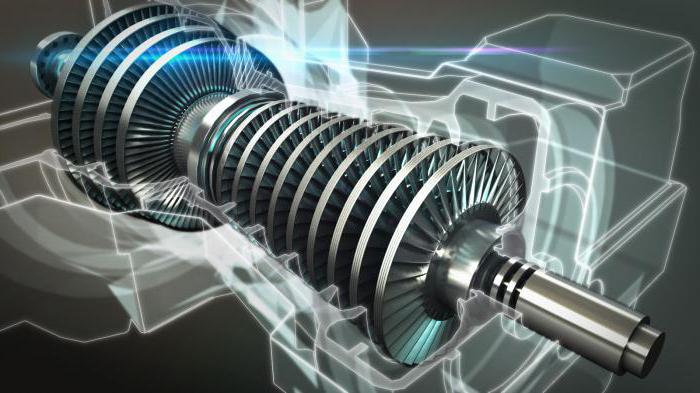

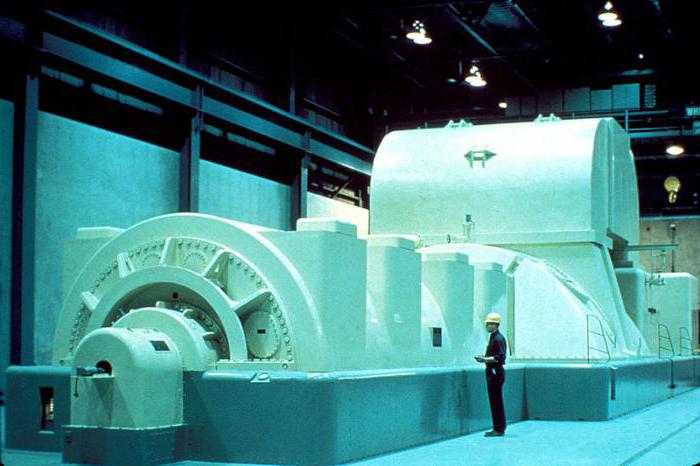

Принцип работы ее немного иной. Пар, который образуется в котле, под давлением попадает на крыльчатку турбины. Последняя совершает обороты, тем самым, вырабатывая механическую энергию. Обычно такая турбина соединена с генератором и применяется на электростанциях. Благодаря механической энергии, генератор производит электричество. Мощность таких агрегатов может достигать 1000 МВт.

Однако данный показатель существенно зависит от перепада давления пара на входе и выходе. Также подобные турбины применяются для привода питательного насоса, на кораблях и судах с ядерной установкой. Что касается военных кораблей, здесь применяется газовая турбина. Принцип работы ее заключается в следующем. Газ поступает через сопловой аппарат компрессора в область низкого давления. При этом он расширяется и ускоряется. Затем поток газа двигает лопатки турбины. Последние передают усилия на вал через диски. Таким образом создается полезный крутящий момент.

В заключение

Итак, мы выяснили принцип работы дизельной турбины, а также бензиновой и паровой. Как видите, данные элементы устанавливаются с единой целью – выработать полезный крутящий момент. В случае с автомобилями он тратится на подачу воздуха под давлением во впуск. А на электростанциях турбина необходима для работы генератора, что вырабатывает ток.

Принцип работы турбокомпрессора дизельного двигателя

Принцип работы турбины на дизельном двигателе и ее устройство

Гениальная идея использования выхлопных газов для разгона ротора позволила создать турбированный дизельный двигатель внутреннего сгорания и увеличить его мощность на 40–50%. Это притом, что во время работы в обычном режиме выброс газов сопровождается снижением коэффициента полезного действия в пределах 30 — 40%.

Принцип работы турбины дизельного двигателя основан на увеличении количества воздуха, смешиваемого с топливом и поступающего в камеру сгорания.

За один и тот же период времени и при равных объемах цилиндров, двигатель с турбонаддувом может сжечь большее количество топлива, чем движок, не оснащенный таким устройством.

А значит, его мощность и КПД в единицу времени значительно возрастет.

Рассмотрим устройство турбины дизельного двигателя, как работает, и каким образом достигаются такие показатели.

Конструктивные элементы системы

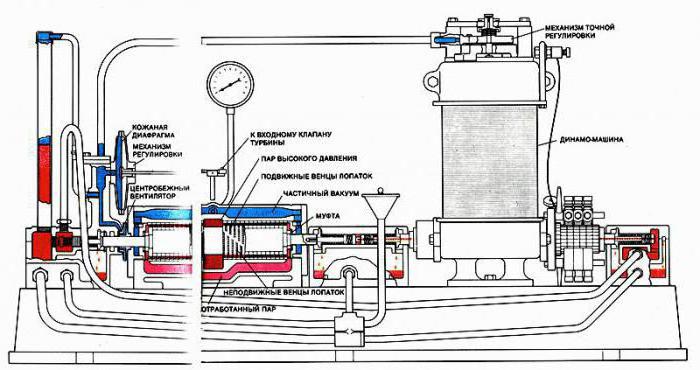

Для осуществления возложенных функций, система турбонаддува состоит из двух основных частей:

Компрессор служит для нагнетания атмосферного воздуха в систему подачи топлива.

Он состоит из корпуса и расположенной в нем крыльчатки, которая, вращаясь, всасывает воздух.

Чем выше ее скорость вращения, тем больше объем принятого воздуха. Увеличению скорости способствует работа турбины.

Она также состоит из корпуса с крыльчаткой (ротором), которая приводится в движение выхлопными газами. В корпусе газы проходят через специальный канал, имеющий форму улитки, что позволяет им увеличить скорость.

Как работает турбонаддув дизельного двигателя

Ротор турбины и крыльчатка компрессора жестко закреплены на одном валу. Таким образом, скорость вращения ротора передается крыльчатке. Круг замыкается:

- Через компрессор воздух из атмосферы, смешиваясь с топливом, подается в цилиндры двигателя;

- Смесь сгорает, приводя в движение поршни, и образовавшиеся в результате газы поступают в выпускной коллектор;

- Здесь они принимаются в корпус турбины, разгоняются в канале и на выходе взаимодействуют с ротором, заставляя его вращаться;

- Ротор через вал передает вращение крыльчатке компрессора, которая всасывает в корпус атмосферный воздух.

Получается взаимосвязанная схема работы, когда количество всасываемого воздуха зависит от скорости вращения крыльчатки и, наоборот, крыльчатка вращается быстрее при большем количестве забираемого воздуха.

Принцип работы турбонаддува имеет два момента, называемые турбоямой и турбоподхватом.

Первый момент характеризуется задержкой в работе турбины после увеличения подачи топлива нажатием на педаль газа, так как для разгона ротора выхлопными газами требуется время.

Вслед за турбоямой наступает момент турбоподхвата, когда разогнавшийся ротор резко увеличивает подачу воздуха в цилиндры, повышая мощность двигателя.

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора.

Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант распол

Подробное устройство турбины | Blog-Mycar.ru

Устройство турбины автомобиля выполнено так, чтобы увеличить давление топлива в коллекторе впуска для обеспечения максимального поступление кислорода в камеру, где происходит сгорание. Основное назначение турбины – значительное увеличение мощности двигателя. Даже увеличение давления на 1 атмосферу в коллекторе приводит к попаданию в двигатель двойной порции кислорода. Это позволяет даже небольшому двигателю отдавать такую мощность, как вдвое больший его аналог, но не оснащенный турбонаддувом.

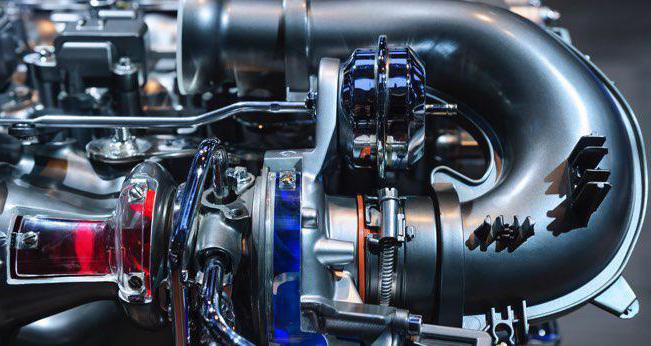

Внешний вид турбины

Принцип работы и устройство турбокомпрессора

Рассмотрим, как работает турбина в автомобиле. Поток выхлопных газов поступает из выпускного коллектора в горячую часть турбины, там воздействует на лопасти крыльчатки, приводя ее в движение вместе с валом. На нем закреплена также крыльчатка компрессора, расположенного в холодном отсеке турбины. Она при вращении повышает давление в системе впуска, обеспечивая увеличенное поступление в камеру сжигания топлива и воздуха.

Схема работы турбины

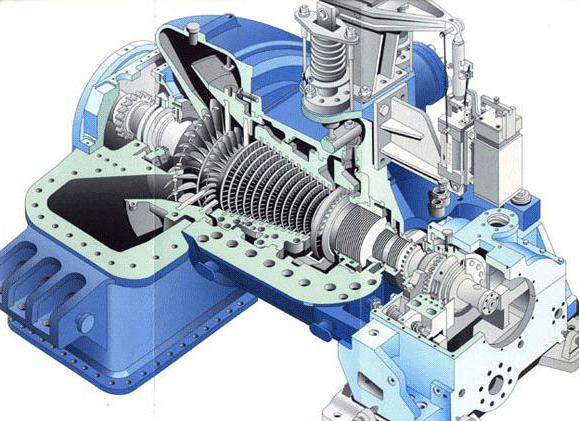

Устройство турбины автомобиля не сложное, она состоит из:

- Улитки компрессора, которая всасывает воздух, а затем нагнетает его в коллектор впуска;

- Улитки, расположенной в горячей части – здесь выхлопные газы заставляют вращать турбину, после чего выбрасываются в систему отработанных газов на выход;

- Крыльчатки компрессора, а также ее аналога в горячей части;

- Шарикоподшипникового картриджа;

- Корпуса, соединяющего улитки, имеющего систему охлаждения и системы подшипников.

Общее устройство турбины

Во время работы устройство подвергается значительным термодинамическим нагрузкам. Попадающие в турбину выхлопные газы достигают температуры 900°С, из-за чего ее корпус делают чугунным, причем для отливки используется особая технология. Обороты турбинного вала могут достигать показателя 200 000 об/мин, поэтому в конструкцию устанавливают высокоточные детали, которые тщательно подгоняют и затем балансируют. Также для турбины предъявляются высокие требования к смазочным материалам. Отдельные турбонагнетатели оборудованы так, что система смазки является одновременно охлаждением узла подшипников.

Система охлаждения и устройство турбонаддува

Охлаждающая система турбокомпрессоров необходима для улучшения передачи тепла от его механизмов и частей. Наиболее распространенные варианты охлаждения деталей — масляный способ и комплексное охлаждение антифризом и маслом. Оба типа имеют свои преимущества, но не лишены и недостатков.

Охлаждение маслом

Достоинства:

- Простая конструкция;

- Удешевление турбокомпрессора.

Недостатки:

- Меньшая эффективность в сравнении с системой, где выполняется использование антифриза с маслом;

Высокая требовательность к составу масла; - Необходимость часто его менять;

- Требовательность к контролированию температурного режима.

Турбина с масляным охлаждением

Изначально устройство турбокомпрессора имело только масляное охлаждение, которое быстро достигало высоких температур, проходя через подшипники. Такое масло начинает сразу закипать, возникает эффект коксования, из-за которого забиваются каналы, существенно ограничивая доступ охлаждения и смазки к подшипникам.

В результате подшипники изнашиваются, их заклинивает, необходим дорогостоящий ремонт. У такой неполадки имеется несколько причин:

- Некачественное или не то, которое рекомендовано для двигателя масло;

- Превышение сроков замены масла;

- Неисправности смазочной системы двигателя автомобиля.

Комплексное охлаждение маслом и антифризом

Преимуществом этого варианта становится большая эффективность получаемого охлаждения. Существенный недостаток — усложнение конструкции турбонагнетателей, что повышает их стоимость.

Турбина с масляным и водяным охлаждением

Устройство турбонаддува в варианте охлаждения турбин антифризом и маслом более сложное, поскольку в нем имеется отдельный масляный контур, а также система с охлаждающей жидкостью. Зато повышается эффективность работы, устраняются проблемы закипания масла.

Для такого турбонагнетателя масло служит, как и прежде, для охлаждения и смазки подшипников, а антифриз, подаваемый из общей цепи охлаждения двигателя, предотвращает перегрев и не дает закипать маслу. Из-за такой сложности увеличивается цена турбонагнетателя.

Конструктивные особенности

При работе горячей турбины воздух, нагнетаемый компрессором в ее корпусе, сильно сжимается, отчего происходит его нагрев. Это вызывает нежелательные последствия, поскольку при высокой температуре в воздухе меньше кислорода. Значит, эффективность наддува также снижается. Для борьбы с подобным явлением начали, используя рекомендации ученых, устанавливать в турбину интеркулер — вспомогательный охладитель воздуха.

Интеркулер для турбины

Конструкторы устройства отмечают, что нагрев воздуха далеко не единственная задача, которую им приходится решать при проектировании турбины. Насущной проблемой также становится ее инерционность — задержка реакции двигателя на открытие в коллекторе дроссельной заслонки.

Турбина максимально эффективна, когда достигаются определенные обороты вращения коленчатого вала. Среди автолюбителей даже распространено мнение, что турбонаддув включается только тогда, когда скорость автомобиля достигает определенного значения. Хотя турбина работает постоянно, а значение числа оборотов, при которых ее действие наиболее эффективно, для каждого двигателя индивидуальное.

Усовершенствование турбонаддува

Решая проблемы устройства турбин, конструкторами была разработана схема, в которой соединились нагнетатели двух компрессоров. Эта конструкция получила название twin-turbo.

Конструкция турбины твин-турбо

В такой системе используются параллельно пара одинаковых турбин. Их задача — повысить давление и объем поступающего воздуха. Система управления включает твин-турбо в момент, когда необходимо получить на повышенных оборотах максимальную мощность.

Подобный компрессор реализован в прославленном японском авто бренда Nissan, который получил имя Skyline Gt-R.

Двигатель ниссан с системой твин-турбо

В нем установлен мотор rb26-dett. Аналогичная система, однако, оснащенная одинаковыми небольшими турбинами позволяет получить заметный прирост мощности даже при малых оборотах, при этом поддерживать турбонаддув постоянно.

Последовательное соединение разных турбин получило название Bi-turbo.

Конструкция турбины би-турбо

Конструкция устроена так, что при невысоких оборотах функционирует лишь маленькая турбина, которая обеспечивает «отзывчивость» при плавно изменяемой скорости. Если обороты резко возрастают, включается «крупная» турбина». Это позволяет машине получить значительный прирост производительности, причем в любом диапазоне функционирования двигателя. Подобная система реализована в моделях BMW biturbo, тюнинг которых вызывает восхищение.

Система би-турбо от БМВ

Инновационные разработки

В числе современных разработок, уже радующих автовладельцев, турбина VGT, у которой лопатки крыльчатки изменяют свой угол наклона, направляя ее в сторону, куда направлены выхлопные газы.

Турбина с изменяемым углом наклона лопаток

Когда обороты двигателя небольшие, становится более узким пропускное сечение выхода в турбину выхлопных газов, поэтому «выхлоп» получается более быстрым. Чаще эту систему применяют для дизельных агрегатов, но есть разработки и для бензиновых двигателей.

Также к инновационным разработкам относится система Twin-scroll, где благодаря двойному контуру, по которому совершают обход выхлопные газы, получается, что их энергия вращает общий ротор с компрессором и крыльчаткой.

Конструкция турбины Твин-скролл

При этом имеется два варианта реализации:

- Выхлопные газы проходят одновременно оба контура и система функционирует как twin-turbo.

- Второй тип работает наподобие схемы biturbo — имеется два контура, у которых разная геометрия. Когда обороты невысокие, выхлопные газы идут по краткому контуру, увеличивающему энергию и скорость благодаря небольшому диаметру. Если обороты повышаются, выхлопные газы поступают в контур, имеющий больший диаметр — при этом рабочее давление сохраняется во впускной системе и отсутствует запор для выхлопных газов. Распределение регулируют механические элементы — клапаны, переключающие потоки.

Заключение

Сейчас выпускают усовершенствованные турбины, поэтому их популярность возрастает все больше . Турбокомпрессоры перспективны как в плане форсирования моторов, так и потому, что повышают экономичность двигателя, чистоту его выхлопа.

Турбонаддув: устройство и конструктивные особенности

Постоянная гонка инженеров за увеличением мощности ДВС привела к появлению турбокомпрессоров. Данное решение оказалось самым эффективным как на бензиновых, так и на дизельных моторах.

Становится вполне очевидным, что итоговая мощность ДВС пропорциональна количеству топливовоздушной рабочей смеси, которая попадает в цилиндры двигателя. Закономерно, что двигатель с большим объемом способен пропускать больше воздуха и тем самым выдавать больше мощности сравнительно с двигателем меньшего объема. Если перед нами стоит задача добиться от малообъемного ДВС такой же мощности, которую демонстрируют моторы большего объема, тогда необходимо принудительно уместить как можно больше воздуха в цилиндрах такого двигателя.

Читайте в этой статье

Небольшой прирост или солидное увеличение мощности

Существует несколько способов форсирования силовой установки без турбонаддува. Можно произвести ряд доработок конструкции головки блока цилиндров, обеспечить установку спортивных распредвалов, поставить фильтр нулевого сопротивления, улучшить продувку и тем самым обеспечить подачу большего количество воздуха в цилиндры при езде в режиме максимально высоких оборотов.

Вполне можно и вовсе не стремится менять количество поступающего в мотор воздуха, а вместо этого увеличить степень сжатия и перейти на использование горючего с более высоким октановым числом. Доступно даже расточить цилиндры и нарастить их объем. Это также позволит увеличить КПД Вашего мотора.

Все указанные способы уместны и работают, но только тогда, когда мощность планируется увеличить всего на 15-20%.

Если речь заходит о кардинальных изменениях и значительном увеличении мощности мотора, тогда без компрессора уже не обойтись. Наиболее эффективным методом будет установка турбокомпрессора. Более того, установка турбонаддува способна увеличить мощность любого специально подготовленного для таких возросших нагрузок мотора.

В предыдущих статьях мы поверхностно перечислили основные элементы системы турбонаддува. Теперь давайте подробнее рассмотрим те главные этапы и процессы, когда сначала воздух проходит в системе с установленным турбокомпрессором, а затем отработавшие газы приводят в действие компрессор. Для примера возьмем турбокомпрессор дизельного ДВС.

- В самом начале пути воздух пропускается через воздушный фильтр и оказывается на входе в турбокомпрессор;

- Внутри турбонагнетателя попавший туда воздух проходит процесс сжатия. При этом возрастает количество необходимого для эффективного сгорания топливно-воздушной смеси кислорода на единицу объема воздуха. В этот самый момент сжатия проявляется нежелательный в данном случае эффект нагрева воздуха от сжатия и снижение его плотности;

- Для охлаждения после сжатия в турбокомпрессоре воздух попадает в интеркулер. В интеркулере температура воздуха практически полностью возвращается на начальный уровень. Благодаря охлаждению достигается как увеличение плотности воздуха, так и снижается вероятность появления детонации от использования последующей топливовоздушной смеси;

- За интеркулером охлажденный воздух минует дроссельную заслонку и оказывается во впускном коллекторе. Последним этапом становится такт впуска, когда рабочая смесь окажется в цилиндрах двигателя;

- Объем цилиндра представляет собой неизменную постоянную величину, которая зависит от его диаметра и хода поршня. Благодаря турбокомпрессору этот объем активно заполняется сжатым и охлажденным воздухом. Это означает, что количество кислорода в цилиндре сильно возрастает по сравнению с атмосферными моторами. Не трудно догадаться, что чем большее количество кислорода поступило, тем больше горючего можно сжечь за рабочий такт. Сгорание большего количества горючего в результате приводит к заметному увеличению итоговой мощности мотора;

- После эффективного сгорания топливовоздушной смеси в цилиндрах двигателя наступает такт выпуска. На этом такте отработавшие газы уходят в выпускной коллектор через выпускные клапаны. Весь этот поток разогретого (от 500С до 1100С зависимо от типа двигателя) газа проникает в турбину и начинает воздействовать на турбинное колесо. Колесо под давлением выхлопных газов передает энергию на вал турбины, а на другом конце вала находится компрессор.

Так и происходит процесс сжатия свежей порции воздуха для следующего рабочего такта. Одновременно происходит падение давления отработавших газов, а также снижается температура выхлопа. Это получается по причине того, что часть энергии газов уходит на обеспечение работы турбокомпрессора на другой стороне вала турбины;

Дополнительные элементы системы турбонаддува

Если говорить о конкретных модификациях мотора, а также о компоновке различных элементов в подкапотном пространстве, турбокомпрессор может иметь ряд дополнительных элементов. Мы уже упоминали такие детали системы, как Wastegate и Blow-Off. Давайте рассмотрим их более подробно.

Клапан Blow-off

Блоу-офф представляет собой перепускной клапан. Данное устройство устанавливается в воздушной системе. Местом расположения становится участок между выходом из компрессора и дроссельной заслонкой. Главной задачей блоу-офф клапана становится предотвращение выхода компрессора на характерный режим работы surge.

Под таким режимом стоит понимать момент резкого закрытия дросселя. Если описать происходящее простыми словами, то скорость воздушного потока и сам расход воздуха в системе резко понижаются, но турбина еще определенное время продолжает вращение по инерции. Инерционно турбина вращается с той скоростью, которая уже больше не соответствует новым потребностям мотора и упавшему таким образом расходу воздуха.

Последствия после циклических скачков давления воздуха за компрессором могут быть плачевны. Явным признаком скачков является характерный звук воздуха, который прорывается через компрессор. С течением времени из строя выходят опорные подшипники турбины, так как они испытывают сильные нагрузки в момент указанных скачков давления при сбросе газа и последующей работе турбины в этом переходном режиме.

Блоуофф реагирует на разницу давлений в коллекторе и срабатывает благодаря установленной внутри пружине. Это позволяет выявить момент резкого перекрытия дросселя. Если дроссель резко закрылся, тогда блоу-офф осуществляет стравливание в атмосферу внезапно появившегося в воздушном тракте избытка давления. Это позволяет существенно обезопасить турбокомпрессор и уберечь его от избытка нагрузок и последующего разрушения.

Клапан Wastegate

Данное решение представляет собой механический клапан. Вестгейт установливают на турбинной части или же на самом выпускном коллекторе. Задачей устройства является обеспечение контроля за тем давлением, которое создает турбокомпрессор.

Стоит отметить, что некоторые дизельные силовые агрегаты используют в своей конструкции турбины без вейстгейта. Для моторов, которые работают на бензине, в большинстве случаев наличие такого клапана является обязательным условием.

Главной задачей вейстгейта становится обеспечение возможности беспрепятственного выхода для выхлопных газов из системы в обход турбины. Запуск части отработавших газов в обход позволяет осуществлять контроль за необходимым количеством энергии этих газов. Взаимосвязь очевидна, ведь именно выхлоп вращает через вал колесо компрессора. Данный способ позволяет эффективно управлять давлением наддува, которое создается в компрессоре. Наиболее частым решением становится контроль вейстгейта за давлением наддува, который осуществляется при помощи противодавления встроенной пружины. Такая конструкция позволяет контролировать обходной поток выхлопных газов.

- Вейстгейт может быть как встроенным, так и внешним. Встроенный вейстгейт конструктивно имеет заслонку, которая встроена в турбинный хаузинг. Хаузинг в народе попросту называют «улитка» турбины. Дополнительно wastegate имеет пневматический актуатор и тяги от данного актуатора к дроссельной заслонке.

- Гейт внешнего типа представляет собой клапан, который установлен на выпускной коллектор перед турбиной. Необходимо заметить, что внешний гейт имеет одно неоспоримое преимущество сравнительно со встроенным. Дело в том, что сбрасываемый им обходной поток можно возвращать обратно в выхлопную систему достаточно далеко от выхода из турбины, а на спортивных авто и вовсе осуществить прямой сброс в атмосферу. Это позволяет заметно улучшить прохождение отработавших газов через турбину благодаря тому, что наблюдается отсутствие разнонаправленных потоков. Все это очень важно применительно к ограниченному компактному объему «улитки».

Выбираем турбину для мотора

Правильный подбор турбокомпрессора является главным моментом в процессе постройки качественного турбомотора. Подбирать турбину следует на основе многих данных.

Первым и основным фактором при выборе является та мощность, которую Вы хотите получить в итоге от мотора. Очень важно подходить к этому показателю разумно и реально взвешивать возможности ДВС применительно к той или иной степени наддува.

Мы знаем, что мощность силовой установки напрямую зависит от количества топливно-воздушной смеси, которая попадет в цилиндры за единицу времени. Нужно в самом начале определить желаемый показатель мощности. Только затем можно осуществлять выбор турбины, которая будет способна обеспечить достаточный поток воздуха для получения итогового показателя запланированной отдачи от построенной силовой установки.

Вторым по значимости показателем при выборе турбины становится скорость ее выхода на эффективный наддув. Более того, этот выход на наддув сопоставляется с минимальными оборотами двигателя, на которых и будет происходить нагнетание. Чем меньше турбина или меньше сам горячий хаузинг (улитка), тем больше шансов на улучшение этих показателей. Учтите, что максимальная мощность при этом однозначно будет ниже по сравнению с турбиной большего размера.

На деле все может оказаться не так плохо, ведь меньшая турбина обеспечивает больший рабочий диапазон в процессе работы двигателя. Такая турбина способна быстрее выходить на наддув при открытии дроссельной заслонки, а итоговый результат в конечном итоге может оказаться даже намного более положительным. Использование же большей турбины с большой максимальной мощностью позволит обеспечить преимущество только в достаточно узком диапазоне работы мотора на высоких оборотах.

Особенности эксплуатации турбокомпрессора

Наиболее частой причиной выхода из строя современных турбокомпрессоров является то, что масло забивает центральный картридж турбины. Закоксовка маслом происходит после быстрой остановки турбомотора после серьезных и продолжительных нагрузок. Дело в том, что усиленный теплообмен между турбиной и разогретым выпускным коллектором сопровождается отсутствием потока свежего масла и поступлений охлажденного наружного воздуха в компрессор. Возникает общий перегрев картриджа и происходит закоксовка оставшегося в турбине масла.

Свести такой негативный эффект к минимуму позволяет решение водяного охлаждения турбины. Магистрали с охлаждающей жидкостью создают теплопоглощающий эффект и снижают уровень температуры в центральном картридже. Это происходит даже после полной остановки двигателя и при отсутствии принудительной циркуляции ОЖ. С учетом этого рекомендуется обеспечить минимум неравномерностей по вертикальной линии подачи ОЖ, а также осуществить разворот центрального картриджа вокруг оси турбины (это можно сделать под углом около 25 градусов).

Дополнительно в ряде случаев потребуется установка «турботаймера». Под этим решением понимается устройство, которое не позволяет двигателю сразу остановиться после того, когда водитель выключил зажигание. Устройство позволяет вынуть ключ, выйти из автомашины, поставить автомобиль под охрану сигнализации, а затем само заглушит мотор спустя заданное количество времени. Для повседневной эксплуатации турботаймер очень удобен, прост и практичен в использовании.

Виды турбин: втулочные и шарикоподшипниковые турбины

Турбины втулочного типа были сильно распространены достаточно долгое время. Они имели ряд конструктивных недостатков, которые не позволяли в полной мере наслаждаться преимуществами турбомотора. Появление более эффективных шарикоподшипниковых турбин нового поколения постепенно вытесняет втулочные решения. Для примера можно упомянуть шарикоподшипниковые турбины Garrett, которые являются венцом инженерной мысли и используются на многих гоночных двигателях.

На сегодняшний день шарикоподшипниковые турбины являются оптимальным решением, так как требуют значительно меньшего количества масла сравнительно с втулочными аналогами. Учтите, что установка масляного рестриктора на входе в турбокомпрессор является очень желательной, особенно если давление масла в системе находится на отметке выше 4 атм. Осуществлять слив масла необходимо путем специального подвода в поддон, причем с учетом того, что слив должен быть выше уровня масла.

Всегда помните, что слив масла из турбины происходит самостоятельно и под действием силы гравитации. Знание этого диктует необходимость ориентирования центрального картриджа турбины так, чтобы слив масла был направлен вниз.

Тот показатель, который определяет реакцию турбины на нажатие педали газа, демонстрирует сильную зависимость от самой конструкции центрального картриджа турбины. Шарикоподшипниковые решения от Garrett способны на 15% быстрее выйти на наддув сравнительно с втулочными аналогами. Шарикоподшипниковые турбины снижают эффект турбо-ямы и делают использование турбомотора максимально похожим на езду с таким атмосферным двигателем, который имеет большой рабочий объем.

Шарикоподшипниковые турбины имеют еще один положительный момент. Такие турбины требуют заметно меньшего потока масла, которое проходит через картридж и осуществляет смазку подшипников. Решение ощутимо снижает вероятность возникновения утечки масла через сальники. Шарикоподшипниковые турбины не являются излишне требовательными к качеству масла, а также менее подвержены закоксовке после плановой или внезапной остановки двигателя.

Подведем итоги

Использование современных турбин от ведущих производителей позволяет говорить о получении двигателей с выдающимися динамическими показателями. Эффект турбоямы, а также жесткие требования к особенностям эксплуатации турбомоторов за последнее время заметно снизились, возросла надежность массовых систем турбонаддува. Активное использование электронных блоков управления позволило поднять турбокомпрессоры на абсолютно новый качественный уровень.

Такие характеристики позволяют данному решению уверенно опережать большеобъемные атмосферники практически всем. Сегодня автомобиль с турбонаддувом для многих автовладельцев является мощным, надежным, динамичным и практически идеальным выбором как для повседневной, так и для спортивной езды!

Для того, чтобы окончательно убедиться во всесильности турбокомпрессора, просто посмотрите следующий увлекательный видеоролик. Нам же на этой позитивной ноте пора заканчивать и остается только пожелать читателям стабильного наддува и полного отсутствия турбоям!

Читайте также

Предназначение турбокомпрессора, как он устроен и принцип его работы

Мощность, развиваемая двигателем внутреннего сгорания, зависит от количества топлива и воздуха, поступающего в двигатель. Мощность двигателя возможно повысить за счет увеличения объема этих составляющих.

Но увеличение подачи топлива бессмысленно, если не увеличивается поступление воздуха, необходимого для его сгорания. Поэтому воздух, поступающий в цилиндры двигателя, приходится сжимать. Система принудительной подачи воздуха может работать, используя энергию отработанных газов или с применением механического привода.

Турбокомпрессор или турбонагнетатель — устройство, предназначенное для нагнетания воздуха в двигатель с помощью энергии выхлопных газов. Основные части турбокомпрессора — турбина и центробежный насос, которые связывает между собой общая жесткая ось. Эти элементы вращаются со скоростью — около 100.000 об/мин, приводя в действие компрессор.

Устройство турбокомпрессора

Устройство турбокомпрессора:

1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

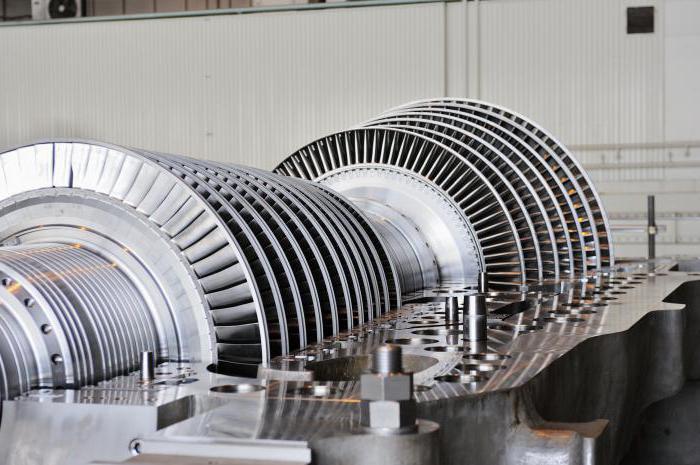

Турбинное колесо вращается в корпусе, имеющем специальную форму. Оно выполняет функцию передачи энергии отработавших газов компрессору. Турбинное колесо и корпус турбины изготавливают из жаропрочных материалов (керамика, сплавы).

Компрессорное колесо засасывает воздух, сжимает его и затем нагнетает его в цилиндры двигателя. Оно также находится в специальном корпусе.

Компрессорное и турбинное колеса установлены на валу ротора. Вращение вала происходит в подшипниках скольжения. Используются подшипники плавающего типа, то есть зазор имеют со стороны корпуса и вала. Моторное масло для смазки подшипников поступает через каналы в корпусе подшипников. Для герметизации на валу устанавливаются уплотнительные кольца.

Для лучшего охлаждения турбонагнетателей в некоторых бензиновых двигателях применяется дополнительное жидкостное охлаждение.

Для охлаждения сжимаемого воздуха предназначен интеркулер — радиатор жидкостного или воздушного типа. За счет охлаждения увеличивается плотность и соответственно давление воздуха.

В управлении системой турбонаддува основным элементом является регулятор давления. Это перепускной клапан, который ограничивает поток отработавших газов, перенаправляя часть его мимо турбинного колеса, обеспечивая нормальное давление наддува.

Принцип работы

В своей работе турбокомпрессор использует энергию отработавших газов. Эта энергия вращает турбинное колесо. Затем это вращение через вал ротора передается компрессорному колесу. Компрессорное колесо нагнетает воздух в систему, предварительно сжав его. Охлажденный в интеркулере воздух подается в цилиндры двигателя.

Принцип работы турбокомпрессора

Хотя у турбокомпрессора нет жесткой связи с валом двигателя, эффективность работы турбонаддува зависит от частоты его вращения. Чем больше число оборотов двигателя, тем сильнее поток отработавших газов. Соответственно увеличивается скорость вращения турбины и количество поступающего в цилиндры воздуха.

При работе системы турбонаддува возникают некоторые негативные моменты.

- Задерживается увеличение мощности при резком надавливании на педаль газа («турбояма»).

- После выхода из «турбоямы» резко повышается давление наддува («турбоподхват»).

Явление «турбоямы» обусловлено инерционностью системы. Это влечет за собой несоответствие между производительностью турбокомпрессора и требуемой мощностью двигателя. Для решения этой проблемы существуют следующие способы:

- использование турбины с изменяемой геометрией;

- применение двух параллельных или последовательных компрессоров;

- комбинированный наддув.

Турбина с изменяемой геометрией оптимизирует поток отработавших газов, изменяя площадь входного канала. Широко применяется в дизельных двигателях.

Турбина с изменяемой геометрией:

1 — направляющие лопатки; 2 — кольцо; 3 — рычаг; 4 — тяга вакуумного привода; 5 — турбинное колесо.

Параллельно работающие турбокомпрессоры применяют для мощных V-образных двигателей (по одному на ряд цилиндров). Эта схема помогает решить проблему за счет того, что у двух маленьких турбин инерция меньше, чем у одной большой.

Установка 2-х последовательных турбин позволяет достичь максимальной производительности, используя разные компрессоры при разных оборотах двигателя.

При комбинированном наддуве применяется и механический, и турбонаддув. При работе двигателя на низких оборотах работает механический нагнетатель. При увеличении оборотов включается турбокомпрессор, а механический нагнетатель останавливается.

Преимущества и недостатки применения турбонаддува

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Как работает турбина — видео:

О недостатках

У турбированных двигателей кроме возникновения явлений «турбояма» и «турбоподхват» есть и другие недостатки.

Обслуживание их дороже в сравнении с «классическими». При эксплуатации приходится применять моторное масло специального назначения — его приходится регулярно менять. Двигатель с турбокомпрессором перед пуском должен несколько минут проработать на холостых оборотах. Также сразу не рекомендуется глушить мотор до остывания турбины.

Загрузка…устройство, принцип действия, основные элементы

Конструкция данного агрегата описывается еще в учебниках 8 класса по физике. Об устройстве паровой турбины рассказывается в книгах следующим образом. Данный вид турбины — это вид двигателя, в котором пар или же нагретый воздух способен вращать вал двигателя без взаимодействия с поршнем, шатуном или коленчатым валом.

Краткое описание устройства

Кратко устройство паровой турбины можно описать следующим образом. На основной элемент, то есть вал, закрепляется диск, к которому крепятся лопатки. Около данных элементов также располагаются такие части, как трубы-сопла. Через них и происходит подача пара из котла. При прохождении пара сквозь сопло он оказывает определенное давление на лопатки, а также диск всей установки. Именно это воздействие приводит во вращение диск турбины вместе с лопатками.

В настоящее время в таких агрегатах чаще всего используется несколько дисков, которые насаживаются на один вал. При таком устройстве паровой турбины происходит следующее. Энергия пара, проходя через каждую лопатку каждого диска, будет отдавать часть своей энергии этим элементам. Основное применение паровые турбины нашли на атомных, а также тепловых электрических станциях, где они соединяются с валом электрического тока. Скорость вращения вала паровой турбины достигает 3000 оборотов в минуту. Данного значения хватает для приемлемой работы генераторов электрического тока.

Если говорить о применении данных агрегатов, то стоит упомянуть, что они успешно эксплуатируются на кораблях и суднах. Однако из-за устройства паровой турбины, в частности, по причине того, что необходимо большое количество воды для работы турбины, ее эксплуатация на сухопутных и воздушных средствах передвижения невозможна.

Устройство сопла турбины. На что оно влияет

Одним из важнейших элементов для работы устройства стало сопло, сквозь которое и осуществляется прохождение пара.

В наиболее раннем устройстве паровой турбины, когда еще до конца не были изучены такие вещи, как расширение пара, построить рационально функционирующий агрегат с высоким КПД было проблематично. Причина заключалась в том, что сопло, которое использовалось вначале, имело одинаковый диаметр по всей своей длине. А это влекло за собой то, что пар, проходя через трубу и попадая в пространство с меньшим давлением, чем внутри, терял давление и увеличивал свою скорость, но только до определенного значения. Если говорить о насыщении сухого пара, то его давление на выходе из трубки не может быть меньше, чем 0,58 от начального давления. Данный параметр называют критическим давлением. Основываясь на этом значении, можно получить и предельную скорость движения пара, которую называют также критической скоростью, а ее значение для перегретого пара равно 0,546 от начального давления.

Таких параметров оказалось мало для нормального функционирования турбины. К тому же при выходе из сопла такой формы пар начинал клубиться из-за расширения в атмосфере. Все эти недостатки удалось устранить, когда устройство паровой турбины, ее сопла, было изменено. В начале отбора труба была узкой, постепенно расширяясь к концу. Основная отличительная особенность, которая стала решающим фактором, — это то, что с такой формой стало возможно привести давление у конца сопла к давлению окружающей среды после трубы. Это решило проблему с клубами пара, которые сильно снижали скорость, а также удалось добиться сверхкритических значений для этого параметра, а также давления.

Устройство паровой турбины и принцип работы

Здесь важно сказать о том, что паровая турбина использует два различных принципа работы, которые зависят от ее устройства.

Первый принцип называют активными турбинами. В этом случае, имеются в виду устройства, у которых расширения пара осуществляется только в неподвижных соплах, а также до поступления его на рабочие лопатки.

Устройство паровой турбины и принцип работы второго типа называют реактивным. К таким агрегатам относят те, у которых расширение пара происходит не только до вступления его на рабочие лопатки, но и во время прохождения между таковыми. Еще такие устройства называют работающими на реакции. Если падения тепла в соплах составляет примерно половину от общего теплопадения, то турбину называют также реактивной.

Если рассматривать устройство паровой турбины и ее основных элементов, то нужно обратить внимание на следующее. Внутри турбины происходит такой процесс: струя жидкости, которая направляется на лопатку, будет оказывать на нее давление, которое будет зависеть от таких параметров, как расход, скорость при входе, а также при выходе на поверхность, форма поверхности лопатки, угол направления струи по отношению к данной поверхности. Здесь важно отметить, что при такой работе вовсе не нужно делать так, чтобы поток воды бил о лопатку. Напротив, в устройствах паровых агрегатов этого принято избегать, и чаще всего делают так, чтобы струя плавно обтекала лопатку.

Активная работа

Каково устройство паровой турбины, работающей на таком принципе. Здесь за основу взят закон о том, что любое тело, обладающее даже малой скоростью, может иметь высокую кинетическую энергию, если движется с большой скоростью. Однако здесь сразу же надо учитывать, что эта энергия очень быстро пропадает, если скорость тела начнет падать. В таком случае, имеется два варианта развития событий, если струя пара ударится о плоскую поверхность, которая будет перпендикулярна ее движению.

Первый вариант — удар происходит о неподвижную поверхность. В таком случае вся кинетическая энергия, которой обладало тело, частично превратится в тепловую энергию, а остальная часть израсходуется на то, чтобы отбросить частицы жидкости в обратном направлении, а также назад. Естественно, что никакой полезной работы выполнено при этом не будет.

Второй вариант — поверхность может перемещаться. В таком случае некоторая часть энергии уйдет на то, чтобы сдвинуть платформу с места, а остальная все так же будет затрачена впустую.

В устройстве паровой турбины и принципе действия, который называется активным, используется именно второй вариант. Естественно, нужно понимать, что при работе агрегата необходимо добиться того, чтобы расход энергии на бесполезную работу был минимальным. Еще одно важное условие заключается в том, что необходимо направить струю пара таким образом, чтобы она не повреждала лопатки при ударе. Достичь выполнения этого условия можно лишь при определенной форме поверхности.

Путем испытаний и расчетов было установлено, что наилучшей поверхностью для работы со струями пара является та, которая сможет обеспечить плавный поворот, после которого движение рабочего вещества будет перенаправлено в противоположную сторону от изначальной. Другими словами, необходимо придать лопаткам форму полукруга. В таком случае, сталкиваясь с препятствием, максимальная часть кинетической энергии будет передаваться механическом устройству, заставляя его вращаться. Потери же сведутся к минимуму.

Как работает активная турбина

Устройство и принцип действия паровой турбины активного типа заключается в следующем.

Свежий пар с определенными значениями давления и скорости передается в сопло, где происходит его расширение также до определенного показателя давления. Естественно, что вместе с этим параметром, будет увеличиваться и скорость струи. С увеличенным значением скорости, поток пара доходит до механических частей — лопаток. Воздействуя на эти элементы, струя рабочего вещества заставляет вращаться диск, а также вал, на котором он закреплен.

Далее, при выходе из лопаток, поток пара обладает уже другим значением скорости, которое обязательно будет ниже, чем перед этими элементами. Это происходит из-за того, что часть кинетической энергии преобразовалась в механическую. Здесь также важно отметить, что во время прохождения по лопаткам значение давления меняется. Однако важно то, что на входе и на выходе из этих элементов данный параметр имеет одинаковое значение. Это обусловлено тем, что каналы между лопатками обладают одинаковым сечением по всей своей длине, а также внутри этих деталей не происходит добавочного расширения пара. Для того чтобы выпустить пар, который уже отработал, имеется специальный патрубок.

Механическое устройство турбины

Устройство и работа паровой турбины с точки зрения механики выглядят так.

Агрегат состоит из трех цилиндров, каждый из которых представляет собой статор, имеющий неподвижный корпус, а также вращающийся ротор. Отдельно расположенные роторы соединяются муфтами. Цепочка, которая собирается из отдельных роторов цилиндров, а также из генератора и возбудителя, называется валопроводом. Длина данного устройства при максимальном значении составляющих компонентов (в настоящее время — это не больше 5 генераторов) — 80 метров.

Далее, устройство и работа паровой турбины выглядят так. Валопровод выполняет вращательное движение в таких элементах, как опорные подшипники скольжения вкладышей. Вращение происходит на тонкой масляной пленке, металлической же части этих вкладышей вал во время вращения не касается. На сегодняшний день все роторы конструкции размещаются на двух опорных подшипниках.

В некоторых случаях между роторами, принадлежащими к ЦВД и ЦСД, имеется лишь один общий опорный подшипник. Весь пар, который расширяется в турбине, заставляет каждый из роторов выполнять вращательное движение. Вся мощность, которая вырабатывается каждым из роторов, складывается на полумуфте в общее значение и там достигает своего максимального показателя.

Кроме того, каждый элемент находится под воздействием осевого усилия. Эти усилия суммируются, а их максимальное значение, то есть общая осевая нагрузка, передается с гребня на упорные сегменты. Эти детали устанавливаются в корпусе упорного подшипника.

Устройство ротора турбины

Каждый ротор помещается в корпус цилиндра. Показатели давления на сегодняшний день они могут достигать 300 МПа, так что корпус данных устройств выполняется двустенным. Это помогает уменьшить разность давления на каждый из них, что позволяет уменьшать толщину каждой из них. Кроме того, это помогает упростить процесс затяжки фланцевых соединений, а также дает возможность турбине при необходимости быстро изменить показатель своей мощности.

Обязательным является наличие горизонтального разъема, который предназначен для легкого процесса монтажа внутрь корпуса, а также должен обеспечивать быстрый доступ к уже установленному ротору, во время проведения ревизии или ремонта. Когда осуществляется непосредственный монтаж турбины, то все плоскости разъемов нижних корпусов монтируются специальным образом. Чтобы упростить данную операцию, принято считать, что все горизонтальные плоскости соединены в одну общую.

Когда в дальнейшем наступает момент монтажа валоповоротного устройства паровой турбины, то его помещают в уже имеющийся горизонтальный разъем, что обеспечивает его центровку. Это необходимо для того, чтобы избежать ударения ротора о статор во время вращения. Такой дефект может привести к довольно серьезной аварии на объекте. Из-за того, что пар внутри турбины характеризуется очень высокой температурой, а вращение ротора происходит на масляных пленках, температура масла должна быть не более чем 100 градусов по Цельсию. Это значение подходит как по требованиям пожаробезопасности, так и соответствует наличию определенных смазочных свойств у материала. Для того чтобы добиться таких показателей, вкладыши подшипников выносятся за корпус цилиндра. Их размещают в специальных точках — опорах.

Паровые установки на атомных станциях

Устройство паровой турбины на АЭС можно рассматривать на примере установок насыщенного пара, которые имеются лишь на тех объектах, где используется водяной теплоноситель. Здесь стоит отметить, что начальные характеристики паровых турбин на атомных станциях, характеризуются низкими показателями. Это вынуждает пропускать большее количество рабочего вещества, чтобы добиться нужного результата. Кроме того, из-за этого образуется повышенная влажность, которая быстро нарастает по ступеням турбины. Это привело к тому, что на таких объектах приходится использовать внутритурбинные и внешние влагоулавливающие устройства.

Из-за высокой влажности используемого пара снижается коэффициент полезного действия, а также довольно быстро развивается эрозийный износ проточных частей. Для того чтобы избежать данной проблемы, приходится использовать различные методы укрепления поверхности. К таким способам относятся хромирование, закаливание, электроискровая обработка и т. д. Если на других объектах удается использовать простейшее устройство паровых турбин, то на АЭС нужно не только думать о защите от коррозии, но и об отводе влаги.

Наиболее эффективным способом отвода лишней влаги из турбины стал отбор пара. Отбор вещества осуществляется на регенеративные подогреватели. Тут важно отметить, что если такие отборы установлены после каждой ступени расширения, то необходимость в разработке дополнительных внутритурбинных влагоулавливателей отпадает. Также можно добавить, что допустимые пределы влажности пара основываются на диаметре лопатки, а также на скорости вращения.

Каково устройство паровых и газовых турбин

Наилучшим качеством, которое стало важнейшим преимуществом паровой турбины, является то, что она не требует какого-либо соединения с валом электрического генератора. Также это устройство отлично справлялось с перегрузками, и его легко можно было регулировать по частоте вращения. Коэффициент полезного действия у таких агрегатов также довольно высок, что в сочетании с другими преимуществами и вывело их на передний план, если возникала необходимость соединения с электрическими генераторами. Таким же является и устройство паровой турбины AEG.

Схожими объектами стали и газовые турбины. Если рассматривать эти приспособления с точки зрения конструкции, то они практически ничем не отличаются. Как и паровая турбина, газовая является машиной лопаточного типа. Кроме этого, в обоих агрегатах вращение ротора достигается за счет того, что происходит трансформация кинетической энергии потока рабочего вещества.

Существенное отличие между этими установками заключается как раз в типе рабочего вещества. Естественно, что в паровой турбине таким веществом является водяной пар, а в газовой установке — это газ, который чаще всего получен при сжигании каких-либо продуктов, либо является смесью пара и воздуха. Еще одно отличие заключается в том, что для образования этих рабочих веществ необходимо иметь разное дополнительное оборудование. Таким образом, получается, что сами по себе турбины очень похожи, но установки, образующиеся на объектах вокруг них, довольно сильно отличаются.

Паровая турбина с конденсатом

Конденсационные устройства и паровые турбины Лосев С. М. описывал в своей книге, выпущенной в 1964 году. Издание содержало теорию, конструкцию и эксплуатацию паровых установок, а также конденсационных агрегатов.

Турбинная установка, которая находится в котле, имеет три среды — вода, пар и конденсат. Эти три вещества образуют между собой некий замкнутый цикл. Тут важно отметить, что в такой среде во время преобразования теряется достаточно малое количество пара и жидкости. Чтобы компенсировать небольшие потери, в установку добавляют сырую воду, которая перед этим проходит водоочистительное устройство. В этом агрегате жидкость подвергается воздействию различных химикатов, основное предназначение которых в удалении ненужных примесей из воды.

Принцип работы в таких установках следующий:

- Пар, который уже отработал и обладает пониженным давлением и температурой, попадает из турбины в конденсатор.

- При прохождении этого участка пути имеется большое количество трубок, по которым непрерывно качается охлаждающая вода при помощи насоса. Чаще всего эта жидкость берется из рек, озер или прудов.

- В момент соприкосновения с холодной поверхностью трубки отработавший пар начинает образовывать конденсат, так как его температура все еще выше, чем в трубах.

- Весь скопившийся конденсат постоянно поступает в конденсатор, откуда он непрерывно откачивается насосом. После этого жидкость передается в деаэратор.

- Из этого элемента вода снова поступает в паровой котел, где превращается в пар, и процесс начинается сначала.

Кроме основных элементов и простого принципа работы, имеется пара дополнительных агрегатов, таких как турбонаддув и подогреватель.

Устройство и принцип работы турбокомпрессора

Мощность, развиваемая двигателем внутреннего сгорания, зависит от количества топлива и воздуха, поступающего в двигатель. Мощность двигателя возможно повысить за счет увеличения объема этих составляющих.

Постоянная гонка инженеров за увеличением мощности ДВС привела к появлению турбокомпрессоров. Данное решение оказалось самым эффективным как на бензиновых, так и на дизельных моторах. Становится вполне очевидным, что итоговая мощность ДВС пропорциональна количеству топливовоздушной рабочей смеси, которая попадает в цилиндры двигателя.

Закономерно, что двигатель с большим объемом способен пропускать больше воздуха и тем самым выдавать больше мощности сравнительно с двигателем меньшего объема. Если перед нами стоит задача добиться от малообъемного ДВС такой же мощности, которую демонстрируют моторы большего объема, тогда необходимо принудительно уместить как можно больше воздуха в цилиндрах такого двигателя.

То есть увеличение подачи топлива бессмысленно, если не увеличивается поступление воздуха, необходимого для его сгорания. Поэтому воздух, поступающий в цилиндры двигателя, приходится сжимать. Система принудительной подачи воздуха может работать, используя энергию отработанных газов или с применением механического привода.

Турбокомпрессор или турбонагнетатель — устройство, предназначенное для нагнетания воздуха в двигатель с помощью энергии выхлопных газов. Основные части турбокомпрессора — турбина и центробежный насос, которые связывает между собой общая жесткая ось. Эти элементы вращаются со скоростью — около 100.000 об/мин, приводя в действие компрессор.

Устройство турбокомпрессора

Устройство турбокомпрессора: 1 — корпус компрессора; 2 — вал ротора; 3 — корпус турбины; 4 — турбинное колесо; 5 — уплотнительные кольца; 6 — подшипники скольжения; 7 — корпус подшипников; 8 — компрессорное колесо.

Турбинное колесо вращается в корпусе, имеющем специальную форму. Оно выполняет функцию передачи энергии отработавших газов компрессору. Турбинное колесо и корпус турбины изготавливают из жаропрочных материалов (керамика, сплавы).

Компрессорное колесо засасывает воздух, сжимает его и затем нагнетает его в цилиндры двигателя. Оно также находится в специальном корпусе.

Компрессорное и турбинное колеса установлены на валу ротора. Вращение вала происходит в подшипниках скольжения. Используются подшипники плавающего типа, то есть зазор имеют со стороны корпуса и вала. Моторное масло для смазки подшипников поступает через каналы в корпусе подшипников. Для герметизации на валу устанавливаются уплотнительные кольца.

Для лучшего охлаждения турбонагнетателей в некоторых бензиновых двигателях применяется дополнительное жидкостное охлаждение.

Для охлаждения сжимаемого воздуха предназначен интеркулер — радиатор жидкостного или воздушного типа. За счет охлаждения увеличивается плотность и соответственно давление воздуха.

В управлении системой турбонаддува основным элементом является регулятор давления. Это перепускной клапан, который ограничивает поток отработавших газов, перенаправляя часть его мимо турбинного колеса, обеспечивая нормальное давление наддува.

Принцип работы

В своей работе турбокомпрессор использует энергию отработавших газов. Эта энергия вращает турбинное колесо. Затем это вращение через вал ротора передается компрессорному колесу. Компрессорное колесо нагнетает воздух в систему, предварительно сжав его. Охлажденный в интеркулере воздух подается в цилиндры двигателя.

Принцип работы турбокомпрессора

Хотя у турбокомпрессора нет жесткой связи с валом двигателя, эффективность работы турбонаддува зависит от частоты его вращения. Чем больше число оборотов двигателя, тем сильнее поток отработавших газов. Соответственно увеличивается скорость вращения турбины и количество поступающего в цилиндры воздуха.

При работе системы турбонаддува возникают некоторые негативные моменты.

• Задерживается увеличение мощности при резком надавливании на педаль газа («турбояма»).

• После выхода из «турбоямы» резко повышается давление наддува («турбоподхват»).

Явление «турбоямы» обусловлено инерционностью системы. Это влечет за собой несоответствие между производительностью турбокомпрессора и требуемой мощностью двигателя. Для решения этой проблемы существуют следующие способы:

• использование турбины с изменяемой геометрией;

• применение двух параллельных или последовательных компрессоров;

• комбинированный наддув.

Турбина с изменяемой геометрией оптимизирует поток отработавших газов, изменяя площадь входного канала. Широко применяется в дизельных двигателях.

Турбина с изменяемой геометрией

Турбина с изменяемой геометрией: 1 — направляющие лопатки; 2 — кольцо; 3 — рычаг; 4 — тяга вакуумного привода; 5 — турбинное колесо.

Параллельно работающие турбокомпрессоры применяют для мощных V-образных двигателей (по одному на ряд цилиндров). Эта схема помогает решить проблему за счет того, что у двух маленьких турбин инерция меньше, чем у одной большой.

Установка 2-х последовательных турбин позволяет достичь максимальной производительности, используя разные компрессоры при разных оборотах двигателя.

При комбинированном наддуве применяется и механический, и турбонаддув. При работе двигателя на низких оборотах работает механический нагнетатель. При увеличении оборотов включается турбокомпрессор, а механический нагнетатель останавливается.

Преимущества и недостатки турбонаддува

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Недостатки турбонаддува

У турбированных двигателей кроме возникновения явлений «турбояма» и «турбоподхват» есть и другие недостатки.

Обслуживание их дороже в сравнении с «классическими». При эксплуатации приходится применять моторное масло специального назначения — его приходится регулярно менять. Двигатель с турбокомпрессором перед пуском должен несколько минут проработать на холостых оборотах. Также сразу не рекомендуется глушить мотор до остывания турбины.

Дополнительные элементы системы турбонаддува

Blow-Off

Если говорить о конкретных модификациях мотора, а также о компоновке различных элементов в подкапотном пространстве, турбокомпрессор может иметь ряд дополнительных элементов. Мы уже упоминали такие детали системы, как Wastegate и Blow-Off. Давайте рассмотрим их более подробно.

Клапан Blow-off

Блоу-офф представляет собой перепускной клапан. Данное устройство устанавливается в воздушной системе. Местом расположения становится участок между выходом из компрессора и дроссельной заслонкой. Главной задачей блоу-офф клапана становится предотвращение выхода компрессора на характерный режим работы surge.

Под таким режимом стоит понимать момент резкого закрытия дросселя. Если описать происходящее простыми словами, то скорость воздушного потока и сам расход воздуха в системе резко понижаются, но турбина еще определенное время продолжает вращение по инерции. Инерционно турбина вращается с той скоростью, которая уже больше не соответствует новым потребностям мотора и упавшему таким образом расходу воздуха.

Последствия после циклических скачков давления воздуха за компрессором могут быть плачевны. Явным признаком скачков является характерный звук воздуха, который прорывается через компрессор. С течением времени из строя выходят опорные подшипники турбины, так как они испытывают сильные нагрузки в момент указанных скачков давления при сбросе газа и последующей работе турбины в этом переходном режиме.

Блоуофф реагирует на разницу давлений в коллекторе и срабатывает благодаря установленной внутри пружине. Это позволяет выявить момент резкого перекрытия дросселя. Если дроссель резко закрылся, тогда блоу-офф осуществляет стравливание в атмосферу внезапно появившегося в воздушном тракте избытка давления. Это позволяет существенно обезопасить турбокомпрессор и уберечь его от избытка нагрузок и последующего разрушения.

Клапан Wastegate

Клапан Wastegate

Данное решение представляет собой механический клапан. Вестгейт установливают на турбинной части или же на самом выпускном коллекторе. Задачей устройства является обеспечение контроля за тем давлением, которое создает турбокомпрессор.

Стоит отметить, что некоторые дизельные силовые агрегаты используют в своей конструкции турбины без вейстгейта. Для моторов, которые работают на бензине, в большинстве случаев наличие такого клапана является обязательным условием.

Главной задачей вейстгейта становится обеспечение возможности беспрепятственного выхода для выхлопных газов из системы в обход турбины. Запуск части отработавших газов в обход позволяет осуществлять контроль за необходимым количеством энергии этих газов. Взаимосвязь очевидна, ведь именно выхлоп вращает через вал колесо компрессора. Данный способ позволяет эффективно управлять давлением наддува, которое создается в компрессоре. Наиболее частым решением становится контроль вейстгейта за давлением наддува, который осуществляется при помощи противодавления встроенной пружины. Такая конструкция позволяет контролировать обходной поток выхлопных газов.

• Вейстгейт может быть как встроенным, так и внешним. Встроенный вейстгейт конструктивно имеет заслонку, которая встроена в турбинный хаузинг. Хаузинг в народе попросту называют «улитка» турбины. Дополнительно wastegate имеет пневматический актуатор и тяги от данного актуатора к дроссельной заслонке.

• Гейт внешнего типа представляет собой клапан, который установлен на выпускной коллектор перед турбиной. Необходимо заметить, что внешний гейт имеет одно неоспоримое преимущество сравнительно со встроенным. Дело в том, что сбрасываемый им обходной поток можно возвращать обратно в выхлопную систему достаточно далеко от выхода из турбины, а на спортивных авто и вовсе осуществить прямой сброс в атмосферу. Это позволяет заметно улучшить прохождение отработавших газов через турбину благодаря тому, что наблюдается отсутствие разнонаправленных потоков. Все это очень важно применительно к ограниченному компактному объему «улитки».

Втулочные и шарикоподшипниковые турбины

Турбины втулочного типа были сильно распространены достаточно долгое время. Они имели ряд конструктивных недостатков, которые не позволяли в полной мере наслаждаться преимуществами турбомотора. Появление более эффективных шарикоподшипниковых турбин нового поколения постепенно вытесняет втулочные решения. Для примера можно упомянуть шарикоподшипниковые турбины Garrett, которые являются венцом инженерной мысли и используются на многих гоночных двигателях.

На сегодняшний день шарикоподшипниковые турбины являются оптимальным решением, так как требуют значительно меньшего количества масла сравнительно с втулочными аналогами. Учтите, что установка масляного рестриктора на входе в турбокомпрессор является очень желательной, особенно если давление масла в системе находится на отметке выше 4 атм. Осуществлять слив масла необходимо путем специального подвода в поддон, причем с учетом того, что слив должен быть выше уровня масла.

Всегда помните, что слив масла из турбины происходит самостоятельно и под действием силы гравитации. Знание этого диктует необходимость ориентирования центрального картриджа турбины так, чтобы слив масла был направлен вниз.

Тот показатель, который определяет реакцию турбины на нажатие педали газа, демонстрирует сильную зависимость от самой конструкции центрального картриджа турбины. Шарикоподшипниковые решения от Garrett способны на 15% быстрее выйти на наддув сравнительно с втулочными аналогами. Шарикоподшипниковые турбины снижают эффект турбо-ямы и делают использование турбомотора максимально похожим на езду с таким атмосферным двигателем, который имеет большой рабочий объем.

Шарикоподшипниковые турбины имеют еще один положительный момент. Такие турбины требуют заметно меньшего потока масла, которое проходит через картридж и осуществляет смазку подшипников. Решение ощутимо снижает вероятность возникновения утечки масла через сальники. Шарикоподшипниковые турбины не являются излишне требовательными к качеству масла, а также менее подвержены закоксовке после плановой или внезапной остановки двигателя.

Источник

Еще никто не прокомментировал новость.