Типы толкателей клапанов — Советы бывалых

15 ноября 2006

Перед тем, как вы сделаете осознанный выбор распредвала, нужно кое-что узнать об основных параметрах конструкции. Распредвалы должны быть предназначены для работы с определенным типом толкателей клапанов, и не должны использоваться с другим типом. Существуют три основных типа толкателей клапанов: механические, гидравлические и роликовые. Механические толкатели являются самыми старыми, простыми и дешевыми. Из-за своего небольшого веса, механические толкатели позволяют двигателю вращаться намного быстрее перед срабатыванием клапанов. Основными недостатками механических толкателей являются необходимость частой регулировки клапанов и шум от их работы.

Гидравлические толкатели являются наиболее популярным типом, используемым на двигателях. У них есть небольшая внутренняя камера, где накапливается моторное масло, и контрольный клапан для предотвращения обратного потока масла. Эти особенности позволяют толкателю автоматически компенсировать разницу в клапанных зазорах. Стандартные гидравлические толкатели относительно недороги и не требуют технического обслуживания, однако, на высоких оборотах они стремятся «прокачиваться» и клапаны зависают. Существуют специальные толкатели, которые расширяют диапазон оборотов достаточно, чтобы удовлетворять потребностям практически любого двигателя. Гидравлические толкатели являются наиболее популярным типом толкателей, используемым на форсированных двигателях, и хорошо работают во всех условиях.

Роликовые толкатели клапанов являются лучшими и наиболее дорогими толкателями. Они увеличивают мощность и улучшают топливную экономичность путем уменьшения трения. Роликовые толкатели имеются и в механическом и в гидравлическом вариантах. Если позволяют средства, приобретите роликовые толкатели, и рассчитанный для работы с ним распредвал. Далее следуют гидравлические; механические толкатели — самые нежелательные для форсированного двигателя.

Толкатели клапанов непосредственно контактируют с кулачками распределительного вала и преобразуют вращательное движение вала в возвратно-поступательное движение, которое управляет клапанами. Толкатели разделяются на две главные категории: жесткие и гидравлические. Внутри каждой из этих категорий имеются три типа, основанные на конфигурации поверхности контакта с кулачком распредвала: обычный плоский толкатель, версия плоского толкателя с широким основанием, и роликовый толкатель. Каждый распредвал специально сконструирован для работы только с одним типом толкателей, т.е. с жесткими, роликовыми, гидравлическими и т.д., и они не взаимозаменяемы между собой. Если распредвал был сконструирован для жестких толкателей, то кулачки вала располагаются так, что при использовании жестких толкателей клапаны будут открываться и закрываться в нужный момент времени. Установка гидравлических или роликовых толкателей на вал с профилем кулачков, предназначенных для плоских толкателей, не обеспечит клапанам требуемых фаз газораспределения. Фактически, даже роликовые толкатели не являются одинаковыми: некоторые из них имеют ролики большего размера. Нужно, чтобы распредвал был согласован с толкателями, разработанными для него фирмой-производителем.

Жeсткие толкатели

Жесткий толкатель представляет собой, по сути, цилиндр с плоской поверхностью на одном конце, которая контактирует с кулачком распредвала.

Так как жесткий толкатель (иногда называемый механическим толкателем) не имеет системы гидравлического выбора зазора, то в механизме привода клапанов требуется наличие рабочего зазора, чтобы иметь возможность для расширения (термического) деталей. Клапанный зазор обычно регулируется.

Если клапанный зазор недостаточен для компенсации расширения деталей, то клапаны могут оказаться постоянно приоткрытыми. Это приведет к драматическим потерям мощности и к преждевременному выходу из строя клапанов и/или седел клапанов. Регулировка клапанного зазора является операцией периодического технического обслуживания и должна производиться каждые 16.000 км.

Гидравлические толкатели

Ручная регулировка зазоров на некоторых двигателях, особенно на последних моделях форсированных двигателей, может быть затруднительной. К счастью имеется неожиданно простая альтернатива: гидравлические толкатели. Гидравлические толкатели автоматически регулируют механизм привода клапанов, поддерживая нулевой зазор плунжера на маленькой камере с моторным маслом под давлением. Камера со сжатым маслом, работающая совместно с точно контролируемым отводом масла, позволяет плунжеру перемещаться вверх и вниз, создавая нагрузку на систему и поддерживая нулевой зазор. Плунжер сразу же компенсирует тепловое расширение и/или износ деталей.

Распредвал с гидравлическими толкателями уменьшает проблемы, связанные с регулировкой клапанных зазоров и обеспечивает тихую (благодаря нулевому зазору) и безотказную работу при условии чистоты моторного масла. Многие из распредвалов, которые вы, вероятно, будете использовать, не требуют никаких более экзотических деталей, чем стандартные гидравлические толкатели. Конечно, при установке нового распредвала должны устанавливаться новые толкатели (для предотвращения ускоренного износа при начальной приработке). При правильном использовании общая стоимость и надежность современных гидравлических устройств делают их очень привлекательными.

Нормальный гидравлический толкатель имеет плунжер, расположенный на уровне масла в маленькой камере. Каждый гидравлический толкатель позволяет контролируемому количеству масла выходить из камеры, Этот выходящий объем обычно намного меньше объема масла, который может попасть в толкатель из двигателя. Однако, если скорость выхода масла увеличивается более определенного значения, то толкатель будет сжат или «опустошен» за тот интервал времени, за который он открывает клапан, преодолевая усилие клапанной пружины. Это сильно уменьшает высоту подъема клапана и продолжительность его открывания, и обычно считается достаточной причиной для того, чтобы выбросить изношенные толкатели. Однако, если утечка масла точно контролируется по конструкции, а толкатели используются со специальным распредвалом, то общий эффект состоит в уменьшении «радикальной» природы распредвала при низких оборотах, когда толкатели имеют достаточно времени для уменьшения продолжительности открывания клапанов и их подъема. При более высоких оборотах двигателя, однако, интервал открывания клапана такой короткий по времени, что толкатель не может на заметную величину уменьшить подъем клапана или продолжительность открывания, и на клапаны передаются полные профили кулачков распредвала. Этот тип толкателя называется толкателем с быстрой или умеренной скоростью выхода масла (в зависимости от его расчетной скорости выхода масла) и, как вы можете представить себе, это может дать преимущество при его использовании в форсированных двигателях.

Высокие скорости утечки масла из толкателей предотвращают появление у распредвала характеристик, обеспечивающих полную передачу профиля его кулачков на механизм привода клапанов. В результате такие толкатели часто слишком сильно ограничивают распредвал, не допуская реализации его потенциала в области высоких оборотов, хотя они и обеспечивают заметный рост крутящего момента на низких оборотах. Проще говоря, толкатели с высокой скоростью утечки масла помогают улучшить крутящий момент на низких оборотах, вакуум, приемистость и т.д., но они часто уменьшают мощность на высоких оборотах.

Лучшим подходом к полноценному применению толкателей с увеличенной скоростью вытекания масла является использование только толкателей со средними скоростями вытекания масла, которые будут смещать продолжительность открывания клапанов в большую сторону примерно на 10 градусов при низких оборотах. Другими словами, у вас есть выбор. Вы можете выбрать распредвал, который имеет большую на 10 градусов продолжительность открывания клапанов, и позволяет толкателям сглаживать его работу на низких оборотах, или использовать толкатели с умеренной скоростью вытекания масла с имеющимся распредвалом, и получить преимущества в улучшении крутящего момента на низких оборотах. Последний выбор является более разумным, особенно для тяжелых автомобилей и автоматических трансмиссий, с гидротрансформаторами со стандартными оборотами блокировки.

Роликовые толкатели

Третьим типом толкателей, обычно используемых в форсированных двигателях являются роликовые толкатели.

Эти толкатели имеют ролик вместо плоской поверхности в месте контакта с кулачком распредвала. Так как эти толкатели катятся по кулачку вместо того, чтобы тереться об него, они являются более надежными при высоких нагрузках и на высоких оборотах. Фактически, кроме стоимости, они являются отличным выбором в любом двигателе, где усилие на седло — более 63 кг.

Роликовые толкатели позволяют использовать очень высокие значения подъема клапанов и очень высокие скорости открывания. Распредвалы с такими характеристиками обеспечивают мощность, но они определенно не подходят для использования в стандартных двигателях. Существуют профили кулачков, которые имеют большие, но не жесткие скорости открывания, которые характеризуют качественные распредвалы для форсированных двигателей. Многие из профилей находятся за пределами плоских толкателей, но те же самые скорости открывания, обеспечиваемые профилем ролика, являются в большей степени преимуществами. Качественный распредвал с роликовыми толкателями для повседневных применений часто обеспечивает увеличение мощности, по сравнению с тем же валом с толкателями плоского профиля, однако, плохой то, что этот узел будет стоить в 2 — 3 раза дороже.

Попытайтесь выбрать распредвал, который использует легкие роликовые толкатели, т.к. это уменьшит требования к усилию пружины и улучшит надежность, но сначала убедитесь, что вы используете роликовые толкатели, которые предназначены для вашего конкретного распредвала. Толкатели используют различные диаметры роликов, и уникальные механизмы против вращения. Толкатели не взаимозаменяемы! Всегда точно следуйте рекомендациям фирм-производителей распредвалов.

Если вы используете распредвал с роликовыми толкателями, убедитесь в том, что вами приняты меры по предотвращению «шатания» распредвала вперед — назад в блоке цилиндров. Если этого не сделать, то есть опасность того, что толкатель может наскочить на соседние кулачки вала!

Виды толкателей.

Количество просмотров публикации Виды толкателей. — 797

Используются толкатели нескольких видов:

1) С остриём. Используется для сложных профилей с малыми радиусами кривизны. Преимущественно точное воспроизведение сложной функцией. Недостатки: быстрый износ, поскольку в ней нет места сложным контактам.

2) С роликами. Основной вид толкателей. Здесь трение – скольжение заменено трением качения. В качестве роликов часто используют стандартные шариковые подшипники.

3) Тарельчатые.

4) Грибовидные.

9.3 Углы давления в кулачковых механизмах. Условие отсутствия заклинивания

Значение угла давления оказывает определённое влияние на работоспособность механизма и на его размеры, то есть, в конечном счете, на массогабаритные характеристики.

Угол давления β – угол между вектором силы, действующей на толкатели и вектором скорости толкателя.

Рассмотрим схему сил, действующих на толкатель:

Q – вся внешняя нагрузка (вес толкателя, сила сопротивления, силы упругости пружины и Даламберовы силы инерции).

P – сила давления от кулачка на толкатель, перпендикулярно ττ.

N1, N2 – нормальные реакции направляющей.

T1, T2 – силы трения в направляющих.

Для определения угла давления β рассмотрим условие динамического равновесия на основании принципа Даламбера.

; ; (9.1) ; ; (9.2) ; . (9.3)

Учтём, что по закону Кулона ; . (9.4)

Подставляем эти выражения в выражение (9.2): , (9.5) . (9.6)

Проведём анализ формулы (9.6):

С точки зрения влияния величины угла β на реакцию в направляющую:

1) В случае если β = 0, то P = Q; N1, N2, T1, T2 → 0, то есть к min.

2) В случае если β возрастёт, то возрастёт реакция N1 и N2, возрастёт и сила P.

3) Существует такое значение β = βкр, при котором знаменатель в (9.6) стремится к о. физически это означает, что никакая конечная сила P не преодолеет внешнюю нагрузку Q. Это явление в технике принято называть заклиниванием кулачкового механизма.

Значение угла заклинивания найдём, приравняв знаменатель (9.6) к 0. Тогда: , (9.7) . (9.8)

К примеру: f = 0,1; y = 4l; tgβкр = 1,11

В практике конструирования вводят допускаемый угол давления. Тогда условие отсутствия заклинивания имеет вид: ; . (9.9)

Для механизмов с поступательным движением толкателя ГОСТ устанавливает = 30˚.

Механизмы с качающимися толкателем значительно менее склонны к заклиниванию, в связи с этим они более надёжны. Стоит сказать, что для них ГОСТ установил =70˚, βкр89˚.

9.4 Проектирование кулачковых механизмов

Проектирование кулачковых механизмов осуществляется поэтапно:

В аналитической и ли графической форме устанавливает закон движения толкателя: . (9.10)

Именно для воспроизведения этой функции и создаётся функциональные кулачковые механизмы.

Находят минимальный радиус кулачка rmin. Для этого задаются значением эксцентриситета е и допускаемым углом давления .

Выбирают радиус ролика rp из двух условий: rp ≤ 0,7 ρmin, (9.11) rp < 0,4 rmin. (9.12)

Несоблюдение первого условия приводит к тому, что кулачковый механизм будет не точно воспроизводить требуемую функцию и может возникнуть подрез профиля.

Построение профиля кулачка: для этого разбивают цикл 2 на графике S=S(φ) на 12 или 24 равных частей и обозначают ординаты , .

Построение теоретического профиля приводят методом обращенного движения. Для этого всей системе, включая корпус прибора сообщают условное вращение минус ω кулачка. Тогда кулачёк остановится, а толкатель будет обегать кулачёк. Практически построение выглядит следующим образом : проводят две окружности, радиусом равным эксцентриситет r и rmin. Далее находят начальную точку 0, откладывают углы 2π/12 (30˚) и проводят полукасательные.

Практически профиль кулачка получают методом обкаки по известному методу радиус ролика.

9.5 Расчёт на прочность кулачковых механизмов. Выбор материала

Наибольшие напряжения и износ кулачкового механизма возникает в месте контакта кулачка с толкателем. По этой причине расчёт на прочность осуществляет по контактному напряжению с использованием формулы Герца, полученную им при сжатии цилиндра. Эта формула имеет вид: , (9.13) где Р – нормальное усилие на кулачок; — приведённый модуль Юнга; — приведённый радиус кривизны; ρ – радиус кривизны кулачка.

По результатам расчёта на контактную прочность определяют ширину кулачка и подбирают конструкционные материалы кулачка и ролика, обеспечение надёжной и долговечной работы. Кулачки как наиболее ответственные детали в механизме изготовляют из качественных конструкционных и даже инструментальных сталей: сталь 50, сталь 20х, и инструментальные У7А, У8А с НRC 52…60 и [σн] =1200…1600 МПа. Рабочие поверхности кулачков механизма обязательно шлифуют, а в некоторых случаях даже полируют. Ролики и толкатели обычно изготовляют из стали. Часто для роликов используют стандартные подшипники.

9.6 Примеры применения кулачковых механизмов

Широко применяются как в общем машиностроении, так и в приборостроении:

1) В автомобилестроении: в механизмах газораспределения, на котором располагают кулачки (обычно их 8). Эти кулачки перемещают толкатели клапанов.

2) Перфоратор с кулачковым механизмом:

3) Станок с пространственным кулачком для намотки катушек индуктивности и дросселей.

ГЛАВА 10 Рычажные механизмы

10.1 Особенности рычажных механизмов

Рычажные механизмы состоят из рычагов и ползунов, соединённых кинематическими парами. Их широко применяют в различных машинах, устройствах автоматики, механизмах РЭС, периферийных устройствах ЭВМ и т.д. такое широкое применение связано с их простотой, универсальностью, точностью и с более высоким КПД, чем у зубчатых и кулачковых. Рычажные механизмы предназначены для:

— преобразования движения вращательного в поступательное и наоборот;

— воспроизведение различных функций и вычерчивание кривых;

— выполнение математических, а так же логических операций булевой алгебры.

Рычажные механизмы преобразуют движение с высокой точностью. Это связано с тем, что элементы их кинематических пар является простыми поверхностями: плоскими, цилиндрическими, сферами.

10.2 Виды рычажных механизмов. Их применение

10.2.1 Кривошипно-ползунный механизм

Кривошипно-ползунный механизм (КПМ) состоит из кривошипа 1, шатуна 2, ползуна 3. ползун движется возвратно – поступательно по направляющей. В этом механизме входящим должна быть как кривошип, так и ползун. К примеру, в двигателях внутреннего сгорания входным звеном является ползун (поршень), который передаёт вращение через шатун коленчатому валу. Найдём функцию положения механизма: . (10.1)

Функции положения устанавливает связь между обобщёнными координатами на входе и выходе механизма.

10.2.2 Шарнирный четырёхзвенный механизм

Механизм используется в устройствах автоматики, манипуляторах. Рассмотрим применение этого механизма в качестве грейферного для киносъемочной камеры.

10.2.3 Кулисный механизм

Кулисным принято называть механизм, в котором ползун перемещается по подвижной направляющей. Подвижная направляющая 3, принято называть кулисой. Выходным звеном должна быть как звено 1, так и звено 3. Этот механизм применяется в механизмах автоматики, тумблерах для фиксации деталей, замыкающий контакт, в станках и т. д.

Получим функцию положения механизма: , (10.2) , (10.3) , (10.4) где — обобщенная координата.

10.2.4 Рычажные механизмы для математических операций

Отличие толкателя клапана с гидрокомпенсатором от обычного толкателя

Дата публикации: .

Категория: Автотехника.

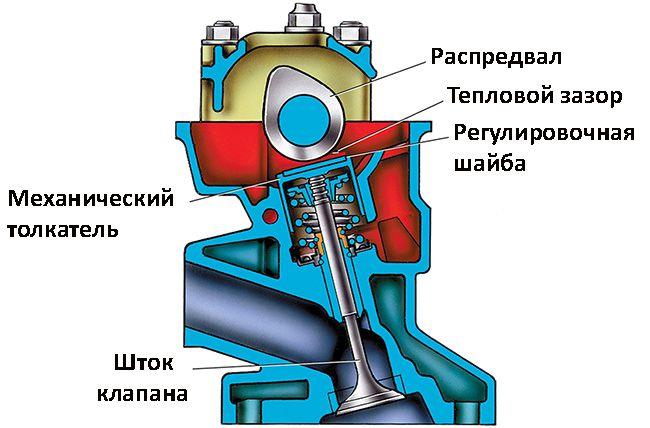

В современных автомобильных двигателях для открытия клапанов газораспределительного механизма (ГРМ) применяют две основные разновидности толкателей: механические и с гидрокомпенсацией (в народе их называют просто «гидрики»). И те и другие, имеют как свои достоинства, так и недостатки. В краткой обзорной статье мы попробуем разобраться в их принципиальных отличиях. А также, что лучше при повседневной эксплуатации транспортного средства – гидрокомпенсатор или обычный механический толкатель. Причем чтобы проще было сравнивать будем рассматривать обе разновидности (обычную и гидравлическую) одной геометрической формы, а именно, в виде стаканчика (так называемой шляпкообразной).

Тепловой зазор и принцип работы механического толкателя

Напомним вкратце, как работает газораспределительный механизм (ГРМ) двигателя автомобиля. При вращении распредвала происходит его «наезд» (если быть точнее, то выступающей частью, которую называют кулачком) на поверхность толкателя, опирающегося на шток клапана. В этот момент происходит открытие последнего. Когда кулачок перестает «контактировать» с толкателем, возвратная пружина закрывает клапан. Казалось бы все просто. Но, по мере прогрева мотора все металлические элементы конструкции расширяются. Это известно всем еще из школьного курса физики. В двигателях, оборудованных обычными механическими толкателями, изначально для компенсации температурного расширения элементов предусмотрен определенный зазор. По мере прогрева он уменьшается, и мотор начинает уверенно выдавать все заявленные производителем характеристики. Если бы этого не было сделано, то в прогретом двигателе расширенные элементы ГРМ в лучшем случае испытывали бы повышенные нагрузки (что привело бы к их преждевременному износу), в худшем – их просто бы заклинило.

Достоинства и недостатки механического толкателя

К несомненным достоинствам обычных толкателей стоит отнести:

- Простоту конструкции, и, как следствие, невысокую стоимость.

- «Нетребовательность» к качеству масла (нагар и отложения не влияют на их работу) и периодичности его замены (как правило, через каждые 15000 км пробега).

Самым главным недостатком простой и достаточно надежной конструкции механического толкателя является необходимость периодической ручной регулировки величины теплового зазора (такую процедуру у современных транспортных средств приходится производить не так уж часто – через каждые 80000÷100000 км пробега). Как это делают? Сначала производят замер величины зазора с помощью специальных щупов. Затем подбирают регулировочную шайбу (если она есть, как например, во многих двигателях семейства переднеприводных автомобилей ВАЗ) необходимой толщины. Но, не всегда это возможно сделать. У многих иномарок приходится менять толкатель на новый, так как регулировочная шайба в их конструкции просто не предусмотрена.

Кратко об устройстве и принципе работы гидрокомпенсатора

По внешнему виду гидрокомпенсатор мало чем отличается от обычного механического толкателя. Не будем подробно расписывать внутреннее технологическое устройство «гидрика». Отметим только, что на его корпусе имеется специальная канавка и отверстие для подачи внутрь масла, а в самой головке блока цилиндров обустроены специальные каналы.

Принцип работы гидрокомпенсатора в кратком изложении:

- При заглушенном двигателе давление масла отсутствует. А между распредвалом и «крышкой» гидрокомпенсатора имеется определенный зазор.

- После запуска мотора масло под давлением заполняет внутренний объем корпуса. Гидрокомпенсатор поднимается вверх, и зазор автоматически «выбирается» (то есть, он отсутствует).

- Заполненный несжимаемым маслом (именно такие сорта применяют в современных двигателях) гидрокомпенсатор приобретает достаточную «жесткость», чтобы без потерь передавать механическое усилие и открывать клапан (при «наезде» кулачка распредвала на верхнюю поверхность «гидрика»).

- Далее выступающая часть распределительного вала перестает «контактировать» со «шляпкой» гидротолкателя. Клапан закрывается под действием возвратной пружины.

На заметку! При вращении распредвала отверстие в корпусе гидрокомпенсатора циклически проходит мимо масляного канала блока цилиндров. При этом происходит выравнивание давления смазывающей жидкости снаружи (то есть в самом двигателе) и внутри корпуса «гидрика». В результате происходит постоянный контакт поверхностей распредвала и толкателя.

Плюсы и минусы толкателей с гидрокомпенсацией

Гидрокомпенсаторы обладают целым рядом неоспоримых достоинств (по сравнению со стандартными механическими толкателями):

- После запуска двигателя тепловой зазор между распредвалом и поверхностью толкателя «выбирается» автоматически. То есть, полностью отпадает необходимость его регулировки ручным способом.

- Максимальный прижим «шляпки» гидрокомпенсатора к поверхности распредвала осуществляется независимо от температуры двигателя. Это позволяет достичь стабильной «жизнедеятельности» мотора во всем рабочем диапазоне оборотов.

- Более четкая работа клапанов приводит к ощутимой экономии топлива.

- Сам двигатель работает значительно тише, по сравнению с аналогами, оборудованными механическими толкателями.

- Долговечность. Как правило, гидрокомпенсаторы от проверенных временем производителей (при правильной эксплуатации транспортного средства) рассчитаны на весь «жизненный срок» самого двигателя.

- Меньший износ всех деталей ГРМ.

Почему же не все автопроизводители спешат перейти к таким удобным в эксплуатации автоматическим приспособлениям регулировки зазора? Да потому, что как любые технические приспособления, они обладают рядом недостатков:

- Сложность конструкции, как самого толкателя, так и головки блока цилиндров, в которой необходимо обустраивать специальные каналы и отверстия для подачи масла в корпус гидрокомпенсатора.

- Это в свою очередь приводит к значительному удорожанию изделия (в разы по сравнению с механическим «оппонентом») и двигателя, и, как следствие, всего автомобиля в целом.

- Возрастание эксплуатационных расходов. Для бесперебойной и долгосрочной эксплуатации необходимо применять только высококачественные сорта полусинтетических или синтетических масел. К тому же его замену лучше производить не реже чем каждые 10000 км. А при эксплуатации в мегаполисах (с постоянными простоями в пробках и «на светофорах») лучше сократить периодичность до 7000÷8000 км. Это предотвратит забивание каналов и отверстий подачи масла, как в головке блока, так и в корпусе самого гидрокомпенсатора.

- Повышенные требования к производительности масляного насоса. Дополнительная мощность этого узла необходима для создания нужного давления для «закачки» масла внутрь корпуса гидрокомпенсаторов.

- Не ремонтопригодность. При выходе из строя изделие подлежит замене на новое. Гидрокомпесаторы от некоторых производителей служат «верой и правдой» не более 100000÷150000 км пробега. Это вполне соизмеримо с частотой регулировки зазора механических толкателей. Однако заменить «гидрики» значительно дороже, чем выставить необходимые зазоры (особенно, если для этого можно применять регулировочные шайбы).

В заключении

Количество приверженцев гидрокомпенсаторов приблизительно равно числу «упорных» почитателей обычных механических толкателей. Кто-то при тюнинге своего автомобиля меняет «механику» на «гидрики». Кто-то (с точностью до наоборот) устанавливает в мотор «стаканчики» с регулировочными шайбами (вместо штатных гидротолкателей). Наш совет: регулярно меняйте масло и проводите все предусмотренные производителем профилактические мероприятия, и ваш двигатель прослужит долго, независимо от того какой способ открытия клапанов (механический или гидравлический) применен инженерами при проектировании конкретного автомобиля.

Гидравлические толкатели: устройство,фото,описание. | АВТОМАШИНЫ

Общее устройство

Механизм газораспределения служит для своевременного впуска в цилиндры двигателя горючей смеси (бензиновые двигатели) или воздуха (дизельные двигатели) и выпуска из них отработавших газов в соответствии с требованиями рабочего процесса в каждом из цилиндров двигателя.

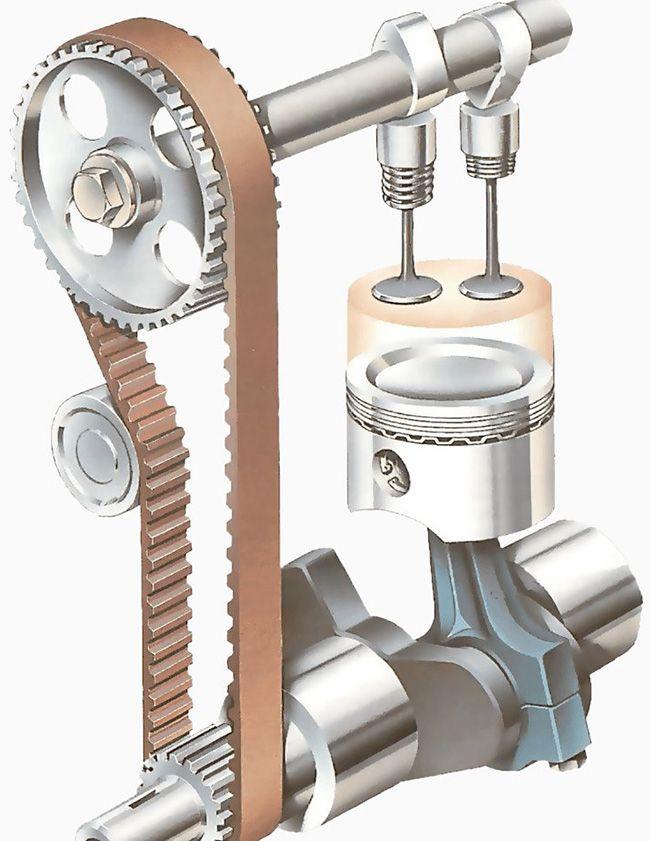

Общее устройство и принцип работы механизма газораспределения рассмотрен на примере механизма двигателя ВАЗ (1.2.1).

Рис. 1.2.1 Газораспределительный механизм

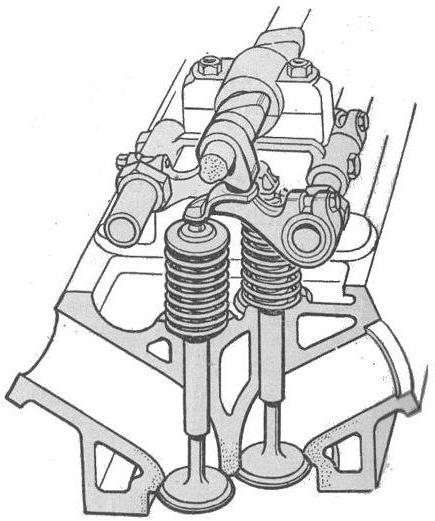

Газораспределительный механизм состоит из распределительного вала 7, который может иметь цепной или ременной привод, рычагов (коромысел) 5, количество которых равно количеству клапанов, впускных и выпускных клапанов 1, направляющих втулок 2, устанавливаемых в головке блока и удерживающихся в ней с помощью стопорных колец, маслосъемных колпачков, опорных шайб, пружин 3, тарелок 4, сухарей, регулировочных болтов 9, вворачиваемых в резьбовые втулки 10 установленные в головке блока. Чтобы болты не отвернулись во время работы двигателя, их контрят с помощью гаек. Для фиксации и возврата рычагов в исходное положение предусмотрены пружины 8. В головке блоке предусмотрено специальное гнездо для посадки клапана 11.

При вращении распределительного вала его кулачок набегает на рычаг 5, который, поворачиваясь на сферической опоре регулировочного болта 9, другим концом нажимает на стержень клапана и открывает отверстие, сообщающее камеру сгорания цилиндра с впускным (впускной клапан) или выпускным (выпускной клапан) трубопроводом. При дальнейшем повороте вала кулачок сходит выпуклой частью с рычага, который при помощи пружины 8 возвращается в исходное положение, а клапан под действием пружин закрывается.

Типы привода клапанов. Существует несколько вариантов передачи силового воздействия с кулачков распределительного вала на стержни клапанов (т. е. типов привода клапанов).

1. Привод через штангу и коромысло (рис.1.2.2) для автомобилей «Рено», «Форд» ранних выпусков, «Волга», «Газель».

Рис. 1.2.2 Привод клапанов через штангу и коромысла:

1 – седло клапана; 2 – клапан; 3 – маслоотражательный колпачок; 4,5 – клапанные пружины; 6 – тарелка пружины; 7 – сухарь; 8 – коромысло; 9 – регулировочный винт; 10 – гайка регулировочного винта; 11 – штанга; 12 – опорная шайба пружин

2. Привод через коромысло (рис.1.2.3) для автомобилей «Мазда-626», ЗАЗ-1102. При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо коромысла, на конце которого для увеличения срока службы может быть установлен роликовый подшипник.

Рис. 1.2.3 Привод клапанов через коромысло:

1 – кулачок распределительного вала; 2 – коромысло; 3 – регулировочный винт; 4 – контргайка; 5 – зазор

3. Привод через коромысло и регулировочный эксцентрик (рис. 1.2.4 ) для автомобилей БМВ-518, БМВ-520. При таком варианте привода кулачок воздействует на коромысло, которое через регулировочный эксцентрик соприкасается со стержнем клапана.

Рис. 1.2.4 Привод клапанов через коромысло и регулировочный эксцентрик:

1 – регулировочный эксцентрик; 2 – коромысло; 3 – кулачок распределительного вала

4. Привод через рычаг (рис. 1.2.5) для автомобилей «Мерседес-Бенц 123», «Сузуки». При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо специального рычага, тыльная поверхность которого передает усилие на регулировочную гайку, имеющуюся на торце стержня клапана и застопоренную контргайкой.

Рис. 1.2.5 Привод клапанов через рычаг:

1 – кулачок распределительного вала; 2 – щуп для регулировки теплового зазора; 3 – рычаг; 4 – регулировочная гайка; 5 – контргайка; 6 – тарелка пружины клапана; 7 – пружина клапана; 8 – маслосъемный колпачок клапана; 9 – головка цилиндров; 10 – стержень клапана; 11 – направляющая втулка клапана

5. Привод через коромысло, имеющее 4 опорные поверхности (рис. см выше) для автомобилей ВАЗ-2101…ВАЗ-2107, «Фиат».

6. Привод клапанов двумя коромыслами от одного кулачка распределительного вала для автомобилей «Форд», «Москвич» (рис. 1.2.6).

Рис. 1.2.6 Привод клапанов двумя коромыслами от одного кулачка верхнего распределительного вала

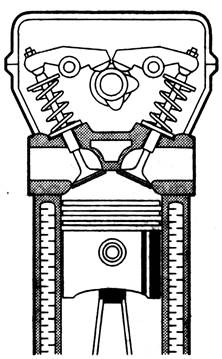

7. Привод через чашечный толкатель (рис. 1.2.7) для автомобилей «Форд», «Опель», «Фольксваген», «Ауди», ВАЗ-2108…ВАЗ-2110. Такой привод наиболее распространен в двигателях автомобилей 1980 – 1990 гг. выпуска. Распределительный вал воздействует на чашечный толкатель, усилие от которого через регулировочную шайбу передается на клапан. В таком приводе отсутствуют коромысла, что повышает надежность работы газораспределительного механизма.

Рис. 1.2.7 Привод клапанов через чашечный толкатель:

1 – головка цилиндров; 2 – клапан; 3 – чашечный толкатель; 4 – корпус подшипника распределительного вала; 5 – кулачок распределительного вала; 6 – регулировочная шайба; 7 – маслосъемный колпачок клапана; А – тепловой зазор

8. Привод через два распределительных вала с гидравлическими толкателями. (рис. 1.2.8). Такие конструкции предусматривают по два-три впускных клапана и по два выпускных клапана на каждый цилиндр. Применяются в современных конструкциях бензиновых двигателей, для улучшения процессов впуска и выпуска.

Рис. 1.2.8 Привод через два распределительный вала с гидравлическими толкателями

Гидравлические толкатели

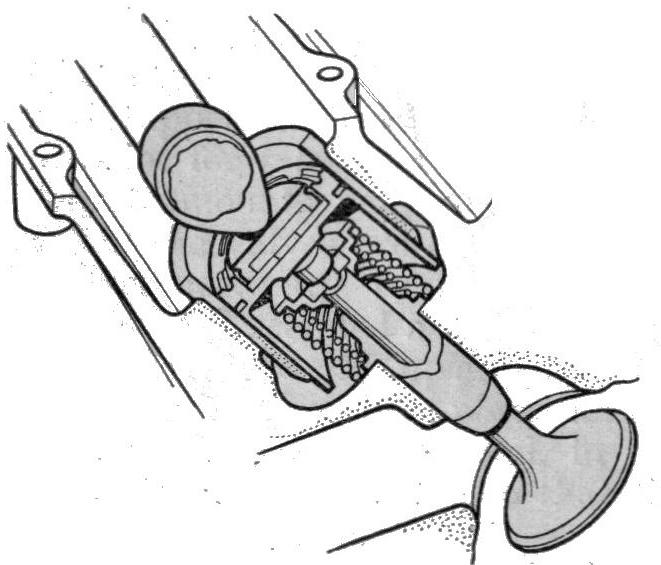

Клапаны газораспределительного механизма приводятся в действие непосредственно кулачками распределительных валов через цилиндрические гидротолкатели (гидрокомпенсаторы зазора), которые расположены в направляющих отверстиях головки цилиндров по оси отверстий под клапана.

Благодаря гидротолкателям уменьшаются стуки, механизм работает более плавно и четко, устраняются неисправности двигателя, которые могли быть при нарушении зазоров (прогары клапанов, потеря мощности и т.п.). В связи с отсутствием зазора, не изменяются фазы газораспределения при износе деталей клапанного механизма. Кроме того, при техническом обслуживании автомобиля не требуется регулировать зазор в клапанном механизме.

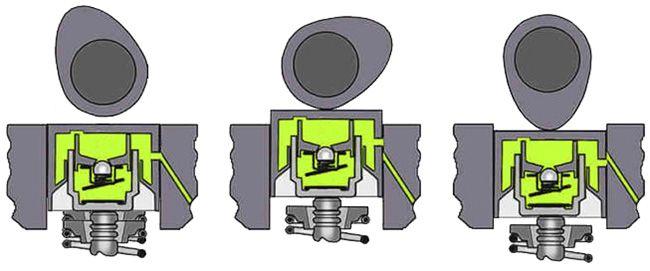

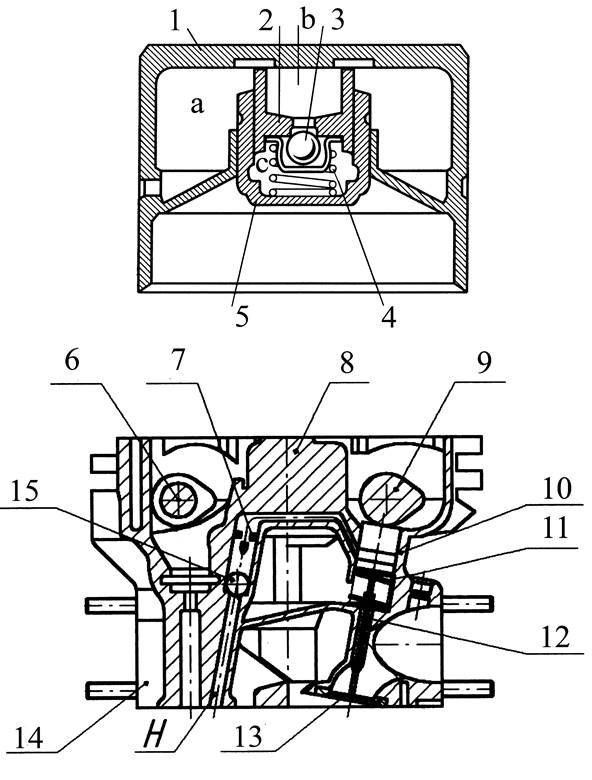

Гидротолкатель (рис. 1.2.9) состоит из корпуса толкателя 1, поршня 2, плунжера 5 и обратного шарикового клапана 3, который поджат к отверстию в поршне пружиной. Поршень и плунжер разжимаются возвратной пружиной 4, находящейся между ними.

Масло для работы гидротолкателей подводится из системы смазки по каналу Н, а затем по каналам, выполненным на нижней плоскости корпуса подшипников. По этим же каналам подводится масло и для смазки шеек распределительных валов. Кулачки валов смазываются маслом, находящимся в ваннах головки цилиндров под кулачками. В канале Н расположен обратный шариковый клапан 15, не допускающий слива масла из верхних каналов после остановки двигателя.

Рис. 1.2.9 Гидротолкатель:

1 – корпус; 2 – поршень; 3 –шариковый клапан; 4 – пружина; 5 – плунжер; 6 – распределительный вал; 7 – жиклер; 8 – разрез головки блока; 9 – кулачок; 10 – гидротолкатель; 11 – клапанная пружина; 12 – направляющая втулка; 13 – клапан; 14 – головка блока; 15 – обратный шариковый клапан; а – накопительная камера; b – поршневая камера; c – рабочая камера; H – канал подачи смазки

Работают гидротолкатели следующим образом.

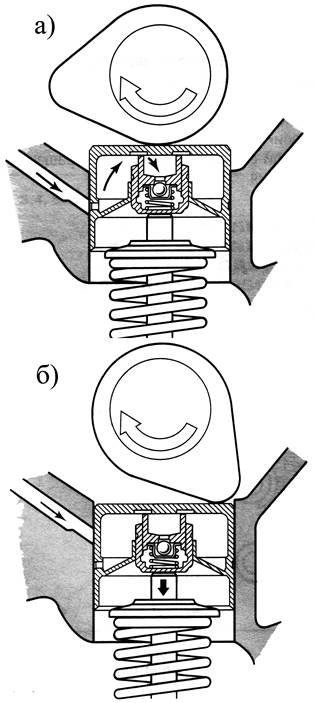

Когда клапан закрыт, масло из канала Н поступает в толкатель через канавку и отверстие в боковой поверхности. Масло проходит через паз, расположенный в верхней части толкателя и поступает в цилиндр толкателя. Пружина, находящаяся между поршнем 2 и плунжером 5, разжимает их и прижимает верхнюю плоскость корпуса толкателя 1 к кулачку, а нижнюю плоскость плунжера к торцу клапана, выбирая зазор в клапанном механизме. Жесткость этой пружины намного меньше жесткости пружины клапана и поэтому клапан остается закрытым, когда толкатель касается затылочной части кулачка (рис. 1.2.10 а).

Когда на толкатель начинает воздействовать набегающая часть кулачка, происходит короткий ускоряющий удар по корпусу толкателя, а т.к. шариковый клапан закрыт, то в камере «с» создается высокое давление. Поскольку жидкость (масло) в камере «с» практически несжимаема, узел поршень-плунжер становится жестким и передает усилие от кулачка на клапан (рис. 1.2.10 б).

Рис. 1.2.10 Принцип работы гидротолкателя

По мере дальнейшего поворота кулачка давление в камере «с» увеличивается и небольшая часть масла из камеры «с» перетекает в камеру «а» через зазор между поршнем и плунжером. Поэтому общая длина узла поршень-плунжер уменьшается, но не более, чем на 0,1 мм.

После закрытия клапана 13 начинается процесс выборки зазора в клапанном механизме. Силы от кулачка и клапана 15 уже не действуют на гидротолкатель. Возвратная пружина снова раздвигает поршень с плунжером, прижимая верхнюю плоскость корпуса толкателя 1 к кулачку, а нижнюю плоскость плунжера — к торцу клапана. При этом давление в камере «с» становится меньше, чем в камере «а», шариковый клапан 13 открывается и в камеру «с» доливается масло из камеры «а».

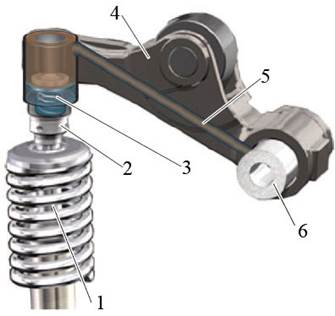

Кроме чашечных гидротолкателей в двигателях могут применяться гидротолкатели 3 на которые воздействуют коромысла 4 (рис. 1.2.11). Коромысла качаются на вставных осях 6. Гидротолкатель находится в каждом рычаге непосредственно над стержнем клапана. Масло подводится к гидротолкателю от вставной оси через продольное сверление 5 в рычаге клапана. Равномерное распределение давления в зоне контакта рычага с клапаном обеспечивается подпятником 2. Для уменьшения потерь на привод клапанов в указанном коромысле трение скольжения заменено трением качения, за счет применения ролика.

Рис. 1.2.11 Гидротолкатель с коромыслом:

1 – стержень клапана; 2 – подпятник; 3 – гидротолкатель; 4 – коромысло; 5 – продольное сверление; 6 – ось

Принцип действия гидротолкателя с коромыслом аналогичен чашечному гидротолкателю.

ПОХОЖИЕ СТАТЬИ:

- Инструменты, аксессуары и запасные части для автомобиля

- Рама и тягово-сцепное устройство: описание,устройство,фото.

- Надежная и стабильная работа системы охлаждения двигателя

- Системы охлаждения двигателя проблемы и неисправности фото описание

- Причины которые увеличивают расход топлива.

- Технические данные и эксплуатации Bugatti Veyron, произведенные в период с 2005 — 2015

- Mercedes-Benz S 63 AMG седан, 2013

- Диагностика газобаллонного оборудования автомобиля.

- ДИАГНОСТИКА ЭЛЕКТРООБОРУДОВАНИЯ АВТОМАШИН

- Opel Agila: описание,характеристики,фото,видео,комплектация.

- Honda N-WGN 2020 года — последний японский автомобиль Kei

- 35 самых дорогих автомобилей в мире

- Как перевести двигатель на другой вид топлива?

- ГТО — перечень документов, необходимых при прохождении

- Главные неисправности аккумуляторной батареи

- Бмв х4:технические характеристики,описание,обзор,фото,видео,интерьер

- Как выбрать б / у BMW 3 E 36

- Неисправности автомобиля и способы их решения.

- 2018 Volkswagen Polo уже в продаже в Великобритании От £ 13,855

- bmw z8: объем багажника,технические характеристики,фото,размер.

- BMW Z8: технические характеристики,фото, видео.

Толкатель клапана: описание и фото

В любом двигателе внутреннего сгорания есть система фаз газораспределения. Она включает в себя цепной или ременной привод, шестерни, впускные и выпускные клапана. Последние регулируют подачу и выпуск топливно-воздушной смеси, которая сгорает в камере цилиндра. Также здесь используется толкатель клапана двигателя. Что это за устройство и в чем его особенности? Обо все этом – далее в нашей статье.

Характеристика

Толкатель клапана (ВАЗ в том числе) являет собой элемент, предназначенный для передачи усилий на штангу от распределительного вала. На современных автомобилях используются механизмы бочкообразного типа. Их изготавливают из чугуна.

Но, поскольку толкатели клапанов («Форд Фокус 2» — не исключение) работают под нагрузкой, их нижнюю часть закаливают в процессе литья. Так обеспечивается надежная опорная поверхность для кулачка. Бочкообразный толкатель клапана имеет небольшие отверстия, благодаря которым циркулирует смазка. Также данные элементы отличаются меньшим весом, нежели механические. Для регулировки теплового зазора на нем предусмотрен специальный болт. В конце статьи мы рассмотрим, как это сделать. Бочкообразные элементы подходят для автомобилей с клапанами, расположенными в верхней части блока. Нижний конец элемента расположен в углублении, а сверху на него действует штанга толкателя клапана. Но вне зависимости от того, гидравлический это или механический элемент, оба типа работают в самом блоке цилиндров. На старых автомобилях советского производства устанавливали толкатель клапана иной конструкции. Они изготавливались из незакаленной стали и размещались в разборной блок толкателя. Последний крепился к блоку цилиндров на болтах. На кулачках элемента имеются изогнутые выпуклые профили.

Но, поскольку толкатели клапанов («Форд Фокус 2» — не исключение) работают под нагрузкой, их нижнюю часть закаливают в процессе литья. Так обеспечивается надежная опорная поверхность для кулачка. Бочкообразный толкатель клапана имеет небольшие отверстия, благодаря которым циркулирует смазка. Также данные элементы отличаются меньшим весом, нежели механические. Для регулировки теплового зазора на нем предусмотрен специальный болт. В конце статьи мы рассмотрим, как это сделать. Бочкообразные элементы подходят для автомобилей с клапанами, расположенными в верхней части блока. Нижний конец элемента расположен в углублении, а сверху на него действует штанга толкателя клапана. Но вне зависимости от того, гидравлический это или механический элемент, оба типа работают в самом блоке цилиндров. На старых автомобилях советского производства устанавливали толкатель клапана иной конструкции. Они изготавливались из незакаленной стали и размещались в разборной блок толкателя. Последний крепился к блоку цилиндров на болтах. На кулачках элемента имеются изогнутые выпуклые профили.Другие разновидности

Некоторые толкатели клапана механические оснащены кулачками с прямым профилем.

Такие элементы используются вместе с роликами. Последние вращаются на оси. Сейчас подобные решения используют только на высокооборотистых двигателях. Вследствие высокой вероятности проскальзывания ролик проворачивается на фланце быстрее, чем около плоского основания. Стоимость такой конструкции не отличается от других аналогов. Однако здесь имеется большой недостаток. В ходе эксплуатации, значительно изнашивается ось толкателя. На элемент возлагаются большие сдвигающие нагрузки.

Такие элементы используются вместе с роликами. Последние вращаются на оси. Сейчас подобные решения используют только на высокооборотистых двигателях. Вследствие высокой вероятности проскальзывания ролик проворачивается на фланце быстрее, чем около плоского основания. Стоимость такой конструкции не отличается от других аналогов. Однако здесь имеется большой недостаток. В ходе эксплуатации, значительно изнашивается ось толкателя. На элемент возлагаются большие сдвигающие нагрузки.О плоском основании

Толкатель клапана данного типа проворачивается на своих направляющих. Что это дает? Благодаря этому уменьшается проскальзывание между толкателем и кулачком. Также снижается износ распределителя. Он более равномерный. Что касается элементов роликового типа, они не должны проворачиваться на своих осях с закругленными концами.

Гидравлические

Весь процесс работы двигателя сопровождается большим тепловыделением. А поскольку большая часть механизмов силового агрегата выполнена из металла, ему свойственно расширятся. Соответственно, меняются тепловые зазоры, особенно на клапанах.

Ведь именно они впускают в камеру горючую смесь и выпускают наружу разогретые выхлопные газы. Чтобы сгладить возникающие шумы при работе, в современных двигателях используют толкатель клапана гидравлический. Он компенсирует зазоры при увеличении и снижении рабочей температуры агрегата.

Ведь именно они впускают в камеру горючую смесь и выпускают наружу разогретые выхлопные газы. Чтобы сгладить возникающие шумы при работе, в современных двигателях используют толкатель клапана гидравлический. Он компенсирует зазоры при увеличении и снижении рабочей температуры агрегата.Как устроены?

В корпусе гидравлического толкателя имеется плунжер. В последнем есть две камеры. Это нагнетательная и камера подачи, в которую поступает смазка от двигателя во время работы. Далее это масло проходит через шариковый клапан в нагнетательную часть. Чтобы компенсировать зазоры с высокой точностью, объем жидкости дозируется в плунжере. Ее из корпуса толкателя выдавливает пружина. Таким образом, тепловой зазор восстанавливается до нормальных значений. Во время открытия впускного или выпускного клапана, масло находится в камере нагнетания. Шариковый клапан возвращает часть его назад, в камеру подачи. Когда корпус толкателя перемещается вверх, создается определенное давление жидкости. Масло не дает плунжеру переместиться относительно корпуса. Когда клапан закрывается, происходит утечка смазки со стороны плунжера. Однако при новом открытии этот недостаток компенсируется через нагнетательную камеру. При запуске двигателя, элементы газораспределительного механизма набирают рабочую температуру. Металл расширяется, а объем масла в камере нагнетания уменьшается. Благодаря слаженной работе механизма, компенсируются зазоры между клапанами. Также в работе задействуются такие элементы, как коромысло и штанга клапана. Ниже мы рассмотрим, что они собой представляют.

Штанга и коромысло

Первый элемент являет собой металлическую трубку диаметром 12 миллиметром.

Она служит для передачи усилий, что идут от толкателя на коромысло. На трубе имеются запрессованные наконечники сферической формы. Нижний элемент упирается в пяту толкателя, верхний – в регулировочный винт. На наконечниках также предусмотрены отверстия для смазки. Они проходят через полости трубы к подшипнику клапанов. Коромысло предназначено для передачи усилий от штанги на клапан. Изготавливается элемент из стали. Над штангой коромысло имеет короткое плечо. Над клапаном оно более длинное. В коротком имеется контргайка для выставления теплового зазора (касается только механических элементов). Штанга расположена на индивидуальной оси. В нее запрессованы две втулки из бронзы.

Она служит для передачи усилий, что идут от толкателя на коромысло. На трубе имеются запрессованные наконечники сферической формы. Нижний элемент упирается в пяту толкателя, верхний – в регулировочный винт. На наконечниках также предусмотрены отверстия для смазки. Они проходят через полости трубы к подшипнику клапанов. Коромысло предназначено для передачи усилий от штанги на клапан. Изготавливается элемент из стали. Над штангой коромысло имеет короткое плечо. Над клапаном оно более длинное. В коротком имеется контргайка для выставления теплового зазора (касается только механических элементов). Штанга расположена на индивидуальной оси. В нее запрессованы две втулки из бронзы.Какой толкатель клапана выбрать?

Как мы уже отметили ранее, существуют механические, роликовые и гидравлические элементы. При замене данных деталей встает вопрос о выборе наилучшего типа толкателя. Итак, давайте по порядку. Механические элементы – это наиболее простые и удешевленные толкатели. Главный их недостаток – невозможность компенсирования зазора. В результате при наборе двигателем рабочей температуры они начинают издавать характерный шум. Все зазоры приходится выставлять вручную, через регулировочный болт. Что касается гидравлических, они автоматически выставляют все зазоры.

Данные толкатели являют собой небольшую камеру, кода входит масло под давлением. Таким образом, регулировка зазоров выполняется самой смазочной системой. Стоят они недорого, а дополнительно настраивать их нет необходимости. Единственный недостаток – это «зависание» толкателей на высоких оборотах. Но в таком случае используют роликовые элементы на их основе. Гидравлические роликовые толкатели рассчитаны на большой срок эксплуатации. Благодаря им можно значительно увеличить мощность агрегата. Размеры толкателей клапанов данного типа идентичны стандартным, поэтому трудностей с заменой у вас не будет. Сейчас это наиболее подходящий вариант среди всех, что есть на рынке.

Данные толкатели являют собой небольшую камеру, кода входит масло под давлением. Таким образом, регулировка зазоров выполняется самой смазочной системой. Стоят они недорого, а дополнительно настраивать их нет необходимости. Единственный недостаток – это «зависание» толкателей на высоких оборотах. Но в таком случае используют роликовые элементы на их основе. Гидравлические роликовые толкатели рассчитаны на большой срок эксплуатации. Благодаря им можно значительно увеличить мощность агрегата. Размеры толкателей клапанов данного типа идентичны стандартным, поэтому трудностей с заменой у вас не будет. Сейчас это наиболее подходящий вариант среди всех, что есть на рынке.Как определить неисправность?

Поломку данного элемента можно выявить по характерным звукам. Поскольку деталь выставляет нужный зазор, при поломке будет слышен металлический звон под клапанной крышкой. С увеличением оборотов он усиливается. Это значит, что в корпус элемента не поступает масло или не работает одна из камер.

Когда это нормально?

Стоит отметить, что шум из клапанной крышки при запуске мотора – вполне нормальное явление.

Если автомобиль стоит более 2 часов, масло из толкателей автоматически выходит. Им нужно время, чтобы приработаться. Запуская двигатель, прислушайтесь к нему. Если в течение 10 секунд шумы исчезли, значит, толкатель клапанов набрал нужное количество масло и выставил зазор. Если нет, скорее всего, элемент вышел из строя. Ввиду низкой стоимости, разумным решением будет покупка новых толкателей клапанов. Рекомендуется приобретать механизмы комплектом и заменить их на каждом стержне.

Если автомобиль стоит более 2 часов, масло из толкателей автоматически выходит. Им нужно время, чтобы приработаться. Запуская двигатель, прислушайтесь к нему. Если в течение 10 секунд шумы исчезли, значит, толкатель клапанов набрал нужное количество масло и выставил зазор. Если нет, скорее всего, элемент вышел из строя. Ввиду низкой стоимости, разумным решением будет покупка новых толкателей клапанов. Рекомендуется приобретать механизмы комплектом и заменить их на каждом стержне.Как выставить тепловой зазор?

Если это механический толкатель, придется делать это самостоятельно. Регулировка выполняется на холодном двигателе. Сперва необходимо открыть клапанную крышку. Далее выставляем четвертый цилиндр в верхней мертвой точке. Для этого следует совестить центральную риску на передней крышке ДВС с метой шкива коленвала. последний вращаем подходящим рожковым ключом за храповик. Далее приступаем к регулировке восьмого и шестого клапана.

При помощи щупа выставляем зазор между рокером и кулачком, вращая контргайку. Дальше прокручиваем коленвал на 180 градусов и регулируем седьмой и четвертый клапан. Затем – полный оборот и настройка третьего и первого элемента. Что далее? Прокручиваем еще на полтора оборота и регулируем пятый и второй клапан. Закручиваем контргайки и собираем обратно клапанную крышку. Кстати, вместо коленчатого вала можно считать обороты бегунка распределителя зажигания. Так будет проще. Но здесь настройка выставляется после 90 градусов поворота. Заводим двигатель и проверяем его шумность. Она должна пропасть.

При помощи щупа выставляем зазор между рокером и кулачком, вращая контргайку. Дальше прокручиваем коленвал на 180 градусов и регулируем седьмой и четвертый клапан. Затем – полный оборот и настройка третьего и первого элемента. Что далее? Прокручиваем еще на полтора оборота и регулируем пятый и второй клапан. Закручиваем контргайки и собираем обратно клапанную крышку. Кстати, вместо коленчатого вала можно считать обороты бегунка распределителя зажигания. Так будет проще. Но здесь настройка выставляется после 90 градусов поворота. Заводим двигатель и проверяем его шумность. Она должна пропасть.Заключение

Итак, мы выяснили, что собой представляют данные элементы. При любых симптомах не медлите с заменой толкателей. Это может сократить ресурс двигателя, в частности, деталей газораспределительного механизма.

Большая сила маленького толкателя — журнал За рулем

Сегодня в мире распространен самый простой и дешевый привод клапанов — прямой с плоскими толкателями. К сожалению, на дешевизне и технологичности сборки его преимущества заканчиваются. По возможности варьирования фаз газораспределения прямой привод сильно уступает старым, с одноплечими рычагами (рокерами) или коромыслами. Однако есть способ переделать прямой привод. Думаю, он заинтересует многих автолюбителей, а в первую очередь — тюнеров. Прошу любить и жаловать: RX-система.

Название системы складывается из двух слов — Radius Fix, то есть «радиусные зафиксированные» толкатели. На рисунке видны основные их отличия от обычных плоских цилиндрических толкателей — радиусная рабочая поверхность и профильная направляющая.

У толкателей такого типа масса преимуществ. Чтобы не углубляться в технические дебри, отметим основные моменты. У радиусных толкателей нет ограничения по скорости подъема кулачков, причем кулачок никогда не выходит за пределы рабочей поверхности толкателя. Кроме того, новые толкатели снимают ограничение по контактным напряжениям на вершине кулачка. Значит, при проектировании профиля кулачка можно выбирать подъем и фазу открытия клапана без массы ограничений стандартной пары «кулачок — плоский толкатель». На практике у мотора с RX-толкателями увеличивается крутящий момент во всем диапазоне оборотов — от самого «низа» до «верха», выравнивается «полка» крутящего момента, холостой ход становится ровнее даже при уменьшенных оборотах, снижается шум. У спортивного двигателя, работающего до 9000 об/мин, рабочая зона может начинаться уже от 2000 об/мин. Конечно, толкатели дают наибольшую отдачу со специальными распредвалами. Поэтому новый вид толкателя привел к появлению «системы», то есть комплекса устройств.

Это изобретение Анатолия Павловича Рожкова, известного конструктора-двигателиста, разработчика большинства распредвалов, применяемых в тюнинге отечественных машин. Больше того, Анатолий Павлович изобрел новый профиль кулачка, который взял на вооружение ВАЗ.

Первые образцы толкателей появились в 1987 году, несколько лет ушло на поиски оптимальной формы направляющей поверхности. В 1994 году конструкцию запатентовали. Еще несколько лет ушло у Рожкова на отладку технологии изготовления RX-толкателей и способа «прошивки» (то есть придания особой формы) направляющих ГБЦ. Понадобилось время и на разработку распредвалов под новую геометрию толкателей. RX-система создавалась с нуля! Казалось бы, автозаводы должны были проявить огромный интерес доведенной и испытанной конструкции, но, увы, с конвейеров все также сходят моторы с обычными плоскими толкателями. Но что не в силах совершить гиганты, иногда довольно легко могут освоить небольшие фирмы. За RX-толкатели взялись на московском предприятии ОКБ «Динамика». Анатолий Павлович Рожков руководит проектом.

RX1, по данным ОКБ «Динамика», позволяет увеличить максимальную мощность двигателя 21083 до 90 л.с. при 5700 об/мин и крутящий момент до 13,5 кгс.м при 3000 об/мин. Разгон до 100 км/ч у автомобиля займет 11 секунд, максимальная скорость составит 185 км/ч. Средний расход топлива — 9 л на 100 км. Автомобиль легче ускоряется на любой передаче, а нагрузки на двигатель снижаются. Не стоит объяснять, как это важно.

В качестве примера нам показали автомобиль с RX-толкателями, распредвалом RX3, титановыми клапанами, доведенными камерой сгорания и каналами головки. Представьте степень изумления, когда оказалось, что это ВАЗ-1113 2002 года.

На холостом ходу 750-кубовый двигатель практически не вибрирует и шумит значительно слабее обычного, электронный тахометр показывает всего 700 об/мин. Машинка увереннее трогается с низких оборотов, даже в горку, отлично разгоняется на любой передаче. Мощность мотора составляет около 45 л.с., максимальная скорость — 140 км/ч. Но более актуальна и обещает быть еще эффективней разработка RX-системы для 16-клапанного двигателя, например для ВАЗ-2112.

Есть еще разработки ОКБ «Динамика», которые заслуживают особого внимания. О некоторых из них мы расскажем в следующих выпусках.

Дополнительная информация — на сайте www.dynacams.ru

Роликовые толкатели

близко к центру конца клапана, когда клапан открывается примерно на половину своего максимального подъема. Если пятно контакта слишком близко к внутреннему краю конца клапана, то штанга, вероятно, слишком короткая. Продолжайте вращать коленчатый вал, пока клапан не поднимается на максимальную величину, чтобы проверить, что пятно контакта не достигло наружного края на конце клапана.

Выполните такую же операцию на коромысле выпускного клапана. Если пятно контакта сдвигается слишком близко к наружному краю или от конца стержня клапана при максимальном подъеме клапана, то штанга слишком длинная.

Когда многие производители распределительных валов изготавливают распредвал с высокими значениями подъема клапанов, они начинают со стандартного вала. Чтобы добиться большего подъема клапанов, основная окружность распредвала делается меньше (базовая окружность — это участок кулачка, по которому движется основание толкателя, когда на него не давит кулачок). Это опускает толкатель и сторону коромысла, на которой находится штанга, иногда достаточно того, чтобы создать проблемы с геометрией. К счастью, большинство распредвалов для форсированных двигателей открывает клапаны на 12,7 мм или больше и не требуется значительно уменьшить диаметр базовой (основной) окружности. Однако когда устанавливается нестандартный распредвал, то всегда следует проверить геометрию коромысел.

Если сопрягаемые плоскость блока цилиндров и/или головки блока перешлифовывались, то геометрию коромысел следует проверить еще раз перед окончательной сборкой двигателя. Более чем вероятно, штанги нужно будет укоротить на некоторую величину для компенсации изменений в геометрии. Однако, если с блока или с головки (головок) будет убран лишь очень тонкий слой (иногда это делается для очистки), то изменения в геометрии будут малые и могут, если вам повезет, сместить уменьшенную базовую окружность на кулачке.

Нарушения геометрии не являются единственной причиной, из-за которой могут быть изогнуты штанги. На некоторых двигателях, в частности, на блоках цилиндров «Шевроле» используются направляющие штанги для предотвращения поворота коромысел. Эти направляющие пазы в головке блока цилиндров или же пластины направляющих, укрепленные болтами на головке, иногда бывают неодинаковыми по длине, когда используются с распредвалами, обеспечивающими высокий подъем клапанов. В таких ситуациях штанга будет ударяться в конец паза, что приводит к ее изгибу. Если на это не обратить внимания при сборке двигателя, то вы узнаете об этом довольно скоро, т. к. штанги могут даже выскочить из своих гнезд и клапаны перестанут открываться.