Вкладыши коленвала: неисправности и подбор новых деталей

Одним из важнейших элементов привычного нам ДВС является коленвал. За счет него энергию от сгорания топлива можно передать смежным элементам и обеспечить вращение колес. Ключевой момент здесь: вал вращается. На первый взгляд ничего особенного, но любой инженер подтвердит, что работа с вращающимися элементами требует особого подхода. Ведь необходимо обеспечить вращение для вибраций, а также нагрева, обусловленного действием сил трения. В этом очень помогают вкладыши коленвала, представляющие собой полукольца с т.н. антифрикционным покрытием. На первый взгляд, очень простая вещь, однако грамотному автолюбителя нужно знать об этих элементах коленвала все. Об устройстве вкладышей, их неисправностях, а также методике замены вы узнаете из материала Avto.pro.

Подробнее о детали

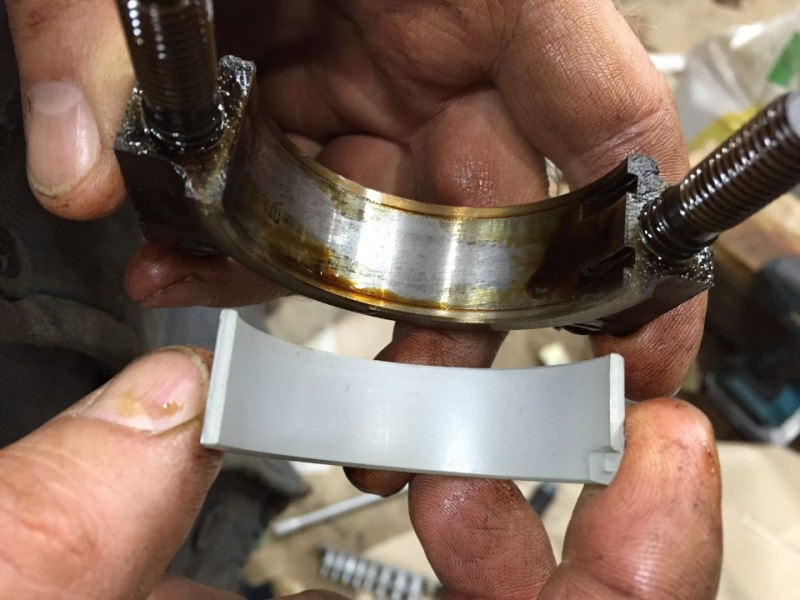

Вкладыши коленчатого вала – это подшипники скольжения, являющиеся конструктивными элементами кривошипно-шатунного механизма ДВС. Ответственны за снижение потерь на трение и предотвращение клина деталей в месте контакта коленвала с постелью блока мотора (коренные вкладыши) и шатунами поршней (шатунные вкладыши).

- Коренные. Такие вкладыши располагают между самим валом и теми местами, в которых он проходит через корпус двигателя;

- Шатунные. Их устанавливают между шатунами и шейками автомобильного коленвала.

Как уже было указано выше, вкладыши коленвала не похожи на классические роликовые или шариковые подшипники – они выглядят как обычные полукольца. Дело в том, что обычные подшипники не выдержат нагрузок, которые выдает силовой агрегат автомобиля. Лишь в некоторых маломощных моторах установлены подшипники качения, тем временем как наиболее распространенными являются именно подшипники скольжения. Резюмируя, назначение вкладышей коленчатого вала в следующем:

- Обеспечить нормальную передачу сил и моментов, которые возникают при работе силового агрегата;

- Минимизация сил трения, которые возникают в местах контакта коленвала, опор блока цилиндров, а также шатунов;

- Центровка деталей, правильное позиционирование;

- Распределение масла.

Здесь стоит отметить, что со временем геометрия вкладышей меняется. Сильно изношенные детали необходимо менять, но в качестве замены не всегда подходят оригинальные вкладыши, установленные еще на заводе автоконцерна. Рекомендуется установка вкладышей ремонтных размеров, толщина которых больше. Если на старый двигатель установить не ремонтные вкладыши, зазор между деталями будет слишком большим, что может вылиться к появлению стуков и интенсивному износу коленчатого вала.

Как устроены вкладыши коленвала

Конструкция современных подшипников скольжения коленчатого вала составная. Она включает в себя пару металлических полуколец, которые охватывают шейку коленчатого вала и снизу, и сверху. Сами полукольца при этом плоские – иначе бы не удалось создать достаточно небольшой зазор между вкладышем и валом. Кроме того, во вкладышах предусмотрены такие элементы:

- Одно или два отверстия, через которые масло может двигаться к масляному каналу;

- Продольная канавка, если это коренной вкладыш (нижний) или же верхний шатунный;

- Боковые стенки, если вкладыш упорный;

- Фиксирующий замок, выполненный в виде пазов под штифтовое крепление или в виде шипов.

Запчасти на Mazda 2

Бампер передний

2 hatchback (DE) (06.07 — 06.15)

Запчасти на Mazda 2

Диффузор радиатора охлаждения

2 hatchback (DE) (06.07 — 06.15)

Сами вкладыши при этом бывают биметаллические или же триметаллические. Самыми простыми и распространенными являются именно биметаллические вкладыши, основой которых является полосы 0,9 – 4,0 миллиметра толщиной из стали и с антифрикционным покрытием, толщина которого составляет 0,25 – 0,40 миллиметра. Как правило, такое покрытие выполнено из мягкого сплава меди, свинца и олова. Реже встречается сплав из меди, алюминия и олова, а также свинца, алюминия, олова и кремния. Как правило, медь и алюминий составляют 75% сплава.

Менее распространенные триметаллические вкладыши коленвала имеют специальный покровный слой очень малой толщины. Он призван защитить вкладыш от коррозии и быстрого износа. Состав сплава почти аналогичен составу для антифрикционного слоя, вот только в нем содержится очень много свинца и довольно мало меди. Кроме того, самые продвинутые и дорогостоящие вкладыши могут иметь дополнительные защитные слои – один с внутренней, а второй с наружной стороны. В составе защитных слоев может встречаться олово и никель. Сразу отметим, что подшипники скольжения имеют иногда имеют весьма занятные исполнения, так как автоконцерны могут создавать вкладыши по-своему, не руководствуясь единым стандартом.

Состав сплава почти аналогичен составу для антифрикционного слоя, вот только в нем содержится очень много свинца и довольно мало меди. Кроме того, самые продвинутые и дорогостоящие вкладыши могут иметь дополнительные защитные слои – один с внутренней, а второй с наружной стороны. В составе защитных слоев может встречаться олово и никель. Сразу отметим, что подшипники скольжения имеют иногда имеют весьма занятные исполнения, так как автоконцерны могут создавать вкладыши по-своему, не руководствуясь единым стандартом.

Причины и признаки неисправности

Вкладыши могут выходить из строя по ряду причин. Разумеется, эксплуатационный ресурс вкладышей очень большой, так что автолюбители не так часто сталкиваются с необходимостью их замены. Но если поломка все же случилась, действовать нужно

- Попадание инородных тел;

- Усталость металла;

- Износ вследствие проникновения олова;

- Коррозия поверхности;

- Грязевая эрозия;

- Недостаточное смазывание;

- Эрозия из-за кавитации;

- Несоостность.

Как видите, причин выхода из строя довольно много. Давайте рассматривать их по порядку. Касательно первой причины: если на рабочую поверхность вкладыша попадают инородные тела или же грязь, дальнейший износ вкладыша происходит ускоренно. Строго рекомендована очистка системы и замена подшипников, если они имеют критический износ. Касательно второй: усталость может быть вызвана как длительной эксплуатацией, так и чрезмерной нагрузкой на деталь. Стоит опасаться как установки низкокачественных вкладышей, так и недогорания топлива в камерах и неправильного тюнинга мотора. Кроме того, имеет смысл проверить форму шейки вала. Касательно третьей: если вкладыш перемещается на своем посадочном месте, в местах, где слой олова значителен, он может изнашиваться намного сильнее. Здесь рекомендован осмотр, очистные работы и корректировка. Касательно четвертой причины: ускоренный износ детали и появление на ней следов коррозии зачастую связано с применением низкокачественного моторного масла.

Одной из самых частых причин, по которой любые вкладыши приходится менять чаще обычного, кроется в невысоком качестве смазывания (шестой пункт списка). Вследствие возникновения сухого трения вкладыши могут изнашиваться очень сильно. Рекомендуется проверить систему смазывания агрегата, а также убедиться в опор вкладышей и общей целостности вала. Касательно седьмой причины: проверьте, нет ли в моторном масле примесей антифриза от утечки. Также имеет смысл убедиться в правильности зазоров вкладышей. В иных случаях эрозия из-за кавитация может быть вызвана частой детонацией топлива и слишком большой скоростью тока моторного масла в системе.

Выявить поломку вкладыша зачастую удается лишь в самый последний момент. Именно по этой причине производители автомобилей рекомендуют периодически проводить диагностику двигателя, менять вкладыши, опционально производить шлифовку шеек коленчатого вала. Если вы слышите глухой металлический стук в районе двигателя, критически высока вероятность того, что его источником является вал с изношенными вкладышами. Как показала практика, стук шатунных вкладышей имеет высокую резкость и очень хорошо прослушивается, если вы удерживаете холостые обороты и затем резко подгазовываете.

Немного о подборе вкладышей

Самостоятельный подбор вкладышей – довольно рисковое дело, так как вероятность выбрать деталь, которая не вполне подходит к коленвалу вашего автомобиля, будет сложно. Дело в том, что потенциальному покупателю важно учитывать не только совместимость запчасти с автомобилем, но еще и состояние некоторых его узлов. В данном случае речь идет об коленчатом вале, который еще и придется отшлифовать. Так что без обращения к эксперту, который разберет двигатель и проведет диагностику, зачастую не обойтись. Вполне вероятно, что придется устанавливать ремонтные вкладыши большой толщины. Такие детали можно искать по следующим параметрам:

Дело в том, что потенциальному покупателю важно учитывать не только совместимость запчасти с автомобилем, но еще и состояние некоторых его узлов. В данном случае речь идет об коленчатом вале, который еще и придется отшлифовать. Так что без обращения к эксперту, который разберет двигатель и проведет диагностику, зачастую не обойтись. Вполне вероятно, что придется устанавливать ремонтные вкладыши большой толщины. Такие детали можно искать по следующим параметрам:

- Данные автомобиля;

- VIN-код;

- Код подходящего вкладыша.

Проще всего вести поиски в каталогах интернет-магазинов. Там автолюбитель сможет, к примеру, найти оригинальные вкладыши и, отталкиваясь от них, подобрать ремонтные. Если старые вкладыши просто износились по причине длительной эксплуатации и значительных нагрузок, есть вероятность того, что дефектовка коленчатого вала не потребуется. Из этого следует, что подходящие вкладыши будет подобрать несколько проще.

Если вы хотите выполнить как можно более значительный объем работ самостоятельно, то для начала вам придется определить показатель зазора. Для этого нужен динамометрический ключ и специальная калибровочная проволока. Если зазор большой, это говорит о необходимости расточки вала и дальнейшей установки ремонтных вкладышей. Работу с валом можно доверить исключительно профессионалам. Размер подходящих вкладышей можно определить микрометром. В технических руководствах тоже можно найти полезную для поиска вкладышей информацию.

Вывод

Вкладыши коленчатого вала – простые и, на первый взгляд, невероятно живучие элементы современных двигателей. Практика успела показать, что с необходимостью замены вкладышей за весь период пользования автомобилем приходится сталкиваться один-два раза. Но не стоит думать, что это именно та деталь, которая не должна ломаться. Напротив, вкладыши иногда называют защитными элементами коленчатого вала, так как они одними из первых принимают на себя удар. Если вы столкнулись с необходимостью замены вкладышей, ни в коем случае не медлите. Обратитесь к специалисту по двигателям и доверьте все ему, или же попытайтесь сделать часть работы самостоятельно.

Если вы столкнулись с необходимостью замены вкладышей, ни в коем случае не медлите. Обратитесь к специалисту по двигателям и доверьте все ему, или же попытайтесь сделать часть работы самостоятельно.

Вкладыши для двигателя – детали критические

На первый взгляд вкладыши – это просто штамповка. Но впечатление обманчиво: подшипники скольжения представляют собой высокотехнологические изделия из сложного композитного материала, имеющие специфическую геометрию и точные размеры. И, что немаловажно – они являются критическими деталями двигателя, отказ которых ведет к его остановке и очень дорогому ремонту…

Функции подшипников

Вращающиеся компоненты двигателей внутреннего сгорания оборудованы подшипниками скольжения, которые выполняют разные функции:

• коренные вкладыши поддерживают коленчатый вал и обеспечивают его вращение. Устанавливаются в блоке цилиндров. Каждый вкладыш состоит из верхней и нижней половин. На внутренней поверхности верхней половины, как правило, есть канавка для смазки и отверстие для подачи масла.

Устанавливаются в блоке цилиндров. Каждый вкладыш состоит из верхней и нижней половин. На внутренней поверхности верхней половины, как правило, есть канавка для смазки и отверстие для подачи масла.

• шатунные вкладыши обеспечивают вращение шейки шатуна, который, в свою очередь, вращает коленвал. Устанавливаются в нижней головке шатуна.

• упорные кольца предотвращают осевое движение вала. Часто упорные кольца являются частью одного из коренных вкладышей – такие комбинированные подшипники называются буртовыми или фланцевыми вкладышами.

• втулки верхней головки шатуна обеспечивают вращение поршневого пальца, соединяющего поршень с шатуном.

• вкладыши распредвала поддерживают распредвал и обеспечивают его вращение. Устанавливаются в верхней части головки блока цилиндров (или в блоке цилиндров – у двигателей с нижним расположением распредвала).

Биметаллические (а) и триметаллические подшипники со свинцовистым покрытием (б, в)Подшипники скольжения смазываются моторным маслом, постоянно подающимся к их поверхности и обеспечивающим гидродинамический режим трения.

Непосредственный контакт между трущимися в гидродинамическом режиме поверхностями отсутствует – благодаря масляной пленке, которая образуется в сходящемся зазоре (масляном клине) между поверхностями подшипника и вала.

Условия работы подшипников скольжения

Масляная пленка предотвращает локальную концентрацию нагрузки. Однако при определенных условиях гидродинамический режим трения сменяется на смешанный. Это происходит, если имеются:

• недостаточный поток масла;

• высокие нагрузки;

• низкая вязкость масла;

• перегрев масла, дополнительно снижающий его вязкость;

• высокая шероховатость поверхностей подшипника и вала;

• загрязнение масла;

• деформация и геометрические дефекты подшипника, его гнезда или вала.

В смешанном режиме трения возникает непосредственный физический контакт поверхностей, чередующийся с гидродинамическим трением. А это может привести к задирам, повышенному износу подшипника и даже к схватыванию с валом.

ДВС характеризуются циклическими нагрузками подшипников, обусловленными переменным давлением в цилиндрах и инерционными силами, вызванными движущимися частями. И эти циклические нагрузки на подшипник могут привести к его разрушению. Отсюда – высочайшие требования к материалам, из которого он производится.

Структура подшипников скольженияМатериалы подшипников скольжения

Материалы, из которых делают подшипники, должны обладать многими, иногда противоречивыми, свойствами.

• Усталостная прочность (максимальная нагрузка) – максимальная циклическая нагрузка, которую подшипник выдерживает в течение неограниченного числа циклов. Превышение этой нагрузки приводит к образованию усталостных трещин в материале.

• Сопротивление схватыванию (совместимость) – способность материала подшипника сопротивляться свариванию с материалом вала во время прямого физического контакта между ними.

• Износостойкость – способность материала подшипника сохранять свои размеры несмотря на присутствие абразивных частиц в масле, а также в условиях механического контакта с валом.

• Прирабатываемость – способность материала подшипника компенсировать небольшие геометрические дефекты вала и гнезда за счет незначительного локального износа или пластической деформации.

• Абсорбционная способность – способность материала подшипника захватывать мелкие чужеродные частицы, циркулирующие с маслом.

• Коррозионная стойкость – способность материала подшипника сопротивляться химическим воздействиям окисленных или загрязненных масел.

• Кавитационная стойкость – способность материала подшипника выдерживать ударные нагрузки, производимые схлопывающимися кавитационными пузырьками (пузырьки образуются в результате резкого падения давления в текущем масле).

Эксцентриситет подшипника скольженияСоответственно длительная и надежная работа подшипника скольжения достигается соединением высокой прочности (усталостной прочности, износостойкости, кавитационной стойкости) с мягкостью (прирабатываемостью, сопротивлением схватыванию, абсорбционной способностью).

То есть материал должен быть одновременно и прочным, и мягким. Это звучит парадоксально, однако существующие подшипниковые материалы соединяют эти противоположные свойства – правда, с определенным компромиссом.

Для достижения этого компромисса используются композитные структуры, которые могут быть или слоистыми (мягкое покрытие, нанесенное на прочное основание) или дисперсными (мягкие частички, распределенные внутри прочной матрицы).

Биметаллические подшипники имеют стальное основание, обеспечивающее жесткость и натяг в тяжелых условиях повышенной температуры и циклических нагрузок.

Второй слой материала состоит из антифрикционного сплава. Его толщина относительно велика: она составляет около 0,3 мм. Толщина антифрикционного слоя – важная характеристика биметаллических подшипников, способных прирабатываться и приспосабливаться к относительно большим геометрическим дефектам. Биметаллический подшипник также обладает хорошей абсорбционной способностью, поглощая как мелкие, так и крупные включения в масле.

Обычно рабочий слой делают из алюминия, содержащего 6–20% олова в качестве твердого смазочного материала: именно олово обеспечивает антифрикционные свойства. Кроме этого, сплав часто содержит 2–4% кремния в виде мелких включений, распределенных в алюминии. Твердый кремний упрочняет сплав и обладает способностью полировать поверхность вала – поэтому его присутствие особенно важно при работе с валами из ковкого чугуна. Сплав может быть дополнительно упрочнен небольшими добавками меди, никеля, марганца, ванадия и других элементов.

Триметаллические подшипники, помимо стального основания, имеют промежуточный слой из медного сплава, содержащего 20–25% свинца в качестве твердой смазки и 2–5% олова для упрочнения меди.

Третий слой представляет собой покрытие на основе свинца, которое также содержит около 10% олова, повышающего коррозионную стойкость сплава и несколько процентов меди для упрочнения. Толщина покрытия составляет всего 12–20 мкм. Низкая толщина покрытия повышает его усталостную прочность, однако снижает антифрикционные свойства (прирабатываемость, абсорбционную способность, сопротивление схватыванию), особенно если мягкое покрытие было подвергнуто износу. Между промежуточным слоем и свинцовистым покрытием наносится очень тонкий (1–2 мкм) слой никеля, служащий барьером, предотвращающим диффузию олова из покрытия в промежуточный слой.

Между промежуточным слоем и свинцовистым покрытием наносится очень тонкий (1–2 мкм) слой никеля, служащий барьером, предотвращающим диффузию олова из покрытия в промежуточный слой.

Инновационные материалы для подшипников скольжения постоянно разрабатываются производителями подшипников. Это новые материалы, способные работать в тяжело нагруженных двигателях (дизельные двигатели с непосредственным впрыском топлива, двигатели с турбонаддувом), а также в гибридных и старт-стоп двигателях, в том числе:

• высокопрочные алюминиевые биметаллические материалы;

• прочные металлические покрытия для триметаллических подшипников;

• полимерные композитные покрытия, содержащие частицы твердых смазочных материалов;

• бессвинцовые экологически чистые безвредные материалы.

Свойства подшипниковых материалов

Свойства материалов подшипников, характеризующие прочность и мягкость, сочетаются в различных пропорциях у разных материалов.

Отличные мягкие антифрикционные свойства триметалла ограничены толщиной покрытия (12 мкм). Если геометрический дефект или чужеродные частицы превышают толщину покрытия, ее антифрикционные свойства резко падают.

Мягкие свойства биметалла несколько ниже, чем у триметалла, однако они не ограничены толщиной покрытия, поэтому биметаллические подшипники способны прирабатываться к относительно крупным несоосностям и другим геометрическим дефектам. С другой стороны, усталостная прочность (максимальная нагрузка) биметаллических подшипников ниже (40–50 МПа), чем у триметаллических материалов (60–70 МПа). Также биметаллические подшипники без кремния хуже работают с чугунным валом.

Геометрические характеристики подшипников скольжения

Масляный зазор – это основной геометрический параметр подшипников скольжения. Он равняется разнице между внутренним диаметром подшипника и диаметром вала (внутренний диаметр подшипника измеряется под углом 90° к линии, разделяющей верхний и нижний вкладыши).

Величина масляного зазора – очень важный показатель. Большой зазор приводит к увеличению потока масла, что снижает его нагрев в подшипнике, однако вызывает неоднородное распределение нагрузки (она концентрируется на меньшей площади поверхности и увеличивает вероятность разрушения вследствие усталости). Также большой зазор производит значительную вибрацию и шум. А слишком маленький зазор вызывает перегрев масла и резкое падение его вязкости.

Типичные величины масляного зазора С: для пассажирских автомобилей Cмин = 0,0005D, Cмакс = 0,001D, для гоночных автомобилей Cмин = 0,00075D, Cмакс = 0,0015D (где D – диаметр вала).

Эксцентриситет является мерой, определяющей некруглость подшипника. Действительно, внутренняя поверхность подшипника не является абсолютно круглой. Она имеет форму, напоминающую лежащий на боку лимон. Это достигается за счет переменной толщины стенки подшипника, имеющей максимальное значение (Т) в центральной части и постепенно уменьшающейся в направлении стыка.

Принято измерять минимальное значение толщины (Te) на определенной высоте h для того, чтобы исключить зону выборки в области стыка. Разница между максимальным и минимальным значениями толщины называется эксцентриситетом: Т – Те.

Эксцентриситет, образованный переменной толщиной стенки вкладыша, добавляется к эксцентриситету, вызванному смещением вала относительно центра подшипника. Наличие эксцентриситета позволяет стабилизировать гидродинамический режим смазки за счет создания масляного клина с большим углом схождения. Рекомендуемые величины эксцентриситета: для пассажирских автомобилей 5–20 мкм, для гоночных автомобилей 15–30 мкм.

Посадочный натяг необходим для обеспечения надежной посадки подшипника в гнезде. Прочно посаженный подшипник имеет равномерный контакт с поверхностью гнезда – это предотвращает смещение подшипника во время работы, обеспечивает максимальный отвод тепла из области трения и увеличивает жесткость гнезда. Поэтому наружный диаметр подшипника и его периметр всегда больше диаметра гнезда и его периметра.

Поскольку прямое измерение наружного периметра подшипника – трудная задача, обычно измеряется другой параметр: высота выступа стыка (выступание). Высота выступа стыка равна разнице между наружным периметром половины подшипника и периметром половины гнезда.

Проверяемый вкладыш устанавливают в измерительный блок и прижимают с определенным усилием F, величина которого пропорциональна площади сечения стенки подшипника. Оптимальная величина высоты выступа стыка зависит от диаметра подшипника, жесткости и теплового расширения гнезда и температуры. Типичные значения высоты выступа стыка для подшипников диаметром 40–65 мм: для пассажирских автомобилей 25–50 мкм, для гоночных автомобилей 50–100 мкм.

Несмотря на самые совершенные конструкцию, материалы и технологии, в эксплуатации ДВС встречаются случаи износов и повреждений подшипников. Чтобы найти и устранить их причины, знание конструкции подшипников необходимо, но недостаточно. Об этом – в следующей статье.

Дмитрий Копелиович

детали двигателя

Комплекты подшипников и уплотнений коленчатого вала— двигатель

Похоже, в вашем браузере отключен JavaScript.

Для использования функций этого веб-сайта в вашем браузере должен быть включен JavaScript.

Комплекты подшипников и уплотнений коленчатого вала

В наличии

Специфическая деталь для автомобиля

Все, что вам нужно для замены подшипников и уплотнений коленчатого вала.

| Изображение | Название продукта | Товар | Высота | Цена |

|---|---|---|---|---|

| Комплекты подшипников и уплотнений коленчатого вала | 413040 | $42,31 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413250 | $64,68 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413251 | $77,16 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413252 | 47,71 $ | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413253 | 48,93 $ | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413254 | $66,95 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413255 | 90,91 $ | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413256 | $52,22 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413258 | $50,91 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413259 | $73,01 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 413868 | 27,45 $ | ||

| Комплекты подшипников и уплотнений коленчатого вала | 414072 | 45,29 $ | ||

| Комплекты подшипников и уплотнений коленчатого вала | 414073 | 61,20 $ | ||

| Комплекты подшипников и уплотнений коленчатого вала | 414074 | $82,16 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 414076 | 65,56 $ | ||

| Комплекты подшипников и уплотнений коленчатого вала | 414077 | $100,74 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 414078 | 93,88 $ | ||

| Комплекты подшипников и уплотнений коленчатого вала | 414079 | $74,55 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 414135 | $77,81 | ||

| Комплекты подшипников и уплотнений коленчатого вала | 414250 | 25,99 $ | ||

| Комплекты подшипников и уплотнений коленчатого вала | 416596 | $79,54 |

Продукт: комплекты подшипников и уплотнений коленчатого вала

Основы коленчатого вала и кулачковых подшипников двигателя

(Image/Wayne Scraba) Для тех, кто читает это, не должно быть секретом, что подшипники используются для распределительного вала вместе с коренными и шатунными шейками коленчатого вала в автомобильной технике. В то время как в некоторых гоночных приложениях для распределительного вала используется роликовый подшипник (дорогая и несколько сложная конструкция), наиболее распространенными высокопроизводительными подшипниками являются биметаллические или триметаллические вкладыши. коренные подшипники и штока подшипники состоят из двух частей, в то время как кулачковые подшипники обычно имеют цельную конструкцию.

В то время как в некоторых гоночных приложениях для распределительного вала используется роликовый подшипник (дорогая и несколько сложная конструкция), наиболее распространенными высокопроизводительными подшипниками являются биметаллические или триметаллические вкладыши. коренные подшипники и штока подшипники состоят из двух частей, в то время как кулачковые подшипники обычно имеют цельную конструкцию.

При эксплуатации перекачивается масло

между поверхностью подшипника и вращающимся кривошипом или кулачковой шейкой. Как результат,

верхняя часть вкладыша подшипника обычно гладкая и плоская. Подшипники

на жесткой металлической или алюминиевой основе. Это обеспечивает основу

для подшипника и поддерживает форму и запрессовку вставки под

иногда тяжелые состояния. С триметаллическим подшипником слой

на металлическую основу нанесена теплопроводящая медь. Далее идет никель

барьер с последующей мягкой накладкой. В случае биметаллического подшипника

на подложку нанесен алюминиевый связующий слой, за которым следует мягкий подшипник

наложение.

Согласно King Engine Bearings , «вторым слоем биметаллического подшипника является накладка. Он относительно толстый. Толщина составляет около 0,012″. Большая толщина футеровки является очень важной особенностью биметаллических подшипников. Это допускает большие смещения и другие неровности геометрии. Он также обеспечивает хорошую внедряемость как для крупных, так и для мелких инородных частиц.

«Обычно футеровку изготавливают из алюминиевого сплава, содержащего от 6 до 20% олова. Олово служит твердой смазкой и обеспечивает антифрикционные свойства (совместимость, прилегаемость, заделываемость).

«Другой добавкой является от 2 до 4% кремния, диспергированного в алюминии в виде мелких частиц. Твердый кремний упрочняет сплав, а также служит абразивом, полирующим поверхность шейки. Наличие кремния особенно важно для двигателей с чугунными коленчатыми валами.

«Сплав может быть дополнительно усиленный медью, никелем и другими элементами.

«Два основных слоя (сталь и футеровка)

связаны друг с другом с помощью связующего слоя из чистого алюминия».

King Bearings отмечает свойства и Преимущества биметаллических подшипников:

- Хорошая усталостная прочность благодаря тонкой микроструктуре и упрочняющему эффекту кремния и меди

- Очень хорошая стойкость к заеданию , особенно для коленчатых валов из чугуна. Это связано с частицами кремния. Непрерывно полируют поверхность коленчатого вала и предотвращают заедание

- Хорошая втачиваемость . Футеровка толстая, поэтому способна поглощать как мелкие, так и крупные частицы грязи, циркулирующие с маслом

- Хорошая совместимость. В отличие от триметаллических подшипников с тонкими накладками, биметаллические материалы могут компенсировать большие перекосы

- Хорошая износостойкостьc e благодаря относительно твердому алюминиевому сплаву, который тверже, чем мягкие накладки триметаллических подшипников.

Справедливо, но как насчет триметалла? детали подшипника? Вот внутренняя история от людей из King Bearings:

«Помимо несущей стальной задней части, конструкция имеет промежуточный слой, состоящий из медного сплава, содержащего от 20 до 25% свинца в качестве твердой смазки и от 2 до 5% олова. в качестве укрепляющей добавки.

в качестве укрепляющей добавки.

«Третий слой – наплавка на основе свинца (или баббита), наносимая поверх промежуточного слоя. Сплав на основе свинца содержит около 10% олова, повышающего его коррозионную стойкость, и несколько процентов меди, повышающей прочность наплавки. Толщина наложения составляет всего от 0,0005″ до 0,0008″. Небольшая толщина наплавки триметаллических подшипников ограничивает их антифрикционные свойства, такие как сопротивление заеданию, прилегание и способность к запрессовке. При снятии тонкой накладки (даже частичной) антифрикционные свойства резко падают. Почему бы не увеличить толщину слоя? К сожалению, нагрузочная способность мягкой накладки сильно зависит от ее толщины. Чем тоньше накладка, тем больше ее грузоподъемность. Толщина наплавки является компромиссом между прочностью и антифрикционными свойствами.

«Между промежуточным слоем и накладкой находится тонкий слой никеля. Никель служит барьером, препятствующим диффузии олова из верхнего слоя в промежуточный слой. Толщина никелевого барьера составляет от 0,000040″ до 0,000080″».

Толщина никелевого барьера составляет от 0,000040″ до 0,000080″».

Вот свойства и преимущества триметаллического подшипника (от сотрудников King Engine Bearings):

- Очень хорошая усталостная прочность благодаря как прочному промежуточному слою, так и упрочняющему эффекту меди в относительно тонком покрытии.

- Превосходная устойчивость к заеданию благодаря покрытию на основе свинца. Стойкость к задиру резко падает при удалении наплавки при прямом контакте металла с металлом

- Отличная способность к заделыванию мелких частиц грязи

- Отличная прилегаемость при небольших смещениях

«Триметаллический материал работает очень хорошо пока существует оверлей. Однако накладка тонкая и может быть легко удалены с поверхности. Даже частичное обнажение промежуточного слоя привести к резкому снижению несущих свойств.

«В результате триметаллические подшипники

более чувствительны к перекосам и перекосам, чем биметаллические подшипники».

King Bearing имеет различные типы подшипники различного назначения. Summit Racing предлагает все виды. Так в чем большие отличия?

Сначала посмотрим на короля биметаллические подшипники и соответствующую серию (серия указана в Саммите Онлайн-каталог Racing, а также указанный в артикуле):

- АМ — самый мягкий биметаллический материал. Он содержит 20% олова, 1% меди и не содержит кремния. Подшипники AM используются в пассажирских автомобили с мало- и средненагруженными бензиновыми двигателями.

- SI – кремнийсодержащий материал для средненагруженных бензиновых двигателей, особенно двигателей, использующих чугун с шаровидным графитом коленчатые валы.

- HP, который имеет материал, содержащий кремний содержание для высокопроизводительных двигателей средней нагрузки с кривошипами из чугуна с шаровидным графитом а также для высоконагруженных двигателей кратковременного действия.

Далее рассмотрим триметаллические подшипники King Engine Bearings:

- CP — самый мягкий триметаллический материал для легковых автомобилей с бензиновыми двигателями средней нагрузки.

9Подшипники 0341

9Подшипники 0341 - SX имеют более высокую грузоподъемность благодаря более прочному промежуточному сплаву и более твердому и тонкому баббитовому покрытию. Наплавка SX содержит 5% меди вместо 3% в серии СР, а ее толщина уменьшена с 0,0007″ до 0,0005″. Подшипники SX применяются в легковых автомобилях с двигателями со средней и высокой нагрузкой. Подшипники

- XP были разработаны для высоконагруженных высокопроизводительных двигателей. Подшипники XP легко узнать по их характерному глубокому темному цвету, полученному в результате фирменной обработки King для поверхностного упрочнения. Закаленная поверхность обеспечивает значительное увеличение (около 17%) несущей способности по сравнению с обычным подшипником.

Некоторые

подшипники (Кинг и др.) выпускаются с полимерным покрытием. Как правило,

эти покрытия

основаны на полимере с добавками в виде мелких частиц

твердые смазки (например, дисульфид молибдена, графит, фторопласт). полимер

покрытия, нанесенные на обычный высокопроизводительный триметаллический подшипник,

довольно популярен.

Основное назначение этих покрытий приложений заключается в обеспечении дополнительной защиты от износа, который может быть вызван отсутствием масляной пленки. Хороший пример — холодный пуск. В основном покрытия продлевают срок службы подшипника при работе с очень тонкой или незначительной масляной пленкой.

По данным King Engine Bearings, их запатентованное «pMaxKote» представляет собой нанокомпозитное полимерное покрытие, наносимое на заводе. Повышает износостойкость и защищает подшипники в периоды недостаточной смазки. pMaxKote содержит керамические нанокомпозитные частицы и твердую смазку. Он действует как четвертый слой поверх трехметаллической несущей конструкции pMaxBlack без изменения исходных размеров толщины стенки».

FYI подшипники King с покрытием не увеличивают общую толщину подшипника. В линейке подшипников King Engine Bearings, продаваемой Summit Racing, подшипники pMaxKote можно идентифицировать по букве «C» в номере детали. Они также указаны как «подшипники с покрытием» в каталоге Summit Racing.

9Подшипники 0341

9Подшипники 0341