Что такое вкладыш шатунный? Вкладыши коренные и шатунные

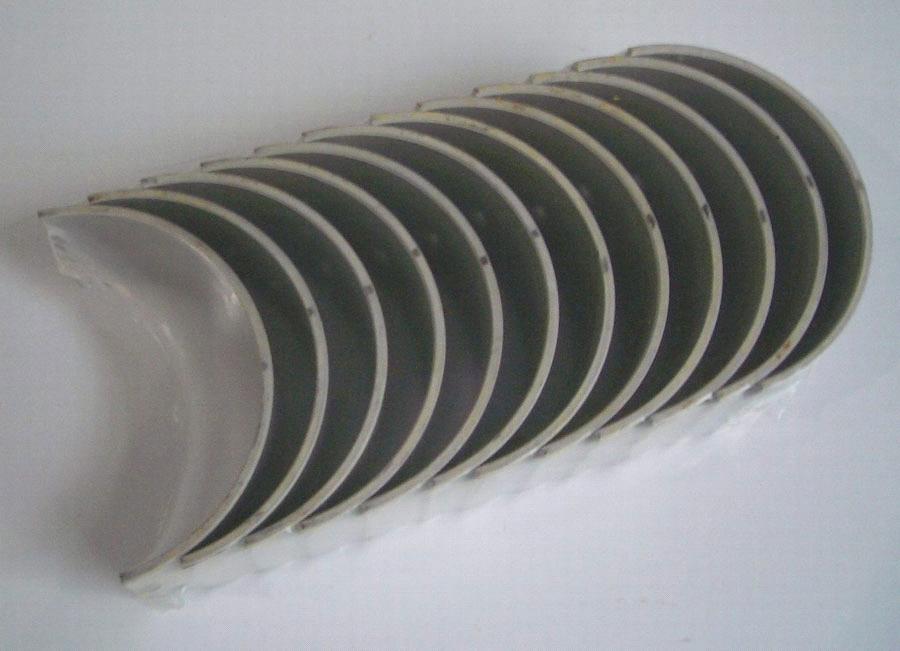

Коленчатый вал двигателя – это тело вращения. Он вращается в специальных постелях. Для его опоры и облегчения вращения применяются подшипники скольжения. Они изготовлены из металла со специальным антифрикционным напылением в форме полукольца с точной геометрией. Вкладыш шатунный работает, как подшипник скольжения для шатуна, который толкает коленчатый вал. Давайте подробнее познакомимся с этими деталями.

Функции

Детали вращения в устройстве двигателя внутреннего сгорания оснащаются подшипниками скольжения. Они выполняют различные задачи.

Так, коренные вкладыши необходимы для поддержки коленчатого вала и облегчения его вращения. Эти детали устанавливаются внутри блока цилиндров. Каждая деталь представляет собой полукольцо, а вкладыш состоит из двух половинок. Внутренняя поверхность имеет канавку – именно по ней поступает смазка. Также в теле вкладыша есть отверстие – оно необходимо для подачи масла к шейкам коленчатого вала.

Вкладыш шатунный необходим для обеспечения вращения шейки шатуна. Последний при работе двигателя заставляет коленчатый вал вращаться. Устанавливаются эти элементы в нижней головке шатунов.

Также можно выделить упорные кольца коленчатого вала – они призваны предотвратить осевые перемещения коленвала. Очень часто на разных моделях двигателей упорное кольцо является частью коренного вкладыша. Такая комбинированная деталь имеет особое название – вкладыш буртовой или фланцевый.

Втулки, установленные в верхней головке на шатуне, призваны обеспечить возможность для поршневого пальца. Он соединяет шатун и поршень. Имеются в ДВС и вкладыши распределительного вала. Они отвечают за поддержку и вращение распредвала. Детали можно увидеть в верхней части ГБЦ или в блоке цилиндров, где распредвал расположен внизу.

Вкладыши коренные и шатунные постоянно в процессе работы смазываются маслом – оно подается через технологические отверстия к поверхностям трения. Так обеспечивается гидродинамическое трение. Контакт между трущимися деталями отсутствует за счет масляной пленки между поверхностью вкладыша и рабочей поверхностью вала.

Особенности конструкции

Подшипники скольжения в ДВС составные и состоят из двух плоских полуколец, которые полностью охватывают коленчатый вал. Деталь имеет несколько элементов – это одно или два отверстия для подачи масла в каналы смазки, замки для фиксации вкладыша в постели, канавка для смазки.

Вкладыш шатунный представляет собой многослойную конструкции. В основе лежит стальная пластина со специальным покрытием. Именно благодаря данному антифрикционному слою снижается трение. Покрытие чаще делается из мягких материалов и может состоять из нескольких слоев. Вкладыш сверху покрыт материалом меньшей мягкости, и благодаря такому покрытию деталь поглощает частицы износа коленчатого вала, предотвращается заклинивание и образование задиров и других дефектов. Конструктивно вкладыши шатунные и коренные можно разделить на биметаллические и триметаллические.

Биметаллические

Самыми простыми считаются биметаллические вкладыши. В основе лежит пластина из стали – толщина ее составляет на разных моделях ДВС от 0,9 мм до 4 мм. Коренной подшипник всегда более толстый, шатунный – более толстый. На пластину наносится антифрикционное напыление – его толщина составляет от 0,25 мм до 0,4 мм. Слой изготовлен из медно-свинцово-оловянных, медно-алюминиевых, медно-алюминиевого-оловянистого и других мягких сплавов. Алюминия и меди в данных сплавах содержится около 75%. Остальное – олово, никель, кадмий, цинк.

В биметаллических вкладышах толщина антифрикционного напыления – очень важное свойство. Они могут прирабатываться и приспосабливаться даже к большим геометрическим дефектам. Подшипник имеет хорошие адсорбционные способности.

Триметаллические

В триметаллических шатунных вкладышах, кроме антифрикционного напыления, имеется и третий слой. Его толщина совсем небольшая – всего 0,012-0,025 мм. Он обеспечивает защитные свойства детали и улучшает антифрикционные характеристики. Напыление изготовлено чаще всего из сплава свинцово-медно-оловявнного.

Чаще всего свинца в таких сплавах содержится до 90%. Олово повышает коррозионную стойкость. Медь необходима для упрочнения покрытия. За счет низкой толщины покрытия, повышается усталостная прочность, но снижается антифрикционные характеристики. Особенно это заметно, если мягкое покрытие изношено.

Геометрия

Естественно, размеры шатунных вкладышей для разных ДВС разные. Самый основной параметр – это масляный зазор. Он равен разности внутреннего диаметра вкладыша с диаметром вала. Также важный показатель – это величина масляного зазора. Если зазор сильно большой, то увеличивается поток масла, что снижает нагревание подшипника. Но масло также влечет неоднородное распределение нагрузки, что повышает вероятность разрушение подшипника по причине усталости. Большой зазор повлечет за собой шум при работе и вибрации. Маленький зазор вызовет перегрев моторного масла и снизит вязкость.

Посадочный натяг нужен, чтобы обеспечить надежную посадку шатунного вкладыша ВАЗ в его гнезде. Надежно и прочно посаженные подшипники равномерно контактируют с поверхностью посадочного места – это предотвратит возможность смещения подшипников в процессе работы. Также обеспечивается эффективный отвод тепла.

Причины замены

Показания для замены шатунных вкладышей – это их износ. Определить его можно по характерным признакам. Мы рассмотрим самые популярные причины неисправностей, износа, выхода из строя.

Инородные тела во вкладышах

Признаком попадания грязи будет локальные повреждения детали – дефекты на рабочей поверхности. Иногда случаются незначительные повреждения на обратной стороне. Мусор на поверхности – это первая причина дальнейшего износа. Устранить можно только с помощью замены.

Грязевая эрозия

Признаком данной неисправности будут задиры на поверхности, а также вкрапления грязи. В тяжелых случаях эрозия перемещается в область отверстия для смази. Среди причин на первом месте – плохое масло с грязью или абразивными примесями.

Усталость металла

Это может быть вызвано не только эксплуатацией дольше, чем нужно, но и высокими нагрузками на вкладыши шатунные КамАЗа. Среди признаков – вырванные частицы металла из тела вкладыша, особенно в тех местах, где нагрузка сильно высокая.

При эксплуатации двигателя на некачественных вкладышах возможен риск сильной перегрузки. Усилие перемещается на края деталей. Чтобы устранить неисправность и диагностировать ее, проверяют осевую форму шейки коленчатого вала, геометрию опор вкладыша. В данном случае имеет смысл установка качественного вкладыша.

Коренные и шатунные вкладыши | Oil-club.ru

Как часто в разговорах и бывалых водителей и механиков, и новичков можно услышать фразу: «Движок стуканул!» или «Провернуло вкладыш». И все, или почти все, понимают, что разговор идет об аварии двигателя внутреннего сгорания, а именно, о выходе из строя подшипников скольжения коленчатого вала, будь то коренных, или шатунных. Эти аварии занимают одно из первых мест по частоте из всех серьезных происшествий с двигателем. Причем, чего греха таить, вину за происшедшее чаще всего возлагают на моторное масло. «Я, мол, залил масло такое-то, вот его качество и виновато!». А между тем, с одной стороны, имеется достаточное количество причин выхода из строя подшипников коленчатого вала, и далеко не все из них напрямую связаны с качеством моторного масла, а с другой стороны, имеется громадный опыт безаварийной эксплуатации таких же подшипников с не укладывающемся в нашем представлении пробегом в один, два и даже более миллионов километров.

Так какие же факторы могут стать причиной выхода подшипников из строя? Как по внешнему виду аварийного подшипника можно выявить эту причину? Как добиться того, чтобы за время эксплуатации автомобиля исключить хотя бы этот тип аварии двигателя? Вот с этими вопросами мы и попытаемся разобраться в этой статье.

Рис. 1. Типичная конструкция коренного подшипника

На рисунке показан типичный состав слоев (от коленчатого вала по направлению к ложу подшипника) и их толщина:

- Защитный оловянный слой толщиной 1 микрон;

- Покровный слой — сплав медь (3%) – олово (8-12%) — свинец (до 100%), толщина 12-25 микрон;

- Никелевая прокладка (никелевый барьер), толщина 1-2 микрон;

- Вкладыш подшипника — сплав меди (69-75%), свинца (21-25%) и олова (3-4%), общей толщиной 250-400 микрон;

- Стальная основа толщиной 2-4 миллиметра и

- Защитный оловянный слой толщиной 0.5 микрон.

В некоторых случаях вкладыш подшипника изготавливают не из меди, свинца и олова, а из специального алюминиевого сплава.

Такая конструкция подшипника обеспечивает его следующие положительные характеристики:

Согласованность покровного слоя: мягкий гладкий материал этого слоя должен поддаваться (изнашиваться) для соответствия отклонениям размеров вала и незначительной несогласованностью с осью вращения, особенно при обкатке. Материал покровного слоя легко поддается без ущерба шейке вала.

Поглотительная емкость покровного слоя: мельчайшие частицы твердых веществ (грязи, продуктов износа и т.п.) могут поглощаться мягким материалом покровного слоя и покрываться мягкой пленкой, предотвращая вредные задиры, а, следовательно, износ шейки вала и самого подшипника.

Стойкость к заклиниванию: задир, истирание и рифление поверхности может вызываться твердофазной сваркой между скользящими поверхностями в случае, когда масляная пленка между подшипником и шейкой вала тонка или разорвана. Основной компонент покрытия, а именно, свинец является мягким металлом, который может работать в условиях граничной (плохой) смазки при запуске или останове двигателя. Исследователи подтвердили, что пленка с малым напряжением сдвига (т.е. покровный слой) на металле с высоким напряжением сдвига (т.е. на вкладыше) обеспечивает наименьшее трение. Опыт эксплуатации показывает, кроме того, что подшипники дизельных двигателей до 1996 года, не содержащие покровного слоя, часто заклинивали и проворачивались, особенно при запуске.

Никелевый барьер: тонкий слой никеля между покровным слоем и вкладышем необходим для предотвращения миграции олова из покровного слоя в медно-свинцовый вкладыш при высоких рабочих температурах, а также со временем. Без никелевого барьера олово из покровного слоя будет проникать в материал вкладыша и образовывать нежелательные хрупкие сплавы с медью. При диффузии олова в медь наблюдаются два вредных эффекта. Уменьшение количества олова в сплаве покровного слоя уменьшение коррозионную устойчивость этого слоя. С другой стороны, хрупкие интерметаллические сплавы олова с медью могут вызывать проворачивание подшипника в случае, если до них достанет шейка вала. Чтобы избежать необходимости нанесения никелевого слоя, некоторые изготовители подшипников применяют свинцово-индиевый покровный слой.

Подшипники с алюминиево-кремниевым сплавом применяются реже медно-свинцовых. Они значительно сильнее подвергаются кавитации в высокоскоростных высоконагруженных двигателях. Технология их изготовления несколько сложнее, так как для того чтобы на алюминиевый сплав вкладыша нанести покровный слой приходится использовать специальную технологию для получения высококачественного сцепления.

Полевые испытания выпускаемых в США дизельных двигателей показали, что подшипники этих двигателей могут работать 1 миллион (1.6 млн. км) и более миль без замены. Но чтобы достигнуть такого срока службы, требуется комбинация нескольких факторов:

- Качественные подшипники, которые правильно установлены.

- Коленчатый вал с правильными контурами шеек с соответствующим качеством обработки поверхности.

- Надлежащая практика технического обслуживания по срокам замены масляного и воздушного фильтров.

- Рекомендованные изготовителем двигателя интервалы замены масла.

- Предотвращение попадания в моторное масло охладителя и топлива.

- Использование масла соответствующих градаций вязкости SAE и стандарта качества API.

- Контроль эксплуатационных условий двигателя для исключения сильной перегрузки, чрезмерных оборотов, перегрева двигателя.

Эксперимент проводился в транспортных парках, имеющих грузовики Cummins, Detroit Diesel, Caterpillar и Mack. В результате этого испытания было упразднено ранее действующее правило «критерия обобщенного износа» в 300 000 миль (483 000 км), т.е. после такого пробега двигатель ставился на капитальный ремонт.

Испытуемые двигатели имели мощность 220-260 кВт (300-365 л.с.) с заменами масла в интервале от 15 000 до 32 000 миль (23 000 – 50 000 км). Однако подшипники одного из новых грузовиков Mack проработали 1 млн. миль при интервалах смены масла в двигателе через 50 000 миль (80 000 км). Более чем десятилетние полевые испытания показали, что при соответствующей эксплуатации наиболее нагруженные подшипники, а именно, шатунные, имеют безаварийный пробег от 1 до 1.5 млн. миль (до 2 400 000 км)!

- моторный бензиновый тест L-38 на износ подшипника

- стендовый тест Cummins на коррозию подшипника

- дизельный тест Mack T-9.

Тест L-38

Тест L-38 был разработан для оценки влияния смазочного материала на медно-свинцовый подшипник и стабильность масла к сдвигу. Все моторные масла, имеющие действующие спецификации API (CD, CF-2, CF-4, CG-4, SH, SJ) должны пройти тест L-38 на износ подшипника. Тест использует одноцилиндровый двигатель Labeco, который был разработан в 1950 году и до сих пор работает на этилированном бензине. Для теста используются медно-свинцовые подшипники без покровного слоя.

В современных высококачественных маслах (т.е. API CF-4/CG-4/SH/SJ) окисление масла хорошо подавляется ингибиторами окисления, моющими и противозадирными присадками. Однако, в масле могут происходить сложные химические взаимодействия с образованием продуктов, способных корродировать медно-свинцовый сплав, или активная сера из пакета присадок будет разрушать вкладыш подшипника. В этом случае тест L-38 еще до поступления масла в продажу будет гарантировать, что его состав правильно сбалансирован по присадкам.

Стендовое испытание на коррозию Cummins

В 1985 году было установлено коррозионное разрушение бронзового пальца ролика толкателя клапанов. Это разрушение было обусловлено высокими уровнями дитиофосфата молибдена, добавляемого к маслу API CD/SF в качестве присадки для экономии топлива. Масла, использующие эту присадку, проходили тест L-38.

Такой бронзовый палец изготавливается из сплава, содержащего 95% меди и 5% олова и используется во многих дизельных двигателях и по сей день. Однако, дитиофосфат молибдена вызвал серьезный коррозионный износ пальца, образуя легко изнашиваемый сульфид меди.

Тест Mack T-9

Хотя тесты L-38 и Cummins успешно применяются для исключения коррозии подшипников, они ничего не могут сказать о продленных интервалах смены масла, в результате которых общее щелочное число (TBN) масла может упасть ниже допустимого уровня и вызвать кислотное разрушение подшипников.

Тест Mack T-9 имеет продолжительность 500 часов. За это время, масла прошедшие тесты L-38 и Cummins, но имеющие недостаточное общее щелочное число вызовут износ колец и гильз и коррозию подшипников. Тест был введен в спецификацию CH-4 и из-за него TBN масел CH-4 возрос до 9-12.5.

Высококачественные моторные масла, прошедшие эти тесты, в сочетании с высококачественными подшипниками и соответствующей практикой техобслуживания позволят эксплуатировать двигатели до пробега в 1 млн. миль

Однако за длительный период наблюдений набрались факты выхода моторных подшипников из строя. Далее приводится анализ причин, вызвавших эти аварии.

Утечка охлаждающей жидкости (антифриза)

Коррозия подшипников, обусловленная утечкой охлаждающей жидкости на основе гликолей (антифриз и т.п.) обычно совершенно очевидна. Корродируют все медно-свинцовые подшипники (шатунные, коренные и полуподшипники опоры вала), а также масляный радиатор.

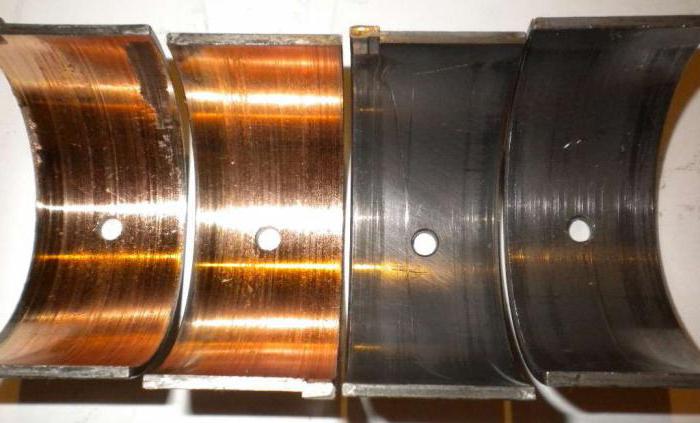

Подшипники имеют яркий медный цвет. Здесь наблюдается полная потеря покровного слоя. На микрофотографиях сканирующей электронной микроскопии можно было увидеть значительную коррозию меди и свинца.

Рис. 2. Электронная микрофотография коррозии шатунного подшипника, вызванная утечкой гликолевой охлаждающей жидкости. Увеличение 150х.

Этиленгликоль, основа охлаждающих жидкостей, при попадании в моторное масло в столь суровых условиях (высокая температура и сильное насыщение воздухом) легко окисляется до щавелевой и муравьиной кислот. Это относительно сильные органические кислоты и легко реагируют с окислами меди и свинца. Химическое коррозионное разрушение органическими кислотами, как полагают, продолжает воздушное окисление меди и свинца. Образовавшиеся соли легко растворяются в потоке масла и уносятся с поверхности подшипника. В результате – яркая свежая поверхность металла, открытая для дальнейшего разъедания.

Миграция олова из покровного слоя

Подшипники были возвращены с полевых испытаний после проворачивания при относительно малом пробеге в 280 000 миль (450 000 км). Исследования показали, что два разных поставщика снабжали данные двигателя подшипниками, и подшипники одного из них выходили из строя чаще и в динамометрических, и в полевых испытаниях. Все они демонстрировали удаление покровного слоя.

Ни один из этих аварийных подшипников не имел никелевой прослойки между покровным слоем и вкладышем. При исследовании новых подшипников было установлено, что при их производстве олово из покровного слоя продиффундировало в сплав вкладыша и прореагировало с медью. Рентгеновский дифракционный анализ показал на границе раздела покровного слоя и вкладыша слой интерметаллического соединения толщиной 2 μm состава εCu3Sn. В этом случае покрытие содержало 7% олова. Другой же подшипник, содержащий в покровном слое 19% олова, образовал слой интерметаллида толщиной 1.2 μm.

Интерметаллическое соединение εCu3Sn является весьма твердым веществом с высокими фрикционными свойствами. И если в результате коррозии подшипник теряет покровный слой, то шейка коленчатого вала, войдя в контакт с твердым интерметаллидом, проворачивает подшипник и приводит к аварии двигателя. Решение проблемы – использование прослойки из никеля толщиной 1-2 микрона между покровным слоем и вкладышем в медно-свинцовых подшипниках. Никелевая прослойка выполняет функцию барьера, не позволяющему олову покровного слоя диффундировать во вкладыш со всеми вытекающими последствиями.

Потеря подшипником покровного слоя из-за незначительных утечек охлаждающей жидкости

Ранее мы рассмотрели коррозию подшипников из-за значительной утечки охлаждающей жидкости. Но оказывается, что и небольшие количества жидкости в моторном масле могут вызвать аварию подшипников.

Аварийные подшипники были лишены покровного слоя с частичным или полным обнажением металла вкладыша красного цвета. Исследование подшипников сканирующей электронной микроскопией показало наличие белых сферических частиц (шариков) со средними размерами от 15 до 40 микрон. Эти шарики не только поглощались покровным слоем, но и как бы пахали его. В результате, покровный слой был удален как бы абразивным износом, хотя и не в классическом смысле режущим действием шлифовальным зерном, но деформацией и вспахиванием мягкого материала такими шариками.

Было ясно, что сферические частицы были тверже покровного слоя, а по своему химическому составу (кальций, фосфор, сера и др.) они образовались из присадок моторного масла. Эти частицы назвали «масляными шариками».

Лабораторные исследования показали, что «масляные шарики» можно получить энергичным перемешиванием 2% гликоля с обычным моторным маслом в лабораторном стакане при 150°С в течение 2 часов.

Рис. 3. Электронная микрофотография «масляных шариков» вмурованных в покровный слой и вспаханный слой. Увеличение 1000х.

Механизм их образования следующий. Моторное масло в работающем двигателе энергично перемешивается вращающимся коленчатым валом и ударами шатунов. При наличии в масле небольшого количества охлаждающей жидкости или воды, они распределены в объеме масла в виде микроскопических капелек. Так как растворимость веществ присадок в воде значительно большая, чем в масле, в этих капельках сосредотачивается большая концентрация химических компонентов. При высокой температуре очень быстро протекают химические реакции между веществами присадок, приводящие, в конечном счете, к образованию весьма твердых по своей природе фосфорным соединениям кальция и цинка. И как только такая капелька «рассола» попадет на поверхность масла или на поверхность горячей детали, вода мгновенно испаряется и остается сферический комочек твердого вещества – «масляный шарик». Ну а дальше все просто. Попадая с потоком масла в зазор между шейкой коленчатого вала и подшипником, эти шарики начинают вести свою разрушительную работу – покровный слой подшипника по мере размеров «шариков» или поглощает их, если они меньше его толщины, или слой вспахивается, если «шарики» более крупные. Вспаханный слой обладает значительно худшей адгезией (прилипанием) к нижележащему вкладышу и начинает энергично смываться. Результат видели многие водители и механики – поверхность подшипника из серебристой становится сплошь красной или пятнистой. А в этом случае и до «стука» недалеко.

Однако, иногда наблюдается потеря покровного слоя на краях шатунных подшипников. Этот феномен не приводит, как правило, к аварии, но вызывает интерес механиков-мотористов. Это явление вызывается постелью шатунного подшипника, не являющейся совершенно ровной и прогибающейся по краям, где она менее жестка. Часто повышенная нагрузка на краю подшипника вызывается вогнутой поверхностью шейки вала, которая объясняется чрезмерной полировкой шейки в середине. Кроме того, масляная пленка на краю подшипника минимальна по толщине и несущей способности из-за срыва подъемной силы масляного клина на открытом участке.

Нарушение сцепления: отделение медно-свинцового сплава вкладыша от стальной основы

Достаточно редко, но наблюдается выход одного подшипника за другим в совершенно нормальных условиях эксплуатации. На таких подшипниках невооруженным глазом видны открытые свищи на поверхности вкладыша и рядом по направлению вращения коленчатого вала вчеканеные в покровный слой выколовшиеся фрагменты вкладыша. Другие же фрагменты, унесенные потоком масла, могут явиться причиной вторичных повреждений. Микроскопические исследования поперечного среза такого свища показывают наличие пустоты. Оплавленный вид стенки раковины (свища) дает основание предположить о производственном дефекте таких подшипников при литье.

Рис. 4. Расслоение. Показана дыра в медно свинцовом сплаве и соответствующий кусок из этой дыры. Увеличение 3х.

Кавитационные повреждения подшипников

Кавитация, или правильнее, кавитационная эрозия, не вызывает аварии подшипника, но результатом ее является пятнистый вид поверхности подшипника. Обломки слоев подшипника, образовавшиеся в результате кавитационной эрозии, попадают между шейкой вала и покровным слоем и впечатываются в него.

Рис. 5. Прогрессирующая кавитационная эрозия алюминиевого шатунного подшипника вблизи поверхности разъема.

Кавитационная эрозия – результат действия микроструй высокого давления, образующихся в момент схлопывания пустот в объеме масла в зоне отрицательного давления. В масле в подшипниках отрицательные давления возникают в двух случаях – при вибрации и наличии быстро разбегающихся трущихся поверхностей, разделенных масляной пленкой. Разрыв непрерывной жидкой фазы в области пониженных давлений порождает образование пустот в виде пузырьков, которые с огромной скоростью схлопываются при попадании в область повышенных давлений. В этот момент образуется реактивная микроструя, несущая огромную (для размеров пузырька) энергию. Ее направление и удар могут быть направлены в любую сторону, но если струя попадает на поверхность мягкого покровного слоя подшипника, она как кумулятивный снаряд, разрывает ее. Микрооспины разрушений постепенно разрастаются, объединяются и вот они уже становятся заметны невооруженным глазом. В микротрещины между поврежденным покровным слоем и вкладышем проникает масло, ослабляя силы сцепления покрытия с вкладышем. Кроме того, тепловые перепады влияют на масло и металл, опять же раскачивая зоны сцепления двух слоев. Через некоторое время крупные куски покровного слоя отваливаются и уносятся потоком масла, вызывая затем вторичные разрушения, или вчеканиваются в еще целую поверхность покрытия, меняя ее прочностные и эксплуатационные характеристики. Подшипники выходят из строя.

По данным исследователей процесса кавитационной эрозии подшипников, она может происходить в результате:

- флуктуации (колебаниям) давлений в потоке масла из-за особенностей поверхности подшипника и шейки вала, таких как канавок и сверлений;

- инерционных эффектов масла внутри сверлений шатуна, используемых для подачи масла к шатунному пальцу и для охлаждения поршня;

- вибрации шейки вала в пределах зазора подшипника.

Зона скопления кавитационных повреждений в основном сосредоточена на верхнем шатунном подшипнике из-за упругой деформации верхнего бугеля при различных тактах двигателя, вызывающей образование пустот и их схлопывание в масляной пленке. Кроме того, не последнее место в образование пустот занимает и сверление шейки вала для подачи масла к подшипнику.

Хотя кавитационная эрозия наблюдалась и на медно-свинцовых подшипниках, более часто она проявляется на алюминиевых подшипниках из-за их более низкой усталостной прочности.

Абразивный износ покровного слоя

Это один из самых распространенных механизмов аварии подшипников. Однако этот тип аварий в настоящее время с успехом устраняется применением превосходных систем фильтрации моторного масла. Современные двигатели работают с 25-40 микронными полнопоточными фильтрами в комбинации с 10-15 микронными байбасными фильтрами. В некоторых случаях 25-40 микронные фильтры объединены с центрифужными фильтрами.

Однако, поломки подшипников, обусловленные грязью, происходят в очень мощных двигателях. С середины 90-х годов мощности транспортных грузовиков и внедорожных транспортных средств значительно возросла. Из-за увеличения нагрузок на подшипники, некоторые производители двигателей склоняются к «напыленным покрытиям» для увеличения их грузоподъемности. Эти гетерогенные алюминиево-оловянные покрытия имеют большую стойкость к износу и усталости, но меньшую поглотительную способность для грязи. Их безаварийная работа еще в большей степени зависит от чистоты двигателя и очистительной системы моторного масла.

Рис. 6. Поверхность шатунного подшипника. Показан абразивный износ вблизи масляного отверстия.

Начиная с 1991 года, растет уровень сажи в моторном масле. Это вызвано ограничениями по выбросам окислов азота в атмосферу с выхлопными газами. Для снижения уровня окислов азота в выхлопных газах необходимо снизить температуру сгорания топлива в цилиндрах дизельных двигателей. Для этого применяют более поздний впрыск топлива. Но в этом случае, вместе со снижением уровня окислов азота, происходит повышенное образование сажи, которая накапливается в моторном масле. Весьма актуальным становится вопрос борьбы с сажевым износом подшипников, и особенно подшипников и деталей кулачкового вала газораспределительного механизма верхнего расположения.

Разрыв масляного потока: авария одиночных подшипников

Во время эксперимента встречались случаи выхода одиночных подшипников из строя без видимых причин. Анализ аварийных подшипников показал наличие контакта «металл-металл» между подшипником и шейкой вала. Вид такого подшипника приведен на рис. 7.

Очевидно, несущая способность масляной пленки в какие то моменты оказывалась недостаточной. Такое может произойти из-за не соответствующей подачи масла, чрезмерной нагрузки, неточного попадания размеров в допуски, перегрев подшипника или какой-нибудь комбинации перечисленных факторов.

На ряде внедорожных транспортных средств, все такие аварии происходили во время резкого снижения нагрузки в процессе работы. Проворачивало только по одному подшипнику, в то время как остальные были в хорошем состоянии. Это значит, что количества масла, поступающего на аварийный подшипник, вдруг стало недостаточно. На минимальную величину масляной пленки могут влиять два основных фактора – вибрация мотора и разбаланс распределения нагрузки. При этом может произойти разрыв масляного потока. У подшипника, к которому на мгновение не поступает масло, резко подскакивает температура. Увеличение температуры производит двойной эффект: понижение вязкости масла и уменьшение зазора между подшипником и валом. С уменьшением вязкости масла происходит изтоньшение масляной пленки, а с уменьшением зазора уменьшается количество поступающего масла. Такой цепной процесс быстро приводит к заклиниванию и проворачиванию подшипника.

Рис. 7. Авария подшипника распределительного вала. Показан размазанный свинец вблизи центра подшипника, расплавленный свинец вокруг масляного отверстия и на краю подшипника.

Исследования показали, что температура подшипника начинает резко возрастать при достижении потока масла некоторого критического значения. Кроме того, температура подшипника была обратно пропорциональна потоку масла, и находится в прямой зависимости от удельной нагрузки и поверхностной скорости.

Как видно, причин выхода из строя подшипников скольжения коленчатого и распределительного валов достаточно много. Но сейчас уже имеется большой опыт работы таких подшипников при пробеге 1 миллион и более миль. Залог такого пробега кроется в качественном изготовлении деталей двигателя и правильной эксплуатации.

М. Н. Чистяков, техн. специалист фирмы «Май Тау»

Источник: J. A. Mc Geehan and P. R. Ryason «Million Mile Bearings: Lessons From Diesel Engine Bearing Failure Analysis»

http://www.autolub.info/

Что значит провернуло вкладыши, ремонт, замена своими руками

Иногда водители ощущают характерное стучание во время работы двигателя. Двигатель по-прежнему работает, но с стуком. Причиной этого может являться проворачивание шатунных вкладышей.

Содержание статьи:

- Что значит провернуло вкладыши.

- Отличие коренных вкладышей от шатунных.

- Почему проворачивает шатунный вкладыш.

- Что делать, если провернуло шатунный вкладыш.

- Замена вкладышей без разборки.

Что значит провернуло вкладыши

В конструкции двигателя есть такие сопряженные детали, как вкладыши и шейки коленчатого вала. Для шатунных шеек предназначены шатунные вкладыши, для коренных — коренные. Коленвал — это деталь, которая берет на себя большие нагрузки и которая сажается на подшипники, только это не подшипники качения, а скольжения. Эти подшипники скольжения называются вкладышами. Хотя вкладыши — это наиважнейшая деталь в сопряженных парах деталей, но конструкция их довольна проста.

На фото показаны изношенные вкладыши шатуна

Материалы для изготовления вкладышей используют следующие:

- олово;

- медь;

- свинец;

- алюминиевые сплав.

Рабочая поверхность вкладышей наносят специальное антифрикционное покрытие.

На простом языке неполадки связанные с коренными и шатунными вкладышами называют проворачивнием, «провернуло вкладыши» или «что-то стучит внизу двигателя».

Если провернуло шатунные вкладыши, то в этом случае ремонт сделать легче, чем, если бы провернуло коренные вкладыши. Такие неполадки и поломки считаются серьезными. В основном, это происходит по причине использование некачественно моторного масла. Подробный расклад по расшифровке маркировки моторных масел должен знать каждый водитель, поскольку там есть очень много нюансов, которые вы раньше не знали.

Отличие коренных вкладышей от шатунных

Шатунные вкладыши устанавливаются в постели между шатуном и шатунной шейкой коленчатого вала. Коренные вкладыши устанавливаются на коренные шейки коленвала ДВС.

Коренные от шатунных отличаются диаметрами и толщинами пластин. Коренные толще и в них есть масляные каналы через которые масло от коренного вала подается к шатунным подшипникам.

Коренные от шатунных отличаются диаметрами и толщинами пластин. Коренные толще и в них есть масляные каналы через которые масло от коренного вала подается к шатунным подшипникам.

Почему проворачивает шатунный вкладыш

Вкладыши шатунов и коленвала ДВС — это подшипники скольжения, которые должны обильно смазываться, чтобы выполнять свои функции. Шейки коленвала и оверстия шатуна сидят плотно без люфта и зазоров, но благодаря смазке сила трения сопряженных пар минимальна.

Проворот вкладышей шатуна и коленчатого вала требует немедленного ремонта. Нельзя эксплуатировать автомобиль с такими поломками в двигателе, потому как может произойти дальнейшее разрушение деталей или узлов ДВС. Эту поломку определяют на слух, слышен стук коленвала и шатуна.

Вкладыши, они же подшипники скольжения сажают в места, которые называют постелями вкладышей. Вкладыши должны быть зафиксированы. Если на вкладышах есть отверстия, они должны быть совмещены с отверстиями сопряженной детали.

А известно ли вам, что за проходимость и управляемость автомобилем отвечает вид блокировки и перенатяг дифференциала.

Основные причины проворота вкладышей:

- не достаточно были зафиксированы вкладыши;

- вкладыши прикипели.

Коленчатый вал вращается относительно вкладышей, поверхность которых защищена антифрикционным (противотрущимся) материалом. Чтобы вкладыши не смещались и не проворачивались вместе с коленвалом ДВС, они удерживаются специальными усиками. Также они устанавливаются в натяжку, которые рассчитали заводы-изготовители.

Чем больше нагрузка на коленвал, тем меньше создается масляная пленка (прослойка, подушка). А если еще присутствует превышенная вибрация, то происходит разрушение масляного защитного слоя и резко повышается сила трения, из-за чего вкладышу все труднее и труднее удержаться в постели, усик предназначенный для защиты от проворота не может удерживать вкладыш.

Как правило, причиной проворачивания вкладышей является отсутствие смазки. Для смазки на коренных вкладышах предусмотрены отверстия, на шатунных — пазы. Если эти каналы для подачи масла закупорены, отверстия и каналы полностью или частично забиты, сила трения трущихся деталей повышается, появляется эффект масляного голодания. Из-за отсутствия смазки сильно нагреваются пара вкладыш-коленвал. Во время нагрева трущиеся детали прилипают друг к другу. После такой сварки начинают проворачиваться вкладыши.

Что делать, если провернуло шатунный вкладыш

При обнаружении симптомов проворота вкладышей следует доехать до автосервиса или до своего гаража, если собираетесь заменить их своими руками, а лучше заглушить двигатель и транспортировать на буксире или эвакуатором, если есть возможность.

Проворот вкладышей шатунных менее затратный и трудоемкий, если прекратить эксплуатацию при обнаружении стуков, чем проворот вкладышей коренных. Если не обращали внимание на посторонние стуки в двигателе и продолжали ездить в таком состоянии, то, возможно, провернутые шатунные вкладыши приведут к дорогостоящему капитальному ремонту двигателя.

В основном, если провернуло один шатунный вкладыш, то его меняют на новый и, на этом ремонт закончен. В таком случае, так как сам шатун не менялся, ресурс отремонтированной пары шейка коленвала-шатун будет меньше положенного.

Желательной работой по замене шатунного вкладыша является и замена соответствующего шатуна. Часто бывает, что, если провернуло шатунный вкладыш, то ломается замок шатуна.

Оптимально-эффективным ремонтом с проблемами вкладышей считается расточка коленчатого вала и замена вкладышей с шатунами. Шейка коленвала на котором сидел провернутый вкладыш имеет задиры, царапины. Поэтому надо проводить шлифовку коленвала. Все шатунные вкладыши имеют одинаковые размеры и полностью взаимозаменяемы между собой.

Порядок замены шатунных вкладышей в гаражных условиях:

- Устанавливаем автомобиль над ямой.

- Ставим противооткаты (башмаки).

- Открутить и убрать выхлопные штаны.

- Если конструкцией двигателя предусмотрены различные подвесы для коробки передач, то и их откручиваем и снимаем.

- Демонтируем поддон масляного картера. Удобно и быстро использовать для этого дела шуруповерт.

- Откручиваем маслоприемник.

- Отворачиваем крепления моста, убираем его.

- Теперь есть доступ к коленчатому валу ДВС. Поднимает домкратом переднее колесо и на установленной 4 или 5 передаче крутим поднятое колесо.

- Крутим колесо и выставляем шатуны не строго вертикально, а под углом.

- Далее, откручиваем гайки крепления шатунов и снимает постель, в котором посажен с натяжкой шатунный вкладыш.

- Снимаем второй вкладыш с шатунной шейки коленвала (ниже, на видео хорошо видно, как это делать).

- Смотрим на снятые подшипники скольжения. Провернутые подшипники имеют царапины и механические повреждения, часто их сплющивает.

- Протираем посадочные места постелей для шатунных вкладышей и устанавливаем в них новые вкладыши.

- Чтобы нижнюю постель не перепутать (так как его можно повернуть на 180 градусов и установить в другом положении) на торцы выбиты половинчатые цифры (часть цифры на торце постели, вторая половина цифры на шатуне). Также выбиты цифры на нижней части постели, по которым можно сравнить, куда смотрят цифры на других постелях.

- Делаем монтаж. Закручиваем гайки постели динамометрическим ключом (перетягивать и не дотягивать нельзя). Для разных двигателей — разные моменты затяжек. Существуют таблицы с моментами затяжек для контретного двигателя конкретных деталей.

Замена вкладышей без разборки, если нет износа коленвала

Посмотрев, это 8-ми минутное видео по замене шатунных вкладышей, даже новичок может разобраться с таким ремонтом. Поэтому, рекомендую, не поленитесь и посмотрите это видео.

Из этого видео, вы узнаете, что для снятия коренных вкладышей не обязательно снимать коленвал. При помощи нехитрых манипуляций легко можно проверить состояние коренных подшипников и, если они изношены, заменить их не разбирая полностью двигатель.

Как менять шатунные и коренные вкладыши показаны на примере автомобиля Хонда Аккорд.

Автор публикации

15 Комментарии: 23Публикации: 322Регистрация: 04-03-2016вкладыши коленвала

Вкладыши коленвала коренные и шатунные являются важнейшими деталями любого двигателя, несмотря на свои небольшие размеры. В этой статье, больше рассчитанной на новичков, будет подробно описано об этих деталях, о их установке, зазорах, стуках, о том, когда их следует менять и многое другое.

Вообще долговечность подшипников скольжения, именуемых вкладышами, как коренных, так и шатунных, очень сильно зависит от состояния и зазоров между вкладышами и сопрягаемыми с ними деталями, а именно коренных и шатунных шеек коленчатого вала. О правильных (допустимых) рабочих зазорах вкладышей и шеек коленвала мы поговорим чуть позже, а сначала рассмотрим что из себя представляют такие детали, как вкладыши коренные и шатунные и какую роль они играют.

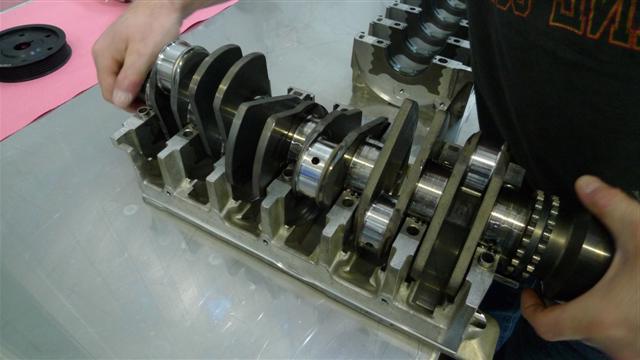

Не для кого не секрет, что двигатель внутреннего сгорания работает от горения топлива в камерах сгорания и расширения появляющихся в процессе горения газов, которые под высоким давлением толкают поршни двигателя, а те в свою очередь с большой силой толкают шатуны.

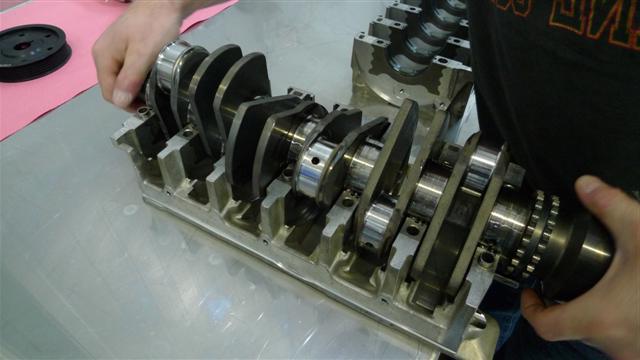

Ну а шатуны своими нижними отверстиями (нижними головками) упираются и толкают с огромной силой шейки коленчатого вала, имеющего форму кривошипа и коленчатый вал при этом преобразует возвратно-поступательное движение поршней и шатунов во вращательное движение маховик, который через трансмиссию передает вращение на ведущие колёса автомобиля (мотоцикла и т.д). Нетрудно догадаться, что при этом между отверстиями в нижних головках шатунов и шейками коленвала возникают огромные нагрузки и трение.

И именно вкладыши коренные и шатунные, являющиеся подшипниками скольжения шатунов и шеек, установлены между отверстиями в головках шатунов и шейками коленвала и они обязаны снизить трение и выдержать огромные нагрузки между шатуном и шейкой коленчатого вала.

Чтобы снизить трение, (кроме подачи моторного масла под давлением с помощью системы смазки) вкладыши современных двигателей имеют антифрикционное покрытие и к тому же изготовлены из пластичных сплавов (чаще алюминиевых), чтобы противостоять большим нагрузкам и при этом не разрушиться.

К тому же пластичный и антифрикционный материал вкладышей не позволяет быстро износиться шейкам коленчатого вала. Вкладыши постепенно изнашиваясь сами, не дают быстро износиться шейкам коленчатого вала, ведь вкладыши мягче самих поверхностей шеек. Конечно же при работе двигателя на поверхностях шеек коленвала не даёт образоваться задирам, прихватам (или вообще разрушиться) создаваемая системой смазки масляная плёнка, но и сам качественный материал вкладышей тоже имеет огромное значение.

Вкладыши бывают коренными и шатунными.

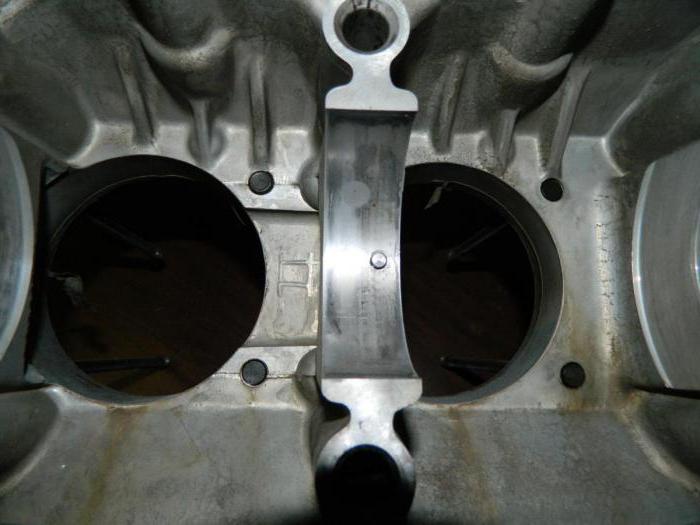

Коренные вкладыши — место их установки в блоке мотора в специальных местах (постелях), и места установки и трения их с коренными шейками коленвала на чтырёхцилиндровых двигателях имеются в пяти местах (опорах) в нижней части блока двигателя.

Коренные вкладыши коленвала как правило имеют канавки и отверстия для лучшего подвода смазки (см. фото) и по сути они являются опорами для коленчатого вала при укладке его в блок двигателя ну и разумеется являются опорами и подшипниками скольжения коленвала при вращении коленвала в блоке мотора.

И конечно же коренные вкладыши являются подшипниками скольжения для коренных шеек коленчатого вала. Вообще на коренных вкладышах держится и вращается весь коленчатый вал двигателя и от этого вполне понятна важность этих деталей и их технического состояния.

Шатунные вкладыши место их расположения понятно из названия и конечно же устанавливаются они в нижние головки шатунов, а шатуны в свою очередь крепятся через шатунные вкладыши на шатунных шейках коленвала.

Шатунные вкладыши как правило имеют более простое устройство и являются опорами и подшипниками скольжения для нижних головок шатунов и шатунных шеек коленвала. Через шатунные вкладыши передаются большие нагрузки от шатунов (их нижних головок) на шатунные шейки коленчатого вала. И естественно важность этих деталей вполне понятна.

Разумеется после определённого пробега двигателя, даже при самом качественном моторном масле и исправной системе смазки, как коренные так и шатунные вкладыши постепенно изнашиваются и их следует менять ( о замене чуть позже). Об износе вкладышей как правило водителя оповещают стуки и потеря давления масла.

Стуки шатунных и коренных изношенных вкладышей отличаются по звуку и опытный водитель или механик легко может определить какой из вкладышей застучал.

Стук коренных вкладышей обычно металлический, глухого тона. Легко обнаруживается когда мотор работает на холостых оборотах при резкой подаче газа (резком увеличении оборотов коленвала). И частота стуков увеличивается при повышении оборотов коленвала.

Стук шатунных вкладышей резче стука коренных и он так же хорошо прослушивается на холостых оборотах двигателя при резкой подаче газа и резком увеличении оборотов коленвала. А вкладыши какого шатуна изношены и стучат, легко определить отключая по очереди свечи зажигания или форсунки дизельного двигателя (если при отключении какого то цилиндра стук пропадёт, значит именно в этом цилиндре и изношены шатунные вкладыши).

Что касается падения давления масла, то это происходит не только от износа вкладышей, но и по другим причинам, например от износа масляного насоса, или от износа постелей распредвала, ну или от износа сопряжения редукционного клапана.

Поэтому прежде чем менять вкладыши, сначала следует убедиться в точной причине падения давления, возможно причиной падения давления масла являются не вкладыши коренные и шатунные (особенно если они работают без шумов и стуков).

Замена вкладышей коленвала ремонтными.

Как было сказано выше, с ростом общего пробега двигателя, вкладыши постепенно изнашиваются, зазоры между ними и шейками коленвала увеличиваются, появляются шумы (стуки), давление масла падает и требуется замена изношенных вкладышей на новые. Кроме вкладышей постепенно изнашиваются и шейки коленвала, при этом требуется шлифовка коленвала и требуются уже ремонтные вкладыши, которые имеют бóльшую на 0,25 мм толщину.

Обо всём этом (а также о замерах и подборе ремонтных вкладышей, шлифовке шеек и другие нюансы) я уже очень подробно написал в статье «Шлифовка коленвала» вот здесь. Но и в этой статье следует описать основные важные моменты, касающиеся вкладышей коленвала, как коренных, так и шатунных.

Для начала следует сказать, что ремонтные вкладыши для большинства автомобилей и мотоциклов выпускают с увеличенной на 0,25 мм толщиной (0,25; 0,5; 0,75; и 1 мм) и это позволяет для большинства двигателей сделать четыре ремонта. Однако в некоторых случаях, например когда после халатной эксплуатации двигателя появляются прихваты, задиры, глубокие царапины на шейках коленвала, после устранения этих дефектов с помощью шлифовки шеек, иногда приходиться перескакивать через ремонтный размер.

То есть после более глубокой шлифовки шеек коленвала (чтобы избавиться от дефектов на шейках) приходится устанавливать ремонтные вкладыши которые толще не на о,25 мм, а уже на 0,5 мм.

Или бывает наоборот, что при небольшом пробеге мотора и профилактическом ремонте двигателя (например замене поршневых колец) кто то решает заменить и вкладыши, и при нормальном состоянии шеек коленвала, вкладыши заменяют не ремонтными, а всего лишь новыми стандартного размера.

Все эти нюансы и какого размера вкладыши коленвала установить, следует определить замерами шеек кленвала и замерами рабочего зазора между вкладышами и шейками коленвала. Вообще рабочий зазор (который имеет определённые допустимые значения, которых следует придерживаться) и является главной отправной точкой при решении, что делать с двигателем (точнее с коленвалом и вкладышами) при ремонте.

Поэтому после разборки двигателя, первым делом следует осмотреть шейки коленвала и произвести их замеры , а также замеры рабочего зазора между вкладышами и шейками коленвала. Но сначала, при осмотре шеек, убеждаемся в отсутствии на них царапин, рисок, следов прихватов.

Далее следует с помощью микрометра замерить диаметр шеек в двух диаметрально противоположных плоскостях, чтобы выявить овальность шейки и если имеется овальность превышающая допуск, то необходимо обязательно устранить её с помощью шлифовки шеек (о допусках овальности шеек я напишу чуть ниже).

Овальность коренных шеек коленвала можно легко выявить не только с помощью микрометра, но и с помощью индикатора часового типа, при этом уложив коленвал на две призмы (см. фото) и прокручивая его рукой.

Вообще две призмы и индикатор часового типа позволяют полностью проверить коленвал на биение, допуски которого показаны на рисунке слева и которое не должны превышать:

- коренных шеек и посадочной поверхности коленвала под ведущую шестерню масляного насоса — не более 0,03 мм.

- посадочная поверхность на коленвале под маховик — не более 0,4 мм.

- посадочная поверхность коленвала под шкивы и поверхности трения кромок сальников коленвала — не более 0,05 мм.

Все вышеописанные допуски поаказны на рисунке 1.

Ещё (как было сказано выше) необходимо с помощью микрометра измерить диаметры шеек коленвала, как коренных, так и шатунных. И если при замерах выяснится, что износ шеек более чем 0,03 мм (стандартный размер новых шеек ищите в мануале вашего двигателя), а также если на шейках имеются задиры, риски, царапины, то шейки обязательно следует шлифовать до ближайшего ремонтного размера.

Также замеряем микрометром шейки в диаметрально противоположных местах и если при замерах выяснится, что овальность шеек превышает допуск в 0,03 мм, то необходимо избавиться от овальности шеек с помощью их шлифовки до ближайшего ремонтного размера.

Овальность и конусность шатунных и коренных шеек коленвала после их шлифовки не должна превышать 0,005 мм. А смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифовки должно быть в пределах ±0,35 мм. — имейте это в виду, забирая свой коленчатый вал из шлифовальной мастерской.

Для проверки выше описанных допусков на грамотную шлифовку, опять же устанавливаем коленчатый вал крайними коренными шейками на две призмы и выставляем коленвал так, чтобы ось шатунной шейки первого цилиндра была в горизонтальной плоскости, проходящей через оси коренных шеек. После этого индикатором часового типа проверяем смещение в вертикальном направлении шатунных шеек второго, третьего и четвёртого цилиндров относительно шатунной шейки первого цилиндра двигателя.

Основные размеры для ремонтной шлифовки коленвала ВАЗ 2108-09

После шлифовки шеек коленчатого вала до ближайшего ремонтного размера, можно устанавливать новые ремонтные вкладыши коленвала. Для большинства двигателей изготавливают сталеалюминиевые тонкостенные вкладыши. И как правило верхние вкладыши (для отечественных переднеприводных вазовских машин) первой, второй четвёртой и пятой опор имеют канавку на внутренней поверхности, а нижние вкладыши не имеют канавок. А верхние и нижние вкладыши третьей опоры не имеют канавки. Ну и все шатунные вкладыши (как верхние, так и нижние) не имеют канавок.

Следует помнить, что на вкладышах коленвала нельзя производить никаких подгоночных работ. А если ваши бэушные вкладыши имеют задиры, риски, или отслоения антифрикционного слоя, то разумеется такие вкладыши следует заменить новыми.

Рабочий зазор между вкладышами и шейками коленвала можно проверить расчётом после промерки деталей микрометром. Но гораздо легче проверить зазор с помощью специально предназначенной для этого пластиковой калиброванной проволоки (наподобие рыболовной лески).

Купив проволоку и сняв крышки подшипников скольжения, перед проверкой тщательно очищаем рабочие поверхности вкладышей и шеек коленвала и укладываем кусочек проволоки между проверяемой шейкой и вкладышем. Далее устанавливаем шатун с крышкой или крышку коренного подшипника скольжения (зависит от того, зазор какой шейки вы проверяете) и затем остаётся затянуть гайки илиболты крепления крышек подшипников.

Гайки шатунных болтов следует затянуть с моментом 51 Н•м (5,2 кгс•м). Ну а болты крышек коренных подшипников следует затянуть с моментом 80,4Н•м (8,2кгс•м). Это данные требуемого момента затяжки для вазовских переднеприводных машин, а для двигателей иномарок и других машин следует уточнить данные в мануале конкретного (вашего) двигателя.

После затяжки вышеописанным моментом, крышка опять снимается, сплющенная проволока изымается и с помощью специальной шкалы, показанной на фото 3 слева (шкала имеется в комплекте с проволокой) проверяется рабочий зазор между вкладышем и шейкой коленвала.

Для большинства двигателей с объёмом не более 1,5 литра номинальный расчётный рабочий зазор должен быть в пределах 0,02 — 0,07 мм для шатунных шеек, и 0,026 — 0,073 мм для коренных шеек коленвала. Однако эти данные советую уточнить в мануале конкретного (вашего) двигателя.

Если зазор меньше предельно допустимого 0,1 мм для шатунных и 0,15 мм для коренных шеек, то можно снова использовать эти вкладыши. Если же замеренный с помощью проволоки рабочий зазор больше предельно допустимого, то вкладыши на этих шейках можно установить стандартные новые. Однако если зазор больше предельно допустимого, то советую промерить на износ шейки, возможно их пора шлифовать. Вообще шейки по любому сперва следует проверить на износ и овальность.

Если же шейки коленвала изношены (допуски были описаны выше) то их следует шлифовать до ближайшего ремонтного размера и вкладыши соответственно устанавливаются новые ремонтные, увеличенной толщины.

Разумеется перед снятием шатунов и крышек (как шатунных, так и коренных), вы пометили где какая деталь стояла и теперь остаётся установить все детали на свои места, но уже с новыми вкладышами (старые изношенные вкладыши разумеется вытащены).

Следует помнить, что шатуны на автомобильных заводах обрабатываются вместе с зажатой крвшкой и поэтому нельзя менять местами крышки и шатуны, а также не рекомендуется менять и крышки коренных подшипников (они тоже обрабатываются совместно с блоком). Поэтому перед разборкой помечаем все детали маркером или чертилкой и при сборке устанавливаем строго на свои места.

вкладыши коленвала — места установки замка

Ещё следует обратить внимание, что в посадочных местах имеются выемки — так называемые замки (они указаны жёлтыми стрелками на фото слева). Эти выемки служат для укладки замков вкладышей и позволяют не ошибиться при сборке и также не допускают проворота вкладышей.

При установке все шейки коленвала и новые вкладыши смазываем новым моторным маслом и устанавливаем на свои места. Ну и останется затянуть все крышки подшипников с требуемым моментом, с помощью динамометрического ключа и можно устанавливать на место другие детали двигателя (о разборке и сборке двигателя я уже писал, например вот тут).

Ну а замену вкладышей наглядно можно посмотреть в видеоролике ниже, на примере автомобиля Форд Транзит.

Надеюсь эта статья о вкладышах коленвала будет полезна начинающим водителям и ремонтникам, а если кому то что-то непонятно, то задавайте вопросы в комментариях, успехов всем.

Вкладыши шатунные: устроййство, назначение, описание

При работе двигателя шатун вращает коленчатый вал, который, в свою очередь, вращает маховик. Для обеспечения минимального трения и минимального износа в узле используется вкладыш шатунный. Это подшипник скольжения.

Назначение

Вкладыши коленчатого вала применяются, чтобы обеспечить возможность вращения коленвала. Процесс вращения происходит в результате сгорания в цилиндрах ДВС топливно-воздушной смеси. Трение, которое вызывается усиленными нагрузками, высокими скоростями, может стать причиной выхода двигателя из строя. Чтобы предотвратить эту ситуацию и снизить трение, составные элементы покрываются тончайшей пленкой смазочного материала. Слоем масла покрыт и вкладыш шатунный вместе с шейкой вала. Так подшипник позволяет снизить трение.

Устройство

В отличие от коренных подшипников, вкладыши шатуна работают в более нагруженных условиях. Деталь состоит из двух половин — металлических полуколец. Верхняя половина подвержена непродолжительным, однако очень значительным нагрузкам. Нижняя половина детали воспринимает на себе более длительные нагрузки от силы инерции поступательного движения и вращающихся масс.

Вкладыш шатунный — это тонкостенные металлические полукольца из стальной полосы со специальным антифрикционным покрытием. Вкладыш устанавливается в головку шатуна с определенным натягом. Он создается за счет того, что дуга элемента удлиняется на расстояние сжатия по периметру постели.

Материалы

Вкладыш представляет собой стальную полосу с нанесенным на нее антифрикционным покрытием. В качестве этого покрытия применяются различные сплавы, в основе которых лежит медь, алюминий, свинец. Сплавы на основе алюминия и меди равноценные по несущим характеристикам, но сплавы алюминия и олова быстрее приработаются к шейке вала, меньше подвержены износу, меньше изнашивают шейку, имеют меньшую чувствительность к качеству масла.

В дизельных моторах применяют вкладыши на основе стали и алюминия. В качестве антифрикционного материала чаще выступают такие сплавы, как А020, А06. В карбюраторных бензиновых силовых агрегатах применяют сплавы АМО1-20 с промежуточным слоем из чистого алюминия. В большегрузных КамАЗах используются вкладыши шатунные из стали и бронзы. В качестве антифрикционного слоя примется сплав БрС30.

Детали, изготавливаемые из прочных материалов, дополнительно имеют очень тонкий слой свинца и олова. Слой, несмотря на толщину всего 0,02 миллиметра, позволяет значительно улучшить приспосабливаемость вкладыша к дефектам и деформациям шейки вала и лучше поглощать абразивные частицы. Повышается усталостная прочность базового антифрикционного покрытия.

Особенности маркировки

Если детали подшипника изношены или повреждены, когда не получается получить правильный зазор коленвала, ситуацию можно улучшить путем подбора новых вкладышей. Если шатуны растачивались, то они должны быть укомплектованы деталями соответствующих ремонтных размеров шатунных вкладышей. Обычно подбор доверяют специалистам.

При выборе новых шатунных подшипников ориентируются на маркировку по цветам — нужно смотреть на те детали, которые сняты с автомобиля. Если на элементах старых подшипников не сохранилось цветовой маркировки, то ищут ее на нижних головках. Там нужно увидеть метку в виде цифры — это класс подшипника. Также проверяют буквенные метки на коленчатом валу — они определяют размеры шатунных шеек.

Чтобы ориентироваться в карте выбора подшипников, используют маркировку на блоке цилиндров. Например, С3 говорит о том, что нужно устанавливать желтый и зеленый вкладыш. При этом любой из них может быть установлен в крышку или в постель. При выборе новых подшипников пользуются идентификационной цветовой картой маркировки шатунных вкладышей. Так, если найти букву на шейке шатуна и цифру на шатуне (например, D4), то по этой карте нужен подшипник синего цвета. Естественно, нужно помнить, что для разных двигателей цвета могут быть другими.

Особенности замены, момент затяжки

Вначале проверяют зазор между коленчатым валом и вкладышем. Проверить его можно калибровочной проволокой. Далее монтируют крышку шатуна с вкладышем. Крышка должна устанавливаться строго на тот шатун, с которого она снималась в процессе разборки и дефектовки двигателя. Далее нужно затянуть крышки.

Момент затяжки шатунных вкладышей меньше, чем для коренных. На примере двигателя ВАЗ-2108: крышку затягивают с усилием от 43 до 53 Нм. На «Приоре» шатунные подшипники затягивают с усилием в 43,3-53,5 Нм.

Вывод

Вот что такое вкладыши шатунов. Это достаточно важные детали, без которых двигатель работать не сможет. Если их износ предельный, вкладыши может провернуть внутри мотора и шейка шатуна будет интенсивно изнашиваться. Двигатель может и вовсе заклинить — нужно лить в мотор только качественное масло и регулярно его менять (иногда даже раньше, чем указано в регламенте).

возможные причины, описание и особенности решения проблемы

Часто на многочисленных форумах, посвященных автомобильной тематике, можно прочитать темы о стуках в двигателе или о провернутых вкладышах. Это аварийная ситуация в ДВС. Когда говорят, что провернуло вкладыш, это значит, что подшипники скольжения на коленчатом валу и на шатунах вырвало из посадочного места и они пришли в негодность. Это серьезная поломка, которая случается достаточно часто. Автолюбители видят причину в низкокачественных моторных маслах от неизвестного производителя.

Но причин значительно больше, и они напрямую не связаны со смазкой и ее качеством. В доказательство этому есть множество примеров, когда коренные вкладыши выходят из строя, если в двигатель залито брендовое оригинальное масло. Или наоборот – подшипники работают не одну сотню тысяч километров на маслах среднего качества. Давайте разберемся, почему проворачивает вкладыши коленчатого вала, какие факторы на это влияют и что является главной причиной этого явления.

Шатунный вкладыш – что это?

В ДВС есть одна очень высоконагруженная деталь. Это коленчатый вал. Элемент устанавливается не на традиционные подшипники. Из-за конструктивных особенностей используются подшипники скольжения. Конструкция этих самых деталей может быть разной. Но постоянное усовершенствование двигателей привело к тому, что сейчас используется лист из стали, покрытый специальным антифрикционным слоем.

Это и есть шатунный вкладыш. Данные элементы установлены в специальных местах – постелях. Вкладыши зафиксированы. Необходимость в фиксации этих деталей связана с тем, что на них имеются отверстия для движения масла. Они обязательно должны соответствовать аналогичным в постелях. Также при помощи фиксации обеспечивается трение на специальных, предназначенных для этого поверхностях. Шатунный вкладыш – это своего рода защитный элемент, благодаря которому значительно увеличивается срок эксплуатации коленчатого вала.

Это и есть шатунный вкладыш. Данные элементы установлены в специальных местах – постелях. Вкладыши зафиксированы. Необходимость в фиксации этих деталей связана с тем, что на них имеются отверстия для движения масла. Они обязательно должны соответствовать аналогичным в постелях. Также при помощи фиксации обеспечивается трение на специальных, предназначенных для этого поверхностях. Шатунный вкладыш – это своего рода защитный элемент, благодаря которому значительно увеличивается срок эксплуатации коленчатого вала.Разница между коренными и шатунными вкладышами

Необходимо знать, что есть два вида вкладышей. Это шатунные и коренные. Первые находятся между шатуном и шейкой коленвала. Коренной элемент похож на первый по своему предназначению. Однако он располагается там, где коленчатый вал проходит в корпусе двигателя. Вкладыши отличаются по своим размерам. Габариты зависят от типа ДВС, для которого конкретная деталь изготовлена. Существуют и специальные ремонтные вкладыши. Они отличаются от оригинальных новых, установленных в двигателе. Ремонтные вкладыши различаются лишь отметками, кратными 0,25 мм. Так, их размеры примерно такие – 0,25 мм, 0,5 мм, 0,75 мм, 1 мм.

Причины проворачивания вкладышей

Итак, коленчатый вал – это деталь, которая работает в жестких условиях, и ей приходится выдерживать колоссальные нагрузки в условиях экстремальных температур. Чтобы механизм надежно удерживался на оси и мог обеспечивать правильную работу всего кривошипно-шатунного механизма, необходимы вкладыши. Шейки на валу работают в качестве внутренней обоймы. Вкладыши – в качестве наружной.

В блоке ДВС имеются каналы для подачи смазки под давлением. За счет масляной пленки, которая обволакивает вкладыши, коленчатый вал может вращаться. Почему же автовладельцы сталкиваются с ситуациями, когда в двигателе провернуло вкладыши коленвала? Есть несколько возможных причин. Давайте рассмотрим их ниже.

В блоке ДВС имеются каналы для подачи смазки под давлением. За счет масляной пленки, которая обволакивает вкладыши, коленчатый вал может вращаться. Почему же автовладельцы сталкиваются с ситуациями, когда в двигателе провернуло вкладыши коленвала? Есть несколько возможных причин. Давайте рассмотрим их ниже.Механический износ

Первая причина, по которой при ремонте двигателя проводят замену коренных и шатунных вкладышей, это выработка. Изнашиваются детали вследствие механических нагрузок. Многие пытаются сберечь вкладыши, однако это бесполезно. Здесь замешана физика, а физические процессы по-другому работать не могут. Износ неизбежен. Антифрикционный слой на вкладыше со временем стирается. Это ведет к свободному ходу коленвала. Появляются люфты. В результате этого снижается давление масла, причем вполне существенно. На большинстве двигателей, которые отличаются высокой надежностью, если провернуло вкладыш, это говорит об их износе.

Проворачивание шатунных вкладышей коленвала

Это тоже одна из популярных неисправностей. С такой проблемой столкнулось много автовладельцев. А вот о причинах знают далеко не все. Разберемся, что же случается с элементом. Пластина шатунных вкладышей достаточно тонкая.

Она устанавливается на специальное посадочное место. Наружные стенки на полукольцах имеют специальные выступы, которые еще в необкатанном и неразработанном двигателе упираются во фронтальную часть блока цилиндров. В определенный момент посадочное место просто не может удержать шатунный вкладыш. В результате типичная ситуация – провернуло вкладыш. Пластина не просто проворачивается, но и прилипает к шейке коленчатого вала. В этом случае мотор глохнет и больше не заведется.

Она устанавливается на специальное посадочное место. Наружные стенки на полукольцах имеют специальные выступы, которые еще в необкатанном и неразработанном двигателе упираются во фронтальную часть блока цилиндров. В определенный момент посадочное место просто не может удержать шатунный вкладыш. В результате типичная ситуация – провернуло вкладыш. Пластина не просто проворачивается, но и прилипает к шейке коленчатого вала. В этом случае мотор глохнет и больше не заведется.Причины поломок шатунных вкладышей

Специалисты по ремонту двигателей внутреннего сгорания видят несколько причин, по которым подшипники скольжения проворачиваются. Зачастую это связано с излишне густым маслом, в которое попадают частички металла. Смазка со стружкой оказывает на вкладыши абразивное воздействие. Нередко случается и полное отсутствие масла. Особенно этим страдают автомобили с изношенными маслосъёмными кольцами. Часть смазки просто уходит «в трубу». В результате провернуло вкладыш и двигатель отправляется на ремонт. Могут быть недостаточно затянуты между собой крышки подшипников. И, наконец, еще одна причина. Это слишком жидкое масло. Особенно такие продукты вредны для моторов, работающих под высокими нагрузками.

Нарушение натяга

Если провернуло вкладыши, причины могут быть и в этом. В серийных автомобилях, собранных на заводе квалифицированными специалистами, такого не будет. А вот если мотор уже ремонтировали, то, скорее всего, подбор вкладышей был выполнен неверно и натяг нарушился.

Когда мотор работает, вкладыши испытывают повышенный момент трения. Этот момент стремится провернуть вкладыш. А из-за пониженного усилия, которое удерживает деталь на месте, риск проворачивания увеличивается в разы. Под действием неравномерной нагрузки, слабая посадка подшипника трения заставляет вкладыш вибрировать. Также нарушается смазочная пленка. В результате деталь проворачивается, а удерживающий порожек не в состоянии воспрепятствовать этому.

Когда мотор работает, вкладыши испытывают повышенный момент трения. Этот момент стремится провернуть вкладыш. А из-за пониженного усилия, которое удерживает деталь на месте, риск проворачивания увеличивается в разы. Под действием неравномерной нагрузки, слабая посадка подшипника трения заставляет вкладыш вибрировать. Также нарушается смазочная пленка. В результате деталь проворачивается, а удерживающий порожек не в состоянии воспрепятствовать этому.Как определить поломку

При проворачивании коренных вкладышей тут же выходит из строя коленчатый вал и блок цилиндров. В случае проворачивания шатунных подшипников, из строя выйдет сам шатун, колневал, а также блок цилиндров. В результате автовладельцу может помочь только капитальный ремонт мотора. Эту поломку можно определить. Существуют некоторые признаки провернутых вкладышей. Один из них – это характерный металлический стук по всему мотору.

Он не прекращается даже на холостых оборотах, а с повышением нагрузки он стучит еще интенсивнее. Еще один признак – низкое давление масла. Если двигатель холодный, тогда звуков может не быть. Если ситуация безвыходная, мотор заглохнет, и оживить его можно только ремонтом.

Он не прекращается даже на холостых оборотах, а с повышением нагрузки он стучит еще интенсивнее. Еще один признак – низкое давление масла. Если двигатель холодный, тогда звуков может не быть. Если ситуация безвыходная, мотор заглохнет, и оживить его можно только ремонтом.Ремонт и последствия

Типичная ситуация – провернуло вкладыши. Что делать? Решить проблему можно по-разному, в зависимости от характера повреждений. В некоторых случаях можно обойтись заменой вкладышей со шлифовкой коленвала. В сложных ситуациях ремонт будет значительно дороже.

Если провернулся шатунный вкладыш, то в современных двигателях это не является серьезной проблемой. Но это не касается коренного. Часто случается ситуация, что поврежденный вкладыш просто меняется, и мотор работает дальше. Специалисты не рекомендуют такой подход. Ресурс восстановленной таким образом пары шатун-шейка коленчатого вала может сильно сократиться. Гораздо более приемлемый вариант – это замена шатуна, с которым случилась проблема. Также если провернуло вкладыши (ВАЗ-2172 в том числе), обязательно ломается и замок на шатуне. Более оптимально будет расточить коленвал под следующий ремонтный размер и выполнить полную замену вкладышей и шатунов. Шлифовать вал после проворачивания необходимо в обязательном порядке.

Если провернулся шатунный вкладыш, то в современных двигателях это не является серьезной проблемой. Но это не касается коренного. Часто случается ситуация, что поврежденный вкладыш просто меняется, и мотор работает дальше. Специалисты не рекомендуют такой подход. Ресурс восстановленной таким образом пары шатун-шейка коленчатого вала может сильно сократиться. Гораздо более приемлемый вариант – это замена шатуна, с которым случилась проблема. Также если провернуло вкладыши (ВАЗ-2172 в том числе), обязательно ломается и замок на шатуне. Более оптимально будет расточить коленвал под следующий ремонтный размер и выполнить полную замену вкладышей и шатунов. Шлифовать вал после проворачивания необходимо в обязательном порядке.  На шейке механизма образовываются задиры. Только так можно добиться нужного состояния поверхности и двигатель будет работать правильно.

На шейке механизма образовываются задиры. Только так можно добиться нужного состояния поверхности и двигатель будет работать правильно.Что в итоге

Если в моторе что-то застучало, то это сигнал к немедленному прекращению эксплуатации автомобиля. Не стоит заводить мотор. Скорее всего, внутри двигателя провернутые вкладыши. Ремонт этой поломки может быть достаточно дорогим. Нужно учесть, что на ресурс элементов влияют и температурные режимы работы мотора. Не стоит перегревать двигатель. Что касается масла, то безопаснее всего использовать те продукты, которые полностью соответствуют требованиям и допускам производителя.

Заключение

Итак, мы выяснили, по каким причинам происходит проворачивание вкладышей коленчатого вала. Чтобы исключить поломку, не держите двигатель подолгу на высоких оборотах, вовремя меняйте масло, фильтры и соблюдайте температурные режимы работы мотора.

Вкладыши коренные для разных автомобилей: замена, ремонт, установка

Проворот вкладышей коленчатого вала относится к наиболее распространенным серьезным поломкам двигателя. Это не приводит к выходу его из строя, но сказывается на производительности. Далее рассмотрены особенности и принципы функционирования вкладышей, а также замена коренных вкладышей.

Определение

Коренные вкладыши — это элементы двигателя, представленные подшипниками скольжения, служащие для ограничения от осевых перемещений коленчатого вала и обеспечения вращения коренных шеек в блоке цилиндров.

Принцип функционирования

В конструкции автомобилей применено множество вращающихся элементов. Легкость их вращения обеспечивают путем применения подшипников. Наиболее нагруженной вращающейся деталью двигателя является коленчатый вал. Поэтому его также устанавливают на подшипники, причем наиболее часто применяют подшипники скольжения. Современные детали такого типа представлены стальными листами с антифрикционным покрытием. Это вкладыши коренные.

Типы вкладышей

Помимо коренных существуют шатунные вкладыши. Необходимо различать их.

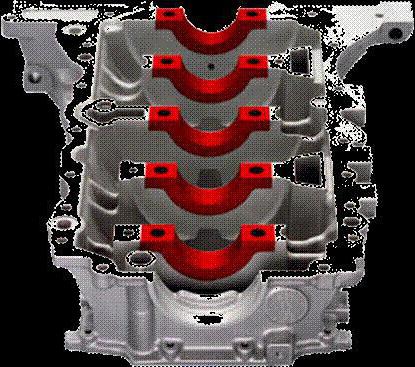

За исключением среднего вкладыши имеют кольцевые канавки. Детали средней опоры шире прочих. Всего таких вкладышей 10: 4 с канавкой и 6 без. В корпус блока цилиндров монтируют вкладыши коренные с канавками и один без на третье место. Оставшиеся монтируют в коренные крышки.

Шатунные вкладыши по диаметру меньше. Они одинаковы по размеру, поэтому взаимозаменяемы, и не имеют кольцевых канавок. В шатуне монтируют вкладыш с отверстием, а в крышке без.

Особенности установки

Комплект коренных вкладышей устанавливают в фиксированное положение в специальные места, называемые постелями. Необходимость фиксированной установки объясняется двумя факторами. Во-первых, некоторые вкладыши имеют отверстия для масла, и их необходимо совместить с аналогичными каналами в постелях. Во-вторых, это позволяет обеспечить трение деталей по подготовленным для этого поверхностям.

Особенности эксплуатации

В процессе функционирования двигателя вкладыши подвергаются постоянным нагрузкам вследствие взаимного трения данных деталей. Поэтому установка коренных вкладышей должна быть выполнена с надежной фиксацией во избежание их смещения вращающимся коленчатым валом. Для этого принимают меры:

- Во-первых, учитывают особенности трения рассматриваемых деталей, которое проявляется при их скольжении друг о друга под нагрузкой. Его величина определяется коэффициентом трения и величиной нагрузки на взаимодействующие детали. Поэтому для обеспечения надежного удержания вкладышей следует снизить воздействие на них коленчатого вала. С этой целью снижают коэффициент трения путем применения антифрикционных материалов, которые наносят на поверхность вкладышей.

- Во-вторых, вкладыши коренные удерживаются механическим способом на местах. Для этого используют два метода. Данные элементы устанавливают с натягом, заданным конструктивно. К тому же на каждом из них присутствует дополнительный элемент, называемый усиком, также служащий для удерживания.

Размеры

Габаритные параметры необходимо знать, чтобы, обеспечив натяг, грамотно установить коренные вкладыши. Размеры данных элементов выбирают на основе диаметра постели. По данному параметру вкладыши подразделяют на размерные группы, обозначение которых содержится в маркировке.

По размеру коренные вкладыши коленвала подразделяют на номинальные и ремонтные. Существует четыре ремонтных размера с разницей в 0,25 мм. Их применяют, если замена осуществляется для шлифованного коленвала в соответствии с его размерами.

Причины износа

Как было упомянуто выше, при работе двигателя на каждый коренной вкладыш двигателя постоянно воздействует сила трения, стремящаяся сместить его с исходного места. В исходном состоянии в исправном двигателе прочность деталей рассчитана с запасом, для того чтобы выдерживать такие нагрузки. Для силовых агрегатов мощностью до 200 л. с. напряжения на вкладыш составляют от 0,1 до 1 кгс. Величина силы его пропорциональна нагрузке при постоянном коэффициенте трения.

К тому же вкладыши коренные защищены тем, что функционируют в режиме жидкостного трения. Это обеспечивается применением масла, которое создает пленку между шейкой вала и рабочей поверхностью вкладыша. Таким образом рассматриваемые детали предохраняются от прямого соприкосновения, и достигается минимальная сила трения. Образование масляной пленки определяется скоростью взаимного перемещения трущихся деталей. С ее возрастанием увеличивается гидродинамический режим трения. Под данным термином понимают возрастание эффективности затягивания пленки в зазор и увеличение ее толщины вследствие этого. Однако с возрастанием скорости деталей также увеличивается количество выделяемого при трении тепла, и, следовательно, температура масла возрастает. Это приводит к его разжижению, в результате чего толщина пленки снижается. Поэтому для оптимального режима работы необходимо достижение баланса между рассмотренными процессами.

В случае нарушения целостности масляной пленки коэффициент трения возрастает. Вследствие этого проворачивающий момент, создаваемый коленчатым валом, увеличивается даже при постоянной нагрузке.

Однако иногда встречается обратная ситуация, когда повышенные по каким-либо причинам нагрузки приводят к уменьшению толщины масляной пленки. Также в результате этого возрастает температура, особенно в зоне трения. Вследствие этого смазка разжижается, еще больше сокращая толщину.

Данные процессы могут быть взаимосвязаны и проявляться совместно. То есть один из них может являться следствием другого.

Следовательно, на проворачивающий момент значительно влияет вязкость масла. Связь между данными факторами прямо пропорциональна, то есть чем она выше, тем больше сила трения. К тому же при большой вязкости увеличивается масляный клин. Однако при чрезмерной вязкости масло не поступает в достаточных объемах в зону трения, вследствие чего толщина масляного клина снижается. Вследствие этого влияние вязкости масла на проворачивание вкладышей невозможно определить однозначно. Поэтому в учет принимают другое свойство данного материала: смазывающую способность, под которой понимают прочность его сцепления с рабочей поверхностью.

Коэффициент трения определяется шероховатостью и точностью геометрии соприкасающихся поверхностей, а также наличием в смазочном материале посторонних частиц. В случае присутствия частиц в смазке либо неровностей поверхности пленка нарушается, вследствие чего на некоторых зонах проявляется режим полусухого трения. Причем данные факторы наиболее интенсивно проявляются в начале эксплуатации автомобиля, когда происходит приработка деталей, поэтому трущиеся детали в этот период особо чувствительны к перегрузкам.

Помимо этого, коренные вкладыши коленвала проворачиваются по причине недостаточного усилия, удерживающего их в постели. Оно может быть обусловлено неграмотной установкой либо являться следствием износа в результате воздействия проворачивающего момента.

Проворот вкладышей

Нередко происходит смещение коренных вкладышей с мест установки коленвалом (проворот). Это может быть вызвано снижением натяга, удерживающего рассматриваемые детали в постелях, под воздействием названных выше факторов, а одних усиков недостаточно для удержания.

Срыв коренных вкладышей с постелей можно определить по таким факторам, как глухие металлические стуки при работе двигателя и падение давления в системе смазки.

Ремонт

Для замены коренных вкладышей требуются комплекты гаечных ключей и отверток и микрометр. Ремонт коренных вкладышей включает несколько операций.

- Прежде всего нужно обеспечить доступ к автомобилю снизу. То есть следует установить его над смотровой ямой либо на эстакаду.

- С клеммы аккумуляторного блока снимают минусовой провод.

- Далее демонтируют поддон картера двигателя (это наиболее простой способ доступа, можно начать разборку сверху и вывесить двигатель).

- После этого с блока цилиндров снимают держатель заднего сальника коленвала.

- Потом удаляют крышку привода распредвала с прокладкой.

- Затем снимают со звездочки-шкива коленвала цепь.

- Далее нужно пометить взаимное расположение крышек подшипников относительно блока цилиндров и шатунов относительно их крышек.

- Затем ключом на 14 откручивают гайки крышки шатуна и демонтируют ее с вкладышем.

- Данные операции повторяют для всех шатунов.

- По завершении крышки сдвигают вверх.

- Потом вынимают вкладыши коренные из крышек и шатунов.

- Далее ключом на 17 откручивают болты крышек коренных подшипников коленвала.

- Сначала демонтируют крышку последнего из них.

- Она открывает доступ к упорным полукольцам в проточках задней опоры коленвала. Их извлекают, нажимая на концы тонкой отверткой.

- Данные операции повторяют для оставшихся крышек подшипников. При этом нужно придерживать коленчатый вал. Следует отметить, что крышки обозначены номерами, а отсчет ведется от носка коленвала.

- Затем его вынимают из картера.

- Сначала извлекают вкладыши шатуна, а затем коренные вкладыши коленвала.

- Коленчатый вал нужно осмотреть на предмет повреждений. Если они присутствуют, деталь меняют.