ВКЛАДЫШ — это… Что такое ВКЛАДЫШ?

Вкладыш — от жевательной резинки Turbo Вкладыш листок небольшого формата с цветной картинкой на определённую тему, который вкладывается в упаковку жевательной резинки. Обычно вклады … Википедия

ВКЛАДЫШ — ВКЛАДЫШ, вкладыша, муж. (спец.). 1. Вкладной лист, вкладка (в книге, газете). 2. Вставленный в машину или подложенный под нее кусок металла, дерева (тех.). Клинообразный вкладыш. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

вкладыш — подушка, подшипник, чека, клин, подкладка; вставка, приложение, вклейка Словарь русских синонимов. вкладыш сущ., кол во синонимов: 5 • вибровкладыш (1) • … Словарь синонимов

ВКЛАДЫШ — ВКЛАДЫШ, а, муж. То, что вложено во что н. (напр. вкладной лист, вкладная деталь). Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ВКЛАДЫШ

ВКЛАДЫШ — сдвинулся у кого. Жарг. мол. Шутл. О психически ненормальном человеке. Максимов, 64 … Большой словарь русских поговорок

вкладыш — Закладной элемент составных конструкций различного назначения, выполняющий сопрягающие, теплоизолирующие или иные функции [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строительные изделия прочие EN… … Справочник технического переводчика

Вкладыш — отдельно напечатанное и сброшюрованное небольшое (немногостраничное) приложение к изданию, вложенное в него между страницами текста, форзаца либо между сторонкой обложки и страницей издания или в приклеенный изнутри к сторонке переплета или… … Издательский словарь-справочник

Вкладыш — тетрадь, брошюра и т. д., отдельно отпечатанные и вложенные в издание … Реклама и полиграфия

Вкладыш — – элемент формы, предназначенный для образования в изделии отверстий, уступов, выемок и т. п. [ГОСТ 25781 83] Рубрика термина: Опалубка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

Вкладыш — это… Что такое Вкладыш?

Вкладыш — от жевательной резинки Turbo Вкладыш листок небольшого формата с цветной картинкой на определённую тему, который вкладывается в упаковку жевательной резинки. Обычно вклады … Википедия

ВКЛАДЫШ — ВКЛАДЫШ, вкладыша, муж. (спец.). 1. Вкладной лист, вкладка (в книге, газете). 2. Вставленный в машину или подложенный под нее кусок металла, дерева (тех.). Клинообразный вкладыш. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

вкладыш — подушка, подшипник, чека, клин, подкладка; вставка, приложение, вклейка Словарь русских синонимов. вкладыш сущ., кол во синонимов: 5 • вибровкладыш (1) • … Словарь синонимов

ВКЛАДЫШ — сменная деталь (втулка и т. п.) подшипников скольжения, непосредственно взаимодействующая с цапфой вала или вращающейся оси. Изготовляется из антифрикционного материала … Большой Энциклопедический словарь

ВКЛАДЫШ — ВКЛАДЫШ, а, муж. То, что вложено во что н. (напр. вкладной лист, вкладная деталь). Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ВКЛАДЫШ — (Bearing brass) 1. См. Подшипник. 2. Деревянные прокладки между щеками блока. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

ВКЛАДЫШ — сдвинулся у кого. Жарг. мол. Шутл. О психически ненормальном человеке. Максимов, 64 … Большой словарь русских поговорок

вкладыш — Закладной элемент составных конструкций различного назначения, выполняющий сопрягающие, теплоизолирующие или иные функции [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строительные изделия прочие EN… … Справочник технического переводчика

Вкладыш — отдельно напечатанное и сброшюрованное небольшое (немногостраничное) приложение к изданию, вложенное в него между страницами текста, форзаца либо между сторонкой обложки и страницей издания или в приклеенный изнутри к сторонке переплета или… … Издательский словарь-справочник

Вкладыш — тетрадь, брошюра и т. д., отдельно отпечатанные и вложенные в издание … Реклама и полиграфия

Вкладыш — – элемент формы, предназначенный для образования в изделии отверстий, уступов, выемок и т. п. [ГОСТ 25781 83] Рубрика термина: Опалубка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

вкладыш — это… Что такое вкладыш?

Вкладыш — от жевательной резинки Turbo Вкладыш листок небольшого формата с цветной картинкой на определённую тему, который вкладывается в упаковку жевательной резинки. Обычно вклады … Википедия

ВКЛАДЫШ — ВКЛАДЫШ, вкладыша, муж. (спец.). 1. Вкладной лист, вкладка (в книге, газете). 2. Вставленный в машину или подложенный под нее кусок металла, дерева (тех.). Клинообразный вкладыш. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

вкладыш — подушка, подшипник, чека, клин, подкладка; вставка, приложение, вклейка Словарь русских синонимов. вкладыш сущ., кол во синонимов: 5 • вибровкладыш (1) • … Словарь синонимов

ВКЛАДЫШ — сменная деталь (втулка и т. п.) подшипников скольжения, непосредственно взаимодействующая с цапфой вала или вращающейся оси. Изготовляется из антифрикционного материала … Большой Энциклопедический словарь

ВКЛАДЫШ — ВКЛАДЫШ, а, муж. То, что вложено во что н. (напр. вкладной лист, вкладная деталь). Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ВКЛАДЫШ — (Bearing brass) 1. См. Подшипник. 2. Деревянные прокладки между щеками блока. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

ВКЛАДЫШ — сдвинулся у кого. Жарг. мол. Шутл. О психически ненормальном человеке. Максимов, 64 … Большой словарь русских поговорок

вкладыш — Закладной элемент составных конструкций различного назначения, выполняющий сопрягающие, теплоизолирующие или иные функции [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строительные изделия прочие EN… … Справочник технического переводчика

Вкладыш — отдельно напечатанное и сброшюрованное небольшое (немногостраничное) приложение к изданию, вложенное в него между страницами текста, форзаца либо между сторонкой обложки и страницей издания или в приклеенный изнутри к сторонке переплета или… … Издательский словарь-справочник

Вкладыш — тетрадь, брошюра и т. д., отдельно отпечатанные и вложенные в издание … Реклама и полиграфия

Вкладыш — – элемент формы, предназначенный для образования в изделии отверстий, уступов, выемок и т. п. [ГОСТ 25781 83] Рубрика термина: Опалубка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

Что такое вкладыш шатунный? :: SYL.ru

При работе двигателя шатун вращает коленчатый вал, который, в свою очередь, вращает маховик. Для обеспечения минимального трения и минимального износа в узле используется вкладыш шатунный. Это подшипник скольжения.

Назначение

Вкладыши коленчатого вала применяются, чтобы обеспечить возможность вращения коленвала. Процесс вращения происходит в результате сгорания в цилиндрах ДВС топливно-воздушной смеси. Трение, которое вызывается усиленными нагрузками, высокими скоростями, может стать причиной выхода двигателя из строя. Чтобы предотвратить эту ситуацию и снизить трение, составные элементы покрываются тончайшей пленкой смазочного материала. Слоем масла покрыт и вкладыш шатунный вместе с шейкой вала. Так подшипник позволяет снизить трение.

Устройство

В отличие от коренных подшипников, вкладыши шатуна работают в более нагруженных условиях. Деталь состоит из двух половин – металлических полуколец. Верхняя половина подвержена непродолжительным, однако очень значительным нагрузкам. Нижняя половина детали воспринимает на себе более длительные нагрузки от силы инерции поступательного движения и вращающихся масс.

Вкладыш шатунный – это тонкостенные металлические полукольца из стальной полосы со специальным антифрикционным покрытием. Вкладыш устанавливается в головку шатуна с определенным натягом. Он создается за счет того, что дуга элемента удлиняется на расстояние сжатия по периметру постели.

Материалы

Вкладыш представляет собой стальную полосу с нанесенным на нее антифрикционным покрытием. В качестве этого покрытия применяются различные сплавы, в основе которых лежит медь, алюминий, свинец. Сплавы на основе алюминия и меди равноценные по несущим характеристикам, но сплавы алюминия и олова быстрее приработаются к шейке вала, меньше подвержены износу, меньше изнашивают шейку, имеют меньшую чувствительность к качеству масла.

В дизельных моторах применяют вкладыши на основе стали и алюминия. В качестве антифрикционного материала чаще выступают такие сплавы, как А020, А06. В карбюраторных бензиновых силовых агрегатах применяют сплавы АМО1-20 с промежуточным слоем из чистого алюминия. В большегрузных КамАЗах используются вкладыши шатунные из стали и бронзы. В качестве антифрикционного слоя примется сплав БрС30.

Детали, изготавливаемые из прочных материалов, дополнительно имеют очень тонкий слой свинца и олова. Слой, несмотря на толщину всего 0,02 миллиметра, позволяет значительно улучшить приспосабливаемость вкладыша к дефектам и деформациям шейки вала и лучше поглощать абразивные частицы. Повышается усталостная прочность базового антифрикционного покрытия.

Особенности маркировки

Если детали подшипника изношены или повреждены, когда не получается получить правильный зазор коленвала, ситуацию можно улучшить путем подбора новых вкладышей. Если шатуны растачивались, то они должны быть укомплектованы деталями соответствующих ремонтных размеров шатунных вкладышей. Обычно подбор доверяют специалистам.

При выборе новых шатунных подшипников ориентируются на маркировку по цветам – нужно смотреть на те детали, которые сняты с автомобиля. Если на элементах старых подшипников не сохранилось цветовой маркировки, то ищут ее на нижних головках. Там нужно увидеть метку в виде цифры – это класс подшипника. Также проверяют буквенные метки на коленчатом валу – они определяют размеры шатунных шеек.

Чтобы ориентироваться в карте выбора подшипников, используют маркировку на блоке цилиндров. Например, С3 говорит о том, что нужно устанавливать желтый и зеленый вкладыш. При этом любой из них может быть установлен в крышку или в постель. При выборе новых подшипников пользуются идентификационной цветовой картой маркировки шатунных вкладышей. Так, если найти букву на шейке шатуна и цифру на шатуне (например, D4), то по этой карте нужен подшипник синего цвета. Естественно, нужно помнить, что для разных двигателей цвета могут быть другими.

Особенности замены, момент затяжки

Вначале проверяют зазор между коленчатым валом и вкладышем. Проверить его можно калибровочной проволокой. Далее монтируют крышку шатуна с вкладышем. Крышка должна устанавливаться строго на тот шатун, с которого она снималась в процессе разборки и дефектовки двигателя. Далее нужно затянуть крышки.

Момент затяжки шатунных вкладышей меньше, чем для коренных. На примере двигателя ВАЗ-2108: крышку затягивают с усилием от 43 до 53 Нм. На «Приоре» шатунные подшипники затягивают с усилием в 43,3-53,5 Нм.

Заключение

Вот что такое вкладыши шатунов. Это достаточно важные детали, без которых двигатель работать не сможет. Если их износ предельный, вкладыши может провернуть внутри мотора и шейка шатуна будет интенсивно изнашиваться. Двигатель может и вовсе заклинить – нужно лить в мотор только качественное масло и регулярно его менять (иногда даже раньше, чем указано в регламенте).

Вкладыши — это… Что такое Вкладыши?

Вкладыш — листок небольшого формата с цветной картинкой на определённую тему, который вкладывается в упаковку жевательной резинки. Обычно вкладыши выпускаются ограниченными тиражами и представляют собой партию картинок из 10-50 штук, которые предназначены для коллекционирования. Таким образом, по мнению производителей жвачки, повышаются её продажи.

История

Впервые вкладыши в упаковку жевательной резинки вложил Уильям Ригли в начале 30-х годов XX века.[1] Это были яркие цветные картинки, на которых изображались герои комиксов, чемпионы бейсбола и экзотические животные. Дети покупали жвачку не только для того, чтобы жевать, но и чтобы найти новое изображение.

Практически сразу вкладыши становятся предметом коллекционирования. Миллионы американцев с азартом собирали их, бережно складывая в коробочки. В наши дни коллекции тех далёких лет стоят по нескольку тысяч долларов.

В 1933 году Ригли меняет дизайн карточек. Теперь они делаются из плотного картона размером 2,5х3 дюйма (около 6,3х7,6 см).

Среди самых популярных серий карточек-вкладышей конца 30-х начала 40-х годов следует отметить G-Men, Horrors of War, Mickey Mouse, Wild West, Pirate Pictures, Indian Gum и Superman.

В 1938 году канадская компания Hamilton Chewing Gum Ltd выпускает жевательную резинку с серией вкладышей, на которых размещаются фотографии звёзд Голливуда тех лет. Всего набор состоял из 40 двусторонних карточек.

Начало Второй мировой войны на время положило конец производству жевательной резинки с вкладышами.

С 1949 года цветные картинки в жевательную резинку начинает вкладывать компания Topps Chewing Gum.

В 1950 году данная компания практически становится лидером по количеству выпускаемой жвачки с вкладышами. За год выпускается два набора под названием Freedom’s War Set общим количеством 203 различных экземпляра. Кроме этого выходит набор Frank Buck’s Bring «Em Back Alive» из 100 вкладышей. Его особенность — захватывающие комиксы с героем Баком. По замыслу авторов Бак является неутомимым путешественником, с которым происходят различные приключения.

В 1951 году Topps выпускает серию бейсбольных карточек. Первые же два набора по 52 вкладыша были раскуплены необычайно быстро.

В 1953 году появляются жевательные резинки с комиксами о Базуке Джо. Парень в синей бейсболке на долгие годы стал предметом обожания для коллекционеров вкладышей.

В 1959 году Topps выпускает серию Funny Monsters из 66 карточек.

В 1965 году в Topps выходит серия комиксов The Man From U.N.C.L.E. «Объединённая Сетевая Команда Борьбы за Закон и Послушание» из вкладыша во вкладыш борется со злыми героями, неизменно побеждая их.

1966 год становится для Topps ещё более результативным. Выпускается шесть разных серий о Бэтмене. Наиболее популярная среди сегодняшних коллекционеров —

В 1968 году компания Dubble Bubble празднует своеобразный юбилей: напечатан тысячный комикс на вкладышах.

В 1995 году компания Topps приобретает мирового лидера по производству наклеек и альбомов для них Merlin Publishing International. Появляются вкладыши-наклейки, которые популярны до сих пор.

В 1996 году группа Imagesmith продаёт образ Фиделя Кастро для серии вкладышей в жвачку President Bubble Gum Cigars.

В 2001 году благодаря открытию совместного предприятия компании Chupa-Chups и турецкой кондитерской фирмы Kent жевательная резинка с вкладышами начала выпускаться на территории России. Самая популярная жвачка тех лет Turbo известна не одному поколению россиян.[2]

В феврале 2003 года компанией Topps на рынок выпущена жвачка с комиксами на тему популярного сериала «Симпсоны». Каждая упаковка содержала 4 жёлтых жевательных резинки, завёрнутых в наклейки-вкладыши. Кроме того, в промо-упаковки вкладывались дополнительные вкладыши-бонусы. Всего было разработано 150 разных карточек.

Основная классификация

- бумажные вкладыши

- картонные вкладыши

- наклейки (стикерсы)[3]

- кэпсы

- нестандартные вкладыши (например, мини-игрушки, паззлы и пр.)

Некоторые коллекционеры собирают обёртки от жевательной резинки.

Популярные коллекции вкладышей

Звёзды Голливуда

Серии вкладышей с фотографиями звёзд кино впервые появились в 1940-х годах XX века. Самые известные из них производились в Голландии с начала 40-х по 70-е гг. Большинство вкладышей было изготовлено на картоне, в ярких контрастных цветах. По лицензии, вкладыши выпускались и в других странах (например, в Швеции, Бельгии, Франции, Финляндии, Дании, Германии, наМальте, в Канаде). Для коллекционеров данные вкладыши интересны, прежде всего, тем, что серии различаются в зависимости от того, где они были произведены. Например, одни и те же вкладыши могут быть обозначены либо Serie A, либо просто литерой А. Не все карточки содержат биографические данные актёров. Иногда одна и та же серия выпускалась в одной стране в цветном варианте, а в другой — в чёрно-белом (как, например, поступала финская компания Hellas gum). Вкладыши различаются и по качеству картона, при этом некоторые из них печатались даже на тонкой бумаге.[4]

Базука

Жевательная резинка Bazooka выпускается с 1948 года, но герой Bazooka Joe впервые появляется на вкладышах лишь в 1953 году. Своим появлением жвачка ознаменовала окончание Второй мировой войны. Название при этом отражает не только военную тематику (базука — бронебойное орудие, разработанное американцами в 1942 году). Так назывался музыкальный инструмент, на котором играл популярный в 30-х годах Боб Бёрнс. Жвачка обладала ярким легко узнаваемым вкусом. Со времени появления на рынке выпущено более 700 оригинальных комиксов с героем Bazooka Joe, которого иногда называют Гранатомётом Джо. Наибольшего тиража жвачки достигли в период с 1962-го по 1970 гг, и вкладыши тех лет часто встречаются не только у серьёзных коллекционеров, но и у любителей. До 1980 года герои комиксов практически не менялись. С 1983 года у Базуки Джо появляется новая команда. С 1986 по 1988 гг новые вкладыши не выпускаются. В 90-х годах компания Topps переиздаёт старые серии в новом виде. Примечательно, что Базука Джо стал одним из немногих героев, которые из вкладышей перекочевали в сувенирную продукцию: была налажена целая индустрия товаров с этим героем (кружки, футболки, брелоки и т.п.).[5]

Отто и Альвин

В конце 1980-х годов в Германии выпускается жевательная резинка с вкладышами по мотивам популярных комиксов художника Юргена Гюнтера. Серия насчитывала 50 вкладышей и выпускалась по лицензии компании Babaloo. Изначально художник в течение месяца создал 55 оригинальных сюжетов, из которых было выбрано 50. Набор имел широкую популярность среди коллекционеров. 18 сюжетов были перепечатаны на развороте журнала Frosi. 24 сюжета вошли в книгу Гюнтера «Отто и комната смеха Альвина».[6]

См. также

Источники информации

- ↑ Эрлихман В. Жевать всегда, жевать везде // Gala Биография. — М.: 2009. — № 5. — С. 71-80.

- ↑ История компании Kent

- ↑ Клим Е. // Огонёк. — М.: 24 июня 1996. — № 26.

- ↑ По материалам сайта www.moviecard.com

- ↑ По материалам сайта www.geocities.com

- ↑ По материалам немецкого сайта www.ddr-comics.de

Ссылки

Сайты коллекционеров вкладышей:

Wikimedia Foundation. 2010.

Авторская статья ««Мягкая сила» гоночных вкладышей» на сайте инженерной-технологической компании Механика

«Мягкая сила» … звучит парадоксально, не правда ли? Обычно мы воспринимаем нечто как сильное и мощное – если оно крепкое и грубое. Почему вкладыши двигателя, особенно высококачественные не могут просто быть сильными?

Разве быть «твердыми» – это недостаточно для их продолжительной и надежной работы в условиях гонок?

Ответ на этот вопрос мог бы быть «да» – но только при одном условии: если они способны работать как идеальная часть подшипника с гидродинамической смазкой.

К сожалению, так не бывает в настоящем мире гоночных двигателей.

«Гидродинамический» вкладыш

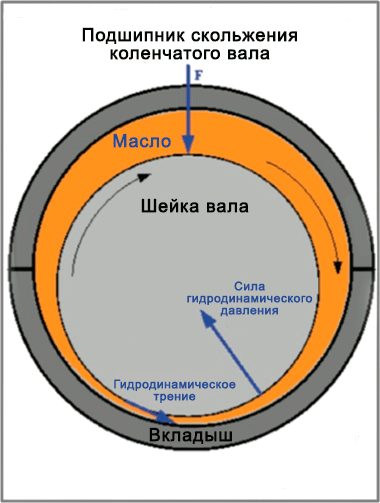

Вкладыш шейки коленчатого вала – это важнейший элемент подшипника скольжения, работающего с гидродинамической смазкой. Таким образом, поверхность вкладыша отделена от поверхности шейки масляным «клином».

Вращающаяся шейка вала всегда смещается под нагрузкой, при этом образуется клиновидный зазор между поверхностями вкладыша и шейки, заполненный моторным маслом. Этот масляный «клин» незаменим для нормальной работы гидродинамического подшипника.

Вращение шейки вызывает нагнетание масла, по направлению вращения, при этом в клиновидном зазоре создается избыточное давление. Эта сила, созданная давлением масла, противодействует внешней силе F. Поэтому пленка масла, разделяющая поверхности вкладышей и шейки, остается стабильной, и детали подшипника не контактируют между собой.

Толщина масляной пленки зависит от величины силы F, скорости вращения вала, вязкости масла, величины масляного зазора и геометрических параметров вкладыша (диаметр и длина).

Предполагается, что идеальный гидродинамический подшипник является абсолютно жестким, его ось параллельна оси шейки вала, сама шейка имеет форму идеального цилиндра, поверхности вкладыша и шейки идеально гладкие, масло – чистое и его достаточно для гидродинамической смазки.

Вкладыши из реального мира

К сожалению, вкладыши из реального мира отличаются от идеальных вкладышей. В двигателях внутреннего сгорания нагрузка на вкладыши меняется циклически, из-за переменного давления газов в цилиндрах и инерционных сил, развивающихся за счет ускорения деталей.

Переменные нагрузки на детали могут вызвать поломку вкладыша в результате усталости материала. Пленка масла предотвращает локальную перегрузку, распределяя приложенные силы по относительно большой площади.

Однако, если давление, переданное через масляный клин вкладышу, больше, чем усталостная прочность материала, на поверхности вкладыша образуются и быстро развиваются усталостные трещины.

Еще одна особенность состоит в том, что вкладыши не абсолютно жесткие.

Силы, воздействующие на подшипники скольжения, деформируют их корпуса. Мощные двигатели обычно работают на высоких оборотах, почему значительно растут силы инерции, вызванные ускорением и замедлением деталей двигателя (например – поршня в сборе с шатуном). Инерция «растягивает» (деформирует) шатун и его отверстия по вертикальной оси.

Отверстия в блоке цилиндров также могут изменить свою форму в результате высоких нагрузок на коренные подшипники. При таких условиях масляный «клин» может поменять свою форму со «сходящейся» на «расходящуюся», что ставит под угрозу условия смазки подшипника и может привести к непосредственному контакту поверхностей шейки и вкладышей.

Кроме того, вкладыши не всегда параллельны шейке, а отверстия коренных подшипников в блоке цилиндров могут быть несоосными. Несоосность (отклонение от концентричности) и непараллельность осей также вызывают прямой контакт между вкладышами и шейками.

Действительная форма шейки вала также может отличаться от формы идеального цилиндра.

Если диаметр шейки меняется в осевом направлении, то шейка может быть: конусной, бочкообразной или как «песочные часы» (вогнутой). Вариации диаметра шейки в радиальном направлении приводят к овальности или волнам вдоль окружности шейки (вибрация при шлифовании).

Шейки вала также могут менять свою форму в результате изгиба вала, вызванного перегрузкой двигателя или крутильными колебаниями. Подобные изменения формы шейки также меняет масляный зазор, разрушая масляную пленку, разделяющую поверхности вкладыша и шейки.

Поверхности вкладышей и шейки не являются идеально гладкими. Прямой контакт деталей может быть вызван также шероховатостью поверхности шейки. Качество поверхности шейки особенно важно для гоночных подшипников, которые могут работать с малой толщиной масляной пленки.

Масло, работающее в двигателе, всегда содержит примеси и загрязнения. Твердые частицы, попавшие в масло, могут застрять между трущимися поверхностями, вызывая сухое трение и ускоряя износ материала вкладышей. Масло, вытекая из вкладыша, сливается в поддон, а утечка компенсируется маслом, подаваемым масляным насосом.

Если утечка через зазоры близка к производительности насоса или превышает ее, количество масла становится недостаточным для образования стабильного «масляного клина». В результате смазка подшипника скольжения становится полусухим или сухим, характеризующимся контактом металлов между поверхностями вкладыша и шейки. Подобные условия называются масляным голоданием.

Таким образом, подшипники в реальном двигателе работают в смешанном режиме смазки, характеризующемся периодическим контактом между поверхностями трения.

В отличие от идеального гидродинамического режима, вкладыши, работающие в режиме смешанной смазки, должны иметь определенную комбинацию свойств материала, в том числе связанные с мягкостью.

Свойства материалов вкладышей

В гоночных двигателях вкладыши работают в условиях высоких переменных нагрузок, высоких оборотов, периодического контакта деталей подшипников и при наличии загрязнений, попавших в масло.

Вот основные свойства материалов для вкладышей двигателя:

-

Нагрузочная способность (усталостная прочность) – максимальное значение циклических напряжений, которому вкладыш может противостоять, не образуя усталостных трещин после множественного числа циклов нагружения.

-

Износостойкость – способность материала вкладыша сохранять форму в условиях смешанной смазки и при наличии посторонних частиц, занесенных маслом.

-

Совместимость (устойчивость к заклиниванию) – способность материала вкладыша сопротивляться физическому соединению («свариванию») с шейкой коленвала, когда она контактирует с поверхностью вкладыша.

-

Способность к местной деформации – способность материала вкладыша приспосабливаться к несовершенствам геометрии шейки, корпуса или самого же вкладыша.

-

Способность к поглощению – свойство материала вкладыша задерживать мелкие посторонние частицы, занесенные с маслом.

-

Сопротивление коррозии – способность материала вкладыша противостоять химическому разрушению со стороны масла или веществ, которые могут загрязнить масло.

-

Сопротивление кавитации – способность материала вкладыша противостоять ударным напряжениям, вызванным схлопывающимися кавитационными пузырьками, которые образуются в результате резких локальных изменений давления в циркулирующем масле.

Усталостная прочность, износостойкость и сопротивление кавитации характеризуют прочность и твердость материала.

Совместимость (устойчивость к заклиниванию), способность к местной деформации и способность к поглощению связаны с мягкостью материала. Вкладыши двигателя должны сочетать все эти противоречивые требования, в зависимости от условий работы. Это очень сложная задача, так как одни характеристики (прочность и жесткость) плохо сочетается с другими («мягкостью»).

Структуры материалов вкладыша

Нужные качества может быть достигнуты, если материал вкладыша имеет композитную структуру.

Вкладыши для подшипников скольжения двигателя обычно выполняют из стальной ленты, на которую нанесена относительно твердая основа (сплавы на основе меди или алюминия), в сочетании с твердой смазкой: либо тонкий верхний слой, либо мелких антифрикционных частиц, распределенных по всему материалу основы.

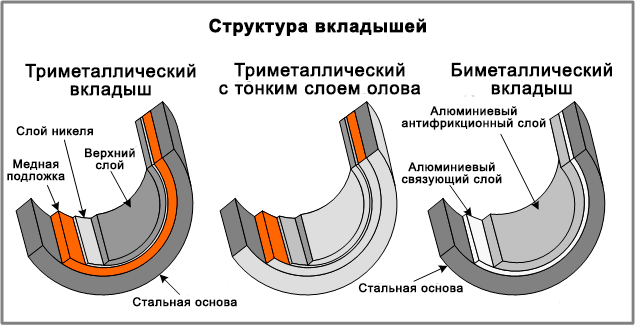

Вкладыши с тонким верхним антифрикционным слоем называются триметаллическими, а без верхнего слоя – биметаллическими.

Конструкция типичных триметаллических и биметаллических вкладышей показана на рисунке ниже.

Ниже показана микроструктура типичного триметаллического вкладыша.

Верхний слой дает вкладышу требуемую «мягкость». Мягкие свинцовистые сплавы, обычно используемые как верхний антифрикционный слой в гоночных вкладышах, имеют великолепные совместимость (устойчивость к заклиниванию), способность к местной деформации и способность к поглощению.

Прочность обеспечивается расположенным промежуточным слоем – из освинцованной бронзы. Свинец нужен, чтобы улучшить стойкость к заклиниванию.

Триметаллические вкладыши имеют ограничение по толщине верхнего слоя, которая всегда является результатом компромисса между требуемой нагрузочной способностью и антифрикционными свойствами вкладыша.

Если верхний слой частично стерся, это увеличивает опасность заклинивания между шейкой коленвала и вскрытой бронзой промежуточного слоя.

Биметаллические вкладыши не имеют верхнего слоя; поэтому они более терпимы к величине износа.

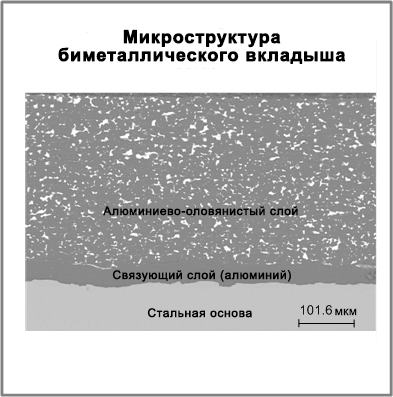

Следующий рисунок показывает типичную микроструктуру биметаллического вкладыша.

Слой алюминиевого сплава в биметаллическом вкладыше содержит микрочастицы олова, распределенные по всей алюминиевой матрице. Олово здесь служит твердой смазкой. Сами алюминиевые сплавы обычно мягче, чем бронза в триметаллических вкладышах. Поэтому они обеспечивают хорошее совместимость (устойчивость к заклиниванию), способность к местной деформации и способность к поглощению.

Толщина алюминиевого сплава в биметаллическом вкладыше составляет около 0,30 мм. В результате он может выдержать большую деформацию и несоосность, чем триметаллический гоночный вкладыш, толщина верхнего слоя которого всего лишь 0,013 мм.

pMax Black™: усиленный материал для триметаллического вкладыша

Триметаллические вкладыши с «мягким» свинцовым верхним слоем традиционно популярны в гоночных двигателях. Однако мощность подобных двигателей значительно увеличилась за последние годы. При этом также увеличились нагрузки на вкладыши.

Помимо большей нагрузки, появилась тенденция использовать моторные масла с пониженной вязкостью, чтобы уменьшить потери мощности на трение.

Таким образом, вкладыши в современном гоночном двигателе работают при более высоких нагрузках и уменьшенной минимальной толщине масляной пленки. Нагрузочная способность и износостойкость традиционных триметаллических материалов уже не отвечает современным требованиям.

Инженеры компании King Engine Bearings решили эту проблему с помощью усиленного триметаллического материала под названием pMax Black™.

Он был разработан специально для высокофорсированных гоночных двигателей. Эта технология делает возможным образование сверхтонкой «закаленной» пленки на поверхности верхнего слоя вкладыша.

Подобная пленка значительно сокращает износ верхнего слоя и эффективно препятствует образованию усталостных трещин на поверхности вкладыша.

Стендовые эксперименты показали, что усталостная прочность верхнего слоя pMax Black™ составляет около 700 атм., что на 17 % больше, чем прочность традиционных триметаллических вкладышей (590 атм).

В то же время, сохранены все свойства «мягкого» верхнего слоя: устойчивость к заклиниванию, способности к местной деформации и поглощению. Подобные вкладыши легко узнать по темному цвету рабочей поверхности.

Важно подчеркнуть, что верхний слой pMax Black™, с его упрочненным сверхтонким верхним слоем остается значительно мягче, чем сталь или чугун. Поэтому он не вызывает повреждений поверхности шейки в случае кратковременного контакта «металла-металл».

Биметаллические гоночные вкладыши HP

Большинство алюминиевых сплавов, используемых в биметаллических вкладышах, имеют допустимое давление не более 680 атм. Поэтому их нельзя использовать в двигателях, совмещающих высокую степень форсировки нагрузки и относительно большой ресурс.

Чтобы лучше соответствовать ситуациям, в которых характерные свойства биметаллических вкладышей проявляются оптимальным образом, King Engine Bearings разработал биметаллические гоночные вкладыши серии HP.

Подобные вкладыши HP лучше всего подходят для стритрейсинга, гонок дрегстеров и, даже, для гонок на кольцевых трассах средней протяженности.

Алюминиевый сплав во вкладышах HP обеспечивает сбалансированное сочетание хорошей нагрузочной способности с хорошими способностями к поглощению и к местной деформации, что важно для удержания посторонних частиц и компенсации прогибов коленвала.

Устойчивость сплава к заклиниванию также улучшена добавкой кремния в его состав.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Технология изготовления вкладышей

Вкладыши ДЗВ – надежность, долговечность, прочность

Вкладыш подшипника скольжения является критической деталью двигателя внутреннего сгорания т.е. функционирование двигателя напрямую связано с качеством вкладыша, а отказ в его работе неминуемо приводит к аварийной остановке и дорогостоящему ремонту.

Чаще всего преждевременный выход из строя подшипников скольжения связан с особенностями материалов, из которых он изготовлен. Вкладыши, произведенные разными компаниями-изготовителями, могут внешне выглядеть одинаковыми и иметь размеры, соответствующие чертежу. Однако уровень надежности их работы в двигателе в значительной мере зависит от типа и параметров микроструктуры материалов, из которых они изготовлены.

С середины 70-х годов прошлого века, т.е. в течение почти сорока лет Димитровградский завод производит вкладыши подшипников скольжения для тяжелонагруженных двигателей внутреннего сгорания.

За это время за продукцией завода закрепилась прочная репутация высокого качества и надежности. Такой результат стал возможен только благодаря сочетанию совершенной сиcтемы обеспечения качества с высоким технологическим уровнем производства.

Триметаллические вкладыши ДЗВ производятся по технологии, используемой только ведущими мировыми производителями подшипников скольжения. Ни один другой завод на территории СНГ не обладает подобной технологией.

В чем же преимущество технологии ДЗВ перед другими известными технологиями?

Прежде всего в процессах производства материалов, формирующих триметаллическую структуры вкладыша.

Для того, чтобы разобраться в этих преимуществах, необходимо понять, каковы основные характеристики материала вкладыша, необходимые для его надежной работы.

1.Характеристики материалов подшипников скольжения

Преимущества и недостатки различных подшипниковых материалов проявляются в их влиянии на основные эксплуатационные свойства вкладышей:

- Усталостная прочность — максимальная величина циклической нагрузки, при которой вкладыш может работать неограниченное время без образования трещин усталостного разрушения.

В двигателях внутреннего сгорания энергия горящего топлива превращается в возвратно-поступательное движение поршня, который посредством шатуна вращает коленчатый вал. Работа двигателя происходит циклически: впуск-сжатие-рабочий ход-выпуск. За один цикл (два полных оборота вала ) давление в цилиндре повышается до пикового значения в начальный период рабочего хода и затем падает до уровня, близкого к атмосферному при выпуске.

В соответствии с изменениями давления меняется и нагрузка на подшипники, передаваемая шатуном. Таким образом, материал вкладыша функционирует в условиях циклического (переменного) нагружения.

Известно, что металлы в условиях переменной нагрузки разрушаются при напряжениях, существенно меньших их статического предела прочности. Это явление называется усталостью материала.

Усталостное разрушение рабочего слоя вкладыша – одна из основных причин отказа подшипников. Микроструктура материала, наличие дефектов (пор, микро-трещин) и внутренних напряжения решающим образом влияют на величину его усталостной прочности.

- Износостойкость – способность материала подшипника сопротивляться износу т.е.изменению размеров, формы и массы вследствие трения.

В двигателях внутреннего сгорания подшипники скольжения работают преимущественно в гидродинамическом режиме, при котором поверхности вкладыша и шейки вала разделены масляной пленкой. Масляный слой предотвращает прямой металлический контакт и также способствует более равномерному распределению нагрузки по рабочей поверхность вкладыша.

Однако полностью избежать металлического контакта невозможно. Особенно это касается тяжело нагруженных двигателей, в которых толщина масляной пленки может быть меньше уровня шероховатости трущихся поверхностей. Другой причиной прямого контакта может стать непараллельность поверхностей, вызванная дефектами шлифовки вала или несоосностью.

Износ рабочей поверхности вкладыша может быть также результатом абразивного воздействия чужеродных частиц в масле.

- Анти-фрикционные свойства характеризуют способность материала снижать эффект трения с валом: уменьшать коэффициент трения, сопротивляться схватыванию с материалом вала (задиру), быстро прирабатываться и быть способным поглощать чужеродные включения, находящиеся в масле.

Свинец, будучи очень мягким и пластичным металлом, наилучшим образом сочетает все анти-фрикционные свойства. Именно поэтому анти-фрикционные покрытия три-металлических вкладышей делаются из свинцовистых сплавов.

Итак, материалы вкладыша подшипника скольжения должны обладать высокой усталостной прочностью и износостойкостью. В то же время его поверхность должна быть мягкой для обеспечения необходимого уровня анти-фрикционных свойств.

2.Триметаллический вкладыш

Наилучшим сочетанием всех требуемых характеристик подшипникового материала обладает триметаллический вкладыш на основе свинцовистой бронзы.

Конструкция триметаллического вкладыша представлена на рис.1.

Рис.1 Триметаллический вкладыш

- Стальное основание обеспечивает жесткость, натяг и плотное прилегание вкладыша к поверхности постели, сохраняющиеся при повышенных температурах и под воздействием радиальных и тангенциальных сил.

- Промежуточный слой служит подложкой для анти-фрикционного покрытия. Промежуточный слой, как правило, изготавливается из свинцовистой бронзы и должен обладать анти-фрикционными свойствами, необходимыми для предотвращения задира в местах локального износа анти-фрикционного покрытия. В то же время промежуточный слой должен быть достаточно прочным, чтобы выдерживать циклические нагрузки без риска образования усталостных трещин. Свинец, благодаря своим высоким анти-фрикционным свойствам, является неотъемлемым компонентом бронз, используемых для формирования промежуточного слоя. Содержание свинца в бронзе может доходить до 25%.

- Никелевый подслой толщиной 1-2 микрона наносится на поверхность промежуточного слоя непосредственно перед нанесением анти-фрикционного покрытия. Подслой никеля служит барьером, предотвращающим диффузию олова из материала покрытия в бронзу промежуточного слоя. В отсутствии никелевого диффузионного барьера содержание олова в свинцовистом сплаве покрытия постепенно уменьшится, что может привести к снижению его коррозионной стойкости. Кроме того, никелевый подслой предотвращает образование хрупкого интерметаллического слоя соединения олова и меди на поверхности бронзы.

- Анти-фрикционное покрытие обеспечивает анти-фрикционные свойства: низкий коэффициент трения, задиростойкость, прирабатываемость и способность поглощать твердые включения в масле. Как правило анти-фрикционные покрытия производятся из свинцовистого сплава, легированного оловом и медью. Олово защищает свинцовистый сплав от коррозии в окисленном масле. Медь повышает прочность и износостойкость покрытия.

Только сбалансированность свойств, состава и толщин слоев триметаллического вкладыша гарантирует высокий уровень его эксплуатационных свойств.

- 3.Технология производства литой сталебронзовой ленты на ДЗВ

Характеристики и особенности сталебронзовой ленты в решающей мере определяют прочность и анти-фрикционные свойства вкладышей, из нее изготовленных.

В ДЗВ сталебронзовая лента производится по технологии непрерывного литья, схематично изображенной на рис.2.

Рис.2 Схема процесса производства литой сталебронзовой ленты (ДЗВ)

В этом процессе стальная полоса вначале обезжиривается и зачищается абразивной лентой. После зачистки полоса подогревается в востановительной атмосфере и входит в зону литья, где бронзовый расплав через специальный питатель поступает на зачищенную поверхность стали. В зоне охлаждения тепло расплава отводится вертикально вниз через стальную полосу.

Направление теплоотвода и его интенсивность исключительно важны для формирования требуемой столбчатой структуры бронзы с кристаллитами перпендикулярными поверхности раздела сталь-бронза.

Фотография типичной микроструктуры литой сталебронзовой ленты ДЗВ представлена на рис.3.

Рис.3 Микроструктура литой сталебронзовой ленты

(сканирующий электронный микроскоп)

На фото отчетливо видна вертикальная направленность (столбчатость) структуры бронзы, представляющей собой дендритные кристаллиты, между ветвями которых находятся включения свинца.

Поверхность раздела сталь-бронза не имеет дефектов и не содержит свинцовых включений, что гарантирует прочную адгезию слоев стали и бронзы.

Функциональные характеристики литой структуры:

- Столбчатые кристаллиты меди обеспечивают усталостную прочность — сопротивляемость бронзового слоя циклическим нагрузкам, направленным перпендикулярно поверхности вкладыша.

- Свинец, заполняющий пространство между ветвями дендритов, придает бронзе анти-фрикционные свойства, “смазывая” её поверхность при прямом трении с поверхностью вала.

- Прочная адгезия со сталью, сформировавшаяся при температуре литья (выше 1000 °С) предотвращает отслоение бронзового слоя при высоких нагрузках на вкладыш во время его эксплуатации.

Таким образом, структура сталебронзового материала, произведенного по литейной технологии, гарантирует максимально высокую прочность в сочетании с хорошими антифрикционными свойствами.

Кроме ДЗВ, единственного на территории СНГ, только еще четыре ведущих мировых производителей вкладышей подшипников скольжения обладают подобной

Остальные компании используют для получения сталебронзовой ленты альтернативные методы, прежде всего — порошковую технологию.

- 4.Альтернативные процессы производства сталебронзовой ленты и их недостатки

- Производство сталебронзовой ленты методом спекания

Наиболее распространенной альтернативой литейной технологии является процесс производства сталебронзовой ленты методом порошковой металлургии (спекания).

Этот процесс популярен среди компаний, производящих вкладыши для средненагруженных двигателей.

В процессе производства спеченной бронзы на предварительно обезжиренную и зачищенную поверхность стали насыпается порошок бронзы, после чего лента входит в длинную муфельную печь спекания. В печи создается восстановительная атмосфера, способствующая разложению окисной пленки, покрывающей поверхность частиц порошка.

По выходе из печи лента со спеченной пористой бронзой подвергается компактизации на прокатном стане, после чего процесс спекания и прокатки повторяется.

Как видно на фото (рис.4) микроструктура спеченной бронзы состоит из округлых кристаллитов меди, окруженных свинцом.

Рис.4 Микроструктура спеченной сталебронзовой ленты

(сканирующий электронный микроскоп)

В отличии от литой столбчатой структуры спеченная бронза в меньшей степени способна сопротивляться нагрузкам. Кроме того, спеченная бронза часто содержит незакрытые поры, дополнительно снижающие ее усталостную прочность.

По данным английской фирмы Glacier усталостная прочность спеченной бронзы на 20% ниже, чем у литой. Именно поэтому вкладыши, предназначенные для эксплуатации при экстремально высоких нагрузках (например в дизельных двигателях с непосредственным впрыском топлива), всеми ведущими компаниями в мире изготавливаются только из литой сталебронзовой ленты.

- Производство сталебронзовой ленты методом плакирования

Еще одной альтернативной технологией является процесс получения сталебронзовой ленты методом холодной прокатки (плакирования).

Этот процесс заключается в совместной прокатке двух обезжиренных и зачищенных лент стали и бронзы с обжатием около 60%. Бронзовая лента предварительно плакируется с обеих сторон медной фольгой для обеспечения адгезии со сталью.

После совместной прокатки сталебронзовая лента отжигается в печи в восстановительной атмосфере для снятия внутренних напряжений.

После отжига лента прокатывается на окончательный размер.

На приведенной ниже фотографии представлена микроструктура ленты, полученной методом холодной прокатки.

Рис.5 Микроструктура плакированной сталебронзовой ленты

(сканирующий электронный микроскоп)

Совершенно очевидны два недостатка представленной микроструктуры: дефекты в виде пор в слое медной фольги и очень низкое содержание свинца в бронзе.

Поры несомненно снижают надежность и усталостную прочность вкладышей, изготовленных из такой ленты.

Что касается содержания свинца в бронзе, то оно составляет всего 2.5%, что примерно в 10 раз ниже концентрации, необходимой для надежного функционирования триметаллических вкладышей. Анти-фрикционные свойства такой бронзы очень низки, и при возникновении металлического контакта с материалом вала создаются условия для задира и схватывания.

- 5.Покрытия триметаллического вкладыша ДЗВ

Основная функция покрытия триметаллического вкладыша заключается в обеспечении антифрикционных свойств в условиях прямого металлического контакта с поверхностью вала.

Покрытие играет роль твердой смазки, снижающей коэффициент трения, обеспечивающей прирабатываемость вкладыша, предотвращающей задир и абсорбирующей чужеродные частицы, циркулирующие с маслом. В этом смысле, чем мягче покрытие, тем в лучшей мере оно выполняет эти функции.

- Гальваническое покрытие из свинцовистого сплава

С точки зрения анти-фрикционных свойств из всех металлов свинец как нельзя лучше подходит в качестве материала покрытия. Однако нельзя забывать, что покрытие должно противостоять ударным нагрузкам и износу, т.е. быть достаточно прочным.

Для повышения твердости и усталостной прочности свинец легируется медью в небольших концентрациях. Покрытие вкладышей ДЗВ содержит 2-3% меди. Другая легирующая добавка — олово (8-12%), подавляюшее коррозию свинцовистого сплава в окисленном масле.

Помимо химического состава, очень важным параметром покрытия является его толщина. С одной стороны, толстое покрытие в большей степени обеспечивает анти-фрикционные свойства. Однако повышение толщины покрытия отрицательно сказывается на величине его усталостной прочности. Оптимальное значение толщины зависит от минимально допустимой величины ударной прочности и уровня анти-фрикционных свойств, требуемых для конкретного вкладыша.

На приведенной ниже диаграмме показано, каким образом определяется оптимальная толщина покрытия для вкладышей ДЗВ, предназначенных для эксплуатации в тяжелонагруженных двигателях КАМАЗ.

Рис.6 Оптимизация толщины гальванического покрытия

Как видно из графика, с ростом толщины покрытия его усталостная прочность падает, а анти-фрикционные свойства улучшаются. Наилучшее сочетание эксплуатационных свойств вкладыша для данного типа двигателей достигается при толщине покрытия 22 мкм. Несоответствие толщины покрытия оптимальной величине снижает надежность и долговечность вкладыша и двигателя вцелом. Слишком тонкое покрытие приводит к преждевременному износу и возможному задиру. Покрытия с толщиной, превышающей оптимальное значение, склонно к разрушению в результате усталости.

Как анти-фрикционное покрытие, так и никелевый подслой наносятся на поверхность вкладышей ДЗВ гальваническим методом на высокопроизводительных автоматических линиях электролитических покрытий.

Таким образом, химический состав и толщина гальванического свинцовистого покрытия вкладышей ДЗВ тщательно сбалансированы, что обеспечивает оптимальное сочетание прочности, износостойкости и анти-фрикционных свойств.

- Покрытие ПВД из сплава алюминий-олово

Последние инженерные разработки в области конструирования двигателей внутреннего сгорания выдвигают новые требования к подшипниковым материалам.

В первую очередь это касается повышения уровня необходимой усталостной прочности.

В современных дизельных двигателях с турбонаддувом и системой топливоподачи типа «Common Rail давление в цилиндрах превышает 200 атм. Соответственно велика и нагрузка на вкладыши, как шатунные, так и коренные. Давление на верхние шатунные и иногда на нижние коренные вкладыши в таких двигателях превышает предел усталостной прочности относительно мягкого покрытия из свинцовистого сплава, составляющий около 60 МПа.

Для двигателей такого типа необходимы вкладыши, имеющие значительно более прочное покрытие с пределом усталостной прочности порядка 120 МПа.

Для создания покрытий такого уровня прочности используется метод напыления из газовой фазы (ПВД). Покрытие ПВД (на западе используется термин sputter/спаттер) наносится отдельными атомами или небольшими кластерами атомов, выбиваемыми положительными ионами аргонной плазмы из материала катода (мишени) в пространстве вакуумной камеры.

Вкладыши с покрытием ПВД изготавливаются только из литой сталебронзовой ленты, поскольку только ее структура обеспечивает необходимый уровень усталостной прочности.

Вначале наносится подслой (диффузионный барьер) из сплава никель-хром, после чего наносится само покрытие, представляющее собой сплав алюминий-олово.

Метод нанесения покрытия позволяет сформировать сплав твердостью порядка 100 НV, что почти на порядок выше твердости гальванического свинцовистого покрытия. Покрытие ПВД содержит 20% олова для придания сплаву анти-фрикционных свойств.

Фрагмент микроструктуры три-металлического вкладыша ДЗВ с покрытием ПВД представлен на рис.7.

Рис.7 Покрытие ПВД на вкладыше ДЗВ

(сканирующий электронный микроскоп)

Микроструктуру покрытия отличает мелкодисперсность, химическая однородность, бездефектность и плотное прилегание к поверхности литой бронзы вкладыша ДЗВ.

Вкладыши ДЗВ на основе литой сталебронзовой ленты с особо прочным покрытием ПВД из сплава алюминий-олово имеют уровень усталостной прочности, необходимый для надежной работы в экстремально нагруженных дизельных двигателях с турбонаддувом и системой топливоподачи типа «Common Rail.

- 6.Заключение

- Материалы вкладыша подшипника скольжения должны обладать высокой усталостной прочностью и износостойкостью. В то же время его поверхность должна быть мягкой для обеспечения необходимого уровня анти-фрикционных свойств.

- Структура сталебронзового материала, произведенного по литейной технологии ДЗВ, в отличие от альтернативных технологий (спекания и плакирования), гарантирует максимально высокую прочность в сочетании с хорошими антифрикционными свойствами.

- Химический состав и толщина гальванического свинцовистого покрытия вкладышей ДЗВ тщательно сбалансированы, что обеспечивает оптимальное сочетание прочности, износостойкости и анти-фрикционных свойств.

- Вкладыши ДЗВ с покрытием ПВД имеют уровень усталостной прочности, необходимый для надежной работы в экстремально нагруженных дизельных двигателях с турбонаддувом и непосредственным впрыском топлива.

- Производства триметаллических вкладышей ДЗВ находится на технологическом уровне ведущих мировых производителей подшипников скольжения. Ни один другой завод на территории СНГ не обладает подобной технологией.