Сварка кузова автомобиля полуавтоматом своими руками: технология и рекомендации

Подержанные машины при неправильном уходе покрываются коррозией. Иногда, если вовремя не устранить эту проблему, требуется полная замена отдельных частей кузова. При этом без сварочных работ не обойтись. А сварка кузова автомобиля своими руками требует навыков и хотя бы небольшого опыта.

Для сварных работ с автомобильным кузовом наиболее приемлемым вариантом является использование полуавтоматического сварочного аппарата. Это позволяет работать с любой толщиной материала: от 0,7 до 4 мм. В этот интервал укладываются как, например, более тонкие крылья, так и мощные лонжероны.

Способы соединения элементов при автомобильной сварке

Разные узлы и варианты ремонта машины с использованием сварочных работ предполагают отличающийся подход для сопряжения новых вставок со старым кузовом. Рассмотрим три основных способа установки металлических латок.

Стыковое сопряжение

Сварка кузова автомобиля полуавтоматом чаще всего проводится с помощью стыкового соединения. Таким способом не создаются дополнительные ненужные утолщения на корпусе.

Типы соединений

Перед работой с латкой можно снять фаски со сторон, которые планируется приваривать.

Если толщина листа до 2 мм, то можно обойтись без фасок. Такой способ сопряжения требует более кропотливой подгонки ввариваемой детали и подготовленного участка корпуса авто. Зазоры необходимо свести к минимуму, а в идеале нужно обойтись без них. Способ применяется обычно для лицевых наружных элементов.

При выполнении этой операции сварщик должен иметь достаточно высокую квалификацию.

Стыковая сварка

Работа проводится с применением сплошного точечного шва. Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Соединение внахлест

Такое соединение наиболее простое и поэтому получило большое распространение среди автомобильных сварщиков. Так, один из кусков металла накладывается на другой, при этом полностью перекрывается отверстие, которое надо залатать.

Нахлест при сварке

Метод подходит для сварки силовых конструкций: порогов, лонжеронов и т.д.

Сварные электрозаклепки

Такой способ является скорее разновидностью нахлестного соединения. При этом он схож с точечной сваркой. Его активно используют в автомобильной сварке. Например, он применяется для установки новых крыльев, усилительных накладок на каркас кузова.

Типы сварных швов

Не смотря на способы сопряжений, в каждом случае технология сварки полуавтоматом предполагает использование различных типов швов. Есть три популярных варианта швов:

- сплошной;

- точечный;

- сплошной прерывистый.

Типы швов

Каждый из них может накладываться в любом из способов сопряжений, как при нахлестах, так и при стыковых соединениях.

Сплошной прерывистый

Такой шов представляет собой периодическое чередование сплошных участков и незалитых металлом разрывов. Интервалы свободные от заливки исполнитель подбирает самостоятельно. Это делается для того, чтобы не «потянуло» металл ввариваемого элемента или каркасную конструкцию на автомобиле.

В этом случае уменьшается перегрев листов, что способствует незменению прочностных физических свойств стального сплава, из которого выполнены сочетаемые части.

Сплошной

Может иметь вид непрерывного «залития» расплавленным металлом, а также выглядеть как большое количество точечных сварок, расположенных очень близко друг к другу. Такой способ практически не имеет применения в автомобильной конструкции. Хотя он может использоваться практически с любой толщиной металла.

Использование такого шва уменьшает «эластичность» всей конструкции. Также могут возникнуть усталостные трещины во время эксплуатации машины.

Точечный

Название говорит само за себя. Сварка полуавтоматом и присоединение листов метала проводится с помощью сварных точек, которые распределяются вдоль линии сопряжения через заданный интервал. Расстояние между такими точками задается из технологической необходимости и может быть от нескольких сантиметров до нескольких миллиметров.

Расположение шва

Проведение работ может происходить в разных плоскостях:

- горизонтально «сварка сверху»;

- горизонтально «сварка снизу»;

- вертикальный шов.

Наиболее удобным является вариант со сваркой «сверху». При таком положении шов заливается полностью, заполняя все пустоты и щели. Менее удобный вариант вертикальных работ. В этом случае необходимо следить за тем, чтобы металл не стекал по шву.

Самый трудный способ сварки предполагает «работу снизу».

При таком положении шов получается под сопрягающимися элементами и постоянно стремится вытечь вниз. Поэтому нужно иметь навык работы в таком положении, чтобы не ухудшить качество сварки.

Подготовка материала к сварке

До начала любых сварных работ, понадобится приготовить поверхности. Для этого проводится чистка от всех видов загрязнений:

- коррозионные следы;

- слои краски и грунтовки, включая транспортировочные;

- консервационные и защитные слои покрытий;

- все виды смазочных веществ.

Наличие таких веществ может снизить качество накладываемого шва или полностью препятствовать прохождению тока по цепи.

Также происходят другие негативные последствия:

- газ, который образуется при выжигании горючих остатков, может создать пористую некачественную структуру шва;

- такие газы могут «выдувать» металл из точки сварки, при этом получается дыра, а расплавленный металл, разбрызгиваясь, может привести к ожогам;

- загрязнения выделяют большое количество дыма, что может привести к отравлениям продуктами горения или стать причиной пожара.

Поверхности должны плотно прилегать между собой.

Безопасность при работе

Для этого используются различные зажимы и фиксаторы. Также допускается временные крепления болтами или саморезами.

Регулировка сварного тока

Для начинающих сварщиков, которые не работали с тонкими листами меньше 1 мм, желательно потренироваться не на рабочих поверхностях автомобиля, а провести экспериментальную сварку ненужных тонких кусков.

Нужно придерживаться техники безопасности при сварочных работах на автомобиле:

- в качестве экспериментальных листов не нужно брать оцинкованные экземпляры, так как пары получатся ядовитыми;

- нельзя вести работы на сильном сквозняке или ветру, так как из-за этого выдувается газ из сварочной зоны, что снизит качество работ или полностью сделает их невыполнимыми.

Величина сварочного тока находится в прямой зависимости от толщины металла. Для листов небольшой толщины понадобится установить ток в диапазоне 40-60 А.

Большинство регуляторов силы тока на полуавтоматах имеет не абсолютную градуировку, а относительную. Поэтому точный показатель тока необходимо будет проверить по инструкции.

Правильность выбранного тока покажет качество сварного шва. Разное напряжение в электрической сети влияет на выходные параметры устройства. Поэтому настройка аппарата проводится в большей степени путем экспериментального подбора положений регулировочных ручек.

Настройка регуляторов

Примером может послужить полуавтоматический аппарат Helvi Panther 132. На нем установлены три регулятора, влияющие на параметр тока. Два тумблера имеют лишь по два положения: «1» и «2» на первом, «мин» и «макс» на втором. Третий плавно регулирует подачу проволоки. И скорость, при которой подается проволока, зависит от величины тока. Это значит, что аппарат самостоятельно регулирует ток в зависимости от подачи проволоки.

Сварочный полуавтомат

В качестве примера можно дать настройки этого полуавтомата для разных толщин свариваемого металла. Тонкий лист хорошо «варился» на установках: «1», «макс», а плавная регулировка была на «7». Толстые листы лучше пробовать на установке: «2», «макс», «8».

При работе с полуавтоматом могут быть различные результаты сварки. В зависимости от силы тока можно получить такие итоги:

Результат сварки с разным током

Первый случай

Ток слишком мал, поэтому не происходит растекания металла по поверхности, а также деталь не прогревается, что ухудшает сопряжение. Получается отсутствие «провара». Понадобится увеличить ток.

Второй случай

Ток правильно отрегулирован, металл достаточно расплывается и заметен прогрев свариваемой детали. С обратной стороны листа заметна небольшая металлическая капля.

Третий случай

Четвертый случай

Существенное превышение допустимого тока до такой степени, что образуются сквозные прожоги. Требуется значительное снижение силы тока до появления небольшой капли без прожигания.

Возможные проблемы при эксплуатации сварочного полуавтомата

Не все работы проводятся в штатном режиме. Из-за ошибок в эксплуатации или неисправного оборудования могут возникать нештатные ситуации.

Неправильный выбор величины тока

Когда установлен слишком большой ток, то в металле образуются прожоги. Также может образоваться капля из расплавленной проволоки, которая выступает из медного наконечника. Если такая ситуация произошла, то дополнительная подача проволоки может привести к обрыву при выходе ее из подающего устройства.

Некачественная регулировка прижима в подающем механизме

Если блокируется проход проволоки через медный наконечник, то происходит ее поломка в подающем механизме. Это свидетельствует о слишком большом прижимном усилии. При правильной регулировке проволока проскальзывает, а не ломается. Это событие свидетельствует об обратном – прижимное усилие недостаточно фиксирует проволоку.

В таком случае может происходить «прихват» в наконечнике, и не иметь отношение к величине установленного тока.

Такие же результаты бывают при слишком медленной подаче проволоки.

Небольшой расход газа

В такой ситуации необходимо правильно отрегулировать на редукторе. Можно ориентироваться на примерный расход 8-10 литров в минуту при диаметре проволоки 0,8 мм. Хотя в инструкции по эксплуатации полуавтоматов предлагают ставить до 3 литров, но на практике этого недостаточно.

Интересное по теме:

загрузка…

Вконтакте

Одноклассники

Google+

Сварка кузова автомобиля своими руками

Всем хорошо известно — кузов главный элемент каждого автомобиля, требующий тщательного специального ухода, своевременной диагностики и ремонта. Сварка один из его видов. Многие автолюбители делают такой ремонт в своем гараже самостоятельно. Сварка кузова автомобиля своими руками возможна при наличии специального оборудования.

Сварочный аппарат для ремонта

Углекислотный сварочный аппарат

Неискушенный автолюбитель, который ни разу не сталкивался со сварочными работами, может предположить, что для сварки кузова авто подойдет простой сварочный аппарат, работающий на переменном токе. Это не так. Таким аппаратом нельзя добиться качественного шва на автомобильном кузове. Весьма проблематично подобраться к некоторым его местам с электродом. Сварочным аппаратом переменного тока хорошо приваривать железо толщиной больше 6 мм.

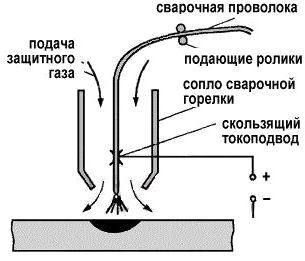

Толщина металла кузова автомобиля 0,8-1 мм, чтобы качественно производить на нем сварочные работы, а не прожигать насквозь, вам понадобится углекислотный автомат. Научиться работать со сварочным аппаратом переменного тока, гораздо сложнее, чем варить при помощи углекислотного полуавтомата. Сварка на нем производится проволокой, которая автоматически подается в зону сварки, или вольфрамовым электродом, в отличие от проволоки, он не плавится в среде защитного газа.

Вольфрамовый электрод

Углекислотный полуавтомат — самый популярный сварочный аппарат, который применяют в автосервисах и гаражах при ремонте кузовов автомобилей самостоятельно. На полуавтомате можно производить сварочные работы на стальном листе толщиной от 0,8 до 6 мм. Шов сварки получается эстетичным и качественным. Стоит отметить, что напряжение металла в зоне, расположенной около шва, исключается.

Если углекислый газ в полуавтомате заменить на аргон, то появится возможность производить сварочные работы с цветными металлами.

Углекислотный полуавтомат — самый подходящий сварочный аппарат для кузовных работ своими руками.

Готовим кузовной металл

Сварка прерывистым швом

Ремонт кузова, как и любую работу, начинают с подготовки. Проблемные места кузова и детали, на которых будете производить сварочные работы, тщательно очищаете от грязи, ржавчины, краски, масла и других загрязнений.

Достоинства полуавтоматической сварки заключаются в автоматической подаче плавящейся проволоки, которая служит электродом высокой скорости сваривания тонких металлических листов. Сварной шов, полученный после сварки углекислотным полуавтоматом, отличается повышенным внешним и механическим качеством. При выполнении работ снижается деформация металла и расход материалов.

Прерывистый шов

Сварка кузова автомобиля своими руками может выполняться сплошным и прерывистым швом. Это зависит от доступности деталей, их конструктивного назначения в кузове, толщины.

Прерывистый шов на тонколистовом металле можете применять, если между соединяемыми элементами существует большой зазор. Это предотвращает детали от прожога. Детали, соединенные встык, провариваете сплошным швом.

Для уменьшения передачи тепла металлическим листам кузова ток и сварочную проволоку подавайте периодически. Время работы сварки и паузы зависит от толщины деталей и величины зазора между свариваемыми элементами. Сварочная ванна охлаждается за время перерыва, тем самым устраняется возможность прожога деталей.

Как варить

Перед началом сварочных работ надо проверить электрическую сеть в гараже. Вы должны быть уверенными, что она выдержит нагрузку углекислотного сварочного полуавтомата. Если все в порядке, вы можете начинать подготовку к сварочным работам.

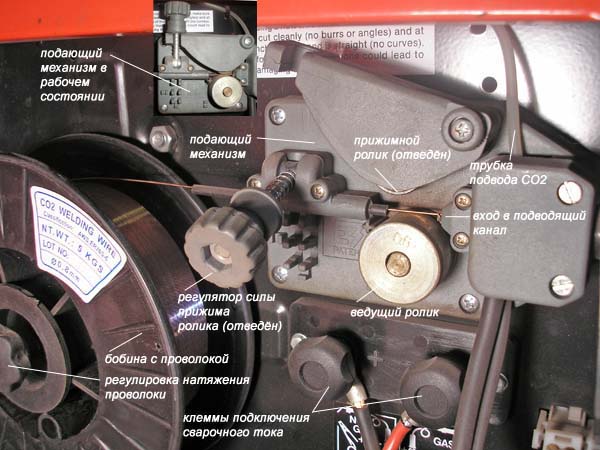

Произведите зарядку полуавтомата сварочной проволокой. Со сварочной горелки снимаете газовое сопло, ключом отвинчиваете ее медный наконечник, устанавливаете нужную полярность тока, для этого отведите в сторону прижимной ролик со сварочной проволокой.

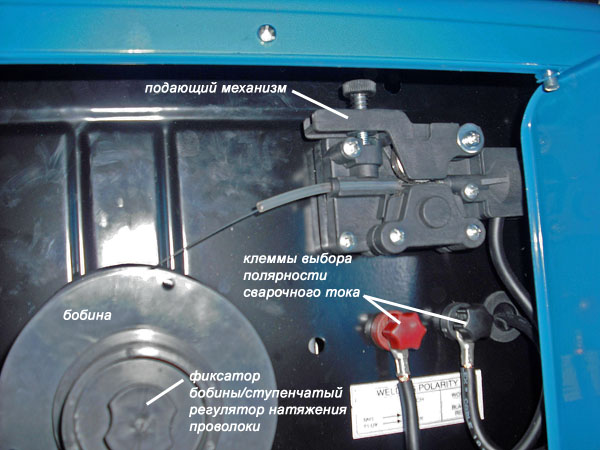

Если вы проводите сварочные работы с помощью флюсовой проволоки, минус устанавливаете на горелке, а на зажиме плюс. При использовании простой проволоки полярность устанавливается наоборот. Плюс будет на горелке, а минус установите на зажиме.

Зачистка кузова

Заводите 10-20 см проволоки в подающий канал и устанавливаете прижимной ролик на место, старайтесь, чтобы проволока при выполнении этих манипуляций, не осыпалась. Проволока должна находиться в ложбинке на ведущем ролике.

Выполнив все эти подготовительные действия, подключаете углекислотный полуавтомат к сети, нажмите клавишу. Она расположена на ручке горелки. Первой включится подача газа, а затем тока и сварочной проволоки. Подберите требуемый медный наконечник, наденьте его на проволоку, установите газовое сопло.

При кузовных сварочных работах проваривают все его части, исключение — передняя часть, так как выпадающая на нее нагрузка минимальна. Пол кузова провариваете с обеих сторон, затем швы обрабатываете специальным грунтом. Капот и крылья не проваривают.

Имея углекислотный аппарат и желание провести сварные работы на своем автомобиле, смело приступайте к ним, старайтесь использовать советы, которые узнали в статье.

ремонт кузова с помощью сварки (видео)

Одним из наиболее распространенных типов работ по ремонту кузова является сварка кузова автомобиля своими руками. Порой автомашине могут потребоваться и другие работы с применением сварочного аппарата: сварка дверных петель или сварка радиаторов например.

Места сварки кузова автомобиля.

Как ремонтировать кузов автомашины?

Кузов автомашины можно охарактеризовать как ее главную составляющую часть, которая требует как можно более внимательного отношения к себе. Ему необходим регулярный своевременный уход, качественный ремонт, следует как можно чаще осуществлять проверку его состояния.

Провести сварку автомобильного кузова самостоятельно вполне возможно. Работы надо производить в условиях гаража, а исполнитель должен обладать хотя бы минимальными навыками сварочных работ. Выполнение таких задач своими руками позволит вам избежать значительных трат, которые непременно будут, если сдавать машину на СТО. Расценки на выполнение данных работ достаточно высоки.

Читайте также:

Как правильно использовать кислородные баллоны.

Способ изготовления лазерного резака.

О регуляторе тока читайте здесь.

Чтобы вручную выполнить сварку кузова автомашины, лучшим методом признано использование полуавтомата углекислотного. Аппарат осуществляет задачу при помощи проволоки.

Схема устройства сварочного полуавтомата.

В других случаях могут также применять аппарат для сварки с электродом. Но при выборе метода не следует забывать, что работать предстоит с кузовным металлом, у которого толщина 0,8-1 мм. Если вам не хочется, чтобы отверстий в металле получилось больше, чем надо, лучше выбирать вариант номер один.

Углекислотный полуавтомат предусматривает автоматическую подачу проволоки в зону сварки. Этот сварочный аппарат чаще всего используют и работники СТО, и те, кто предпочитает самостоятельно выполнять работы по ремонту кузова. Этот сварочный аппарат не только вполне доступен, но и универсален, что выгодно отличает его от прочих устройств, которые используют для кузовного ремонта. С его помощью можно сваривать листы стали с толщиной 0,8-6 мм. Надо понимать, что углекислотный автомат способен выступить в качестве замены устройства с электродами, а вот поменять наоборот их не получится. Да и сварка по качеству будет сильно отличаться, особенно если работать надо с грубым железом.

При необходимости можно освоить метод сварки с применением неплавящихся электродов. Но процесс этот получается непростым и довольно долгим, а с использованием полуавтомата сварка для авто будет удобнее и быстрее. Здесь не понадобится обладать хорошим навыком зажигания и удерживания в процессе работы дуги. Этот вид исполнения задач требует гораздо большей сноровки, а поскольку данная автомобильная сварка предполагает работу с кузовным металлом, такой выбор нельзя назвать самым удобным. Но есть и неоспоримое достоинство – это отличное качество сварки.

Используя инертный газ (аргон) вместо углекислого, можно осуществлять сваривание цветных металлов: алюминия, латуни, нержавеющей стали, прочих сплавов. При этом надо применять специальную проволоку из нержавейки или алюминия.

Можно сделать вывод, что для кузовных работ, выполняемых собственноручно, наилучший выход – сварка электрическая с использованием полуавтоматического устройства.

Вернуться к оглавлению

Как осуществляется рабочий процесс?

Схема сварки крыши кузова.

Поскольку кузовные работы не относятся к категории простых, требуют навыков и умения сконцентрироваться на процессе, необходимо как следует подготовиться к ним.

Перед тем как подключить аппарат к электричеству, убедитесь, что сеть способна выдержать такую нагрузку. Только после проверки готовьте устройство к работе.

Углекислотный автомат следует зарядить проволокой. Это надо делать следующим образом. Отделите от сварочной горелки сопло, возьмите ключ и отверните на ней наконечник. Затем установите для тока сварки необходимую полярность: для этого прижимной ролик надо немного отвести вместе с проволокой.

К примеру, если для осуществления необходимых задач вы выбираете флюсовую проволоку, на зажиме устанавливать надо «+» (плюс), на горелке при этом должен быть выставлен «-» (минус). Если проволока простая, полярность выставляйте обратную.

Следующий шаг: конец проволоки заведите вручную примерно на 20 см в падающий канал, подведите ближе прижимной ролик, при этом удерживая от осыпания проволоку. Она непременно должна попасть в канал на другом ролике.

После этого подключайте аппарат к сети и нажмите кнопку на рукояти горелки. Сначала производится подача газа, затем идет проволока и сварочный ток. Наденьте на проволоку медный наконечник, закрутите, поставьте газовое сопло. Подключите газ: установите редуктор на баллон с СО2 и соедините со сварочным аппаратом при помощи шланга.

Вернуться к оглавлению

Самостоятельное строительство дома из бруса. Подробнее>>

Как осуществлять сварочные работы?

Виды сварки: 1 – сплошным швом, 2 – точечная.

Чтобы достигнуть хороших результатов, проваривание кузова лучше осуществлять стежками, длина которых 2 см, между ними соблюдайте интервал 5 см. Этот метод позволяет увеличить крепость сварочных швов по сравнению с точечным выполнением. Если варку делать стежками, это придаст кузову усиленную жесткость и уменьшит его деформирование в случае значительных нагрузок при последующей эксплуатации.

В кузове проваривать надо будет все, исключая переднюю часть: там ожидается не такая большая нагрузка. Но в некоторых автомобилях, где на перед подвески большой упор, необходимо проваривать и эту часть. Днище следует проваривать с двух сторон. Не забудьте обработать сварные швы при помощи специального грунта.

У передней части редко проваривают крылья, капот, но задняя часть стоек, швы поддона подлежат непременной обработке. После этого можно переходить к укреплению на прежних местах сидений, панелей.

Вернуться к оглавлению

Прочие работы с применением сварки

Выполнение сварочных работ производится и для прочих элементов автомобиля. Могут быть выполнены такие работы:

- сварка петель на дверцах;

- ремонт рамы автомобиля, его днища;

- работа с блоками цилиндров и их головками;

- ремонт поршней, поршневых пальцев;

- сварка выпускного коллектора и впускного;

- работа с впускными клапанами, направляющими втулками;

- ремонт радиатора автомобиля.

Схема контактно-точечной сварки.

Сварка может осуществляться при обширных повреждениях радиатора. В некоторых случаях, если образовалось небольшое отверстие, его ликвидируют при помощи метода «холодная сварка», или сваркой без сварочного аппарата. Для этого понадобится при помощи специального материала, напоминающего пластилин, замазать участок с дефектом. Сварка радиаторов или ремонт другим способом выбираются намного чаще, чем полная его замена, которая обходится как минимум вдвое дороже.

Сварка топливных баков должна осуществляться только опытным специалистом. Чаще всего баки выполняются из алюминия, который при помощи обычного сварочного инвертора не залатать, здесь потребуется работа аргоном. Перед тем как начинается сварка топливных баков, их необходимо пропаривать во избежание взрыва из-за оставшегося бензина.

Использование сварочных работ может понадобиться также для порогов автомобиля, выхлопной системы (в некоторых случаях здесь может помочь и монтажный герметик), бывает необходимой сварка петель на дверцах, капоте, багажнике.

Вернуться к оглавлению

Техника безопасности при работе со сварочным аппаратом

Собираясь выполнить сварочные работы, необходимо позаботиться о собственной безопасности. Обязательно используйте маску: без нее не выполнить такого рода работу, поскольку даже на яркую дугу без защиты смотреть будет нельзя.

Через окно маски при выполнении сварочных швов можно глядеть на плавящийся металл, осуществлять контроль за ходом работы, а лицо и глаза будут защищены от брызгающегося металла, едкого дыма и вредных излучений.

Лучше выбирать маску, оснащенную защитным электрооптическим фильтром, который управляется фотодиодами. Окно ее прозрачно, но если появляется вспышка дуги, оно немедленно затемняется, и глаза не успевают получить вредный световой удар. Степень затемнения можно менять, это обеспечивает больший комфорт при выполнении рабочего процесса.

Используйте специальный костюм: он помогает защититься от болезненных ожогов, которые нередко возникают из-за брызг раскаленного металла.

Если нет возможности обеспечить себя робой, защитите хотя бы руки при помощи краг, рукавиц.

Сварка кузова автомобиля своими руками

При возникновении необходимости в кузовном ремонте, прежде всего, всатет вопрос о вспомогательных средствах, которые помогли бы исправить имеющееся положение вещей (повреждение кузова). Так, в частности вам, необходимо будет иметь оборудование для правки кузова, сварочное оборудование и конечно же малярное — покрасочное оборудование.

При возникновении необходимости в кузовном ремонте, прежде всего, всатет вопрос о вспомогательных средствах, которые помогли бы исправить имеющееся положение вещей (повреждение кузова). Так, в частности вам, необходимо будет иметь оборудование для правки кузова, сварочное оборудование и конечно же малярное — покрасочное оборудование.

Конктретно в этой статье, мы хотели рассказать лишь об одном из этапов кузовного ремонта. То есть лишь об одном виде оборудования. Данная статья будет посвящена сварочному оборудованию для выполнения кузовных работ на автомобиле своими руками. Мы поговорим о выборе сварочного аппарата, о технике безопасности, принципах работы сварочного аппарата, материалах используемых для сварки кузова и о технологии сварки.

Сварочный аппарат переменного тока с электродами для сварки кузова автомобиля (ручная сварка)

Для самых неискушенных может показаться, что можно обойтись рядовым сварочным аппаратом для ремонта кузова автомобиля, а аменно сварочником переменного тока с электродами и возможностью выставлять ток под них. Хотелось сразу сказать откровенно, что если вы хотите достичь прочного качественного эстетичного шва на кузове автомобиля, то с таким сварочным аппаратом вам это не реализовать. Для ремонта кузова автомобиля такой аппарат вам никак не подойдёт. На легковом автомобиле почти нет таких мест, куда можно без проблем подлезти электродом, или это вообще невозможно или электрод придется каждый раз откусывать что бы подобраться к месту сварки. Такой сварочный аппарат на электродах подойдет в случае если надо приварить грубое железо, если вы оторвали буксировочный крюк или фаркоп. Или захотели на скорую руку заварить лопнувшую раму на грузовом автомобиле. Если вам нужно варить арматурную сетку из прутка, так скажем, толщиной от 10 мм, или другой, относительно толстый металл, то такой выбор – в самый раз.

Для самых неискушенных может показаться, что можно обойтись рядовым сварочным аппаратом для ремонта кузова автомобиля, а аменно сварочником переменного тока с электродами и возможностью выставлять ток под них. Хотелось сразу сказать откровенно, что если вы хотите достичь прочного качественного эстетичного шва на кузове автомобиля, то с таким сварочным аппаратом вам это не реализовать. Для ремонта кузова автомобиля такой аппарат вам никак не подойдёт. На легковом автомобиле почти нет таких мест, куда можно без проблем подлезти электродом, или это вообще невозможно или электрод придется каждый раз откусывать что бы подобраться к месту сварки. Такой сварочный аппарат на электродах подойдет в случае если надо приварить грубое железо, если вы оторвали буксировочный крюк или фаркоп. Или захотели на скорую руку заварить лопнувшую раму на грузовом автомобиле. Если вам нужно варить арматурную сетку из прутка, так скажем, толщиной от 10 мм, или другой, относительно толстый металл, то такой выбор – в самый раз.

Какой сварочный аппарат нужен для сварки деталей кузова автомобиля?

При необходимости варить тонкий кузовной металл, толщиной порядка 0,8 -1 мм, а не жечь в нём дырки, сварочный аппарат должен быть углекислотным полуавтоматом. Если подробнее то углекислотный полуавтомат, это сварочник который варит проволокой, автоматически подаваемой в зону сварки, или аппарат, предназначенный для сварки неплавящимся (вольфрамовым) электродом в среде защитного газа. На западе такие автоматы имеют абревиатуру MAG и TIG, о том что это значит чуть далее. Причём, углекислотный полуавтомат можно назвать основным видом сварочных аппаратов для гаражников, и сервисов выполняющих кузовной ремонт. Углекислотный аппарат наиболее универсальный и доступный среди всех сварочников, которыми можно выполнить качественно кузовной ремонт. Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше.

Надо заметить и следующее, если научиться варить электродом – долгий и не простой процесс, то научиться варить углекислотным полуавтоматом значительно быстрее и проще, так как от вас не требуется умение зажигать и поддерживать дугу во время сварки. То есть, квалификация сварщика на полуавтомате может быть ниже, но качество при этом шва будет выше.

Суммируя всё вышесказанное, можно убедительно заявить, что гаражная сварка кузова автомобиля – это прежде всего электрическая сварка в среде защитного газа выполняемая полуавтоматом.

Что может полуавтомат в качестве сварки кузова автомбиля и не только…

Еще раз повторимся про полуавтомат более конкретно, вернее про его возможности. Сварка полуавтоматом – основа кузовного ремонта автомобиля. Только благодаря тому, что у вас есть надёжный углекислотный полуавтомат, ремонт любого автомобиля не будет казаться авантюрой. Будь то старая, дырявая и убитая «копейка», у которой вместо порогов осталась лишь ржавая бахрома, а водитель и пассажиры ежесекундно рискуют выпасть из салона через огромные дыры в полу, или пафосная иномарка, расплющенная невнимательной блондинкой в роковом ДТП. С помощью углекислотного полуавтомата вы восстановите любой кузов – приварите любые заплаты на любые дыры, вварите новые кузовные детали – крылья, пороги, лонжероны, ремонтные вставки, выправите вмятины, к которым нет доступа изнутри, и тем самым подарите автомобилю новую жизнь.

Помимо ремонта автомобильных кузовов, углекислотный полуавтомат позволит вам решить множество других важных проблем:

1. Ремонтировать сваркой садовый и домашний инвентарь

2. Сваривать водопроводные трубы.

3. Изготавливать специнструмент для ремонта автомобиля – например, мощный торцовый ключ для отворачивания ступичных гаек

4. Изготавливать любые металлоконструкции для вашего гаража, например, стеллажи из стального профиля.

Технические термины абревиатуры используемые в сварочных работах

MIG — металл – инертный газ (например, аргон). Сварка происходит в среде инертного газа, не взаимодействующего с расплавленным металлом.

MAG — металл – активный газ (углекислый газ). Сварка происходит в среде защитного газа, взаимодействующего с расплавленным металлом сварного шва. Некоторые пояснения: если вы варите углекислотным полуавтоматом, то значит, это MAG сварка. Если вам надоело варить с углекислым газом, и вы подключили тот же полуавтомат к баллону с аргоном, то это уже MIG сварка.

TIG — сварка неплавящимся вольфрамовым электродом в среде инертного газа (как правило, аргона).

Какие газы используют для полуавтоматической сварки кузова автомобиля

Основной газ применяемый для полуавтоматической сварки это СО2 (двуокись углерода), также именуется как диоксид углерода, угольный ангидрид.

Двуокись углерода подается в зону сварки под давлением, при этом вытесняет обычную воздушную среду, что предотвращает металл от излишнего окисления. Если быть до конца честным, то кислород и в этом случае выделяется из двуокиси углерода, но в гораздо меньшем количестве, чем, если бы сварка проводилась без него.

Предотвращение окисления позволяет сохранить больший объем металла, которые не перешел в оксиды (FeO). В итоге металл не сгорает, а только плавится, выделяется меньше шлака (оксидов).

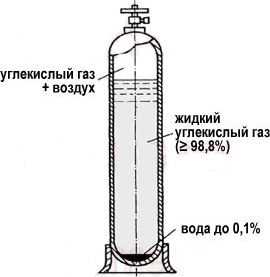

Как правило, двуокись углерода получают из углекислоты (ГОСТ 8050 — 76), фактически это сжиженный газ. Углекислота хранится в специальных баллонах объемом по 40 кг, при этом углекислоты заправляют в баллон лишь 25кг. При испарении 1 кг жидкой углекислоты при 0°С и 760 мм рт. ст. образуется 506,8 л газа, то есть 25 кг углекислоты составят 12,67 м3 газа. А вот какие должны быть баллоны, для хранения углекислоты мы поговорим далее. Углекислота бывает технической или пищевой. В принципе подойдёт любая, но в технической меньше содержание водяных паров, которые совсем ни к чему в зоне свариваемых деталей.

Если вместо двуокиси углерода в качестве защитного применить аргон, то сваривать можно и цветные металлы – нержавейку, алюминий, латунь и другие сплавы и металлы. При одном обязательном условии, что вы будете применять соответствующую сварочную проволоку – т.е. из нержавейки или алюминия. Что касается сварки неплавящимся электродом (TIG сварка), то этот вид сварки требует большей сноровки, и менее удобен для сварки кузовного металла. Хотя, качество сварки этим способом – вне конкуренции.

Баллон для углекислоты

Здесь возможны варианты. Можно купить малогабаритный импортный баллон с углекислотой, но это дороговато. Более ходовой слчай, это стандартный отечественный баллон объёмом 40 или 25 литров. Углекислый газ, вернее углекислота в баллонах находится в жидком состоянии и занимает чуть больше половины их объёма. В остальной половине находится газ в своей естественной фазе — газообразной.

Если для вас сварка – не случайный эпизод, а дело жизни – покупайте не большой баллон, литров на 20 литров. Такого баллона хватит надолго – на год, а то и больше, при этом перетаскивать его можно в одиночку. И ещё. Такой баллон легко умещается на заднем сидении практически любой легковушки.

Что касается 45 литрового баллона, то он, конечно, работает ещё дольше. Но он тяжеловат для оперативного перемещения. Перетаскивать в одиночку такой баллон, особенно заправленный, очень тяжело – можно надсадиться. Остаётся потихоньку перекатывать…

Можно ли для полуавтоматической сварки применять обычный газовый баллон

Некоторые наверное очень хотели бы сэкономить, применив обычный газовый баллон, при проведении сварочных работ полуавтоматической сваркой. И если по объему у обычного газового баллона все в порядке, то насчет его давления и присоединительной резьбы, такого не скажешь.

Во-первых рабочее давление у баллона для углекислоты порядка 14,7 МПа (150 атмосфер). В обычном газовом баллоне рабочее давление составляет всего лишь 1,6 МПа (16 атмосфер).

Во-вторых, присоединительная резьба на обычном газовом баллоне не обеспечит соединения редуктора высокого давления с баллоном без применения переходника.

То есть, обычный газовый баллон использовать для хранения углекислоты и применения в полуавтоматической сварке нельзя.

Редуктор для полуавтомата для проведения сварочных работ

Редуктор для отечественных баллонов можно купить в сварочных отделах инструментальных магазинов. Корпус редуктора выкрашен в чёрный цвет (как и сам баллон под углекислоту), и имеет регулятор давления газа на выходе и манометр.

Манометр имеет две шкалы и показывает как давление газа на выходе, так и его расход в литрах в минуту.

Редуктор крепится к баллону накидной гайкой на 32. Не забудьте установить паронитовую прокладку, иначе соединение будет «течь»

Годится и кислородный редуктор. У такого редуктора два манометра – один показывает давление непосредственно в баллоне, а другой на выходе редуктора. Давление газа на выходе регулируется точно так же, как и у углекислотного редуктора. Основное различие в том, что корпус кислородного редуктора окрашен в голубой цвет.

Сварочная проволока для полуавтомата

Проволока должна быть омеднённой, нашей, или импортной. Наша проволока может называться СВ08Г2С, или СВ08Г2 (диаметр 0,8 мм). Сварка будет успешной с любой проволокой, лишь бы она была омеднённой и без грязи и ржавчины.

В некоторых случаях сварка может вестись так называемой “флюсовой”, или “самозащитной” проволокой. Она сделана по технологиям порошковой металлургии и содержит защитный флюс, и, следовательно, не требует применения защитного газа.

Но такая проволока значительно дороже обычной, да и сварные швы выглядят не так красиво, как при сварке обычной проволокой в среде углекислого газа.

Наиболее распространённый диаметр сварочной проволоки – 0,8 мм. Её можно купить практически в любом сварочном отделе любого инструментального и даже хозяйственного магазина. Этой проволокой можно варить как тонкий (0,7 – 0,8 мм), так и достаточно толстый металл – 4 мм и толще.

Если вы специализируетесь на сварке тонкого (от 0,6 мм) металла, то удобнее использовать проволоку диаметром 0,6 мм. Этой же проволокой вы можете варить и толстый металл – от 4 мм и толще.

Кстати, проволока диаметром 0,6 мм бывает только импортная. Во всяком случае, лично мне отечественная проволока такого диаметра не попадалась.

Можно ли в полуавтомате применять обычную проволоку

Как мы рассказали выше, основной задачей двуокиси углерода является предотвращение окисления. Дело в том, что частично в этом процессе участвует также и сварочная проволока. Когда металл окисляется, то первыми компонентами, которые участвуют в окислении металла, являются марганец и кремний. Для того, чтобы полезный объем кремния и марганца сохранялся в металле конструкции, в сварочную проволоку также добавляют эти элементы. При этом, кремний и марганец из проволоки окисляются в первую очередь, заменяя собой элементы из металла конструкции, которую мы свариваем. Тем самым сохраняя объем металла в свариваемых деталях.

То есть, использование обычной проволоки не даст желаемых результатов.

Углекислотный сварочный полуавтомат – примеры полуавтоматов и основные органы управления для сварки кузова.

Далее в статье, мы более подробно затронем принцип использования управляющих органов сварочного полуавтомата для кузовного ремонта автомобиля, в случае сварки кузова автомобиля своими руками, а также наглядно продемонстрируем все подключения, необходимые для начала сварочных работ.

(на фото полуавтомат — Блю Велд 4.135)

Первоначально взгляните на переднюю панель полуавтомата. Как правило здесь есть выключатель, регулятор тока сварки, регулировка скорости подачи проволоки.

Теперь перейдем к подключения баллона высокого давления.

Баллон и редуктор без которого качественные сварочные работы кузова невозможны

Далее показан пример «заправки» проволоки в сварочный аппарат

Подающий механизм и бобина с проволокой полуавтомата для сварки кузова Пантер 132

Второй возможный вариант «заправки» проволоки в полуавтомат

Подающий механизм и бобина полуавтомата для сварки кузова Блю Велд 4.135.

Подготовка полуавтомата к работе для сварки кузовных деталей автомобиля.

Что нужно сделать перед подключением сварочного полуавтомата.

Прежде, чем пускаться в рассуждения по поводу того, как правильно подключить полуавтомат, вы должны провести тест – тест гаражной сети на нагрузочную способность.

Говоря русским языком, вы должны выяснить, потянет ли гаражная сеть такую нагрузку,ток, какой потребляет сварочный полуавтомат.

Суть этого теста заключается в следующем: вы должны измерить тестером напряжение в гаражной сети, к которой подключена нагрузка мощностью 2,5-3 кВт. Это может быть электроплитка, утюг или их комбинация.

Если напряжение под нагрузкой меньше 205 – 210 Вольт, то работа обычного полуавтомата становится проблематичной.

Если у вас – инверторный полуавтомат, то он несколько лучше переносит пониженное напряжение.

Но если в гаражной сети под нагрузкой всего 170 – 180 вольт, то нормальная сварка невозможна.

Это значит, что вы сначала должны решить вопрос с сетью, вернее с током, а затем уже думать о дальнейшем

О том, как готовить полуавтомат к работе, написано в мануале к нему. Но, у вас может быть б/у аппарат, купленный с рук, или просто могут возникнуть те или иные вопросы поэтому о подготовке к сварке кузова автомобиля далее:

1. На первом этапе “заряжаем” полуавтомат сварочной проволокой. Для этого придётся:

а) Снять (или отвинтить) газовое сопло сварочной горелки.

б) Отвинтить медный наконечник сварочной горелки. Это делают ключом или пассатижами.

в) Отвести прижимной ролик подающего механизма.

г) Установить евробобину с проволокой.

д) Устанавливаем нужную полярность сварочного тока, а именно: при сварке флюсовой проволокой – плюс на зажиме, минус – на горелке. В этом случае максимум тепловыделения будет на проволоке, что необходимо для активации содержащегося в ней флюса. Такая полярность называется прямой.

Если вы варите с углекислым газом обычной проволокой, то полярность будет обратной – плюс на горелке, минус на зажиме. В этом случае максимум тепловыделения будет на свариваемом металле.

Переключение полярности производится перестановкой клемм (см. фото).

е) Завести руками конец проволоки в подающий канал на 10 – 20 сантиметров. Делайте это аккуратно, чтобы проволока не «осыпалась» с бобины. Проволока должна быть абсолютно ровной, безо всяких резких изгибов. Если изгибы есть, то острыми кусачками откусите дефектный конец, и только потом продолжайте работу.

ж) Удерживая проволоку от «осыпания», подведите прижимной ролик. Проследите за тем, чтобы проволока попала в канавку на ведущем ролике.

Кстати, канавок может быть две – одна для проволоки диаметром 0,6мм, другая – для 0,8мм. Это значит, что подающий ролик нужно установить так, чтобы проволока попала в «правильную» канавку.

Если канавка на ролике одна – значит, ролик универсальный и париться не о чем.

и) Подключаем полуавтомат к сети, и нажимаем на клавишу на рукояти сварочной горелки. Проволока приходит в движение, и через некоторое время появляется на выходе сварочной горелки. Для ускорения процесса протяжки проволоки можно выставить максимальную скорость подачи проволоки. Обычно, для этого достаточно повернуть плавный регулятор величины сварочного тока до упора вправо. Подающее устройство начинает громко визжать, и проволока очень скоро вылетает из подающего канала.

Кстати, о клавише: когда вы нажимаете на неё, сначала открывается подача газа, и только в следующий момент включается подача проволоки и сварочного тока. Подача газа открывается газовым клапаном, расположенным, как правило (но не всегда), в горелке.

к) Надеваем на проволоку нужный медный наконечник, и завинчиваем его ключом или пассатижами. Кстати, у наконечника должен быть соответствующий диаметр отверстия – или под проволоку 0,6мм, или под 0,8мм, или под другую. Обычно на фирменном наконечнике есть клеймо с диаметром проволоки.

м) Устанавливаем газовое сопло.

Горелка СО-2 сварочного полуавтомата

2. На втором этапе подключаем углекислый газ.

Для этого придётся:

а) Установить редуктор на баллон с углекислотой.

б) Соединяете шлангом редуктор и полуавтомат. Здесь тоже возможны варианты – либо на вашем аппарате имеется штуцер для подключения шланга, либо из полуавтомата выходит тонкая длинная полипропиленовая трубка.

В первом случае всё просто – соединяете оба штуцера – и на редукторе, и на аппарате резиновым, лучше кислородным, шлангом (внутренним диаметром 6мм) нужной длины. Штуцер на редукторе должен иметь соответствующий шлангу диаметр (штуцера бывают на 6, 8 или 12 мм)

Крепление шланга на штуцерах – с помощью червячных хомутов.

В случае полипропиленовой трубки подключение происходит несколько по-другому: в комплект таких полуавтоматов входит переходник, с помощью которого полипропиленовую трубку можно подключить к резиновому шлангу. А шланг подключают к редуктору уже известным способом.

Регулировка сварочного полуавтомата при проведении сварки кузова

Перед тем, как начать работать, вы должны провести ряд регулировочных работ:

а) Отрегулировать натяжение сварочной проволоки. Это делается с помощью пластиковой гайки, установленной на оси бобины. Закручивая гайку, вы увеличиваете трение между бобиной и опорой, на которой она находится. В результате в процессе протяжки проволока автоматически натягивается пропорционально установленной вами силе трения.

Или другим способом, определяемым типом вашего полуавтомата. Так или иначе, натяжение проволоки должно быть таким, чтобы проволока не «осыпалась» с бобины, но и не особенно затрудняло протяжку.

б) Отрегулировать силу прижима прижимного ролика в подающем механизме. Сила прижима должна быть такой, чтобы проволока уверенно, без проскальзывания между роликами, подавалась в канал при любых изгибах подводящего шланга.

Но, с другой стороны, проволока не должна ломаться на входе в подающий канал, если по – какой либо причине застряла в нём.

Например, проволока приварилась к медному наконечнику и «встала». Если ролик прижат чрезмерно сильно, то проволока сломается в промежутке между роликом и входом в подводящий канал, а если прижим нормальный – то начнёт проскальзывать.

в) Отрегулировать расход газа. Для этого медленно открываем вентиль на 1-2 оборота на газовом баллоне. Регулятором давления на редукторе предварительно выставляем давление на выходе порядка 2 Кг/см.

Далее…

Нажимаем на клавишу, расположенную на рукояти сварочной горелки. Нажимаем так, чтобы проволока осталась «стоять», а газовый клапан открылся. Вы услышите лёгкое шипение газа, выходящего из сопла газовой горелки (можете его понюхать – пахнет кислятиной). Хотя нюхать конечно не стоит, так как это все таки двуокись углерода, то есть возможно кислородное голодание.

В это время расход газа (его величину смотрите на манометре по шкале расхода) должен составлять 8-10 литров в минуту.

Если расход сильно отличается от рекомендованного, корректируете его.

Учтите, что искомый параметр – расход газа, а не его давление.

Расход газа зависит от величины сварочного тока. Простое правило: чем больше ток, тем больше расход. Величина расхода 8-10 литров оптимальна при сварке металла толщиной 0,8мм. Поэтому, окончательно корректируете величину расхода газа исходя из конкретной задачи.

г) Последняя и важная регулировка – это регулировка сварочного тока. Но её лучше делать в непосредственно в процессе сварки.

Конечно стоит заметить, что для качественного проведения сварочных работ нужна практика, с которой в последствии придет опыт и профессионализм проведения сварочных кузовных работ.

Необходимое оборудование для обеспечения защиты жизни и здоровья при проведении сварочных работ

Если у вас есть сварочный аппарат, то обязательно должна быть и маска. Она позволит вам спокойно смотреть на ярчайшую электрическую дугу и расплавленный металл и контролировать процесс сварки, а так же защитит ваши лицо и глаза от жесткого ультрафиолета (его излучает электрическая дуга), едкого дыма и брызг расплавленного металла. Лучше всего, если это будет маска типа “Хамелеон”. Эти маски имеют защитный светофильтр электрооптического типа с управлением от фотодиодов. То есть, прозрачный в обычных условиях светофильтр в момент вспышки дуги моментально затемняется, и ваши глаза не успевают нахвататься “зайцев”. После того, как дуга погасла, светофильтр опять становится прозрачным. В процессе сварки можно менять величину затемнения светофильтра, что позволяет подбирать комфортные условия работы.

Защитная маска сварщика – простая или «Хамелеон»

Защитная одежда – специальная роба, или хотя бы краги для защиты рук от ожогов.

После проведения кузовных операций по ремонту кузова с использованием сварочного аппарата, в последующем необходима будет шпатлевка, грунтовка и покраска. Дополнительную информацию по данной теме можно найти в статье «Покраска кузова автомобиля: технология покраски и рекомендации при проведении покрасочных работ «