Общее устройство кузова автомобиля. Применяемые материалы

Несущий кузов, характерный для большинства легковых автомобилей, содержит полые элементы, изготовленные из листовой стали, на которых устанавливаются и крепятся сваркой кузовные панели. В зависимости от типа автомобиля, около 5000 сварных точек должны быть выполнены вдоль сварочных фланцев общей длиной 120…200 м. Ширина сварочного фланца составляет 10-18 мм. Другие части (передние крылья, двери, капот, крышка багажника) крепятся к опорным конструкциям кузова на болтах или с помощью точечной сварки. Существуют также каркасные и скелетные типы конструкций кузовов.

В качестве материала для кузовов применяется тонколистовая сталь. Наиболее преобладающая толщина 0,75…1 мм, однако, отдельные части кузова могут иметь толщину от 0,6 до 3,0 мм.

Для изготовления высоконапряженных конструктивных элементов применяется высокопрочная низколегированная листовая сталь. Некоторые детали кузова, например, бампера, молдинги, люки, спойлеры, решетки радиаторов, облицовки надколесных ниш, колпаки и др. могут изготавливаться из пластмасс.

Общая конструкция кузова легкового автомобиля показана на рисунке.

Рис. Кузов легкового автомобиля:

1 – подоконная балка; 2 – передняя балка крыши; 3 – лонжерон крыши; 4 – задняя балка крыши; 5 – задняя стойка кузова; 6 – задняя панель; 7 – пол в задней части кузова; 8 – задний лонжерон; 9 – средняя стойка кузова; 10 – поперечина под задним сиденьем; 11 – передняя стойка; 12 – поперечина под сиденьем водителя; 13 – порог; 14 – надколесная ниша; 15 – поперечная балка опор двигателя; 16 – передний лонжерон; 17 – поперечина передняя; 18 — поперечина радиатора

Для защиты кузова от коррозии при изготовлении кузова применяются следующие меры:

- снижение до минимума фланцевых соединений, острых кромок и углов

- устранение зон, где могут скапливаться пыль и влага

- выполнение отверстий для предварительной антикоррозионной обработки и обработки методом электрофореза

- обеспечение доступности к элементам кузова для ввода ингибиторов коррозии

- обеспечение вентиляции полых элементов

- предотвращение проникновения пыли и влаги в скрытые полости

- выполнение дренажных отверстий

- снижение до минимума зон, подвергающихся воздействию ударов камней

- покрытие нижней части кузова и тех частей кузова, которые в наибольшей степени подвержены коррозии (двери и силовые элементы в передней части автомобиля) специальными защитными средствами

Для снижения массы кузова, при сохранении его прочности, в современных автомобилях применяют высокопрочную сталь, доля которой в верхней и нижней частях кузова составляет 50…60%. Применение высокопрочной листовой стали позволяет снизить массу применяемых деталей кузова на 25%.

Стальной листовой материал современных автомобилей подвергается электролитическому или термическому цинкованию. Соединение отдельных деталей кузова производится с помощью лазерной сварки, обеспечивающей абсолютно гладкие швы.

Фланцы, подверженные активному коррозионному воздействию, обрабатываются специальными пастами (поливинилхлорид или эпоксидная смола) в зоне расположения точечных швов.

Перспективным направлением в развитии автомобильных кузовов является применение алюминия и в 2005 году масса алюминиевых деталей на один автомобиль в Европе составляет 130 кг. Среди новых материалов, активно завоевывающих автомобилестроение, следует назвать пеноалюминий – чрезвычайно легкий, жесткий, с высоким энергопоглощением при столкновении. Металлические пенистые структуры обладают и высокими характеристиками, обеспечивающими шумоизоляцию и термостойкость, однако стоимость деталей из такого материала выше, чем у стальных, примерно на 20%.

Разработан новый материал «AAS» трехслойной структуры, способной кардинально изменить конструкцию кузова и снизить его массу до 50%.

В конструкции концептуальных автомобилей компаний «Ауди» и «Даймлер-Бенц» использованы каркасы из прессованных алюминиевых профилей. Масса кузова модели «Ауди А8» за счет этого снижена до 810 кг.

Структура передней части современных легковых автомобилей разработана таким образом, чтобы в случае легкого ДТП (скорость до 15 км/ч) необходимо было менять только поперечину бампера 5 и прикрепленные к ней поглотители энергии деформации 1. Если повреждения структуры автомобиля более значительны, тогда может возникнуть необходимость замены лонжеронов, для этого также следует отвернуть болтовое соединение. Все значительные повреждения в передней части автомобиля могут быть устранены только сваркой соответствующих оригинальных деталей.

Рис. Нижняя часть легкового автомобиля Audi:

1 – поглотитель энергии; 2 – лонжерон 1; 3 – лонжерон 2; 4 – болтовое соединение; 5 – поперечина бампера

Большой интерес представляет новый пластиковый материал под маркой «Fibropur». В его структуре – полиуретан и натуральные волокна (лен и сизаль в равных пропорциях). Детали из такого пластика отличаются легкостью, жесткостью, ударной вязкостью и меньшей стоимостью в сравнении с полиуретаном.

Замены металлических узлов и деталей на пластиковые позволили уменьшить стоимость их производства. В результате уже на нынешнем этапе создаются условия для снижения себестоимости автомобиля на 20 … 30%.

В настоящее время 48% всех пластмассовых деталей в легковом автомобиле приходятся на долю внутренней отделки кузова. Однако пластмассы применяются и в других агрегатах автомобилей – например, самоклеящиеся листовые материалы для повышения жесткости и прочности кузова из тонких стальных листов, оконные стекла из поликарбоната, которые на 40% легче, всасывающие патрубки из полиамида на двигателях.

В последнее время производители транспортных средств все большее внимание обращают на химические способы соединения узлов и деталей автомобиля. Так, компания «Крайслер» разрабатывает концептуальный автомобиль (CCV) с кузовом из термопластов, соединенный с рамой специальным клеем.

Стекла кузовов легковых автомобилей выполняют многослойными с высокой теплоотражающей способностью. Такие стекла эффективно защищают от теплового воздействия извне, причем теплоотражающая способность никак не сказывается на их прозрачности. Они уменьшают интенсивность ультрафиолетовых лучей и обладают шумоизолирующими свойствами. Для этого в многослойной структуре стекла предусмотрены защитная и отражающая прослойки. Многослойная конструкция травмобезопасна, потому что между слоями стекла находится защитная пленка, предотвращающая образование осколков.

Производители автомобилей большое внимание уделяют травмобезопасным конструкциям кузова, которые описаны в разделе «Системы пассивной безопасности».

ustroistvo-avtomobilya.ru

Конструкция несущего кузова автомобиля

Приветствую Вас на блоге Kuzov.info!

В этой статье поговорим о несущем кузове автомобиля, о истории появления, его характеристиках и устройстве.

Несущий кузов пришёл на смену рамной конструкции автомобиля. Грубо говоря, он объединяет раму и кузов в одно целое и имеет дополнительные усиления в необходимых местах. Раму замещают продольные (лонжероны) и поперечные силовые элементы.

Некоторые автомобили, такие как грузовики и некоторые внедорожники, по-прежнему имеют рамную конструкцию.

Несущий кузов имеет похожий принцип и дизайн, который годами использовался в авиастроении ещё до появления его в автомобилях.

История появления несущей конструкции кузова

Первая попытка создания несущего кузова была предпринята в 1922 году. Был создан автомобиль Lancia Lambda. Он был без крыши и по конструкции больше напоминал раму с встроенными боковыми элементами. Ключевую роль в развитии несущего кузова съиграла американская компания Budd Company, которая снабдила оборудованием для прессовки листовой стали автопроизводителей Dodge, Ford, Buick и Citroën. В 1930-ом году инженер из Австрии Joseph Ledwinka совместно с компанией Budd создал прототип несущего кузова, который сразу запатентовал.

Несущий кузов автомобиля Citroen Traction Avant

Несущий кузов автомобиля Citroen Traction AvantКомпания Citroen выпустила первый автомобиль с несущим кузовом Citroen Traction Avant. Этот автомобиль имел полноценный несущий кузов со всеми силовыми элементами, которые применяются на современных автомобилях. Как и при изготовлении современных несущих кузовов, для соединения элементов кузова была применена контактная сварка. Массовая продукция его была начата в 1934 году. В дальнейшем, такая конструкция кузова постепенно стала замещать традиционную рамную конструкцию.

Характеристики несущего кузова

Конструкция кузова сделана из комбинации прессованных листовых панелей разных форм, соединённых в единую конструкцию при помощи точечной контактной сварки. Кузов получается относительно лёгким и очень прочным.

Такой тип конструкции часто сравнивают со скорлупой яйца. Если пытаться раздавить яйцо, прилагая усилие продольно, с противоположных концов, то это будет сделать не просто. Так получается из-за того, что вся сила не концентрируется в одном месте, а рассеивается по всей скорлупе. Подобным образом функционирует несущий кузов. В рамных автомобилях, которые были до появления несущих кузовов, рама принимала на себя все нагрузки, а кузов обеспечивал только функциональные нужды. В несущем же кузове силовые элементы являются частью кузова, который, в свою очередь, состоит из множества панелей, приваренных друг к другу и образующих единую конструкцию. Даже вклеенные стёкла автомобиля (лобовое и заднее) влияют на общую жёсткость. Таким образом, нагрузка распределяется по всему кузову.

Благодаря отсутствию рамы, автопроизводители получили возможность делать автомобили более компактным и лёгкими, а также появилась большая свобода в дизайне.

Недостатками несущего кузова можно считать шум и вибрацию, которая больше передаётся на кузов, чем на рамном автомобиле. В современных автомобилях эта проблема решается благодаря применению шумо-вибро изолирующих материалов.

В несущих кузовах используется достаточно тонкий листовой металл, прочность которого увеличена благодаря штампованию. Силовые элементы сделаны из высокопрочной стали. В таких типах кузовов ржавчина может влиять на структурную жёсткость кузова и на безопасность. Поэтому антикоррозионная защита, в особенности структурных элементов, очень важна.

Несущий кузов даёт преимущество более низкого центра тяжести автомобиля, увеличивается экономия и рейтинг безопасности. Благодаря более низкому центру тяжести улучшается устойчивость и управляемость и уменьшается вероятность переворота автомобиля.

Неоднократно проводились краш-тесты с автомобилями, имеющими рамную конструкцию и автомобилями с несущим кузовом. Автомобили с несущим кузовом показывают лучшую безопасность при фронтальном столкновении и при перевороте, но немного худшую безопасность при боковых столкновениях.

Рассмотрим конструкцию несущего кузова, разделив её на три части: переднюю, центральную и заднюю.

Конструкция передней части кузова

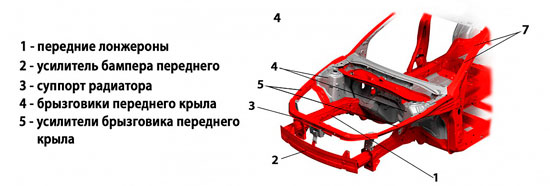

- Главными силовыми элементами передней части несущего кузова являются лонжероны. Это продольные полые элементы, крепящиеся ближе к низу передней части кузова. Они являются самыми прочными элементами несущего кузова автомобиля. Они изготавливаются из высокопрочной стали. Лонжероны крепятся частично к щиту моторного отсека и частично к низу передних брызговиков кузова. Лонжероны имеют зоны запланированного смятия при авариях, чтобы гасить энергию при фронтальном ударе.

- Фартуки (брызговики) передних крыльев являются внутренними панелями, которые располагаются вокруг колеса и защищают от грязи. Они частично приварены к лонжеронам. Брызговики также добавляют структурной жёсткости кузову.

- Верхнее усиление брызговика является структурным элементом передней части кузова. На него прикручиваются передние крылья.

- Чашки кузова – это усиленные элементы кузова, которые удерживают верхнюю часть стоек подвески. Они сформированы как часть брызговиков кузова.

- Рамка радиатора (поддержка радиатора, подкапотная рамка) – это структурный элемент, расположенный в передней части кузова и удерживает радиатор системы охлаждения, замок капота и другие смежные элементы автомобиля. Рамка радиатора крепится к лонжеронам и брызговикам. Она придаёт жёсткость передней части кузова, как поперечный структурный элемент.

- Щит моторного отсека (или передняя перегородка) – это панель, делящая переднюю секцию кузова и центральную секцию салона. Щит моторного отсека помогает защитить водителя и пассажиров при возникновении пожара в моторном отсеки. За щитом идёт силовая конструкция, защищающая водителя и пассажиров в момент аварии.

- Передние крылья располагаются рядом с передними дверьми и доходят до переднего бампера. Они закрывают переднюю подвеску, и брызговики передней части кузова. На современных машинах крылья, обычно, прикручиваются к кузову болтами.

- Усилитель бампера прикручивается к передней части лонжеронов и предназначен для гашения удара при аварии.

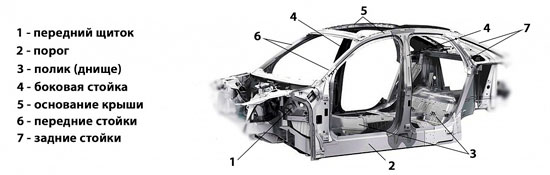

Центральная часть несущего кузова

- Днище является главной структурной секцией нижней части салона кузова. Часто, днище штампуется как одна большая цельная панель. С нижней стороны днища кузова проходят продольные и поперечные силовые элементы. Места крепления сидений усилены и также придают жёсткость днищу.

Срез панели приборов показывает усиление, увеличивающее безопасность салона при аварии.

Срез панели приборов показывает усиление, увеличивающее безопасность салона при аварии.- Центральная часть кузова (салон) окружена усиленными панелями для безопасности водителя и пассажиров. Боковая центральная стойка имеет внутри усиление, двери имеют усилители внутри и сами являются достаточно прочной конструкцией, за панелью приборов находится усиленная конструкция, крыша обычно имеет усиленную поперечину, сберегающую салон при перевороте.

- Стойки кузова – это вертикальные элементы, которые удерживают конструкцию крыши и защищают салон кузова в случае переворота автомобиля. Стойки кузова состоят из внешних лицевых частей и внутреннего усиления из высокопрочной стали. В конструкции кузова типа «седан» имеется 3 типа стоек кузова (передние, средние или боковые и задние стойки, переходящие в задние крылья). Передние стойки кузова переходят в рамку лобового стекла. Центральные стойки удерживают конструкцию крыши между передними и задними дверями. Они помогают усилить крышу и обеспечивают места крепления шарниров задних дверей. Средние стойки кузова распределяют нагрузки с нижней части кузова к верхней и предотвращают сжатие боковых частей при боковых ударах, защищая салон кузова. Задние стойки кузова удерживают заднюю часть крыши и переходят в задние крылья. Они, также, являются посадочным местом для заднего стекла.

- Боковая панель является общей конструкцией, в которой передний и задний проём дверей сделан одним элементом, без сваривания частей. Такое устройство даёт преимущество в меньшей подверженности коррозии.

- Пороги – это усиленные конструкции, которые находятся в нижней части дверных проёмов. Они соединяются контактной сваркой с фланцами днища. Внутри лицевой части порогов расположено усиление. Пороги удерживают нижнюю часть средних стоек и служат боковой поддержкой для днища.

- Задняя «полка» — это панель, расположенная за задними сидениями, под задним стеклом.

- Задняя перегородка разделяет салон кузова и багажное отделение (на седанах).

- Двери имеют составную конструкцию. Они состоят из внешней панели, внутреннего усилителя и части, на которой крепятся стеклоподъёмники и другие элементы дверей, включая обшивку.

- Панель крыши закрывает центральную часть кузова и удерживается на стойках кузова. Панель крыши является одной из самых больших панелей кузова и, в то же время, представляет собой очень простую конструкцию. Жёсткость крыше придаёт её форма, а также усилители, которые располагаются с обратной стороны и приклеиваются к ней. Крыша, переходящая в заднее крыло приваривается при помощи латуни или кремнистой бронзы. Этот тип соединения позволяет делать длинный ровный шов, даёт эластичность и хорошо противостоит нагрузкам и вибрациям, воздействующим на это место кузова. К тому же, такое соединение меньше подвержено коррозии.

Задняя часть кузова

- Задние лонжероны являются силовыми продольными элементами задней части кузова. Они изготавливаются из высокопрочной стали. Они удерживают пол багажника и принимают на себя всю нагрузку при перевозке багажа.

Панель пола багажника с полостью для запасного колеса

Панель пола багажника с полостью для запасного колеса- Пол багажника представляет собой штампованный лист, которые часто имеет вогнутую форму и образует место под запасное колесо. Пол приварен к задним лонжеронам, задним брызговикам (или аркам) и задней панели кузова.

- Задние крылья представляют собой несъёмные панели, приваренные к кузову и являются частью структуры задней части кузова.

- Задние чашки кузова удерживают верхнюю часть задних стоек.

- Задние арки кузова крепятся к задним крыльям.

Зоны запланированного сжатия (смятия)

Это зоны кузова, прочность которых специально ослаблена при изготовлении автомобиля. Это сделано, чтобы, сжимаясь в этих местах, элементы кузова гасили энергию удара. Зоны запланированного смятия обеспечивают определённый контроль второстепенных повреждений и увеличивают безопасность водителя и пассажиров. Элементы кузова с такими ослабленными зонами сминаются более предсказуемо, чем без них. Передние и задние лонжероны имеют зоны запланированного сжатия, в которых они сгинаются при аварии, гася энергию удара. Капот, также, имеет такие зоны.

Несущий кузов так спроектирован, что передняя и задняя часть сминается относительно легко, в то время как средняя часть, где находится водитель с пассажирами, остаётся целым.

Типы стали в конструкции несущего кузова

Сталь по-прежнему самый часто используемый материал при изготовлении различных видов транспорта. При изготовлении силовых элементов несущего кузова применяется высокопрочная сталь, высокопрочная низколегированная сталь и сверхпрочная сталь. Предел прочности такой стали в 2–4 раза больше обычной, низкоуглеродистой стали. Штампование ещё больше усиливает прочность панелей. Применение высокопрочной стали, позволило автопроизводителям уменьшить толщину листового металла при изготовлении структурных элементов без ухудшения прочности кузова.

На некоторых современных автомобилях структурные элементы кузова могут быть сделаны, из комбинации разных типов стали. Лазером сваривается сталь разной толщины и прочности. Получается одна цельная панель.

Пенный наполнитель внутри закрытых конструкций несущего кузова

Расположение пенного наполнителя внутри закрытых конструкций кузова может варьироваться у разных автомобилей. Пена может располагаться в порогах, стойках кузова, лонжеронах. Пенный наполнитель используется для уменьшения шума, вибрации и увеличения прочности кузова.

Нежелательно сваривать панели рядом с местом, где расположен пенный наполнитель. Если есть такая необходимость, то наполнитель нужно сначала удалить, а потом восстановить по завершению ремонта.

Пенный наполнитель не плавится и не горит, если резать «болгаркой» часть кузова рядом с ним.

Для замены специального пенного наполнителя не рекомендуется использовать строительную пену.

Ремонт несущего кузова

Автомобиль с несущим кузовом, в отличие от рамной конструкции, требует другой подход к ремонту.

Так как кузов представляет собой взаимосвязанную конструкцию, то, часто, дополнительно к основному, он получает второстепенные повреждения. Это нужно всегда учитывать при осмотре перед ремонтом.

[adsp-pro‑4]

Печатать статью

Ещё интересные статьи:

kuzov.info

Кузов современного автомобиля

Любой автомобиль состоит из ряда составных узлов – силовой установки, трансмиссии, ходовой части, систем управления.Чтобы собрать все эти элементы в единую конструкцию и обеспечить их взаимосвязь между собой, используется еще один конструктивный компонент – несущая часть, к которой и осуществляется крепление всех составляющих элементов.

Назначение, конструкция и виды несущей части

По мере развития автомобилестроения было создано несколько видов несущей части. Но несмотря на имеющиеся различные типы, эта составляющая включает в себя один из основных компонентов – кузов автомобиля.

В задачу кузова входит не только крепление составных частей авто, а еще и восприятие всех нагрузок и воздействий окружающей среды, а также обеспечение пространства для размещения пассажиров и груза.

Изначально на автотранспорте применялась несущая часть, состоящая из двух элементов – кузова и рамы. В такой конструкции кузов по большей части принимал на себя только нагрузки, которые создавали пассажиры и груз. Основные же воздействия приходились на раму, которая также выступала основным связующим элементом для составных частей авто (именно к ней крепились узлы и механизмы).

Но существуют и другие виды несущей части. В целом, она подразделяется на:

- Рамную;

- С несущим кузовом;

- Комбинированную.

Рамный вид, как уже отмечено, состоит из двух элементов – рама и кузов автомобиля. Между собой эти элементы соединены посредством эластичных проставок. Изначально он применялся на всех авто. Сейчас же такую компоновку несущей части можно встретить только на грузовиках и внедорожниках (хотя на последних – не всегда). Поскольку кузов в такой конструкции не используется в качестве компонента, к которому крепятся составные элементы, второе название этого типа – с разгруженным кузовом.

Рамный кузов

Со временем на легковом транспорте рамную конструкцию вытеснил несущий кузов автомобиля. Особенность его заключается в том, что рама, как таковая, отсутствует. При этом все составные части крепятся к кузову. Но поскольку в этом типе вся нагрузка приходится на кузов, в некоторых участках присутствуют усиливающие элементы, повышающие жесткость конструкции. Сейчас этот тип несущей части используется на всех легковых авто, а также кроссоверах и некоторых внедорожниках.

Несущий кузов

Последний вид – комбинированный, он же – полунесущий кузов автомобиля, отличается тем, что в несущей части присутствуют как рама, так и сам кузов, но при этом они между собой жестко связаны. В такой компоновке воспринимаемая нагрузка распределена между ними, также оба они выступают в качестве элементов для крепления составных узлов. Этот тип несущей части применяется в автобусах.

Конструкция кузова

Как видно, во всех типах несущей части присутствует кузов автомобиля. От этого элемента во многом зависит внешний вид машины, комфортабельность, показатели безопасности. Поскольку на легковых авто наибольшее распространение получил несущий кузов, то в дальнейшем рассматривать будем именно его.

Такой кузов автомобиля представляет собой некий каркас, состоящий из ряда составных частей, к которым крепятся узлы авто, а также внешние элементы, выполняющие определенные функции, включая и декоративные – крылья, двери, капот, крышка багажника, оптические приборы, бампера и прочее.

Конструкция кузова

Конструкция кузова автомобиля включает в себя:

- основание;

- переднюю и заднюю часть;

- боковины;

- крышу.

Каждая из составных частей состоит из ряда компонентов. Все они соединены между собой при помощи сварки, что обеспечивает необходимую жесткость каркасу.

В качестве основания выступает днище, выполненное в виде щита с подогнутыми краями и проделанным в центральной части тоннелем. Этот тоннель не только повышает жесткость основы, но еще и выступает каналом для прокладки некоторых составных элементов авто – топливных и тормозных трубопроводов, труб системы отвода выхлопных газов, а в задне- и полноприводных авто – еще и для размещения ряда узлов трансмиссии. В некоторых авто в днище дополнительно проделывается ниша для размещения запасного колеса (в задней части).

Одной из основных функций передней части кузова авто является обеспечение пассивной безопасности. При фронтальном столкновении составляющие передка принимают на себя весь удар, и деформируясь гасят энергию. Поскольку для этого необходима достаточно высокая прочность, конструкция передка включает в себя продольные лонжероны. В авто с переднемоторной компоновкой они также выступают в качестве конструкции для крепления мотора. Дополнительно для выполнения этой функции передняя часть может комплектоваться подрамником.

Также в состав этой части входят передний щит, отделяющий мотор от салона, панель для крепления оптики и радиаторной решетки, боковины с колесными арками, которые могут быть выполнены заодно с крыльями. Но зачастую крылья делают съемными, поэтому являются навесной частью, так же, как и бампер с решеткой радиатора. Передняя часть сверху накрывается капотом – специальной крышкой.

Примерно такую же компоновку имеет и задняя часть, но зачастую крылья у нее входят в конструкцию и не являются съемными.

Дополнительно заднее крыло входит в конструкцию боковины кузова. Помимо нее боковина включает в себя пороги – одни из основных элементов, которые на ряду с лонжеронами обеспечивает жесткость конструкции.

К боковинам также относятся стойки – передняя, средняя и задняя, к которым крепиться крыша – цельноштампованный лист металла заданной формы. Съемными элементами этой составляющей являются двери авто.

В целом, днище с порогами и стойки с крышей и дверьми формируют отсек для размещения пассажиров.

Как уже отмечено крепления составных элементов осуществлено при помощи сварки, что делает конструкцию кузова неразъемной, поэтому многие компоненты одновременно относятся к нескольким его составляющим частям.

Стоит сказать, что состав кузова автомобиля может не иметь каких-то определенных частей. К примеру, в кузове кабриолет крыша отсутствует как таковая. Но поскольку в обычной компоновке нагрузка распределяется и на нее (за счет цельной конструкции), и крыша тоже в некоторой мере обеспечивает жесткость, то в кабриолете для компенсации снижения жесткости кузова усиливают пороги и двери.

Компоновка кузовов

На конструктивные особенности кузова автомобиля также влияет и компоновка. Все существующие типы несущей части по этому параметру подразделяются на:

- Однообъемные;

- Двухобъемные;

- Трехобъемные.

Суть разделения кузовов авто по этому критерию сводится к тому, на сколько частей поделен кузов.

Особенность однообъемной компоновки заключается в том, что разделения между моторным отсеком, салоном и багажником – нет (но это условно). Еще этот вид компоновки называют вагонным.

В авто с таким кузовом передняя часть вообще отсутствует, а двигатель помещен в специальную нишу отсека для размещения пассажиров и груза. Отсутствие разделения между отсеками считается условным потому, что двигатель все же отделен от кабины перегородкой.

Однообъемный кузов автомобиля Tata Nano

В свою очередь однообъемный кузов делится на:

- Грузовой;

- Пассажирский;

- Грузопассажирский.

Разница между ними сводится к тому, под что большая часть внутреннего объема кузова отведена. Так, в грузовом для размещения пассажиров отведен совсем незначительный объем, в который входит также и отсек для мотора (по сути, водитель сидит возле, а то и вовсе на двигателе), а все остальное пространство отведено под размещение грузов.

В пассажирском же варианте весь доступный объем предназначен для размещения пассажиров, а под груз выделяется небольшое пространство (которого и вовсе может не быть).

Грузопассажирский кузов отличается тем, что внутренний объем условно делится на два отсека (пассажирский, грузовой). В некоторых случаях все пространство авто заполнено сиденьями для пассажиров, которые можно быстро демонтировать или сложить, тем самым получить грузовой отсек.

Двухобъемный кузов автомобиля включает в себя отдельно переднюю часть, являющуюся моторным отсеком и салон, который совмещен с отсеком для перевозки грузов. Самыми распространенными представителями такой компоновки являются хэтчбек и универсал. Также она используется у внедорожников с кроссоверами.

Двухобъемный кузов кроссовера

В большинстве случаев основная часть салона отведена под размещение пассажиров, а для груза отводится не очень много места. Но если взять универсал, то очень часто конструкторы делают задние сиденья складывающимися, что значительно повышает размеры грузового отсека, делая авто, по сути, грузопассажирским. Для доступа к грузовому отсеку в этом типе предусмотрена отдельная дверь – задняя (в некоторых авто она двойная).

Трехобъемный кузов автомобиля отличается тем, что моторный отсек, салон и грузовой отсек отделены перегородками друг от друга. Основным представителем такой компоновки является седан.

Современные реалии

Напоследок отметим, что конструкторами разработано большое количество разнообразных типов кузовов (перечисленные выше являются основными из них). Из-за этого в некоторых случаях разница между компоновками нивелируется.

К примеру, лифтбек имеет трехобъемную компоновку. Но у него крышка багажника объединена с задним стеклом, поэтому является, по сути, задней дверью. Вот и получается, что вроде и отдельный багажник есть, но в то же время он входит в состав салонного отсека (поскольку открывая багажник получаем одновременно и доступ к салону). И таких примеров несколько.

Но в целом, широкое разнообразие несущих кузовов позволяет делать автомобили разных типов и назначения.

autoleek.ru

Конструкция кузова легкового автомобиля.

Конструкция кузова легкового автомобиля

Особенности конструкции и устройства кузовов легковых автомобилей рассмотрим на примере кузова автомобиля ВАЗ-2110.

Устройство кузова автомобиля ВАЗ-2110

Кузов легкового автомобиля ВАЗ-2110 — трехобъмный, цельнометаллический сварной четырехдверный седан (рис. 1).

Основными элементами каркаса кузова являются передок, пол, боковины, крыша 15 со стойками ветрового окна, панель задка и силовые элементы (лонжероны, поперечины, стойки). Панель 15 крыши закрепляется на боковинах, а усилители 13 обеспечивают ей необходимую жесткость. На каркас навешиваются крылья, капот 7, крышка багажника 17, передние и задние двери 8,12,22 и 27.

Двери, капот и крышка багажника устанавливаются на кузов шарнирно на петлях.

Все детали, кроме навесных, соединяются в единое целое контактной точечной сваркой, а сильнонагруженные детали привариваются дополнительно электродуговой сваркой. Пол кузова включает в себя три основные детали: передний пол 29, средний пол 24 и задний пол (на рисунке не показан). Задний пол имеет цельнометаллическую нишу 25 для запасного колеса, устанавливаемого в багажнике. Наружные панели боковины выполняются цельными деталями с центральными, передними и задними стойками.

Моторный отсек отделен от пассажирского салона щитком 5 передка, а в передней части он ограничен панелью 35, на которую устанавливается рамка 2 радиатора с ее верхней поперечиной 3.

Багажный отсек отделен от салона перегородкой и образован арками задних колес, задним полом и панелью.

Спереди и сзади установлены энергопоглощающие бамперы 35 и 20, которые при столкновении деформируются и даже разрушаются, но при этом гасят энергию удара и пассажирский салон предохраняется от деформации. С этой же целью отдельные части кузова имеют различную жесткость и, следовательно, различную сопротивляемость ударам при дорожно-транспортных происшествиях. Некоторые детали кузова для усиления их жесткости имеют выштампованные ребра (например, пол 24) или делаются с коробчатым профилем (пороги, боковины, центральные стойки 26).

Для установки пружин подвески в кузове спереди и сзади выполняются опоры 31 и 16. Для улучшения антикоррозионных свойств часть кузовных панелей оцинкована. Цинковое покрытие нанесено с внутренней стороны на переднюю и среднюю панели пола, боковину кузова, усилитель ветровой стойки, внешние панели крышки багажника и дверей, передние и задние крылья и ряд других деталей.

Арки задних колес оцинкованы снаружи. Стыки панелей и сварные швы герметизированы мастикой.

После сварки панелей кузов фосфатируют, наносят грунт и окрашивают. Скрытые полости кузова обрабатывают консервантом.

Все стекла гнутые полированные безопасного типа. Ветровое стекло трехслойное, стекла дверей и заднее стекло – закаленные. Заднее стекло оборудовано элементом подогрева. Ветровое, заднее и боковые стекла вклеены в проемы кузова и являются частью его силовой схемы.

Двери с опускными стеклами в своих торцах имеют окна вытяжной вентиляции салона. К наружной панели двери прикреплена внутренняя панель, которая служит для размещения механизмов стеклоподъемника, замка и одновременно усиливает жесткость самой двери.

Стеклоподъемник (рис. 2) – тросовый, с механическим или электрическим приводом. Трос 5 охватывает два ролика 4, установленные на верхнем и нижнем кронштейнах направляющей трубы стеклоподъемника. В корпусе механизма 2 стеклоподъемника трос наматывается на барабан. На ведущем валике располагается пружинный тормоз, препятствующий самопроизвольному опусканию стекла.

Ручка стеклоподъемника крепится на шлицевом конце ведущего валика механизма. Обойма опускного стекла крепится к пластине 6, которая, в свою очередь, закреплена на тросе 5. В вариантном исполнении стеклоподъемник может быть укомплектован электроприводом, который обеспечивается посредством моторедуктора 7.

Замок дверей роторного типа. При закрывании двери на храповик 7 (рис. 3) действует палец фиксатора 16, закрепленного на стойке кузова. Храповик поворачивается, и собачка 6 под действием пружины запирает его на первый или второй зуб, обеспечивая предварительное или полное закрывание двери. Храповик и собачка устанавливаются на осях наружного замка.

Наружный замок вместе с внутренним замком крепятся двумя винтами к заднему торцу двери. Палец 5 привода замка концом входит во внутренний замок. К наружной панели двери крепится подпружиненная наружная ручка 11 и выключатель замка 9, который фиксируется на внутренней стороне панели скобкой 10. Поводок 13 наружной ручки тягой 14 соединен с рычагом 1 наружного привода, а выключатель замка 9 тягой 8 соединен с рычагом 3 выключения замка.

При воздействии на ручку 11 ее поводок 13 давит на тягу 14 и действует на рычаг 1 наружного привода, который, в свою очередь, давит на палец промежуточного рычага 2. Промежуточный рычаг нажимает на палец 5 привода замка. Палец отводит собачку 6 и освобождает храповик 7. Под действием сжатого уплотнителя дверь открывается.

При оттягивании внутренней ручки 22 двери тяга 23 внутреннего привода поворачивает рычаг внутреннего привода, который вторым плечом наживает на промежуточный рычаг 2, через палец 5 освобождает собачку и храповик – дверь открывается.

Для предотвращения доступа в салон снаружи предусматривается выключение замка. При нажатии на кнопку 15 тяга 18 кнопки поворачивает двуплечий рычаг 19, который плечом действует на рычаг 3. Последний отводит промежуточный рычаг 2 в сторону, чем исключает возможность воздействия на палец 5 и собачку, и, следовательно, не дает освободить храповик 7 замка.

Выключение замка может быть осуществлено и выключателем замка. При повороте ключа выключателя его поводок через тягу 8 воздействует непосредственно на рычаг 3 выключения замка.

В вариантном исполнении замок может иметь электроблокировку, которая осуществляется моторедуктором 24, воздействующим на тягу кнопки выключения.

Капот навешивается на петли по заднему краю передка кузова. Увеличенные отверстия в кронштейнах для петель допускают регулировку положения капота в проеме кузова. В передней части передка устанавливается замок, а на капоте – фиксатор и крючок, предупреждающий открывание капота при движении автомобиля. В открытом положении капот удерживается газонаполненными упорами.

Крышка багажника, как и капот, установлена в проеме кузова на петлях. Для увеличения жесткости она имеет внутреннюю панель 19 (см. рис. 1). Для регулировки положения крышки ее петли имеют крепежные отверстия увеличенного диаметра. Крышка фиксируется в закрытом положении с помощью замка, который замыкается на фиксатор панели задка кузова.

Буферы изготавливаются из мелкоячеистого пенополиуретана с добавлением 15% измельченного стекловолокна. Передний буфер устанавливается верхней частью на упоры передка кузова. Крепление осуществляется двумя винтами по концам буфера к кронштейнам кузова. По нижней кромке буфер крепится вместе с брызговиком пятью гайками, которые навертываются на шпильки передка кузова. Задний буфер крепится к панели задка кузова в верхней части двумя болтами и в нижней части двумя гайками.

Сиденья в зависимости от типа и назначения автомобиля могут быть установлены в кузове в один или два ряда. Переднее сиденье обычно двухместное сплошное или раздельное. Для удобства посадки сиденье делают регулируемым в продольном направлении и по наклону спинки.

Заднее сиденье двух- или трехместное, сплошное (диванного типа). Передние и задние сиденья обычно состоят из пружинных металлических каркасов, подушек и спинок, покрытых формовочной губчатой резиной и специальной декоративной обивкой.

Переднее сиденье трехдверного легкового автомобиля марки «ВАЗ» (рис. 4, а) состоит из двух отдельных сидений, оборудованных съемными, регулируемыми по высоте подголовниками 4 с каркасами 5. Каждое сиденье имеет регулировку в продольном направлении и по углу наклона спинки. Сиденье устанавливается на салазках 9 и качающейся стойке 11. Стойка крепится к полу кузова через кронштейны 12 и имеет для торсиона 13, облегчающих перемещение сиденья вперед. При повороте рукоятки 10 сиденье может перемещаться по салазкам.

Основание 1 подушки выполнено штампованным из листовой стали. Каркас 7 спинки – металлический пружинный. Основание и каркас соединены между собой шарнирно, что обеспечивает изменение угла наклона спинки путем вращения рукоятки 8.

Рукоятка 6 служит для управления механизмом опрокидывания спинки сиденья. Подушка 2 и спинка 3 имеющие пенополиуретановую набивку и декоративную обивку, установлены соответственно на основание 1 и каркас 7.

Заднее сиденье (рис. 4, б) трехместное нерегулируемое состоит из подушки 21, спинки 16 и их оснований, которые выполнены из листовой стали. Петли 18 и 22 служат для крепления к полу кузова и складывания сиденья. При складывании подушка откидывается к спинкам передних сидений, а спинка укладывается на место подушки. Спинка в нормальном положении удерживается двумя замками 15, управляемыми рукояткой 14, а подушка фиксируется замком с приводом 20.

Ремни безопасности устанавливаются в салоне автомобиля в качестве средства пассивной безопасности и служат для предохранения водителя и пассажиров в случае столкновения автомобиля с другими транспортными средствами или наезда на неподвижные препятствия. Ремни состоят из лямок и языка, который вставляется в специальный замок. Ремни регулируются по длине в соответствии с комплекцией пассажира или водителя.

***

Кузова автобусов

k-a-t.ru

Конструкция кузова автомобиля — база знаний Kuzovnoy.Ru

Изначально при конструировании автомобилей, в качестве несущей системы использовалась рама. Она представляла собой основу, на которую крепились узлы и агрегаты транспортного средства. Все вместе это называлось шасси. Кузов автомобиля крепился к шасси при помощи болтов и являлся съемным элементом автомобиля.

На сегодняшний день, далеко не все транспортные средства имеют рамную конструкцию. Как правило, это грузовые автомобили и некоторые внедорожники. Рама позволяет значительно увеличить нагрузку на транспортное средство в ходе его эксплуатации. Для легковых автомобилей рама не используется. Современные технологии сборки кузова обеспечивают ему необходимую жесткость и прочность. Кузова, не имеющие раму, называются несущими.

Конструкция несущего кузова

Несущий кузов автомобиля, представляет собой сложную конструкцию из отдельных панелей, соединенных друг с другом при помощи сварки. Они изготавливаются из листового железа, жесткость которым придают ребра и усилители. Данная конструкция получается достаточно прочной и легкой.

Несущий кузов автомобиля можно разделить на три основные части:

- передняя;

- центральная;

- задняя.

Передняя часть кузова

Основными элементами передней части несущего кузова являются передние лонжероны. Они представляют собой полые балки, которые привариваются к щитку моторного отсека и к нижней части передних брызговиков. Лонжероны являются самыми прочными элементами передней части. В них предусмотрены специальные зоны смятия, которые гасят фронтальный удар.

Брызговики представляют собой панель вокруг колеса, обеспечивающую защиту от попадания грязи в моторный отсек. Они имеют усиленные области, которые называются чашки. Чашки служат надежной опорой для передних стоек подвески. Брызговики частично приварены к лонжеронам и имеют верхний усилитель.

Еще одним элементом передней части, является суппорт радиатора. Он крепится к обоим лонжеронам, что придает дополнительную жесткость конструкции. Суппорт радиатора является основой для крепления радиатора охлаждения, радиатора кондиционера, вентиляторов и других элементов передней части автомобиля. Так же суппорт крепится к верхним усилителям брызговика.

Усилитель бампера предназначен для основного гашения фронтального удара. Он тоже крепится к лонжеронам. И придает дополнительную жесткость передней части кузова.

В качестве дополнительного усиления конструкции, может использоваться подрамник. Он располагается в передней нижней части между лонжеронами.

Необходимо заметить, что суппорт радиатора, подрамник и усилитель бампера являются съемными элементами и могут крепиться к кузову при помощи болтов. Несъемные элементы крепятся при помощи точечной сварки. Когда все элементы передней части в сборе, они составляют крепкую конструкцию, на которой размещаются детали двигателя и передней подвески.

Центральная часть кузова

Основным элементом жесткости центральной части автомобиля можно назвать днище. Чаще всего днище является одной штампованной деталью. Оно имеет ребра жесткости и усиление в местах крепления сидений.

Дополнительным усилением днища автомобиля являются пороги. Пороги расположены в нижней части дверных проемов. Они привариваются к днищу и служат опорой для средних стоек автомобиля.

По бокам, с обеих сторон, расположены стойки.

Стойки – это вертикальные элементы кузова. Они обеспечивают необходимую защиту центральной части в случае переворота транспортного средства, а так же при боковых ударах.

Стойки бывают:

- передние;

- центральные;

- задние.

Крыша устанавливается на боковые стойки. Она тоже имеет ребра жесткости, которые придают конструкции дополнительную прочность.

Еще одним элементом центральной части, является задняя полка. Она представляет собой панель, расположенную под задним стеклом. Конструкция седанов предполагает наличие задней перегородки, которая отделяет центральную часть и багажное отделение.

К съемным элементам центральной части относятся двери. В закрытом состоянии они также придают дополнительную прочность кузову транспортного средства.

Задняя часть кузова

Особую прочность задней части придают задние лонжероны. Они крепятся к полу багажника и изготавливаются из высокопрочной стали.

Пол багажника является штампованным элементом. Он имеет ребра жесткости. В современных автомобилях форма пола багажника позволяет разместить запасное колесо. Пол крепится к задним лонжеронам, к задним брызговикам и к задней панели.

Задние брызговики имеют усиленные чашки, которые удерживают элементы подвески.

Задние крылья тоже являются элементами несущего кузова автомобиля. Они также усиливают конструкцию придавая ей жесткость и прочность.

Заключение

При изготовлении элементов несущего кузова автомобиля используют различные типы стали. В местах, где необходимо обеспечить дополнительную прочность применяют высокопрочный и ультра высокопрочный вид стали.

Зная конструкционную особенность автомобиля, можно значительно упростить и ускорить некоторые кузовные работы.

kuzovnoy.ru

Из чего изготавливают кузов автомобиля. Какие материалы используются при производстве

Добрый день, сегодня мы расскажем о том, из чего изготавливают автомобильный кузов, какие материалы применяют при производстве, а также при помощи, каких технологий осуществляется этот важный процесс. Кроме того, узнаем, какие существуют основные разновидности металлов, пластика и прочих материалов, которые зачастую используются при производстве элементов кузова транспортного средства, а также рассмотрим, какими преимуществами с недостатками обладает то или иное сырье в отдельности каждого вида. В заключении мы поговорим о том, какой материал на сегодняшний день является самым востребованным у автопроизводителей, а также от чего зависит качество и долговечность готового кузова машины.

КАК СОБИРАЮТ АВТОМОБИЛИ LEXUS И TOYOTA

ЧТО ТАКОЕ КРУПНОУЗЛОВАЯ СБОРКА АВТОМОБИЛЕЙ

Кузов любого автомобиля играет роль несущей конструкцией, в котором использовано при производстве огромное многообразие различных материалов и комплектующих. Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать. Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Благодаря этой информации, мы сможем без труда определить преимущества и недостатки того или иного типа кузова.

Справочно заметим, что для изготовления кузова нужны сотни отдельно взятых запасных частей, компонентов и деталей, которые затем необходимо очень точно, а также грамотно соединить в единую конструкцию, которая будет объединять в себе все элементы транспортного средства. Чтобы изготовить прочный, при этом безопасный, легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы, а также новые технологии с материалами.

1. Изготовление кузова автомобиля из стали. Преимущества и недостатки

Большинство кузовов автомобиля, а точнее его детали изготавливается из разных сортов стали, алюминиевых сплавов и даже пластмассы с добавлением стекловолокна. Но основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра. Благодаря использованию тонкого листа стали, автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова.

Высокая прочность кузова получается благодаря специальным свойствам и составу стали, а также его способностью к глубокой вытяжке, то есть можно изготавливать детали сложных форм. Кроме того, нельзя забывать, что новые технологии в сварке помогают получать высокотехнологичные соединения. Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью, поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии.

В процессе создания кузовов из стали, задача конструкторов заключается в том, чтобы наделить материал прочностью и обеспечить высокий уровень пассивной безопасности. Задача технологов заключается в правильном подборе состава стали, его сочетание с другими сплавами и компонентами, чтобы материал был хорошо штампуем. Задача же металлургов заключается в том, чтобы правильно отлить нужную по составу и качеству сталь. Справочно заметим, что ежегодно разрабатываются десятки новых сортов и марок стали, которые позволяют упростить производство, а также получить заданные специалистами свойства несущей конструкции транспортного средства.

Как правило, изготовление кузова происходит в несколько стадий производственного процесса. Первоначально происходит изготовление, а затем прокатка стальных листов, которые обладают разной толщиной. После этого листы подвергают штамповке для создания определенных деталей машино-комплекта. На заключительной стадии готовые отштампованные детали свариваются специальным методом и собираются в единый несущий узел, он же кузов. Справочно заметим, что почти вся сварка на автозаводах производится специальными высокоточными роботами.

Положительные стороны стали при производстве автомобильных кузовов:

— низкая стоимость материала в сравнении с другим сырьем;

— четко отработанная технология изготовления и утилизации материала;

— оптимальная ремонтопригодность готового кузова.

Отрицительные стороны стали при производстве автомобильных кузовов:

— высокая масса материала и готового кузова;

— в обязательном порядке рекомендуется антикоррозионная обработка для защиты от коррозии и ржавчины;

— потребность в специальной штамповке и большом количестве штампов для скрепления деталей;

— не высокий срок службы готового кузова.

Что касается негативных сторон при производстве кузова из стали, то благодаря постоянному совершенствованию технологий изготовления автомобильных деталей, а также процесса штамповки, данный материал становится наиболее оптимальным для автопроизводителей. На сегодняшний день, доля высокопрочных сталей в структуре кузова постоянно увеличивается. Сегодня большинство автопроизводителей применяют сверхвысокопрочные сплавы стали нового поколения.

К таким видам материала относят такую марку стали, как TWIP, которая содержит большое количество марганца в своем составе, доля вещества может доходить до 25 процентов. Сталь такого типа обладает высокой пластичностью, устойчивостью к частым деформациям, благодаря чему материал можно подвергать относительному удлинению. Удлинение «ТВИП-стали» может происходит на 50-70 процентов, а пределом прочности служит показатель в 1450 МегаПаскаль. Для сравнения, прочность обычной стали составляет не более 250 МегаПаскаль, а высокопрочной до 600 МегаПаскаль.

2. Изготовление кузова автомобиля из алюминия. Преимущества и недостатки

Что касается автомобильных кузовов из алюминиевых сплавов, то их стали производить совсем недавно, примерно около 15 лет назад, для промышленности это считается маленьким сроком. Как правило, алюминий в автомобилестроении применяют для изготовления отдельных частей кузова, реже всего целиком. В большинстве случаев алюминий используется для производства капотов, крыльев, дверей, крышки багажника, а также прочих элементов и деталей.

Автопроизводителями на сегодняшний день сплавы из алюминия используются в ограниченном количестве. Все это из-за того, что жесткость и прочность алюминиевых сплавов намного ниже, чем у той же стали. В связи с чем толщину деталей из этого материала производители увеличивают, поэтому значительного снижения массы готового кузова получить почти невозможно. Кроме того, такой параметр, как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали, к тому же при производстве требуются более сложные процедуры, чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю.

Что касается производственного процесса, на котором изготавливают готовый алюминиевый кузов, то он очень схож с ранее описанной процедурой создания несущей конструкции из стали. На первой стадии, детали из листа алюминия подвергают штамповке, а затем собираются в единый цельный узел. При сварке применяется аргон, детали соединяются при помощи специальных заклепок или клея. На завершающей стадии, основные участки будущего кузова подвергают точечной сварке, а затем к стальному каркасу, изготовленному из труб разного сечения, прикрепляются кузовные панели и машино-комплекты.

Положительные стороны алюминия при производстве автомобильных кузовов:

— появляется возможность производства кузовных элементов любой формы и сложности;

— масса готового алюминиевого кузова значительно легче стального, при равной прочности;

— материал легко подвергается обработке, процесс утилизации прост;

— высокая устойчивость к коррозии и ржавчине;

— низкая стоимость технологических процессов при производстве.

Отрицительные стороны алюминия при производстве автомобильных кузовов:

— высокая сложность ремонта деталей;

— при производстве используются дорогостоящие крепежи для соединения панелей;

— необходимость наличия специального высокоточного оборудования;

— намного дороже стали, в связи с высокими энергозатратами.

Алюминий обладает средней пластичностью и устойчивостью к разного рода деформациям. Такой материал не рекомендуется подвергать удлинению, в связи с тонкой номинальной толщиной. Пределом прочности алюминия служит показатель в 180-210 МегаПаскаль. Для сравнения, прочность стандартной стали составляет около 240-250 МегаПаскаль, а высокопрочной в районе 500-600 МегаПаскаль.

3. Изготовление кузова автомобиля из стеклопластика и пластмассы. Преимущества и недостатки

Что касается производства кузова из стеклопластика, то имеется в виду такой материал, как волокнистый наполнитель, который специально пропитывается полимерными смолами. Как правило, материал такого вида используется для облегчения общей массы готового кузова. Самыми известными наполнителями, он же стеклопластик являются стеклоткань, кевлар и карбон.

Справочно заметим, что примерно 85 процентов пластмасс, которые применяются в автомобилестроении, приходятся на 5 основных видов материалов, такие как полиуретаны, поливинилхлориды, ABS-пластик, полипропилены и стеклопластики. Около 15 оставшихся процентов приходится на полиэтилены, полиакрилаты, полиамиды, поликрбонаты и прочие материалы.

Кроме того, из разных видов стеклопластика производят наружные панели кузовов, что в свою очередь обеспечивает значительное снижение массы готового транспортного средства. Например из полиуретана изготавливают подушки и спинки сидений, накладки противоударного типа и прочие компоненты. Буквально, как пару лет назад из стеклопластика начали в массовом порядке производить такие элементы кузова, как капоты, крылья, двери и крышки багажников.

Положительные стороны стеклопластика при производстве автомобильных кузовов:

— имея высокую прочность, деталь имеет небольшой вес;

— внешняя поверхность элементов обладает оптимальными декоративными параметрами;

— простота изготовления элементов, которые имеют сложную форму;

— имеется возможность производства деталей крупных размеров.

Отрицательные стороны стеклопластика при производстве автомобильных кузовов:

— сравнительно высокая цена на наполнители;

— высокие требования к точности форм, разметке и готовой детали;

— производство деталей осуществляется продолжительное время;

— высокая сложность в ремонте при повреждении деталей.

Справочно заметим, что довольно часто такие материалы, как поливинилхлориды используются для производства фасонных деталей, например рукояток, панелей приборов и прочие элементы. Зачастую поливинилхлориды применяют совместно с обивочными материалами, на примере разных тканей. Что касается полипропилена, то из него часто изготавливают корпуса фар, рулевые колонки, воздуховоды и прочие элементы. ABS-пластик используют для облицовки деталей, как интерьера, так и экстерьера автомобиля.

Видео обзор: «Из чего изготавливают кузов автомобиля. Какие материалы используются при производстве»

В заключении отметим, что автомобильная промышленность сегодня не стоит месте и старается развиваться лицом к покупателю, который хочет динамичную, экономичную, надежную, безопасную и при этом недорогую машину. Все это ведет автомобилестроение к тому, что в производстве транспортных средств применяются новые технологии и материалы, которые отвечают современным требованиям, а также стандартам.

БЛАГОДАРИМ ВАС ЗА ВНИМАНИЕ. ПОДПИСЫВАЙТЕСЬ НА НАШИ НОВОСТИ. ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

autoblogcar.ru

кузов, двигатель, шасси, трансмиссия, ходовая часть и тормозная система

Общее описание

Чтобы механическое устройство можно было назвать автомобилем, в его конструкцию должны входить определенные элементы, системы и механизмы.

Основные элементы автомобиля (показаны на рисунке 3.1):

- Кузов

- Двигатель

- Шасси

Рисунок 3.1 Основные элементы автомобиля

Кузов

Если конструкцией предусмотрено, что кузов является несущим элементом, то на него устанавливаются остальные детали и агрегаты. В моторный отсек устанавливают двигатель с коробкой передач, по бокам подсоединяют (непосредственно или через подрамник – подробнее об этом в главе 6) подвеску, а к ней — колеса, на которые опирается автомобиль. Пространство для пассажиров оборудуют элементами облицовки, устанавливают приборную панель, руль, сиденья, обшивают все это кожей (в зависимости от стоимости комплектации автомобиля).

Двигатель

Это сердце всего автомобиля. Внутри двигателя происходит превращение энергии сгораемого топлива во вращение, которое далее, через трансмиссию, передается на колеса, а они в свою очередь, отталкиваясь от дороги, предают движение всему автомобилю. На автомобилях используют преимущественно двигатели внутреннего сгорания (ДВС), которые различают по тому, какое топливо используется для получения заветного преобразования энергии, а именно: дизельные, бензиновые или газовые. Также на автомобиль может быть установлен ДВС вместе с электромотором, в таком случае о машине говорят, что она с гибридной силовой установкой. ДВС и электромотор на таких транспортных средствах работают по очереди или одновременно, в зависимости от режима движения. Бывает и такое, что устанавливается исключительно электромотор, питаемый от аккумуляторных батарей.

Шасси

Это набор агрегатов, элементов и систем управления автомобилем. Он включает в себя ходовую часть (подвеску), трансмиссию, тормозную систему и рулевое управление.

К сведению

То и дело от разных специализированных СМИ слышим: «Автомобиль построен на платформе такой-то…» или «В основе лежит такая-то платформа…». Понятие «платформа» довольно-таки широкое, в двух словах можно сказать, что это днище кузова, поперечина, отделяющая моторный отсек от салона, все силовые элементы и наплывы кузова под установку и крепление элементов подвески и силового агрегата (двигатель + коробка передач). В более широком смысле слова, платформа — это совокупность базовых элементов, комплектующих, конструктивных и технологических решений автомобиля.

Набор компонентов, которые включены в платформу, не стандартизирован, поэтому у разных производителей может отличаться (но базовый набор практически всегда остается неизменным – см. выше). В современном мире появились так называемые модульные платформы. Так, каждая платформа состоит из нескольких модулей, которые можно сочетать с иными модулями, при этом не тратя сотни миллионов для разработки чего-то нового.

Рисунок 3.2 Пример унифицированной платформы кузова, предназначенной для нескольких моделей.

Откуда взялась вообще эта «платформа»? Дело в том, что несущий кузов — это самый сложный и дорогостоящий в разработке элемент конструкции автомобиля. Это обусловлено тем, что кузов должен сочетать в себе несочетаемое, а именно: быть легким, чтобы мощности двигателя хватало для его транспортировки и довольно прочным, чтобы при аварии сохранить жизни пассажирам и водителю, кроме того, он должен быть определенной формы, содержания и назначения. Поэтому, чтобы хоть как-то удешевить себестоимость автомобиля, при его проектировании и изготовлении, фирмы-производители придумали нижнюю часть кузова — эту самую платформу —использовать в качестве «клонируемой» детали, то есть на одной платформе может быть создано несколько моделей.

Рисунок 3.3 Пример унифицированной платформы кузова с элементами шасси и двигателем.

Так, нынче одна платформа может лежать в основе двух и более автомобилей различных классов – от гольф-класса до кроссовера. Дожили до того, что некоторые фирмы заключают договоры и партнерские соглашения с тем, чтобы использовать уже готовые платформы для производства моделей под различными именами. С одной стороны кажется надувательством, но с другой стороны – это вполне оправданная попытка максимально унифицировать автомобили и, как следствие, удешевить их производство и последующее обслуживание. Однако, если говорят, что два автомобиля созданы на одной платформе, это еще не значит, что машины идентичны конструктивно – конструкция подвески и геометрические параметры могут отличаться в корне.

Трансмиссия

Это набор элементов и механизмов, которые передают вращение от двигателя к колесам. Она включает в себя сцепление, коробку передач, приводные валы и главную передачу с дифференциалом.

Ходовая часть

Это набор элементов, посредством которых колесо крепится к кузову, он включает в себя упругий (например, пружина) и демпфирующий/гасящий (амортизатор) элемент.

Рулевое управление и тормозная система

Это механизмы и системы, предназначенные для управления автомобилем – изменения направления и скорости движения. При выходе из строя какой-либо системы управления запрещается движение автомобиля, разве что на эвакуаторе.

Элементы управления в салоне автомобиля

Садясь в салон любого автомобиля, вы попадаете в пространство, наполненное переключателями, индикаторами, рычагами и деталями, наличие которых характерно для всех легковых транспортных средств.

Рисунок 3.4 Элементы управления в салоне автомобиля.

В этой главе рассмотрим по порядку основные элементы управления, находящиеся в салоне, на примере приведенного рисунка 3.4.

1. Щиток приборов

На щитке приборов отображается информация о состоянии всех систем автомобиля: с какой скоростью движется машина, на каких оборотах работает двигатель, какая передача включена, какова температура охлаждающей жидкости двигателя, уровень топлива в топливном баке и т. д. Если автомобиль оборудован бортовым компьютером, то возможен вывод информации о мгновенном расходе топлива, суточном пробеге, о приблизительном пробеге до следующей заправки, подсказки о техническом обслуживании автомобиля и еще многих полезных данных.

2. Рулевое колесо

Вращение рулевого колеса передается на рулевой механизм, а тот в свою очередь поворачивает в соответствующую сторону управляемые колеса. На современных автомобилях на рулевое колесо устанавливаются кнопки дистанционного управления дополнительными системами автомобиля, как то: мультимедиа (аудиосистема/радио), круиз-контроль, управление бортовым компьютером и т. д., в зависимости от желания покупателя и фантазии автопроизводителя.

3. Замок зажигания или тренд последнего времени – кнопка включения зажигания и пуска/остановки двигателя

Ключ в замке может быть установлен в несколько положений, каждое из которых имеет определенное назначение. В одном положении включается питание всех вспомогательных электросистем, то есть ко всем потребителям подводится электричество – от аудиосистемы до освещения салона и стеклоподъемников (обычно данное положение называется АСС), а также происходит разблокировка рулевого колеса. Если повернуть ключ далее – в положение ON – включится система зажигания двигателя и начнется самодиагностика всех систем автомобиля (это обычно занимает 2-4 секунды).

В отличие от замка, кнопка не имеет фиксированных положений. Зачастую, чтобы включить зажигание, необходимо нажать на кнопку и отпустить в течение 1-2 секунд, а чтобы запустить двигатель надо будет нажать второй раз и удерживать эту же кнопку, пока двигатель не заведется. На автомобилях премиум-сегмента кнопку для пуска двигателя удерживать необязательно, на нее достаточно кратковременно нажать после включения зажигания.

Некоторые производители, отдавая дань спорту, устанавливают отдельно замок зажигания и отдельно кнопку пуска двигателя («привет» от Porsche).

4. Универсальные подрулевые переключатели

Эти переключатели наделены полномочиями по управлению системой внешнего освещения, указателями поворотов, очистителями и омывателями стекол. Иногда на рычагах переключателя появляются и дополнительные функции – все зависит от философии разработчика.

5. Педальный узел

Если коробка передач автоматическая (далее — АКП), то педали две: педаль тормоза (слева) и педаль акселератора (справа). Если коробка передач механическая (далее — МКП), то слева от педали тормоза можно обнаружить еще и педаль сцепления.

6. Центральная консоль

На ней обычно установлена панель облицовки рычага переключения передач (на автомобилях с МКП) или селектора выбора режима работы (на автомобилях с АКП). Центральная консоль также является поверхностью для размещения различных вспомогательных переключателей, дополнительных емкостей, пепельниц, подлокотника и прочего дополнительного оборудования. Иногда на автомобилях с АКП селектор как таковой отсутствует, вместо него на центральной консоли, на самом почетном месте, установлена шайба переключения режимов работы АКП.

Также на консоли может быть установлен рычаг стояночного тормоза (в разговорной речи — «ручник») или кнопка включения тормоза (если стояночный тормоз электромеханический).

Для заметки

Рычаг переключения передач/селектор режимов, в зависимости от конструкции, может располагаться по-разному: на центральной консоли, на центральной панели управления и на приборной панели под рулевым колесом.

7. Центральная панель управления (на сленге – «борода»)

Обычно на данной панели расположены переключатели и регуляторы системы вентиляции, отопления и кондиционирования (если таковой предусмотрен комплектацией). Также, как под копирку, автопроизводители размещают на этой панели головное устройство аудиосистемы (сленговое название — «голова»), со всеми регуляторами и переключателями. Здесь же монтируют экран мультимедийной системы, который по совместительству может выводить информацию системы навигации (в зависимости от комплектации автомобиля).

monolith.in.ua