Как делают шины для автомобилей?

Говоря об автомобильной резине, мы редко задумывается из чего и как делают этот товар. А между тем всё не так просто, как может показаться на первый взгляд. Технология производства покрышек включает множество этапов и нюансов. Начальной стадией создания автомобильных шин является разработка их профиля и рисунка протектора посредством специализированных компьютерных программ объёмного моделирования. Далее компьютер просчитывает и анализирует эффективность шины в различных ситуациях и условиях эксплуатации, после чего устраняются недостатки, пробные образцы нарезаются на специальных станках вручную и тестируются в реальных условиях.

Содержание статьи :

- Изготовление резиновой смеси

- Производство компонентов

- Сборка и вулканизация

- Видео по теме

В результате испытаний происходит сбор информации для сравнения с показателями лидеров рынка того же класса, после чего осуществляется финальная доводка, предшествующая запуску на конвейер и массовому производству.

Изготовление резиновой смеси

Материал, из которого изготовлена покрышка, имеет первостепенное значение. Следует понимать, что шины различных производителей существенно отличаются в первую очередь свойствами резины, состав которой зачастую является коммерческой тайной. Столь серьёзный подход объясняется тем, что резиновая смесь определяет технические характеристики шин, включая:

- Уровень сцепления с дорогой.

- Долговечность и надежность.

- Сезонность и износостойкость.

Состав резины современных автопокрышек включает множество материалов и компонентов: всевозможных присадок и химических соединений, которые и определяют свойства и поведение шин. Подбором и комбинацией этих элементов занимаются целые лаборатории в каждой компании, ведь именно химические добавки и их дозировка позволяют изделию превзойти конкурентов. Базой же для всех служит обычная резина, состав которой ни для кого не является секретом. Она состоит из:

- Каучука, который бывает изопреновым (натуральным) и синтетическим, и является основой резиновой смеси (от 40 до 50 процентов состава).

- Технического углерода (промышленная сажа), благодаря молекулярным соединениям которого шина имеет не только чёрный цвет, но и становится прочной и устойчивой к износу и температурам (от 25 до 30 процентов состава).

- Кремниевой кислоты, повышающей показатели сцепления покрышки с влажным покрытием, и применяемой в основном иностранными шинниками (примерно 10 процентов состава).

- Смол и масел, выступающих вспомогательными составляющими для обеспечения мягкости и эластичности изделия (около 10-15 процентов состава).

- Вулканизирующих агентов, роль которых чаще всего отводится соединениям серы и специальным активаторам.

Отметим, что российский каучук признан лучшим во всём мире, а потому востребован и применяется большинством ведущих мировых компаний-производителей. А поскольку синтетический каучук уступает натуральному по всем показателям, то в этой области РФ останется лидером ещё очень долго.

Производство компонентов

Технологический процесс создания шины, кроме прочего, включает в себя несколько параллельных этапов изготовления её компонентов, среди которых:

- Прорезиненная лента – это первичная заготовка для изготовления протектора, разрезаемая в зависимости от требуемого размера.

- Брекер и каркас – элементы, несущие ответственность за устойчивость к порезам, прорывам и прочим повреждениям. Также брекер и каркас отвечают за жёсткость всей конструкции покрышки.

- Борт шины — является наиболее жёсткой её частью, и обеспечивает герметичность при монтаже на обод колеса.

В качестве материала для каркаса и брекера современных шин служит либо металлокорд, либо стекловолокно. Последнее применяется при изготовлении покрышек класса «премиум», в то время как металлокорд незаменим в моделях, предназначенных для оснащения грузового автотранспорта.

Сборка и вулканизация

Заключительным этапом производства автопокрышки является сборка. Данная технологическая процедура выполняется методом наложения слоев каркаса, боковин, борта и протекторной части, и осуществляется на специальном сборочном барабане. После компоновки и придания нужной формы все составляющие элементы соединяются в монолитную конструкцию посредством процедуры вулканизации. Далее изделие проходит необходимые проверки, маркируется и отправляется на рынки по всему миру.

Далее изделие проходит необходимые проверки, маркируется и отправляется на рынки по всему миру.

Видео по теме:

Из чего делают автомобильные шины и как выбрать лучшие

Содержание:

- Состав шины для колеса автомобиля

- Производство шин

- Летние и зимние шины

- Как определить качество автомобильных шин

Автовладельцы заинтересованы в безопасном передвижении по дорогам. Во многом это зависит от надежности и износостойкости шин. Крупные автоконцерны тратят миллионы на разработку и приобретение новых технологий, в том числе и на улучшение качества автомобильных покрышек. Они являются единственными комплектующими автотранспорта, которые контактируют с дорогой. Современные шины – это не только комфортная езда. Сегодня они помогают снижать расход топлива и дополняют внешний вид автомобиля.

Сегодня они помогают снижать расход топлива и дополняют внешний вид автомобиля.

Состав шины для колеса автомобиля

Из чего делают шины? Этот наиболее важный элемент колеса представляет собой упругую оболочку, сделанную из резины. Для прочности и эластичности производители дополнительно используют металл и тканевые материалы. Описать на 100% состав автомобильной шины практически невозможно. Компании стараются держать в секрете процесс изготовления шинной массы. Но основные составляющие смеси известны.

Основой служит резина, изготовленная из каучука. Используется как натуральный, так и искусственный каучук. Натуральный материал добывается из гевеи бразильской или, так называемого, «плачущего дерева». Каучуковый сок, выделяемый деревом, является главным источником натуральной резины на планете. Шины, сделанные из этого материала, недешевое удовольствие. Поэтому на помощь приходят химики. Они создают искусственную резину.

В каждом крупном концерне созданы лаборатории. В них проводятся эксперименты по созданию новых формул для повышения износостойкости автомобильных шин. Первый синтетический каучук был изобретен еще в 30-е годы прошлого века немецкими химиками. Для его создания использовалась нефть. В настоящее время синтезируется более 10 видов искусственной резины и это не является пределом для химической промышленности. Синтетический изопреновый каучук наиболее приближен к натуральному. Сегодня именно он широко применяется при производстве автомобильных шин.

В них проводятся эксперименты по созданию новых формул для повышения износостойкости автомобильных шин. Первый синтетический каучук был изобретен еще в 30-е годы прошлого века немецкими химиками. Для его создания использовалась нефть. В настоящее время синтезируется более 10 видов искусственной резины и это не является пределом для химической промышленности. Синтетический изопреновый каучук наиболее приближен к натуральному. Сегодня именно он широко применяется при производстве автомобильных шин.

Кроме каучука в состав входят:

промышленная сажа или технический углерод. Материал применяется в качестве наполнителя и придает покрышке привычный темный цвет. В процессе вулканизации резиновых покрышек с серой, технический углерод обеспечивает стойкое молекулярное соединение, благодаря которому у покрышки увеличивается коэффициент износостойкости. Сажу получают в процессе переработки природного газа, поэтому в странах, чьи недра богаты этим полезным ископаемым, нет проблем с техническим углеродом;

кремниевая кислота. Ее ввели в состав шин там, где природный газ не добывается, а автомобилестроение процветает. Такие покрышки называют «зелеными шинами». В отличие от технического углерода, кремниевая кислота наносит окружающей природе меньший урон. Она не обеспечивает такую же износостойкость, как сажа, зато автомобиль надежнее держится при езде по мокрым дорогам. Кремниевая кислота отлично соединяется с резиной и меньше из нее вытирается при эксплуатации;

Ее ввели в состав шин там, где природный газ не добывается, а автомобилестроение процветает. Такие покрышки называют «зелеными шинами». В отличие от технического углерода, кремниевая кислота наносит окружающей природе меньший урон. Она не обеспечивает такую же износостойкость, как сажа, зато автомобиль надежнее держится при езде по мокрым дорогам. Кремниевая кислота отлично соединяется с резиной и меньше из нее вытирается при эксплуатации;

технические масла;

смолы.

Два последних ингредиента служат вспомогательными материалами для достижения эластичности, повышенной прочности и износостойкости покрышек.

В качестве вулканизирующих агентов и активаторов используются сера, оксид цинка, стеариновые кислоты. Элементы связывают молекулы полимера, ускоряют и регулируют процесс вулканизации. Это основные материалы, из чего делают шины для автомобиля. Остальные компоненты и их процентное соотношение являются промышленной тайной изготовителей.

Производство шин

Производители уделяют огромное внимание трем основным характеристикам шин, которые отвечают за безопасность передвижения транспортного средства. Кроме повышенной износостойкости важным моментом является сцепление с дорожным покрытием. Автомобилю не всегда доводится ездить по автомагистралям. Поэтому шины должны быть устойчивыми к воздействию абразивных материалов дорог. Кроме этого они не должны сдерживать указанный в технических характеристиках скоростной режим.

Создателям моделей необходимо сочетать эти разные характеристики. В производстве используются новейшие химические исследования и технологические разработки. Производитель должен учитывать запросы потребителей его продукции, поэтому привлекает к созданию новых моделей специалистов из разных областей науки и техники.

Процесс изготовления автопокрышек разделен на 4 основные этапа:

Производство резиновой смеси. Масса является основой автомобильной покрышки, а значит самой секретной ее частью. Кроме технического углерода, кремниевой кислоты, натурального или искусственного каучука в состав может входить до 20 дополнительных элементов. Рецептура изготовления массы является собственностью производителя. Около 25-30% смеси составляет технический углерод. Он придает прочность и помогает конструкции выдерживать высокие температуры. В смесь может быть добавлена кремниевая кислота. Она повышает уровень безопасности при движении по мокрым дорогам. Но некоторые производители отказываются добавлять этот компонент из-за того, что он не способствует износостойкости покрышек.

Кроме технического углерода, кремниевой кислоты, натурального или искусственного каучука в состав может входить до 20 дополнительных элементов. Рецептура изготовления массы является собственностью производителя. Около 25-30% смеси составляет технический углерод. Он придает прочность и помогает конструкции выдерживать высокие температуры. В смесь может быть добавлена кремниевая кислота. Она повышает уровень безопасности при движении по мокрым дорогам. Но некоторые производители отказываются добавлять этот компонент из-за того, что он не способствует износостойкости покрышек.

Создание основных составляющих шины. Протекторная лента изготавливается на специальных червячных машинах. Профиль получается за счет шприцевания горячей ленты. Затем заготовка остужается водой и разрезается по размеру будущих шин. Для изготовления каркаса и брекера используются высокопрочный металлический корд и прорезиненный текстиль. Жесткая часть (борт и крыло) исполняются из обрезиненной проволоки. Эта часть является нерастяжимой и предназначена для крепления на ободе колеса.

Создание модели. Все заготовки отправляются на сборные станки. Они оборудованы специальными барабанами, на которые друг за другом накладываются слои покрышки.

Вулканизация. Собранная шина помещается в вулканизатор. Пресс-форма и сама покрышка нагреваются до температуры +2000С, шину наполняют водой или паром и включают пресс. Под действием давления появляется характерный для данной модели рельефный рисунок. В процессе применяются химические реактивы, которые делают изделие прочным и эластичным.

После изготовления каждая шина проходит обязательное тестирование.

Летние и зимние шины

Автовладельцев часто интересует, из чего делают резину для шин автомобиля летнего и зимнего использования. Главное отличие состоит в использовании разных видов каучука. Летняя резина обычно изготавливается из искусственного каучука. Он более жесткий и больше подходит для летних дорог. Для изготовления зимней резины используется натуральный каучук. Он придает покрышкам мягкость и не дает им затвердеть при сильных морозах. Кроме этого шины проходят процедуру ошиповки протектора. Элементы противоскольжения используются в шинах для любого вида транспорта: легковых автомобилей, грузовых, спецтехники и мототранспорта.

Кроме этого шины проходят процедуру ошиповки протектора. Элементы противоскольжения используются в шинах для любого вида транспорта: легковых автомобилей, грузовых, спецтехники и мототранспорта.

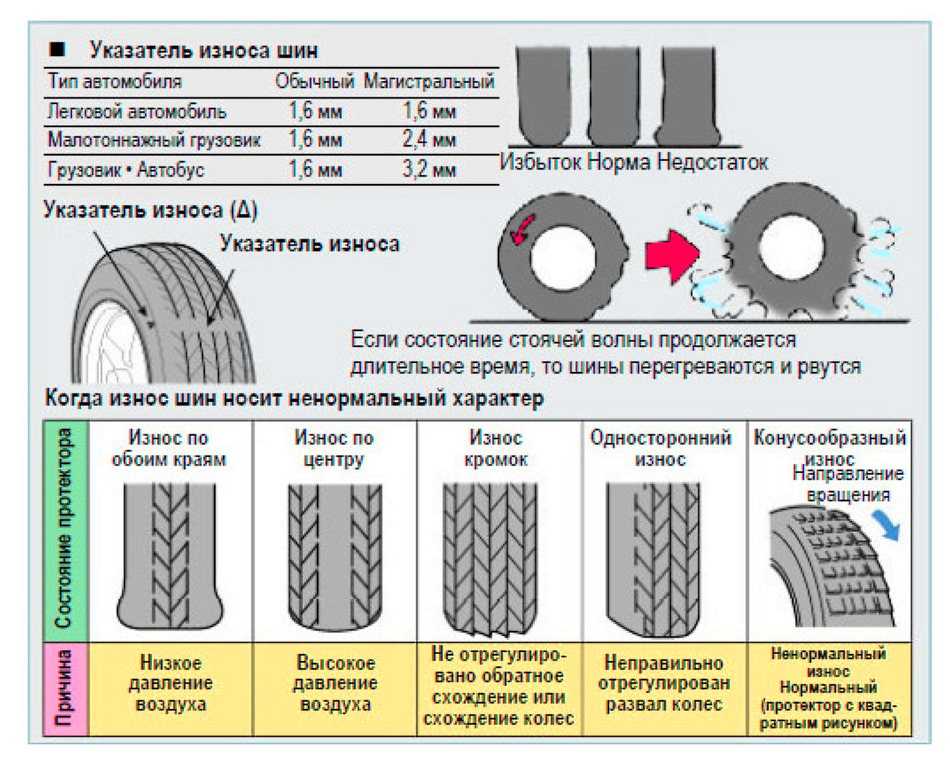

Как определить качество автомобильных шин

При покупке новой или бывшей в употреблении резины для авто следует обратить внимание на следующие вещи:

срок изготовления;

уровень износа;

отсутствие потертостей, порезов, трещин.

О сохранении сцепных свойств свидетельствует мягкость протектора. При надавливании пальцы не должны проваливаться внутрь. Шина должна немного пружинить. Только в этом случае можно говорить о хорошей эластичности.

Выбрать инструктора:

- Автоинструктор Майя

- Автоинструктор Игорь

- Автоинструктор Анатолий

- Автоинструктор Яков

- Автоинструктор Екатерина

- Автоинструктор Дмитрий

- Автоинструктор Светлана

- Автоинструктор Светлана

- Автоинструктор Лариса

- Автоинструктор Михаил

Отзывы:

Все отзывы

Как изготавливается шина

Шина представляет собой сложную комбинацию компонентов, состоящих из множества ингредиентов. Но как нам перейти от каучукового дерева к дороге? Производство шин представляет собой многоэтапный процесс. Давайте проследим за шиной Continental через все пять основных этапов производства шины:

Но как нам перейти от каучукового дерева к дороге? Производство шин представляет собой многоэтапный процесс. Давайте проследим за шиной Continental через все пять основных этапов производства шины:

- Источники материалов и производство компаундов

- Производство компонентов

- Сборка шины

- Вулканизация

- Контроль качества

Стадия 1: Качественные ингредиенты для производства основных соединений

Различные отрасли промышленности снабжают шинную промышленность сырьем, которое используется для создания необходимых соединений.

Сталь. Сталелитейная промышленность поставляет высокопрочную сталь. Он служит исходным материалом для изготовления стальных лент (стальной корд) и бортовых сердечников (стальная проволока).

Химические вещества. Химическая промышленность является основным поставщиком ингредиентов для шин. В частности, синтетический каучук и материалы, используемые для уменьшения износа, увеличения сцепления и продления срока службы шины.

Натуральный каучук. Каучук добывается из особых деревьев, выращенных на больших плантациях. Молочная жидкость (латекс), которая вытекает, сгущается при добавлении к ней кислоты. Затем его очищают водой и спрессовывают в твердые тюки для облегчения транспортировки и хранения.

Тюки из натурального и синтетического каучука разрезают, разрезают на порции, взвешивают и смешивают с другими ингредиентами в соответствии с точными рецептами. В шинах современных легковых автомобилей используется до двенадцати различных резиновых смесей.

Текстиль. Текстильная промышленность поставляет основные материалы (вискозные, нейлоновые, полиэфирные и арамидные волокна) для изготовления кордов, которые служат в качестве армирующих материалов для шин.

Стадия 2: Изготовление компонентов

Металлокорд. Предварительно обработанный стальной корд, поставляемый на катушках с проволокой, подается в каландр, где он заливается одним или несколькими слоями резины. В результате получается сплошной лист корда и резины. Он обрезается под определенным углом до нужной длины в соответствии с размером шины и скручивается для дальнейшей обработки.

В результате получается сплошной лист корда и резины. Он обрезается под определенным углом до нужной длины в соответствии с размером шины и скручивается для дальнейшей обработки.

Протектор. Поддающийся перемешиванию резиновый материал, смешанный в миксере, теперь готов к использованию в протекторе. Шнековый экструдер превращает резину в бесконечную полосу протектора. После экструзии проверяется вес на метр и протектор охлаждается погружением. Протекторная полоса обрезается по размеру шины. Затем проводится еще один контроль веса единицы продукции.

Текстильный шнур. Множество текстильных нитей подается в календарь с помощью большого роликового устройства и заделывается в тонкий слой резины. Затем этот бесконечный лист обрезается до нужной ширины под углом 9под углом 0° к направлению движения и перематывается для дальнейшей обработки.

Стальной борт. Сердцевина борта состоит из множества кольцеобразных стальных проволок. Каждая из них имеет свое резиновое покрытие. Эта петля затем снабжена резиновым наконечником.

Каждая из них имеет свое резиновое покрытие. Эта петля затем снабжена резиновым наконечником.

Боковина. Секции боковины, вырезанные в соответствии с размером шины, вытачиваются с помощью экструдера.

Внутренний вкладыш. Календарь формирует герметичный внутренний вкладыш в широкий тонкий слой.

Этап 3: Сборка шины

Теперь можно приступать к сборке шины. Различные полуфабрикаты собираются вместе на машине для сборки шин и собираются в так называемую «зеленую шину». Это делается в два этапа: корпус и сборка протектора/пояса. Затем на эту «зеленую шину» распыляют специальную жидкость, чтобы подготовить ее к вулканизации.

Стадия 4: Вулканизация

Теперь мы находимся в вулканизационной прессе. Здесь шина получает свою окончательную форму после вулканизации в течение определенного периода времени при определенном давлении и температуре. В ходе этого процесса сырая резина становится гибкой, эластичной резиной. На вулканизационных пресс-формах выгравирован рисунок протектора и маркировка на боковинах.

На вулканизационных пресс-формах выгравирован рисунок протектора и маркировка на боковинах.

Этап 5: Контроль качества

Каждый отдельный этап производства – от проверки сырья до поставки готовых шин – подлежит постоянному контролю качества.

Многоуровневый процесс обеспечивает тщательную проверку качества шин Continental. Готовые шины Continental проходят:

- Визуальный осмотр

- Рентген

- Различные проверки однородности шин

После того, как шины прошли все проверки и осмотры, они отправляются на распределительный склад для отгрузки.

Самый быстрый путь к идеальной шине.

Выберите размер шин или Показать результаты

Как производятся автомобильные шины?

Шина – одно из древнейших изобретений человечества. Однако в век массового производства понятно, что мы не знаем, как производятся определенные вещи. В этой статье мы поговорим о том, как производятся наши автомобильные шины.

В этой статье мы поговорим о том, как производятся наши автомобильные шины.

Узнав немного о шинах, вы сможете понять, какая часть вашего автомобиля дает ему возможность двигаться. Это верно для многих различных типов транспортных средств, поэтому рынок шин процветает. Почти всем нужны шины той или иной формы.

Давайте немного углубимся в эту тему и поймем, как что-то вроде резиновой смеси может превратиться в шину с детализированным протектором!

Секреты шинного производства

Типичный шинный завод использует различное оборудование и механизмы. Шины должны быть тщательно спроектированы, отлиты и сконструированы таким образом, чтобы поддерживать транспортное средство должным образом. Нижняя часть шины должна быть плоской даже при крутых поворотах, а ее боковина должна сопротивляться изгибу.

В конце концов, это должна быть прочная конструкция, иначе она даже не будет соответствовать стандартам для широкого распространения. Да, шина на первый взгляд выглядит довольно просто, но как насчет всех этих линий поверх автомобильных шин, как по окружности, так и по бокам?

Вместо того, чтобы сбивать вас с толку этими вопросами, мы на секунду нажмем на тормоза. Чтобы понять весь процесс производства шин, нужно начать с основ. Все начинается с некоторых резиновых смесей.

Чтобы понять весь процесс производства шин, нужно начать с основ. Все начинается с некоторых резиновых смесей.

Составные материалы

Во-первых, резиновые смеси должны пройти процесс смешивания. Смешанные материалы образуют смесь, из которой состоит шина. В зависимости от того, какой тип шин они хотят, производители шин добавляют твердые или мягкие материалы в процессе смешивания.

Они используют более твердые резиновые смеси, если хотят получить более прочную шину. Еще одно преимущество более высокой долговечности заключается в том, что она обеспечивает лучшую экономию топлива. Более прочные и прочные шины имеют более низкое сопротивление качению, а это означает, что им требуется меньше энергии (топлива), чтобы заставить их катиться.

Абстрактная шестиугольная структура Более твердые соединения также используются в процессе производства коммерческих шин. Такие транспортные средства, как большие грузовики и автобусы, должны выдерживать большие нагрузки, и это позволяет им это делать.

Более мягкие составы также широко используются в производстве шин, но скорее для шин, требующих большего сцепления, особенно на высоких скоростях. Смесь резиновой смеси может сильно отличаться от одной марки к другой, хотя все они используют одни и те же основные компоненты. К ним относятся проволока, сажа, ткань, резина и химические соединения.

Натуральный каучук

Натуральный каучук является одним из компонентов, из которого изготавливаются шины. Он укрепляет структуру шины, продлевая срок ее службы, предотвращая износ и разрывы. Это также компонент, который сохраняет целостность шины, предотвращая растрескивание боковины под давлением.

Синтетический каучук

Натуральные и синтетические каучуковые смеси смешиваются в качестве сырья. Затем они комбинируют синтетический каучук с другими компонентами шин, такими как бутадиен и стирол-бутадиен. Оба эти каучуковых полимера имеют свои собственные свойства. Они определяют большую часть эксплуатационных характеристик шины.

Силикагель является наиболее часто используемым синтетическим каучуком в промышленности. Узнайте больше о его использовании и о его важности в производстве шин.

Шиномонтажный станок

Сегодня при производстве шин используются высокотехнологичные шиномонтажные станки (ТБМ). Это значительно увеличивает количество шин, которые производители могут произвести за короткий промежуток времени. Чтобы упростить работу на большинстве шинных заводов, они сводят к минимуму общую сложность обслуживания машин и время наладки.

Шиномонтажный станокОдин человек может управлять несколькими компьютерными системами, в то время как TBM берет на себя тяжелую работу. Он захватывает боковину, внутренний слой, слой корпуса, протектор, борт и корд и использует их для сборки шины на конвейере. Шина, которая выходит, является «зеленой шиной», что означает только то, что она не закончена и еще должна пройти процесс отверждения.

Шаг за шагом в производстве шин

Для производства шин брендам требуется сырье, такое как сочетание натурального и синтетического каучука. Но как перейти от сырой резины к новой шине в процессе производства шин? Бренды производили легковые шины, пневматические шины, шины для легких грузовиков или любые типичные радиальные шины, выполняя аналогичные действия.

Но как перейти от сырой резины к новой шине в процессе производства шин? Бренды производили легковые шины, пневматические шины, шины для легких грузовиков или любые типичные радиальные шины, выполняя аналогичные действия.

Основные этапы практически одинаковы, разница заключается в смеси резиновой смеси и оборудовании, используемом на этих этапах. После принятия конструкции шины заводу также необходимо разработать новое оборудование, адаптированное к новой модели. Если бренд хочет получить шину с разными эксплуатационными характеристиками, им необходимо объединить вместе различные материалы.

Легко могут возникнуть осложнения, поэтому производство шин — это особое искусство. Ниже мы собираемся познакомить вас с этапами, которые сегодня характерны практически для любого процесса изготовления шин.

шаг за шагом изготовления шин:

- Резиновые соединения

- Строительство

- Сборка

- Фленинг

- Проверка

Шаг Первый-резина и другие ингредиенты:

Тябовые соединения. Свой, когда он идет на резину: Тени. производство шин заключается в получении высококачественных ингредиентов. Любой, кто хочет начать производить шины, должен сначала инвестировать в сырье. Помимо резины, вам понадобится сталь, некоторые химикаты и текстиль.

Свой, когда он идет на резину: Тени. производство шин заключается в получении высококачественных ингредиентов. Любой, кто хочет начать производить шины, должен сначала инвестировать в сырье. Помимо резины, вам понадобится сталь, некоторые химикаты и текстиль.

Различные отрасли поставляют эти сырьевые отрасли в промышленность, поскольку бренды позже используют их для создания деталей шин. Потребность в стали в качестве исходного материала высока, поскольку она является основным материалом для стальных лент и сердечников бортов. Производители изготавливают стальные ленты из металлокорда, а в качестве сердечника используется стальная проволока.

Для производства диоксида кремния или любого другого синтетического варианта также необходимы химикаты. Это используется для увеличения сцепления и продления срока службы шин. В натуральном виде рабочие извлекают каучук из деревьев в виде жидкого латекса. Они извлекают коагуляты латекса кислотой, а затем транспортируют сырой каучук в тюках.

Текстиль также необходим для текстильной арматуры и слоев ткани с резиновым покрытием. В качестве материалов используются нейлон, арамидные волокна, искусственный шелк и полиэстер. Производители используют их для армирования, которое укрепляет структуру шины и повышает устойчивость к проколам.

Второй этап – конструкция:

Конструкция шинОни берут тюки натуральных и синтетических компонентов и разрезают их на точные порции, необходимые для производственного процесса. Затем смешивают его с другими ингредиентами в зависимости от желаемых характеристик. Полученные смеси могут варьироваться, поскольку в большинстве легковых шин используется в среднем двенадцать различных резиновых смесей.

Изготовление новой шины обычно начинается с предварительно обработанного стального корда. Они встраивают их в один или два слоя резины. Затем обрезают его под углом и следят за тем, чтобы его длина соответствовала желаемому размеру покрышки.

Затем из смесителя вынимают резиновый материал в пластичной форме. Они помещают его в инструмент винтового типа, который производит экструдированные резиновые слои, похожие на полоски протектора шины. Проверив его вес на метр, они немного охлаждают его и обрезают по размеру шины.

Они помещают его в инструмент винтового типа, который производит экструдированные резиновые слои, похожие на полоски протектора шины. Проверив его вес на метр, они немного охлаждают его и обрезают по размеру шины.

Следующая процедура – заделка текстильных протекторов в слой резины с помощью огромного роликового устройства. Лист, который выходит, разрезается по ходу движения под углом 90 градусов, чтобы получить нужную ширину. Стальной борт состоит из кольцеобразных стальных проволок, покрытых резиной. Когда все готово, они используют резиновый наконечник, чтобы надеть петлю.

Каждая секция боковины вырезается под дизайн шины, а затем вытачивается с помощью экструдера. Последняя часть представляет собой герметичный внутренний вкладыш, который формируется в виде широкого тонкого слоя с помощью календаря.

Шаг третий – Сборка:

Сборка шин Роботизированный станок для сборки шин (ТБМ) – это сборщик шин, который обрабатывает различные предварительно изготовленные детали. К ним относятся внутренний слой, боковина, протектор, борт, слой каркаса и корд. Целью TBM является производство одной сырой шины за другой с использованием различных компонентов шин.

К ним относятся внутренний слой, боковина, протектор, борт, слой каркаса и корд. Целью TBM является производство одной сырой шины за другой с использованием различных компонентов шин.

Сборщик шин начинает сборку шины с помощью барабана станка. Он берет внутренний вкладыш, оборачивает его вокруг барабана и оборачивает первый слой корпуса сверху. Затем идет второй слой, после которого борта в сборе встают на место, и барабан машины надувает камеру, которая прижимает слои корпуса к бортам в сборе.

Следующим шагом является прижатие резиновых деталей боковины к обеим сторонам. Затем они передают зеленую шину другой машине, которая продолжает сборку. Он добавляет ремни, нейлоновый колпачок и необработанную резину протектора сверху. На этом этапе шина все еще должна пройти так называемый процесс отверждения, потому что именно тогда она получает свой рисунок протектора.

Четвертый этап – литье:

Формование шин Это этап процесса изготовления шины, на котором к шине прикладывают как тепло, так и давление. Для этого его нужно поместить в форму, которая будет формировать шину в соответствии с первоначальным дизайном. Повышение давления в шине гарантирует, что протектор и боковина вдавятся в форму.

Для этого его нужно поместить в форму, которая будет формировать шину в соответствии с первоначальным дизайном. Повышение давления в шине гарантирует, что протектор и боковина вдавятся в форму.

В результате процесса формования создается зеленая шина с рисунком протектора и надписью на боковине. После процесса они сбрасывают внутреннее давление, и в результате получается затвердевшая шина. Последний шаг здесь — поместить шину в устройство для накачивания постотверждения (PCI). Он накачивает шину и позволяет внутренней камере, наполненной воздухом, и внешним частям немного остыть.

Шаг пятый – Осмотр:

Осмотр шинНа самом деле шины проходят контроль качества на каждом отдельном этапе производства. Рисунок протектора и внутренние компоненты, включая камеру и слои шины, тщательно проверяются на протяжении всего производственного процесса.

Ассоциация производителей шин рекомендует три основных метода проверки качества. К ним относятся рентген, визуальный осмотр и ряд проверок однородности шин.