Форсунка для впрыскивания топлива при бессливном процессе топливоподачи

Изобретение относится к области двигателестроения и, в частности, может использоваться в дизелях. Изобретение направлено на повышение стабильности характеристики впрыскивания топлива и стабильности выполнения регулировки на давление начала впрыскивания топлива с целью повышения мощности и экономичности двигателя. Форсунка для впрыскивания топлива при бессливном процессе топливоподачи в цилиндр двигателя внутреннего сгорания содержит корпус, пружину, толкатель, распылитель с запорной иглой, штангу и устройство для удаления топлива из полости размещения пружины иглы форсунки. Устройство для удаления топлива из полости состоит из цилиндра, выполненного в корпусе форсунки, поршня, установленного в цилиндре, пружины, установленной над поршнем, выпускного и перепускного клапанов, топливных каналов, штока, выполненного за одно целое с поршнем, и электрической обмотки, установленной с зазором на верхней части штока. 1 ил.

Изобретение относится к области двигателестроения и, в частности, может использоваться в дизелях.

Известна форсунка для впрыскивания топлива при бессливном процессе топливоподачи (патент РФ №2168055 от 27.05.2001 года, МПК F02M 61/00), содержащая корпус, пружину, толкатель, проставку, распылитель форсунки с запорной иглой, клапан шарикового типа, установленный в проставке, а на поверхности проставки, прилегающей с распылителю, выполнена кольцевая канавка, соединяющая канал подвода топлива к распылителю с полостью корпуса форсунки через клапан шарикового типа.

Однако известная форсунка не обеспечивает требуемую характеристику впрыскивания топлива в цилиндр двигателя, так как при движении иглы распылителя вверх со стороны полости размещения пружины иглы на верхний торец иглы действует значительная сила давления топлива, просачивающегося между иглой и распылителем. Действие этой силы вызовет как уменьшение скорости подъема иглы форсунки, так и уменьшение величины ее подъема и, как следствие, изменение переднего фронта характеристики впрыскивания и уменьшение количества топлива, впрыскиваемого в цилиндр.

Это приведет к снижению мощности двигателя, а также его экономичности, так как для поддержания необходимой скорости движения транспортного средства водитель будет использовать пониженные передачи в коробке передач.

Известная форсунка не обладает необходимой надежностью в работе и в регулировке на давление начала впрыскивания топлива в связи с влиянием давления топлива, находящегося в полости размещения пружины иглы, на характеристику впрыскивания топлива и, следовательно, на мощностные и экономические показатели дизеля.

В момент прекращения подачи топлива запорная игла форсунки под действием силы сжатия пружины садится в седло распылителя. При этом объем в полости размещения пружины иглы увеличивается, а давление топлива уменьшается, что не обеспечивает быстрого перетекания топлива через клапан шарикового типа в топливную магистраль форсунки. Опускание запорной иглы как под действием силы упругости пружины, так и под действием силы давления топлива, действующего на торцевую поверхность иглы, вызовет искажение заднего фронта характеристики впрыскивания на различных скоростных и нагрузочных режимах работы дизеля. При работе дизеля на легких топливах на пониженных частотах вращения коленчатого вала и больших нагрузках увеличивается количество просачиваемого между иглой и распылителем в полость расположения пружины иглы, а следовательно, и увеличивается давление топлива в этой полости.

Увеличение давления топлива в полости размещения пружины иглы приводит к искажению переднего и заднего фронтов характеристики впрыскивания, к уменьшению количества впрыскиваемого в цилиндр топлива, к снижению мощности и экономичности двигателя.

При работе дизеля на повышенных частотах вращения коленчатого вала и малых нагрузках количество просачиваемого топлива между иглой и распылителем в полость размещения пружины уменьшается и, следовательно, будет уменьшаться и давление топлива в этой полости.

В этом случае игла будет испытывать меньшее сопротивление при движении вверх и количество впрыскиваемого в цилиндр топлива возрастет. Игла форсунки будет опускаться в седло распылителя позже, так как на нее будет действовать сила упругости пружины и незначительная сила давления топлива. Это приведет к увеличению продолжительности впрыскивания топлива по сравнению с работой двигателя на пониженных частотах вращения и больших нагрузках и, как следствие, к неполноте сгорания топлива. При неполном сгорании топлива работа дизеля сопровождается появлением дыма в отработавших газах, усилению нагарообразования, повышению износа, снижению экономичности работы двигателя.

В связи с изменяющимся давлением топлива в полости размещения пружины иглы возникают трудности в обеспечении стабильности регулировки форсунки на давление начала впрыскивания топлива. Во всех существующих конструкциях форсунок давление начала впрыскивания топлива определяется только предварительной затяжкой пружины.

Технический результат направлен на повышение стабильности характеристики впрыскивания топлива и стабильности регулировки на давление начала впрыскивания топлива с целью повышения мощности и экономичности двигателя.

Технический результат достигается тем, что форсунка для впрыскивания топлива при бессливном процессе топливоподачи в цилиндр двигателя внутреннего сгорания, содержащая корпус, пружину, толкатель, распылитель с запорной иглой, штангу и устройство для удаления топлива из полости размещения пружины иглы форсунки, при этом устройство для удаления топлива из полости состоит из цилиндра, выполненного в корпусе форсунки, поршня, установленного в цилиндре, пружины, установленной над поршнем, выпускного и перепускного клапанов, топливных каналов, штока, выполненного за одно целое с поршнем, и электрической обмотки, установленной с зазором на верхней части штока.

Отличительными признаками является то, что устройство для удаления топлива из полости состоит из цилиндра, выполненного в корпусе форсунки, поршня, установленного в цилиндре, пружины, установленной над поршнем, выпускного и перепускного клапанов, топливных каналов, штока, выполненного за одно целое с поршнем, и электрической обмотки, установленной с зазором на верхней части штока.

На чертеже изображена форсунка для впрыскивания топлива при бессливном процессе топливоподачи.

Форсунка для впрыскивания при бессливном процессе топливоподачи содержит корпус 1, распылитель 2 с иглой 3, гайку распылителя 4, пружину 5, толкатель 6, регулировочную гайку 7, контргайку 8, штангу 9 и устройство для удаления топлива из полости размещения пружины иглы.

Гайка 4 распылителя 2 предназначена для крепления распылителя 2 к корпусу 1. В корпусе 1 выполнен штуцер 10 и топливоподводящий канал 11, предназначенные для подвода топлива к распылителю 2. Толкатель 6 и нижняя часть штанги 9 прижимаются к верхнему торцу иглы 3 с помощью пружины 5. В регулировочной гайке 7 установлено резиновое кольцо 12, уплотняющее зазор между штангой 9 и регулировочной гайкой 7.

Устройство для удаления топлива из полости размещения пружины иглы состоит из цилиндра 13, поршня 14, пружины 15, выпускного 16 и перепускного 17 клапанов с возвратными пружинами 18 и 19, топливных каналов 20, 21 и 22, штока 23, электрической обмотки 24, электрической линии 25 и электрического включателя 26. Цилиндр 13 выполнен в корпусе 1 форсунки. В цилиндре 13 установлен поршень 14, выполненный за одно целое со штоком 23. Над поршнем 14 установлена пружина 15. В корпусе 1 форсунки выполнены топливные каналы 20, 21 и 22. В топливном канале 20 установлен выпускной клапан 16 с пружиной 18, а в топливном канале 21 — перепускной клапан 17 с пружиной 19. Топливный канал 22 сообщается с каналом 21 через перепускной клапан 17. Выпускной клапан 16 предназначен для перепуска топлива из полости 27 размещения пружины 5 иглы 3 в топливный канал 20, а перепускной клапан 17 предназначен для перепуска топлива из канала 21 в канал 22, соединенный с топливоподводящим каналом 11 форсунки.

На верхнюю часть штока 23, выполняющего роль сердечника, с зазором установлена электрическая обмотка 24. Сердечник и электрическая обмотка 24 образуют соленоид, который предназначен для подъема поршня 14 вверх с целью создания в цилиндре 13 разряжения. Один конец электрической обмотки 24 соединен с отрицательным полюсом источника постоянного тока, а ее второй конец через электрическую линию 25 и электрический включатель 26 — с положительным полюсом. В верхней части цилиндра 13 установлен упор 28 пружины 15. Упор фиксируется от выпадения из цилиндра 13 с помощью стального стопорного кольца 29.

Форсунка работает следующим образом.

К игле 3 подводится топливо под высоким давлением через штуцер 10 и топливоподводящий канал 11. Увеличение давления топлива на конусную часть иглы 3 приводит к ее подъему и впрыскиванию топлива через распыливающие отверстия распылителя 2 в цилиндр двигателя. Часть топлива просачивается из полости размещения иглы по зазору между иглой 3 и распылителем 2 в полость 27 размещения пружины 5 иглы 3. В начале движения иглы 3 вверх усилие от нее передается через толкатель 6 и штангу 9 на электрический включатель 26, который замыкает электрическую цепь 25. При этом электрический ток течет от положительного полюса источника постоянного тока через электрическую обмотку 24. При протекании электрического тока через электрическую отмотку 24 в ней возникает магнитное поле и под действием магнитной силы шток 23 вместе с поршнем 14 будет подниматься вверх. При этом пружина 15 будет сжиматься, а в цилиндре 13 под поршнем 14 будет создаваться разрежение, которое передается в каналы 20 и 21. Под действием разрежения выпускной клапан 16 открывается, а перепускной клапан 17 будет находиться в закрытом положении как за счет действующей на клапан 17 силы упругости пружины 19, так и за счет действующего на клапан 17 давления топлива, передаваемого из топливоподводящего канала 11. Под действием разности давлений топливо будет перетекать из полости 27 размещения пружины 5 иглы 3 через открытый выпускной клапан 16, через канал 20 в пространство под поршнем 14.

В момент прекращения подачи топлива в топливоподводящий канал 11 форсунки игла 3 под действием силы упругости пружины 5 садится в седло. При этом штанга 9 опускается вниз и происходит размыкание контактов электрического включателя 26 и размыкание электрической цепи 25. Магнитное поле в электрической обмотке 24 исчезнет и под действием силы упругости пружины 15 поршень 14 опустится вниз. При движении поршня 14 вниз объем под ним уменьшается, а давление увеличивается и топливо перетекает из-под поршневого пространства из цилиндра 13 в топливные каналы 20 и 21. Под действием силы давления топлива и силы упругости пружины 18 выпускной клапан 16 закрывается, а перепускной клапан 17 под действием силы давления топлива открывается. При этом топливо будет перетекать из цилиндра 13, топливные каналы 20 и 21, через открытый перепускной клапан 17, топливный канал 22 в топливоподводящий канал 11.

Таким образом, принцип действия заявляемой форсунки заключается в том, что при подъеме иглы 3 топливо из полости 27 размещения пружины 5 удаляется в подпоршневое пространство в цилиндр 13, а при опускании иглы 3 в седло распылителя 2 топливо из цилиндра 13 нагнетается в топливоподводящий канал 11. То есть топливо, просочившееся между иглой 3 и распылителем 2, не удаляется из форсунки, а остается в ней. Поэтому процесс топливоподачи и называется бессливным.

Применение заявляемой конструкции форсунки для впрыскивания топлива при бессливном процессе топливоподачи обеспечивает требуемую характеристику впрыскивания и тем самым способствует повышению мощности и экономичности двигателя, снижению дымности и токсичности отработавших газов.

Форсунка для впрыскивания топлива при бессливном процессе топливоподачи в цилиндр двигателя внутреннего сгорания, содержащая корпус, пружину, толкатель, распылитель с запорной иглой, штангу и устройство для удаления топлива из полости размещения пружины иглы форсунки, отличающаяся тем, что устройство для удаления топлива из полости состоит из цилиндра, выполненного в корпусе форсунки, поршня, установленного в цилиндре, пружины, установленной над поршнем, выпускного и перепускного клапанов, топливных каналов, штока, выполненного за одно целое с поршнем, и электрической обмотки, установленной с зазором на верхней части штока.

топливовпрыскивающая система многотопливного дизеля для бессливного процесса топливоподачи — патент РФ 2291317

Изобретение относится к области двигателестроения, в частности к системам впрыскивания топлива в двигатель внутреннего сгорания. Изобретение позволяет повысить мощность, экономичность и надежность работы двигателя, а также снизить токсичность. Топливовпрыскивающая система многотопливного дизеля для бессливного процесса топливоподачи содержит форсунку, над иглой которой предусмотрена полость, связанная с подыгольным пространством через канал, в котором установлен перепускной клапан, и трубопроводом высокого давления с плунжерным насосом. В систему дополнительно введены золотник сброса давления топлива в топливопроводе высокого давления и клапан подпитки топливом топливопровода высокого давления. Система также содержит устройство управления золотником сброса давления топлива и клапаном подпитки, аккумулятор высокого давления, беспружинный шариковый перепускной клапан отвода топлива из полости размещения пружины иглы форсунки. 2 ил.

Рисунки к патенту РФ 2291317

Изобретение относится к области двигателестроения, в частности может использоваться в двигателях внутреннего сгорания с воспламенением от сжатия.

Наиболее близким решением, выбранным в качестве прототипа, является топливовпрыскивающая система многотопливного дизеля для бессливного процесса топливоподачи (патент РФ № 2202705 от 25.04.2001 г., МПК F 02 M 43/00), содержащая форсунку, над иглой которой предусмотрена полость, связанная с подыгольным пространством через канал, в котором установлен перепускной клапан, и трубопроводом высокого давления с плунжерным насосом при помощи нагнетательного клапана двойного действия, при этом внутренняя поверхность нагнетательного элемента со стороны разгрузочного элемента нагнетательного клапана двойного действия выполнена в виде усеченного конуса, основание которого взаимодействует с разгрузочным элементом.

Однако известная топливовпрыскивающая система имеет ряд недостатков. В случае применения легкого топлива (бензина, керосина и др.) оно будет просачиваться между иглой и распылителем в полость размещения пружин и остаточное давление в топливоподводящем канале форсунки, топливопроводе высокого давления и в штуцере размещения нагнетательного клапана секции топливного насоса высокого давления (ТНВД) будет снижаться. Это приводит к нарушению идентичности цикловой подачи топлива секциями ТНВД в цилиндры двигателя, к увеличению неравномерности работы дизеля, снижению его мощности и экономичности. Кроме того, в системе не предусмотрено устройство для обеспечения подпитки топливопровода высокого давления между следующими друг за другом впрысками топлива.

При понижении давления топлива в топливопроводе высокого давления в случае зависания иглы форсунки во внутреннюю полость форсунки прорываются газы из цилиндра двигателя через распыливающие отверстия. Это приводит к закоксовываниго внутренних каналов форсунки [1, 2].

В момент прекращения подачи топлива игла форсунки садится в седло, объем в полости размещения пружины иглы увеличивается, а давление топлива снижается, и топливо через клапан шарикового типа не будет перетекать из полости размещения иглы в топливоподводящий канал форсунки.

При впрыскивании топлива в цилиндр двигателя игла форсунки будет перемещаться вверх и испытывать повышенное сопротивление движению со стороны топлива, находящегося в полости размещения пружины иглы форсунки. Это приведет как к уменьшению количества впрыскиваемого в цилиндр двигателя топлива, так и к сокращению общей продолжительности процесса впрыскивания.

В процессе эксплуатации дизеля в районах с повышенной температурой окружающей среды, в случае перегрева двигателя, вязкость дизельного топлива бензина, керосина и их смесей будет уменьшаться, что приведет к увеличению утечек топлива между иглой и распылителем и, как следствие, к уменьшению величины остаточного давления в топливопроводе высокого давления.

При износе трущихся поверхностей иглы и распылителя форсунки утечки топлива в плоскость размещения пружины иглы также возрастут, что вызовет падение мощности и экономичности двигателя. Отсутствие хвостовиков (направляющих) у нагнетательного и разгрузочных элементов нагнетательного клапана может привести к смещениям указанных деталей относительно друг друга и относительно седла нагнетательного клапана и, как следствие, к потере герметичности узла нагнетательного клапана и перетеканию топлива из линии высокого давления в надплунжерную полость ТНВД.

Нагнетательный элемент со своим седлом имеет контакт в виде плоской, а не конусной поверхности, что может также привести к нарушению герметичности узла нагнетательного клапана.

Кроме того, в известной топливовпрыскивающей системе значительное влияние на продолжительность и величину подачи топлива секцией ТНВД в цилиндры дизеля оказывает дросселирование (сопротивление перетеканию топлива) во впуском и отсечном каналах гильзы секции ТНВД. Дросселирование при отсечке подачи приводит к тому, что в надплунжерном пространстве будет в течение некоторого периода времени сохраняться давление, достаточное для подачи топлива через распыливающие отверстия форсунки в цилиндр двигателя. Таким образом, дросселирование увеличивает продолжительность подачи топлива по сравнению с теоретической. Это приводит к увеличению жесткости работы дизеля, к увеличению дымности и токсичности отработавших газов.

Технический результат направлен на повышение мощности, экономичности и надежности работы двигателя, а также на уменьшение жесткости рабочего процесса, дымности и токсичности отработавших газов.

Технический результат достигается тем, что топливовпрыскивающая система многотопливного дизеля для бессливного процесса топливоподачи, содержащая форсунку, над иглой которой предусмотрена полость, связанная с подыгольным пространством через канал, в котором установлен перепускной клапан, и трубопроводом высокого давления с плунжерным насосом, при этом в систему дополнительно введены золотник сброса давления топлива в топливопроводе высокого давления и клапан подпитки топливом топливопровода высокого давления в комплексе с устройством управления золотником сброса давления топлива и клапаном подпитки, аккумулятор высокого давления, беспружинный шариковый перепускной клапан отвода топлива из полости размещения пружины иглы форсунки.

Отличительным признаком от прототипа является то, что в заявляемой топливовпрыскивающей системе многотопливного дизеля для бессливного процесса топливоподачи дополнительно введены золотник сброса давления топлива в топливопроводе высокого давления и клапан подпитки топливом топливопровода высокого давления в комплексе с устройством управления золотником сброса давления топлива и клапаном подпитки, аккумулятор высокого давления, беспружинный шариковый перепускной клапан отвода топлива из полости размещения пружины иглы форсунки.

На фиг.1 показана топливовпрыскивающая система многотопливного дизеля для бессливного процесса топливоподачи, на фиг.2 — структурная электрическая схема устройства управления золотником сброса давления топлива в топливопроводе высокого давления и клапаном подпитки.

Топливовпрыскивающая система многотопливного дизеля для бессливного процесса топливоподачи (фиг.1, 2) содержит форсунку, секцию топливного насоса высокого давления, топливопровод высокого давления 22, золотник сброса давления 30 из топливопровода высокого давления, клапан подпитки топливом 25 топливопровода высокого давления, аккумулятор давления 23, устройство управления золотником сброса давления топлива 30 и клапаном подпитки 25.

Система содержит корпус 1 форсунки, к которому с помощью накидной гайки 2 крепится распылитель 3 с иглой 4 и проставкой 5. В корпусе 1 образована полость 6, в которой размещена пружина 7 иглы 4.

В распылителе 3, проставке 5 и в корпусе 1 выполнены каналы 8,9 и 10 для подвода топлива к распыливающим отверстиям 11 форсунки. В распылителе 3 форсунки под нижним конусным пояском иглы 4 размещен пьезоэлектрический датчик Д2 (фиг.1, 2).

В корпусе 1 форсунки установлен беспружинный перепускной шариковый клапан 12, предназначенный для отвода топлива из полости 6 размещения пружины 7 в топливоподводящий канал 10. Перепускной клапан 12 размещен в конусном седле 13, которое соединено каналом 14 с полостью 6 размещения пружины 7, а каналом 15 — с топливоподводящим каналом 10.

Секция ТНВД содержит плунжер 16 с гильзой 17, нагнетательный клапан 18 с седлом 19 и с возвратной пружиной 20, топливоподводящий канал 21. В конусной части седла 19 нагнетательного клапана 18 установлен пьезоэлектрический датчик Д1.

Аккумулятор высокого давления 23 предназначен для хранения топлива под давлением. Корпус аккумулятора высокого давления 23 соединен трубопроводом 24 с клапаном подпитки 25, установленным на топливопроводе высокого давления 22. Клапан подпитки 25 предназначен для поддержания повышенного давления (10-13 МПа) в топливопроводе высокого давления 22 путем перепуска в него топлива из аккумулятора давления 23 в промежуток времени после посадки иглы 4 в седло распылителя 3 и подъемом нагнетательного клапана 18 при последующей подаче топлива. Клапан подпитки 25 прижимается к седлу с помощью возвратной пружины 26.

К клапану подпитки 25 крепится сердечник 27, на котором с зазором установлена электрическая обмотка 28. Сердечник 27 и электрическая обмотка 28 образуют соленоид, соединенный электрической линией 29 с устройством управления клапаном подпитки и золотником слива (фиг.2).

Клапан подпитки 25 в заявляемой топливовпрыскивающей системе многотопливного дизеля, поддерживает давление в топливопроводе высокого давления 22, равное 10,0-13,0 МПа, по сравнению с давлением 1,0-5,0 МПа в системах питания современных дизелей ЯМЗ, КамАЗ, типа В-2, MAN, Ford и др. Увеличение избыточного давления в топливопроводе высокого давления обеспечивает увеличение давления впрыскивания топлива в цилиндр при одной и той же объемной скорости подачи топлива плунжером [1].

С увеличением давления впрыскивания топлива повышается как скорость течения топлива по каналам распылителя 3 форсунки, так и скорость истечения из него топлива в цилиндр. В связи с этим, во-первых, усиливаются турбулентные движения внутри струи и на ее периферии, и, во-вторых, вследствие усиления аэродинамических сил на поверхность струи при более высоких скоростях истечения повышается дробящее действие среды, в которую впрыскивается топливо.

В итоге совместного влияния указанных факторов значительно облегчается распад струи топлива и обеспечивается получение более мелких и однородных по размерам капелек топлива, т.е. улучшается тонкость и однородность распыливания.

Все указанные факторы благоприятно влияют как на эффективность протекания процесса сгорания в цилиндрах двигателя, так и на улучшение его мощности и экономичности и на снижение дымности и токсичности отработавших газов.

Золотник сброса давления топлива 30 предназначен для резкого снижения давления топлива до 0,1-0,15 МПа в топливопроводе высокого давления 22 в промежуток времени между посадкой нагнетательного клапана 18 в седло 19 и посадкой иглы 4 форсунки в свое седло в распылителе 3 форсунки. Вследствие резкого снижения давления в топливопроводе 22 игла 4 форсунки быстро садится в седло. Это будет способствовать приближению продолжительности действительной подачи топлива в цилиндр к задаваемой теоретической (геометрической) подаче.

Золотник сброса давления топлива 30 размещен в корпусе 31, в котором выполнено отверстие 32 для подвода топлива к золотнику 30 из топливопровода высокого давления 22 через трубопровод 33. Топливо отводится от корпуса 31 золотника 30 по топливопроводу 34 в топливоподводящий канал 21 секции ТНВД. Между нижним торцом золотника 30 и корпусом 31 установлена пружина 35. В золотнике 30 выполнено радиальное отверстие 36. К золотнику 30 крепится сердечник 37, на котором с зазором установлена электрическая обмотка 38. Сердечник 37 и электрическая обмотка 38 образуют соленоид, соединенный электрической линией 39 с устройством управления золотником сброса давления топлива 30 из топливопровода высокого давления 22.

Устройство управления золотником сброса давления топлива 30 из топливопровода высокого давления 22 и клапаном подпитки 25 топливом топливопровода высокого давления 22 (фиг.2) состоит из двух пьезоэлектрических датчиков Д1 и Д 2, двух усилителей сигналов A1 и А2 , двух триггеров Шмитта T1 и Т2, RS-триггера, силовых ключей VT1 и VT2, двух соленоидов 27 и 38, схемы предварительной установки в «ноль» при включении питания в момент пуска двигателя.

Принцип действия устройства управлением золотником сброса давления топлива 30 и клапаном подпитки 25 заключается в том, что после посадки нагнетательного клапана 18 секции ТНВД в свое седло давление топлива в топливопроводе высокого давления с целью быстрой посадки иглы 4 форсунки в седло распылителя 3 резко снижается до величины 0,1-0,15 МПа путем отвода топлива через золотник сброса давления 22 в топливоподводящий канал ТНВД. После посадки иглы 4 форсунки в седло распылителя 3 топливо нагнетается в топливопровод высокого давления 22 под давлением 10-15 МПа из аккумулятора высокого давления 23 через клапан подпитки 25 с целью увеличения давления впрыскивания топлива в цилиндр двигателя. Пьезодатчики Д1 и Д2 используются в качестве преобразователей импульсов электрического тока, возникающих вначале при ударной посадке нагнетательного клапана 18 в седло 19 секции ТНВД, а затем при ударной посадке иглы 4 в седло распылителя 3 форсунки. Пьезоэлектрический датчик Д1 установлен в конической части седла 19 нагнетательного клапана, а пьезоэлектрический датчик Д2 — в конической части седла распылителя 3 форсунки.

Сигналы пьезоэлектрических датчиков Д1 и Д2 усиливаются усилителями A1 и А2 и подаются на триггеры Шмитта T 1 и T2, предназначенные для формирования выходного сигнала с крупными перепадами, длительность которых не зависит от скорости нарастания или спада входного сигнала.

Сформированный сигнал с триггера Шмитта Т1, связанного с выходом усилителя А1 пьезоэлектрического датчика Д1 , подается на S вход RS-триггера Т3, на вход асинхронной устааовки триггера в единичное включенное состояние. Сигнал с пьезоэлектрического датчика Д2 через усилитель А 2 и триггер Шмитта T2 и через схему ИЛИ поступает на R вход (вход сброса) RS-триггера Т3 для переключения его в исходное — выключенное состояние.

Выход Q триггера Т3 связан с силовым ключом VT1, выполненным на транзисторе. Нагрузкой силового ключа VT1 является электрическая обмотка 38 соленоида золотника сброса давления топлива 30. Сброс триггера Т3 в исходное состояние при включений питания осуществляется импульсом с емкостной цепочки через схему ИЛИ.

При пуске двигателя на схему подается напряжение питания и происходит заряд емкости «С» в схеме сброса, что приведет к установке триггера Т3 в нулевое состояние, электронный силовой ключ VT1 заперт, электрическая обмотка 37 соленоида обесточена, золотник сброса давления топлива 30 под действием пружины 35 находится в корпусе 31 золотника в верхнем положении, при этом радиальное отверстие 36 в золотнике сброса давления топлива 30 не совпадает с каналом 32 корпуса 31 золотника.

Устройство управления содержит две независимые схемы сброса. Первая, включающая элементы R1, R2 и С1, предназначена для установки RS-триггера Т3 в исходное состояние при пуске двигателя. Вторая, состоящая из элементов R3 , R4, и С2, предназначена для сброса мультивибратора G1 в момент пуска двигателя для исключения ложного срабатывания. Резисторы R1 и R3 предназначены для ограничения тока заряда емкостей C1 и С2 в момент подачи питания, а также совместно с резисторами R 2 и R4 формирует необходимое напряжение, соответствующее высокому уровню напряжения для данного типа микросхем. Значение емкостей C1 и C2 определяет длительность импульса сброса.

Устройство управления клапаном подпитки 25 состоит из ждущего мультивибратора G1, схемы установки ждущего мультивибратора G1 в исходное состояние при пуске двигателя, силового ключа VT2 и обмотки соленоида 27. Ждущий мультивибратор связан с инверсным выходом Q RS-триггера Т3, вход R связан со схемой сброса, прямой выход мультивибратора соединен с силовым ключом, выполненным на транзисторе VT 2.

Топливоподающая система многотопливного дизеля для бессливного процесса топливоподачи работает следующим образом.

При перекрытии плунжером 16 секции ТНВД верхней кромки топливопроводящего канала 21, выполненного в гильзе 17, над плунжером 16 создается повышенное давление топлива, нагнетательный клапан 18 открывается, сжимая пружину 20. Топливо истекает по топливопроводу высокого давления 22 в каналы 10, 9 и 8 форсунки и через распыливающие отверстия 11 распылителя 3 впрыскивается в цилиндр дизеля. При этом часть топлива по зазору между иглой 4 и распылителем 3 просачивается в полость 6, в которой размещена пружина 7 иглы 4 форсунки. Перепускной шариковый клапан 12 закрыт в седле 13 под действием давления топлива, передаваемого из каналов 10 и 15.

Электрический ток в электрической схеме устройства управления золотником сброса давления топлива и клапаном подпитки не возникает, так как не происходит ударного воздействия на пьезоэлектрические датчики Д1 и Д2. Золотник сброса давления топлива 30 под действием пружины 35 находится в верхнем положении и канал 32, выполненный в корпусе 31, не совпадает с радиальным отверстием 36 золотника 30. Следовательно, при впрыскивании топлива секцией ТНВД в цилиндр двигателя топливо не будет перетекать из трубопровода высокого давления 22 в топливоподводящий канал 21 гильзы 16 секции ТНВД.

При окончании подачи топлива давление в надплунжерном пространстве 40 секции ТНВД снижается, и нагнетательный клапан садится в седло 19. Давление в топливопроводе 22 и форсунке также уменьшится, и игла 4 садится в седло распылителя 3. Подача топлива в цилиндр двигателя прекращается.

При посадке иглы 4 в седло распылителя 3 струя топлива, движущаяся в каналах форсунки 8, 9 и 10, останавливается. При этом скорость движения топлива будет равна нулю и согласно закону Д. Бернулли давление топлива в этот момент в каналах 8, 9 и 10 будет возрастать. Так как в топливопроводе высокого давления 22 давление топлива будет меньшим, то топливо из каналов 8, 9 и 10 форсунки через трубопровод 22 будет перетекать в полость размещения пружины 20 закрытого нагнетательного клапана 18. Давление в полости размещения пружины 20 нагнетательного клапана 18 возрастает, а в каналах 8, 9 и 10 уменьшается, и струя топлива будет двигаться в обратном направлении в каналы 8, 9 и 10 форсунки. То есть в каналах форсунки 8, 9 и 10, топливопровода высокого давления 22 и полости размещения пружины 20 нагнетательного клапана 18 возникает колебательный процесс изменения давления, приводящий к возникновению гидравлических ударов на конусные элементы иглы 4 форсунки. Если в этом случае давление топлива, действующее на иглу 4 форсунки в вертикальном направлении, превысит силу предварительной затяжки пружины 20 иглы 4, то игла форсунки 4 поднимается и произойдет подвпрыск (дополнительный впрыск) топлива. Таких подвпрысков может быть несколько. Характеристика впрыскивания топлива будет нарушена, что приведет к ухудшению мощностных, экономических и экологических показателей дизеля.

В заявляемой топливовпрыскивающей системе многотопливного дизеля для бессливного процесса топливоподачи подвпрысков топлива в цилиндр не происходит, т.к. в момент посадки нагнетательного клапана 18 в свое седло 19 происходит ударное воздействие конусной части нагнетательного клапана 18 на пьезодатчик Д1 (фиг.1, 2). Сформированный на пьезодатчике Д1 электрический сигнал, передается через усилитель А1 (фиг.2) на триггер T1. При этом силовой ключ переводится в открытое состояние, и электрический ток поступает по электрической линии 39 в обмотку 38 соленоида открытия золотника сброса давления 30 из топливопровода высокого давления 22.

Под действием магнитной силы, возникающей в обмотке 38, сердечник 37 вместе с золотником 30 будет опускаться вниз до совпадения радиального отверстия 36, выполненного в золотнике 30, с топливопроводом 34 подвода к топливоподводящему каналу 21 секции ТНВД.

Топливо из топливопровода высокого давления 22 поступает по топливопроводу 33 через радиальное отверстие 36 золотника 30 и топливопровод 34 в топливоподводящий канал 21 секции ТНВД. Резкое снижение давления топлива в топливопроводе высокого давления и в каналах 10, 9 и 8 форсунки до величины 0,1-0,15 МПа исключает возникновение в них гидравлических ударов, а следовательно, исключает создание условий для протекания подвпрысков топлива в цилиндр двигателя. Давление топлива у конусной части иглы 4 быстро уменьшается, что способствует быстрому опусканию иглы 4 форсунки в седло распылителя 3 и резкому окончанию впрыскивания топлива.

При опускании иглы 4 форсунки в распылитель 3 происходит ударное воздействие нижнего конуса иглы 4 на пьезодатчик Д2, размещенный в седле распылителя 3 форсунки. Электрический сигнал от пьезодатчика Д2 передается через усилитель А2 на триггер T2 и сбрасывает триггер Т 3 в исходное состояние. Силовой ключ закрывается, и электрический ток в электрическую обмотку 37 соленоида управления золотником 29 слива поступать не будет. Под действием пружины 35 золотник 30 поднимается вверх, радиальное отверстие 36 в золотнике и канал 31 в корпусе золотника 30 будут разобщены. Топливо из топливопровода высокого давления 22 в корпус аккумулятора 23 давления поступать не будет.

При возникновении значительных утечек легких топлив через неплотности между нагнетательным клапаном 18 и его седлом 19 секции ТНВД, а также между иглой 4 и распылителем 3 форсунки давление топлива в топливопроводе высокого давления 22 будет меньше, чем давление топлива в корпусе аккумулятора давления 23.

В этом случае топливо из канала аккумулятора давления 23 будет истекать через топливопровод 25 и открытый клапан 27 подпитки в топливопровод высокого давления 22. Поддержание давления топлива в пределах определенной заданной величины в топливопроводе высокого давления 22 позволяет оптимизировать как величину подачи топлива в отдельные цилиндры двигателя, так и продолжительность подачи по времени вследствие уменьшения влияния дросселирования во впускном и отсечном каналах гильзы 17 секции ТНВД.

При превышении силы давления топлива, действующего на внешнюю часть тарелки клапана подпитки 25, и силы упругости пружины 26 над силой давления топлива, действующего на внутреннюю часть тарелки клапана подпитки 25, клапан 25 закрывается.

Процесс топливоподачи в заявляемой системе является бессливным, т.к. топливо из полости 6 для размещения пружины 7 иглы 4 форсунки удаляется не в топливный бак, а в топливный канал 10 через открытый перепускной шариковый клапан 12, каналы 14 и 15. Шариковый клапан 12 будет открываться при прохождении через топливный канал 10 волн разрежения при закрытых игле 4 форсунки и нагнетательном клапане 18 секции ТНВД, а топливо из полости 6 для размещения пружины 7 будет перетекать в топливный канал 10. При прохождении в топливном канале 10 волн давления клапан 12 будет закрыт под действием собственного веса и давления топлива. Клапан 12 является самоустанавливающимся и не имеет пружины, что упрощает конструкцию клапанного узла.

Таким образом, заявляемая топливовпрыскивающая система многотопливного дизеля для бессливного процесса топливоподачи обладает большей надежностью работы по сравнению с прототипом за счет введения золотника сброса давления топлива в топливопровод высокого давления с устройством управления золотником сброса и клапаном подпитки топливом топливопровода высокого давления, аккумулятора давления, беспружинного шарикового перепускного клапана отвода топлива из полости размещения пружины иглы форсунки.

Применение заявляемой топливовпрыскивающей системы позволяет повысить мощностные, экономические и экологические показатели двигателя.

Источники информации

1. Б.Н.Файнлеб. Топливная аппаратура автотракторных дизелей. Справочник. — Л.: Машиностроение, 1974. — 263 с.

2. П.M.Белов, В.Р.Бурячко, Е.И.Акатов. Двигатели армейских машин. — М.: Воениздат, 1971. — 508 с.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Топливовпрыскивающая система многотопливного дизеля для бессливного процесса топливоподачи, содержащая форсунку, над иглой которой предусмотрена полость, связанная с подыгольным пространством через канал, в котором установлен перепускной клапан, и трубопроводом высокого давления с плунжерным насосом, отличающаяся тем, что в систему дополнительно введены золотник сброса давления топлива в топливопроводе высокого давления и клапан подпитки топливом топливопровода высокого давления в комплексе с устройством управления золотником сброса давления топлива и клапаном подпитки, аккумулятор высокого давления, беспружинный шариковый перепускной клапан отвода топлива из полости размещения пружины иглы форсунки.

Что такое топливная система инжектора. Принцип работы, особенности, строение и устройство

ЧТО ТАКОЕ ТОПЛИВНАЯ СИСТЕМА ИНЖЕКТОРА. ПРИНЦИП РАБОТЫ, ОСОБЕННОСТИ, СТРОЕНИЕ И УСТРОЙСТВО

Добрый день, сегодня мы узнаем, что представляет из себя инжекторная топливная система двигателя автомобиля, каково ее строение, устройство и принцип работы, а также чем отличается механизм от карбюраторных установок. Кроме того, расскажем про то, из каких компонентов и узлов состоит топливная система инжекторного типа, насколько она эффективна в работе, а также каков уровень ремонтопригодности установка. В заключении поговорим о том, какие детали топливной системы играют ключевую роль в ее оптимальном функционировании и на что стоит обращать внимание при эксплуатации бензинового двигателя оснащенного инжекторным механизмом, чтобы устройства отработали весь свой срок службы без поломок.

Сама по себе топливная система автомобиля — это своего рода его «кровеносная» система машины, срок службы которой зависит от большого количества факторов и условий эксплуатации. Эффективность работы инжекторной системы бензинового двигателя напрямую зависит от производственных свойств узлов, их конструкторских особенностей, строения компонентов, надежности деталей, которыми оснащен механизм, а также от своевременной замены расходных элементов (на примере топливного фильтра, свечей зажигания), качества заправляемого топлива и в положенный ли регламентом срок проводится техническое обслуживание транспортного средства.

ЧТО ТАКОЕ СИСТЕМА ВПРЫСКА ТОПЛИВА COMMON RAIL

ЧТО ТАКОЕ СИСТЕМА ВПРЫСКА ТОПЛИВА COMMON RAIL

Современные автомобильные топливные системы оснащенные инжектором зачастую идут с электронным впрыском топлива. Такие системы имеют ряд особенностей по сравнению с карбюраторным мотором. Как мы знаем каждое новое поколение той или иной автомобильной системы становится сложнее, более технологичней, проще в эксплуатации, но к сожалению дороже в обслуживании, да и срок службы таких механизмов порой значительно сокращается. Чтобы знать, как работает инжекторный топливный механизм своего автомобиля, необходимо в первую очередь понимать основные задачи, функции и устройство системы. Эти вопросы мы и рассмотрим в нашей статье, чтобы у нас появилось четкое понятие всей совокупности деталей и узлов, которые обеспечивают функционирование топливной системы двигателя машины.

1. Особенности, строение, устройство и задачи топливной системы инжектора

Главной задачей любой инжекторной топливной системы автомобиля является обеспечение подачи нужного количества горючего в силовую установку на всех рабочих режимах. Подача топлива в системе осуществляется при помощи специальных форсунок, которые устанавливаются во впускной трубе. Сама по себе топливная система автомобиля является довольно сложным механизмом, без которой не сможет функционировать не один двигатель.

Строение топливной системы инжектора основывается на следующих компонентов:

— Бензонасос электрического типа (электробензонасос): конструктивно входит в специальный модуль предназначенный для насоса и зачастую устанавливается на машинах оборудованных системой инжектора внутри топливного бака. Данный модуль бензонасоса включает в свой состав не только насос, но также датчик контроля уровня топлива, топливный фильтр и завихритель, который удаляет пузырьки пара из горючего.

Главной задачей бензонасоса электрического типа является нагнетание горючего из топливного бака машины в подающий топливопровод. Что касается инжекторных двигателей, то в таких системах применяется модуль погружного вида, который располагается в самом бензобаке и охлаждается он за счет топлива. Справочно заметим, что создаваемое бензонасосом давление топлива намного больше необходимого для оптимальной работы силовой установки, причем независимо от того или иного режима работы мотора.

Стоит отметить, что бензонасос электрического типа на инжекторных двигателях управляется при помощи контроллера системы через специальное реле, которое предназначено сугубо для этих целей. Что касается реле, то оно останавливает подачу топлива, как при работающем моторе, так и при неработающей силовой установке.

— Топливный фильтр: системы топливной подачи необходим для четкой и точной регулировки объема поступающего топлива в силовую установку. Дело в том, что зачастую топливо на заправках идет с различными примесями в виде отложений и грязи, которая приводит к тому, что работа форсунок, а также регулятора давления становится неустойчивой. В свою очередь загрязненность топлива приводит к ускоренному износу форсунок и регулятора давления, а затем как следствие к их ремонту или замене. Таким образом, к чистоте топлива, независимо бензин это или солярка должны предъявляться особые требования.

Заметим, что в системе топливоподачи предусматривается специальный фильтр, основу или сердцевину которого составляет компонент на бумажной основе с особой пористостью, составляющей около 10 милимикрон. Стоит также помнить, что интервал обслуживания, то есть замены топливного фильтра напрямую зависит от объема фильтрующего элемента, а также степени его загрязнения.

— Подающий и сливной трубопроводы системы: необходимы для транспортировки топлива по инжекторной системе. Трубопроводы подразделяются на прямой и обратный. Что касается прямого, то он необходим для топлива, которое поступает из модуля электрического бензонасоса в топливную рампу. В свою очередь обратный трубопровод системы осуществляет доставку избытка топлива после регулятора давления назад в бензобак.

— Топливная рампа с форсунками: представляет из себя металлическую трубку с отверстиями, по которой топливо равномерно курсирует, а затем распределяется на все форсунки. Кроме форсунок на топливной рампе зачастую располагаются штуцер контроля давления в системе и регулятор давления горючего. Благодаря определенным размерам и конструкции, топливная рампа позволяет устранить локальные колебания давления горючего из-за возникающих в нем резонансов при функционировании форсунок.

— Регулятор давления топлива: отвечает за количество впрыскиваемого топлива в камеры сгорания цилиндров. Заметим, что количество подаваемого горючего регулятором давления зависит от длительности впрыска, то есть от периода времени открытого состояния инжекторной форсунки. Исходя из этого давление топлива в рампе и показатель давления во впускной трубе, то есть перепад на форсунках, должен всегда быть постоянным. Вот именно для этого и нужен специальный регулятор, который поддерживает необходимое давление в системе. Кроме того, образующиеся излишки топлива, регулятор направляет снова в бензобак.

— Штуцер для контроля давления топлива: является очень важным компонентом, который отвечает за нужную дозировку топлива. Форсунка электромагнитного типа оснащается клапанной иглой, которая снабжена магнитным сердечником. В обычном режиме работы, спиральная пружина форсунки, как бы прижимает клапанную иглу к уплотнительному седлу распылителя и тем самым закрывает выходное отверстие предназначенное для топлива. В тот момент, когда поступает электрический ток на сердечник с клапанной иглой, то он приподнимается примерно на 50-100 милимикрон и в этот момент происходит впрыскивание горючего через четко откалиброванное выходное отверстие.

Заметим, что в зависимости от способа впрыска топлива с частотой вращения, а также от текущей нагрузки силовой установки, время включения подачи горючего равняется в среднем 10 милисекундам. Кроме того, стоит учитывать, что важнейшим показателем функционирования той или иной форсунки является зависимость количества прошедшего через данный элемент топливной системы горючего от времени открытия отверстия при постоянной разности давлений.

Справочно стоит сказать, что не стоит менять форсунки на отечественном автомобиле на дорогие по цене от иномарки, так как уже неоднократно установлено многими автовладельцами, что никакого положительного эффекта этот процесс не дает. Наиболее эффективным вариантом обновления форсунок является их очистка методом промывки. Таким образом, как можем видеть такой элемент топливной системы инжектора, как форсунка является особенно важной и ценной деталью всего механизма впрыска. Вот поэтому данная деталь требует к себе особого отношения и систематического обслуживания.

2. Принцип работы инжекторной топливной системы двигателя

Чтобы силовая установка функционировала в штатном режиме, необходимо обеспечить нужный объем поступления в камеру сгорания мотора топливно-воздушной смеси, причем оптимального состава. Как мы знаем топливная смесь создается во впускной трубе, когда происходит смешивание горючего с воздухом, причем в определенной пропорции компонентов. Далее после приготовления смеси, контролер системы подает на форсунку специальный управляющий импульс электрического типа, который производит открытие закрытого клапана форсунки. После этих действий, топливо под нужным давлением устремляется во впускную трубу, которая располагается перед клапаном.

В связи с тем, что перепад давления горючего поддерживается на постоянной основе, то количество направляемого топлива пропорционально периоду времени, в течение которого такие элементы системы, как форсунки находятся в режиме открытого состояния. Что касается оптимального соотношения топливно-воздушной смеси, то за это отвечает специальный контроллер, который при помощи изменения длительности импульсов меняет параметры впрыска топлива.

Чтобы смесь была больше обогащена воздухом, контроллер увеличивает длительность электрического импульса на форсунки. А для того, чтобы смесь наоборот была обедненная, то контроллер уменьшает длительность электрического импульса на форсунки, тем самым происходит, как бы замедление процесса впрыска топлива в камеру сгорания цилиндра двигателя.

Видео обзор: «Что такое топливная система инжектора. Принцип работы, особенности, строение и устройство»

В заключении отметим, что кроме точной и необходимой дозировки впрыскиваемого объема горючего, довольно важное значение в процессе работы топливной системы инжектора двигателя играет такой показатель, как момент подачи. Вот поэтому количество форсунок инжектора всегда соответствует количеству цилиндров силовой установки и никак иначе.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

Топливная система для использования самых тяжелых сортов топлива

В связи с ухудшением качества тяжелых топлив, применяемых в судовых дизелях (вязкость от 380 до 600 мм2/с при 50 °С или 3500—6000 с R1 при 100 F), дизелестроительные фирмы разработали специальные системы топливоподготовки закрытого типа (рис. 5.14, а).

В отличие от обычных (открытых, рис. 5.14, б) в разработанной системе топливоподготовки вместо смесительной цистерны устанавливается блок подачи топлива, включающий смесительный клапан, топливные насосы, деаэратор, топливорасходомер, клапан регулирования давления, статический смеситель и панель управления. Эта схема позволяет поддерживать повышенное давление во всей топливоподающей системе, что предохраняет наступление кипения и образования паров и газов в топливе при температурах 130—150 °С, необходимых для обеспечения требуемой вязкости современных низкосортных сортов тяжелого топлива.

Установочное значение температуры топлива задается в соответствии с избранной пропорцией смешения топлив (т.е. вязкости смеси). Цифровой пропорциональный контроллер DRС-100 фирмы «Элатек» (Финляндия), работающий на микропроцессоре, выдерживает температуру окружающей среды 70 °С (пропорция смешивания 0—100 % при вязкости топлива до 700 мм2/с при 50 °С).

В обычных (открытых) системах топливоподготовки за счет

выкипания легких фракций при 100—150 °С и нормальном атмосферном давлении улетучивается приблизительно 1—2 % топлива (иногда может составлять даже 7 % по массе). Испытания проводились на топливе вязкостью 700 мм2/с при 50 °С, подогретом до 160 °С. При поступлении топлива из смесительного блока к бустерным насосам увеличивается образование пузырей в клапанах, всасывающих фильтрах, расходомерах вследствие непрерывного падения давления, что способствует возникновению кавитации в насосах и в трубопроводах. В случае чрезмерного газообразования бустерные насосы не обеспечивают постоянного давления, что может нарушать работу ТНВД и форсунок, а следовательно, и дизеля.

Чтобы все фракции топлива находились в жидком состоянии при всех рабочих температурах (130—150 °С), давление поддерживается равным 0,4—0,5 МПа с помощью клапана регулирования давления. Газоотделитель 5 использует циклонный принцип работы и предназначен для лучшего перемешивания топлива и отвода через выпускной клапан 7 в цистерну тяжелого топлива избыточных газов, образующихся при движении топлива. На панели управления имеется индикатор работы выпускного клапана, управляемого с помощью поплавка. Статический смеситель 8 обеспечивает гомогенное смешение поступающего в бустерный блок топлива.

Фирма «Элатек» (Финляндия) разработала автоматическую систему смешивания тяжелого и дизельного топлив для судовых. главного двигателя и вспомогательного дизеля. Тяжелое топливо подается системой, включающей бустерный и смесительный модули (рис. 5.15), а также модуль регулирования температуры форсунок.

В случае поступления критического сигнала от любого модуля дизель автоматически переводится на дизельное топливо. Перевод дизеля с дизельного топлива на тяжелое топливо выполняется автоматически и связан с нагрузкой дизеля. Минимальная продолжительная нагрузка дизеля при работе на тяжелом топливе обычно определяется заводом-строителем и составляет 35—50 % Nе ном. Она осуществляется в пределах 5—15 мин (этот период можно регулировать).

В бустер ном модуле происходит последующая подготовка топлива перед его подачей в дизель — регулирование вязкости подогревом и фильтрацией. Бустерный модуль включает сдвоенные топливоподкачивающие насосы, статический смеситель, предварительный подогреватель (паровой, электрический или применение органического теплоносителя и др.) и самоочищающийся фильтр тонкой очистки с обводным фильтром.

Бустерный модуль устанавливают на стальном фундаменте с поддоном сбора протечек. Работой топливоподогревателей управляет вискозиметр. Один из насосов постоянно работает в качестве топливоподкачивающего насоса постоянного давления, второй насос — в резерве; он запускается автоматически при снижении давления до установленного предельного значения. Тяжелое топливо поступает к насосам через сдвоенный фильтр, тонкость отсева которого 100 мкм в установке с топливным расходомером или 400 мкм без топливорасходомера. Действительный расход топлива измеряется с точностью 0,3 %.

В высоконапорном баке давление может поддерживаться в диапазоне 0—1 МПа. Возможное появление газов в баке регулируется поплавковым выключателем, который управляет системой газоотвода. Панель автоматического управления имеет собственную сигнализацию со следующими сигналами:

— забивка фильтра предварительной очистки;

— резервный запуск насосов;

— выход из строя цифрового контроллера, устанавливающего пропорцию смешивания;

— повреждение газоотводной системы;

— падение давления в баке.

Клапан управления дизельным топливом снабжен электро- пневматическим позиционером (электрический сигнал 4—20 мА преобразуется в пневматический до 0,25 МПа рабочего давления) и ручным управлением.

В отечественной и зарубежной практике судового дизелестроения существует универсальная система топливоподготовки как для главных малооборотных дизелей и среднеоборотным дизелем, так и для вспомогательного дизеля, в качестве методов подготовки использующая химико-динамическую обработку и комплексную очистку топлив.

Система (рис. 5.16) состоит из двух линий: одна — для обработки маловязкого топлива, другая — для обработки высоковязкого топлива. Технология обработки высоковязкого топлива включает два этапа: первый — химико-динамическая обработка с помощью многофункциональной присадки, емкости 26 и дозатора 25) второй — обработка, проводимая непосредственно перед подачей в расходную цистерну дизеля.

Топливная система судовой дизельной установки

В топливную систему судовой дизельной установки входят: танки для хранения запасов топлива, расходные цистерны, топливоперекачивающие насосы для перекачки топлива из танков в расходные цистерны, комплекс топливоподготовки, топливоподкачивающие насосы для подачи топлива к топливным насосам высокого давления, форсунки.

В комплекс топливоподготовки входят: сепараторы в комплекте c насосами и подогревателями, расходные цистерны с подогревательными устройствами, фильтры грубой и тонкой очистки топлива, отстойные цистерны.

При использовании тяжелых топлив для пуска дизеля и маневрирования в машинном отделении имеется, кроме основной системы (тяжелого топлива), система легкого топлива. Обе системы связаны между собой и приспособлены для быстрого перехода с одной на другую.

Основные запасы топлива могут храниться в танках, расположенных как в районе машинного отделения в междудонном пространстве, так и на значительном удалении от машинного отделения. Поэтому для перекачки топлива из танков в них предусматривают устройство для подогрева топлива, а для того чтобы вязкость топлива не увеличивалась до опасных значений, по пути движения топлива в машинное отделение приходится устраивать подогрев топливопроводов. Для этого топливопроводы и трубопроводы подачи пара заключают для подогрева в общий теплоизоляционный кожух. Для работы вспомогательных котлов в машинном отделении устраивают также систему котельного топлива.

На рис. 50 изображена схема топливной системы судовой дизельной установки 8ДКРН 74/160-2

Данная схема предусматривает пуск и маневрирование дизеля на дизельном топливе, а длительную эксплуатацию — на моторном топливе. Топливо из танков по магистрали 10 или 14 подается к насосам 11. Насосы подают топливо через подогреватели 2 на сепараторы 9. После сепарации топливо подается в расходные цистерны моторного топлива 24. Из расходных цистерн через резервуар возвратного топлива 25 топливоподкачивающий насос 17 подает топливо через фильтр 18 и подогреватель 20 по топливопроводу 19 к насосам высокого давления.

Утилизационный котел 5 на стоянке также работает на моторном топливе из цистерны 3 однако схема предусматривает его работу и на дизельном топливе из цистерны 1.

Вспомогательные двигатели 15 работают на дизельном топливе.

Форсунки главного дизеля охлаждаются дизельным топливом, которое перекачивается из цистерны 1 насосами 21 на охлаждение форсунок, после чего сливается снова в цистерну. На маневрах дизельное топливо от расходной цистерны 1 поступает на топливоподкачивающий насос 17, а оттуда через фильтр, минуя подогреватель 20, — к топливным насосам.

Шлам после сепарирования топлива направляется в грязесборник 7, откуда удаляется за борт или сжатым воздухом, поступающим по магистрали 6, или водой от санитарного насоса по магистрали 8.

Дизельное топливо из запасных танков по магистрали 12 топливоперекачивающим насосом 13 подается в расходную цистерну 1. Все расходные цистерны, включая и цистерну котельного топлива, имеют трубопроводы перелива в запасные танки, снабженные смотровыми окнами 4.

Температура дизельного топлива при подаче его к форсункам ограничена. Поэтому после подогрева топлива для сепарации предусмотрено его охлаждение в холодильнике 22. Для слива отстоя все расходные цистерны имеют сливные краны и общий трубопровод 23, по которому отстой направляется в специальный сливной бак. После остановки дизеля, работающего на тяжелом топливе, перед его маневрированием система прокачивается циркуляционным насосом 16 охлаждения форсунок. Этот же насос может быть использован как топливоподкачивающий при выходе из строя основного насоса 17.

Похожие статьи

как обслуживать топливную систему :: Autonews

Неисправность топливной системы — серьезный дефект, при возникновении которого эксплуатация автомобиля становится невозможной. Поэтому пристально следить за всеми частями топливной системы стоит с первого дня окончания официальной гарантии на машину. Чтобы избавить себя от проблем и дорогостоящего ремонта, лучше периодически проверять топливный насос, фильтр и систему впрыска.

Из чего состоит топливная система

Любая топливная система состоит из бака, системы топливопроводов, насоса, фильтра, а также устройства формирования топливно-воздушной смеси или системы впрыска топлива в цилиндры. Также в топливную систему современных автомобилей входит блок управления, который регулирует подачу бензина или дизеля, а также режимы работы двигателя на основе показаний датчиков разных узлов системы.

Бак — это резервуар для хранения топлива. Насос подает топливо из бака к двигателю под высоким давлением. Топливных фильтров обычно два — тонкой и грубой очистки. Они обеспечивают очистку топлива от мелкой грязи и посторонних твердых частиц. Горючую смесь топлива с воздухом формирует система впрыска с топливной рампой и форсунками, либо — на старых машинах — механический карбюратор.

Именно здесь работает дроссель — заслонка, регулирующая количество подаваемого воздуха. На карбюраторных машинах дроссель напрямую связан с педалью газа, на современных управляется электроникой. Форсунки впрыскивают готовую смесь непосредственно в цилиндры двигателя.

Фото: carshop.co.uk

Как понять, что есть проблемы

Самая распространенная проблема топливной системы — резкое увеличение расхода топлива. Как правило, это сопровождается и другими симптомами: потерей тяги, плохим пуском, вибрациями и неустойчивой работой двигателя на холостых.

Насторожиться также стоит, если бортовой компьютер выдает соответствующие коды ошибок, а датчик уровня топлива дает неверные показания. Еще одна причина поехать на диагностику топливной системы в сервис — запах топлива при работе двигателя. При визуальном осмотре шлангов, трубопроводов и мест их соединения должны насторожить следы протекания и влага. При замене свечей зажигания косвенным признаком проблем является ненормальный налет на электродах.

Фото: Depositphotos / PhotoXPress.ru

Какие могут быть неполадки

Одна из причин дефектов топливной системы — использование горючего низкого качества. Проблемы может доставить попадание в бак воды и грязи. Поэтому нужно выбирать только проверенные автозаправки с качественным бензином или соляркой. Из механических причин неисправностей можно выделить засорение элементов системы питания: фильтров, трубопроводов, впрыскивающих форсунок, топливного насоса и карбюратора. Еще один частый диагноз — поломка или снижение производительности насоса.

Нельзя также исключить износ узлов и деталей либо их механические повреждения в результате аварий или других неполадок. К сбоям работы топливной системы приводит и электрика — например, поломки соответствующих датчиков. Чтобы определить точную причину неисправности, необходима тщательная диагностика, произвести которую можно только на станции технического обслуживания.

Что бывает зимой с дизелем

В холодное время года больше всего проблем испытывают владельцы дизельных автомобилей. Дизельное топливо, в котором нет разжижающих зимних присадок, банально замерзает, превращаясь в густую массу, которую топливный насос не в состоянии прокачать по трубкам. Пуск двигателя становится невозможным, либо он работает с перебоями. Самостоятельно прочистить систему почти невозможно — приходится транспортировать автомобиль в теплый гараж, отогревать систему и полностью сливать летнюю солярку.

Фото: Günter Flegar / imageBROKER.com / Global Look Press

Еще одна зимняя проблема касается новейших автомобилей с нормами токсичности Евро-6 и системой впрыска мочевины AdBlue. При температурах ниже минус пятнадцати градусов AdBlue замерзает и не помогает нейтрализовывать выхлоп, отчего заявленные показатели токсичности не выполняются. Однако это не мешает пуску двигателя и, как правило, не приводит к последующему ремонту.

Как продлить срок службы

Кроме постоянной и рекомендованной каждым автопроизводителем диагностики топливной системы во время периодического ТО, обязательной является регулярная замена топливных фильтров. Диагностику их состояния обычно проводят при замене моторного масла. Однако часто бывает так, что замена фильтров может потребоваться и раньше. Своевременно заметить проблемы можно при регулярном осмотре системы не реже одного раза в год, особенно если речь идет о машинах старше трех лет.

Не стоит также пренебрегать услугой промывки и очистки топливной системы, которая доступна почти в каждом сервисе. Даже при небольших пробегах в топливной системе могут появляться отложения и грязь, которые попадают в бак вместе с некачественным горючим и в итоге приводят к нарушению подачи топлива и увеличению расхода. Вовремя заметить механические повреждения поможет регулярный осмотр узлов и агрегатов.

Фото: Nikolay Titov / Russian Look

Современные дизельные двигатели. Топливная система

Библиографическое описание:

Довыдовский В. А. Современные дизельные двигатели. Топливная система // Молодой ученый. 2016. №29. С. 73-75. URL https://moluch.ru/archive/133/37172/ (дата обращения: 07.02.2020).

Топливная система предназначена для питания двигателя автомобиля топливом, а также его хранения и очистки.

Конструкция топливной системы автомобиля включает топливный бак, топливный насос, топливный фильтр,систему впрыска, которые последовательно соединены топливопроводами.

Топливная система бензинового и дизельного двигателей имеет, в основном, аналогичное устройство. Принципиальные отличия имеет система впрыска.

Наиболее современной системой топливоподачи для дизельных двигателей является система непосредственного впрыска СOMMON RAIL. Рассмотрим подробнее её устройство.

Она характеризуется впрыском топлива в цилиндр под высоким атмосферным давлением, благодаря чему снижается расход топлива, а мощность двигателя вырастает.

Это не все достоинства. Было отмечено уменьшения шума при работе двигателя, притом, что крутящий момент дизеля был увеличен. Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и на данное время, каждый второй автомобиль сдизельным двигателемоснащен этой системой впрыска.

К недостаткам системы относят более высокие требования к качеству дизельного топлива. При попадании мелких посторонних частиц в топливную систему, которая выполнена с большой точностью, управляемые электроникой форсунки могут выйти из строя. Поэтому в дизелях Common Rail использование качественного топлива является обязательным условием.

Принцип работы

Принцип работы основан на подаче топлива к форсункам от общего аккумулятора высокого давления — топливной рампы. Давление в топливной системе создается и поддерживается независимо ни от частоты вращения коленчатого вала двигателя, ни от количества впрыскиваемого топлива. Сами форсунки впрыскивают топливо по команде контроллера блока EDC, посредством встроенных в них магнитных соленоидов, активация которых, происходит с блока управления.

Особенностью системы Common Rail стало использование аккумуляторного узла, который содержит распределительный трубопровод, линии подачи топлива и форсунки. ЭБУ по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя. Использование здесь принципа разделения узла, создающего давление, и узла впрыскивания обеспечивает повышение точности управления процессом сгорания, а также увеличение давления впрыскивания

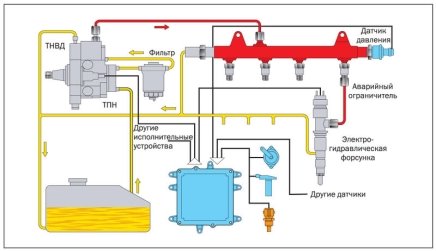

Рис. 1. Принципиальная схема системы CRDI

Устройство системы

Common Rail состоит из трех основных частей: контура низкого давления, контура высокого давления и системы датчиков. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла высокого давления (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов высокого давления. Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Электронный блок управления Common Rail получает электрические сигналы от следующих датчиков: положения коленвала, положения распредвала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости,массового расхода воздухаи давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

В контуре высокого давления насос высокого давления подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 Мпа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

При получении электрического сигнала от ЭБУ, форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и анализируя полученные значения по специальной программе, заложенной в памяти компьютера.

Кроме того, блок производит постоянный контроль работоспособности системы. Поскольку в аккумуляторном узле топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания.

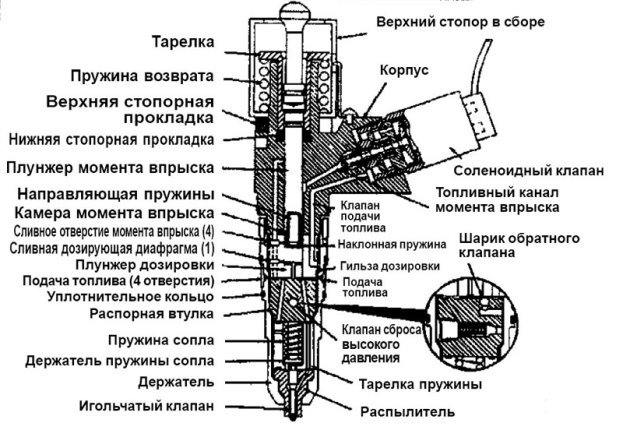

Форсунки CRDI.

Рис. 2. Устройство форсунки

Форсунки включаются по команде контроллера — блока EDC (ЭБУ) посредством магнитного соленоида или пьезоэлемента. Гидравлическая сила давления позволяет открывать и закрывать форсунку, однако активация происходит с блока управления. Если форсунка с пьезокристаллом, то в ней под влиянием магнитного поля кристалл увеличивается в своих физических размерах, мгновенно изменяя гидравлическое равновесие внутри форсунки и тем самым поднимая иглу. В форсунке типа Piezo Inline кристалл находится близко к игле и поэтому в нем не используется механических деталей для поднятия иглы. В ранних системах применялся двойной впрыск — пилотный и основной для предотвращения детонации. В современных системах используется до семи фаз впрыска, в самых современных с поддержкой стандарта Евро 6 и до девяти. Каждая форсунка производится и тестируется в лаборатории, где ей присваивают определенный код по измеренным данным её работы. После замены форсунок код должен быть прописан в память блока управления с помощью сканера.

Основные термины (генерируются автоматически): высокое давление, аккумуляторный узел, CRDI, топливо, топливная система, форсунка, EDC, топливный бак, система, контрольный клапан.