Конструкции топливных насосов высокого давления (ТНВД)

Конструкция топливного насоса высокого давления обусловлена цикловой подачей, конструкцией дизеля, типом топливной системы, способом регулирования цикловой подачи и другими факторами.

Насосы высокого давления быстроходных дизелей массового производства стремятся выполнить более универсальными с тем, чтобы их можно было при небольших изменениях использовать на всех двигателях определенного класса. В корпусе таких насосов можно устанавливать плунжерные пары разных размеров при использовании одного и того же кулачка. В результате образуется размерный ряд насосов высокого давления. Чтобы расширить диапазон изменения цикловых подач, создают несколько размерных рядов насосов.

Конструкции насосов высокого давления для больших тихоходных дизелей единичного или мелкосерийного производства имеют особенности, зависящие от конструкции дизеля.

Насосы высокого давления конструируют как с собственным кулачковым валом, так и без него. Собственный кулачковый вал имеют многосекционные (блочные) насосы, устанавливаемые в основном в быстроходных дизелях, а без кулачкового вала обычно выполняют односекционные насосы с большими цикловыми подачами.

Собственный кулачковый вал имеют многосекционные (блочные) насосы, устанавливаемые в основном в быстроходных дизелях, а без кулачкового вала обычно выполняют односекционные насосы с большими цикловыми подачами.

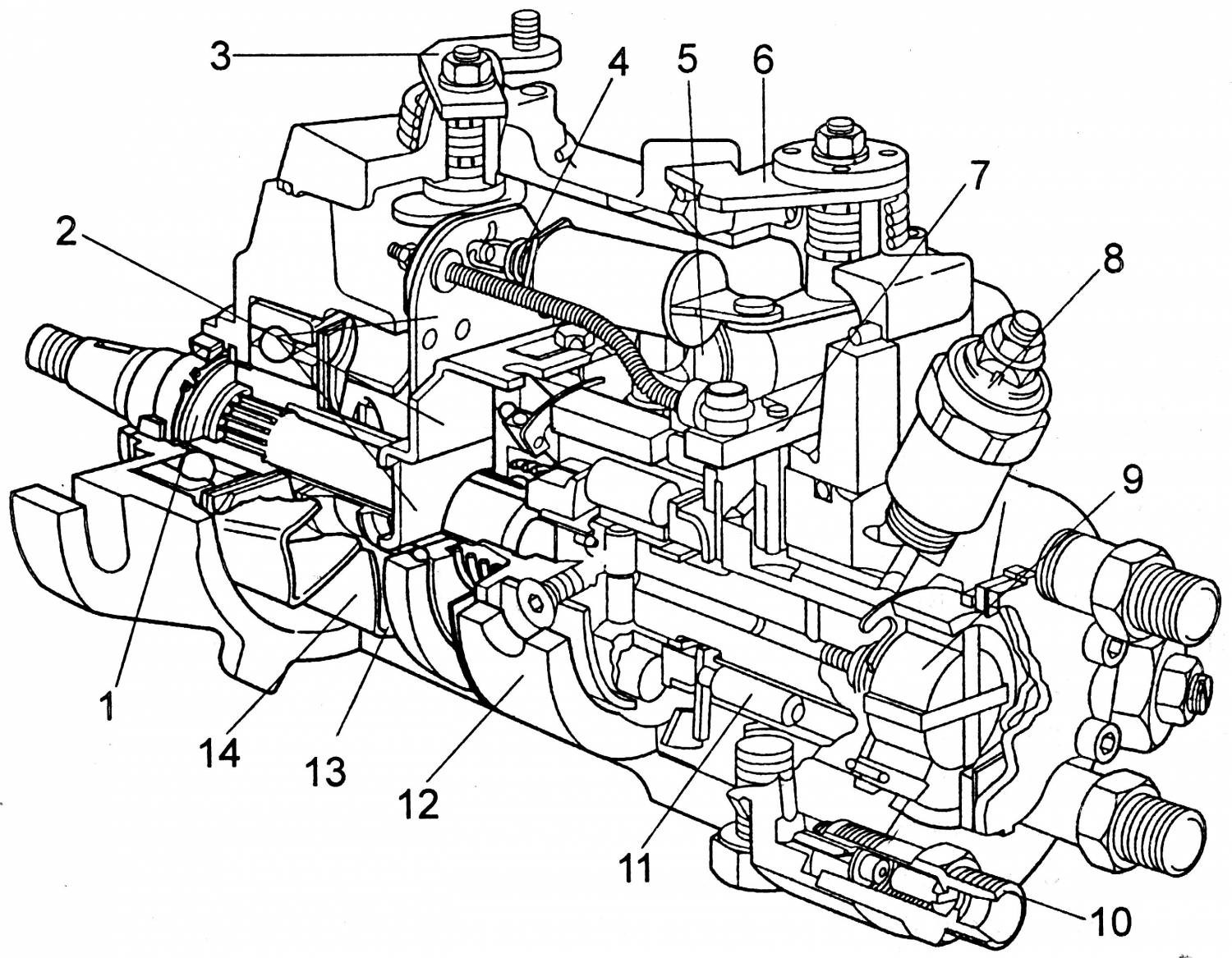

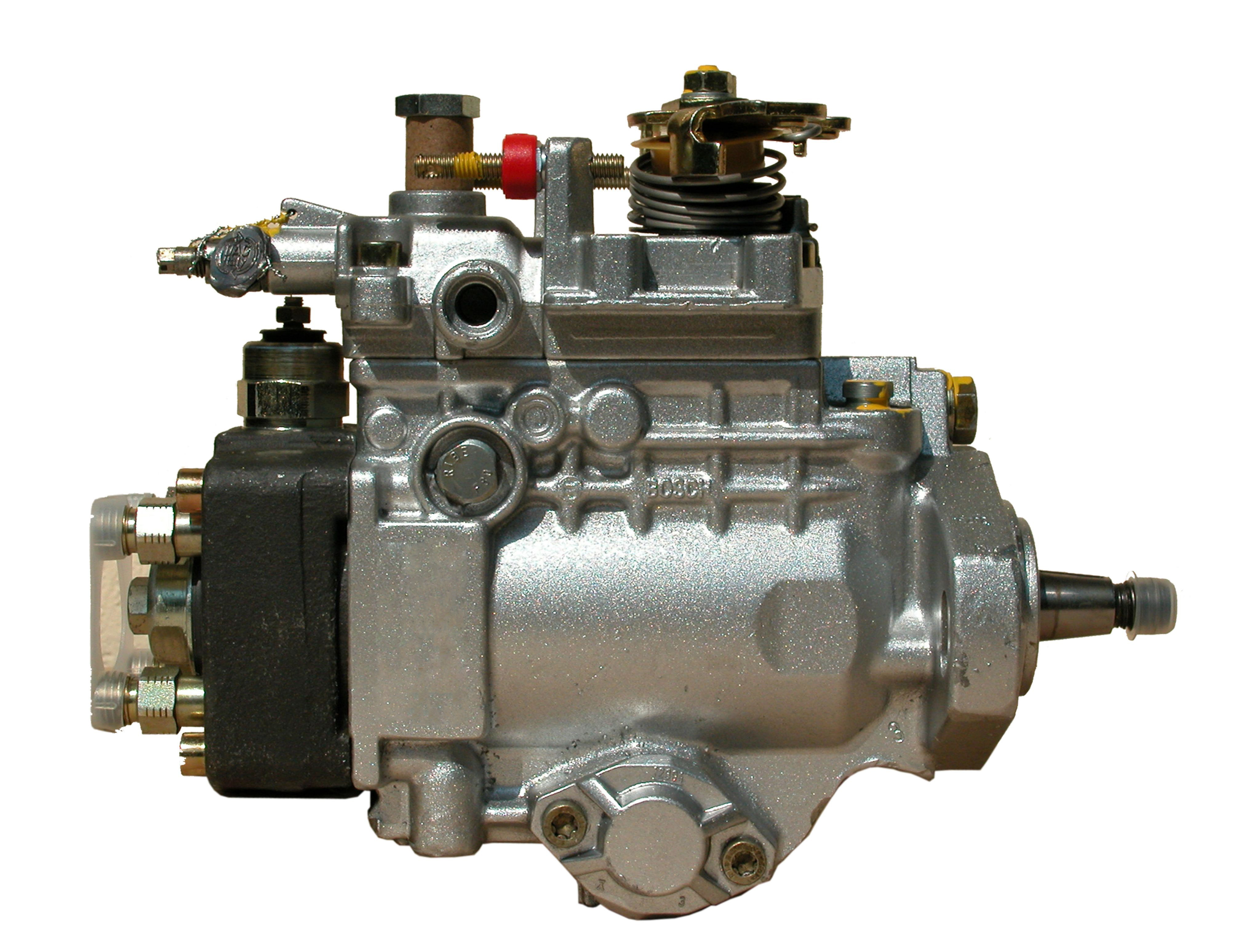

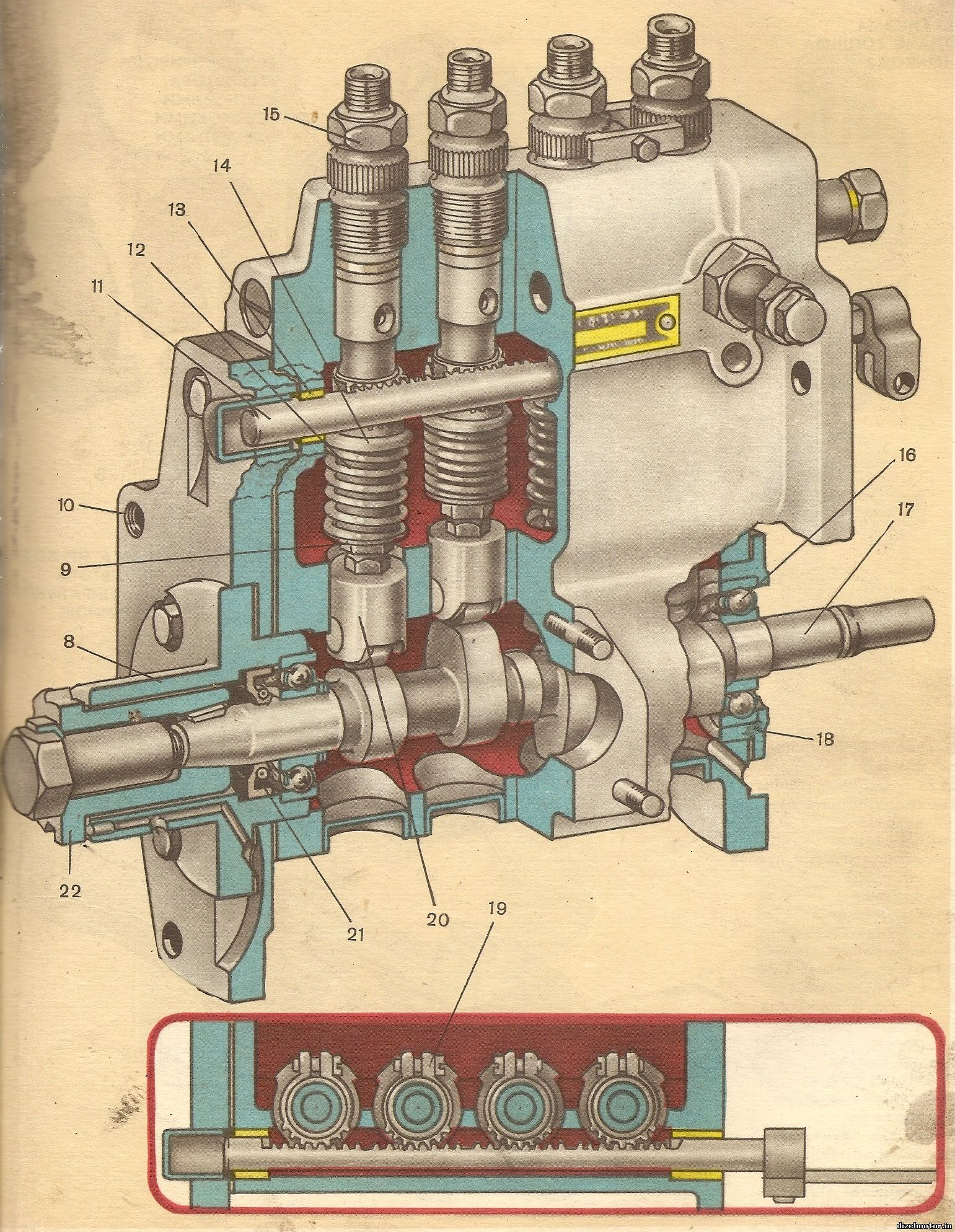

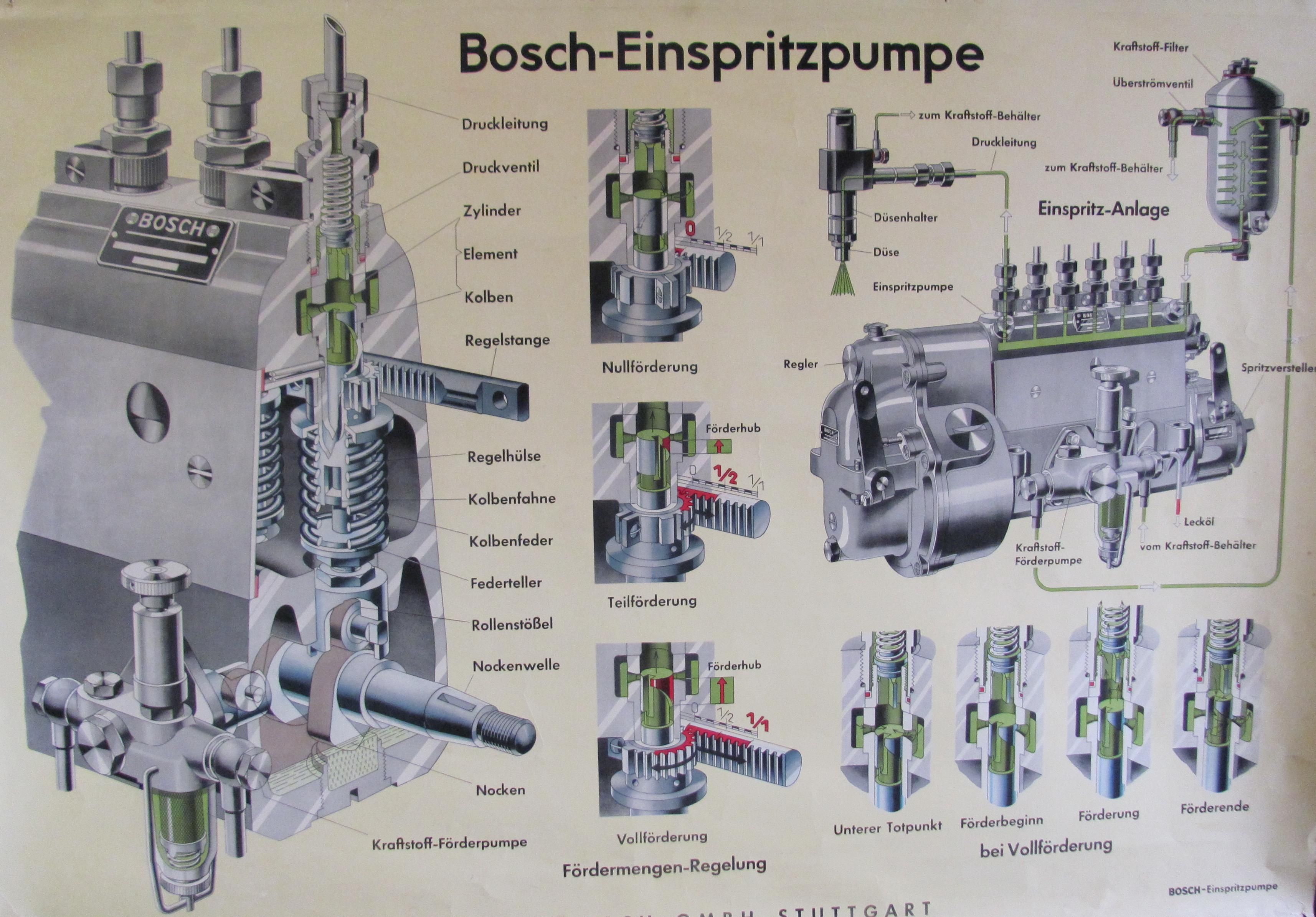

Рис. Многосекционный насос высокого давления быстроходною дизеля:

1 — корпус; 2 — кулачковый вал, 3 — толкатель, 4 — регулировочный винт, 5 — поворотная втулка, 6 — зубчатый сектор, 7 — отсечной канал, 8 — упор; 9 — штуцер, 10 — нагнетательный клапан; 11 — впускной канал; 12 — плунжер; 13 — рейка, 14 — центробежная муфта, 15 — поперечный канал, 16, 21 — сальники, 17, 20 — шарикоподшипники, 18 — крышка; 19 — топливоподкачивающнй насос

Блочный шестисекционный насос высокого давления с собственным кулачковым валом, устанавливаемый на автомобильных дизелях ЯМЗ-238, имеет корпус насоса 1, который отлит из алюминиевого сплава. В нем на двух шарикоподшипниках 17 и 20, уплотненных резиновыми самоподвижными сальниками 16 и 21, установлен кулачковый вал 2 с шестью кулачками тангенциального профиля и одним эксцентриком привода поршневого топливоподкачивающего насоса 19. На одном конце вала имеется центробежная муфта 14 автоматического изменения угла опережения впрыска топлива, а на другом — шестерня привода регулятора. В горизонтальной стенке блока, отделяющей полость кулачкового вала от полости пружин, выполнены отверстия, в которых установлены роликовые толкатели 3. Концы оси толкателя, имеющие лыски, входят в вертикальные пазы отверстия, предотвращая тем самым проворачивание толкателя и обеспечивая постоянный контакт трущейся поверхности ролика и кулачка по всей образующей.

На одном конце вала имеется центробежная муфта 14 автоматического изменения угла опережения впрыска топлива, а на другом — шестерня привода регулятора. В горизонтальной стенке блока, отделяющей полость кулачкового вала от полости пружин, выполнены отверстия, в которых установлены роликовые толкатели 3. Концы оси толкателя, имеющие лыски, входят в вертикальные пазы отверстия, предотвращая тем самым проворачивание толкателя и обеспечивая постоянный контакт трущейся поверхности ролика и кулачка по всей образующей.

В верхней части корпуса в специальных расточках установлены плунжерные пары и нагнетательные клапаны, а также выполнены впускной 11, отсечной 7 и соединительные (поперечные) 15 каналы. Продольные каналы 7 и 11 с одной стороны заглушены пробками, а с другой соединены штуцерами соответственно с отводящим и подводящим топливопроводами. Поперечные каналы 15 соединяют продольные и имеют втулки для выпуска воздуха. Втулки плунжеров прижимаются к выступам расточек корпуса штуцерами 9 через корпусы нагнетательных клапанов. Впускное и отсечное окна втулки расположены под углом 180° и смещены одно относительно другого по высоте. Плунжер имеет симметричные спиральные пазы, наличие которых обеспечивает выравнивание боковых сил, действующих на него в процессе работы, и уменьшение износа. Выточки сообщаются с надплунжерной полостью осевым и поперечным каналам плунжера. Одну из них используют для изменения цикловой подачи, которое осуществляется проворачиванием плунжера при помощи разрезного зубчатого сектора 6 и поворотной втулки 5 Правильная установка верхней кромки плунжера относительно окон втулки достигается регулировочным винтом 4, который фиксируют в корпусе толкателя контргайкой.

Впускное и отсечное окна втулки расположены под углом 180° и смещены одно относительно другого по высоте. Плунжер имеет симметричные спиральные пазы, наличие которых обеспечивает выравнивание боковых сил, действующих на него в процессе работы, и уменьшение износа. Выточки сообщаются с надплунжерной полостью осевым и поперечным каналам плунжера. Одну из них используют для изменения цикловой подачи, которое осуществляется проворачиванием плунжера при помощи разрезного зубчатого сектора 6 и поворотной втулки 5 Правильная установка верхней кромки плунжера относительно окон втулки достигается регулировочным винтом 4, который фиксируют в корпусе толкателя контргайкой.

Рейка 13, обеспечивающая поворот плунжеров, установлена в расточках торцовых стенок блока на бронзовых втулках. От проворота ее фиксируют при помощи винта, входящего в ее продольный паз и ввернутого в стенку блока насоса Один конец рейки соединен тягой с центробежным регулятором, а другой остается свободным.

Нагнетательный клапан тарельчатого типа имеет отсасывающий поясок и ограничивается в движении упором 8. Для доступа к деталям движения насоса в передней стенке блока насоса выполнен люк, закрываемый крышкой 18. Снизу блок имеет шесть люков, которые расположены против отверстий толкателей. Они необходимы для обработки этих отверстий, и их закрывают общей плоской стальной крышкой с прокладками. Насос на дизеле крепят болтами, проходящими через отверстия в специальных выступах блока насоса.

Для доступа к деталям движения насоса в передней стенке блока насоса выполнен люк, закрываемый крышкой 18. Снизу блок имеет шесть люков, которые расположены против отверстий толкателей. Они необходимы для обработки этих отверстий, и их закрывают общей плоской стальной крышкой с прокладками. Насос на дизеле крепят болтами, проходящими через отверстия в специальных выступах блока насоса.

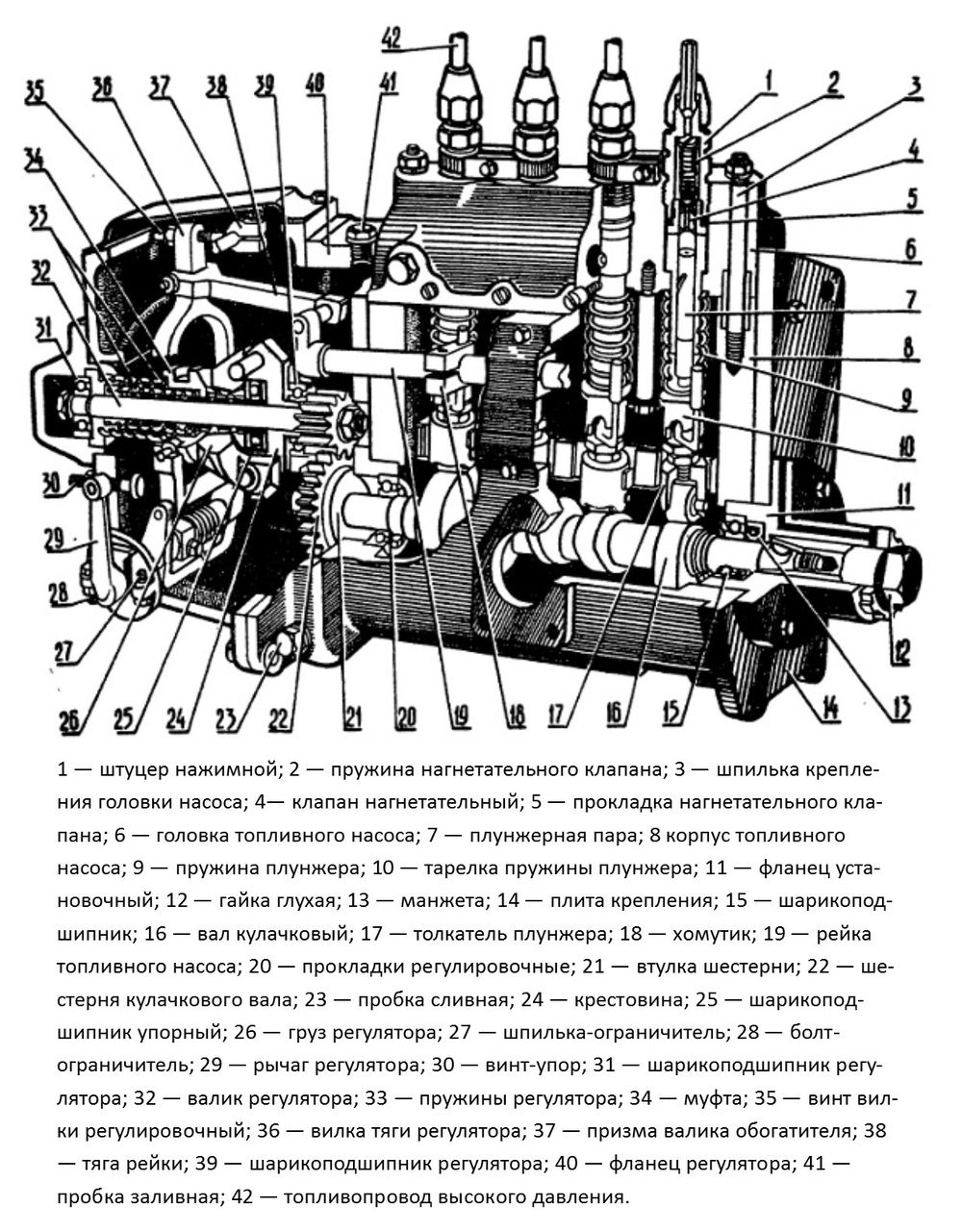

Рис. Односекционный топливный насос без кулачкового вала:

1 — корпус; 2 — пружина, 3 — рейка насоса, 4 — шестерня, 5 — втулка плунжера, 6 — плунжер, 7 — стопорный винт, 8 — седло клапана, 9 — нажимной штуцер, 10 — фланец

Односекционный насос без собственного кулачкового вала устанавливают на дизелях семейства Д-100. В чугунном корпусе 1 насоса размещены пружина 2 плунжера, втулка 5 с плунжером 6 и седло 8 нагнетательного клапана. Втулка плунжера имеет одно отверстие для подвода и отвода топлива и прижимается к бурту блока нажимным штуцером 9 при помощи фланца 10 и двух шпилек с гайками. Стопорный винт 7 фиксирует втулку относительно кромок плунжера.

Стопорный винт 7 фиксирует втулку относительно кромок плунжера.

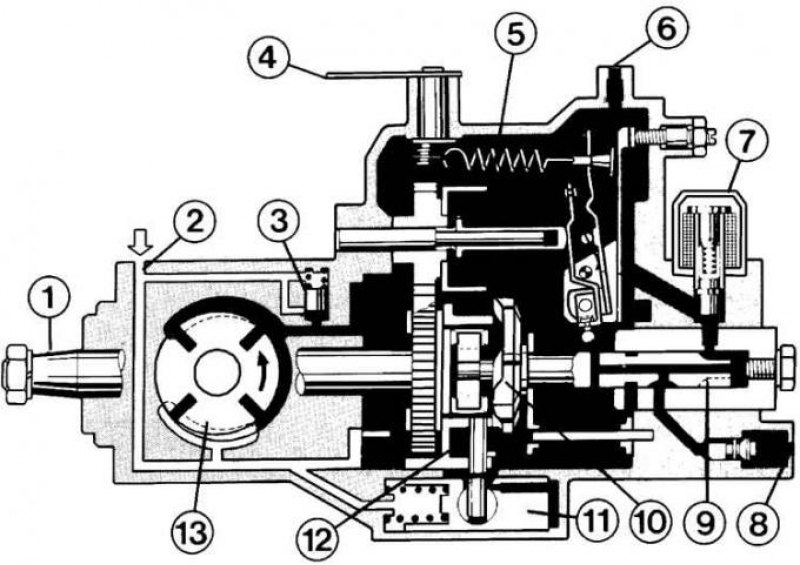

Рис. Односекционный клапанный топливный насос:

1 — роликовый толкатель, 2 — рычаг, 3 — эксцентриковая ось, 4 — регулировочным винт толкателя клапана, 5 — шток, 6 — впускной клапан; 7 — нагнетательный клапан, 8 — втулка; 9 — плунжер, 10 — гайка крепления втулки; 11 — пружина

Нагнетательный клапан (цилиндрической формы) имеет над запорным конусом четыре отверстия, через которые топливо поступает во внутреннюю его полость в процессе нагнетания.

Подачу топлива регулируют поворотам плунжера, в результате которого изменяется взаимное расположение отсечной кромки и отверстия втулки. Шестерня поворота плунжера установлена на трех шлицах, выполненных как одно целое с плунжером. Она находится в зацеплении с зубьями рейки, которую устанавливают в гнездах корпуса насоса и перемещают регулятором через систему рычагов.

Односекционный топливный насос без кулачкового вала, но с толкателем показал на рисунке. Роликовый толкатель 1 насоса контактирует с торцом плунжера 9, расположенного во втулке 8 и нагруженного пружиной 11. Втулку крепят в корпусе насоса при помощи гайки 10.

Роликовый толкатель 1 насоса контактирует с торцом плунжера 9, расположенного во втулке 8 и нагруженного пружиной 11. Втулку крепят в корпусе насоса при помощи гайки 10.

Цикловую подачу регулируют воздействием на толкатель и шток 5 впускного клапана 6. Толкатель клапана приводится в движение от толкателя плунжера через двуплечий рычаг 2, установленный на эксцентриковой оси 3. При повороте эксцентриковой оси изменяется длина плеч рычага 2, а следовательно, и момент посадки впускного клапана на седло. Равномерность подачи топлива по отдельным секциям насоса регулируют при помощи регулировочного винта 4 толкателя клапана. Конструкция нагнетательного клапана 7 аналогична конструкции впускного.

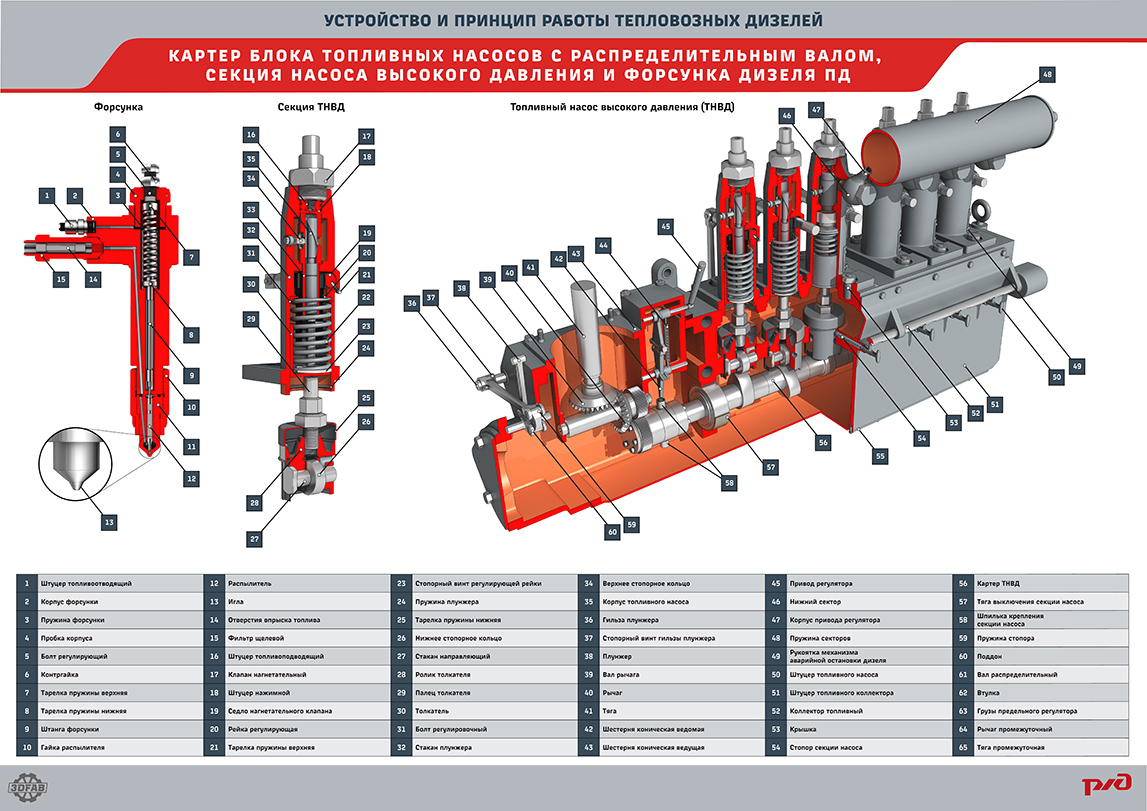

Рис. Топливный насос УТН-5:

1 — нагнетательный клапан, 2 — втулка плунжера, 3 — подводящий канал, 4 — пружина, 5 — роликовый толкатель, 6 — кулачок

Конструкция насоса высокого давления тракторного дизеля приведена на рисунке. Тангенциальный кулачок 6 передает движение роликовому толкателю 5, а затем плунжеру. Контакт толкателя с плунжерам обеспечивается пружиной 4 Топливо поступает во втулку 2 плунжера из подводящего канала 3, а подается в цилиндр через нагнетательный клапан 1.

Контакт толкателя с плунжерам обеспечивается пружиной 4 Топливо поступает во втулку 2 плунжера из подводящего канала 3, а подается в цилиндр через нагнетательный клапан 1.

Топливный насос высокого давления с пневмокорректором

Изобретение относится к двигателестроению, в частности к конструкции топливных насосов высокого давления для дизелей с турбокомпрессором. Изобретение позволяет снизить дымность и эмиссию вредных веществ на переходных режимах, повысить надежность и быстродействие. На корпусе топливного насоса высокого давления установлен пневмокорректор, связанный с полостью впускного коллектора. Пневмокорректор включает мембрану, пружину и шток, соединенный посредством рычажка с рейкой топливного насоса, механически связанной с датчиком системы управления. Топливный насос дополнительно снабжен исполнительным органом, расположенным на корпусе пневмокорректора, соединенным с указанными датчиками и выполненным в виде электромагнита, катушка которого размещена на штоке пневмокорректора, выполняющем роль якоря электромагнита. 2 ил.

2 ил.

Изобретение относится к двигателестроению, в частности к конструкции топливных насосов высокого давления (ТНВД) дизельных двигателей с турбокомпрессором (ТКР).

Показатели качества работы двигателя внутреннего сгорания зависят от его топливной аппаратуры, которая должна обеспечить выполнение требований надежности и экономичности, а также влиять на экологические характеристики двигателя (уровень эмиссии вредных веществ, дымности и общего влияния на окружающую среду). Это достигается путем непрерывного совершенствования конструкций ТНВД с целью оптимизации подачи топлива на всех режимах работы дизеля.

Ужесточение требований по токсичности [1] на переходных режимах, а также обострение проблем повышения технико-экономических показателей двигателей внутреннего сгорания, а следовательно, их конкурентоспособности, требует применения все более совершенных систем регулирования подачи топлива.

Известна конструкция ТНВД с воздушным клапаном, позволяющим подать дополнительное количество воздуха в цилиндры дизеля [2].

Данная конструкция позволяет согласовать подачу воздуха и топлива при резком увеличении цикловой подачи. Здесь рейка ТНВД совмещена с золотником, регулирующим подачу масла в надмембранную полость воздушного клапана.

Недостатками данной конструкции являются повышенные требования, а следовательно, дороговизна золотникового узла, сложность конструкции, наличие у топливной насоса дополнительной системы — подачи масла, а у двигателя пневмосистемы высокого давления, что ухудшает массогабаритные показатели силовой установки.

Известна конструкция топливного насоса высокого давления с пневмокорректором, выбранная в качестве прототипа [3]. Пневмокорректор, установленный на корпусе насоса, связанный с полостью впускного коллектора, включает мембрану, пружину и шток, который соединен посредством рычажка с рейкой топливного насоса. Рейка в свою очередь механически связана с элементами управления, оснащенными датчиками.

Данная конструкция автоматически уменьшает цикловую подачу топлива в цилиндр при недостаточном давлении наддува, способствуя снижению эмиссии вредных веществ при некотором снижении расхода топлива.

Такая конструкция имеет большой объем пневмосистемы, высокую инерционность деталей кинематической связи, недолговечную мембрану пневматического чувствительного элемента, что приводит к малому быстродействию и надежности, а также увеличению времени переходного режима.

Изобретение решает задачу снижения дымности и эмиссии вредных веществ на переходных режимах, повышения надежности и быстродействия без существенного ухудшения массогабаритных показателей, увеличения стоимости и усложнения конструкции.

Это достигается тем, что топливный насос высокого давления, содержащий пневмокорректор, установленный на корпусе насоса, связанный с полостью впускного коллектора и включающий мембрану, пружину и шток, который соединен посредством рычажка с рейкой топливного насоса, механически связанной с датчиками системы управления, согласно изобретению снабжен исполнительным органом, расположенным на корпусе пневмокорректора, соединенным с указанными датчиками и выполненным в виде электромагнита, катушка которого размещена на штоке пневмокорректора, выполняющем роль якоря электромагнита.

Предлагаемая конструкция топливного насоса позволяет избавиться от недостатков, присущих прототипу, и при этом сохранить преимущества — малые габариты, простоту и относительную дешевизну конструкции.

Для улучшения экологических показателей на переходных режимах необходимо увеличивать быстродействие систем, корректирующих подачу топлива, поэтому при установке электромагнита, который включается от датчиков скорости перемещения, температуры отработавших газов, а также задатчиков нагрузки, то есть независимо от управляющего давления Рупр, снижается время задержки по коррекции, связанное с запозданием сигнала указанного давления в связи с большим объемом пневмосистемы, инерционности деталей пневмокорректора.

Для корректирования подачи топлива пневмокорректор с помощью пружины замедляет рейку топливного насоса, поэтому для увеличения быстродействия необходимы повышенные усилия, большая жесткость пружины, однако при этом должны быть сохранены характеристики топливоподачи на установившихся режимах. Тем самым к пружине предъявляются противоречивые требования — развивать большие усилия на переходных режимах и пониженные, компенсируемые управляющим давлением Рупр на установившихся режимах. Разрешить это противоречие можно с помощью установленного электромагнита, который добавляет усилие в нужный момент, увеличивая быстродействие как при замедлении рейки, так и при отключении корректора при выходе на установившийся режим.

Тем самым к пружине предъявляются противоречивые требования — развивать большие усилия на переходных режимах и пониженные, компенсируемые управляющим давлением Рупр на установившихся режимах. Разрешить это противоречие можно с помощью установленного электромагнита, который добавляет усилие в нужный момент, увеличивая быстродействие как при замедлении рейки, так и при отключении корректора при выходе на установившийся режим.

Кроме того, предлагаемая конструкция позволяет повысить надежность за счет выполнения исполнительным органом функций пневмокорректора при сбое (например, прорыве мембраны, зависании штока, негерметичности и забивании трубок подвода управляющего давления и т.д.). При этом по величинам тока в контуре электромагнита можно судить о состоянии двигателя и некоторых его систем.

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображен ТНВД с электропневмокорректором; на фиг.2 представлен пример установки последнего на дизельный двигатель.

Топливный насос 1 высокого давления с рейкой 2 (фиг.1) содержит пневмокорректор 3, к которому подводится управляющее давление Рупр, включающий мембрану 4, пружину 5, шток 6 и рычажок 7. На корпусе пневмокорректора 3 установлен исполнительный орган 8, выполненный в виде электромагнита 9, якорем которого является шток 6, соединенный через рычажок 7 с рейкой 2 топливного насоса 1. На электромагнит подаются токи Iупр.

На фиг.2 показан пример установки топливного насоса 1 высокого давления с электропневмокорректором 10, содержащим пневмокорректор 3 и исполнительный орган 8, на дизельный двигатель 11 с турбокомпрессором 12. Полость над мембраной 4 пневмокорректора 3 соединена с впускным коллектором 13 с помощью подводящих трубок 14. Электромагнит 9 связан с преобразователем электрических сигналов 15, к которому подведены датчики системы управления: скорости перемещения 16, температуры отработавших газов 17, а также задатчики нагрузки 18, например [4]. Элементы системы управления 19 могут быть выполнены в виде рычага (тракторный вариант) или педали (автомобильный вариант).

ТНВД с электропневмокорректором работает следующим образом.

На режиме разгона водитель воздействует на элементы системы управления 19 (педаль или рычаг) и рейка 2 топливного насоса 1 стремится к положению максимальной подачи, что приводит к резкому снижению топливовоздушного соотношения () из-за инерционности ротора ТКР 12. Этому препятствует пружина 5 пневмокорректора 3, которая замедляет рейку 2 и ограничивает максимальную подачу топлива. По мере разгона давление Рупр во впускном коллекторе 13 будет повышаться, и корректирующее действие пневмокорректора 3 будет снижаться.

При резком разгоне, в том числе режиме свободного ускорения [1], включается электромагнит 9 исполнительного органа 8, который воздействует на рейку 2 при получении электрического сигнала Iупр от датчиков скорости перемещения 16 и задатчиков нагрузки 18, идущего через преобразователь электрических сигналов 15, тем самым, сокращая время срабатывания пневмокорректора 3. При отсутствии возмущающих воздействий, превышающих задаваемую область нечувствительности датчиков 16 и 17, а также необходимых давлений Рупр во впускном коллекторе 13 и соответствии подачи топлива данному режиму, при котором задатчик нагрузки 18 не подает электрического сигнала Iупр, и других параметров работы дизельного двигателя 11 корректирующее действие от электропневмокорректора 10 равно нулю.

На установившемся режиме давлению наддува Рупр соответствует подача топлива, задаваемая топливным насосом 1, и пневмокорректор 3 не работает. На этом же режиме не работает электромагнит 9, так как нет перемещений элементов системы управления 19. Корректирующее действие возникает при снижении подачи воздуха и росте температуры отработавших газов на этом режиме (засорение воздушной магистрали, снижение атмосферного давления и т.д.).

На режиме пуска двигателя для меньшего времени пуска в цилиндры подают повышенное количество топлива, при этом следует перевести рейку 2 топливного насоса 1 в положение максимальной топливоподачи, и водитель воздействует на элементы системы управления 19. Возникающие в первые мгновения усилия в топливном насосе 1 оказываются малы и направлены противоположно воздействию. При увеличении частоты вращения рейка 2 переводится в положение минимального холостого хода. Тем самым, в начале пуска корректирующее воздействие от электропневмокорректора 10 минимально и компенсируется воздействием водителя, а на режиме холостого хода корректирующее действие отсутствует согласно работе на установившемся режиме.

На аварийном режиме и сбоях при резком повышении контролируемого параметра, например температуры отработавших газов Тог, сигнал с датчика 17 согласно фиг.2 подается через преобразователь электрических сигналов 15 на исполнительный орган 8, тем самым корректируется подача топлива.

Данная конструкция топливного насоса высокого давления может быть использована на бензиновом двигателе с наддувом и системой впрыска топлива под большим давлением, например при непосредственном впрыске бензина в цилиндры двигателя. Также может использоваться на других типах насосов, использующих давление и электрические параметры для регулирования производительности насоса.

Источники информации

1. ГОСТ 17.2.2.02-98. Охрана окружающей среды. Атмосфера. Нормы и методы определения дымности отработавших газов дизелей, тракторов и самоходных сельскохозяйственных машин, п.8.2.2, с. 7.

2. Крутов В.И. Автоматическое регулирование и управление двигателей внутреннего сгорания: Учебник для студентов вузов, обучающихся по специальности “Двигатели внутреннего сгорания”. — М.: Машиностроение, 1989, с.178-179.

— М.: Машиностроение, 1989, с.178-179.

3. Двигатели внутреннего сгорания: Системы поршневых и комбинированных двигателей. Учебник для вузов по специальности “Двигатели внутреннего сгорания” /С.И. Ефимов, Н.А. Иващенко, В.И. Ивин и др.; Под общей редакцией А.С. Орлина, М.Г. Круглова. — М.: Машиностроение, 1985, с.218.

4. Патент Российской Федерации №2069780 С1, кл. 6 F 02 D 31/00. Электронный регулятор частоты вращения для управления подачей топлива топливным насосом высокого давления. С.П. Гладышев, В.М. Бунов, Е.В. Бунова. Изобретения. — 1996, №33, с.188.

Формула изобретения

Топливный насос высокого давления с пневмокорректором, установленным на корпусе насоса, связанным с полостью впускного коллектора и включающим мембрану, пружину и шток, соединенный посредством рычажка с рейкой топливного насоса, механически связанной с датчиком системы управления, отличающийся тем, что он снабжен исполнительным органом, расположенным на корпусе пневмокорректора, соединенным с указанными датчиками и выполненным в виде электромагнита, катушка которого размещена на штоке пневмокорректора, выполняющим роль якоря электромагнита.

РИСУНКИРисунок 1, Рисунок 2

Технология топливных насосов: понимание различных конструкций топливных насосов

Топливные насосы бывают различных конструкций.

В самых общих чертах вы можете выбирать между механическими, с ременным приводом и электрическими (встроенными и встроенными в бак) насосами. Ранее мы писали о различиях между механическими и электрическими топливными насосами , а также о том, как правильно выбрать топливный насос по объему и давлению для .

Одна тема, которую мы не затронули, — конструкция внутреннего топливного насоса.

Просматривая Summit Racing , вы заметите, что разные бренды рекламируют такие вещи, как роторно-лопастные и героторные конструкции. Цель этого поста — познакомить вас с этими дизайнами и объяснить преимущества каждого из них.

Ротационно-лопастные топливные насосы Ротационно-лопастные насосы имеют лопастное колесо внутри большего круглого корпуса. Колесо смещено внутрь круглого корпуса, образуя полость в форме полумесяца. Лопасти на колесе скользят внутрь и наружу, когда колесо вращается внутри полости, всасывая топливо в насос через впускное отверстие. Лопасти проталкивают топливо вокруг корпуса и сжимают топливо, когда оно достигает узкой точки серпа на выпускной стороне (см. изображение выше). В конце концов, лопасти проталкивают топливо через выпускное отверстие под давлением.

Колесо смещено внутрь круглого корпуса, образуя полость в форме полумесяца. Лопасти на колесе скользят внутрь и наружу, когда колесо вращается внутри полости, всасывая топливо в насос через впускное отверстие. Лопасти проталкивают топливо вокруг корпуса и сжимают топливо, когда оно достигает узкой точки серпа на выпускной стороне (см. изображение выше). В конце концов, лопасти проталкивают топливо через выпускное отверстие под давлением.

Из-за скользящего движения лопастей традиционные пластинчато-роторные насосы создают сильное внутреннее трение. Для применений с высоким давлением часто предпочтительнее роторно-лопастная версия роторной лопасти. В этой конструкции используется тот же основной принцип, что и в скользящих насосах, но вместо лопастей используется роликовый стержень. Роликовая планка уменьшает трение и повышает эффективность насоса, что делает его лучшим выбором для приложений с более высоким давлением.

Хотя пластинчато-роторные насосы считаются эффективными, они громче, чем героторные насосы. Знаменитая Холли Красные электрические топливные насосы и Синие электрические топливные насосы являются примерами пластинчато-роторных топливных насосов.

Знаменитая Холли Красные электрические топливные насосы и Синие электрические топливные насосы являются примерами пластинчато-роторных топливных насосов.

Геротор — это обычная конструкция для электрических топливных насосов высокого давления и большого объема, которую можно найти на некоторых насосах с ременным приводом. Героторный насос имеет две шестерни — прямозубую и зубчатую. Когда внутреннее прямозубое колесо вращается, оно входит в зацепление с внешним зубчатым колесом, заставляя вращаться зубчатое колесо внутри полости. Это создает всасывание на входе и создает давление на выходе, что делает героторные насосы высокоэффективными и способностью создавать высокое давление при малом уровне шума.

Однако героторные насосы имеют некоторые недостатки. Они подвержены повреждениям от загрязняющих веществ и могут подвергаться кавитации ( , подробнее о кавитации здесь ) из-за большого вакуума, который они производят. Вы можете избежать проблем с кавитацией, установив насос как можно ближе к резервуару и используя хорошую гравитационную подачу для уменьшения вакуума.

Вы можете избежать проблем с кавитацией, установив насос как можно ближе к резервуару и используя хорошую гравитационную подачу для уменьшения вакуума.

Обычные механические топливные насосы имеют мембранную конструкцию.

Мембранные насосы используют гибкую мембрану, обычно из резинового композита, которая движется вверх-вниз внутри камеры. Камера имеет вход и выход, а обратные клапаны обеспечивают подачу топлива только в одном направлении. Рычаг насоса насаживается на эксцентрик распределительного вала (некоторые модели имеют толкатель топливного насоса между рычагом и эксцентриком кулачка). Когда кулачок вращается, он перемещает рычаг и тянет диафрагму вниз. Это увеличивает размер камеры насоса и всасывает топливо в насос. По мере того, как диафрагма поднимается до верхней мертвой точки (с помощью диафрагменной пружины), топливо вытесняется из камеры в 9-й цилиндр. 0003 линия подачи. Давление топлива регулируется силой диафрагменной пружины.

0003 линия подачи. Давление топлива регулируется силой диафрагменной пружины.

Поскольку топливо не проходит через мембрану, мусор и другие загрязнения с меньшей вероятностью могут повредить мембранный насос. Еще одно преимущество заключается в том, что обратные линии не обязательно требуются во время установки, поскольку этот тип насоса обычно работает при низком давлении.

С другой стороны, их высокий вакуум делает диафрагменные насосы уязвимыми к паровым пробкам или кавитации. Мембранные насосы также несколько ограничены в своих возможностях, поэтому их обычно рекомендуют для карбюраторных систем, где не требуется более высокое давление.

Поршневые топливные насосы Поршневые насосы аналогичны мембранным механическим насосам; однако вместо диафрагмы в них используется возвратно-поступательный поршень. Как и мембранный насос, поршневой насос всасывает топливо в насос и вытесняет его под давлением. Поршневое действие может создать большее давление и поток, чем в старом школьном диафрагменном насосе без разрыва диафрагмы.

Компания Race Pumps была пионером в области поршневых топливных насосов. Компания производила насосы поршневого типа с регулируемой производительностью. Это позволило насосу подавать точное количество топлива, необходимое двигателю, без резких колебаний давления. Это также устранило необходимость в байпасном регуляторе или обратной линии.

Поршневые насосы имеют меньше движущихся частей, чем другие конструкции, могут быть перестроены и используют меньшую мощность двигателя, чем обычные механические насосы.

Система рядного впрыска дизельного двигателя — MATLAB и Simulink

Открытая модель

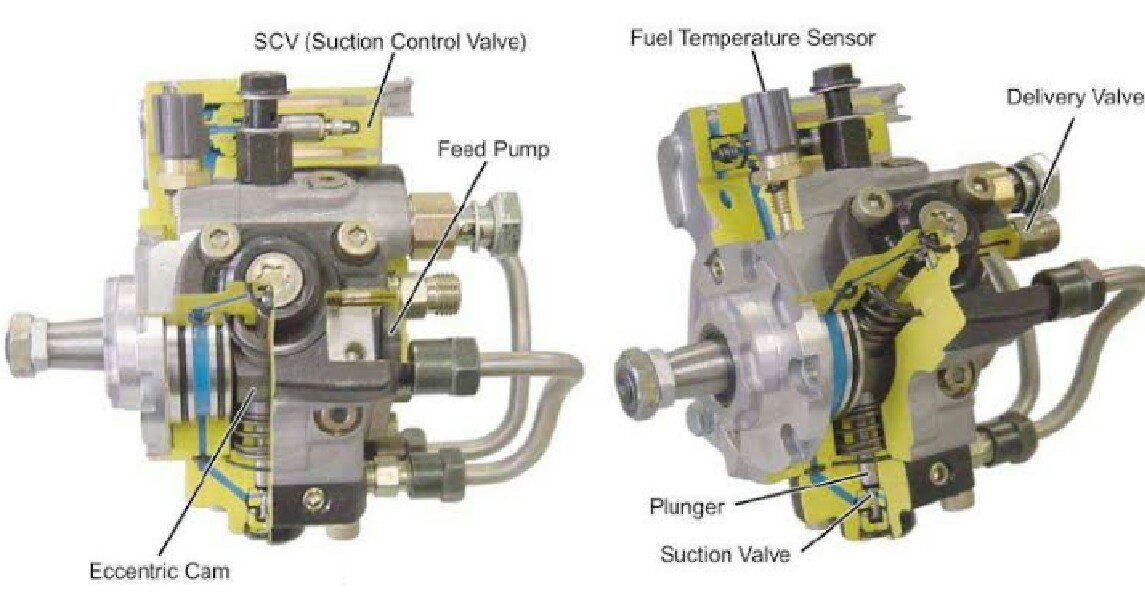

В этом примере показана рядная многоэлементная система впрыска дизельного топлива. Он содержит кулачковый вал, подкачивающий насос, 4 встроенных насоса форсунок и 4 форсунки.

Модель

Описание системы впрыска

Система впрыска дизельного топлива, моделируемая этой моделью, показана на схеме ниже.

Рисунок 1. Схематическая диаграмма системы впрыска

Структура системы воспроизведена из H. Heisler, Vehicle and Engine Technology (второе издание), 1999 г., и классифицируется как рядная многоэлементная система впрыска. Он состоит из следующих основных узлов:

Heisler, Vehicle and Engine Technology (второе издание), 1999 г., и классифицируется как рядная многоэлементная система впрыска. Он состоит из следующих основных узлов:

Кулачковый вал несет пять кулачков. Первый — это эксцентриковый кулачок для приведения в действие подъемного насоса. Остальные четыре предназначены для привода плунжеров насоса. Кулачки установлены таким образом, что насосные элементы подают топливо в порядке зажигания и в нужный момент рабочего цикла двигателя. Подкачивающий насос подает жидкость на вход насос-форсунок. Каждый элемент насоса состоит из плунжера с кулачковым приводом, нагнетательного клапана и узла регулятора. Назначение регулятора — контролировать объем топлива, подаваемого плунжером в цилиндр. Это достигается вращением плунжера с винтовой канавкой относительно сливного отверстия. Более подробно все системные блоки будут описаны в следующих разделах.

Целью моделирования является исследование работы всей системы. Цель определяет степень идеализации каждой модели в системе. Если бы целью было, например, исследование нагнетательного клапана или форсунки, количество учитываемых факторов и объем рассматриваемого элемента были бы другими.

Если бы целью было, например, исследование нагнетательного клапана или форсунки, количество учитываемых факторов и объем рассматриваемого элемента были бы другими.

Примечание: Модель системы не представляет собой какую-либо конкретную систему впрыска. Все параметры были назначены на основе практических соображений и не представляют собой каких-либо конкретных параметров производителя.

Кулачковый вал

Модель кулачкового вала состоит из пяти моделей кулачков. Имеется четыре кулачка параболического профиля и один эксцентриковый кулачок. Каждый кулачок содержит маскированную подсистему Simulink®, которая описывает профиль кулачка и генерирует профиль движения для источника положения, построенного из блоков Simscape™.

Моделирование профиля кулачка

Профиль движения создается как функция угла вала, который измеряется блоком Angle Sensor из библиотеки Pumps and Motors. Датчик преобразует измеренный угол в значение в диапазоне от нуля до 2*pi. После определения угла цикла он передается подсистеме Simulink IF, которая вычисляет профиль. Предполагается, что кулачок, приводящий в движение плунжер насосного элемента, имеет параболический профиль, под которым толкатель движется вперед и назад с постоянным ускорением следующим образом:

После определения угла цикла он передается подсистеме Simulink IF, которая вычисляет профиль. Предполагается, что кулачок, приводящий в движение плунжер насосного элемента, имеет параболический профиль, под которым толкатель движется вперед и назад с постоянным ускорением следующим образом:

В результате при начальном угле выдвижения толкатель начинает движение вверх и достигает своего верхнего положения после того, как вал повернется на дополнительный угол выдвижения . Толкатель начинает обратный ход при начальном угле отвода , и для завершения этого движения требуется угол отвода . Разница между начальным углом отвода и ( начальным углом выдвижения + углом выдвижения ) устанавливает угол задержки в полностью выдвинутом положении. Профиль реализован в подсистеме Simulink IF.

Последовательность запуска моделируемого дизельного двигателя предполагается следующей: 1-3-4-2. Последовательность работы кулачка показана на рисунке ниже. Углы выдвижения и возврата установлены равными пи/4. Угол задержки с полностью выдвинутым толкателем установлен на 3*pi/2 рад.

Углы выдвижения и возврата установлены равными пи/4. Угол задержки с полностью выдвинутым толкателем установлен на 3*pi/2 рад.

Профиль эксцентрикового кулачка рассчитывается по формуле

, где и — эксцентриситет.

Источник положения

Модель источника положения, которая генерирует положение в механическом поступательном движении после сигнала Simulink на его входе, построена из блока Ideal Translational Velocity Source, блока PS Gain и установленного блока датчика поступательного движения в отрицательном отзыве. Передаточная функция источника положения равна

где

T — Постоянная времени, равная 1/Усиление,

Усиление — Усиление блока PS Gain.

Коэффициент усиления установлен на 1e6, что означает, что сигналы с частотами до 160 кГц передаются практически без изменений.

Подъемный насос

Модель подъемного насоса поршнево-мембранного типа состоит из блока гидравлических цилиндров одностороннего действия и двух блоков обратных клапанов. Обратные клапаны имитируют впускной и выпускной клапаны, установленные с обеих сторон подъемного насоса (см. рис. 1). Контакт между роликом штока насоса и кулачком представлен блоком Translational Hard Stop. Блок Translational Spring имитирует две пружины в насосе, которые должны поддерживать постоянный контакт между роликом и кулачком.

Обратные клапаны имитируют впускной и выпускной клапаны, установленные с обеих сторон подъемного насоса (см. рис. 1). Контакт между роликом штока насоса и кулачком представлен блоком Translational Hard Stop. Блок Translational Spring имитирует две пружины в насосе, которые должны поддерживать постоянный контакт между роликом и кулачком.

Нагнетательный насос

Рядный нагнетательный насос представляет собой четырехэлементный насосный агрегат. Каждый элемент подает топливо в свой цилиндр. Все четыре элемента идентичны по конструкции и параметрам и смоделированы с помощью одной и той же модели, называемой элементом впрыскивающего насоса. Каждая модель элемента впрыскивающего насоса содержит две подсистемы с именами «Насос» и «Инжектор» соответственно. Насос представляет собой плунжер насоса и механизм управления насосом, а Инжектор имитирует форсунку, установленную непосредственно на цилиндре двигателя (см. рис. 1).

Плунжер насоса колеблется внутри корпуса насоса, приводимый в движение кулачком (см.

При движении плунжера вниз камера плунжера заполняется топливом под давлением, создаваемым подкачивающим насосом. Жидкость заполняет камеру через два отверстия, называемых входным портом и портом разлива (см. рис. 2, а ниже).

Рис. 2. Взаимодействие плунжера с регулирующими отверстиями в цилиндре

После того, как плунжер перемещается в свое верхнее положение достаточно высоко, чтобы перекрыть оба отверстия от входной камеры, давление на выходе начинает нарастать. При некотором подъеме форсунка в цилиндре двигателя принудительно открывается, и топливо начинает впрыскиваться в цилиндр (рис. 2,б).

Впрыск прекращается при достижении винтовой канавки, образованной на боковой поверхности плунжера, сливного отверстия, которое через отверстие, просверленное внутри плунжера, соединяет верхнюю камеру с камерой низкого давления (рис.

Модель механизма управления плунжером основана на следующих допущениях:

1. В схеме управления имеется три регулируемых отверстия: входное, сливное и отверстие, образованное винтовой канавкой и сливным отверстием. Отверстия впускного и сливного отверстий зависят от движения плунжера, а открытие отверстия канавки-сливного отверстия зависит от движения плунжера и вращения плунжера. Для простоты смещение, создаваемое вращением плунжера, представлено как источник линейного движения, объединенного со смещением плунжера.

2. На рисунке ниже показаны все размеры, необходимые для параметризации отверстий:

— Диаметр отверстия впускного отверстия

— Диаметр отверстия сливного отверстия

— Ход плунжера

— Расстояние между впускным отверстием и верхним положением плунжера

— Расстояние между отверстием сливного отверстия и верхним положением плунжера

— Расстояние между отверстием сливного отверстия и верхним краем винтовой канавки

3. При назначении начальных отверстий и ориентации отверстий плунжер 9Верхнее положение 0097 принимается за начало координат , а движение вверх считается движением в положительном направлении. Другими словами, ось X направлена вверх. Согласно этим предположениям, направления отверстия впускного и сливного отверстий должны быть установлены на

При назначении начальных отверстий и ориентации отверстий плунжер 9Верхнее положение 0097 принимается за начало координат , а движение вверх считается движением в положительном направлении. Другими словами, ось X направлена вверх. Согласно этим предположениям, направления отверстия впускного и сливного отверстий должны быть установлены на

Обозначение Имя в файле параметров Значение Примечания S ход 0,01 м D_inlet_or_diameter 0,003 м D_s разлив_или_диаметр 0,0024 м h_in -stroke + inlet_or_diameter + 0,001 Впускное отверстие смещено вверх на 1 мм относительно выпускного отверстия h_s -ход + разлив_или_диаметр h_hg Spill_or_diameter Предполагается, что выпускное отверстие полностью открыто в верхнем положении плунжера

4. Эффективный ход плунжера равен

Эффективный ход плунжера равен

Впускное отверстие, как правило, расположено выше выпускного отверстия. В примере это расстояние равно 1 мм. Вращением плунжера вы изменяете начальное отверстие канавки-разливного отверстия. Поскольку начальное отверстие является параметром и не может быть динамически изменено, смещение начального отверстия моделируется добавлением эквивалентного линейного смещения элемента управления отверстием. Чем больше эквивалентный сигнал, тем раньше открывается сливное отверстие, тем самым уменьшая объем топлива, подаваемого в цилиндр. Максимальное значение эквивалентного сигнала равно эффективному ходу. При этом значении переливное отверстие все время остается открытым.

Форсунка

Модель форсунки основана на блоке гидравлического цилиндра одностороннего действия и блоке игольчатого клапана. Игольчатый клапан закрывается в исходном положении усилием, развиваемым предварительно нагруженной пружиной. Когда усилие, развиваемое цилиндром, превышает усилие пружины, форсунка открывается и позволяет впрыскивать топливо в цилиндр.