Чем наварить кулачки распредвала

Восстановление (напыление) распредвалов своими руками

О том, что распредвал вашего двигателя требует ремонта или, как минимум диагностики, вы узнаете практически сразу. О неисправности вам подскажут: датчик распредвала и нарушение штатной работы двигателя. Ведь распредвал – это деталь, которая во многом влияет на фазы газораспределения, а значит за стабильную работу цилиндров и т.д.

И, прежде, чем сразу же бросаться в крайность и думать о замене распредвала, его нужно попробовать отремонтировать. Если, конечно, вы уже не задумывались о том, чтобы поменять свой штатный на тюнинговый спортивный распредвал.

Когда речь идёт о такой процедуре, как ремонт распредвала, то своими руками основную процедуру ремонта в гараже вы вряд ли сможете выполнить. Ваша задача, снять головку блока цилиндров и вместе с распредвалом приехать в мастерскую, где возможен ремонт или восстановление распредвалов.

Основные дефекты, при которых требуется восстановление распредвала: биение (деформация) вала, износ кулачков и износ шеек.

Устранение деформации распредвала. Этот дефект устраняется способом поэлементной холодной правки, которая позволяет привести в порядок как стальные, так и чугунные распредвалы.

Биение (изгиб) распредвала устраняют на призмах при помощи пресса. При этом методе естественным образом должны быть учтены допуски производителя распредвала, относительно допустимого биения.

После устранения биения обязательно производится динамическая балансировка. Иначе все усилия были напрасны. Восстановление распредвалов таким методом производится на специальных станках.

Восстановление кулачков распредвала и износ шейки устраняется таким методом, как напыление распредвала либо шлифовкой.

Изношенный кулачок шлифуется до вывода износа и восстановления профиля. Не следует забывать, что после шлифовки кулачка высота подъёма клапана не должна измениться.

Восстановление кулачков распредвала методом шлифовки, рекомендуется выполнять всего один раз. В противном случае нарушается радиус вершины кулачка, и, соответственно, происходит сбой фазы газораспределения. То есть, следующим этапом, после первого ремонта распредвала, служит замена распредвала.

Для опорных шеек распредвала применяется расточка (шлифовка) до уменьшенных ремонтных размеров. При этом варианте ремонта распредвала, затем применяются втулки. Если же шейки наращивают, то другие детали растачивают под их размер. Для небольшого слоя наращивания применяется осталивание либо хромирование шеек.

Реставрация методом напыления распредвала производится с применением порошковой проволоки многокомпонентного состава (алюминий – цинк). После процедуры напыления распредвала твёрдость покрытия не уступает заводским параметрам. Но, специалисты не рекомендуют проводить ремонт методом напыления более одного раза.

Необходимые параметры после ремонта распредвала

Реставрированный распредвал должен иметь следующие, обязательные параметры:

- допустимая шероховатость поверхности изделия – не ниже 8 класса;

- конусность и овальность элементов распредвала не более 0,01 мм;

- отреставрированные поверхности должны иметь твёрдость НКС 54-62.

Ремонт распредвала сопровождается обязательной заменой на новые, изношенных: роликов, осей, подшипников, втулок толкателей.

Удачи вам при восстановлении распредвала. Не торопитесь покупать новый распредвал, если не собирались этого делать.

Ремонт распределительного вала

Распределительный вал изготовляют из стали 13h4A, поверхность кулачков цементуют на глубину 1,3—2,0 мм. Твердость цементованной поверхности HRC≥58; нецементованной НВ 170.Возможные неисправности детали следующие: износ шеек, износ поверхности буртика упорной шейки, износ вершины кулачков, износ шлицев, повреждение резьбы, прогиб вала и коррозия.

Технологический процесс ремонта распределительного вала состоит из таких операций:

- шлифования вершин кулачков;

- наплавки кулачков;

- шлифования торцов и профилей кулачков, правки вала;

- шлифования шеек под хромирование;

- хромирования шеек и буртиков;

- шлифования шеек после хромирования;

- полирования;

- оксидирования.

Износ кулачков допускается до размера h — 50 мм (см. рис. 38). Если размер кулачка не выходит за этот предел, то ограничиваются зачисткой вершины кулачка для придания ей плавной закругленной формы. Вблизи вершины кулачка допускаются следы износа шириной до 3 мм.

Кулачки высотой менее 50 мм наплавляют твердым сплавом сормайт № 2. Перед наплавкой вершину кулачка срезают шлифовальным кругом до размера h = 48 мм. Затем деталь укладывают в призмы специальной ванны так, чтобы подлежащий наплавке кулачок выступал над поверхностью зеркала проточной воды на 7— 8 мм (рис. Рис. 115. Схема наплавки кулачка. |

Для наплавки используют прутки диаметром 6 мм, флюсом служит порошок буры или состав с содержанием хлористого натрия. Флюс периодически добавляют в сварочную ванночку. Пруток copмайта помещают под пламенем горелки так, чтобы стекающие капли сормайта покрывали наплавленную поверхность кулачка.

Кулачок, наплавленный сплавом при температуре 870—900° С, быстро погружают в воду, поворачивая вал на 180°.

Разрешается наплавлять не более трех кулачков. Наплавленный слой должен быть плотным, без раковин, пор и трещин. Твердость наплавленного металла должна быть HRC≥48.

После наплавки кулачков вал подвергают отпуску при температуре 200—220° С в течение 30 мин. Затем его правят на призмах под реечным прессом.

При укладке вала 1-й и 6-й шейками в призмы допускается биение рабочих шеек и наружной поверхности шлицев не более 0,07 мм.

Механическую обработку наплавленных кулачков начинают с удаления с помощью шлифовального круга из электрокорунда зернистостью 34—46 и твердостью CM2—C1 наплывов металла на торцовых поверхностях кулачков. Ширина кулачка должна быть 16±0,4 мм. Профильную поверхность кулачка шлифуют кругом из электрокорунда на керамической связке зернистостью 60—80 и твердостью C2—CT1 на специальном профильно-шлифовальном станке по схеме, показанной на рис. 116.

Вал устанавливают в центры и жестко связывают со шпинделем 3, несущим копир 5. Под шейки вала подводят три люнета. Задняя и передняя ведущая бабки станка установлены на столе 6, качающемся вокруг оси 7. Пружина 4 стремится отклонить стол против часовой стрелки, прижимая копир 5 к ролику 2. Распределительный вал, связанный с копиром, совершает качательное движение, и шлифовальный круг 1 придает вершине кулачка нужный профиль. Рис. 116. Схема обработки профиля кулачка. |

Для того чтобы сохранить фазы газораспределения при сборке дизеля, не рекомендуется снимать слой металла в местах перехода рабочей части профиля в нерабочую.

Согласно техническим условиям нa регулировку дизеля зазор между затылком кулачка и тарелкой клапана (рис. 117, а) равен 2,34 мм, а расстояние от оси вала до тарелки клапана 20 мм.

Клапан начинает открываться в тот момент, когда точка А1 кулачка коснется тарелки клапана (рис. 117, б) и линия ОА1 будет перпендикулярна плоскости тарелки. Закрытие клапана закончится, когда точка А2 отойдет от тарелки. Допустим, что ОА1 больше ОА2 на величину а. Если клапан открывается своевременно, то закрытие его будет происходить несколько раньше. Ошибку в фазе можно определить из выражения Рис. 117. Схема работы кулачка: а — кулачок в верхнем положении; б — начало открытия клапана. |

Если ОА1 = 17,66 мм и а = 0,1 мм, то β составит 6°. Следовательно, незначительная ошибка в расположении точки сопряжения боковых дуг профиля с параллельными участками вызывает значительный сдвиг фазы; в этом случае регулировка газораспределения дизеля становится невозможной.

Для того чтобы сохранились правильные фазы распределения, ось симметрии кулачка должна быть параллельна оси копира. Установку кулачка относительно копира производят с помощью стрелочного приспособления (рис. 118). По градуированной шкале копир устанавливают в нулевое (неходное) положение. Затем шкалу 6 приспособления устанавливают основанием 1 на качающийся стол против кулачка, который подлежит шлифованию. Скобу 3 стрелки 5 устанавливают так, чтобы упор 4 коснулся затылка кулачка. Покачиванием скобы на угол, ограничиваемый роликами 2, по шкале прибора определяют величину угла колебания стрелки. Распределительный вал поворачивают относительно неподвижного шпинделя до тех пор, пока стрелка не будет одинаково отклоняться вправо и влево от нулевой линии шкалы. После этого вал жестко связывают со шпинделем станка. Таким образом устанавливают каждую пару шлифуемых кулачков. Рис. 118 Стрелочное приспособление. |

При шлифовании кулачков не рекомендуется устанавливать вал по делительному устройству станка, так как весьма вероятно, что погрешности деления данного станка не совпадают с погрешностями станков, на которых кулачок шлифовался при изготовлении и ремонте; вследствие этого возможен значительный сдвиг фаз.

Точность обработки кулачка также зависит от формы копира, определяемой профилем кулачка и конструктивными элементами станка.

Изношенные шейки вала (диаметром менее 29,85 мм) восстанавливают хромированием. Для того чтобы шейкам придать правильную геометрическую форму, их предварительно шлифуют. Диаметр шеек после шлифования должен быть не менее 29,65 мм; овальность и конусность не более 0,04 мм.

Для шлифования шеек вала рекомендуется круг из корунда на керамической связке зернистостью 46—60, твердостью C2—СT1.

После шлифования гаейки обрабатывают наждачным полотном и промывают бензином. Поверхности, не подлежащие хромированию, изолируют листовым целлулоидом или полихлорвиниловым пластикатом. К одной из средних шеек вала прикрепляют подвесное приспособление, представляющее собой стяжной хомут с крючком. Шейки вала, которые будут хромироваться в первый прием, обезжиривают бензином и кашицей кальциево-магниевой извести. Затем вал промывают холодной проточной водой, подвешивают в ванне для хромирования, декапируют и покрывают блестящим осадком хрома. Толщина хромового покрытия должна быть 0,15—0,20 мм. После промывки вала в дистиллированной и холодной проточной воде приступают к подготовке и хромированию остальных шеек вала. При необходимости также хромируют рабочие поверхности упорных буртиков первой шейки. Хромированные шейки шлифуют. Диаметр шейки после шлифования должен быть равен 30Ш-0,06-0,095 мм (см. рис. 38), ширина между буртиками первой шейки 44 Л+0,344+0,17 мм. Овальность и конусность не более 0,03 мм.

Толщина хромового покрытия должна быть 0,15—0,20 мм. После промывки вала в дистиллированной и холодной проточной воде приступают к подготовке и хромированию остальных шеек вала. При необходимости также хромируют рабочие поверхности упорных буртиков первой шейки. Хромированные шейки шлифуют. Диаметр шейки после шлифования должен быть равен 30Ш-0,06-0,095 мм (см. рис. 38), ширина между буртиками первой шейки 44 Л+0,344+0,17 мм. Овальность и конусность не более 0,03 мм.

При срыве не более двух ниток резьбу в отверстии распределительного вала исправляют метчиком.

Следы коррозии на нерабочих поверхностях вала удаляют полированием войлочным кругом, накатанным корундовым порошком зернистостью 100—120. Для отделки рабочих поверхностей детали до металлического блеска применяют мягкий круг и пасту ГОИ. Отремонтированный вал для предохранения от коррозии оксидируют.

Архив! Самодельные распредвалы для моторов МеМЗ. Часть 2. Изготовление — ЗАЗ 1102, 1.1 л., 1991 года на DRIVE2

Продолжение. Начало статьи по ссылке.

Начало статьи по ссылке.

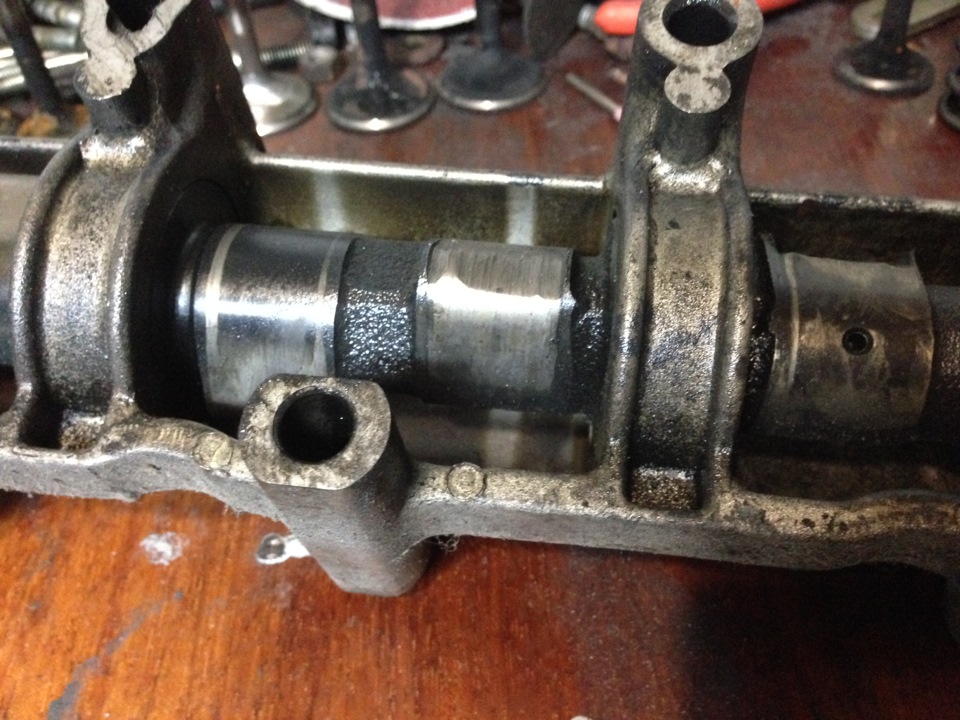

По уцелевшему кулачку был сделан слепок с помощью пластичной холодной сварки. На кулачек накладывалась тонкая полоска из полиэтиленового пакета, а сверху, холодной сваркой облепливался как пластилином. При схватывании, сварка не прилипает к кулачку, а полиэтиленовая полоска легко отдирается от слепка. Получилась хорошая матрица для восстановления всего распредвала.

Свежие кулачки были грубо наварены простым полуавтоматом и обрабатывались (подгонялись) на большом круге шлифовального станка. Практически, это можно сделать на любом наждаке. Точность процесса корректировалась штангенциркулем и матрицей (штангелем — высота, матрицей — форма). Все получилось без особого фанатизма.Конечно, технологии закалки у нас никакой не было, но это и не планировалось…

В планах давно было желание поставить коромысла с роликами, которые могли бы работать как с обычными распредвалами с закалкой, так и с экспериментальными. Об изготовлении таких роликов, в скором времени выйдет отдельная статья (уже вышла, доступна по ссылке).

самодельный распредвал для Таврии

самодельный распредвал для Таврии

самодельный распредвал для Таврии

На фото показаны кулачки «как они есть», без лишней показухи: мелкие (и не очень) раковинки при сварке – не помеха для роликов. Наоборот, ролики докатали небольшие неточности при обработке кулачков (видны следы бороздок)роликовое коромысло для Таврии (двигателя МеМЗ)

Распредвал показал свою работоспособность вместе с роликовыми коромыслами. Работал четко, без стуков и шума до 6900 об/мин (почему только до этой «отсечки» — будет написано в следующей статье).Восстановленный распредвал с фазами 274 градуса, напомнил работу электродвигателя: ощущалась его ровная характеристика, без резких подхватов, но с уверенным разгоном. Обычная городская езда на таком распредвале комфортная, но для спорта – этого мало.

Таврия SNP

Сразу с появлением на рынке Daewoo Lanos 1.4 и двигателя МеМЗ – 317, был немедленно куплен 317-ый распредвал для переделки на наш мотор и последующих экспериментов. Распредвал МеМЗ-317 показал себя с самой лучшей стороны. Поэтому, мы его смело рекомендуем для двигателей с умеренными доработками или вообще без них.

Распредвал МеМЗ-317 показал себя с самой лучшей стороны. Поэтому, мы его смело рекомендуем для двигателей с умеренными доработками или вообще без них.Но совсем через непродолжительное время, он был отложен на отдых, так как мы приобрели еще один тюнинговый распредвал, который по фазам был «круче» чем 317-ый, а значит больше подходит для спорта. По фазам практически такой, как восстановленный самодельный распредвал, но более резкий и «вспыльчивый». У него прекрасная закалка – он уже 7 лет работает на Таврии SNP с обычными коромыслами. Но настоящего «гоночного» распредвала, мы так и не нашли. Поэтому, решили изготовить сами.

Коротко о работе над самым широкофазным распредвалом.

На снимке только заготовка, но даже в таком виде, распредвал был опробован на машине. Он работал вместе с роликовыми коромыслами, но в стационарном режиме, без выезда на испытания, так как кулачки только прихвачены.

На снимке видно, что радиус кулачка почти равен радиусу базы распредвала:

самодельный распредвал для Таврии

самодельный распредвал для Таврии

Если точно, то диаметр базы – 27 мм, а кулачка – 25 мм.

Пример такой конфигурации распредвала, был взят с гоночного автомобиля опель 70-ых годов:

фото с книги Сингуринди Э.Г. «Авторалли», 1978 г.

Здесь удивил сам факт того, что двигатель заработал с этими бешеными фазами. Какими именно фазами? Далее, будет показано наглядно. Кстати, на примере замера фаз этого «бешенного» самодельного распредвала, будет рассказан и показан принцип, по которому несложным образом можно промерять фазы абсолютно любого распредвала.Замер фаз распредвала можно сделать прямо на машине, нужно только снять крышку клапанов и крышку распредшестерен, чтобы видеть работу клапанов и углы поворота шестерни распредвала.

Гораздо удобнее со снятой ГБЦ, но также, чтобы шестерня ГЗРМ стояла на месте, как у нас на фото:

самодельный распредвал для Таврии

Замер можно проводить при наличии всех коромысел на ГБЦ, или хотя бы, пары коромысел на любом из цилиндров.Продолжение в следующей заметке…

Кулачки анфас и в профиль

КЛУБ

Автолюбителей

КУЛАЧКИ АНФАС И В ПРОФИЛЬ

Два года назад журнал рассказал о «резвом» распредвале для «москвичей» с уфимскими моторами (ЗР, 1995, № 4). Этот новый кулачковый вал заметно улучшает характеристики двигателя, в чем убедились многие читатели, ставшие клиентами фирмы-изготовителя «Мастер-Мотор». Вернуться к теме распредвалов побудили многочисленные письма автомобилистов, заинтересовавшихся новинкой. Наш корреспондент Антон ЧУЙКИН беседует с Анатолием РОЖКОВЫМ, разработчиком «резвых» валов и главным конструктором «Мастер-Мотора».

Этот новый кулачковый вал заметно улучшает характеристики двигателя, в чем убедились многие читатели, ставшие клиентами фирмы-изготовителя «Мастер-Мотор». Вернуться к теме распредвалов побудили многочисленные письма автомобилистов, заинтересовавшихся новинкой. Наш корреспондент Антон ЧУЙКИН беседует с Анатолием РОЖКОВЫМ, разработчиком «резвых» валов и главным конструктором «Мастер-Мотора».

— Анатолий Павлович, какие цели вы преследуете, проектируя новый распредвал для старого (по конструкции) мотора?

— Задача — поднять кривую крутящего момента в области наиболее используемых рабочих режимов двигателя. Говоря проще, приблизить характеристики автомобиля к… троллейбусным. Это легкое троганье, уверенное движение при минимальных оборотах коленвала, хорошая приемистость и тяговитость.

— К слову, именно этим вы и соблазнили наших читателей. Автор одного письма — владелец «сорок первого» — отмечал, что с «резвым валом» его «Москвич» легче тянет груженый прицеп, по дороге на дачу переключать передачи можно значительно реже — машина уверенно берет подъемы на четвертой и даже пятой. ..

..

— Особенно внимательно мы относимся к «низам», то есть к частотам вращения коленвала от 1000 до 3500 об/мин, где и стремимся добиться наибольшего роста крутящего момента. В то же время стараемся не снизить мощность, хотя максимальное ее значение, как правило, представляет для обычного водителя только теоретический интерес — кто же ездит, держа стрелку тахометра за 5000 об/мин? А ведь максимальную мощность двигатель развивает, как правило, только в этом режиме. Впрочем, для спортсменов мы можем изготовить валы, прибавляющие именно мощность.

Чтобы получить желаемые результаты, мы выбираем оптимальные подъемы кулачков и их взаимное расположение на валу. Эта задача не слишком проста, достаточно упомянуть об ограничениях: кулачки и детали привода клапанов не должны испытывать контактные напряжения выше допустимых, рычаг (коромысло, толкатель) не должен отрываться от поверхности кулачка, клапанные пружины желательно не изменять, и т.д., и т.п.

Приведу интересный пример, иллюстрирующий разные подходы к проектированию распредвалов. Казалось бы, ясно, что впускные и выпускные клапаны должны работать по-разному — тем не менее на всех серийных двигателях ВАЗ и УЗАМ все кулачки на распределительном вале одинаковые (двигатели модернизированной «Нивы» VAZ 21213 и «Оки» не в счет — их валы проектировал ваш собеседник). На наших валах (и на некоторых «иномарочных») кулачки всегда разные.

Казалось бы, ясно, что впускные и выпускные клапаны должны работать по-разному — тем не менее на всех серийных двигателях ВАЗ и УЗАМ все кулачки на распределительном вале одинаковые (двигатели модернизированной «Нивы» VAZ 21213 и «Оки» не в счет — их валы проектировал ваш собеседник). На наших валах (и на некоторых «иномарочных») кулачки всегда разные.

— В чем же состоит ваш метод проектирования кулачков?

— В основе любой методики проектирования профиля (грубо говоря, формы кулачка) лежит своя теория расчета.

Раньше, когда под рукой не было точной вычислительной техники, способы расчета кулачка были, по сегодняшним меркам, простые. Широко использовали так называемый кулачок Курца — его профиль можно было рассчитать вручную. Естественно, он был далек от идеала.

Американцы придумали «полидайн» — кулачок, профиль которого описан полиномом (многочленом) высокой степени. Есть патент на профиль, в основе которого лежит ряд Фурье.

Меня к проектированию кулачков подвел известный лет 15–20 назад дефект «жигулевского» распредвала, страдавшего быстрым износом. Одна из причин была в негладкости профиля кулачка; моя задача — создать кулачок абсолютно гладкий, с плавным профилем, без резких переходов от одного участка к другому.

Одна из причин была в негладкости профиля кулачка; моя задача — создать кулачок абсолютно гладкий, с плавным профилем, без резких переходов от одного участка к другому.

Вкратце скажу, что проектирование профиля «моего» кулачка начинается с его четвертой производной. Если она является гладкой кривой (а выбрать таковую в наших силах) — то и сам кулачок будет плавным и гладким «от природы».

— Выходит, новый профиль избавил «жигулевский» распредвал от ненормально быстрого износа?

— Да, в основном, хотя об этом широко не известно. Напомню — на рубеже 70-80-х годов вал для автомобилей ВАЗ стал лучшим подарком автолюбителю — дефицит этих деталей был страшный, а служили они очень недолго.

Кулачки первых двигателей закаливали ТВЧ, затем распредвал стали азотировать, наконец, применили отбел кулачков переплавом. Однако почему-то никто всерьез не рассматривал кинематику привода клапана, а между тем именно в ней была, считаю, причина всех бед. Изменение технологии только обнажило скрытый дефект.

Я в ту пору работал инженером на

ВАЗе и распредвалом, честно говоря, занялся случайно, как хобби. Анализ профиля кулачка показал, что на его вершине есть притупление, которое плохо влияет на работу всего механизма. Тщательные натурные исследования, эксперименты с тензометром и датчиком виброускорений тоже показали, что при прохождении вершины кулачка по рычагу привода клапана в механизме возникает повышенная вибрация, провоцирующая быстрый износ.

Оказывается, в профиле кулачка таилась ошибка. Разработчик (фирма ФИАТ) «разрезал» кулачок по оси, проходящей через вершину, раздвинул половинки и вставил в промежуток кусок цилиндра протяженностью три градуса, слегка его загладив (рис. 1). Очевидно, целью было увеличение «времени-сечения» открытия клапанов и лучшее наполнение цилиндра рабочей смесью. Такие решения известны на тихоходных судовых двигателях, но здесь прием сыграл злую шутку — «кусочный» профиль в быстроходном механизме приводил к возникновению ударных нагрузок и, естественно, сокращал жизнь валу и рокерам.

В 1983 году кулачки стали делать с новым профилем, разработанным по описанному выше методу (авторское свидетельство № 1237778), и проблема «жигулевского» вала стала отступать (рис. 2). Тогда, при первом опыте внедрения такого профиля, подъем кулачка и фазы газораспределения были оставлены без изменений — стремились только повысить долговечность. Но потом стало интересно, как вообще влияет профиль на показатели двигателя, и я стал проектировать новые валы, чтобы улучшить характеристики моторов…

— И что же сейчас можете предложить автолюбителям?

— Фирма «Мастер-Мотор» делает целую гамму распредвалов для двигателей УЗАМ любого рабочего объема — от 1,5 до 2 л. Что они дают, видно по графикам на рис. 3, а. Здесь в качестве базового взят двигатель УЗАМ-3317 (рабочий объем 1,7 л), но подобная картина будет и на других моторах. Для УЗАМ мы предлагаем в первую очередь варианты, улучшающие характеристики при низких оборотах. Надо учитывать, что уфимские моторы не слишком любят, когда их «раскручивают» — хотя бы потому, что у них недостаточно уравновешенный коленвал. Не стоит выводить двигатель на предельные режимы.

Не стоит выводить двигатель на предельные режимы.

Почти все валы требуют несколько измененных коромысел, поэтому при их замене приходится демонтировать головку блока цилиндров. Единственный вал, работающий с серийным коромыслом, хоть и проще установить, но получите вы меньший эффект — примерно 3/4 от того, что дают другие.

— А как насчет «жигулевских» моторов?

— Есть валы и для двигателей 21011, 2103, 2106. «Действие» одного из новых валов, например, в двигателе 2106 показано на рис. 3, б. Кстати, именно этот вал очень хорошо подходит к мотору 21213.

— Как же так, ведь на этом двигателе установлен изначально «ваш» распредвал?..

—…спроектированный больше 10 лет назад! Теперь я могу предложить нечто лучшее. Нынешний увеличивает крутящий момент на небольших оборотах; с таким двигателем езда спокойнее и приятнее.

Есть и другие валы для моторов 21213 и 2130 (1,7 и 1,8 л), увеличивающие крутящий момент на всех режимах. Однако при установке таких деталей, чтобы обеспечить больший ход клапана, надо зенковать рабочие фаски седел клапанов, что требует специального оборудования и квалификации.

— Последний вопрос — традиционный: каковы перспективы?

— Занимаемся моторами 2108 — им большая тяговитость на малых оборотах была бы очень кстати. Наработки есть, но пока они не увидели свет. Пробуем силы на ЗМЗ-402.

Кроме того, работаем над микропроцессорным зажиганием — правда, пока только для моторов УЗАМ. Эта новая система со специально подобранной характеристикой очень хорошо дополняет наши валы. Правда, сбыт разработок вызывает некоторые опасения — АЗЛК стоит уже давно, надеяться приходится на «Ижмаш», ВАЗ, ГАЗ. Судя по первым откликам клиентов, усилия наши востребованы и работаем мы не зря.

Рис. 1. Профили кулачков распредвала VAZ 2101 с эпюрами кривизны: а — исходный ФИАТ; б — ФИАТ без цилиндрического участка на вершине; в — новый профиль, разработанный А. Рожковым.

Рис. 2. Рекламации по износу кулачков «жигулевского» распредвала (на 1000 автомобилей в гарантийный период). После внедрения нового профиля летом 1983 года претензии пошли на убыль.

Рис. 3. Внешние скоростные характеристики двигателей УЗАМ (слева) и VAZ 2106. Черные линии — серийный вариант, цветные — с различными распредвалами «Мастер-Мотор».

НАША СПРАВКА. По многочисленным просьбам читателей публикуем заводские характеристики серийных двигателей Уфимского моторного производственного объединения. Обратите внимание на их обозначения: двигатель 412 имеет рабочий объем не 1,5, а 1,6 л — это новая модель со старым индексом. Двухлитровому мотору присвоено обозначение 248.

Кулачки анфас и в профильЭлектродуговая наплавка кулачков вручную

Восстанавливают кулачки распределительных валов электронаплавкой вручную в следующей последовательности.

Валы очищают от грязи, масла, а кулачки и от ржавчины до металлического блеска.

Для предохранения кулачков от боковых наплывов при наплавке на валы устанавливают защитные экраны (пластины) (рис. 48), изготовленные из меди или графита. Экраны должны плотно примыкать к торцовым поверхностям кулачков.

Вал устанавливают в ванну с водой на призмы так, чтобы вода покрывала его до половины (рис. 48).

Ванна сварной конструкции и все ее детали изготовлены из стали Ст. 1.

Кулачки наплавляют кругом электродом Т-590 или Т-620 диаметром 4 мм при силе тока 140—170 а. Наплавку производят вразброс отдельными участками (ширина шва 8—;10 мм). Толщина наплавленного слоя должна быть на вершине кулачка не менее 3 мм и на остальной части до 2 мм. Кулачки наплавляют в следующей последовательности: 1, 7, 2, 5, 3, 6, 4 и 8-й.

Наплавленный слой металла должен быть плотным, без глубоких раковин, трещин и пережога.

В качестве оборудования могут быть использованы сварочный преобразователь ПСО-500, ПСО-300 или электросварочный трансформатор СТН-350 или СТН-500.

Механическую обработку кулачков производят по технологии восстановления опорных шеек вибродуговой наплавкой.

Так как во время сварки вал может быть покороблен, то перед механической обработкой его необходимо подвергнуть правке.

К износу нового вала привели проблемы в системе смазки

Еще один пример того, что в моторном ремонте поспешать надо не торопясь. В результате этой экспертизы претензии покупателя по качеству запчастей были сняты, и вопрос был решен по согласованию сторон. Причиной износа нового вала явились проблемы в системе смазки, не устраненные при ремонте.

ЗАКЛЮЧЕНИЕ СПЕЦИАЛИСТА № 20/04 от 21.04.08 г.

14 марта 2008 г. в ООО «СМЦ «АБ-Инжиниринг» обратился представитель ИТТ «Шевардов М.Ю.» с просьбой провести исследование деталей двигателя автомобиля VW Passat (Фольксваген Пассат), гос. № А 624 РУ 97 RUS, VIN: WWWZZZ3BZ1E114198, принадлежащего г-ну Петрову Андрею Викторовичу. В соответствии с этим обращением в ООО «СМЦ «АБ-Инжиниринг» был открыт заказ/наряд № 177т от 14.04.08, согласно которому было проведено исследование деталей двигателя.

Исследование деталей двигателя автомобиля VW Passat, гос. № А 624 РУ 97 RUS,

VIN: WWWZZZ3BZ1E114198 и составление настоящего заключения проводил Хрулев Александр Эдуардович — специалист, начальник Бюро моторной экспертизы СМЦ «АБ- Инжиниринг», эксперт-автотехник 1-й категории (сертификат эксперта-автотехника № 001.00064.К1 от 04.07.2006 г.), образование высшее, кандидат технических наук, Генеральный директор ООО «СМЦ «АБ-Инжиниринг», стаж работы по специальности (ремонт, конструкция и эксплуатация двигателей внутреннего сгорания) — 22 года, из них экспертом-автотехником — 4 года,

Объект исследования

Детали двигателя автомобиля VW Passat, гос. № А 624 РУ 97 RUS, VIN: WWWZZZ3BZ1E114198

Заказчик исследования — ИП «Шевардов М.Ю.», т.(495) 618-0219, заказ-наряд № 177т от 14.04.08.

Вопросы, поставленные перед экспертом:

- Имеются ли на представленных для исследования деталях двигателя автомобиля VWPassat, гос.

№ А 124 РУ 97 RUS, VIN: WWWZZZ3BZ1E114198 какие-либо недостатки, неисправности или поломки?

№ А 124 РУ 97 RUS, VIN: WWWZZZ3BZ1E114198 какие-либо недостатки, неисправности или поломки? - Если таковые имеются, то какова причина их возникновения?

- Являются ли неисправности следствием нарушения правил эксплуатации или они возникли вследствие заводского брака при изготовлении деталей, наличия ошибок при обслуживании и ремонте автомобиля, либо вследствие действий третьих лиц или непреодолимой силы?

Задачи, поставленные перед экспертом:

Провести необходимые исследования и ответить на поставленные вопросы.

Исходная информация

Эксперту для изучения предоставлены детали газораспределительного механизма, снятого с двигателя автомобиля, в том числе, распределительный вал и гидрокомпенсаторы.

Согласно информации, полученной от представителя ИП «Шевардов М.Ю.», детали были приобретены у ИП «Шевардов М.Ю.» автосервисом ООО «Автомастер», при этом двигатель автомобиля VW Passat, гос. № А 624 РУ 97 RUS, VIN: WWWZZZ3BZ1E114198, проходил ремонт в ООО «Автомастер», при котором были использованы указанные детали газораспределительного механизма. После незначительного пробега после ремонта данные детали, приобретенные в ИП «Шевардов М.Ю.», были недопустимо изношены и сняты с двигателя. Согласно акта, выданного ООО «Автомастер», «износ произошел вследствие низкого качества приобретенных деталей, и после замены их на оригинальные запчасти двигатель стал работать нормально».

№ А 624 РУ 97 RUS, VIN: WWWZZZ3BZ1E114198, проходил ремонт в ООО «Автомастер», при котором были использованы указанные детали газораспределительного механизма. После незначительного пробега после ремонта данные детали, приобретенные в ИП «Шевардов М.Ю.», были недопустимо изношены и сняты с двигателя. Согласно акта, выданного ООО «Автомастер», «износ произошел вследствие низкого качества приобретенных деталей, и после замены их на оригинальные запчасти двигатель стал работать нормально».

Использованная литература

- Хрулев А.Э. Ремонт двигателей зарубежных автомобилей. Изд-во «За Рулем», М.: 1998. -480с.

- Хрулев А. «Если двигатель стучит», ч. 1, «Автомобиль и сервис», №8/2000.

- Хрулев А. «Если двигатель стучит», ч. 2, «Автомобиль и сервис», №9/2000.

- Хрулев А. «Почему застучал вкладыш», «Автомобиль и сервис», №12/2000.

- От практики к практике.

Пер. с англ. MSI Motor Service International GmbH, Neckarsulm, Еермания, 2004. — 59c.

Пер. с англ. MSI Motor Service International GmbH, Neckarsulm, Еермания, 2004. — 59c.

Место проведения осмотра и исследования

Москва, Балтийская ул., 13, Технический центр ООО «СМЦ «АБ-Инжиниринг».

При осмотре деталей двигателя установлено:

Для исследования представлены детали, в том числе, распределительный вал и 8 гидрокомпенсаторов (рис. 1).

Рис. 1. Детали газораспределительного механизма, представленные для исследования.Для ответа на первый вопрос и определения состояния деталей использовались измерительные приборы:

- Линейка лекальная.

- Набор щупов.

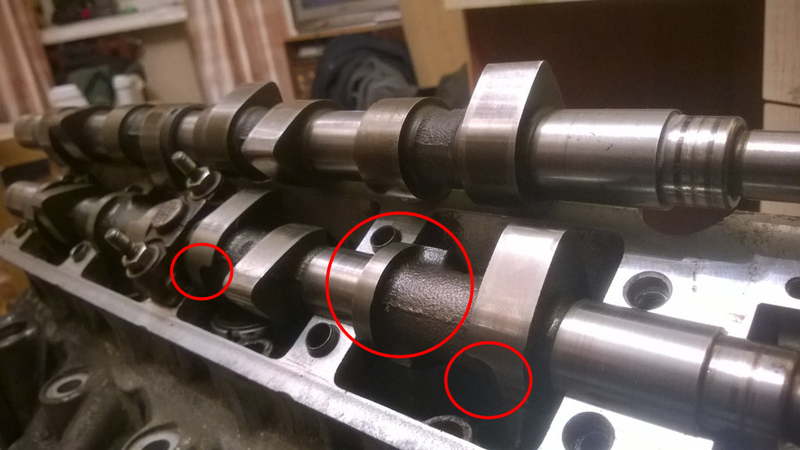

При этом вершина приобретает характерный закругленный вид, с искажением формы кулачка и отклонением образующей его поверхности от прямолинейности. На стороне подъема кулачка поверхность имеет мелкие следы задиров и вырывов частиц материала, в то время как на вершине поверхность гладкая, но имеет явно выраженный износ с образованием заметной ступени в месте перехода от изношенного к мало изношенному участку на стороне сбега (рис. 4).

При этом вершина приобретает характерный закругленный вид, с искажением формы кулачка и отклонением образующей его поверхности от прямолинейности. На стороне подъема кулачка поверхность имеет мелкие следы задиров и вырывов частиц материала, в то время как на вершине поверхность гладкая, но имеет явно выраженный износ с образованием заметной ступени в месте перехода от изношенного к мало изношенному участку на стороне сбега (рис. 4).На тыльной стороне указанных кулачков наблюдается поверхность, характеризуемая износом и задирами (рис. 5), сопровождаемыми характерным вырывом частиц с поверхности (питтинг). На некоторых кулачках на тыльной стороне обнаружены характерные «цвета побежалости» (рис. 6), что свидетельствует о перегреве металла.

Рис. 2. Износ кулачков распределительного вала.Рис. 3. Характерное «заваливание» краев вершины изношенного кулачка.Рис. 4. Характерная «ступень» на изношенной вершине кулачка.Рис. 5. Износ тыльной стороны кулачка.Рис. 6. Цвета «побежалости» на тыльной поверхности кулачка, свидетельствующие о перегреве деталей.

Кулачки для привода насос-форсунок, расположенные между кулачками привода клапанов (рис. 1), не имеют видимого износа, однако заметны мелкие риски на рабочей поверхности приводных кулачков (рис. 7), образованные попаданием частиц износа в сопряжение кулачка с опорной поверхностью форсунки. Опорные шейки распределительного вала без явных признаков износа.

Ряд сопряженных с кулачками гидрокомпенсаторов значительно изношен (рис.8), при этом максимальный износ наблюдается в средней части рабочей поверхности кулачка (рис. 9). Характерно, что центральная часть рабочей поверхности изношенных гидрокомпенсаторов имеет диаметр, соответствующий ширине кулачка. Общая величина максимального износа рабочей поверхности гидрокомпенсаторов, измеренная с помощью лекальной линейки и набора щупов, превышает 0,8 мм (рис. 10). Боковая поверхность гидрокомпенсаторов — без явных признаков износа.

Рис. 7. Следы абразивного износа на кулачке привода насос-форсунки.Рис. 8. Износ стаканов гидрокомпенсаторов. Рис. 9. Сильный износ средней части рабочей поверхности стакана.Рис. 10. Глубина износа рабочей поверхности гидрокомпенсатора.

Рис. 9. Сильный износ средней части рабочей поверхности стакана.Рис. 10. Глубина износа рабочей поверхности гидрокомпенсатора.Все рабочие поверхности представленных деталей имеют высокое качество обработки (шлифовка), каких либо других недостатков представленных деталей не обнаружено.

Таким образом, в результате осмотра и измерений представленных на экспертизу деталей обнаружено, что кулачки привода клапанов распределительного вала значительно изношены как на вершине, так и на тыльной стороне, причем на некоторых кулачках имеются следы перегрева металла. Значительно изношена сопряженная с кулачками рабочая поверхность гидрокомпенсаторов, причем на некоторых деталях износ превышает 0,8 мм. Данное состояние деталей вызывает работу двигателя со стуками, потерю мощности, и при длительной эксплуатации приводит к абразивному износу всех сопряженных пар вследствие попадания частиц износа в зону сопряжения, вследствие чего эксплуатация двигателя с такими деталями недопустима.

Исследовательская часть.

Ответ на второй и третий вопросы необходимо рассмотреть особенности работы газораспределительного механизма в двигателе, а также условия, при которых мог произойти быстрый износ основных деталей механизма.

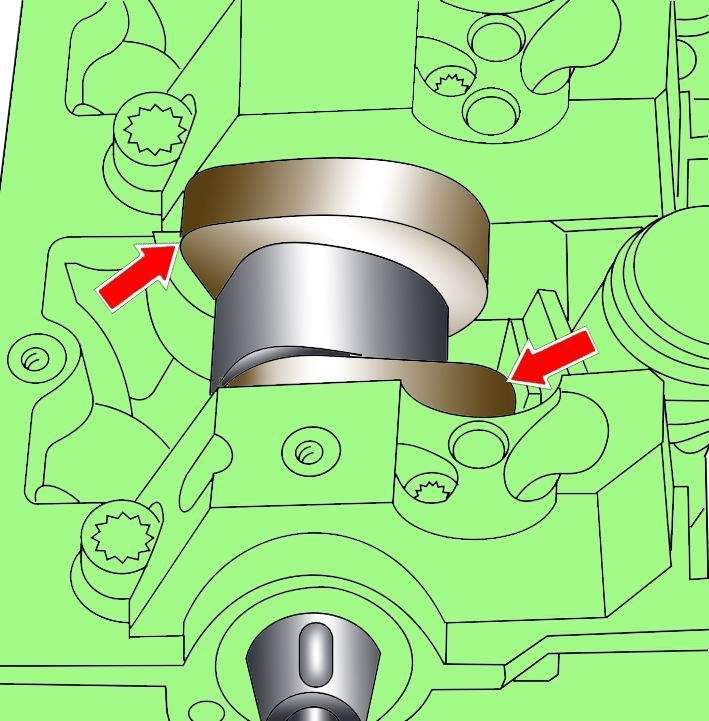

Как известно, конструкция распределительного вала, работающего в сопряжении с гидрокомпенсаторами, имеющими форму стакана с плоской рабочей поверхностью, является традиционной для многих производителей двигателей, включая концерн VW[ 1 ].

Рис. 11. Схема работы кулачка с гидрокомпенсатором.Согласно литературе [1, 3 — 7, 9] при работе двигателя кулачок распредвала набегает на стакан гидрокомпенсатора, вызывая его перемещение и открытие клапана (рис. 11). Поскольку клапан прижимается к седлу пружиной, при набегании кулачка на стакан в месте контакта возникает давление, которое тем больше, чем сильнее предварительная затяжка пружины, ее жесткость, и чем больше перемещение стакана (сжатие пружины).

Сопряжение кулачка с рабочей поверхностью стакана осуществляется в общем случае по контактной линии, в зависимости от угла поворота кулачка (рис. 12). В этом месте возникает высокое контактное давление, равное отношению усилия пружины к площади контактной поверхности. Это контактное давление является определяющим параметром для работоспособности сопрягаемых деталей и их долговечности.

12). В этом месте возникает высокое контактное давление, равное отношению усилия пружины к площади контактной поверхности. Это контактное давление является определяющим параметром для работоспособности сопрягаемых деталей и их долговечности.

Трение сопрягаемых деталей вызывает их поверхностный нагрев, который должен предотвращаться охлаждением деталей путем подачи большого количества масла и отвода его из зоны контакта. Кроме того, масло должно выполнять непосредственно смазочную функцию, препятствуя высокому трению деталей, их нагреву, задиру и износу.

Как известно [1], все сопрягаемые детали, составляющие так называемые пары трения, должны при работе двигателя иметь хорошую смазку и охлаждение. В данном случае подача масла к сопряжению типа «кулачок-стакан» имеет комбинированный характер, т.е. обеспечивает одновременно и смазку деталей, и отвод тепла от зоны контакта с помощью масла, разбрызгиваемого из этой зоны при вращении кулачка.

В общем случае работоспособность и долговечность деталей сопряжения зависит от следующих факторов:

- Материалы деталей, их физико-химические свойства, в том числе, поверхностная твердость, а также химический состав.

В общем случае для сопряжений данного вида используются стальные детали или сочетание стальной и чугунной детали, причем твердость поверхности, как правило, превышает 55 единиц по Роквеллу (HRCболее 55).

В общем случае для сопряжений данного вида используются стальные детали или сочетание стальной и чугунной детали, причем твердость поверхности, как правило, превышает 55 единиц по Роквеллу (HRCболее 55). - Качество механической обработки деталей. В общем случае, чем выше чистота поверхности и меньше отклонения формы поверхности (к примеру, непараллельность образующей кулачка оси вращения распредвала или неперпендикулярность боковой поверхности стакана его торцу), тем выше долговечность детали.

- Нагрузки на детали, в частности, усилие пружины клапана. В общем случае, чем меньше усилие, тем выше долговечность пары, поскольку это ведет к снижению контактного давления и трения в сопряжении. Значительное влияние на трение и износ оказывает скорость взаимного скольжения деталей. Так, к примеру, чем выше частота вращения распределительного вала, тем выше ударные нагрузки в механизме и, соответственно, в зоне контакта.

- Условия смазки и охлаждения, связанные с количеством подаваемого масла.

Очевидно, чем больше масла подается, тем лучше охлаждение зоны контакта деталей. С другой стороны, подача необходимого количества масла создает на сопрягаемых поверхностях так называемый эффект «масляного клина» [1,2,3,4], когда масло затягивается между деталями и препятствует их непосредственному соприкосновению (рис. 13), что значительно снижает трение и износ деталей в зоне сопряжения.

Очевидно, чем больше масла подается, тем лучше охлаждение зоны контакта деталей. С другой стороны, подача необходимого количества масла создает на сопрягаемых поверхностях так называемый эффект «масляного клина» [1,2,3,4], когда масло затягивается между деталями и препятствует их непосредственному соприкосновению (рис. 13), что значительно снижает трение и износ деталей в зоне сопряжения.

Кроме того, при больших скоростях скольжения деталей вследствие отсутствия масляной пленки, разделяющей детали, роль материала и эффективного охлаждения зоны сопряжения значительно возрастает, поскольку рост скорости скольжения приводит в общем случае к росту сил трения и нагрева деталей.

5. Физико-химические свойства масла. Большое влияние на работоспособность и долговечность пары трения оказывает вязкостно-температурные свойства масла, т.е. зависимость вязкости масла от температуры. В общем случае, чем выше вязкость масла при рабочей температуре двигателя, тем более стабильна масляная пленка, разделяющая детали, что может уменьшить износ и увеличить долговечность пары. С другой стороны, чрезмерно вязкое масло, в случае разрыва масляной пленки и непосредственного соприкосновения деталей по микронеровностям, может ухудшить охлаждение деталей за счет недостаточного поступления такого масла к зоне трения. Кроме того, масло должно содержать необходимый для нормальной работы сопряжения пакет присадок, включая противоизносные и противозадирные присадки. Низкое качество масла, в том числе, недостаток присадок, может привести к быстрому выходу деталей пары из строя вследствие задиров при соприкосновении поверхностей.

Учитывая полученные требования к сопрягаемым деталям и условиям их работы, можно рассмотреть влияние указанных выше факторов применительно к случаю износа деталей, представленных на экспертизу.

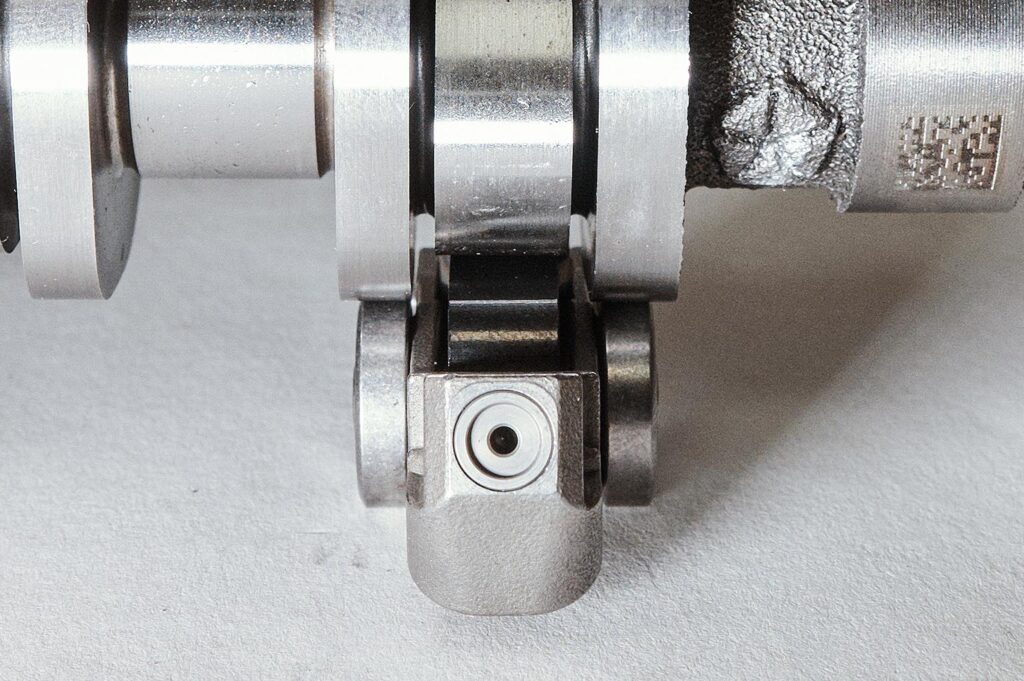

Как известно, 4-цилиндровые дизельные двигатели концерна VWимеют сходную конструкцию газораспределительного механизма, включая распределительный вал и стаканы гидрокомпенсаторов. Однако у исследуемого двигателя, в отличие от двигателей других моделей, диаметр кулачков существенно (практически в 2 раза) больше, что связано с необходимостью компоновки привода насос-форсунок между кулачками распредвала. Практически все остальные узлы исследуемого двигателя и двигателей других моделей, включая детали и элементы цилиндропоршневой группы, кривошипношатунного механизма и системы смазки, идентичны.

Рис. 12. Контактная линия сопряжения кулачка со стаканом гидрокомпенсатора.Существующая практика эксплуатации и ремонта двигателей концерна VWпрошлых лет выпуска показывает, что при небольших размерах кулачка распредвала на этих двигателях практически не встречаются какие-либо случаи быстрого износа кулачков и стаканов гидрокомпенсаторов независимо от фирмы-производителя этих деталей. Вместе с тем в ремонтной практике уже отмечены многочисленные случаи ускоренного износа аналогичных деталей для дизелей с насос-форсунками, имеющими кулачки распредвала большого диаметра. По мнению эксперта, этот факт свидетельствует в 1-ю очередь не о некачественных комплектующих, а в значительной степени о нарушении смазки и охлаждения деталей, присущих именно конструкции с увеличенными размерами кулачков.

По мнению эксперта, этот факт свидетельствует в 1-ю очередь не о некачественных комплектующих, а в значительной степени о нарушении смазки и охлаждения деталей, присущих именно конструкции с увеличенными размерами кулачков.

В самом деле, для исследуемого двигателя характерна ситуация, когда при ремонте возникла необходимость замены распределительного вала, или ремонт непосредственно был вызван необходимостью замены распредвала, в то время как для двигателей традиционной конструкции случаи необходимости замены распредвала достаточно редки и, как правило, не связаны с износом кулачков.

Анализ представленных на экспертизу деталей не выявил каких либо признаков низкого качества их механической обработки. Более того, исследования, проведенные в лаборатории завода ММ3 «ЗИА» (рис. 15), показали, что на всех рабочих поверхностях представленных деталей твердость имеет весьма высокий уровень (HRCболее 55-57 на всех рабочих поверхностях, кроме средней части чрезмерно изношенных стаканов), что свидетельствует, напротив, о вполне высоком уровне качества изготовления указанных деталей. Таким образом, утверждение о том, что данные детали имеют брак, прямо не подтверждается результатами проведенных исследований.

Таким образом, утверждение о том, что данные детали имеют брак, прямо не подтверждается результатами проведенных исследований.

Вместе с тем, эксперт не исключает полностью, что на износ могло повлиять определенное сочетание материалов распределительного вала и стаканов гидрокомпенсаторов, при котором произошло ускоренное изнашивание деталей, однако с учетом указанных выше уже известных из практики случаев быстрого износа этих деталей более вероятной представляется другая причина.

Кулачки исследуемого распредвала, как уже было сказано, имеют значительно больший диаметр, чем в традиционных конструкциях. Это значит, что скорость скольжения кулачка по рабочей поверхности толкателя в исследуемом двигателе пропорционально выше. Таким образом, для данных условий будут характерны не только высокие скорости скольжения, но и более высокие требования к смазке и охлаждению сопряженных деталей.

Требования качественной смазки и хорошего охлаждения при высокой скорости скольжения кулачка на практике означают, что:

- Двигатель должен иметь исправный маслонасос, редукционный клапан, а также номинальные зазоры во вкладышах подшипников коленчатого вала, в противном случае давление и подача масла в головку блока будут понижены, что может быть определяющим фактором быстрого износа кулачков и стаканов гидрокомпенсаторов независимо от производителя этих деталей.

- Повышенное давление масла, связанное, к примеру, с подклиниванием редукционного клапана маслосистемы в закрытом положении (встречается у двигателей VW), также может вызвать ускоренный износ кулачков и стаканов гидрокомпенсаторов. При этом будет наблюдаться значительный износ тыльной стороны кулачков, поскольку именно на эту сторону будет повышенное давление со стороны стакана гидрокомпенсатора, испытывающего повышенное давление масла. Косвенно такая картина подтверждается наблюдаемым износом и перегревом тыльной стороны кулачков.

- Применяемое масло должно иметь высокое качество, необходимый комплекс присадок и стабильную по температуре вязкость. В частности, для данного двигателя не может быть рекомендовано масло с чрезмерно низкой вязкостью по SAEтипа 0W30, 5W30, 10W30 или аналогичное, которое может вызвать ускоренный износ из-за низкой несущей способности (прочности) масляной пленки.

- Количество масла в двигателе должно быть достаточно для нормальной работы системы смазки, в противном случае возникнут условия недостаточной смазки, последствия которых изложены выше.

Общий вывод из указанных замечаний следующий: двигатель с кулачками большего размера, чем у двигателя традиционной конструкции, более чувствителен к качеству смазки именно в плане работоспособности и долговечности кулачков и сопряженных с ними стаканов гидрокомпенсаторов.

Рис. 14. Основные режимы трения сопряженных деталей.К сожалению, эксперту для исследования не были предоставлены прочие детали двигателя, в том числе детали кривошипно-шатунного механизма и системы смазки, поэтому окончательно подтвердить или опровергнуть любую из рассмотренных причин не представляется возможным. Однако, учитывая результаты измерения твердости деталей, наиболее вероятной причиной износа деталей является нарушение в системе смазки двигателя. Косвенно этот подтверждается также и указанным выше перегревом кулачков.

Однако, учитывая результаты измерения твердости деталей, наиболее вероятной причиной износа деталей является нарушение в системе смазки двигателя. Косвенно этот подтверждается также и указанным выше перегревом кулачков.

Без исследования прочих деталей двигателя не представляется возможным точно ответить и на вопрос о том, с чем могут быть связаны эти нарушения смазки — с нарушениями правил эксплуатации, некачественным ремонтом и несвоевременным обслуживанием двигателя или его общим износом, вызванным большим пробегом. Причины, связанные с действиями третьих лиц или непреодолимой силы, представляются эксперту маловероятными и не подтверждаемыми имеющимися фактами.

ВЫВОДЫ

- В исследуемом двигателе автомобиля VW Passat, гос. № А 624 РУ 97 RUS, VIN: WWWZZZ3BZ1E114198 обнаружено, что кулачки привода клапанов распределительного вала значительно изношены как на вершине, так и на тыльной стороне, причем на некоторых кулачках имеются следы перегрева металла.

Значительно изношена сопряженная с кулачками рабочая поверхность гидрокомпенсаторов, причем на некоторых деталях износ превышает 0,8 мм.

Значительно изношена сопряженная с кулачками рабочая поверхность гидрокомпенсаторов, причем на некоторых деталях износ превышает 0,8 мм. - Измерения твердости рабочих поверхностей деталей, а также анализ их внешнего вида не выявили каких-либо явных фактов, свидетельствующих о браке и/или низком качестве производства исследованных деталей.

- Проведенными исследованиями установлено, что данная конструкция распределительного механизма двигателя имеет повышенную чувствительность к качеству смазки, что связано с большими скоростями скольжения кулачков по рабочим поверхностям стаканов гидрокомпенсаторов.

- Наиболее вероятной причиной износа деталей, по мнению эксперта, является нарушение работы системы смазки, вызванное недостаточной подачей и давлением масла из-за износа маслонасоса и/или подшипников коленчатого вала, низким уровнем масла, применения некачественного масла или масла с характеристиками, несоответствующими нормальной работе сопряжения кулачков распредвала со стаканами гидрокомпенсаторов.

- В связи с непредоставлением эксперту для исследования прочих деталей двигателя точно ответить на вопрос, с чем связаны нарушения в системе смазки — с нарушениями правил эксплуатации, некачественным обслуживанием и ремонтом или общим износом двигателя, не представляется возможным.

- Другой, но менее вероятной, причиной дефекта, по мнению эксперта, могло стать неудачное сочетание материалов распределительного вала и гидрокомпенсаторов (к примеру, если эти детали были изготовлены разными производителями). Однако точно подтвердить или опровергнуть это предположение можно только путем сложных металлографических исследований представленных деталей в сравнении с оригинальными, ранее установленными в двигателе, что вследствие большой сложности выходит за рамки настоящего исследования.

- Причины, связанные с действиями третьих лиц или непреодолимой силы, представляются эксперту маловероятными и не подтверждаемыми имеющимися фактами.

- Исходя из полученных результатов, простая установка новых деталей взамен изношенных без полной ревизии системы смазки и состояния кривошипно-шатунного механизма для данного двигателя может привести к ускоренному износу новых распределительного вала и гидрокомпенсаторов независимо от фирмы-изготовителя этих деталей.

Эксперт-автотехник 1-й категории,

кандидат технических наук, Ген.директор ООО «СМЦ «АБ-Инжиниринг» А.Э.Хрулев

Александр Хрулев, канд. техн. наук, директор фирмы «АБ-Инжиниринг»

Распредвал: устройство и принцип работы

Распределительный вал входит в состав ГРМ двигателя. Бесперебойная и точная работа запчасти позволяет мотору правильно функционировать. Именно распредвал обеспечивает впуск-выпуск тактов работы мотора.

Газораспределительный механизм может иметь верхнее или нижнее расположение клапанов – это зависит от устройства двигателя. ГРМ с верхним расположением клапанов встречается чаще, потому что такое строение ускоряет и облегчает регулировку, ремонт и обслуживание распредвала.

Устройство

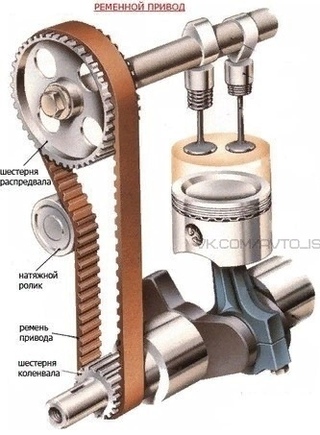

При помощи ремня или цепи распределительный вал конструктивно взаимосвязан с коленчатым валом. Ремень или цепь распредвала натягивается на звездочку коленвала или шкив распредвала (выглядит как разрезная шестерня – это более практичный вариант, зачастую применяют для тюнинга мотора, чтобы увеличить скорость).

Ремень или цепь распредвала натягивается на звездочку коленвала или шкив распредвала (выглядит как разрезная шестерня – это более практичный вариант, зачастую применяют для тюнинга мотора, чтобы увеличить скорость).

Подшипники расположены на головке блока цилиндров. Внутри них вращаются опорные шейки распределительного вала. Когда ломается крепление шеек, то для ремонта используют вкладыши.

Не допустить осевой люфт помогают фиксаторы, входящие в конструкцию детали. По оси вала проходит сквозное отверстие необходимое для смазки трущихся запчастей. С помощью заглушки отверстие закрывается сзади распредвала.

Важная составная часть детали – это кулачки. Их количество зависит от количества впускных-выпускных клапанов. Кулачки регулируют фазы газораспределения двигателя и порядок работы цилиндров – это является главной функцией распредвала.

Все клапана имеют кулачки. Кулачок заходит на толкатель и так открывает клапан. Как только кулачок возвращается в начальное положение, мощная возвратная пружина закрывает клапан.

Кулачки располагаются между опорными шейками. Газораспределительная фаза зависит от числа оборотов мотора и конструкции впускных-выпускных клапанов. Такие данные нужно искать для конкретной модели в диаграммах и таблицах составленные производителем.

Работа распредвала

Распредвал по конструкции находится в развале блока цилиндров. Цепная или зубчатая передача коленчатого вала заставляет работать распределительный вал.

Когда вращается распредвал, то в этот же момент кулачки воздействуют на работу клапанов. Правильный процесс полного цикла осуществляется, когда всё строго соответствует порядку работе цилиндров мотора и фазам газораспределения.

На распределительные шестерни или приводной шкив наносят установочные метки с целью определить соответствующие фазы газораспределения. Кулачки распредвала и кривошипы коленвала в этот момент должны находится в конкретном положении.

Если установка осуществляется по меткам, то, получается добиться правильной последовательности тактов, а именно порядка работы цилиндров мотора.

Количество распредвалов в моторе

Конфигурация мотора влияет на количество распределительных валов. Моторы с рядной конфигурацией имеющие одну пару клапанов на цилиндр оборудуются одним распредвалом. Если на каждый цилиндр идет по 4 клапана, тогда мотор оснащают двумя распредвалами.

Поршневые и V-образные двигатели имеют 1 распределительный вал в развале, а если 2 распредвала, то каждый располагается в головке блока. Исключения встречаются, но они чаще связанны с особенностями в конструкции двигателя.

Тюнинг распредвала — SCTuning.ru

Определение:

Распределительный вал — основная деталь газораспределительного механизма (ГРМ), служащего для синхронизации впуска/выпуска и тактов работы двигателя.

В современных автомобильных двигателях, как правило, расположен в верхней части головки блока цилиндров и соединён со шкивом или зубчатой звёздочкой коленвала ремнём или цепью ГРМ соответственно и вращается с вдвое меньшей частотой, чем последний (на 4-тактных двигателях). В прошлом была широко распространена схема с нижним расположение распределительного вала. Составной частью распредвала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Таким образом, каждому клапану соответствует индивидуальный кулачок, который и открывает клапан, набегая на рычаг толкателя клапана. Когда кулачок «сбегает» с рычага, клапан закрывается под действием мощной возвратной пружины.

В прошлом была широко распространена схема с нижним расположение распределительного вала. Составной частью распредвала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Таким образом, каждому клапану соответствует индивидуальный кулачок, который и открывает клапан, набегая на рычаг толкателя клапана. Когда кулачок «сбегает» с рычага, клапан закрывается под действием мощной возвратной пружины.

Отличие по количеству:

Sohs— один распердвал.

Dohs— два распердвала, количество клапанов в два раза больше, а следовательно увелечение мощности двигателя.

Отличие:

Стандартный распредвал сочетает в себе максимальную мощность, ровность работы двигателя на низких и холостых оборотах и низкий выброс токсичных отработавших газов.

Спортивные распредвалы увеличивают подъем клапанов и время их открытия. Это улучшает наполнение цилиндров на средних и высоких оборотах, где двигатель в результате получает максимальную прибавку по мощности. На низких оборотах из за неизбежного смешивания впускных и выпускных газов работа двигателя становиться менее стабильной.

На низких оборотах из за неизбежного смешивания впускных и выпускных газов работа двигателя становиться менее стабильной.

Максимальная мощность двигателя и форма графика мощности зависят от распредвала больше, чем от остальных элементов двигателя.

Впуск

В идеальном режиме, когда поршень движется вниз в цикле всасывания, впускной клапан открывается, пропуская в цилиндр топливовоздушную смесь, и закрывается после заполнения цилиндра. Учитывая, что фаза и «длительность» работы кулачка являются фиксированными, они будут идеальными лишь при определенной частоте вращения коленвала и, возможно, лишь при единственном положении дроссельной заслонки. Это то, чего многие не понимают. При разных оборотах двигателя клапан будет закрываться либо с опозданием, и тогда смесь, заполнившая цилиндр, начнет выходить обратно, либо раньше времени, до того, как смесь заполнит цилиндр до конца. Поэтому, в реальности, все распредвалы работают в компромиссном режиме. Если мы хотим получить от распредвала выигрыш только в мощности, то это произойдет за счет качества работы на холостых оборотах и крутящего момента в режиме рабочего диапазона.

Начнем с начала. Период, в течение которого впускной клапан открыт, назовем термином «продолжительность». Продолжительность выражается в градусах поворота коленчатого вала. При работе стандартного распредвала клапан начинает открываться при «недовороте» коленвала 5-10 градусов до ВМТ (верхняя мертвая точка). Стандартный распредвал открывает клапан плавно — для уменьшения износа и снижения шума. Далее клапан достигает верхней точки и, наконец, закрывается примерно при 20 градусах после НМТ (нижняя мертвая точка). Этот период времени называют «продолжительностью работы кулачка». Обычно он составляет 200 – 220 градусов поворота коленчатого вала. Многие мотористы первым делом стараются увеличить продолжительность работы кулачка. Как правило, большая продолжительность позволяет двигателю развить большую мощность на повышенных оборотах. У высокопроизводительных распредвалов продолжительность работы кулачков может составлять от 250 до 320 градусов, а на гоночных двигателях — и более. Однако, само по себе это число пока еще ни о чем не говорит. Кулачок, например, может иметь очень пологие траектории подъема и опускания, тогда выигрыш в увеличении общей зоны открытия под клапаном, по сравнению со стандартным кулачком, получится небольшим. В то же время, кулачок с такой же продолжительностью, но с крутыми профилями будет обеспечивать очень быстрое открытие и закрытие, что придаст двигателю совершенно иные характеристики.

Кулачок, например, может иметь очень пологие траектории подъема и опускания, тогда выигрыш в увеличении общей зоны открытия под клапаном, по сравнению со стандартным кулачком, получится небольшим. В то же время, кулачок с такой же продолжительностью, но с крутыми профилями будет обеспечивать очень быстрое открытие и закрытие, что придаст двигателю совершенно иные характеристики.

Подъем клапана

У стандартного распредвала для легковых машин кулачок поднимает клапан на 9,6 мм, в то время как у спортивных двигателей эта цифра может доходить до 13,2 мм. Цифры, характеризующие высоту открытия клапана, часто производят впечатление — люди инстинктивно полагают, что чрезмерное увеличение высоты подъема дает большую мощность, хотя, это не совсем так. Иногда высоту подъема увеличивают для того, чтобы увеличить время «зависания» клапана в точке максимального подъема. Один из способов получения выигрыша по времени без увеличения продолжительности состоит в поднятии клапана на большую высоту.

С помощью испытательного стенда можно определить, в какой момент поток смеси через систему клапан — седло начинает убывать. После этого момента нет смысла открывать клапан дальше — это не даст выигрыша в мощности. Смысл быстрого открывания клапана, или «ускорения клапана», заключается в том, что само движение клапана используется для создания во впускном коллекторе разрежения — «импульса». Именно благодаря этому процессу мощность двигателя начинает зависеть от конструкции распредвала, так как этот импульс влияет на частоту вращения, что и приводит к увеличению мощности.

Выпуск

Выпускной кулачок должен открывать клапан достаточно рано, чтобы цилиндр успел очиститься от продуктов сгорания. При позднем открытии оставшиеся в цилиндре не сгоревшие газы будут смешиваться с поступающей свежей смесью; раннее открытие может существенно снизить мощность рабочего хода, так как давление, толкающее поршень вниз, будет сбрасываться через выпускной канал. Тоже и при закрытии: если закрыть клапан слишком рано, то отработанные газы не успеют выйти, а если слишком поздно, то входящая порция смеси будет вытолкнута в выхлоп вместе со сгоревшими газами. Такое может происходить потому, что в момент прохода поршня через ВМТ при переходе от такта выпуска к такту впуска впускной и выпускной клапаны открыты одновременно. Это называется «перекрытием клапанов». Этот «перелив» из впускного канала в выпускной может дать двигателю несколько преимуществ. Во-первых, выхлопные газы, выходящие из цилиндра могут быть использованы для создания вакуума — нечто подобное происходит при выдергивании пробки из бутылки. Это будет помогать опускающемуся поршню втягивать в цилиндр свежую смесь. Во-вторых, выхлопную систему можно настроить так, что свежая смесь, переливающаяся в выпускной канал, будут втягиваться обратно в камеру сгорания перед самым закрытием выпускного клапана. Решающим обстоятельством является здесь не продолжительность перекрытия (выражаемая в градусах поворота коленчатого вала), а то, насколько высоко поднимаются клапаны в верхней мертвой точке. При стандартном распредвале высота подъема обоих клапанов в верхней мертвой точке может доходить до 0,76 мм, в то время, как для гоночных автомобилей эта величина достигает 5 мм.

Такое может происходить потому, что в момент прохода поршня через ВМТ при переходе от такта выпуска к такту впуска впускной и выпускной клапаны открыты одновременно. Это называется «перекрытием клапанов». Этот «перелив» из впускного канала в выпускной может дать двигателю несколько преимуществ. Во-первых, выхлопные газы, выходящие из цилиндра могут быть использованы для создания вакуума — нечто подобное происходит при выдергивании пробки из бутылки. Это будет помогать опускающемуся поршню втягивать в цилиндр свежую смесь. Во-вторых, выхлопную систему можно настроить так, что свежая смесь, переливающаяся в выпускной канал, будут втягиваться обратно в камеру сгорания перед самым закрытием выпускного клапана. Решающим обстоятельством является здесь не продолжительность перекрытия (выражаемая в градусах поворота коленчатого вала), а то, насколько высоко поднимаются клапаны в верхней мертвой точке. При стандартном распредвале высота подъема обоих клапанов в верхней мертвой точке может доходить до 0,76 мм, в то время, как для гоночных автомобилей эта величина достигает 5 мм. В целом, чем больше подъем клапанов при перекрытии, тем при больших оборотах двигатель достигает максимальной мощности, и тем хуже распределение мощности. Здесь уже возникает проблема зазора между клапанами и поршнем. При чрезмерно больших кулачках, дающих высокий подъем клапанов в фазе перекрытия, приходится делать в поршнях специальные углубления — «карманы», чтобы исключить столкновение поршня с клапанами к верхней мертвой точке.

В целом, чем больше подъем клапанов при перекрытии, тем при больших оборотах двигатель достигает максимальной мощности, и тем хуже распределение мощности. Здесь уже возникает проблема зазора между клапанами и поршнем. При чрезмерно больших кулачках, дающих высокий подъем клапанов в фазе перекрытия, приходится делать в поршнях специальные углубления — «карманы», чтобы исключить столкновение поршня с клапанами к верхней мертвой точке.

Синхронизация распредвала

Может оказаться, что при одинаковом подъеме обоих клапанов в момент перекрытия модифицированный распредвал не дает максимальной эффективности. С помощью специального регулировочного шкива (его часто называют шкивом Верньера) можно выставить распредвал на «опережение», тогда в верхней мертвой точке впускной клапан будет подниматься больше, чем выпускной. Установка распредвала на «запаздывание» даст нам больший подъем выпускного клапана, чем впускного. Именно соотношение между подъемом двух клапанов в верхней мертвой точке и определяет эффективность работы распредвала. Теоретически, опережение распредвала будет смещать пик мощности вниз по диапазону оборотов, а отставание будет давать противоположный эффект. У некоторых двигателей, например Rover Мini и Ford, наилучшие результаты достигаются с опережающим распредвалом. Степень опережения выражается в градусах поворота коленвала, которое необходимо для полного открытия впускного клапана.

Теоретически, опережение распредвала будет смещать пик мощности вниз по диапазону оборотов, а отставание будет давать противоположный эффект. У некоторых двигателей, например Rover Мini и Ford, наилучшие результаты достигаются с опережающим распредвалом. Степень опережения выражается в градусах поворота коленвала, которое необходимо для полного открытия впускного клапана.

Продолжительность перекрытия в значительной степени определяется углом между выступами «впускного» и «выпускного» кулачков (этот угол называется «центральным углом кулачков»). Для распредвала с одинаковым подъемом клапанов в верхней мертвой точке этот угол составляет 110 градусов. Если вы выставите такой распредвал так, чтобы на 110 градусах он обеспечивал полное открытие впускного клапана, то обнаружите, что в момент перекрытия в верхней мертвой точке оба клапана открыты одинаково. Для обеспечения «опережающей» работы этого распредвала необходимо добиться полного открытия раньше, например, на 105 градусах.

Из вышеизложенного следует, что опережение распредвала можно регулировать, измеряя подъем клапанов в момент перекрытия в верхней мертвой точке. Независимо от того, какой это распредвал и на каком двигателе он стоит, одинаковый подъем клапанов в ВМТ будет иметь место при том угле поворота, на который развернуты друг относительно друга (в результате шлифовки) кулачки распредвала — обычно, 110 градусов. Можно выставить распредвал на опережение, но не следует его доводить до того, чтобы подъем выпускного клапана составлял меньше 66 процентов (2/3) от подъема впускного клапана. Например, если подъем впускного клапана — 3.8 мм, то подъем выпускного клапана — 2.5 мм. Распредвалы и их синхронизация — это очень сложная тема, доверять ее можно только профессионалам.

Независимо от того, какой это распредвал и на каком двигателе он стоит, одинаковый подъем клапанов в ВМТ будет иметь место при том угле поворота, на который развернуты друг относительно друга (в результате шлифовки) кулачки распредвала — обычно, 110 градусов. Можно выставить распредвал на опережение, но не следует его доводить до того, чтобы подъем выпускного клапана составлял меньше 66 процентов (2/3) от подъема впускного клапана. Например, если подъем впускного клапана — 3.8 мм, то подъем выпускного клапана — 2.5 мм. Распредвалы и их синхронизация — это очень сложная тема, доверять ее можно только профессионалам.

Нельзя забывать:

Увеличение мощности двигателя, в большинстве своём, уменьшает ресурс двигателя(в том числе и тюнинг распредвала) и уменьшает комфортность езды(перебойная работа двигателя на холостых и малых оборотах, появляются рывки, увеличивается громкость работы двигателя)

Как работает распредвал — АвтоМания

Распределительный вал – это один из элементов газораспределительного механизма, который осуществляет синхронную работу впуска смеси и выпуска отработанных газов открывая и закрывая клапаны. Неисправности распредвала на прямую сказываются на работе двигателя.

Неисправности распредвала на прямую сказываются на работе двигателя.Как работает распредвал будем рассматривать на примере одного цилиндра, так как весь цикл работы аналогичен всем цилиндрам двигателя автомобиля.

Кривошипно-шатунный механизм нужен чтобы преобразовывать возвратно-поступательные движения поршня двигателя в движение коленвала, а вот чтобы преобразовывать вращательные движения во впуск/выпуск газов в цилиндры, нужен распределительный вал, который использует кулачки для закрытия и открытия клапанов. Кулачки распредвала являются основной его частью, воздействуя, на клапана, напрямую или посредством очень короткой тяги, перемещают их вверх-вниз.Чаще всего в механизме ГРМ автомобиля количество кулачков соответствует такому самому количеству клапанов, которые управляются этим распредвалом. Хотя иногда встречается когда один кулачок может воздействовать на несколько клапанов.Весь цикл работы ДВС автомобиля проходящих за 2 оборота коленвала составляет четыре такта. И чтобы их выполнить за 2 оборота (или 720°) потребуется лишь раз открывать и закрывать клапана, таким образом, в то время, как коленчатый вал, прокручивается дважды, распределительный должен обернутся лишь раз, открывая/закрывая при этом все впускные и/или выпускные клапана цилиндров лишь единожды.

И чтобы их выполнить за 2 оборота (или 720°) потребуется лишь раз открывать и закрывать клапана, таким образом, в то время, как коленчатый вал, прокручивается дважды, распределительный должен обернутся лишь раз, открывая/закрывая при этом все впускные и/или выпускные клапана цилиндров лишь единожды.

Дабы разобраться с работой механизма газораспределения и понять принцип работы распредвала, потребуется уяснить важных моменты в работе ГРМ.

- Вал газораспределения вращается благодаря ременному или цепному приводу от коленвала.

- Распредвал осуществляет вращения у 2 раза медленнее нежели коленвал, благодаря передаточному числу шкивов валов.

- Чтобы открытие/закрытие клапанов осуществлялось в нужный момент, угловое положение вала распределения было точно синхронизировано из соответствующим угловым положением коленчатого неизменно во время работы двигателя.

Так как конкретному угловому положению коленвала строго соответствует определённое угловое положение распределительного.

Так как конкретному угловому положению коленвала строго соответствует определённое угловое положение распределительного. - Распред и колен валы обязательно имеют свои установочные метки (как правило, на приводных шкивах), которые обеспечивают точную установку относительно друг друга в соответствии с тактом работы.

- Каждое положение определенного кулачка распредвала в отношении поршня двигателя определяет начальный, максимальный момент и тот момент когда он должен закрыться.

Конструкцию распредвала характеризуют 3 важные составляющие, которые и управляют мощностью двигателя. Первая — высота на которую осуществляется подъём клапана, вторая — продолжительность времени открытого клапана, третья — фаза газораспределительного вала.

Первая — высота на которую осуществляется подъём клапана, вторая — продолжительность времени открытого клапана, третья — фаза газораспределительного вала.

Восстановление кулачка распредвала — Автомобили

Дело все в том, что при манипуляция вал гнет, по этому я лично наплавляю на все коренные шейки и выборочно кулачки, затем шлифую все шейки с одной установки и обрабатываю кулачки по шаблону, но вам, не имея опыта, делать не советую!

мало того что опыта нет, так и еще и нечем.

по этому узнаю как.

что должно гнуть, представляю по этому от части и была тема создана.

Думаю в Вашем влучае ремонт обойдётся дороже нового.

так нет новых, точней не находились пока тк это дело времени или случая

Узнал,это 2-х литровый Форд,а кулак скушало,потому что он иногда требует регулировки зазоров,как жигуль.

мимо, на других тоже клапанах тоже регулировка есть но там все красиво.

Не-а…это мерин…и похоже, 115…

очень близко, очень.

это М123.920 — рядная шестерка, 2.5литра 120л\с, от М115 отличается еще двумя цилиндрами в плюс.

.На мой взгляд,если подобный раритет ремонтировать,то только качественно,в оригинал,или никак.

именно, тк вариантов кроме как оригинал и нет, не подходит ни чего.

днем тему про кривокуково мастера который к этому двигателю ручки приложил сделаю.

ну а тут про восстановление пусть будет

Восстановление (напыление) распредвалов своими руками » АвтоНоваторО том, что распредвал вашего двигателя требует ремонта или, как минимум диагностики, вы узнаете практически сразу. Методы ремонта распредвалаИ, прежде, чем сразу же бросаться в крайность и думать о замене распредвала, его нужно попробовать отремонтировать. Если, конечно, вы уже не задумывались о том, чтобы поменять свой штатный на тюнинговый спортивный распредвал. Когда речь идёт о такой процедуре, как ремонт распредвала, то своими руками основную процедуру ремонта в гараже вы вряд ли сможете выполнить. Ваша задача, снять головку блока цилиндров и вместе с распредвалом приехать в мастерскую, где возможен ремонт или восстановление распредвалов. Основные дефекты, при которых требуется восстановление распредвала: биение (деформация) вала, износ кулачков и износ шеек. Не забывайте, для чего мы привозим в мастерскую ГБЦ – дефектовка и, при необходимости ремонт постели распредвала, обязательная комплексная процедура. Устранение деформации распредвала. Этот дефект устраняется способом поэлементной холодной правки, которая позволяет привести в порядок как стальные, так и чугунные распредвалы. Биение (изгиб) распредвала устраняют на призмах при помощи пресса. При этом методе естественным образом должны быть учтены допуски производителя распредвала, относительно допустимого биения. После устранения биения обязательно производится динамическая балансировка. Иначе все усилия были напрасны. Восстановление распредвалов таким методом производится на специальных станках. Восстановление кулачков распредвала и износ шейки устраняется таким методом, как напыление распредвала либо шлифовкой. Изношенный кулачок шлифуется до вывода износа и восстановления профиля. Не следует забывать, что после шлифовки кулачка высота подъёма клапана не должна измениться. Иначе будет нарушен процесс фаз газораспределения.

Восстановление кулачков распредвала методом шлифовки, рекомендуется выполнять всего один раз. Для опорных шеек распредвала применяется расточка (шлифовка) до уменьшенных ремонтных размеров. При этом варианте ремонта распредвала, затем применяются втулки. Если же шейки наращивают, то другие детали растачивают под их размер. Для небольшого слоя наращивания применяется осталивание либо хромирование шеек. Реставрация методом напыления распредвала производится с применением порошковой проволоки многокомпонентного состава (алюминий – цинк). После процедуры напыления распредвала твёрдость покрытия не уступает заводским параметрам. Но, специалисты не рекомендуют проводить ремонт методом напыления более одного раза. Необходимые параметры после ремонта распредвалаРеставрированный распредвал должен иметь следующие, обязательные параметры:

Ремонт распредвала сопровождается обязательной заменой на новые, изношенных: роликов, осей, подшипников, втулок толкателей. Удачи вам при восстановлении распредвала. Не торопитесь покупать новый распредвал, если не собирались этого делать. Оцените статью: Поделитесь с друзьями!carnovato.ru Восстановление распредвала — Volkswagen Transporter, 1.9 л., 1984 года на DRIVE2Мой распредвал находился в том состоянии, когда даже самые смелые эксперименты не могут навредить. Но прежде чем затевать подобный ремонт рекомендую подготовить запасной вариант. Я воспользовался учебной литературой сварщика и прочитав главу по сварке чугуна полуавтоматом, приступил к наварке кулачков. Одна проблема, правильно обработать кулачки «на коленке» для меня слишком сомнительно, хотя в остальном я считаю эксперимент удачным. На самом деле не хочу никого вводить в заблуждение (давно хотел дополнить, но количество проявленного интереса к этому эксперименту не торопило).  Выкладываю наиболее полный ответ на самый частый вопрос по опыту эксплуатации такого распредвала. Вал пролежал полтора года и был сдан в чермет за ненадобностью. В общем и целом не хватает энтузиастов, которые установят это в станок и правильно обработают. Когда был найден человек способный обработать р.вал, прошло порядочно времени на тот момент, но ради интереса я настоял на обсуждении этого вопроса. Он ясно дал понять, что наваренную деталь зажимать не станет (как минимум из чувства самосохранения, ну и сохранности оборудования). Я не исключаю вариант ручной обработки, если честно у меня была попытка обработать при помощи самодельного копира (наверное так можно назвать), ну это от безысходности и она провалилась после смены шести наждачных кругов. Но это реально можно сделать. И это реально повторять стоит только хорошо подумав (мои расходы превысили бы мою покупку Б/У мотора с исправным р.валом). И в заключение темы только факты: увода от прямолинейности не произошло (проверяли по всем правилам, до и после сварки), обрабатывался очень трудно (жаль что нечем проверить, кроме как личным опытом, тем более на тот момент не особо большим), всегда есть как минимум другой выход.  www.drive2.ru Восстановление кулачка распредвала — Автомобили

мало того что опыта нет, так и еще и нечем. по этому узнаю как. что должно гнуть, представляю по этому от части и была тема создана.

так нет новых, точней не находились пока тк это дело времени или случая

мимо, на других тоже клапанах тоже регулировка есть но там все красиво.

очень близко, очень. это М123.920 — рядная шестерка, 2.5литра 120л\с, от М115 отличается еще двумя цилиндрами в плюс.

именно, тк вариантов кроме как оригинал и нет, не подходит ни чего. днем тему про кривокуково мастера который к этому двигателю ручки приложил сделаю.

ну а тут про восстановление пусть будет www.chipmaker.ru Ремонт распредвала, восстановление распредвала, распредвал VOLVO вольво, кулачок распредвала«WeldingProf» (ВелдингПроф) предлагает ремонт кулачка распредвала грузовиков, строительной техники, а также редких и эксклюзивных автомобилей с гарантией. Преимущества ремонтных работ в компании «WeldingProf» (ВелдингПроф):