Техническое обслуживание ГБО

Установка газового оборудования на автомобиль дает неплохую возможность сэкономить на топливе. Однако многие неопытные автомобилисты, при монтаже ГБО на свой автомобиль, не учитывают стоимость и периодичность обслуживания газового оборудования. Дело в том, что техническое обслуживание ГБО является обязательным мероприятием, и должно проводиться регулярно.

Дело здесь даже не столько в поддержании рабочего состояния, сколько в безопасности самого автомобилиста. Ведь использование ГБО любого поколения неизбежно связано с повышенным риском.

Регламент проведения технического обслуживания

ТО газового оборудования на авто имеет определенный регламент, соблюдение которого является обязательным:

- замена фильтров;

- слив конденсата из газового редуктора;

- настройка газовых форсунок;

- проверка состояния патрубков;

- проверка утечки газа;

- диагностика работы всех газовых систем.

Важно! Сливать конденсат необходимо на ГБО 1 и 2 поколения.

Более современные системы не требуют повышенного внимания к этой части.

Периодичность технического обслуживания газового оборудования напрямую зависит от стиля езды. В среднем, специалисты рекомендуют проводить ТО каждые 10 тыс. км пробега. Однако в современных условиях лучше всего проводить осмотр, начиная от 8 тысяч. Это позволит вовремя выявить возможную неисправность, что крайне важно для дальнейшей корректной работы.

Где проводить ТО

Некоторые автовладельцы предпочитают все ремонтные работы проводить самостоятельно, без привлечения сторонних специалистов. Но газобаллонное оборудование имеет свои особенности, которые необходимо учитывать. Если у автомобилиста нет опыта работы с таким оборудованием, то даже простое обслуживание ГБО нужно проводить при помощи специалиста.

Техобслуживание газового оборудования и его диагностика должны выполняться с использованием современного оборудования. Это помогает значительно увеличить длительность эксплуатации всех систем.

Установка газового оборудования оправдывает себя примерно за 5 лет, именно через этот срок оно, скорее всего, выйдет из строя, если ТО будет проводиться без соблюдения всех технологий.

Также важно учитывать, что обслуживание делится на 2 вида. Если оно гарантийное, то владельцу нужно просто приехать на сервис в указанный мастерами срок. Если ТО постгарантийное, то вся ответственность лежит непосредственно на водителе. Здесь ему самому придется решать, где именно проводить ремонт.

Самостоятельно можно проводить лишь ограниченное количество работ, связанных с обслуживанием ГБО:

- автомобилист может подтянуть хомуты;

- провести замену фильтров.

Когда речь идет о чистке форсунок или о редукторе, то лучше всего доверить это дело профессионалам.

Замена фильтров

Этот этап обслуживания газового оборудования автомобиля можно проводить самостоятельно, поэтому многие автомобилисты интересуются подробностями этого процесса.

В первую очередь необходимо соблюдать технику безопасности. Все работы должны проводиться только на открытом воздухе, ремонтировать ГБО в закрытом помещении строго запрещено. Этот момент также поможет определить квалификацию мастера. Ни один специалист не станет ремонтировать ГБО в закрытом помещении.

Также очень важно, чтобы в пределах 50 метров от автомобиля не было источников открытого огня. Не стоит даже курить поблизости от авто, на котором проводится ТО. Необходимо проследить также, чтобы никто рядом тоже не пытался курить. Даже при соблюдении этих требований нужно иметь под рукой огнетушитель.

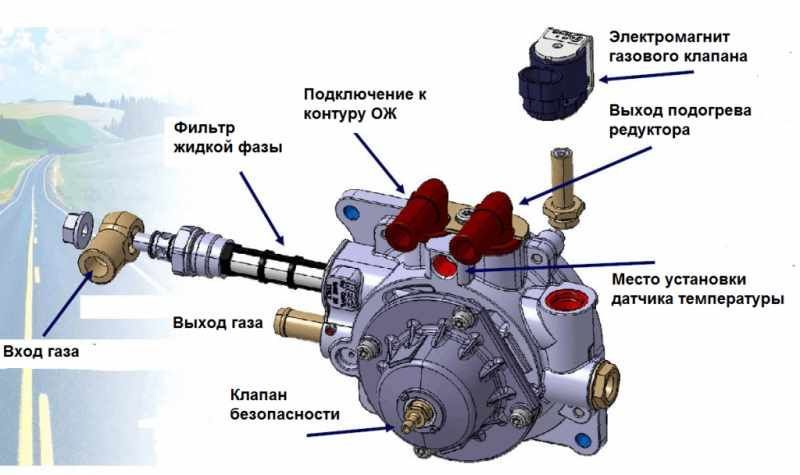

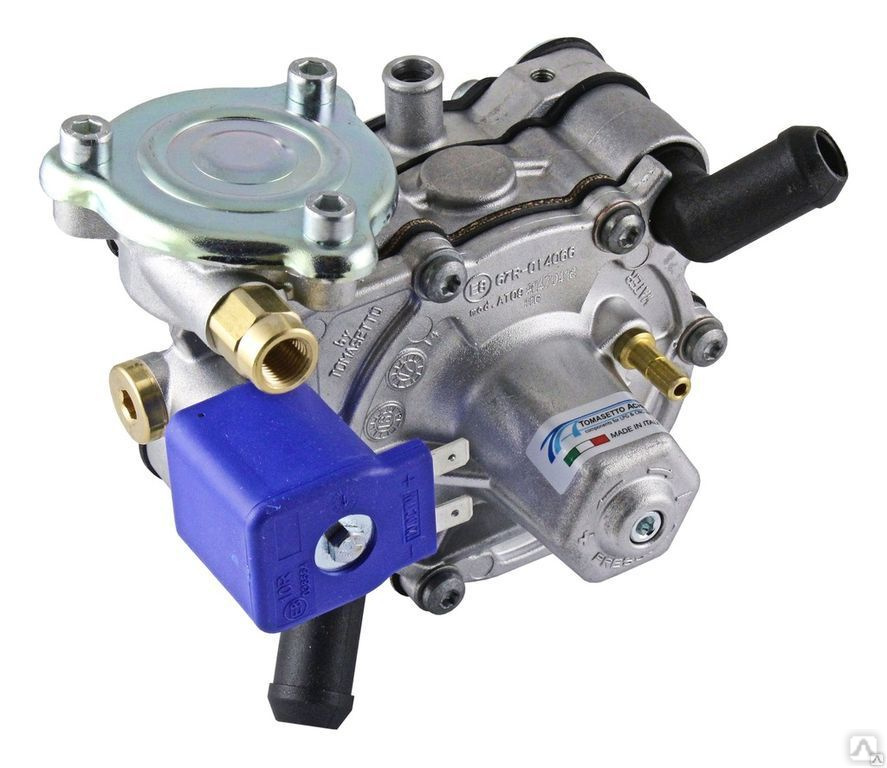

Заменить самостоятельно можно фильтр жидкой фазы в редукторе или клапане.

Почти на всех ГБО эта замена проводится по одной схеме:

- при помощи штуцера нужно перекрыть подачу газа;

- далее необходимо завести мотор, чтобы вышли остатки газа;

- заглушить машину;

- на крышке фильтра необходимо аккуратно ослабить 3 болта;

- после того, как вышли остатки газа, необходимо аккуратно снять крышку;

- старый фильтр удаляется;

- посадочное место тщательно очищается;

- устанавливается новый фильтр;

- все элементы собираются в обратном порядке.

Также самостоятельно можно провести замену фильтра паровой фазы. Чаще всего она расположена в газовой магистрали, между редуктором и рампой форсунок. Обычно он крепится при помощи хомутов. Замена не вызывает никаких трудностей. Главное – вовремя заменить хомут, если старый износился.

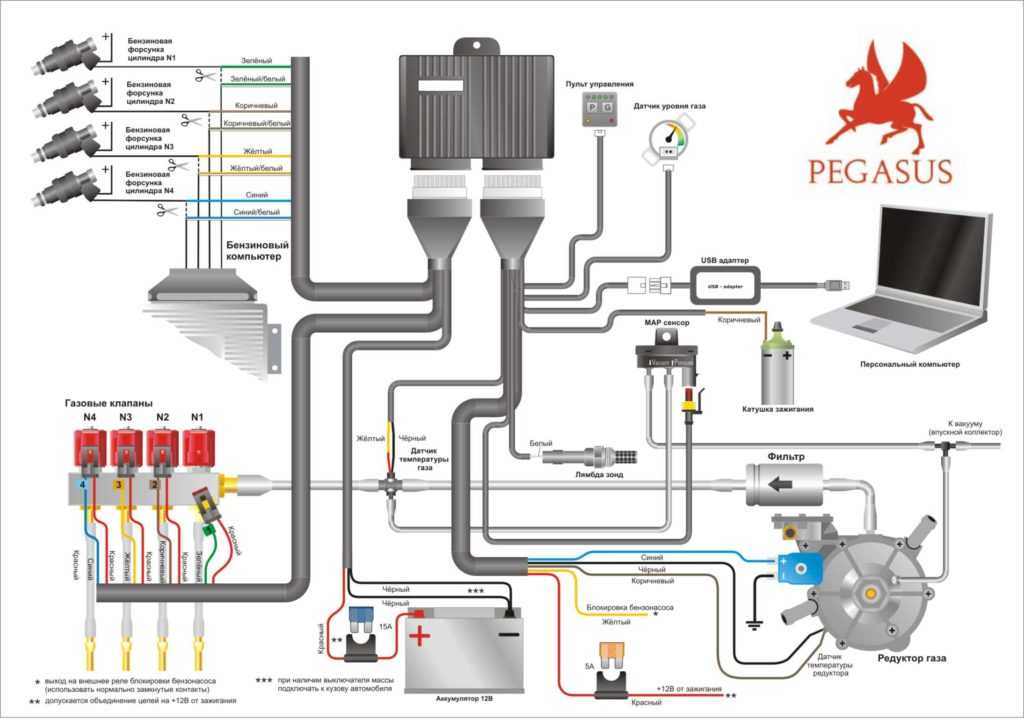

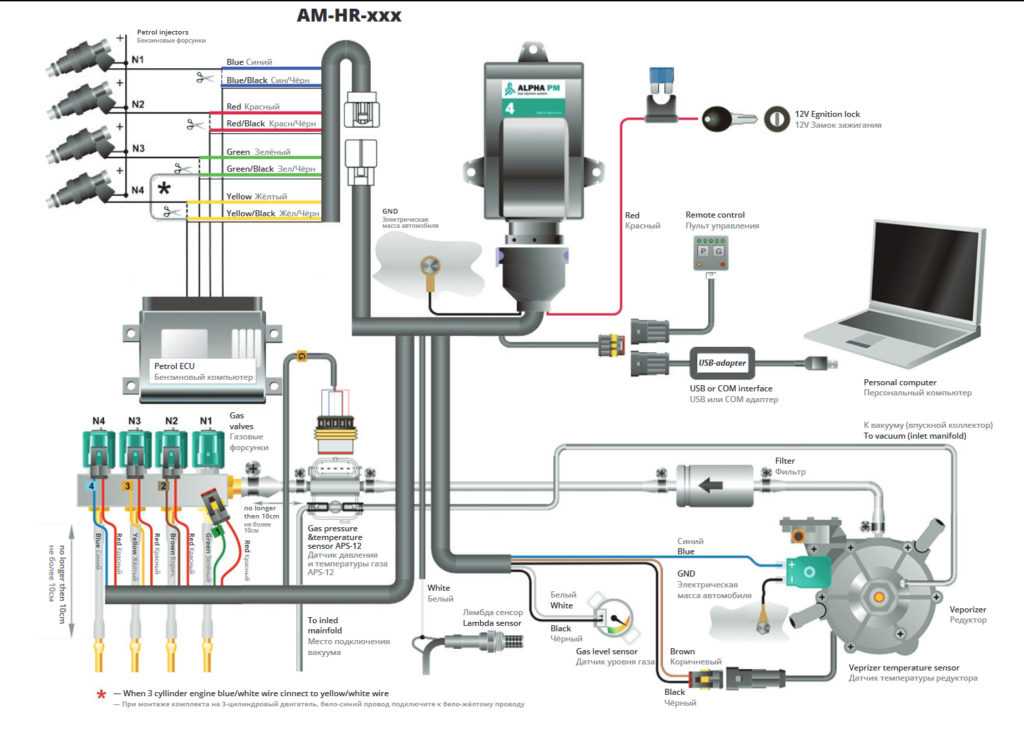

Дальнейшее обслуживание газового оборудования проводится при помощи специального адаптера. Он нужен, чтобы ГБО можно было подключить к компьютерному оборудованию для диагностики. Такое оборудование не найдешь в обычном гараже, поэтому необходимо ехать на сервис.

Как выбрать СТО для проведения технического осмотра

Если обслуживание гарантийное, то оно будет проводиться на определенном сервисе. Когда срок гарантии истекает, у автомобилиста есть выбор: оставаться на сервисе или искать новый.

Лучше всего не менять мастера, так как к моменту истечения срока гарантии он уже будет знаком со всеми особенностями авто и самой системы ГБО, которая на нем установлена. Однако часто случаются ситуации, когда автомобилист вынужден сменить сервис. Это происходит по многим причинам, например, из-за слишком высокой цены или удаленности сервиса от дома.

Это происходит по многим причинам, например, из-за слишком высокой цены или удаленности сервиса от дома.

Чтобы выбрать новое СТО, которое будет проводить обслуживание ГБО, нужно обратить внимание на некоторые детали. В первую очередь, ценник на сервисе должен соответствовать своему ценовому сегменту. Слишком низкая стоимость обслуживания должна настораживать.

Также очень полезно изучить отзывы о сервисе, представленные в сети. Для этого лучше всего посетить тематические форумы, так как все отзывы на сайте сервисов обычно пишутся под заказ.

Можно воспользоваться советом друзей и знакомых, если они уже обслуживаются у какого-либо мастера.

И также очень важно обратить внимание на оборудование, которое используется на СТО.

В целом, своевременное ТО помогает значительно увеличить длительность использования ГБО и сэкономить в будущем.

ГБО 4 поколения | Установка ГБО

Своевременное обслуживание ГБО – важное условие бесперебойной работы установленной в авто системы на протяжении всего гарантийного срока эксплуатации. Скопления грязи на внутренних деталях форсунок и редуктора способны заметно уменьшить ресурс, а иногда и привести к поломке отдельных элементов комплекта. Таким образом, обслуживание газового оборудования в автомобиле – это не только забота о транспортном средстве, но и возможность сэкономить на дорогостоящем ремонте.

Скопления грязи на внутренних деталях форсунок и редуктора способны заметно уменьшить ресурс, а иногда и привести к поломке отдельных элементов комплекта. Таким образом, обслуживание газового оборудования в автомобиле – это не только забота о транспортном средстве, но и возможность сэкономить на дорогостоящем ремонте.

Вот некоторые рекомендации по техническому обслуживанию ГБО четвертого поколения:

1. Требуется выполнять еженедельно:

- внешний осмотр герметичности системы, отсутствие утечки газа. Утечку можно обнаружить по характерному запаху и при помощи мыльного раствора. Утечка может происходить через трещины в трубках, изношенные уплотнители или неплотные стянутые хомутные соединения трубок;

- удаление накопившегося конденсата в редукторе через специальную нижнюю пробку. Несвоевременный слив конденсата может привести к его коксованию и забиванию сливного отверстия, что в последующем при накоплении конденсата приводит к нарушению нормальной работы редуктора-испарителя.

2. Требуется выполнять ежемесячно:

- очистку или замену фильтра. Для этого нужно отсоединить от фильтра входную трубку и демонтировать фильтр. Очистить или заменить фильтрующий элемент. Внутри него находится маленький магнит, который следует установить на место после очистки фильтра.

3. Один раз в течение двух лет:

- следует разбирать и чистить редуктор. При этом нужно соблюдать осторожность, чтобы не помять и не порвать мембрану. По окончании чистки и сборки редуктора обязательно выполняется проверка на наличие утечки.

Обслуживание ГБО рекомендуется проводить с периодичностью один раз в год или после каждых 10 000 км пробега. Все операции по настройке, ремонту и диагностике должны проводиться квалифицированными специалистами в условиях специализированной станции ТО.

И для того, чтобы Ваша установка работала безотказно долгие годы, нужно своевременно проходить технический осмотр.

Обслуживание гбо 4 поколения сводится к:

- Замене фильтров;

- Подключению компьютера с лицензионным газовым ПО.

Просмотру электронных параметров системы;

Просмотру электронных параметров системы; - «Промыливанию» соединений мультиклапана с баллоном и компонентов редуктора;

- Обтяжке хомутов соединений газовых и тосольных рукавов;

- Общий визуальный осмотр соединений газовой магистрали;

- Проверка параметров работы газовых форсунок.

Установка ГБО в Тольятти

Хотите установить ГБО? Специалисты Альфа Тюнинг будут рады помочь Вам и предложить качественные услуги. Мы также поможем вам с регистрацией ГБО.

Ждем Вас в г.Тольятти по адресу:

г.Тольятти, ул.Заставная,24

Тел. +7 (8482) 63-66-63

Уважаемые посетители сайта и наши клиенты!

С 01 декабря 2017 года по 30 декабря 2017 — компания Альфа Тюнинг запускает акцию «ВЗУ в подарок»! Всем клиентам, которые закажут услугу установки ГБО в этот период мы дарим Заправочное устройство (ВЗУ) под крышку бензобака в подарок.

Подробнее

Техническое обслуживание и смазка больших редукторов

Надежность и долговечность редукторов зависят от следующего:

- Конструктивные параметры указаны правильно

- Устройство правильно обслуживается

- Установка получает надлежащую смазку зубчатых передач и подшипников

Спецификация конструкции

Редукторы должны быть спроектированы и спроектированы или должным образом выбраны для определенных условий эксплуатации, которые включают следующее:

- Входная скорость и мощность

- Требуемая выходная скорость и крутящий момент

- Коэффициент обслуживания, основанный на рекомендациях стандарта Application-AGMA, хорош, но пользователь должен определить любые уникальные факторы.

- Окружающая среда

- Требования к конфигурации

- Рабочий цикл

- Требования к внешней нагрузке

- Желаемый расчетный срок службы — не обязательно бесконечный

Большинство производителей редукторов являются экспертами в разработке, проектировании и производстве редукторов. Они не обязательно являются экспертами во всех процессах и отраслях, которые они поддерживают. Во многих случаях этот процесс является конфиденциальным и закрытым, и его нельзя раскрывать никому за пределами компании. Проще говоря, редуктор необходим, когда процесс требует, чтобы обычные скорости оборудования отличались от скорости электродвигателя, дизельного двигателя, турбины или другого устройства, приводящего в движение оборудование.

Размер редуктора определяется количеством мощности и крутящего момента, которые необходимо передать. Сколько мощности требуется? Опять же, нам, проектировщику/производителю редуктора, требуется опыт инженера/проектировщика мостов, OEM-производителя/пользователя сталелитейного завода, проектировщика/оператора общественного транспорта, производителя этанола, а также инженеров и проектировщиков множества других отраслей, чтобы определить условия эксплуатации и требования к производительности приводимого оборудования.

Техническое обслуживание коробки передач

Все коробки передач должны проходить периодическое техническое обслуживание, включая замену масла. Масло следует регулярно проверять на загрязнение грязью, мусором и другими жидкостями, такими как вода. Масло также следует периодически менять в зависимости от количества часов работы и температуры масла. Масло, работающее при повышенных температурах (выше 150°F), требует замены чаще, чем масло, работающее при 120°F. При повышении температуры до 180°F частота замены масла значительно увеличивается. Между 180° и 200°F рекомендуемое время между заменами сокращается на 75%. Повышенные температуры ускоряют разрушение молекулярной структуры масла, тем самым подавляя его способность образовывать защитную пленку. Если масло постоянно работает при температуре выше 200 ° F, следует рассмотреть возможность использования системы циркуляции смазочного масла для охлаждения масла.

AGMA рекомендует заменять масло после первых 500 часов или 4 недель эксплуатации, в зависимости от того, что наступит раньше. После первого запуска агрегата AGMA рекомендует менять масло каждые 2500 часов работы или каждые 6 месяцев, в зависимости от того, что наступит раньше. AGMA также предполагает, что эти интервалы могут быть скорректированы на основе конфигурации системы, рекомендованной производителем, и, кроме того, программа мониторинга состояния, которая выявляет изменения в смазочном материале, такие как цвет, вязкость, окисление, концентрация воды, концентрация загрязняющих веществ, процентное содержание шлама, и изменение химического состава масла, в первую очередь присадок, может быть реализовано для увеличения интервалов замены. По сути, проверьте систему и внесите изменения, если это имеет смысл.

После первого запуска агрегата AGMA рекомендует менять масло каждые 2500 часов работы или каждые 6 месяцев, в зависимости от того, что наступит раньше. AGMA также предполагает, что эти интервалы могут быть скорректированы на основе конфигурации системы, рекомендованной производителем, и, кроме того, программа мониторинга состояния, которая выявляет изменения в смазочном материале, такие как цвет, вязкость, окисление, концентрация воды, концентрация загрязняющих веществ, процентное содержание шлама, и изменение химического состава масла, в первую очередь присадок, может быть реализовано для увеличения интервалов замены. По сути, проверьте систему и внесите изменения, если это имеет смысл.

Помимо масла, необходимо периодически проверять физическое состояние агрегата, включая фундамент, защитное покрытие, уплотнения, сапуны, систему циркуляции масла, муфты и подшипники. Проблема с любым из этих элементов, обнаруженная на ранней стадии заводским персоналом, может помочь избежать катастрофического преждевременного выхода из строя редуктора.

Изношенный подшипник может вызвать неравномерный износ зубьев шестерни, но продолжительная работа в таком состоянии может привести к более тяжелым условиям, что приведет к поломке зубьев шестерни, которые могут попасть на другие шестерни в поезде и вызвать повреждение большего количества компонентов, которые в противном случае не могли бы быть повреждены. требуемая замена. Неблагоприятное состояние может быть неочевидным для оператора, но периодический осмотр зубчатой передачи и любые изменения или ускорение характера износа указывают на то, что что-то изменилось и это следует исследовать.

Программы мониторинга состояния оценивают изменения рабочих параметров и предоставляют ценные количественные данные, которые могут помочь в прогнозировании возможных отказов. Эти услуги могут выполняться штатным персоналом или по контракту. Температура, уровень и состояние масла, вибрация, шум и физическое состояние уплотнений и сапунов — вот некоторые из параметров, за которыми следует следить. После первоначальной базовой оценки системы периодические проверки, фотографии и анализ данных используются для выявления и оценки любых изменений или тенденций, которые могут сигнализировать о проблеме.

После первоначальной базовой оценки системы периодические проверки, фотографии и анализ данных используются для выявления и оценки любых изменений или тенденций, которые могут сигнализировать о проблеме.

Смазка

Правильная смазка является единственным наиболее важным фактором в обеспечении продолжительной работы редуктора. Шестерни и подшипники требуют правильно подобранной и поддерживаемой смазки. Масло следует выбирать с соответствующей вязкостью, температурой застывания и химическим составом для каждого применения. Все перечисленные выше конструктивные факторы влияют на выбор. Многие приложения, такие как подвижные мостовые приводы, требуют относительно низких скоростей; Двигатели на 1800 об/мин замедляются до одноразрядных скоростей, обычно работающих с высокими требованиями к крутящему моменту.

Относительно тихоходные шестерни обычно работают при скоростях по делительной линии менее 2000 футов в минуту. Масло, работающее на этих скоростях, обычно не будет подвергаться перегреву в результате взбивания или накопления внутреннего тепла из-за трения.

Эффективность смазки зависит от толщины масляной пленки и способности масла течь по поверхности зубьев шестерни. Вязкость масла зависит от рабочей температуры и является основным показателем эффективности выбранного масла. Если вязкость низкая, до такой степени, что масло не успевает течь в достаточной степени, чтобы покрыть поверхность зуба, недостаточная смазка в конечном итоге вызовет контакт металла с металлом между сопрягаемыми зубьями шестерни.

Толщина масляной пленки зависит не только от вязкости масла, но и от давления на зубья шестерни. Многие факторы, включая конструкцию зубьев шестерни, угол давления, диаметральный шаг, выпуклость и другие, определяют силы, при которых зацепляются два зуба шестерни. Масло, по сути, представляет собой несжимаемую жидкость, которая будет выдавливаться между зубьями при приложении силы. Пленка никогда не может быть удалена полностью, но в экстремальных условиях эксплуатации она становится очень тонкой.

Пленка никогда не может быть удалена полностью, но в экстремальных условиях эксплуатации она становится очень тонкой.

Остающаяся масляная пленка важна, поскольку между зубьями шестерни существует относительное движение, сочетание качения и скольжения. Делительная линия зубьев шестерни является единственной точкой эвольвентного профиля, в которой сопряженные зубья испытывают относительное качение. Баланс контакта – это комбинация. Таким образом, при сопряжении двух металлических поверхностей скольжения необходима достаточная толщина смазочной пленки для обеспечения длительного срока службы редуктора.

Обработка поверхности или шероховатость поверхности зуба шестерни также влияет на рекомендуемую толщину масляной пленки.

Микроскопический вид поперечного сечения каждой поверхности показывает пики и впадины поверхности, определяемые отделкой поверхности. Шероховатость или чистота поверхности зуба шестерни может быть измерена в микронах. Как правило, расчетная толщина масляной пленки должна приблизительно в 2,5–3 раза превышать шероховатости поверхности, величину пика и впадины. Это количество масляной пленки гарантирует, что при определенных условиях эксплуатации, при условии надлежащего ухода за маслом, масляная пленка будет достаточной для предотвращения контакта металла с металлом между зубьями шестерни. В случае контакта металла с металлом будут наблюдаться задиры, задиры, точечная коррозия и преждевременный износ. Эти условия представляют собой несколько режимов отказа редуктора, связанных со смазкой.

Это количество масляной пленки гарантирует, что при определенных условиях эксплуатации, при условии надлежащего ухода за маслом, масляная пленка будет достаточной для предотвращения контакта металла с металлом между зубьями шестерни. В случае контакта металла с металлом будут наблюдаться задиры, задиры, точечная коррозия и преждевременный износ. Эти условия представляют собой несколько режимов отказа редуктора, связанных со смазкой.

Масло также должно течь должным образом, чтобы обеспечить надлежащую смазку. Поскольку зубья шестерни входят в зацепление, вязкость должна быть такой, чтобы масло могло попасть в зацепление. Если масло слишком густое, да, слишком густое!, масло не будет должным образом течь между сопряженными зубьями. Если масло слишком жидкое, толщина пленки будет недостаточной. Оба условия приведут к контакту металла с металлом между зубьями шестерни, что приведет к преждевременному выходу из строя шестерни.

В редукторах, требующих смазки разбрызгиванием, зубья шестерни собирают масло с нижней части корпуса редуктора и осаждают масло на сопряженных зубьях. Коробка передач будет испытывать проблемы со смазкой, если выбранное масло недостаточно вязкое или если скорость передачи или скорость линии подачи слишком высоки. В этом случае центробежная сила не позволит маслу оставаться на шестерне достаточной толщины, чтобы обеспечить достаточную толщину пленки. Опять же, результатом будут преждевременные изъязвления и задиры, ведущие к отказу.

Коробка передач будет испытывать проблемы со смазкой, если выбранное масло недостаточно вязкое или если скорость передачи или скорость линии подачи слишком высоки. В этом случае центробежная сила не позволит маслу оставаться на шестерне достаточной толщины, чтобы обеспечить достаточную толщину пленки. Опять же, результатом будут преждевременные изъязвления и задиры, ведущие к отказу.

В таких применениях, как подвижные мосты, где редукторы могут подвергаться воздействию различных температур и погодных условий, можно рассмотреть синтетический сорт масла, так как вязкость не будет меняться так сильно в более широком диапазоне температур. Использование синтетического масла может не требовать замены масла при изменении погодных условий. Если выбрано больше стандартных масел, могут потребоваться масляные обогреватели, масляные радиаторы или, возможно, замена масла в разные сезоны. Фактор, который необходимо учитывать операторам, заключается в том, что синтетические масла имеют значительно более высокую стоимость, чем стандартные сорта. Снижение частоты замены может оправдать дополнительные расходы.

Снижение частоты замены может оправдать дополнительные расходы.

Загрузить PDF-файл этой статьи

10 простых шагов по передовой практике обслуживания редуктора

админ

Из журнала Controls, Drives & Automation, июнь/июль 2016 г. шестерни. Объясняет Роджер Годсон из Reold Gears. Он также рекомендует 10 простых шагов, которые вы можете предпринять прямо сейчас, чтобы перейти к передовым методам обслуживания промышленных редукторов.

Когда промышленный редуктор выходит из строя, это может иметь серьезные последствия для производства, очень часто останавливая его и потенциально создавая узкое место, которое может остановить всю линию или даже весь завод. Более того, риску подвержены не только производственные потери и дорогостоящие простои. Существуют также проблемы с безопасностью, например, на наклонных конвейерах и на устройствах, перемещающих людей, таких как эскалаторы на станциях метро. Неудивительно, что такое событие называется катастрофическим отказом коробки передач.

Существуют также проблемы с безопасностью, например, на наклонных конвейерах и на устройствах, перемещающих людей, таких как эскалаторы на станциях метро. Неудивительно, что такое событие называется катастрофическим отказом коробки передач.

Конечно, существуют всевозможные механизмы безопасности, гарантирующие, что отказ редуктора не поставит под угрозу безопасность людей и не подвергнет риску дорогостоящие установки и оборудование, но, когда это происходит, нельзя избежать сбоев и простоев. Хорошей новостью является то, что производители, дистрибьюторы и хорошие ремонтники теперь предлагают ряд решений, предназначенных для максимально быстрого возобновления работы и минимизации времени простоя при наихудшем сценарии. Еще лучше; некоторые производители разрабатывают технологии, которые ставят минимизацию требований к обслуживанию и предотвращение проблем в самое сердце своего мышления, как никогда прежде.

Например, компания Renold Gears разработала то, что она описывает как технологию низкого уровня масла, изначально предназначенную для использования на станциях метрополитена, но которая может быть развернута в любых промышленных условиях. Идея состоит в том, что уровень масла внутри редуктора остается ниже сальников на входном и выходном валах и, таким образом, не может вытекать в случае выхода из строя одного из них. Утечки масла из редукторов, вызванные нарушением герметичности, могут стать серьезной проблемой. Это не только дорого с точки зрения потерянного масла и дополнительного обслуживания, необходимого для его доливки, но и с утечкой масла необходимо бороться. Как минимум, это экологическая опасность и риск пожарной безопасности.

Идея состоит в том, что уровень масла внутри редуктора остается ниже сальников на входном и выходном валах и, таким образом, не может вытекать в случае выхода из строя одного из них. Утечки масла из редукторов, вызванные нарушением герметичности, могут стать серьезной проблемой. Это не только дорого с точки зрения потерянного масла и дополнительного обслуживания, необходимого для его доливки, но и с утечкой масла необходимо бороться. Как минимум, это экологическая опасность и риск пожарной безопасности.

Технология низкого уровня масла Renold оказалась настолько эффективной, что в ходе всесторонних испытаний инженеры решили провести испытание вообще без установленного уплотнения. Новая конструкция оказалась настолько удачной, что даже без уплотнителя течи масла из редуктора все равно не было независимо от рабочих скоростей! Эта последняя разработка не только устраняет утечки масла из-за выхода из строя уплотнений, но и снижает количество масла, необходимого для смазки, что обеспечивает значительную экономию средств. Более того, редукторы с технологией низкого уровня масла можно в любое время легко переоборудовать обратно в конструкцию с обычной смазкой, если в этом возникнет необходимость.

Более того, редукторы с технологией низкого уровня масла можно в любое время легко переоборудовать обратно в конструкцию с обычной смазкой, если в этом возникнет необходимость.

Существует также широкий спектр высокотехнологичных решений для поддержания оптимальной работы редуктора, таких как системы фильтрации масла, которые могут удалять воду и твердые частицы размером примерно до 5 микрон, чтобы поддерживать масло редуктора в почти идеальном состоянии. Современные редукторы также могут поставляться со сложными системами контроля состояния, которые постоянно контролируют температуру, вибрацию и масло. Любые аварийные ситуации могут отображаться на панели ПЛК, а оповещения автоматически отправляются по электронной почте и на выбранные мобильные устройства.

В прошлом, когда редукторы неожиданно выходили из строя, единственным выходом было быстро отремонтировать редуктор или заменить его на имеющийся на складе и возобновить производство. Руководители заводов стремятся сократить складские запасы, поэтому очень часто выбирают вариант быстрого ремонта. Однако это не всегда лучшее долгосрочное решение, поскольку оно не обязательно устраняет основную причину сбоя. Однако на полную реконструкцию часто нет времени, поскольку важнее возобновить производство. Однако в последнее время как производители, так и дистрибьюторы разработали ряд инновационных услуг, которые обеспечивают быстрое реагирование, очень часто даже быстрее, чем быстрый ремонт, но с более удовлетворительным долгосрочным решением.

Однако это не всегда лучшее долгосрочное решение, поскольку оно не обязательно устраняет основную причину сбоя. Однако на полную реконструкцию часто нет времени, поскольку важнее возобновить производство. Однако в последнее время как производители, так и дистрибьюторы разработали ряд инновационных услуг, которые обеспечивают быстрое реагирование, очень часто даже быстрее, чем быстрый ремонт, но с более удовлетворительным долгосрочным решением.

Например, компания Renold Gears предлагает программу обмена сервисными услугами, чтобы можно было быстро заменить нестандартные редукторы, иногда поставляемые в течение нескольких часов, в случае отказа. В сотрудничестве с инженерами заказчика запасные части изготавливаются бесплатно и хранятся на складе до тех пор, пока они не потребуются. В случае отказа или если на редукторе появляются признаки надвигающегося отказа, узел можно быстро заменить, при этом новый узел будет храниться на складе, а неисправный узел будет доставлен на завод Renold. Когда производство снова запущено и запущено, неисправный блок можно затем должным образом отремонтировать и вернуть на склад до тех пор, пока не потребуется заменить другой блок по мере повторения цикла.

Когда производство снова запущено и запущено, неисправный блок можно затем должным образом отремонтировать и вернуть на склад до тех пор, пока не потребуется заменить другой блок по мере повторения цикла.

Даже без новейших услуг и технологий Renold рекомендует выполнять 10 простых шагов в рамках планового технического обслуживания, которые помогут инженерам добиться максимальной производительности и срока службы всех промышленных редукторов, а также сократить расходы и время простоя.

- Регулярно проводите визуальный осмотр редукторов. Ищите утечки масла на входном и выходном валах и изменение цвета краски, что может указывать на перегрев. Прислушайтесь к коробке передач, если это возможно, и проверьте ее на чрезмерную вибрацию. Некоторые операторы заводов утверждают, что настолько хорошо знают свои редукторы, что могут сразу определить, когда что-то не так.

- Коробки передач очень часто приходится эксплуатировать в грязной и пыльной среде. Старайтесь содержать их как можно более чистыми, чтобы избежать потенциального попадания загрязняющих веществ в устройство и облегчить визуальный осмотр.

Пыль и грязь, покрывающие редуктор, также могут способствовать перегреву, поэтому регулярно чистите их щеткой.

Пыль и грязь, покрывающие редуктор, также могут способствовать перегреву, поэтому регулярно чистите их щеткой. - Обычная смазка в соответствии со спецификациями производителя обязательна. Убедитесь, что вы используете правильный смазочный материал с правильными присадками для вашего применения, и проконсультируйтесь с производителем или вашим дистрибьютором, если есть какие-либо сомнения.

- Следите за температурой редуктора с помощью инфракрасной пушки и отмечайте любые внезапные изменения, которые почти наверняка указывают на проблему.

- Регулярный анализ вибрации особенно важен в шумной среде, где ее не слышно. Контролируйте вибрацию подшипников и внутренних шестерен. Повышение вибрации – верный признак надвигающихся проблем.

- Снимите смотровые крышки и визуально осмотрите внутренние шестерни на наличие признаков питтинга или спиралей. Используйте инженерный синий, чтобы проверить пятно контакта зубьев шестерни. Несоосность указывает на изношенные подшипники или корпуса.

- Убедитесь, что сапуны имеют правильный тип и всегда содержатся в чистоте и не содержат мусора. Это затруднительно в грязных условиях, таких как производство кирпича или цемента, но это только делает хорошее ведение домашнего хозяйства еще более важным.

- Проверьте люфт и осевой люфт с помощью циферблатного индикатора. Увеличение люфта указывает на износ зубьев шестерни, а увеличение осевого люфта указывает на износ подшипников или корпусов.

- Возможно, со временем требования к коробке передач изменились с тех пор, как она была указана изначально. Проверьте номиналы редуктора и убедитесь, что он работает в соответствии со спецификациями производителя и потребляемой мощностью.

- Работа в партнерстве с производителем или хорошим дистрибьютором, способным предоставить полный спектр услуг по обслуживанию, ремонту и замене редукторов. Работая в партнерстве со специалистами и внедряя эффективную программу технического обслуживания редукторов, можно практически исключить незапланированные простои и значительно снизить затраты на техническое обслуживание.

Просмотру электронных параметров системы;

Просмотру электронных параметров системы;

Пыль и грязь, покрывающие редуктор, также могут способствовать перегреву, поэтому регулярно чистите их щеткой.

Пыль и грязь, покрывающие редуктор, также могут способствовать перегреву, поэтому регулярно чистите их щеткой.