Турбины дизельных двигателей – устройство и принцип работы

Запись на услуги

Начало массового производства грузовых машин с турбированным дизельным двигателем началось еще в 80-е годы, с развитием производства тяжёлых промышленных и сельскохозяйственных тракторов.

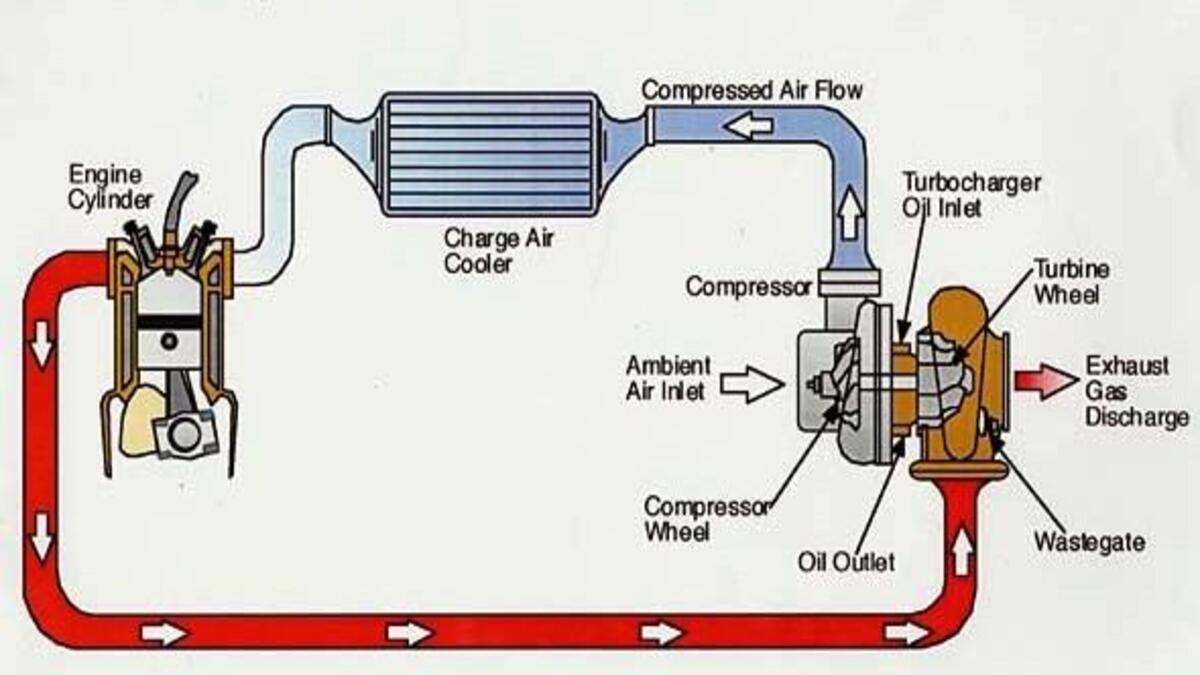

Дизельные моторы имеют гораздо большую степень сжатия воздуха, а их выхлопные газы – более низкую температуру. Требования к жаропрочности турбины гораздо меньше, а её стоимость и эффективность использования – больше. Турбокомпрессор выполняет задачу по нагнетанию воздуха под давлением в цилиндры мотора. Чем больше будет воздуха, тем больше топлива можно сжечь, что приведет к увеличению мощности двигателя без увеличения объема имеющихся цилиндров.

В нашем автосервисе можно произвести диагностику и ремонт дизельных турбин любых производителей. Специалисты сервиса работают на современном оборудовании (стендах), и имеют большой опыт. Монтаж и демонтаж на месте. Гарантия на работы 2 года.

Типы дизельных компрессоров

- Раздельный компрессор – имеет два сопла для каждой пары цилиндров, и два входа для отработавших газов. Первое сопло предназначено для быстрого реагирования, второе служит для максимальной производительности. В конструкции есть разделенные выпускные каналы. Это сделано для предотвращения перекрытия каналов при выпуске выхлопных газов.

- Компрессор с переменным соплом – турбина с изменяемой геометрией, применяется на моторах с маркировкой TDI от «Фольксваген». Здесь в конструкции имеется 9 подвижных лопастей. Они могут регулировать поток выхлопных газов, что идут к турбине. Угол наклона лопастей – регулируемый, что позволяет согласовать давление нагнетаемого воздуха и скорость движения газов с оборотами ДВС.

Для большей производительности на автомобиль может быть установлено два компрессора. Такие системы получили маркировку «Твин-турбо».

Устанавливаются данные механизмы последовательно.

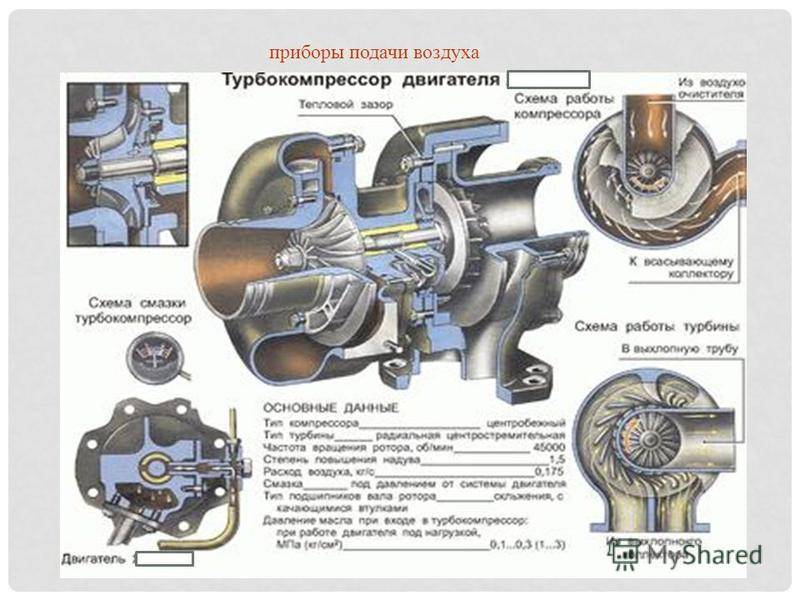

Устройство турбины дизельного двигателя

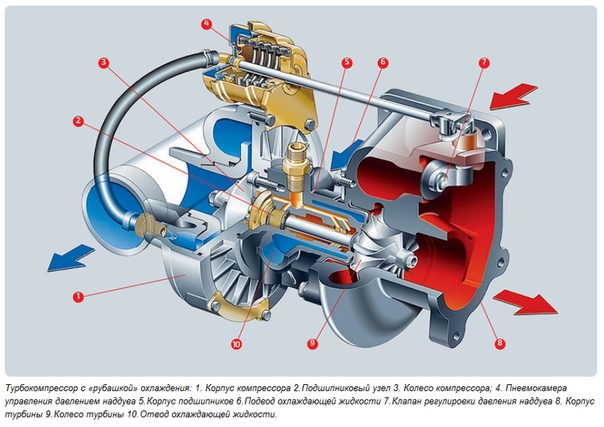

Турбонаддув имеет конструкцию из двух элементов: турбина и компрессор.

- Турбина состоит из корпуса с ротором внутри. Поскольку все элементы устройства взаимодействуют с газами высокой температуры, они изготавливаются из специальных материалов, невосприимчивых к такому воздействию.

- Компрессор усиливает поступление воздуха в топливную систему. Составные части компрессора находятся в алюминиевом корпусе. Внутри находится ротор, закрепленный на оси турбины. Вращаясь, ротор вбирает воздух: большая скорость вращения приводит к большему количеству попавшего внутрь воздуха. Для набора скорости существует турбина.

Ротор и ось, на которой он закреплен, вращаются в разных направлениях. Частота вращения довольно велика, поэтому элементы плотно прижимаются друг к другу.

Частота вращения довольно велика, поэтому элементы плотно прижимаются друг к другу.

Принцип работы дизельной турбины

- Компрессор обеспечивает поступление воздуха из окружающей среды, который смешивается с дизельным топливом и затем направляется в цилиндры

- Топливно-воздушная смесь загорается, начинают двигаться поршни. По ходу этого процесса образуются газы, поступающие в выпускной коллектор

- Скорость движения газов, оказавшихся в корпусе, значительно возрастает. Вступая во взаимодействие с ротором, они приводят его во вращающееся положение

- Вращение передается компрессорному ротору (за это отвечает вал), который снова втягивает новую порцию воздуха

Работа основывается на принципе: чем сильнее вращается ротор, тем больше поступает воздуха, но при этом ротор увеличивает скорость вращения, если количество воздуха возрастает.

Чтобы понять работу турбонаддува, надо уяснить что такое – турбоподхват и турбояма.

- Турбоподхват – ситуация, когда набравший скорость ротор увеличивает поступление воздуха в цилиндры, следствием чего становится повышение мощности двигателя.

- Турбояма – момент небольшой задержки, наблюдаемый в работе турбины при увеличении количества поступившего горючего, что достигается нажатием на педаль газа. Задержка вызвана временем, которое нужно ротору для его разгона газами.

Крыльчатка турбокомпрессора способна развивать до двухсот тысяч оборотов в минуту, благодаря чему данное устройство отличается большой инерционностью или, говоря иначе, имеет «турбо-яму», которая проявляется при резком нажатии на педаль газа. В этот момент крыльчатка медленно приводится в движение, и приходится некоторое время ждать, чтобы автомобиль начал набирать скорость.

Этот эффект имеет продолжительность всего несколько секунд, но, тем не менее, он не доставляет особого удовольствия при разгоне машины. На сегодняшний день производители смогли устранить эффект «турбо-ямы» путем установки двух перепускных клапанов. Один предназначен для выработанных газов, задача второго состоит в том, чтобы перепускать избыток воздуха в трубопровод турбокомпрессора из впускного коллектора.

Один предназначен для выработанных газов, задача второго состоит в том, чтобы перепускать избыток воздуха в трубопровод турбокомпрессора из впускного коллектора.

Благодаря этой системе обороты крыльчатки при сбросе газа уменьшаются в замедленном темпе, в то время как при резком нажатии на педаль акселератора происходит поступление воздушной массы в двигатель в полном объеме.

Турбонаддув увеличивает давление отработанных газов за счет более интенсивной работы двигателя. В то же самое время повышается и давление наддува: этот процесс требует контроля и регулировки, поскольку при достижении высоких значений велика вероятность поломки. Функции регулировки давления возложены на клапан, контролем предельно возможных значений занимаются мембрана и пружина с определенными значениями жесткости (когда достигается максимально допустимая величина, мембрана открывает клапан).

Контроль давления при работе турбины

- Компрессор через клапан, дабы снизить давление, сбрасывает лишний забранный воздух;

- Когда давление поступившего воздуха достигает максимально допустимой величины, клапан выпускает газы, и ротор вращается с требуемой скоростью, а компрессор всегда забирает только нужное количество воздуха.

Правила эксплуатации

Чтобы дизельная турбина работала с максимальным КПД и как можно дольше не выходила из строя, нужно придерживаться определенных правил в процессе эксплуатации автомобиля:

- Придерживаться графика замены масла, что позволит не допустить засорения маслопровода абразивами;

- Использовать качественное моторное масло, соответствующее по характеристикам в паспорте двигателя;

- Не трогаться сразу после включения мотора – движок должен быть прогрет;

- Сразу после прекращения движения не выключать двигатель, дав ему хотя бы 10 секунд поработать на холостых оборотах.

Использование двух турбокомпрессоров

Также все чаще стали выпускаться дизельные двигатели с двумя турбинами (Bi-Turbo), что позволяет производителям не только добиваться потрясающий мощности от дизельных автомобилей, но снижать уровень вредных веществ в выхлопе до рекордных значений.

Недавно также стали появляться турбины, которые могут работать, как от электричества, так и традиционно от газа, поступающего из выхлопной системы. Благодаря этому инженеры добились максимальной мощности и крутящего момента при небольших оборотах двигателя.

Благодаря этому инженеры добились максимальной мощности и крутящего момента при небольших оборотах двигателя.

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Дополнительные устройства

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотным и содержит больше молекул, чем теплый воздух. Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Турбины с изменяемой геометрией (VNT)

Она также известна под названием – трубина с переменным соплом. Данный тип турбины используется в дизельных двигателях. Девять подвижных лопастей, установленных в турбокомпрессоре, регулируют прохождение потока газов к турбине. Увеличение и блокировка потока газов достигается при помощи привода, регулирующего угол наклона девяти лопастей. Скорость потока газов и давление нагнетаемого воздуха согласуются с количеством оборотов двигателя во время изменения угла наклона лопастей.

Некоторые двигатели используют несколько турбокомпрессоров. Возможно использование двух (Твин Турбо), трех или же четырёх. В таких конструкциях они устанавливаются последовательно. Первый используется при низких оборотах, второй при высоких. Также существует схема установки компрессоров, при которой они располагаются параллельно друг другу. Такая система используется на V-образных двигателях. На каждый ряд цилиндров приходится по компрессору.

Вернуться в блог статей

Полезные статьи из блога

- Ремонт неисправностей клапана Вестгейт (WestGate)

- Как заменить или установить новую турбину

- Основные причины поломки турбокомпрессора

- Что такое турбина (турбонаддув) – виды, принцип работы

Принцип работы турбины на дизеле

Принцип работы турбины на дизельном двигателе

Мотор, на который установлен турбонаддув, называется турбодизелем.

- Принцип работы турбины на дизельном двигателе

- Устройство турбины дизельного двигателя

- Как работает турбина на дизельном двигателе

- Как работает турбонаддув

- Минусы использования турбокомпрессора

- Турбированный мотор: правила эксплуатации

- Как работает турбина: видео

- Что такое турбо-яма?

- Функция турбины, настройка

- Использование двух турбокомпрессоров и других турбо деталей

- Схема турбины с изменяемой геометрией (VNT)

- Система смазки

- Типы турбин

- Паровая турбина

- Источники:

Устройство турбины дизельного двигателя

Турбокомпрессор выполняет задачу по нагнетанию воздуха под давлением в цилиндры мотора: чем больше будет воздуха, тем больше топлива силовой агрегат сможет сжечь, что, в свою очередь, приведет к увеличению мощности двигателя без увеличения объема имеющихся цилиндров.

Турбонаддув имеет особую конструкцию из двух элементов:

- турбина;

- компрессор.

Компрессор усиливает поступление воздуха в топливную систему. Составные части компрессора находятся в алюминиевом корпусе. Внутри находится ротор, закрепленный на оси турбины. Вращаясь, ротор вбирает воздух: большая скорость вращения приводит к большему количеству попавшего внутрь воздуха. Для набора скорости существует турбина.

Турбина состоит из корпуса с ротором внутри. Поскольку все элементы устройства взаимодействуют с газами высокой температуры, они изготавливаются из специальных материалов, невосприимчивых к такому воздействию.

Как работает турбина на дизельном двигателе

Ротор и ось, на которой он закреплен, вращаются в разных направлениях. Частота вращения довольно велика, поэтому элементы плотно прижимаются друг к другу.

Принцип работы турбины на дизельном двигателе следующий:

- компрессор обеспечивает поступление воздуха из окружающей среды, который смешивается с дизельным топливом и затем направляется в цилиндры;

- топливно-воздушная смесь загорается, начинают двигаться поршни.

По ходу этого процесса образуются газы, поступающие в выпускной коллектор;

По ходу этого процесса образуются газы, поступающие в выпускной коллектор; - скорость движения газов, оказавшихся в корпусе, значительно возрастает. Вступая во взаимодействие с ротором, они приводят его во вращающееся положение;

- вращение передается компрессорному ротору (за это отвечает вал), который снова втягивает новую порцию воздуха.

Таким образом, принцип работы основывается на взаимосвязи: чем сильнее вращается ротор, тем больше поступает воздуха, но при этом ротор увеличивает скорость вращения, если количество воздуха возрастает.

Как работает турбонаддув

Чтобы разобраться в работе турбонаддува, для начала следует уяснить понятия турбоподхвата и турбоямы.

Турбоподхват – ситуация, когда набравший скорость ротор увеличивает поступление воздуха в цилиндры, следствием чего становится повышение мощности двигателя.

Турбояма – момент небольшой задержки, наблюдаемый в работе турбины при увеличении количества поступившего горючего, что достигается нажатием на педаль газа. Задержка вызвана временем, которое нужно ротору для его разгона газами.

Задержка вызвана временем, которое нужно ротору для его разгона газами.

Турбонаддув увеличивает давление отработанных газов за счет более интенсивной работы двигателя. В то же самое время повышается и давление наддува: этот процесс требует контроля и регулировки, поскольку при достижении высоких значений велика вероятность поломки. Функции регулировки давления возложены на клапан, контролем предельно возможных значений занимаются мембрана и пружина с определенными значениями жесткости (когда достигается максимально допустимая величина, мембрана открывает клапан).

Работа турбины дизельного двигателя также требует контроля давления:

- компрессор через клапан, дабы снизить давление, сбрасывает лишний забранный воздух;

- когда давление поступившего воздуха достигает максимально допустимой величины, клапан выпускает газы, и ротор вращается с требуемой скоростью, а компрессор всегда забирает только нужное количество воздуха.

Минусы использования турбокомпрессора

У устройства есть определенные недостатки:

- возрастает расход топлива, что особенно ощущается при неправильной регулировке системы;

- температура в процессе сжатия повышается, что может привести к детонации.

Чтобы избежать такой неприятности, необходим монтаж регуляторов, охладителей и ряда других элементов.

Чтобы избежать такой неприятности, необходим монтаж регуляторов, охладителей и ряда других элементов.

Турбированный мотор: правила эксплуатации

Чтобы дизельная турбина работала с максимальным КПД и как можно дольше не выходила из строя, нужно придерживаться определенных правил в процессе эксплуатации автомобиля:

- придерживаться графика замены масла, что позволит не допустить засорения маслопровода абразивами;

- использовать качественное моторное масло, соответствующее по характеристикам в паспорте двигателя;

- не трогаться сразу после включения мотора – движок должен быть прогрет;

- сразу после прекращения движения не выключать двигатель, дав ему хотя бы 10 секунд поработать на холостых оборотах.

Как работает турбина: видео

Что такое турбо-яма?

Крыльчатка турбокомпрессора способна развивать до двухсот тысяч оборотов в минуту, благодаря чему данное устройство отличается большой инерционностью или, говоря иначе, имеет «турбо-яму», которая проявляется при резком нажатии на педаль газа. В этот момент крыльчатка медленно приводится в движение, и приходится некоторое время ждать, чтобы автомобиль начал набирать скорость.

В этот момент крыльчатка медленно приводится в движение, и приходится некоторое время ждать, чтобы автомобиль начал набирать скорость.

Этот эффект имеет продолжительность всего несколько секунд, но, тем не менее, он не доставляет особого удовольствия при разгоне машины. На сегодняшний день производители смогли устранить эффект «турбо-ямы» путем установки двух перепускных клапанов. Один предназначен для выработанных газов, задача второго состоит в том, чтобы перепускать избыток воздуха в трубопровод турбокомпрессора из впускного коллектора.

Благодаря этой системе обороты крыльчатки при сбросе газа уменьшаются в замедленном темпе, в то время как при резком нажатии на педаль акселератора происходит поступление воздушной массы в двигатель в полном объеме.

Функция турбины, настройка

Функция турбокомпрессора заключается в том, чтобы увеличивать выходную мощность и крутящий момент двигателя. Благодаря турбине производители могут уменьшать количество рабочих цилиндров в двигателе без снижения мощности и крутящего момента.

Также все чаще стали выпускаться дизельные двигатели с двумя турбинами (Bi-Turbo), что позволяет производителям не только добиваться потрясающий мощности от дизельных автомобилей, но снижать уровень вредных веществ в выхлопе до рекордных значений.

Недавно также стали появляться турбины, которые могут работать, как от электричества, так и традиционно от газа, поступающего из выхлопной системы. Благодаря этому инженеры добились максимальной мощности и крутящего момента при небольших оборотах двигателя.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотным и содержит больше молекул, чем теплый воздух. Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Схема турбины с изменяемой геометрией (VNT)

Она также известна под названием – трубина с переменным соплом. Данный тип турбины используется в дизельных двигателях. Девять подвижных лопастей, установленных в турбокомпрессоре, регулируют прохождение потока газов к турбине. Увеличение и блокировка потока газов достигается при помощи привода, регулирующего угол наклона девяти лопастей. Скорость потока газов и давление нагнетаемого воздуха согласуются с количеством оборотов двигателя во время изменения угла наклона лопастей.

Скорость потока газов и давление нагнетаемого воздуха согласуются с количеством оборотов двигателя во время изменения угла наклона лопастей.

Некоторые двигатели используют несколько турбокомпрессоров. Возможно использование двух (Твин Турбо), трех или же четырёх. В таких конструкциях они устанавливаются последовательно. Первый используется при низких оборотах, а второй — при высоких. Также существует схема установки компрессоров, при которой они располагаются параллельно друг другу. Она используется на V-образных двигателях. На каждый ряд цилиндров приходится по компрессору. Бытует мнение, что один большой турбокомпрессор менее производителен, чем два маленьких.

Система смазки

Это неотъемлемая составляющая любой турбины. Принцип работы системы смазки простой. Масло подается между подшипником и корпусом компрессора через множество каналов под давлением. Также она охлаждает нагретые детали компрессора. На некоторых двигателях турбина сопряжена с общей системой охлаждения. Благодаря этому достигается лучшее охлаждение.

Благодаря этому достигается лучшее охлаждение.

Типы турбин

- Раздельный. Он имеет два сопла для каждой пары цилиндров и два входа для отработавших газов. Первое сопло предназначено для быстрого реагирования, второе служит для максимальной производительности. В конструкции есть разделенные выпускные каналы. Сделано это для предотвращения перекрытия каналов при выпуске выхлопных газов.

- Компрессор с переменным соплом. Также он известен, как турбина с изменяемой геометрией. Применяется на моторах с маркировкой TDI от «Фольксваген». Здесь в конструкции имеется 9 подвижных лопастей. Они могут регулировать поток выхлопных газов, что идут к турбине. Угол наклона лопастей – регулируемый, что позволяет согласовать давление нагнетаемого воздуха и скорость движения газов с оборотами ДВС.

Для большей производительности на автомобиль может быть установлено два компрессора. Такие системы получили маркировку «Твин-турбо».

Устанавливаются данные механизмы последовательно. При этом первая турбина работает на низких оборотах, а вторая на высоких. На V-образных моторах нагнетатели устанавливаются параллельно (на каждый ряд по одной турбине). Как показывает практика, установка двух небольших компрессоров значительно эффективнее, чем применение одного, но большого.

При этом первая турбина работает на низких оборотах, а вторая на высоких. На V-образных моторах нагнетатели устанавливаются параллельно (на каждый ряд по одной турбине). Как показывает практика, установка двух небольших компрессоров значительно эффективнее, чем применение одного, но большого.

Паровая турбина

Принцип работы ее немного иной. Пар, который образуется в котле, под давлением попадает на крыльчатку турбины. Последняя совершает обороты, тем самым, вырабатывая механическую энергию. Обычно такая турбина соединена с генератором и применяется на электростанциях. Благодаря механической энергии, генератор производит электричество. Мощность таких агрегатов может достигать 1000 МВт.

Однако данный показатель существенно зависит от перепада давления пара на входе и выходе. Также подобные турбины применяются для привода питательного насоса, на кораблях и судах с ядерной установкой. Что касается военных кораблей, здесь применяется газовая турбина. Принцип работы ее заключается в следующем. Газ поступает через сопловой аппарат компрессора в область низкого давления. При этом он расширяется и ускоряется. Затем поток газа двигает лопатки турбины. Последние передают усилия на вал через диски. Таким образом создается полезный крутящий момент.

Газ поступает через сопловой аппарат компрессора в область низкого давления. При этом он расширяется и ускоряется. Затем поток газа двигает лопатки турбины. Последние передают усилия на вал через диски. Таким образом создается полезный крутящий момент.

Источники:

- Мой Внедорожник.ру

- DRIVE2

- http://seite1.ru/

- АвтоНоватор

- FB.ru

- SYL.ru

Проголосовавших: 3 чел.

Средний рейтинг: 5 из 5.

, MGT6100 и MGT6200

Power Projects Энгр Фахад Отправить письмо 23 октября 2020 г.397

Принцип работы промышленной газовой турбины: Принцип работы промышленной газовой турбины – с серией MGT из Компания MAN Diesel & Turbo создала семейство промышленных газовых турбин, которые она разработала на своем предприятии в Оберхаузене. Высокоэффективный MGT6100 и MGT6200 Промышленные газовые турбины установили веху в классе мощности 6 МВт.

Высокоэффективный MGT6100 и MGT6200 Промышленные газовые турбины установили веху в классе мощности 6 МВт.

Сначала рассмотрим промышленную газовую турбину MGT6200 . Это модель с двумя валами, используемая в качестве механического сухого двигателя для компрессоров, например, двигатель с компактным сердечником обеспечивает максимальную мощность 6,9 мегаватт. Это эквивалентно 9522 лошадиным силам, т. е. всего 95 автомобильных двигателей по 100 лошадиных сил каждый, произведенных вместе.

MGT6200 Промышленная газовая турбина в основном состоит из двух секций: газогенератора с турбиной высокого давления слева и силовой турбины или турбины низкого давления справа, которая работает независимо от газогенератора с переменной скоростью благодаря второму валу. .

Внешний привод запускает газовую турбину . В данном случае это электродвигатель, приводящий в движение вал турбины высокого давления, а вместе с ним и установленный на нем 11-ступенчатый осевой компрессор. Компрессор, приводимый в движение турбиной высокого давления, служит для всасывания и сжатия воздуха, необходимого для сгорания внутри шести камер сгорания. Воздух смешивается с горючим газом, и смесь воспламеняется, горячие выхлопные газы расширяются, приводя в движение как турбины высокого, так и низкого давления.

Компрессор, приводимый в движение турбиной высокого давления, служит для всасывания и сжатия воздуха, необходимого для сгорания внутри шести камер сгорания. Воздух смешивается с горючим газом, и смесь воспламеняется, горячие выхлопные газы расширяются, приводя в движение как турбины высокого, так и низкого давления.

2000 Вт, портативный генератор, работающий на газе:

4750/3800 Вт двухтопливный портативный газовый генератор с электрическим запуском, готовый к работе на колесах:

7500 Вт двухтопливный портативный генератор С электрическим запуском :

* Обратите внимание: это партнерские ссылки. Я могу получить комиссию, если вы купите компоненты по этим ссылкам. Я был бы признателен за вашу поддержку на этом пути!

Рассмотрим этот процесс подробнее. Благодаря вращательному движению лопатки осевого компрессора ударяются о воздух, который они направляют в турбину, сжимая ее. При этом создается поток, который проходит через кожух воздухозаборника и далее по оси.

При этом создается поток, который проходит через кожух воздухозаборника и далее по оси.

Повышение давления на 15 бар означает, что в шесть камер сгорания поступает воздух с примерно в 15 раз большим количеством кислорода. Эти усовершенствованные камеры сгорания могут предварительно гомогенно смешивать топливный газ со сжатым воздухом еще до того, как он попадет в камеру.

Затем эта смесь воспламеняется и сгорает с очень низким уровнем выбросов. Топливная смесь с воздухом расширяется за счет теплоты сгорания во много раз по сравнению с ее объемом, в результате чего она протекает с большой скоростью, сначала через два ряда лопаток турбины высокого давления.

Затем через турбину низкого давления или силовую турбину, приводя в движение оба вала. Выхлопные газы проходят через диффузор в выходной корпус, их высокая температура около 460 градусов Цельсия все еще может использоваться, например, для производства пара. Вал силовой турбины может работать независимо от вала газогенератора в диапазоне скоростей от 45 до 105 процентов от номинальной скорости в двенадцать тысяч шестьсот об/мин и, таким образом, оптимально адаптироваться к требованиям приводимой машины.

Однако такой гибкий диапазон скоростей не является обязательным для выработки электроэнергии, поэтому компания MAN разработала промышленную газовую турбину MGT6100.

Эта модель с одним валом приводит в действие электрический генератор с постоянной скоростью и была специально разработана и оптимизирована для этого.

Газовая турбина MGT6100 имеет несколько общих сборочных частей, таких как, например, камеры сгорания. Или

Компрессор осевой с MGT6200 . Но здесь используется только один сплошной вал. Это экономит около 27% компонентов. Он состоит из семи тысяч восьмисот сорока шести отдельных компонентов.

В то время как MGT6200 состоит из десяти тысяч одиннадцати частей. MAN Diesel & Turbo производит промышленные газовые турбины с 1988 года. Серия MGT является последним проявлением этого обширного опыта. Таким образом, компания предлагает экологически чистые приводы будущего для компрессоров и генераторов, которые могут похвастаться высоким механическим КПД более 30% и чрезвычайно низким уровнем выбросов загрязняющих веществ.

Газовые турбины

Узнайте об истории и развитии газовой турбины

газовая турбина стала важным, распространенным и надежным устройством в области энергетики, транспорта и других приложений. Газовая турбина — это двигатель внутреннего сгорания, он может сжигать различные топлива (что способствует его большой универсальности).

Использование газовых турбин:

Есть Есть много форм газовых турбин длиной от 1 до 10+ метров. Газовые турбины прийти в большом разнообразии форм для удовлетворения различных потребностей в энергии от вождения танков, самолетов и вертолетов до производства электроэнергии и промышленное использование энергии.

В

на этой веб-странице мы обсуждаем газовые турбины , используемые для производства электроэнергии .

Позднее на вы можете узнать о многих других сложных формах газовой турбины указан на вики страница.

1.

Как это работает

2. Краткая история газовых турбин

3. Разработка газовых турбин в General Electric, Арне

Лофт

4. Системы управления газовыми турбинами

1. Как это работает:

Газовая турбина используется для получения механической энергии из горючего топлива. В газе турбины, используемые для превращения промышленной/электрической энергии в механическую энергию приходит в виде вращающийся вал (в отличие от напорного тяга газотурбинного реактивного двигателя). Этот вал имеет огромное количество мощности и крутящего момента.

Использование газовая турбина с валом:

Вал может быть подключен к другому оборудованию для выполнения различных видов работ, таких как: вращение винта вертолета, запуск компрессора (который «давит» газ в конденсированную форму для использования в промышленных целях) или генерирующих электроэнергия.

Газовая турбина полезен для нашего современного мира, потому что он относительно компактен по размеру и дает много энергии. Газовые турбины используются в системах резервного электроснабжения например, на Манхэттене, когда сеть выходит из строя из-за стихийного бедствия, газовые турбины включаются и могут производить энергию для аварийных нужд.

Газовые турбины используются на нефтяных платформах для производства электроэнергии. Нефтяная платформа похожа на маленький город, изолированный от воды, поэтому требует много энергии и не имеет много места. Газовые турбины также используются в нефтяной промышленности. нефтеперерабатывающие заводы, чтобы произвести энергию для крекинга процесс.

Упряжь сила взрыва: Как работает устройство:

Исходное изображение вверху: General Electric.

Газовая турбина сжигает топливо в камере сгорания высокого давления, продукты из этого принудительно в турбину. Турбина специально спроектирована лопасти, прикрепленные к центральному валу, и как газы под высоким давлением протекают, вал вращается. Вал вращается с невероятной силой. Вал часто подключается к генератору, который вырабатывает электроэнергию. Иногда вал соединен с компрессором. Компрессоры используются для сжатия газа или пара для множества промышленных и коммерческих целей.

Часы видео ниже, чтобы узнать подробности о том, как работает газовая турбина:

2. Краткая история газовой турбины:

Газ

турбины, разработанные из двух областей техники: паровая турбина,

и двигатель внутреннего сгорания. Работа над обоими этими полями помогла

привели к «Современной газовой турбине» периода после 1940-х годов.

Работа над обоими этими полями помогла

привели к «Современной газовой турбине» периода после 1940-х годов.

1500 — 1870-е годы: Леонардо да Винчи, Джованни Бранка, Джон Барбер и др. упомянуть или спроектировать устройства, которые используют горячий газ или пар для создания движения. Одновременно работают Сэмюэл Браун, Сади Карно, Сэмюэл Морел, Уильям Барнетт и другие разрабатывают конструкцию двигателя внутреннего сгорания. Базовое понимание и теория того, как газы горят и ведут себя в закрытых помещениях. пространства развиты.

| Паровая турбина by GE, нажмите на изображение, чтобы увидеть увеличенное фото |

|

первая современная газовая турбина:

BCC Brown Boveri

& Cie (Швейцария) ведет разработку газовых турбин для коммунальных

выработка электроэнергии с 1930 с. Рауль Патерас де Пескара, Ханс

von Ohain, Max Hahn разрабатывают свои собственные проекты вне BCC Brown Boveri.

В 1936 году компания BCC Brown Boveri построила котел Velox с наддувом для нефтеперерабатывающего завода. в Пенсильвании, который использовался в процессе каталитического крекинга для

масло. В 1939 году установлена газовая турбина мощностью 4 МВт.

в Невшателе, Швейцария. Теперь вы можете увидеть эту турбину на выставке в

Бирр, Швейцария. Он проходил с 1939 по 2002 год.

в Пенсильвании, который использовался в процессе каталитического крекинга для

масло. В 1939 году установлена газовая турбина мощностью 4 МВт.

в Невшателе, Швейцария. Теперь вы можете увидеть эту турбину на выставке в

Бирр, Швейцария. Он проходил с 1939 по 2002 год.

Первый коммерческий продана газовая турбина в Западном полушарии, используемая для производства электроэнергии был установлен в 1949 году на станции Бель-Айл, штат Оклахома, США. Основная группа инженеров General Electric первыми разработали эффективную и мощную дизайн, который лег в основу многомиллиардной индустрии. конструкция привела к взрывному росту продаж газовых турбин по всему миру. Газовые турбины наконец занял прочное место в области надежного производства электроэнергии после 1950.

Пионеры

Газовая турбина 1949 года в GE включает: Брюса Бакленда «Мистер Газовая турбина»,

Нил Старки (GT Control Genius), Арне Лофт*, Энди Смит, Боб Крамер,

Боб Хендриксон*, Дик Ноэ, Том МакКоун, Эл Бойко, Билл Тейлор, Голди

Голдсворт, Фрэнк Йипл, Джордж Фуснер, Эдди Уимет, Энди Даргис,

Рой Линн, Джон Бак, Фил Белл, Фред Каммингс, Фернан Померло.

*Видео лекции доступны Арне Лофт и Боб Хендриксон

Вверху: Инженеры-ракетчики и газовые турбины Мальтийский испытательный полигон

3. Инженерный форум:

|

4. Системы управления газовыми турбинами:

Газ турбины — чрезвычайно сложные устройства, требующие точного управления работать. Инженеры по управлению General Electric были первыми, кто разработать надежную систему управления. Нил Старки разработал механический контроль, который был надежным в 1940с. Нужна была лучшая система используя компьютеры и электронику (которая сама только что была разработана в то время). Эта первая электронная система была разработана Арне Лофтом, инженер-механик/электрик, работающий в GE в Скенектади, Нью-Йорк. Ниже его рассказ о разработке первого Speedtronic Control. Система. (Позже Speedtronic превратилась в большую линейку продуктов, которая контролирует не только газовые турбины, но и паровые турбины и другие устройства).

Видео на первой системе управления Speedtronic ниже:

Один предназначен для выработанных газов, задача второго состоит в том, чтобы перепускать избыток воздуха в трубопровод турбокомпрессора из впускного коллектора.

Один предназначен для выработанных газов, задача второго состоит в том, чтобы перепускать избыток воздуха в трубопровод турбокомпрессора из впускного коллектора.

По ходу этого процесса образуются газы, поступающие в выпускной коллектор;

По ходу этого процесса образуются газы, поступающие в выпускной коллектор; Чтобы избежать такой неприятности, необходим монтаж регуляторов, охладителей и ряда других элементов.

Чтобы избежать такой неприятности, необходим монтаж регуляторов, охладителей и ряда других элементов.

станции в Кембридже, Англия. Чарльз Кертис (США) разрабатывает

другой дизайн и продает патент E.W.

Райс в General Electric. Райс отдает Кертису всю рабочую силу

и ресурсы, необходимые ему для разработки самого мощного в мире парового двигателя.

турбины, которые коммерчески продаются по всему континенту. Др.

Сэнфорд Мосс разрабатывает диссертацию о газовых турбинах в 1919 г.03, он присоединяется

Дженерал Электрик в Массачусетсе. Мосс разрабатывает супертурбокомпрессор во время

Первая мировая война. Это устройство использует горячие выхлопные газы из внутреннего

двигатель внутреннего сгорания для привода турбинного колеса, которое приводило в движение центробежную

компрессор. Это устройство увеличило мощность двигателя.

В 1918 году GE открывает подразделение газовых турбин. Это устанавливает этап

для того, чтобы GE возглавила индустрию коммерческих газовых турбин спустя десятилетия.

станции в Кембридже, Англия. Чарльз Кертис (США) разрабатывает

другой дизайн и продает патент E.W.

Райс в General Electric. Райс отдает Кертису всю рабочую силу

и ресурсы, необходимые ему для разработки самого мощного в мире парового двигателя.

турбины, которые коммерчески продаются по всему континенту. Др.

Сэнфорд Мосс разрабатывает диссертацию о газовых турбинах в 1919 г.03, он присоединяется

Дженерал Электрик в Массачусетсе. Мосс разрабатывает супертурбокомпрессор во время

Первая мировая война. Это устройство использует горячие выхлопные газы из внутреннего

двигатель внутреннего сгорания для привода турбинного колеса, которое приводило в движение центробежную

компрессор. Это устройство увеличило мощность двигателя.

В 1918 году GE открывает подразделение газовых турбин. Это устанавливает этап

для того, чтобы GE возглавила индустрию коммерческих газовых турбин спустя десятилетия. Доктор А. А. Гриффит развивает жизненно важные теории относительно потока газа.

прошлые аэродинамические поверхности по сравнению с предыдущим методом использования проходов.

Доктор А. А. Гриффит развивает жизненно важные теории относительно потока газа.

прошлые аэродинамические поверхности по сравнению с предыдущим методом использования проходов. GE Locomotive and Car Equipment Division в Эри, штат Пенсильвания, хотели, чтобы компания разработала и произвела двигатель

для своих локомотивов, а не покупать чей-то дизель.

А. Р. Смит, который тогда был главой Turbine Engineering Group.

ответил, организовав команду людей в паровой турбине

Инженерная секция, в том числе Кенни Солсбери, Алан Ховард, Джин

Ханцигер, Ларри Ларек, изучить возможности. Исследования

были прерваны в 1941 в результате встречи Алекса Стивенсона

и Глен Уоррен с доктором Дюрандом, главой N.A.C.A. (Предшественник

НАСА), после чего GE было приказано отказаться от своих планов по

паровозный двигатель и обратить свое внимание на авиационные двигатели.

В этот период Рой Шульц и полковник Дон Керн, которые были

в Англии, расследуя реактивный двигатель Уиттла, договорились

отправить образец двигателя Whittle группе нагнетателей.

GE Locomotive and Car Equipment Division в Эри, штат Пенсильвания, хотели, чтобы компания разработала и произвела двигатель

для своих локомотивов, а не покупать чей-то дизель.

А. Р. Смит, который тогда был главой Turbine Engineering Group.

ответил, организовав команду людей в паровой турбине

Инженерная секция, в том числе Кенни Солсбери, Алан Ховард, Джин

Ханцигер, Ларри Ларек, изучить возможности. Исследования

были прерваны в 1941 в результате встречи Алекса Стивенсона

и Глен Уоррен с доктором Дюрандом, главой N.A.C.A. (Предшественник

НАСА), после чего GE было приказано отказаться от своих планов по

паровозный двигатель и обратить свое внимание на авиационные двигатели.

В этот период Рой Шульц и полковник Дон Керн, которые были

в Англии, расследуя реактивный двигатель Уиттла, договорились

отправить образец двигателя Whittle группе нагнетателей.

Первый полет был на XP-81 Orion.

самолет с ТГ-100 в носовой части с винтом и

реактивный И-40 в хвосте. Снятие опоры и удвоение размера

ТГ-100 выпускался осевой, чисто реактивной конструкции двигателя:

ТГ-180 с тягой 4000 фунтов. Это было примерно в это время

в 1944, что Брюс был назначен на проект по испытанию ТГ-180,

который был построен в Скенектади. Позже ТГ-180 приводил в движение

Р-84, Р-86, Б-45 и Б-47.

Первый полет был на XP-81 Orion.

самолет с ТГ-100 в носовой части с винтом и

реактивный И-40 в хвосте. Снятие опоры и удвоение размера

ТГ-100 выпускался осевой, чисто реактивной конструкции двигателя:

ТГ-180 с тягой 4000 фунтов. Это было примерно в это время

в 1944, что Брюс был назначен на проект по испытанию ТГ-180,

который был построен в Скенектади. Позже ТГ-180 приводил в движение

Р-84, Р-86, Б-45 и Б-47. Union Pacific управлял им около

год между Шайенном и Лос-Анджелесом, прежде чем заказать 20 единиц

в феврале 1952, в основном для перевозки грузов. К тому времени

GE изготовила два Бангорских, два Центральных Вермонтских и один Центральный

Локомотив Мэн. Затем последовала отгрузка первого газа

турбина для коммунальных нужд компании Texas Power and Light в конце 1952 г.,

МС3001. Затем GE продала 20 единиц новой двухвальной версии,

трубопроводный газ. К декабрю 1979 года одно из этих подразделений на Пекосе

Речной вокзал отработал 200 000 часов, что побудило Ховарда

Перри, чтобы отпраздновать это событие, организовав вечеринку в Эль-Пасо.

Тем временем GE начала получать заказы на многие «газовые насосы».

Union Pacific управлял им около

год между Шайенном и Лос-Анджелесом, прежде чем заказать 20 единиц

в феврале 1952, в основном для перевозки грузов. К тому времени

GE изготовила два Бангорских, два Центральных Вермонтских и один Центральный

Локомотив Мэн. Затем последовала отгрузка первого газа

турбина для коммунальных нужд компании Texas Power and Light в конце 1952 г.,

МС3001. Затем GE продала 20 единиц новой двухвальной версии,

трубопроводный газ. К декабрю 1979 года одно из этих подразделений на Пекосе

Речной вокзал отработал 200 000 часов, что побудило Ховарда

Перри, чтобы отпраздновать это событие, организовав вечеринку в Эль-Пасо.

Тем временем GE начала получать заказы на многие «газовые насосы». Этот

впервые кто-то поставил такую станцию семь или восемь

миль от берега в озере. Это было очень успешно. Десять газов

турбины и компрессоры были установлены на платформе примерно

два футбольных поля размером и поддерживаются 364 железобетонными

сваи, около одного квадратного метра и длиной 120 футов, с нижним

половина в иле, а верхняя половина в озере и над поверхностью.

Этот

впервые кто-то поставил такую станцию семь или восемь

миль от берега в озере. Это было очень успешно. Десять газов

турбины и компрессоры были установлены на платформе примерно

два футбольных поля размером и поддерживаются 364 железобетонными

сваи, около одного квадратного метра и длиной 120 футов, с нижним

половина в иле, а верхняя половина в озере и над поверхностью.