Устройство системы питания автомобиля

3. Топливный насос (служит для подачи топлива в двигатель). Топливные насосы служат для подачи бензина в цилиндры бензинового двигателя или дизельного топлива дизеля под определенным давлением и в определенный момент точно дозированных порций топлива, соответствующих нагрузке при данном режиме работы двигателя. Топливные насосы различаются по способу впрыска непосредственного действия и с аккумуляторным впрыском. В инжекторной топливной системе применяются электробензонасосы, которые размещаются в модуле топливного бака, вместе с датчиком указания уровня топлива, фильтром и завихрителем.

3.1 Топливный насос дизеля — в системах топливоподачи дизелей применяют поршневые насосы, которые служат для подачи топлива через фильтры к топливному насосу высокого давления (ТНВД).

3.2 Топливный насос высокого давления — (18—20 МПа) подает топливо через форсунки в камеру сгорания в строго определенные моменты и в определенном количестве в зависимости от режима работы двигателя. На автомобильных двигателях применяют ТНВД золотникового типа с постоянным ходом плунжера и регулировкой окончания подачи топлива.

3.3 ТНВД КАМАЗ — зарекомендовал себя, как насос высокого давления отличного качества. Продажа ТНВД КАМАЗ осуществляется профессионалами и представлена в широком ассортименте.

3.4 Топливный насос с электроприводом — служит для подачи топлива, поддерживает оптимальное давление в системе и обеспечивает правильный впрыск топлива при разных режимах работы.

4. Топливный фильтр (служит для очистки топлива).

4.1Фильтр тонкой очистки топлива ямз

5. Воздушный фильтр (очищает воздух, который используется для приготовления горючей смеси).

5.1Воздухоочиститель

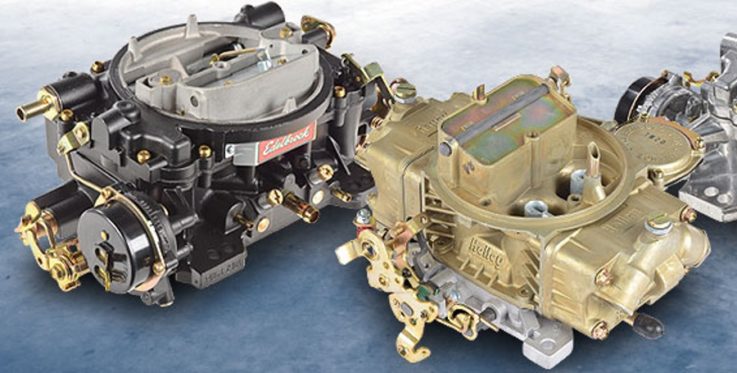

6. Карбюратор (используется для приготовления горючей смеси).

6.1 Простейший карбюратор

6.2 Вспомогательные устройства карбюратора

6.3 Управление карбюратором

6.4 Устройство карбюратора

6.5 Поплавковая камера карбюратора

6.6 Системы карбюратора

6.7 Карбюраторный двигатель

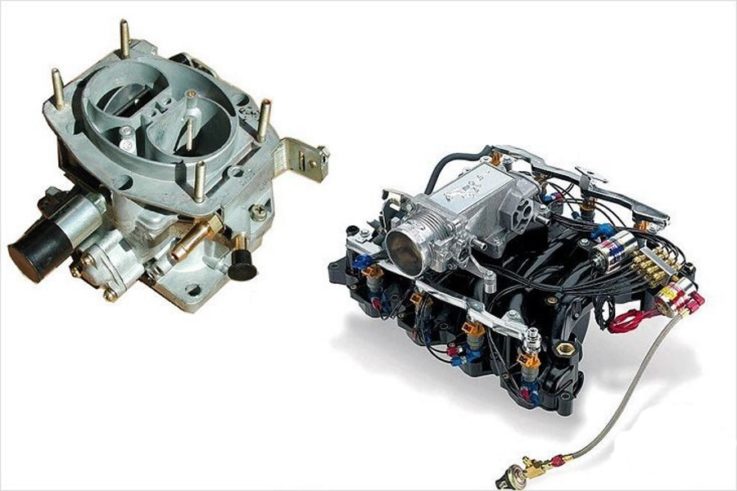

7. Инжектор

Топливная система инжектора автомобиля — устройство и как работает

Топливная система автомобилей с электронным впрыском имеет ряд особенностей по сравнению с карбюраторным двигателем. Поговорим как работает топливная система инжектора, ее основная задача и устройство.

Устройство

Задачей системы подачи топлива является обеспечение подачи необходимого количества топлива в двигатель на всех рабочих режимах. Топливо подается в двигатель форсунками, установленными во впускной трубе. В систему подачи топлива инжектора входят следующие элементы:- электробензонасос 5;

- топливный фильтр 6;

- топливопроводы — подающий 8 и сливной 7;

- регулятор давления топлива 4;

- штуцер контроля давления топлива 1.

Устройство система подачи топлива инжекторного двигателя

Электробензонасос

Электробензонасос конструктивно входит в модуль электробензонасоса, устанавливаемого на инжекторных автомобилях внутри топливного бака. Модуль включает в себя сам насос, датчик указателя уровня топлива, фильтр и завихритель для отделения пузырьков пара. Электробензонасос нагнетает топливо из топливного бака в подающий топливопровод. На инжекторных автомобилях применяется модуль погружного типа, то есть располагается непосредственно в топливном баке и охлаждается за счет бензина. Создаваемое насосом давление топлива значительно больше требуемого для нормальной работы двигателя на любых режимах.

Электробензонасос управляется контроллером системы через отдельное реле. Реле предотвращает подачу топлива при включенном зажигании и неработающем двигателе.

Топливный фильтр

Система топливоподачи предназначена для точной регулировки количества поступающего в двигатель топлива. Грязь в топливе может привести к неустойчивой работе форсунок и регулятора давления, быстрому их износу. Поэтому к чистоте топлива предъявляются особые требования.

В системе топливоподачи предусмотрен фильтр. Основу топливного фильтра составляет бумажный элемент с пористостью около 10 мкм. Интервал замены фильтра зависит от объема фильтра и степени загрязнения топлива.

Топливопроводы

Различают прямой и обратный топливопроводы. Прямой предназначен для топлива, поступающего из модуля электробензонасоса в топливную рампу. Обратный доставляет избыток топлива после регулятора давления обратно в бак.

Топливная рампа

Топливная рампа инжекторного двигателя

Топливо заполняет топливную рампу и равномерно распределяется на все форсунки. На топливной рампе кроме форсунок располагаются регулятор давления топлива и штуцер контроля давления в топливной системе. Размеры и конструктивное исполнение рампы устраняют локальные пульсации давления топлива вследствие резонансов при работе форсунок.

Регулятор давления топлива

Электромагнитная форсунка

Основное устройство дозировки топлива. Электромагнитная форсунка имеет клапанную иглу с насаженным магнитным сердечником.

В спокойном состоянии спиральная пружина прижимает клапанную иглу к уплотнительному седлу распылителя и закрывает выходное топливное отверстие. При прохождении электрического тока сердечник с клапанной иглой поднимается (на 60—100 мкм), и топливо впрыскивается через калиброванное отверстие. В зависимости от способа впрыска, частоты вращения и нагрузки двигателя время включения составляет 1,5—18 мс. Зависимость количества прошедшего через форсунку топлива от времени открытия при постоянной разности давлений — важнейший показатель работы форсунки. Не стоит менять форсунки на своем автомобиле на дорогие от иномарки. Как правило, хороших результатов это не дает, более действенный метод это очистка форсунок. Из вышесказанного видим, что форсунка — очень важный компонент системы впрыска. Поэтому она требует к себе большого внимания.

Как работает

Для нормальной работы двигателя необходимо обеспечить поступление в камеру сгорания двигателя топливовоздушной смеси оптимального состава. Смесь приготавливается во впускной трубе при смешивании воздуха и топлива. Контроллер подает на форсунку управляющий импульс, который открывает нормально закрытый клапан форсунки, и топливо под давлением распыляется во впускную трубу перед клапаном.Поскольку перепад давления топлива поддерживается постоянным, количество подаваемого топлива пропорционально времени

Наряду с точной дозировкой впрыскиваемой топливной массы имеет важное значение и момент впрыскивания. Поэтому количество форсунок соответствует количеству цилиндров двигателя.

Топливная система современного автомобиля — 5 важных конструктивных элементов

Топливная система авто – это одна из ключевых систем в автомобиле. Её неисправность или неправильная работа могут привести к дорогостоящим ремонтам или перерасходу топлива. Схема топливной системы современных авто состоит из пяти ключевых элементов. Системы дизельного и бензинового двигателя отличаются. Про особенности их конструкций читайте ниже.

Содержание статьи

Назначение топливной системы

Топливная система нужна для доставки бензина, дизеля из топливного бака непосредственно в цилиндры двигателя. По пути оно смешивается с воздухом и уже в поршневую систему доходит смесь, состоящая из топлива и воздуха. В цилиндрах происходит детонация, иными словами микровзрыв топливной смеси. Энергия, полученная от детонации, передаётся на коленвал, там преобразуется в крутящий момент и потом переходит на колёса автомобиля.

Устройство и основные конструктивные элементы

По конструкции всю топливную систему можно разделить на такие элементы:

- Бак для топлива. Баки бывают разные по конфигурации и объёму. Оснащены датчиком уровня топлива, который даёт понимание водителю об уровне наполненности бака. Для заливки топлива в баке есть горловина, закрывающаяся крышкой.

- Топливные магистрали. Представляют собой набор трубчатых магистралей, по которым топливо доходит из бака до распределяющего устройства.

- Фильтры. Применяются фильтры грубой и тонкой очистки. Фильтр грубой очистки монтируется непосредственно на бак с топливом и представляет собой металлическую решётку. Этот фильтр не даёт проникнуть большим частичкам загрязнений в магистрали топливной системы. Фильтр тонкой очистки устанавливается непосредственно в моторном отсеке перед топливным насосом. Он уже отлавливает более маленькие частички грязи.

- Топливные насосы. По конструкции устанавливают два или один топливный насос. Их количество зависит от конструкции смеси образователя. В карбюраторных типах насос стоит один. В дизельных двигателях устанавливают насосы низкого и высокого давления.

- Смесеобразователь. Этот элемент отвечает за смешивание топлива с воздухом и впрыск смеси в двигатель. В бензиновых двигателях это карбюратор или же инжектор.

Типы систем подачи топлива в двигатель

В зависимости от конструкции автомобиля, его года выпуска и типа горючего материала, на котором он работает, топливные системы имеют свои отличия.

По типу топлива:

- бензиновые;

- дизельные.

Конструкция этих топливных систем кардинально различается и об их особенностях читайте ниже.

Бензиновые в свою очередь разделяются на:

- карбюраторные;

- инжекторы.

В современных автомобилях карбюраторные подачи топлива почти не встречаются. В большинстве стоят именно инжекторы. Но авто, выпущенные 10 — 15 лет назад оснащались карбюраторами, поэтому принцип работы таких систем мы тоже разберём.

Топливная система карбюраторных двигателей

По конструкции карбюратор состоит из корпуса, поплавковой камеры, клапанов, жиклеров, смеси образующей камеры. В карбюраторной системе топливный насос устанавливается один — малого давления. Устанавливается он в моторном отделении, недалеко от карбюратора. Насос накачивает топливо в поплавковую камеру. Своё название эта камера получила за счёт поплавка, который регулирует её наполнение. Если в камере больше топлива, чем нужно, поплавок подымает игольчатый клапан. Игольчатый клапан закрывает подачу топлива в камеру. При недостатке топлива в камере весь процесс происходит наоборот.

Из поплавковой камеры топливо через жиклер, который представляет собой трубочку с малым отверстием, подаётся в камеру смешивания. В этой камере бензин смешивается с воздухом, который в свою очередь поступает из воздухозаборника.

Регулируется подача топлива дроссельной заслонкой, а она тросиком связана с педалью газа в авто. Из карбюратора смесь подаётся в двигатель с помощью обратной тяги от цилиндропоршневой группы. Иными словами, поршень всасывает топливную смесь.

Бывают три вида топливной смеси:

- Обогащённая. В составе этой смеси увеличенное количество топлива и уменьшенный объём воздуха. Это приводит в свою очередь к перерасходу топлива. Такую смесь применяют при запуске двигателя автомобиля. Регулируется это с помощью так называемого «подсоса». После прогрева двигателя смесь необходимо сделать нормальной и убрать «подсос».

- Нормальная. В составе смеси нужное количество топлива и воздуха. Это иными словами золотая середина.

- Обеднённая. В этой смеси количество воздуха больше нужного, а топлива меньше. Это влечёт за собой уменьшение расхода и мощности. Машина будет с трудом подниматься на горки, особенно гружёная. Скорость станет значительно меньше.

Регулируется качество смеси на карбюраторе болтом. Вообще стоит сказать, что на карбюраторе есть винт холостого хода и качества смеси. Именно винтом качества смеси и регулируется её состав.

Если нет понимания, как регулировать, то лучше доверить это дело профессионалу. Эта работа очень точная и здесь нужны навыки.

Одна из самых частых проблем карбюраторных типов систем — это как раз самостоятельная регулировка. Бывают ситуации, что дело вовсе не в настройках, а, например, в поломанном игловом клапане. Из-за переполнения поплавковой камеры расход увеличивается, а автолюбители начинают крутить винты смеси образователя. Это не приводит ни к чему.

Особенности топливной системы инжекторного двигателя

Несхожесть инжекторного типа двигателя и карбюраторного в следующем. Топливный насос создает высокое давление и подаёт горючее на топливную рампу, а с неё через форсунки в двигатель. Регулирует подачу топлива, его количество и качество блок управления.

Делать какие-то регулировки возможно только через специальный компьютер. Кроме того, блок управления не даст сигнала на подачу топлива, если хотя бы один датчик в автомобиле вышел из строя. На панели будет выдаваться ошибка с названием. По названию ошибки можно расшифровать, какой именно датчик вышел из строя.

Схема топливной системы дизельного двигателя

В дизельном двигателе топливная система отличается от бензиновой. Воспламенение топливной смеси происходит вследствие сжатия воздуха и его нагрева. В таких системах не применяются свечи для детонации смеси. В дизельных двигателях применяются свечи, но накаливания. Они служат для подогрева топливной системы при пуске. При работе они не нужны.

В дизельной системе есть два топливных насоса. Один из них высокого давления, а другой низкого. Насос низкого давления качает топливо из бака. Насос высокого давления создаёт нужное давление в системе при впрыскивании. Роль распределителя выполняют форсунки, они дозируют количество смеси и определяют её качество. Для проверки износа форсунок есть специальный стенд.

Особенностью дизельного двигателя является отсутствие регулирования качества смеси. Особенно это сказывается зимой при низких температурах. Так же в зимнее время дизель начинает подмерзать. Для того, чтобы этого не случалось, применяют присадки.

Заключение

Топливная система напрямую влияет на расход бензина или дизеля автомобиля. Если за системой нет должного контроля и она попросту не обслуживается, то это увеличивает расход топлива автомобиля. Как показывает практика, легче поддерживать в надлежащем состоянии то, что есть, нежели ремонтировать запущенное.

Нужно регулярно менять расходные материалы, а именно — топливные фильтры и проходить диагностику систем подачи топлива (карбюратора, инжектора, форсунок). Это поможет сэкономить и деньги, и время.

Топливная система автомобиля, система подачи топлива — устройство, назначение, принцип работы

Топливная система — это одна из важнейших систем автомобиля, которая самым непосредственным образом отвечает за работу машины. Без топливной системы двигатель бы не смог работать, а, следовательно, машина никуда бы не поехала.

Назначение топливной системы

Топливная система хранит и подает топливо в камеры сгорания так, чтобы процесс сгорания проходил эффективно. Причем, несмотря на то что почти все топливные системы содержат много общих узлов, они различаются: одни для подачи топлива в двигатель используют инжекторы, другие — карбюраторы. Это, что касается бензиновых двигателей. В дизельных двигателях топливо подается через форсунки.

В целом, топливная система состоит из следующих элементов:

- топливный бак (в нем хранится запас топлива — бензина или дизтоплива)

- топливный насос (забирает топливо из бака и гонит его к двигателю)

- датчик уровня топлива (подает сигнал о необходимости дозаправки)

- топливный фильтр или система фильтров (очищают топливо от механических примесей)

- воздушный фильтр (очищает воздух от пыли и других мелких частиц)

- топливопровод (система трубок и шлангов, по которым топливо подается в двигатель)

- система впрыска (устройство, через которое топливо попадает в камеру сгорания)

Топливный бак, или бензобак, представляет собой металлическую или пластиковую емкость, которая обычно находится под багажником, хотя в некоторых машинах для него нашли довольно интересные места. Если вы не можете найти бензобак, его местоположение лучше выяснить в инструкции либо у механика.

Внутри бензобака находится маленький поплавок, который плавает на поверхности топлива, посылая сигналы датчику уровня топлива на панели приборов, благодаря чему можно узнать, когда нужна очередная заправка. Невзирая на то что некоторые машины работают на дизельном топливе, сейчас в большинстве случаев используется бензин, поэтому под словом «топливо» мы будем подразумевать именно его, хотя это и не совсем корректно.

Топливный насос подает бензин (или дизтопливо) по топливопроводу, который идет под днищем автомобиля от бака к карбюратору или инжекторам — для бензиновых двигателей. В дизельных двигателях топливо подается в насос высокого давления (ТНВД) и далее в форсунки. В старых машинах с карбюраторами используется механический насос, который работает от двигателя. Двигатели с впрыском топлива используют электрический насос, который может находиться внутри бака либо где-то рядом.

Топливный фильтр делает именно то, о чем говорит его название, — фильтрует топливо, то есть очищает его. На своем пути по бензопроводу к инжекторам или карбюратору топливо проходит через топливный фильтр. Маленькая сетка внутри фильтра задерживает грязь и ржавчину, которая может присутствовать в бензине. На некоторых машинах установлены дополнительные фильтры между баком и насосом. Важно менять фильтры, следуя заводскому графику обслуживания.

Воздухоочиститель очищает воздух перед его смешиванием с бензином. В карбюраторных двигателях воздухоочиститель обычно большой и круглый с торчащей сбоку трубкой для облегчения забора свежего воздуха. На инжекторных двигателях может быть установлен круглый воздухоочиститель, а может быть и прямоугольный.

Чтобы найти прямоугольный воздухоочиститель, следуйте за большим раструбом воздухозаборника, отведенного как можно дальше от двигателя.

Внутри воздухоочистителя находится воздушный фильтр, который задерживает грязь и частицы пыли из забираемого воздуха. Если вы часто ездите по пыльной или песчаной местности, нужно периодически проверять воздушный фильтр и менять его по мере загрязнения (чаще чем того требует инструкция по эксплуатации).

Работа топливной системы автомобиля

Все рассмотренные элементы работают в следующей последовательности… в момент запуска двигателя, а на некоторых машинах в момент открытия водительской двери, начинает работать топливный насос, создавая необходимое рабочее давление в топливной системе, необходимое для подачи топлива к двигателю.

В момент прохождения топливного фильтра или системы фильтров, по пути к двигателю, топливо очищается от различных механических примесей. Воздух, поступает к камере сгорания или карбюратору через воздушный фильтр, где так же очищается.

В зависимости от конструкции двигателя топливо-воздушная смесь может готовиться как непосредственно внутри камеры сгорания цилиндра двигателя, так и до попадания в цилиндр, например, в карбюраторе. Возможен так же комбинированный способ приготовления топливо-воздушной смеси.

После того, как топливо-воздушная смесь готова и поступила в камеру сгорания, происходит ее воспламенение. Для продолжения работы двигателя требуется постоянная подача все новых порций топлива, за что и отвечает топливная система.

3 основные системы подачи топлива

Содержание статьи

Назначение топливной системы

Топливная система нужна для доставки бензина, дизеля из топливного бака непосредственно в цилиндры двигателя. По пути оно смешивается с воздухом и уже в поршневую систему доходит смесь, состоящая из топлива и воздуха. В цилиндрах происходит детонация, иными словами микровзрыв топливной смеси. Энергия, полученная от детонации, передаётся на коленвал, там преобразуется в крутящий момент и потом переходит на колёса автомобиля.

Устройство и основные конструктивные элементы

По конструкции всю топливную систему можно разделить на такие элементы:

- Бак для топлива. Баки бывают разные по конфигурации и объёму. Оснащены датчиком уровня топлива, который даёт понимание водителю об уровне наполненности бака. Для заливки топлива в баке есть горловина, закрывающаяся крышкой.

- Топливные магистрали. Представляют собой набор трубчатых магистралей, по которым топливо доходит из бака до распределяющего устройства.

- Фильтры. Применяются фильтры грубой и тонкой очистки (читайте о том, где находится топливный фильтр). Фильтр грубой очистки монтируется непосредственно на бак с топливом и представляет собой металлическую решётку. Этот фильтр не даёт проникнуть большим частичкам загрязнений в магистрали топливной системы. Фильтр тонкой очистки устанавливается непосредственно в моторном отсеке перед топливным насосом. Он уже отлавливает более маленькие частички грязи.

- Топливные насосы. По конструкции устанавливают два или один топливный насос. Их количество зависит от конструкции смеси образователя. В карбюраторных типах насос стоит один. В дизельных двигателях устанавливают насосы низкого и высокого давления.

- Смесеобразователь. Этот элемент отвечает за смешивание топлива с воздухом и впрыск смеси в двигатель. В бензиновых двигателях это карбюратор или же инжектор.

Типы систем подачи топлива в двигатель

В зависимости от конструкции автомобиля, его года выпуска и типа горючего материала, на котором он работает, топливные системы имеют свои отличия.

По типу топлива:

- бензиновые;

- дизельные.

Конструкция этих топливных систем кардинально различается и об их особенностях читайте ниже.

Бензиновые в свою очередь разделяются на:

- карбюраторные;

- инжекторы.

В современных автомобилях карбюраторные подачи топлива почти не встречаются. В большинстве стоят именно инжекторы. Но авто, выпущенные 10 — 15 лет назад оснащались карбюраторами, поэтому принцип работы таких систем мы тоже разберём.

Топливная система карбюраторных двигателей

По конструкции карбюратор состоит из корпуса, поплавковой камеры, клапанов, жиклеров, смеси образующей камеры. В карбюраторной системе топливный насос устанавливается один — малого давления. Устанавливается он в моторном отделении, недалеко от карбюратора. Насос накачивает топливо в поплавковую камеру. Своё название эта камера получила за счёт поплавка, который регулирует её наполнение. Если в камере больше топлива, чем нужно, поплавок подымает игольчатый клапан. Игольчатый клапан закрывает подачу топлива в камеру. При недостатке топлива в камере весь процесс происходит наоборот.

Из поплавковой камеры топливо через жиклер, который представляет собой трубочку с малым отверстием, подаётся в камеру смешивания. В этой камере бензин смешивается с воздухом, который в свою очередь поступает из воздухозаборника.

Регулируется подача топлива дроссельной заслонкой, а она тросиком связана с педалью газа в авто. Из карбюратора смесь подаётся в двигатель с помощью обратной тяги от цилиндропоршневой группы. Иными словами, поршень всасывает топливную смесь.

Бывают три вида топливной смеси:

- Обогащённая. В составе этой смеси увеличенное количество топлива и уменьшенный объём воздуха. Это приводит в свою очередь к перерасходу топлива. Такую смесь применяют при запуске двигателя автомобиля. Регулируется это с помощью так называемого «подсоса». После прогрева двигателя смесь необходимо сделать нормальной и убрать «подсос».

- Нормальная. В составе смеси нужное количество топлива и воздуха. Это иными словами золотая середина.

- Обеднённая. В этой смеси количество воздуха больше нужного, а топлива меньше. Это влечёт за собой уменьшение расхода и мощности. Машина будет с трудом подниматься на горки, особенно гружёная. Скорость станет значительно меньше.

Регулируется качество смеси на карбюраторе болтом. Вообще стоит сказать, что на карбюраторе есть винт холостого хода и качества смеси. Именно винтом качества смеси и регулируется её состав.

Если нет понимания, как регулировать, то лучше доверить это дело профессионалу. Эта работа очень точная и здесь нужны навыки.

Одна из самых частых проблем карбюраторных типов систем — это как раз самостоятельная регулировка. Бывают ситуации, что дело вовсе не в настройках, а, например, в поломанном игловом клапане. Из-за переполнения поплавковой камеры расход увеличивается, а автолюбители начинают крутить винты смеси образователя. Это не приводит ни к чему.

Особенности топливной системы инжекторного двигателя

Несхожесть инжекторного типа двигателя и карбюраторного в следующем. Топливный насос создает высокое давление и подаёт горючее на топливную рампу, а с неё через форсунки в двигатель (читайте о том, как происходит ремонт дизельных форсунок). Регулирует подачу топлива, его количество и качество блок управления.

Делать какие-то регулировки возможно только через специальный компьютер. Кроме того, блок управления не даст сигнала на подачу топлива, если хотя бы один датчик в автомобиле вышел из строя. На панели будет выдаваться ошибка с названием. По названию ошибки можно расшифровать, какой именно датчик вышел из строя.

Дополнительно рекомендуем прочитать статью нашего специалиста, в которой рассказывается о том, что такое инжектор.Схема топливной системы дизельного двигателя

В дизельном двигателе топливная система отличается от бензиновой. Воспламенение топливной смеси происходит вследствие сжатия воздуха и его нагрева. В таких системах не применяются свечи для детонации смеси. В дизельных двигателях применяются свечи, но накаливания. Они служат для подогрева топливной системы при пуске. При работе они не нужны.

В дизельной системе есть два топливных насоса. Один из них высокого давления, а другой низкого. Насос низкого давления качает топливо из бака. Насос высокого давления создаёт нужное давление в системе при впрыскивании. Роль распределителя выполняют форсунки, они дозируют количество смеси и определяют её качество. Для проверки износа форсунок есть специальный стенд.

Особенностью дизельного двигателя является отсутствие регулирования качества смеси. Особенно это сказывается зимой при низких температурах. Так же в зимнее время дизель начинает подмерзать. Для того, чтобы этого не случалось, применяют присадки.

Заключение

Топливная система напрямую влияет на расход бензина или дизеля автомобиля. Если за системой нет должного контроля и она попросту не обслуживается, то это увеличивает расход топлива автомобиля. Как показывает практика, легче поддерживать в надлежащем состоянии то, что есть, нежели ремонтировать запущенное.

Нужно регулярно менять расходные материалы, а именно — топливные фильтры и проходить диагностику систем подачи топлива (карбюратора, инжектора, форсунок). Это поможет сэкономить и деньги, и время.

Пожалуйста, оцените этот материал!

Загрузка…

Загрузка…Если Вам понравилась статья, поделитесь ею с друзьями!

Аккумуляторная система топливоподачи фирмы MAN

Аккумуляторная система топливоподачи фирмы MAN выполнена по модульной схеме, что позволяет использовать ее на различных моделях двигателей без существенных изменений в конструкции отдельных элементов. Система предназначена для использования различных сортов топлива, включая тяжелое остаточное топливо HFO вязкостью до 700 сСт при 50°C. Конструкция системы позволяет обеспечить работу двигателя на тяжелых топливах на всех эксплуатационных режимах, включая режимы пуска и остановки двигателя.

При проектировании системы топливоподачи фирма максимально упростила ее конструкцию. Для привода золотниковых клапанов, управляющих топливоподачей, вместо управляющего масла используется топливо, отбираемое из аккумулятора. Впрыском топлива управляют быстродействующие клапаны, расположенные в крышках аккумуляторных секций, что позволяет максимально сократить длину трубопроводов высокого давления и использовать для впрыска топлива стандартные форсунки. Общая гидравлическая схема топливной системы представлена на рисунке 3.17, а на рисунке 3.18 показан ее общий вид.

Подготовленное к использованию в двигателе топливо подводится к насосам высокого давления через регулируемые с помощью электромагнитного привода дроссельные клапаны.

Под действием сигнала, поступающего с микропроцессорного блока управления, клапаны изменяют проходное сечение дроссельного отверстия, регулируя тем самым количество топлива, поступающего в надплунжерное пространство насоса, куда оно попадает через всасывающий клапан. От насосов топливо под давлением до 160 МПа через нагнетательные клапаны поступает в аккумуляторы, на торцевых крышках которых установлены блоки клапанов управления впрыском топлива. Кроме блока клапанов, на торцевых крышках аккумуляторов устанавливаются присоединительная арматура трубопроводов высокого давления к форсунке и соединительного трубопровода между секциями аккумулятора. Корпус аккумулятора представляет собой толстостенную трубу, в которой отсутствуют какие-либо радиальные сверления, чем достигается его максимальная жесткость. Объем аккумуляторов подобран таким образом, чтобы в процессе работы обеспечить постоянное давление в системе без использования газовых или пружинных компенсаторов.

Для сведения к минимуму колебаний давления в системе подача топлива к аккумуляторам обеспечивается несколькими насосами, имеющими привод от вала, на котором установлены трехкулачковые шайбы.

Шайбы заклинены друг относительно друга на угол, обеспечивающий одинаковое смещение фаз подачи между отдельными насосами. В зависимости от нагрузочно-скоростного режима работы двигателя, за счет дроссельного регулирования топливные насосы подают в систему столько топлива, сколько необходимо для компенсации его расхода на впрыск и управление топливоподачей. За счет этого, независимо от режима работы, давление в системе поддерживается постоянным.

Общая подача насосов подобрана таким образом, что при повреждении одного из них остальные способны обеспечить систему необходимым количеством топлива для работы двигателя на режиме номинальной мощности.

Каждая секция аккумулятора оснащена двумя блоками клапанов управления топливоподачей. Соответственно, одна секция аккумулятора обслуживает два цилиндра двигателя. При нечетном количестве цилиндров устанавливается дополнительная секция с одним блоком клапанов.

Из аккумулятора к форсункам топливо поступает через главный клапан управления впрыском, который имеет гидравлический привод. В качестве рабочей жидкости для гидропривода используется топливо, отбираемое из аккумулятора. Управляет гидравлическим приводом главного клапана пусковой клапан с электромагнитным приводом, который получает сигналы на открытие или закрытие с электронного блока управления двигателем. Для предотвращения непрерывной подачи топлива в цилиндр, в случае заклинивания главного клапана, во внутренней полости аккумулятора, на торцевых крышках, устанавливаются клапаны-ограничители максимальной подачи, которые автоматически отключают поврежденный блок управляющих клапанов.

Для прокачки системы подогретым топливом во время стоянки или после длительного простоя с отключением систем обеспечения двигателя, а также для аварийного сброса давления в аккумуляторах предусмотрена установка специального клапана, приводимого в действие сжатым воздухом из системы управления. В одном блоке с клапаном прокачки установлен клапан ограничения давления, который срабатывает в случае, когда давление в системе превышает установленное значение.

Топливные насосы высокого давления плунжерного типа, используемые фирмой MAN, выполнены по традиционной схеме. В отличие от ТНВД объемных систем впрыска, на них отсутствуют золотниковые кромки управления подачей (рис. 3.19), а во втулке нет наполнительных и отсечных отверстий. В крышке насоса предусмотрен наполнительный клапан, предназначенный для заполнения надплунжерного пространства топливом.

Для управления производительностью насосов применено регулирование путем дросселирования топлива на входе. Такой способ не отличается высокой точностью, но в данном случае в этом нет необходимости, так как цикловую порцию отмеряет не сам насос, а управляющий клапан, получающий сигналы с электронного контроллера. Микропроцессорный контроллер управляет и наполнительными дроссельными клапанами, которые имеют электромагнитный привод и крепятся непосредственно на корпусе насоса (рис. 3.19).

Кроме наполнительного, в крышке насоса устанавливаются нагнетательный клапан, разделяющий надплунжерную полость и линию высокого давления при отсутствии нагнетания.

Для обеспечения двигателя топливом под высоким давлением устанавливается несколько насосных секций, которые приводятся от кулачкового вала с установленными на нем трехкулачковыми шайбами (рис. 3.20).

Привод кулачкового вала осуществляется через зубчатую передачу от коленчатого вала двигателя.

Количество насосов, установленных на одном двигателе, зависит от числа его рабочих цилиндров.

Аккумулятор давления выполнен в виде горизонтально расположенной толстостенной трубы, закрытой с торцов крышками, крепящимися к корпусу с помощью болтов (рис. 3.21).

Для большей безопасности корпус аккумулятора помещен в защитный металлический кожух, предохраняющий от разлета топлива в случае разрыва аккумулятора. Между корпусом и кожухом образуется пространство, используемое для сбора протечек, которые отводятся от аккумулятора через штуцер, расположенный в нижней части кожуха.

Трубка сбора протечек соединяет штуцер на кожухе с коробкой сбора, в которой установлен емкостный датчик контроля протечек (рис. 3.21).

В случае превышения установленной нормы датчик подает сигнал на контроллер. Последний сигнализирует о наличии неисправности, а в случае угрозы аварии останавливает двигатель.

Вся присоединительная арматура аккумулятора располагается на боковых крышках, к которым со стороны полости аккумулятора крепится клапан-ограничитель максимальной подачи, а с наружной — блок клапанов управления топливоподачей.

Общее расположение элементов блока управления топливоподачей показано на рисунке 3.22.

Клапан-ограничитель максимальной подачи служит для предотвращения неконтролируемого впрыска топлива в случае выхода из строя главного клапана управления топливоподачей (рис. 3.22).

Состоит клапан из гидравлического цилиндра, крепящегося с помощью резьбового штуцера к крышке аккумулятора. В штуцере выполнено сверление для подвода топлива к главному управляющему клапану. Внутренний край отверстия развернут на конус, образуя седло ограничительного клапана.

Запорный конус клапана располагается на торце гидравлического поршня, плотно подогнанного к цилиндру. Подпоршневая полость с полостью аккумулятора сообщается через дроссельный канал. При отсутствии впрыска топливо из аккумулятора по этому каналу поступает в подпоршневую полость, а поршень под действием возвратной пружины занимает свое крайнее левое положение (рис. 3.22).

Когда начинается впрыск, давление в подпоршневой полости уменьшается, так как дроссельное отверстие не успевает компенсировать расход топлива через главный клапан. Под действием разности давлений поршень начинает перемещаться, выталкивая топливо из подпоршневого пространства. Объем полости под поршнем соответствует максимальной цикловой подаче. Если к моменту достижения поршнем крайнего положения главный клапан не прекратил подачу, запорный конус клапана-ограничителя садится на седло и отключает подачу топлива в поврежденный блок главного клапана. Если подача топлива прекратилась раньше, чем клапан сел на седло, поршень под действием пружины возвращается в исходное положение.

Блок клапанов управления топливоподачей включает в себя два клапана: главный с гидравлическим приводом и пусковой с электромагнитным приводом, который управляет главным клапаном.

Пусковой клапан шарикового типа сообщает или разъединяет полость гидравлического поршня привода главного клапана со сливной магистралью (рис. 3.23). Главным запорным элементом является стальной шарик, прижимаемый к седлу пружиной через шток, выполненный как продолжение якоря соленоида.

При отсутствии сигнала с электронного блока управления пружина через шток прижимает шарик к седлу, разъединяя полость гидропривода главного клапана управления подачей от сливной магистрали.

При подаче напряжения с блока управления на соленоид якорь, преодолевая усилие пружины, поднимается вверх, освобождая шарик. Под действием давления в полости гидропривода шарик поднимается и выпускает топливо из этой полости в сливную магистраль.

Для плавного перемещения поршня привода главного клапана канал, соединяющий полости между собой, выполняет функции дросселя.

Главный клапан управления топливоподачей имеет два регулирующих органа: конусный (для управления впрыском) и золотниковый (для управления отсечкой топлива). Для привода клапана используется гидравлический поршень, выполненный как одно целое с остальными элементами клапана.

Общая схема и порядок работы главного клапана показаны на рисунке 3.24.

При отсутствии управляющего сигнала с электронного блока управления пусковой клапан находится в закрытом положении (рис. 3.24а), топливо поступает в полость главного клапана, откуда его часть через дроссельный канал перетекает в полость над поршнем привода. Таким образом, в обеих полостях устанавливается одинаковое давление, однако, учитывая, что площадь поршня сверху значительно больше, чем со стороны полости клапана, возникает разность сил, прижимающая конус главного клапана к седлу. При этом топливо к форсунке не поступает, впрыск отсутствует.

В положении, когда главный клапан закрыт, кромка золотника управления отсечкой находится ниже запорной кромки, расположенной в корпусе клапана, соединяя полость форсунки со сливной магистралью (рис. 3.24а).

Для поддержания некоторого избыточного давления в линии высокого давления сливная полость оборудуется обратным клапаном, выполняющим одновременно роль клапана-ограничителя давления (на рисунке не показан).

При поступлении управляющего сигнала с блока управления пусковой клапан открывается, в результате чего давление над поршнем привода значительно уменьшается. Сила, действующая на поршень сверху, становится меньше, чем сила, действующая на него снизу. Под действием разности сил поршень поднимается вверх, вытесняя топливо из надпоршневой полости (рис. 3.24б). В результате перемещения конусный клапан соединяет полость аккумулятора с линией высокого давления, а золотниковая кромка разъединяет ее со сливной полостью. Топливо поступает к форсунке, которая после достижения давления открытия игольчатого клапана начинает впрыск топлива (рис. 3.24б).

При закрытии пускового клапана топливо через дроссельный канал заполняет надпоршневое пространство, перемещая поршень вниз, что приводит к закрытию конусного клапана управления подачей. В то же время кромка золотника соединяет линию высокого давления со сливной полостью, давление перед форсункой резко падает, впрыск топлива в камеру сгорания прекращается (рис. 3.24в).

Обратный клапан разъединяет полость слива топлива из линии высокого давления и полость низкого давления. Он выполняет также функцию ограничителя давления в полости слива, поддерживая в нагнетательной магистрали некоторое избыточное давление (рис. 3.25).

Это давление, необходимое для сокращения времени на достижение давления начала впрыска, увеличивает быстродействие системы в целом.

Кроме того, клапан препятствует возникновению в напорной магистрали волновых процессов. При достижении волной давления клапана он открывается и перепускает часть топлива в демпферную полость, в большом объеме которой волна рассеивается.

В качестве запорного органа используется шариковый клапан, нагруженный пружиной. Для регулировки давления в сливной полости под пружину подкладываются регулировочные шайбы.

Клапан прокачки и аварийного сброса давления выполнен в одном блоке с клапаном-ограничителем максимального давления (рис. 3.26).

Привод клапана осуществляется от пневматического поршня, воздух к которому подводится из системы управления.

Блок клапанов устанавливается в системе на выходе наиболее удаленного от насосов аккумулятора.

При открытии клапана полость высокого давления соединяется со сливной магистралью и происходит сброс давления в системе.

Используется клапан для прокачки топливной системы подогретым топливом при подготовке двигателя к пуску на тяжелом топливе.

Открытие клапана приводит к тому, что давление в системе становится ниже, чем в подводящей магистрали. Под действием перепада давлений подогретое топливо разделяется на два потока. Первый поток через открытые дроссельные клапаны управления подачей насосов, через наполнительные клапаны заполняет топливные насосы и далее поступает в ближайший к насосам аккумулятор. Второй поток непосредственно через открывающийся автоматически клапан увеличения расхода (позиция 7 на рис. 3.17) поступает в тот же аккумулятор. Здесь оба потока сливаются и далее проходят через оставшиеся аккумуляторы, заполняя их горячим топливом. Чтобы обеспечить разделение основного потока, необходимый перепад давлений создается с помощью регулируемого дросселя, установленного в системе (позиция 6 на рис. 3.17).

Таким образом, происходит прокачка топливной системы, в результате которой холодное топливо заменяется горячим.

Клапан-ограничитель максимального давления игольчатого типа с пружинным нагружением служит для сброса давления в случае его повышения выше установленной нормы. Это позволяет избежать чрезмерных нагрузок на элементы топливной системы и предохранить их от разрушения.

Блок электронного управления двигателем представляет собой микропроцессорный контроллер с резервированием всех основных функций регулирования и аварийной защиты. Управление топливной системой является одной из функций системы безопасности и управления двигателем, получившей название SaCoSone (Safety and Control System on Engine). Данная система получает информацию от датчиков положения коленчатого вала, скорости его вращения, нагрузки, давления наддува, давления, температуры топлива и т. д.

На основании полученных данных контроллер по установленному в виде программного обеспечения алгоритму рассчитывает необходимые для текущих условий работы двигателя значения давления топлива в аккумуляторе, фазы начала и конца подачи топлива и форму кривой закона подачи.

В случае отказа основного модуля управления в работу автоматически включается резервный. Оба модуля связаны между собой одной системной шиной, с помощью которой они периодически обмениваются информацией. Время перехода с одного модуля на другой не превышает одной миллисекунды.

Тщательный подбор и калибровка всех элементов системы позволили добиться значительных успехов в организации рабочего процесса двигателя. На рисунке 3.27 видно, что давление перед форсункой очень быстро нарастает до максимума и в течение всего впрыска мало изменяется.

Стендовые испытания топливной системы показали, что она обладает значительным резервом дальнейшего совершенствования топливоподачи. Подбор отдельных параметров и алгоритмов управления позволяет не только изменять начало и конец подачи топлива, но и влиять на характер протекания кривой подачи, включая многоступенчатый впрыск топлива.

Специалисты фирмы считают, что разработанная ими система способна выполнить не только существующие, но и перспективные нормы по ограничениям выбросов вредных веществ.

В настоящее время данной системой оборудуются двигатели серий 32/44, 32/40, 48/60.

Похожие статьи

Аккумуляторная система топливоподачи фирмы WÄRTSILÄ

Аккумуляторная система топливоподачи фирмы Wärtsilä состоит из отдельных модулей, что делает ее более универсальной и позволяет не только устанавливать на вновь выпускаемых двигателях, но и использовать для модернизации уже находящихся в эксплуатации дизелей. Последнее достигается унификацией основных элементов аккумуляторной системы с элементами систем топливоподачи, уже используемых на двигателях. Система предназначена для работы на различных сортах топлива, включая тяжелое остаточное топливо типа HFO.

При разработке системы фирма постаралась минимально изменить существующую конструкцию двигателей, чем в значительной степени и определяется выбранная компоновочная схема. Кроме того, при разработке топливной системы приходилось учитывать охранное действие многочисленных патентов, что также повлияло на ряд конструктивных решений.

Общая схема аккумуляторной топливной системы фирмы Wärtsilä показана на рисунке 3.28. Общий вид основных элементов системы приведен на рисунке 3.29.

Из рисунке 3.29 видно, что фирма использовала вертикальное расположение всех элементов системы. Это позволило сделать систему более компактной, а ее элементы более доступными при обслуживании. Такое расположение является характерным для традиционных систем, поэтому все элементы аккумуляторной системы имеют такие же присоединительные фланцы, что и традиционные насосы высокого давления, вместо которых они и устанавливаются. Это позволило фирме сократить затраты на внедрение системы и добиться того, что ее стоимость на сегодня соизмерима со стоимостью традиционных систем топливоподачи.

Основными элементами топливной системы являются:

- насосы высокого давления;

- аккумуляторы, оборудованные системой клапанов, управляющих давлением в системе;

- форсунки с электромагнитным управлением подачей;

Для привода различного рода клапанов предусмотрена система управляющего масла, подача которого в систему под давлением 22,5 МПа осуществляется аксиально-плунжерными насосами. Перед подачей масло проходит предварительную очистку.

Наличие отдельной системы управляющего масла продиктовано следующими соображениями:

- 1) для надежной работы прецизионных пар управляющих клапанов необходима очень тонкая очистка рабочей жидкости, которую легче осуществить для масла, чем для тяжелого топлива;

- 2) использование в качестве рабочей жидкости тяжелого топлива с температурой 150°C и выше может привести к перегреву и выходу из строя соленоидных клапанов, расположенных в форсунке. Учитывая, что эти клапаны и так расположены в крышке цилиндра, где они подвергаются действию высоких температур, вероятность их выхода из строя в результате перегрева достаточно высока. Управляющее масло, имея более низкую температуру, помимо всего прочего охлаждает клапан.

Топливный насос высокого давления плунжерного типа выполнен по традиционной схеме (рис. 3.30) и имеет привод от распределительного вала, на котором установлена двухкулачковая шайба. Это позволило сократить количество насосов вдвое: один насос обеспечивает подачу топлива, достаточную для работы двух цилиндров двигателя.

Производительность насосов подобрана таким образом, что при выходе из строя одного из них остальные обеспечат подачу, достаточную для работы двигателя на 80% мощности от номинала.

Сам топливный насос конструктивно проще своего традиционного аналога, отсутствие отсечных кромок позволило значительно повысить его надежность и развиваемое им давление (рис. 3.30а, б). В рассматриваемой топливной системе рабочее давление насоса лежит в пределах 90…150 МПа, в зависимости от режима работы двигателя.

Для предотвращения воздействия на плунжер боковых сил, возникающих при накатывании ролика толкателя на кулачковую шайбу, в насосе предусмотрено разделение между механизмом привода и насосной секцией. Благодаря этому на плунжер передаются только силы, направленные вдоль его оси.

Управление подачей насосов осуществляется с помощью дросселирующих клапанов с электромагнитным приводом (рис. 3.30в). Проходное сечение на входе в насос изменяется путем перемещения регулирующего конуса вдоль вертикальной оси. Управление дросселирующим клапаном осуществляется от электронного блока, который в зависимости от режима работы изменяет подачу насосов и давление, под которым топливо поступает в систему.

Аккумулятор давления представляет собою толстостенную трубу, выполненную из высококачественной стали, с обеих сторон закрытую крышками, которые крепятся к корпусу с помощью болтов (рис. 3.31а). Вся присоединительная арматура и различного рода клапаны сосредоточены на крышках аккумуляторов. Это позволяет повысить прочность корпуса и обеспечить его надежную работу при достаточно высоких давлениях.

Для поддержания заданного рабочего давления в системе топливоподачи на ряде аккумуляторов устанавливается регулятор-ограничитель давления (рис. 3.31б).

На шестицилиндровых двигателях устанавливается один регулятор, на двигателях с большим числом цилиндров — один регулятор из расчета на 5–6 цилиндров.

Регулятор-ограничитель давления (рис. 3.31б) представляет многофункциональную систему клапанов, которая выполняет следующие функции:

- совместно с дроссельным клапаном управления подачей поддерживает заданное давление в топливной системе;

- обеспечивает защиту аккумулятора и топливной системы от чрезмерного повышения давления;

- обеспечивает прокачку системы горячим топливом во время стоянки или перед пуском двигателя;

- предотвращает возникновение волн давления в топливной системе.

Управление регулятором осуществляется электронным модулем через дросселирующий клапан с электромагнитным приводом.

В качестве рабочей жидкости для управления клапанами используется масло из управляющей масляной системы.

Масло в регулятор-ограничитель поступает из магистрали управления через дроссельную вставку постоянного сечения, а отводится из полости управления через электроуправляемый дроссельный клапан (рис. 3.31б). В зависимости от проходного сечения управляющего клапана в полости устанавливается определенное давление, которое воздействует на гидравлический поршень. Последний через пружину нагружает запорный конус блока клапанов, отделяющих полость аккумулятора от полости низкого давления. Блок клапанов состоит из клапана-регулятора давления и встроенного в его корпус клапана аварийного сброса давления.

Поскольку перемещение гидравлического поршня изменяет затяжку нагружающей пружины, то, соответственно, и давление открытия клапана регулятора изменяется. При превышении уровня установленного давления примерно на 15% клапан открывается и перепускает часть топлива в буферную полость. Поскольку запорные поверхности клапана испытывают значительные контактные нагрузки, его седло изготавливают из карбида вольфрама. Этим же материалом покрывают запорный конус клапана.

Клапан-ограничитель максимального давления установлен внутри корпуса регулирующего клапана. Он срабатывает в случае аварийного повышения давления в системе.

При прокачке системы во время стоянки или перед пуском двигателя давление из гидравлической полости регулятора-ограничителя стравливается, клапан под действием возвратной пружины открывается и топливо свободно циркулирует по топливной системе. Сброс давления масла из управляющей полости регулятора-ограничителя может быть произведен как с пульта управления двигателем, так и вручную. Для этого на дроссельном клапане имеется соответствующая ручка.

При возникновении в системе волн давления, превышающих 10 МПа, клапан-ограничитель открывается и перепускает часть топлива в буферный объем (рис. 3.31а), где волна рассеивается. Этим обеспечивается стабильность топливоподачи от цикла к циклу. Опыт эксплуатации показал, что колебания давления в топливной системе на установившихся режимах не превышают 4,0 МПа, что соответствует 2,7…4,5% от общего давления в системе.

Клапан-ограничитель максимальной цикловой подачи выполнен в виде цилиндрического поршня (рис. 3.31в), помещенного в цилиндр. Торцевые поверхности поршня и цилиндра образуют запорные поверхности клапана. Возврат поршня в начальное положение обеспечивается конической пружиной.

Вдоль тела поршня имеется тонкая прорезь, выполняющая роль дренажного канала (рис. 3.31г). При отсутствии впрыска топливо по этому каналу перетекает из полости аккумулятора в полость клапана. При этом под действием пружины поршень перемещается в начальное положение.

Когда начинается впрыск, дренажный канал не в состоянии обеспечить необходимый расход топлива через клапан, в результате чего между его полостями возникает разность давлений. Под действием этой разности поршень перемещается в цилиндре. Если к моменту достижения поршнем крайнего положения подача не прекратится, например вследствие повреждения магистрали высокого давления, торец поршня упрется в дно корпуса клапана и перекроет подачу топлива в поврежденную магистраль.

Система обнаружения утечек представляет из себя сеть дренажных каналов в верхней крышке аккумулятора, каждый из которых имеет свой контрольный клапан.

Для повышения безопасности эксплуатации топливной системы все соединительные и напорные трубопроводы высокого давления выполнены двустенными. В случае нарушения уплотнений протечки собираются в пространстве между стенками и отводятся в дренажную систему, которая для каждой трубки имеет отдельный канал.

Все каналы через систему контрольных клапанов связаны с магистралью сбора протечек, в которой установлен контрольный датчик. При повреждении какого-либо из уплотнений давление в дренажном канале возрастает, воздействуя на поршенек контрольного клапана. Клапан, преодолевая усилие шарикового фиксатора, перемещается вниз, соединяя дренажный канал с магистралью сбора протечек. Установленный в магистрали датчик сигнализирует о неисправности, а выступание штока соответствующего клапана указывает на место повреждения (рис. 3.32).

Клапан прокачки имеет гидравлический привод от системы управляющего масла (рис. 3.33), служит для обеспечения свободной циркуляции топлива по системе во время ее прокачки и для поддержания заданного давления в буферной полости аккумуляторов.

Топливная форсунка с электромагнитным управлением подачей представляет собой сложное электрогидравлическое устройство, гидравлическая схема которого показана на рисунке 3.34.

Продольный разрез форсунки в трех основных сечениях показан на рисунке 3.35.

Форсунка включает в себя три основных клапана:

- пусковой, с электромагнитным приводом;

- главный, с гидравлическим приводом от пускового клапана;

- игольчатый клапан распылителя;

Кроме того, в конструкции форсунки предусмотрено наличие клапана, ограничивающего остаточное давление топлива в рабочей полости.

В своей аккумуляторной системе фирма Wärtsilä применила двухуровневую систему управления.

На первом уровне находится пусковой клапан, которым управляет электронный блок управления двигателем. Этот клапан воздействует на поток управляющего масла, подводимого к нему от управляющей магистрали.

На втором уровне находится главный клапан, имеющий гидравлический привод от системы управляющего масла, которым управляет пусковой клапан.

Конструкция главного клапана позволяет ему последовательно управлять системой гидравлического запирания иглы распылителя и процессом впрыска топлива в камеру сгорания. Таким образом предотвращается преждевременный впрыск топлива до тех пор, пока давление в полости распылителя не достигнет максимального значения. Это решение позволило значительно улучшить качество распыливания топлива, особенно в начальной стадии процесса впрыска.

Пусковой клапан управления подачей имеет электромагнитный привод от электронного блока управления двигателем. В качестве рабочего органа используется запирающее устройство конусного типа, удерживаемое в закрытом состоянии с помощью нагружающей пружины. Общий вид пускового и главного клапана представлен на рисунке 3.36.

При подаче сигнала управления на катушку соленоида его якорь, преодолевая усилие нагружающей пружины, открывает клапан. Полость магистрали управляющего масла соединяется с надпоршневым пространством цилиндра гидропривода главного клапана. Поступающее в полость цилиндра масло воздействует на поршень, перемещая его вместе с направляющей главного клапана.

Для отвода масла из полости цилиндра гидропривода в его днище имеется дроссельное отверстие. При открытии клапана подача масла значительно превышает его отток через дроссель, а при закрытии масло постепенно перетекает в сливную магистраль и поршень возвращается в исходное положение.

Главный клапан последовательно управляет гидрозапиранием иглы распылителя и впрыском топлива.

Общая компоновка главного клапана представлена на рисунке 3.36.

В качестве рабочего органа используется специальная вставка, изготовленная из карбида вольфрама, которая надевается на центральный стержень вместе с дистанционными втулками. Вместе со стержнем дистанционные втулки образуют направляющую главного клапана.

Карбидом вольфрама покрываются и конические седла главного клапана, одно из которых располагается в корпусе, а другое — во вставной втулке.

Необходимость использования материалов с повышенной твердостью вызвана тем, что для обеспечения необходимого быстродействия клапан имеет очень малый ход, а в момент его открытия и закрытия зазор между седлом и клапаном соизмерим с размером микрочастиц, которые так или иначе присутствуют в топливе. В этот момент частицы, увлекаемые потоком топлива, взаимодействуют с рабочими поверхностями клапана, вызывая их повышенный износ.

Использование сверхтвердых материалов и покрытий позволило фирме обеспечить ресурс работы главного клапана до 30 тыс. часов.

Порядок работы главного клапана схематически показан на рисунке 3.37.

При отсутствии управляющего сигнала в полости поршня гидропривода главного клапана давление отсутствует, и под действием пружины клапан занимает крайнее верхнее положение. Верхней рабочей кромкой клапан перекрывает доступ топлива к распылителю и поршню гидрозапирания иглы форсунки (рис. 3.37а).

При открытии пускового клапана управляющее масло поступает в полость поршня гидропривода главного клапана. Приоткрываясь, клапан пропускает топливо в промежуточную полость, откуда оно поступает в полость распылителя и в гидроцилиндр, поршень которого связан с промежуточным упором иглы форсунки (рис. 3.37б).

Поршень, преодолевая усилие возвратной пружины, опускается и через упоры блокирует открытие игольчатого клапана распылителя. Этим обеспечивается задержка впрыска, необходимая для достижения максимального давления в полости распылителя.

Дальнейшее перемещение главного клапана приводит к тому, что своей обратной кромкой он перекрывает доступ топлива в цилиндр гидрозапирания игольчатого клапана. Находящееся в этом цилиндре топливо через дроссельное отверстие и клапан-ограничитель остаточного давления идет на слив, освобождая упор иглы форсунки. Под действием давления в полости распылителя игла поднимается, начинается впрыск топлива (рис. 3.37в).

После закрытия пускового клапана управляющее масло сливается из гидроцилиндра привода главного клапана. Это приводит к тому, что главный клапан приоткрывается и снова соединяет промежуточную полость с цилиндром гидрозапора игольчатого клапана распылителя. Под действием давления топлива поршень перемещается и через промежуточный упор закрывает игольчатый клапан распылителя, обеспечивая резкую отсечку подачи (рис. 3.37в). Затем главный клапан закрывается, отделяя полость форсунки от полости аккумулятора, а остатки топлива сливаются из полости форсунки через клапан-ограничитель остаточного давления.

Система электронного управления двигателем представляет собой комплекс, включающий в себя несколько микропроцессорных модулей, предназначенных для управления двигателем и контроля его рабочих параметров. В систему также входят различного рода датчики, с помощью которых происходит сбор необходимой для принятия решений информации, и исполнительные устройства, через которые осуществляется управление двигателем. Эта система получила условное название WECS 7500. В качестве самостоятельной в нее входит система контроля и отображения информации, получившая название WECS 2000. Общее расположение элементов системы управления и контроля на двигателе показано на рисунке 3.38.

Все элементы системы имеют дублирование и резервирование, поэтому выход из строя одного модуля не приводит к остановке двигателя, а функции поврежденного модуля распределяются между оставшимися элементами системы.

Это же касается и датчиков сбора информации, некоторые из которых имеют многократное резервирование. В первую очередь это относится к датчикам положения коленчатого вала, без которых работа двигателя в принципе невозможна. На одном двигателе устанавливается два датчика текущего положения коленчатого вала, основной и резервный, и два датчика, отмечающих ВМТ и НМТ. Схема подключения датчиков к системе управления и контроля двигателем показана на рисунке 3.39.

Первые два датчика снимают сигнал со специального диска, закрепленного на маховике, а вторые — с диска, закрепленного на торце распределительного вала.

Для формирования сигнала на диске маховика через каждые 3° сделаны 119 углублений и одно углубление пропущено для формирования точки начала отсчета, которая соответствует ВМТ. Второй диск имеет ступенчатый выступ, края которого соответствуют положению вала двигателя в ВМТ и НМТ (рис. 3.40).

Так как распределительный вал вращается в два раза медленнее коленчатого, сигналы с этого датчика совпадают с началом каждого нового такта.

В системе WECS используется оригинальное программное обеспечение, специально разработанное для управления двигателями с аккумуляторной системой топливоподачи.

Оригинальным решением проблемы предотвращения нарушений в работе программного обеспечения является привязка всех процессов как контроля, так и управления в двигателе к вращению так называемого «виртуального маховика».

Серьезной проблемой при разработке программного обеспечения для управления двигателями является нестабильность сигналов с датчиков положения коленчатого вала. Это вызвано, во-первых, цикличностью процессов, во-вторых, крутильными колебаниями в системе «коленчатый вал—валовая линия». На разных режимах сигналы с датчиков могут не соответствовать действительному положению вала. В условиях такой нестабильности сложно осуществить привязку какого-либо управляющего воздействия к реальному процессу. Например, уменьшение времени между прохождением двух близлежащих контрольных точек на маховике может быть воспринято системой управления как начало разгона двигателя. На это система должна отреагировать уменьшением подачи топлива в цилиндр. Но если уменьшение времени вызвано не ускорением вала, а его закручиванием, уменьшение подачи приведет к снижению частоты вращения, на что система должна отреагировать увеличением подачи. В результате может возникнуть так называемая «раскачка двигателя», при которой его обороты начинают циклически изменяться с возрастающей амплитудой. Если не принять никаких мер, это может привести к серьезной аварии.

В системе управления WECS все процессы синхронизируются относительно виртуального маховика, который в зависимости от режима работы «вращается» с постоянной скоростью или с постоянным ускорением. С реальным маховиком виртуальный синхронизируется только через датчики положения и фаз. Причем синхронизация сохраняется даже при выходе из строя трех датчиков из четырех.

Комплексное управление рабочим процессом двигателя осуществляется путем изменения закона подачи по двум основным позициям:

- регулирование начала и продолжительности подачи топлива в рабочий цилиндр;

- изменение давления топлива в аккумуляторе и перед распылителем.

Алгоритм изменения приведенных выше параметров, реализуемый в двигателях фирмы Wärtsilä, приведен на рисунке 3.41.

Изменение угла опережения подачи топлива позволяет оптимизировать процесс тепловыделения относительно ВМТ, обеспечив постоянство максимального давления цикла в диапазоне нагрузок 75…100% от номинала.

Регулирование давления в аккумуляторе позволяет управлять качеством распыливания топлива. При малых цикловых подачах снижение давления впрыска позволяет увеличить глубину проникновения струй топлива, что улучшает распределение топлива по объему камеры сгорания. Увеличение нагрузки приводит к тому, что цикловые подачи возрастают. При неизменном давлении это может привести к оседанию значительной части топлива на стенки камеры сгорания.

Увеличение давления впрыска приводит к увеличению мелкости распыливания, в результате чего дальность проникновения струй топлива уменьшается.

В настоящее время аккумуляторная система впрыска устанавливается на дизелях фирмы Wärtsilä серий 32, 38, 46 и 46F.