Устройство топливной форсунки дизельного двигателя

С момента появления дизельные двигатели постоянно совершенствовались.

С момента появления дизельные двигатели постоянно совершенствовались.

Если первые силовые установки на дизельном топливе отличались повышенной вибрацией и значительной шумностью, современные аналоги практически сравнялись по своим характеристикам с традиционно тихими бензиновыми моторами.

См. также нашу статью Устройство и принцип работы дизельного двигателя.

Такой результат стал возможен благодаря внедрению принципиально иной технологии подачи горючего в камеру сгорания силовой установки. Специальные насос-форсунки осуществляют дозированную подачу дизельного топлива, обеспечивают плавность и экономичность работы мотора. Рассмотрим устройство топливной форсунки дизельного двигателя, а также принцип её работы.

Значение топливной форсунки для дизельного мотора

С одной стороны, использование топливных форсунок позволило существенно повысить эффективность сгорания дизельного топлива. Достоинством новой технологии стала оптимизация расхода горючего, увеличение мощности силовой установки, снижение шумности работы и уменьшение уровня вредных веществ в отработанных газах.

С другой стороны, повысились требования к качеству дизельного топлива. Дело в том, что топливная форсунка сильно подвержена загрязнению от различных примесей в низкокачественном топливе. Восстановление работоспособности или ремонт насос-форсунки обходятся недешево.

Несмотря на это благодаря топливным форсункам современные дизельные двигатели стали экономными и выгодными с точки зрения эксплуатации, особенно если речь идет о поездках на дальние расстояния. Благодаря централизации подачи и распределения горючего работа силовой установки стала более эффективной и надежной.

Устройство топливной форсунки дизельного двигателя

В своей работе топливная форсунка сочетает множество разнообразных технологий. Устройство помещено в индивидуальный защитный цилиндр, который нивелирует воздействие негативных внешних факторов. Далее приведены основные компоненты дизельной насос-форсунки и выполняемые ими функции:

- Плунжер – обеспечивает нагнетание давления внутри форсунки до рабочего уровня;

- Управляющий клапан – точно регулирует поступление топливной смеси и ее впрыск в камеру сгорания;

- Игла распылителя – обеспечивает распыление дизельного топлива под высоким давлением в камере сгорания;

- Пружина распылителя – надежно фиксирует иглу распылителя в необходимом положении;

- Блок управления – непрерывно контролирует работу топливной форсунки в автоматическом режиме.

Принцип работы топливной форсунки дизельного двигателя

Поступление и распределение дизельного горючего в форсунке осуществляется в 3 этапа:

Предварительный впрыск. Кулачок распределительного вала передает механическое усилие на коромысло и увлекает плунжер вниз. Происходит перемещение топливно-воздушной смеси по каналам форсунки, после чего её поступление временно приостанавливается. В замкнутом пространстве устройства образуется область высокого давления до 13 МПа. Под его воздействием игла преодолевает сопротивление пружины и выполняет предварительную подачу горючего. После открытия входного клапана и поступления топливной смеси в магистраль происходит снижение давления.

Основной впрыск. Начинается после опускания плунжера форсунки. Входной клапан закрывается, что приводит к стремительному увеличению давления до 30 МПа. После достижения рабочего давления игла поднимается и впрыскивает топливно-воздушную смесь в камеру сгорания. Максимальный объем впрыскиваемого горючего соответствует предельной мощности двигателя. При этом расход топлива существенно возрастает по сравнению с обычным ритмом работы силовой установки.

Дополнительный впрыск. Требуется для очистки сажевого фильтра, отвода копоти и других загрязнений.

Как видим, устройство топливной форсунки дизельного двигателя достаточно сложное, поэтому для её ремонта требуется специальное профессиональное оборудование. Неквалифицированное обслуживание в большинстве случаев оборачивается полной потерей работоспособности устройства.

Впрочем, современные топливные форсунки – это достаточно надежные устройства, которые практически не нуждаются во вмешательстве извне. Единственным условием для бесперебойной работы является качество дизельного топлива, в противном случае происходит загрязнение и снижается эффективность работы.

MirMarine — Форсунки судовых дизелей

Форсунки предназначены для впрыска топлива в камеру сгорания в виде мелко распыленного аэрозоля. Они должны обеспечивать оптимальные условия смесеобразования, основными из которых являются мелкость распыливания и равномерность распределения топлива по камере сгорания.

Для облегчения компоновки на дизеле форсунки должны иметь минимальные размеры. Кроме того, уменьшение объема внутренней полости форсунки позволяет повысить давление впрыска и сократить вредное влияние волн давления на процесс топливоподачи. Для четырехтактных судовых средне и высокооборотных дизелей центральное расположение форсунки в крышке цилиндров, когда сопловый наконечник равноудален от стенок камеры сгорания, является наиболее типичным. Пример центрального расположения форсунки в крышке цилиндров среднеоборотного двигателя типа L32/40 фирмы MAN представлено на рисунке 1.4.

Для двухтактных дизелей с прямоточно-клапанной схемой продувки наличие центрально расположенного выпускного клапана определило периферийное расположение двух или трех форсунок на один рабочий цилиндр. При этом сопловые наконечники имеют строго ориентированные отверстия для покрытия струями распыляемого топлива определенного пространства камеры сгорания.

Из всего многообразия конструкций на судовых дизелях наибольшее распространение получили форсунки закрытого типа, т. е. форсунки, в которых установлен специальный клапан, разъединяющий полость распылителя форсунки и рабочего цилиндра в течение всего цикла, кроме процесса впрыска. Как правило, для этих целей используются игольчатые клапаны с автоматическим открытием под действием давления топлива, подаваемого от топливного насоса в полость форсунки. Некоторые конструкции форсунок средне и высокооборотных судовых дизелей представлены на рисунке 1.5.

Прижатие игольчатого клапана к седлу осуществляется с помощью цилиндрической пружины, которая передает усилие на хвостовик клапана через специальную подвижную штангу. Наличие штанги позволяет вынести пружину из зоны действия высоких температур, облегчить регулировку форсунки и уменьшить габариты распылителя. Штанга изготавливается по возможности более легкой, так как увеличение массы подвижных деталей ведет к снижению быстродействия игольчатого клапана, затягиванию окончания впрыскивания, ускоренному изнашиванию запирающего конуса. По этим причинам в некоторых конструкциях от длинной штанги стараются отказаться. Ряд производителей переходят на использование форсунок с низким расположением пружины и короткой штангой-тарелкой под ней (рис. 1.5в). При этом сама форсунка становится компактнее.

Первоначальная затяжка пружины, которая определяет давление открытия игольчатого клапана, осуществляется с помощью регулировочного болта, установленного в верхнем торце форсунки, или путем установки под пружину специальных калиброванных шайб. Последнее решение характерно для ряда высокооборотных дизелей относительно небольшой цилиндровой мощности.

Между регулировочным болтом и пружиной игольчатого клапана в ряде конструкций устанавливается промежуточный упор, в котором выполнен паз для прохождения через него штуцера подвода топлива к форсунке (рис. 1.5а–в). Штуцер прижимается к лунке на внутренней стороне стенки корпуса форсунки. От осевого проворачивания промежуточный упор фиксируется с помощью фиксирующего штифта. Такое решение позволяет избежать деформации корпуса под действием силы прижатия топливного штуцера, которая может привести к заклиниванию форсунки.

Внутренняя полость камеры для установки пружины используется для сбора протечек топлива, которое, просочившись вдоль цилиндрической поверхности иглы, создает ванну для пружины, обеспечивая ее смазывание и отвод теплоты. Это предохраняет последнюю от коррозии и на 20…25% уменьшает динамические напряжения в витках.

Сливное отверстие для отвода протечек в дренажный канал располагают в верхней части форсунки для поддержания камеры пружины в постоянно заполненном состоянии.

Для предотвращения попадания протечек в охлаждающую воду на корпусе форсунки устанавливаются специальные резиновые уплотнительные кольца, разделяющие каналы подвода и отвода различных сред.

Распылитель — наиболее ответственный элемент конструкции форсунки. На рисунке 1.6 показаны конструкции некоторых распылителей четырехтактных судовых дизелей.

Высокие значения температур, действующие в камере сгорания двигателя, могут привести к перегреву распылителя, в результате чего может произойти заклинивание игольчатого клапана, направляющий стержень которого вместе с направляющим отверстием в корпусе распылителя образует прецизионную пару. В результате зависания иглы происходит закоксовывание сопловых отверстий. Особенно высока вероятность заклинивания у распылителей форсунок, работающих на тяжелых топливах, которые подаются к распылителю с температурой 100…140°C. При перегреве распылителя снижается твердость запирающих поверхностей, увеличивается их износ, изменяется величина зазоров в прецизионных соединениях, уменьшается их герметичность. Все это носит прогрессирующий характер, так как ведет к ухудшению условий протекания рабочего процесса в двигателе. Максимально допустимая температура кончиков распылителей обычно не должна превышать 220…240°C, более высокие значения ведут к быстрому снижению их работоспособности.

Для предотвращения перегрева в корпусе распылителя предусматриваются полости для подвода к ним охлаждающей воды (рис. 1.6в–д) или масла (рис. 1.6б). Эти же полости, а также внутренние каналы подвода охлаждающей жидкости позволяют поддерживать температурный режим форсунки при неработающем двигателе, находящемся в горячем резерве.

Другой вариант предотвращения перегрева распылителя основан на уменьшении площади выступающей части распылителя в камеру сгорания. В ряде конструкций форсунок СОД и ВОД используются длиннокорпусные распылители (рис. 1.5а) с удлиненной нижней частью между цилиндрической поверхностью и запорным конусом. Их использование позволяет удалить прецизионную пару от наиболее нагретой нижней части и укоротить штангу, уменьшить диаметр ее нижней части. Кроме того, обеспечивается эффективное и равномерное охлаждение топливом иглы и корпуса распылителя в кольцевом зазоре у нижней части иглы. Тепловая защита основана на принципе противотока: тепловой поток направлен вверх, холодное топливо — вниз. Сокращение площади поверхностей, выступающих в камеру сгорания, приводит к тому, что количество тепла, воспринимаемое распылителем, сокращается. К тому же сам корпус распылителя плотно прилегает к латунному стакану, установленному в крышке цилиндра, интенсивно охлаждаемому водой из системы охлаждения двигателя.

Для двигателей с непосредственным впрыском топлива в камеру сгорания широко используются многоструйные распылители клапанного типа. Корпус распылителя может быть как цельным, так и составным (рис. 1.6), с охлаждающей полостью или без нее. Нижняя часть распылителя представляет собой сопловый наконечник, в котором имеется ряд отверстий, просверленных под определенным углом к оси рабочего цилиндра. Число отверстий может составлять от 1 до 10, а их диаметр колеблется от 0,12 до 1,05 мм. При центральном положении форсунки отверстия располагают симметрично по окружности. Если форсунка смещена или наклонена, отверстия располагают несимметрично. Для уменьшения подтекания топлива объем подыгольчатого пространства стараются свести к минимуму, а отверстия сверлятся непосредственно под запорный конус. В этом случае уменьшается закоксовывание распылителя, сокращаются выбросы сажи и, особенно, углеводородов.

От основного объема полости распылителя сопловый наконечник отделяется игольчатым клапаном, плотно прижатым к седлу с помощью пружины. Обычно угол запорного конуса равен 60°, а угол посадочной поверхности на 0,5…1,5° меньше, чем у иглы. Это обеспечивает быструю посадку иглы без сильного удара о седло и надежное уплотнение.

При увеличении давления в полости распылителя сила, действующая на клапан, возрастает, и когда достигается значение, достаточное для преодоления усилия пружины, клапан открывается, пропуская топливо в сопловый наконечник, и далее, через сопловые отверстия, в камеру сгорания двигателя. Ход игольчатого клапана ограничивается специальным упором в корпусе форсунки. Высота подъема клапана обычно лежит в пределах 0,5…1,5 мм и зависит от размеров форсунки и количества пропускаемого ею топлива. С увеличением хода иглы растут динамические силы удара ее о седло и упор, что приводит к появлению наклепа и потере плотности посадки иглы. Для увеличения срока службы упор изготавливается в виде вставки в корпус, выполненной из более твердого материала (рис. 1.5а).

При снижении давления в полости распылителя игла клапана под действием пружины опускается, отделяя полость соплового наконечника от полости распылителя. Давление закрытия игольчатого клапана всегда ниже, чем давление открытия. Это объясняется тем, что с момента отрыва иглы от седла давление топлива действует на всю поверхность клапана. В результате давление, необходимое для удержания клапана в открытом состоянии, будет меньше, чем давление, необходимое для его открытия. Данное явление называется дифференциальным эффектом иглы. Его наличие приводит к тому, что качество распыливания топлива в заключительной фазе будет хуже, чем в начальной стадии.

Форсунки судовых малооборотных двухтактных дизелей по своему принципу действия и ряду конструктивных решений аналогичны форсункам средне- и высокооборотных двигателей, однако имеют ряд особенностей, вызванных специфическими требованиями. На рисунке 1.7 представлен общий вид форсунок судовых малооборотных дизелей двух ведущих производителей— фирм Wärtsilä и MAN. На рисунке 1.7в представлена конструкция форсунки двигателя RT-flex 50B с электронным управлением впрыском. Такая форсунка имеет ряд конструктивных особенностей, которые будут рассмотрены нами далее.

Главной отличительной особенностью форсунок малооборотных дизелей является широкое использование в них сменных наконечников распылителя (рис. 1.7, 1.8). Это актуально для двигателей, особенно при их работе на мазутах, так как позволяет заменять сопловый наконечник, имеющий наименьший ресурс, без замены дорогостоящей прецизионной пары игольчатого клапана. При такой конструкции наконечник через корпус распылителя стягивается с корпусом игольчатого клапана, образуя дополнительный прецизионный разъем (рис. 1.8а, г, д).

В составном распылителе упрощается изготовление прецизионной пары, она меньше подвержена тепловым нагрузкам. Для форсунок малооборотных дизелей используются многоструйные распылители, которые в большей степени соответствуют смесеобразованию в неразделенных камерах сгорания (рис. 1.8).

У форсунок с периферийным расположением сопловые отверстия должны формировать струи аэрозоля, которые покрывают определенное пространство камеры сгорания. В результате сопловые отверстия приходится располагать с одной стороны соплового наконечника, слегка смещая их на некоторый угол и по высоте (рис. 1.8в). При этом сопловый наконечник приходится удлинять, увеличивая тем самым площадь выступающей части и, следовательно, количества тепла, воспринимаемого им. Кроме того, возрастает объем подыголочной камеры, в котором после завершения впрыска оставшееся топливо подвергается действию высоких температур. Некоторое количество топлива при этом испаряется, и через сопловые отверстия топливные пары попадают в рабочий цилиндр. Часть паров на стадии догорания успевает частично выгореть с образованием сажи, часть, поступившая в рабочий цилиндр уже после завершения процесса сгорания, увеличивает содержание в отработавших газах углеводородов. Кроме того, в подыголочной камере и на поверхности соплового наконечника под действием высоких температур происходит процесс пиролиза топлива с образованием твердого кокса, способного нарушить нормальные условия протекания процесса впрыска.

По причине, приведенной выше, все производители топливных систем для судовых малооборотных дизелей стараются сократить объем подыголочной камеры. Так, в своих новых разработках фирма Wärtsilä использовала наконечник, запрессованный в корпус, совместив его с седлом игольчатого клапана (рис. 1.8б).

Фирма MAN использовала дополнительный подвесной клапан конусного типа, который при закрытии основного клапана отсекает часть подыголочной камеры, оставляя только тот объем, который соответствует положению крайнего верхнего соплового отверстия (рис. 1.8г).

Наиболее полно проблема сокращения подыголочного объема решается в конструкции фирмы MAN, которая представлена на рисунке 1.8д. В данной конструкции фирма применила скользящий золотник, расположенный в канале подыголочной камеры, соединив его с основным клапаном распылителя. Недостатком такой конструкции является необходимость размещения всех сопловых отверстий в нижней части соплового наконечника. Как результат, отверстия имеют достаточно большой диаметр, что приводит к ухудшению качества распыливания. Поэтому форсунки с таким распылителем применяются преимущественно на двигателях с гидравлическим приводом топливного насоса, у которых давление впрыска топлива практически не зависит от частоты вращения двигателя.

Основной особенностью топливоподачи в двигателях, оборудованных аккумуляторными системами впрыска, является наличие постоянного давления в аккумуляторе, что ограничивает возможность его резкого сброса перед форсункой. В аккумуляторной системе впрыска давление в пространстве под иглой будет падать только за счет истечения топлива через сопловые отверстия. По мере падения давления в надыголочном пространстве игла будет опускаться, увеличивая тем самым гидравлическое сопротивление в зазоре между запорным конусом и седлом игольчатого клапана. По мере уменьшения зазора скорость истечения топлива из сопловых отверстий будет падать и в конце впрыска может оказаться недостаточной, чтобы сбросить остатки топлива с соплового наконечника. Образовавшаяся капля под действием высоких температур начнет коксоваться, и постепенно наконечник перестанет работать. При наличии винтовой канавки (рис. 1.7в), которая имеет достаточно большую длину, процесс впрыска будет протекать следующим образом: при подаче относительно большой порции топлива к форсунке от блока управления гидравлическое сопротивление канавки оказывается слишком большим, чтобы существенно повлиять на утечку топлива из надыголочного пространства (дросселирующее действие канавки очень велико). А вот при посадке иглы, когда подача топлива прекратилась, в какой-то момент сопротивление канавки станет меньше, чем сопротивление в зазоре между игольчатым клапаном и его седлом. При этом топливо из надыголочного пространства пойдет по пути наименьшего сопротивления, т. е. через винтовую канавку в камеру пружины и далее на слив, а игольчатый клапан быстро закроется, обеспечив резкую отсечку впрыска.

Еще одной важной особенностью топливоподачи в малооборотных дизелях является необходимость поддержания теплового режима всех элементов топливной аппаратуры для обеспечения заданной вязкости тяжелого топлива. Особенно это актуально при остановке двигателя, так как снижение температуры топлива может привести к недопустимому росту вязкости, при которой работа топливной системы будет невозможной. В ранних конструкциях данную проблему решали путем перевода двигателя перед остановкой на маловязкое топливо, которое заполняло систему топливоподачи и обеспечивало надежный пуск двигателя из холодного состояния. Сегодня данная процедура производится только при необходимости остановки не только самого двигателя, но и всех его систем.

В некоторых топливных системах для поддержания температуры устанавливаются местные подогреватели, так называемые спутники, осуществляющие нагрев элементов топливной аппаратуры за счет теплоты подводимого к ним водяного пара.

В настоящее время широко используются топливные системы с постоянной циркуляцией подогретого топлива. При этом топливо циркулирует не только во время стоянки двигателя, но и в периоды между впрысками. Таким образом обеспечивается не только поддержание заданной вязкости топлива, но и охлаждение форсунок.

Для обеспечения постоянной циркуляции в конструкцию элементов топливной системы внесен ряд изменений, основными из которых являются замена нагнетательного клапана ТНВД наполнительным и установка в форсунках циркуляционных клапанов. Подогретое топливо, подаваемое подкачивающим насосом с электрическим приводом в периоды между впрысками, через открытый наполнительный клапан попадает в надплунжерное пространство ТНВД, из которого по трубопроводу высокого давления поступает в форсунку. Далее топливо через открытый циркуляционный клапан попадает в охлаждающую полость форсунки, из которой оно по дренажному каналу сливается назад в расходную цистерну.

Схема работы форсунки малооборотного двигателя фирмы MAN, оборудованной циркуляционным клапаном, представлена на рисунке 1.9.

Циркуляционный клапан игольчатого типа, установленный в верхней части, разъединяет полость высокого давления форсунки и линию подвода топлива. При отсутствии подачи топливо в полость циркуляционного клапана поступает с давлением около 1 МПа, создаваемым подкачивающим насосом. Это давление недостаточно, чтобы открыть клапан, преодолев усилие нагружающей его пружины. В верхней направляющей клапана имеется небольшое дренажное отверстие, по которому топливо попадает из полости циркуляционного клапана в охлаждающую полость форсунки. Далее через сливной штуцер топливо отводится назад в расходную цистерну (рис. 1.9а).

В начале нагнетательного хода ТНВД дренажное отверстие оказывается не в состоянии отвести все топливо, поступающее из нагнетательной магистрали. В результате давление в полости клапана начинает увеличиваться, что приводит к его открытию. При поднятии клапана дренажное отверстие на направляющей перекрывается, и полость клапана оказывается отсоединенной от сливной магистрали. С этого момента все топливо, подаваемое ТНВД, поступает через открытый циркуляционный клапан в полость распылителя (рис. 1.9б).

При достижении давления, необходимого для открытия клапана распылителя, последний поднимается вверх, одновременно перемещая золотниковый клапан соплового наконечника и обеспечивая доступ топлива к сопловым отверстиям. Начинается впрыск (рис. 1.9в).

По окончании нагнетательного хода плунжера ТНВД все клапаны возвращаются в исходное положение.

На рисунке 1.10 представлена конструкция циркуляционного клапана, используемого фирмой Wärtsilä для форсунок малооборотных двигателей серии RTA. Клапан размещается в присоединительном штуцере форсунки. По принципу действия он аналогичен рассмотренному ранее клапану фирмы MAN. Отличие состоит лишь в том, что для более надежного разъединения полости клапана от сливной магистрали, помимо золотниковой пары, здесь предусмотрено еще дополнительное уплотнение за счет установки обратного клапана, состоящего из запорного конуса, который садится на седло в направляющей втулке. Топливо через дренажное отверстие попадает во внешнюю полость клапана, откуда по специальному каналу отводится на охлаждение распылителя, а затем поступает на сливной штуцер, установленный на верхнем фланце форсунки.

Значительный рост максимального давления цикла в современных малооборотных двигателях привел к необходимости увеличения давления открытия игольчатого клапана распылителя. Это было продиктовано двумя основными соображениями. Во-первых, попыткой улучшить качество распыливания топлива на начальной стадии процесса впрыска, и, во-вторых, чтобы предотвратить заброс газов из камеры сгорания в топливную систему.

Однако для двигателей, работающих непосредственно на винт, у которых регулирование мощности осуществляется изменением числа оборотов, такое повышение может приводить к неустойчивой и неравномерной подаче на режимах малых ходов. Ухудшение условий сгорания приводит к повышенному нагарообразованию в камере сгорания и образованию отложений в подпоршневых полостях, которые ухудшают условия газообмена двигателя.

Работа двигателей на малых нагрузках значительно может быть улучшена путем снижения давления начала подачи топлива форсункой. Однако при переходе на режимы, близкие к максимальной мощности, давление должно быть повышено.

Раньше на судовых двигателях проблема регулирования давления открытия клапана распылителя решалась путем организации дополнительного гидравлического нагружения игольчатого клапана. Для этого двигатель оборудовался специальной системой для подачи топлива или масла в систему гидрозапирания форсунок. Изменяя давление в данной системе, можно изменять давление начала впрыска топлива форсункой. В настоящее время такая система на судовых дизелях используется только в форсунках с электрогидравлическим управлением процессом впрыска аккумуляторного типа (так называемых системах Common Rail).

Конструкция и принципы действия таких форсунок будут рассмотрены далее в соответствующих главах.

На рисунке 1.11 представлена конструкция форсунки, разработанная фирмой MAN, которая содержит устройство для изменения давления начала открытия форсунки в зависимости от среднего давления впрыска топлива.

Устройство состоит из канала подвода топлива к распылителю и двух цилиндрических поршней, с помощью которых изменяется предварительная затяжка пружины главного игольчатого клапана. Изначально пружина отрегулирована на открытие клапана при давлении порядка 20 МПа (график на рис. 1.11).

При работе форсунки часть топлива перетекает по дренажному отверстию из канала подвода топлива в полость, образованную наружной стенкой канала и промежуточным поршнем. Наружный выступ на внешней поверхности канала и внутренний выступ на промежуточном поршне, выполненные под углом 45°, образуют клапанную пару. В результате дросселирования топлива в полости над клапанной парой устанавливается некоторое постоянное давление, величина которого зависит от давления впрыска. Если величина давления в этой полости недостаточна для открытия клапана, наружный поршень своим выступом упирается в торец промежуточного поршня, сохраняя предварительную затяжку пружины неизменной. При увеличении давления впрыска рост давления в полости клапанной пары приводит к ее открытию (зазор S на рис. 1.11) и часть топлива перетекает в полость между торцом промежуточного и выступом наружного цилиндра, заставляя наружный поршень опускаться вниз, увеличивая тем самым начальную затяжку пружины игольчатого клапана. В результате давление начала открытия игольчатого клапана распылителя увеличивается пропорционально росту давления впрыска, вплоть до 38 МПа.

Поскольку форсунки двухтактных двигателей содержат большое число подвижных деталей, многие из которых подогнаны друг к другу прецизионно, крайне важно, чтобы при установке форсунки в крышку цилиндра не возникло напряжений, способных привести к их деформациям. Для этого используются специальные амортизаторы, которые представляют собой цилиндр, заполненный набором тарельчатых пружин (рис. 1.12).

Амортизаторы надеваются на шпильки крепления и опираются своим днищем на фланец форсунки. Усилие затяжки от гаек через верхнюю шайбу передается на фланец форсунки через набор пружин.

В корпусе амортизатора имеется контрольное отверстие, в котором размещается штифт, запрессованный в верхнюю шайбу. При правильной затяжке штифт занимает центральное положение в контрольном отверстии.

Топливопроводы высокого давления служат для подачи топлива от ТНВД к форсункам. Для сокращения потерь в подводящих трубопроводах их стараются сделать как можно короче. В настоящее время на судовых СОД и ВОД наибольшее распространение получили два типа топливопроводов, показанные на рисунке 1.13.

В первом случае между ТНВД и штуцером форсунки устанавливается стальная трубка, закрытая сверху защитной оболочкой (рис. 1.13а). Оболочка служит для предотвращения вытекания топлива в случае повреждения основного трубопровода. Кроме того, пространство между трубкой высокого давления и защитным кожухом используется для сбора и отвода протечек от форсунки и соединений самого трубопровода. Концы трубок выполнены в виде конических утолщений, которые с помощью накидных гаек прижимаются к лункам штуцеров. Сам штуцер подвода топлива к форсунке прижимается к лунке приема топлива форсунки с помощью упругой клипсы. Это позволяет в случае заклинивания форсунки избежать чрезмерных давлений в трубопроводе. Штуцер под действием давления преодолеет усилие прижатия клипсы, и топливо, поданное ТНВД, сольется в дренажный канал.

Конструкция трубопровода, представленная на рисунке 1.13б, состоит из двух штуцеров, проходящих внутри сверлений крышки цилиндров. Прижатие штуцеров к лункам топливоприемного канала форсунки и привалочной поверхности топливного насоса, а также друг к другу осуществляется специальными винтовыми пробками, которые вворачиваются в прилив на крышке цилиндра. Одна из пробок содержит упругий элемент, защищающий линию высокого давления от чрезмерных нагрузок. Внутренняя полость прилива вместе с защитным кожухом образуют коробку сбора протечек. Полость, образованная между сверлением в крышке цилиндра и штуцером подвода топлива к форсунке, используется для отвода протечек.

У двухтактных дизелей может быть установлено две или три форсунки на один цилиндр. Количество линий высокого давления соответствует числу форсунок. На рисунке 1.14 представлен общий вид и расположение линий высокого давления на крышке цилиндра. Двигатели серии RTA фирмы Wärtsilä имеют среднее расположение топливного насоса, от которого топливо по общей трубе подается к топливному распределителю и далее от него по отдельным трубопроводам к форсункам (рис. 1.14а). Топливные трубки дальних форсунок для удобства монтажа сделаны разъемными. А наличие на трубках массивного фланцевого соединения снижает их резонансную частоту. Все трубы высокого давления помещены в гофрированные рукава, выполненные из катаной стальной ленты. Сверху эти рукава покрыты оболочкой из плетеной стальной проволоки. Пространство между трубой и защитным кожухом через сверления во фланцах сообщается с полостью коробки для сбора протечек. Внешняя оболочка также выполняет функции теплового экрана, предохраняющего трубопровод высокого давления от быстрого остывания.

Аналогичным образом выполнены линии высокого давления двигателей серий MC фирмы MAN. Основное отличие состоит лишь в том, что использование цепного привода распределительного вала позволяет разместить насосы высокого давления в непосредственной близости от крышек цилиндров.

Поэтому в данных двигателях не используются промежуточные трубопроводы и делители, а топливо прямо из крышки насоса поступает в трубопровод соответствующей форсунки.

Как и в двигателях серии RTA, пространства между трубой и защитным кожухом используются для сбора протечек, которые через сверления во фланцах соединяются с дренажными отверстиями в крышке насоса.

Каждый топливный насос, в свою очередь, с помощью отводной трубки соединен с общим сливным баком, в котором установлено реле уровня. Сливной бак оборудован перепускным клапаном, в нижней части которого имеется сливная трубка, откуда небольшие протечки выводятся наружу, не действуя на реле уровня.

В случае трещин в трубопроводах или при больших протечках в системе проходное сечение упомянутой трубки недостаточно для отвода возросшего количества топлива, и уровень топлива в сливном баке становится достаточным для срабатывания перепускного клапана. Возросший уровень топлива приводит к подаче сигнала от реле уровня.

Похожие статьи

Форсунка — Википедия

Типичная топливная электромеханическая форсунка в виде электромагнитного клапана с тянущим приводом

Типичная топливная электромеханическая форсунка в виде электромагнитного клапана с тянущим приводомФорсу́нка (от англ. force-pump — нагнетательный насос) — устройство с одним или несколькими калиброванными отверстиями[1] для распыления (пульверизации) каких-либо жидкостей (реже порошка) под давлением, главным образом, жидкого топлива при подаче его в топки паровых котлов, цилиндры двигателей внутреннего сгорания[2] с целью достичь более совершенного его сгорания[3]. Форсунки обеспечивают равномерность подачи топлива и более полное его сгорание[1]. Управляется электромагнитным клапаном или механически.

Используется для распыления топлива (мазута, дизельного топлива, бензина), например в инжекторных системах подачи топлива, осуществляют распыление за счёт высокого давления топлива (несколько атмосфер для подачи бензина или газа при распределённом впрыске в коллектор и сотни — тысячи атмосфер для непосредственного впрыска бензина или дизтоплива)[4].

В форсунках для мойки автомобилей используется давление 10—20 МПа (100—200 бар)[5].

Первая работоспособная форсунка была предложена Александром Ильичом Шпаковским в 1864 году. Затем большую роль сыграла форсунка, созданная в 1880 году инженером Владимиром Григорьевичем Шуховым[6]. Форсунка Шухова благодаря технологичности, простоте конструкции и легкости изготовления получила широкое распространение[7].

Применение форсунок[8][9][10]:

- сжигание жидкого топлива[1]

- увлажнение воздуха в вентиляционных устройствах[1]

- борьба с пылью

- покрытие материалов

- очистка и охлаждение газов

- противопожарная защита

- очистка и мойка

- проведение тестов на герметичность

Виды форсунок[11][1]:

- механические;

- электромагнитные

- пьезоэлектрические

- гидравлические

По принципу распыливания жидкости форсунки делятся на механические (жидкость с высокой скоростью вытекает в газовую среду), пневматические или паровые (жидкость с малой скоростью подаётся в движущийся поток газа), а также комбинированного типа, так называемые воздушно-механические или паро-механические и с предварительной газификацией[7]/ Различают такие форсунки: струйные, вихревые и центробежные[1].

Принцип действия и область применения[править | править код]

Механические форсунки условно делятся на прямого действия и центробежные. Форсунки прямого действия применяются, главным образом, в двигателях внутреннего сгорания. Топливо в них подается со значительно бо́льшим давлением (иногда свыше 100 МПа), чем в центробежных. В центробежных форсунках топливо под давлением (в основном 0,6—6 МПа) закручивается в каналах или вихревой камере и выбрасывается через сопло. Форсунки центробежного типа различаются конструкцией, существуют форсунки с обратным сливом жидкого топлива, с регулируемой площадью закручивающих отверстий, многосопельные, ротационные и другие. Для лучшего диспергирования обычно создаются высокие скорости движения жидкости, что ведёт к уменьшению диаметра выходных отверстий сопел и тангенциальных отверстий вихревых камер, поэтому механические форсунки требовательны к чистоте топлива[7].

В пневматических (паровых) форсунках диспергирование в основном производится газовой струей. Имеют более громоздкие коммуникации, сложное хозяйство, но менее требовательны к обработке деталей и чистоте топлива[7].

Пневматические форсунки высокого напора бывают прямоструйными и центробежными. Давление газа составляет как правило 0,3—0,7 МПа, иногда и более. Часто используется пар давлением 0,3—1,2 МПа, иногда до 2,5 МПа. Среди прямоструйных форсунок выделяют так называемые эжекционные форсунки, широко применяемые в энергетике и промышленных печах. Форсунки центробежного типа применяются в камерах сгорания газовых турбин[7].

Форсунки имеют разнообразные конструкции. Конструкция форсунок зависит от целей, для которых они предназначены[1].

Наиболее важным элементом форсунки является сопло. Как правило, форсунка состоит из одного, реже двух каналов. По первому на выход подаётся распыляемая жидкость, по второму жидкость, пар, газ, который служит для распыления первой жидкости. Чистая, качественная форсунка даёт конусообразный распыл, а факел получается ровный и непрерывный[12].

Основные характеристики[13][14][15]:

- давление начала впрыска (регулируется, для механических форсунок)

- динамический диапазон работы и минимальная цикловая подача топлива

- время открытия и закрытия (задержка) форсунки

- угол конуса распыливания и дальнобойность факела топлива

- величина распыляемых частиц и распределения топлива в факеле

Устройство форсунки автомобиля «КрАЗ-255»[16]:

- Корпус.

- Гайка распылителя.

- Распылитель.

- Игла.

- Уплотнительные шайбы.

- Штифт.

- Шток.

- Тарелка.

- Пружина.

- Регулировочный винт.

- Гайка.

- Контргайка.

- Колпачок.

- Штуцер.

- Втулка.

- Фильтр.

- Уплотнитель штуцера.

Принцип действия форсунки автомобиля «КрАЗ-255»:

Топливо поступает под давлением в кольцевую камеру, образованную между корпусом распылителя и иглой. За счёт давления топлива игла поднимается и сжимает пружину, при этом открываются сопла распылителя, и через них топливо впрыскивается в цилиндр. При снижении давления игла опускается за счёт пружины и собственной массы, закрывает сопла, прекращая впрыск топлива (его давление зависит от сжатия пружины регулировочным винтом).

Число Воббе

- ↑ 1 2 3 4 5 6 7 Форсунка // Большая политехническая энциклопедия : более 7000 словарных статей / [авт.-сост. Рязанцев В. Д.]. — М.: Мир и образование, 2011. — 700 с. — ISBN 978-5-94666-621-3.

- ↑ форсунка // Большой толковый словарь русского языка / Российская академия наук, Институт лингвистических исследований ; [гл. ред. С.А. Кузнецов]. — СПб.: Норинт, 1998.

- ↑ форсунка // Толковый словарь русского языка : в 4 т. / гл. ред. Б. М. Волин, Д. Н. Ушаков (т. 2—4) ; сост. Г. О. Винокур, Б. А. Ларин, С. И. Ожегов, Б. В. Томашевский, Д. Н. Ушаков ; под ред. Д. Н. Ушакова. — М. : Государственное издательство иностранных и национальных словарей, 1940. — Т. 4 : С — Ящурный. — Стб. 1105.

- ↑ Форсунка двигателя внутреннего сгорания (неопр.). www.auto-infosite.ru. Дата обращения 8 декабря 2017.

- ↑ Форсунки для АВД моек высокого давления (рус.). ХимПрофи. Дата обращения 8 декабря 2017.

- ↑ Распыливание жидкостей / В. А. Бородин, Ю. Ф. Дитякин, Л. А. Клячко, В. И. Ягодкин. — М.: Машиностроение, 1967. — 263 с.

- ↑ 1 2 3 4 5 Распыливание жидкости форсунками / Л. А. Витман, Б. Д. Кацнельсон, И. И. Палеев ; Под ред. С. С. Кутателадзе. — М.: Госэнергоиздат, 1962. — С. 9—12. — 264 с.

- ↑ Spraying Systems Co. Системы распыления для охлаждения и кондиционирования газов от компании Spraying Systems Co. (неопр.). www.sprayrus.ru. Дата обращения 8 декабря 2017.

- ↑ Системы и способы охлаждения заготовки (неопр.). steeltimes.ru. Дата обращения 8 декабря 2017.

- ↑ Форсунки и распылительные системы Lechler (рус.). kraftlog.ru. Дата обращения 8 декабря 2017.

- ↑ Что такое форсунка и какие они бывают? (рус.). Дата обращения 8 декабря 2017.

- ↑ Виды и конструкция форсунок систем впрыска (неопр.). avtodisel.ru. Дата обращения 8 декабря 2017.

- ↑ Характеристики форсунок системы Common Rail — Denso (рус.). www.denso-am.ru. Дата обращения 8 декабря 2017.

- ↑ Как выбрать газовые форсунки? Какие газовые форсунки лучше купить? | ГБОшник (рус.) (неопр.) ?. gboshnik.ru. Дата обращения 8 декабря 2017.

- ↑ Ilya Serb — www.insar.me. Топливные форсунки: типы, теория, чистка (рус.). www.ej9.ru. Дата обращения 8 декабря 2017.

- ↑ (авто-эксперт), Евгений. Устройство форсунки дизельного двигателя (рус.) (4 февраля 2016). Дата обращения 8 декабря 2017.

MirMarine — Форсунки судовых дизелей, конструкция

Форсунки судовых дизелей бывают двух типов: открытые и закрытые. Форсунки открытого типа из-за существенных недостатков в последнее время на дизелях не устанавливают.

При использовании форсунок открытого типа топливо от топливного насоса высокого давления через форсуночную трубку подается к форсунке, подводящий канал которой является продолжением трубки, далее топливо поступает на распылитель и в цилиндр. Ввиду отсутствия запорного устройства топливо начинает поступать в цилиндр, как только давление в топливопроводе станет больше давления в цилиндре. Поэтому первые частицы топлива, поступающего в цилиндр, имеют сравнительно большие размеры, плохо перемешиваются с воздухом и сгорают неполностью. То же самое происходит и в конце подачи, когда давление топлива снова падает. Для уменьшения отрицательного влияния этих явлений на качество распыливания и сгорания топлива топливные насосы дизелей с форсунками открытого типа имеют кулачные шайбы специального профиля, позволяющие сократить время нарастания давления и подачи топлива в цилиндр до минимальных значений.

У форсунок закрытого типа на пути топлива перед соплом устанавливают специальный запорный клапан игольчатого типа, нагруженный пружиной. Первоначальная затяжка пружины зависит от типа двигателя, способа смесеобразования и других причин и принимается от 140 до 300 бар; для некоторых дизелей — до 400 бар. Высота подъема иглы игольчатого клапана зависит прежде всего от количества подаваемого топлива в цилиндр за один впрыск и колеблется от 0,35 до 1,1 мм— более высокий подъем иглы привел бы к перегрузке и быстрому износу пружины. Закрытые форсунки позволяют подавать топливо в цилиндр при высоких давлениях даже при работе двигателя на малых оборотах. Сопло у форсунок небольших дизелей выполняют обычно вместе с распылителем, у форсунок крупных дизелей — отдельной деталью, которую по мере износа отверстий заменяют.

Форсунки больших дизелей имеют специальные каналы для подачи охлаждающей жидкости в район распылителя и сопла. Охлаждение форсунки уменьшает нагарообразование в районе сопла и возможность закоксовывания его отверстий. В качестве охлаждающей жидкости применяют дизельное топливо или пресную воду. При охлаждении форсунок водой устанавливают обычно индивидуальную систему охлаждения с собственным холодильником для охлаждения пресной воды. Периодически путем анализа проверяют, нет ли в охлаждающей воде топлива, и в случае его появления немедленно выясняют, в какой форсунке появилась неплотность, и заменяют ее.

Все форсунки закрытого типа работают по одинаковому принципу и отличаются только устройством распылителей, которые бывают дырчатыми и штифтовыми. Устройство многодырчатого и штифтового распылителей показано на рис. 54. Топливо от топливного насоса по каналу 1 проходит в полость 3. Когда общее усилие, действующее на конусную площадку 4, превышает упругость пружины, игольчатый клапан 2 приподнимается и топливо попадает в камеру сгорания в первом случае через отверстия, а во втором — через щелевой канал 5 (между игольчатым клапаном и распылителем). Форсунки со штифтовыми распылителями не нашли широкого применения, так как вследствие интенсивного износа распылителя ширина канала увеличивается и качество распыла ухудшается.

Конструкция стандартной форсунки закрытого типа двигателей ДР 30/50-3 показана на рис. 55. К стальному кованому корпусу 4 форсунки при помощи нажимной гайки 3 крепится распылитель 2 с игольчатым клапаном 1, который через толкатель 5 нагружен пружиной 6, натяжение пружины регулируют винтом 7 и фиксируют контргайкой 11. Топливо от топливного насоса подается через щелевой фильтр 8 по каналу А в полость под игольчатый клапан 1. Когда усилие, созданное давлением топлива на конусную площадку иглы, превысит начальное натяжение пружины (200—205 бар), игла поднимается и топливо через восемь сопловых отверстий диаметром 0,35 мм попадет в камеру сгорания. Угол между отверстиями 140°. Подъем иглы равен 0,5 мм и ограничен нижним торцом корпуса 4 форсунки. Топливо, просочившееся через зазор между иглой и распылителем, отводится по каналу В в присоединенную к корпусу с помощью штуцера 12 сливную трубку. Уплотнение сливной трубки осуществляется прокладками 13.

Для прокачивания форсунки после профилактики и ремонта служит невозвратный шариковый клапан 9, прижимаемый к гнезду болтом 10. Уплотнение между форсункой и цилиндровой крышкой — красномедная прокладка 14.

Подобные форсунки просты по конструкции, однако имеют ряд недостатков, главными из которых следует считать: отсутствие специальной ограничительной шайбы подъема иглы, что приводит к износу корпуса форсунки; при износе отверстий распылителя приходится заменять весь комплект (у форсунок с отдельно выполненным соплом заменяют только последний). Отсутствие специального охлаждения тоже упрощает конструкцию форсунки, однако приводит к нагарообразованию и закоксовыванию отверстий распылителя.

В последнее время получили распространение гидрозапорные и гидромеханические форсунки.

У гидрозапорных форсунок для регулирования давления начала впрыска применяется гидравлический запор (вместо пружины), у гидромеханических форсунок — пружина в комплекте с гидравлическим запором.

Схема гидрозапорной форсунки с гидравлически управляемой иглой показана на рис. 56. Топливо по топливоподающему каналу попадает в полость Б под иглу форсунки. Запирающая жидкость поступает в полость В и действует на поверхность А, площадь которой и давление запирающей жидкости определяют расчетным путем. Игла приподнимается тогда, когда усилие, создаваемое давлением топлива на конусную площадку иглы, превышает усилие, создаваемое запирающей жидкостью на поверхность А. Жидкость для запирания иглы подается специальным насосом. Иногда для запирания форсунки используют то же топливо, которое подается к форсунке топливными насосами высокого давления.

Преимущества гидрозапорных топливных систем перед механическими: увеличивается срок службы распылителей благодаря смазке иглы гидросмесью, свободной от механических и химических примесей; можно изменять давление запирания в соответствии с режимом работы двигателя; обеспечивается одинаковое усилие запирания игл по всем форсункам; повышается экономичность дизеля за счет улучшения качества впрыска.

Похожие статьи

Принципы ремонта форсунок дизельного движка

Дизельный двигатель уже давно заслужил свою популярность среди владельцев транспортных средств. Данный вид двигательной системы зарекомендовал себя как наиболее экономичный и надежный в сравнении с бензиновым аналогом. Пользователям дизельной ДВС известно, что ремонт и регулировка дизеля несколько отличается от привычного бензинового мотора. Дело в том, что дизель имеет несколько иное устройство и сложный принцип функционирования.

Для поддержания правильной функции дизельного двигателя, важную роль играет регулировка и своевременный ремонт форсунок. Согласно рекомендациям ведущих производителей дизельных двигателей, регулировку и ремонт компонентов ДВС необходимо выполнять каждые сто тысяч километров пробега. При строгом соблюдении всех условий эксплуатации, диагностика и ремонт может производиться спустя 150 тысяч километров пробега. Указанный период обслуживания, подразумевает обязательную диагностику дизельного двигателя и замену всех изношенных компонентов системы. В ряде случаев, восстановить работоспособность системы можно путем локального ремонта ДВС.

Форсунки дизельного двигателя могут приходить в неисправность в результате критического износа или избыточного засорения. Как правило, срок эксплуатации рабочих элементов двигательной системы достаточно велик и с износом форсунок можно столкнуться только при длительной эксплуатации автомобиля. Чаще всего современный автолюбитель сталкивается с засорением системы. Рабочие элементы ДВС начинают утрачивать свою производительность в результате использования топливной смеси низкого качества. Наличие различных примесей, серы и воды в топливе, неблагоприятно сказывается на структуре компонентов системы. При долговременном простое транспортного средства, посторонние примеси способствуют образованию коррозии на поверхностях деталей. Поэтому, для увеличения срока службы важнейшей системы автомобиля, стоит уделить должное внимание качеству используемой топливной смеси.

В связи с непростым устройством дизельного двигателя, все работы по регулировке и чистке форсунок должны производиться в специально оборудованной мастерской. Даже при достаточном уровне познаний устройства дизеля, ремонт потребует наличия профессионального оборудования. При наличии всего необходимого оборудования, диагностика и восстановление форсунок дизельного двигателя производятся в несколько этапов.

Этапы проверки и ремонта форсунок.

1. Вне зависимости от масштабов проводимых работ, первым делом производится обязательная прочистка форсунок. После этого, выполняется визуальная диагностика рабочих компонентов системы на предмет механических повреждений.

В ходе диагностики, важнейшим прибором остается манометр, который позволяет определить давление впрыска. Как известно, именно данный параметр свидетельствует о правильной или нарушенной функции форсунок. Помимо этого, манометр позволяет получить сведения о ходе иглы распылителя.

2. Следующим этапом происходит проверка формы распыления ДТ. Для того, чтобы определить уровень герметичности детали, давление снижают примерно на двадцать бар. Более точные сведения о состоянии совокупности позволяют получить современные диагностические приборы. После проведения диагностики, принимается решение о восстановлении или замене поврежденного элемента двигательной совокупности.

Восстановление работоспособности дизельного двигателя.

В большинстве случаев, незначительные отклонения от нормы устраняются путем прочистки форсунок. Загрязненная форсунка препятствует правильному распылению смеси, в связи с чем нарушается правильная работы движка. Содержание посторонних примесей в составе мотора, неизбежно приводит к сбою функции иглы и нарушению формы распыления. В таком случае, форсунка требует обязательной чистки.

Чистка форсунок может производиться с помощью специального оборудования или вручную. В условиях специализированных мастерских чистка форсунок производиться на профессиональных стендах. При прочистке деталей в условиях гаража, применяют самодельные устройства или обычные щетки.

В случае если ДВС укомплектована гидромеханическими форсунками, то одна из характерных неисправностей является поломка распылителя или иглы. В данном случае, неисправный элемент необходимо заменить на новый. Если в ходе диагностике было выявлено повреждение корпуса, то необходимо произвести замену кожуха, в то время как сам распылитель можно сохранить.

В зависимости от модели ТС и устройства двигательной системы, ремонт и регулировка форсунок могут иметь некоторые особенности.

Удачи в обслуживании и ремонте дизельного двигателя!

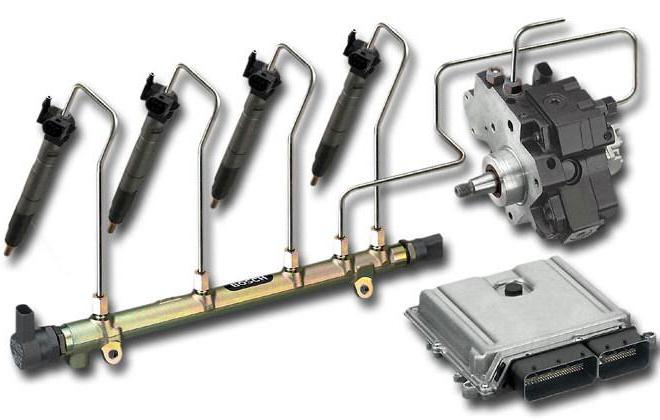

Насос-форсунка дизельного двигателя: устройство и принцип работы

Требования, которые предъявляются к современным дизельным моторам в отношении мощности, экономичности и экологичности, становятся все выше. Чтобы эти требования удовлетворить, следует обеспечить хорошее смесеобразование. Для этого моторы оснащаются современными и эффективными системами впрыска топлива. Они способны не только обеспечить мельчайший распыл за счет более высокого давления, но также с высокой точностью регулируют момент впрыска и количество подаваемого в цилиндры горючего. Такая система существует и полностью удовлетворяет всем тем высоким требованиям. Это насос-форсунка дизельного двигателя. Представляет собой отдельный элемент впрыска для каждого цилиндра в двигателе. Деталь управляется электронным блоком.

Идеи Дизеля

О создании узла, в котором бы объединялась форсунка и топливный насос, задумывался сам создатель этих двигателей – Рудольф Дизель.

Это позволило бы уйти от топливных магистралей и трубопроводов высокого давления, тем самым повысив впрысковое давление. Но во времена Дизеля еще не существовало таких возможностей, которые есть сегодня.

Описание системы

Насос-форсунка дизельного двигателя – это насос для подачи горючего и форсунка, которая объединена в одном узле. Как и в ТНВД с форсунками, впрыск на базе этих элементов может выполнять определенные задачи. Система создает достаточное давление, подает определенную порцию топливной смеси в нужный момент. Для каждой камеры сгорания предназначен отдельный насос. Именно поэтому сейчас можно встретить двигатели, где отсутствуют топливные магистрали высокого давления, что есть на силовых агрегатах с ТНВД.

Исторические факты

Эта система впрыска – не новая разработка. Насос-форсунка дизельного двигателя устанавливалась на автомобили в конце 30-х годов. Впервые конструкция была опробована на дизельных двигателях для железнодорожной, морской, а также грузовой техники. Всю эту технику объединяло одно – небольшая скорость. Особенности этих двигателей — в наличии отдельного насоса на каждый цилиндр и в коротких напорных линиях, которые идут к форсунке. Приводом для элементов служат толкатели и буферы.

Серийно стали применять такие системы на грузовиках с 1944 года. На легковых авто – с 1988 года. В 1938 году компанией «Детройт-Дизель», которая принадлежала тогда концерну «Дженерал Моторс», был создан первый такой агрегат, в котором и применялась система питания дизельного двигателя с насос-форсунками. Несмотря на то, что устройство было разработано в США, конструкции такого типа разрабатывались также и в СССР.

Первые моторы ЯАЗ-204 оснащались такими форсунками уже в 1947 году. Но производились эти узлы по лицензии «Детройт-Дизель». Этот силовой агрегат, а затем и модифицированный шестицилиндровый двигатель производился до 1992 года.

В 1994 году устройство и работа насос-форсунки дизельного двигателя были замечены инженерами «Вольво». Компания выпускает первое грузовое авто Fh22 с форсунками такого типа. Затем такими же узлами начнут оснащать свои грузовики «Скания» и «Ивеко».

Среди легковых автомобилей впервые эту систему начали использовать на «Фольксвагенах». Насос-форсунка дизельного двигателя «Фольксваген» появилась в 1998 году. В конце 90-х моторы с такой системой заняли 20 % автомобильного рынка.

Устройство

Итак, рассмотрим, что представляет собой насос-форсунка дизельных двигателей. Устройство ее чрезвычайно просто. В корпусе узла находится непосредственно форсунка, дозирующий узел, а также силовая часть. Благодаря этому силовому приводу насос-форсунка имеет определенные преимущества перед традиционными системами. Так, значительно сокращается время движения горючей жидкости под высоким давлением. Также увеличивается гидравлическая эффективность и уменьшается масса.

Форсунки последнего поколения оснащены насосами, способными выдавать достаточно высокое давление (до 2 500 бар). Они могут мгновенно реагировать на команды ЭБУ, который собирает и анализирует текущую информацию от внешних датчиков. По этим данным и определяется необходимое количество смеси и время впрыска. Это дает возможность получить оптимальные значения по мощности при заданных рабочих режимах. Кроме этого, узлы помогают экономить дизельное топливо, что позволяет снизить до минимума вредные выбросы в атмосферу и способствуют снижению шума от работающего мотора. Ну и наконец устройство очень компактно и может размещаться в ГБЦ. Туда же можно установить другие детали и узлы.

Форсунка создана таким образом, чтобы обеспечивать наиболее эффективное смесеобразование. Для этого инженеры предусмотрели фазы – это предварительный, основной и дополнительный впрыск. Предварительный дает плавное сгорание в момент основной фазы, когда обеспечивается качественное образование рабочей смеси в разных режимах работы двигателя. Дополнительный необходим для регенерационных процессов в сажевом фильтре.

Принцип действия механической форсунки

Насос-форсунка дизельного двигателя установлена непосредственно в ГБЦ. На распредвале имеется четыре специальных кулачка. Они служат для запуска привода форсунок. При помощи коромысел усилие передается на насос-форсунки посредством плунжеров.

Приводной кулачок имеет специальный профиль, который обеспечивает резкий подъем вверх, а затем медленное опускание коромысла. Когда последнее поднимется, плунжер быстро прижимается вниз. За счет этого создается нужное давление. При медленном опускании коромысла вниз, плунжер идет вверх. Благодаря этому горючее попадает в камеры с высоким давлением без пузырьков воздуха.

Сам процесс впрыска проходит тогда, когда будет подано управляющее напряжение от ЭБУ на электромагнитный клапан.

Фазы впрыска

Разберем подробней принцип работы насос-форсунки дизельного двигателя. Когда под воздействием коромысла плунжер двигается вниз, горючая смесь перетекает по каналам в форсунки. Когда клапан закрывается, поток дизеля отсекается. Давление начинает расти. Когда оно достигнет уровня в 13 мПа, распылительная игла преодолеет усилие пружины. После этого начнется предварительная фаза впрыска.

Как только клапан начнет открываться, предварительная фаза заканчивается, а топливная смесь направляется по питающей магистрали. Давление начинает падать. В зависимости от режима работы двигателя, может выполняться одна либо две предварительных фазы.

Когда плунжер движется вниз, начинается такт основного впрыска. Клапан вновь закрывается, давление горючего снова растет. При достижении уровня в 30 мПа, распылительная игла преодолеет силу давления и поднимается вверх, тем самым запуская процесс впрыска. Чем выше поднимается давление, тем больше горючего будет сжато. Количество дизеля и воздуха, которое сможет попасть в цилиндр, увеличивается.

Максимальная подача (а она осуществляется при работе мотора в режиме пиковой мощности), выполняется при давлении в 220 мПа. Завершает этап основного впрыска открытие клапана. Давление падает, игла закрывается.

Дополнительная фаза впрыска выполняется, когда плунжер далее двигается вниз. Принцип работы устройства на этом этапе такой же, как и основной впрыск. Чаще алгоритм выполняется в два этапа.

Если рассмотреть устройство насос-форсунки дизельного двигателя ТДИ, то она может оснащаться датчиком, следящим за подъемом иглы. Положение иглы нужно блоку управления, где топливные насосы также управляются электроникой.

Преимущества

Тогда как в системе «Коммон рейл» применяется аккумуляторный впрыск, насос-форсунка осуществляет подачу топливной смеси под более высоким давлением за счет отсутствия длинных магистралей.

Они часто могут разрушаться в процессе эксплуатации автомобиля. Это слабое звено в классических системах питания. Насос-форсунка позволяет подать в камеру сгорания больше топлива. При этом распыление будет эффективней. Моторы, оснащенные такими узлами, отличаются большей мощностью.

Кроме этого, двигатели с таким впрыском работают менее шумно, чем их аналоги. Но с «Коммон рейл» или ТНВД насос-форсунка все равно будет компактней.

Недостатки

Но существуют и недостатки. Самый серьезный минус – высокая требовательность к качеству горючего. Достаточно малейшего засора, чтобы система прекратила свою работу. Второй минус – это цена.

Ремонтировать этот точный узел вне заводских условий практически невозможно. Еще одни недостаток – при воздействии большого давления эти узлы частенько разбивают посадочные гнезда в блоке двигателя.

Как обслуживать насос-форсунки?

Как видно, эти узлы очень требовательны к качеству дизеля, а оно в нашей стране и в СНГ далекое от высокого. Чтобы не пришлось часто менять этот дорогостоящий элемент, рекомендуется регулярно менять топливные, воздушные и все прочие фильтры, приобретать оригинальные расходные материалы.

О промывках

Нередко автовладельцы интересуются, как промыть насос-форсунки на дизельном двигателе. Специалисты промывать не рекомендуют – это нехорошо для любой форсунки. Лучше заменить фильтры и заправляться на проверенных заправках.

Промывка на стенде подойдет, если есть некачественное распыление – неустойчивый холостой ход и похожие проблемы. Промывать в УЗ ванне допускается при полном залипании иглы. Если форсунка льет, то здесь уже ничего не поможет. Для промывки можно использовать популярные сейчас средства «ЛАВР» и «ВИНС».

В целом, если форсунка не работает, лучше провести ТО и выполнить замену деталей, которые вышли из строя. Промывка помогает лишь в случае, если узел хоть как-нибудь, но работает.

Заключение

Итак, мы выяснили, что собой представляет насос-форсунка дизельного двигателя и каково ее устройство. Как видите, это неотъемлемый элемент системы питания дизельных ДВС. Он имеет более технологичную конструкцию, однако очень требователен к качеству топлива.