Тепловой зазор поршневого кольца и расход масла

Ошибочные оценки тепловых зазоров поршневых колец

Ситуация:

Тепловые зазоры некоторых новых компрессионных поршневых колец становятся предметом рекламации. В отличие от обычных тепловых зазоров поршневых колец в диапазоне от 0,3 до 0,6 мм их размеры составляют от 1 до 2 мм и поэтому считаются слишком большими. Особенно это касается второго компрессионного поршневого кольца, в отношении которого часто предполагается ошибочная поставка или производственный дефект.

Причина:

До 90% общего усилия прижима компрессионных поршневых колец создается во время такта расширения (рабочий ход) за счет давления сгорания. Отработавшие газы проникают в кольцевые канавки и таким образом попадают на обратные стороны поршневых колец. Там под действием давления сгорания увеличивается усилие прижатия поршневых колец к стенке цилиндра, что оказывает влияние на первое компрессионное поршневое кольцо и в меньшей степени на второе компрессионное поршневое кольцо.

Проблема:

На холостом ходу и в режиме частичной нагрузки давление сгорания ниже, чем в режиме полной нагрузки. Из-за этого компрессионные поршневые кольца с меньшей силой прижимаются к стенке цилиндра, что отражается в первую очередь на функции съема масла второго компрессионного поршневого кольца. У определенных двигателей это приводит к повышению расхода масла.

Устранение недостатка:

По указанным выше причинам изготовители двигателей выполняют конструктивную подгонку (увеличение) тепловых зазоров поршневых колец. Благодаря увеличенному зазору газы под давлением сгорания быстрее проникают в кольцевую канавку и тем самым на обратную сторону поршневого кольца.

За счет этой меры улучшаются маслосъемная и герметизирующая функции, а вместе с этим уменьшается расход масла при работе на холостом ходу и в режиме частичной нагрузки.

Дополнительная информация:

Широко распространено мнение, что большие тепловые зазоры поршневых колец служат причиной повышенного расхода масла. Однако это предположение ошибочно. Увеличенные тепловые зазоры поршневых колец вызывают незначительное увеличение прорыва газов, но не повышенный расход масла. Правильно следующее: по мере износа поршневых колец увеличиваются их тепловые зазоры. Функциональные параметры поршневого кольца с уменьшенным сечением ухудшаются, в результате чего он больше не обеспечивает надлежащей герметизации. Как увеличенный тепловой зазор, так и повышенный расход масла являются последствиями радиального износа поршневых колец.

Однако это предположение ошибочно. Увеличенные тепловые зазоры поршневых колец вызывают незначительное увеличение прорыва газов, но не повышенный расход масла. Правильно следующее: по мере износа поршневых колец увеличиваются их тепловые зазоры. Функциональные параметры поршневого кольца с уменьшенным сечением ухудшаются, в результате чего он больше не обеспечивает надлежащей герметизации. Как увеличенный тепловой зазор, так и повышенный расход масла являются последствиями радиального износа поршневых колец.

Технические требования на поршневые кольца — ЭнергоТехСтрой, Челябинск

Коленвал и вкладыши Т-170

- На поршень 51-03-36 устанавливайте комплект поршневых колец 51-03-120 СП. Верхнее (первое) компрессионное кольцо 1 (см. рис. 75) и второе компрессионное кольцо 2 трапециевидного, поперечного сечения. Второе компрессионное кольцо 2, кроме того, имеет конусную рабочую поверхность так же, как и третье компрессионное кольцо 3.

Рис.

На третьем компрессионном кольце 3, имеющем конусную рабочую поверхность, должна быть метка ВЕРХ на торце А меньшего диаметра (рис. 78). 78. Сечение конусного компрессионного кольца

78. Сечение конусного компрессионного кольца

Рис. 79. Определение направления конуса рабочей поверхности конусного компрессионного кольца

Для определения направления конуса рабочей поверхности этих колец, если метка ВЕРХ на кольце отсутствует, установите кольцо рабочей конусной поверхностью на ровную плиту и прижмите к плите с внутренней стороны пальцем (рис. 79). Затем к торцовой стороне подведите угольник и определите, в какую сторону наклонено кольцо. Метка ВЕРХ должна быть на торце А, в сторону которого наклонено кольцо.

| Наименование параметра кольца | Компрессионные кольца | Маслосъемные кольца | |||

| верхнее | второе | третье | верхнее | нижнее | |

| Высота, мм | 3,5 | 3,5 | 3,5-0,07 | 6-0,04 | 6-0,04 |

| Толщина (радиальная), мм | 6,2-0,32 | 5,7±0,2 | 5,7±0,2 | 4,0±0,2 | 5,5-0,3 |

| Зазор в стыке кольца, поставленного в цилиндр диаметром 145 мм, мм | 0,7±0,15 | 0,7±0,15 | 0,6±0,15 | 0,6±0,15 | |

| Радиальные силы, приложенные в точках, отстоящих на 90° на обе стороны от стыка, при сжатии кольца до нормального зазора, Н (кгс) (см.  рис. 82) рис. 82) |

98,0±12,5 (10,00±1,25) |

74,77±9,35 (7,63±0,95) |

93,1±14,0 (9,5±1,43) |

15,47±3,09 (1,58±0,32) |

61,80±9,46 (6,31±0,97) |

| Торцовый зазор между кольцом и канавкой поршня, мм | 0,22…0,34 | 0,22…0,34 | 0,07…0,11 | 0,04… 0,08 | 0,04…0,09 |

Рис. 80. Замер зазора между поршневым кольцом и канавкой поршня

Рис. 81. Замер зазора в стыке поршневого кольца

При увеличении торцового зазора между кольцом и канавкой поршня до 0,4 мм (рис. 80) и зазора в стыке колец, вставленных в гильзу до 5 мм (рис. 81), кольца выбраковывайте.

- В запасные части поршневые кольца нормального, и ремонтного размеров поставляются комплектами на один дизель.

Поршневые кольца ремонтного размера 51-03-120Р-1СП увеличены по сравнению с кольцами нормального размера 51-03-120СП по наружному диаметру на 0,7 мм.

Ремонтные кольца предназначены для установки совместно с ремонтным поршнем.

Ремонтные кольца предназначены для установки совместно с ремонтным поршнем. - На поршень 51-03-23 устанавливайте комплект поршневых колец 51-03-115СП, состоящий из верхнего компрессионного кольца А27.06.02.101 трапециевидного поперечного сечения, двух конусных компрессионных колец А27.06.00.014 (толщиной мм), верхнего маслосъемного кольца А27.16.70.000 со спиральным расширителем и нижнего маслосъемного кольца А27.16.20.013 без хромового покрытия и расширителя. Оба маслосъемных кольца имеют толщину (высоту) 6

При установке верхнего маслосъемного кольца замки расширителя и кольца расположите в противоположных сторонах. Маслосъемные кольца А27.16.70.000 со спиральным расширителем и А27.16.20.013 без хромового покрытия могут быть установлены на поршень 51-03-10.

Поршень 51-03-23-Р1 и комплект колец 51-03-115-Р1 СП ремонтного размера увеличены по наружному диаметру на 0,7 мм по сравнению с этими деталями нормального размера.

- Поршневые кольца должны без заеданий, легко прокатываться по всей канавке вокруг поршня.

Каким должен быть зазор в поршневых кольцах

Сколько водителей сталкивалось с вопросом – зазор в поршневых кольцах. А сколько водителей вообще не знакомо с таким понятием? Достаточно, для того, что бы эта статья заслуживала право на существование. Итак, давайте рассмотрим, что такое тепловой зазор в замке поршневых колец, и зачем он так необходим?

Отметим, что к поршневым деталям создаются очень большие требования по качеству. Это происходит потому что на них воздействуют инертные силы, силы действия газов и высокие температуры. Конструкция полного комплекта, его габариты и требуемые размеры, соответствие с выбранным материалом, точная реализация производственных технологий – все это необходимо для долговременной службы. Но здесь мы не учли зазор в поршневых кольцах. Рассмотрим, что же он собой представляет.

Содержание статьи

Для чего нужен зазор?

Что такое тепловой зазор? Каждая деталь двигателя автомобиля, которая подвергается воздействию высоких температур, обладает таким свойством как расширение. Многие это знают еще со школы. Так вот, при расширении детали изменяются ее параметры. Таким образом, изменение размеров детали может привести к ухудшению работы других элементов механизма, находящихся плотно друг к другу, или же к их повреждению.

Многие это знают еще со школы. Так вот, при расширении детали изменяются ее параметры. Таким образом, изменение размеров детали может привести к ухудшению работы других элементов механизма, находящихся плотно друг к другу, или же к их повреждению.

В случае, когда из-за теплового расширения исчезает тепловое пространство, стыковые части прижимаются друг к другу, что чревато неприятными последствиями как для самых колец, так и для работы поршня.

Тепловой зазор в замке поршневых колец – очень важная конструктивная способность, обеспечивающая нормальную работу поршневых кругов. Главным условием для нормального функционирования, есть возможность его свободного вращения в канавке. Когда оно застрянет в канаве, оно не сможет обеспечить уплотнение, а так же отвод тепла.

Каким он должен быть?

Поршень имеет два вида колец: компрессионные (не пропускают сгоревшие газы) и маслосъемные (снимают излишки масла со стенок цилиндра). По своей конструкции они не сплошные, а имеют разрез, который позволяет ободу не заклинивать при нагреве. Также разрез способствует упругому прижатию к стенкам цилиндра. Очень важную роль в работе колец и цилиндра имеет наличие теплового пространства в замках. Допустимый его диапазон от 0.3 до 0.6 миллиметров. Не соблюдение диапазона может привести к отсутствию и большим повреждениям в цилиндре.

Также разрез способствует упругому прижатию к стенкам цилиндра. Очень важную роль в работе колец и цилиндра имеет наличие теплового пространства в замках. Допустимый его диапазон от 0.3 до 0.6 миллиметров. Не соблюдение диапазона может привести к отсутствию и большим повреждениям в цилиндре.

Гораздо лучше цениться косой срез. Так как давление на стенки происходит равномернее за счет то, что его края немного тоньше.

Полезно знать о промежутках в замках. Иногда механики пытаются сделать тепловое пространство в замках минимальным до 0.2 миллиметров. Это не редко приводит к тому, что появляются задиры колец и цилиндров. И это естественно, так как при нагревании детали пространство в замке становится меньше (или полностью отсутствует) и оно врезается в стенки цилиндра.

Самый простой замок с прямым разрезом имеет один недостаток – его концы имеют высокое давление на цилиндр, точнее на его стенки. Это приводит, прежде всего, к утечке масла и к преждевременному износу стенок.

Для того, чтобы подытожить вышесказанное, перечислим, какие же характеристики должны быть у поршневых колец и каков должен быть тепловой зазор поршневых колец:

- Регуляция температуры. Это одна из важнейших функций, поскольку большая масса тепла, которое поглощается поршнем в период сгорания, будет отводиться. Если такого отвода тепла не будет – поршень расплавится за считанные секунды.

- Давление. Основная функция состоит в том, чтобы уплотнять. И полная реализация этой характеристики возможна только при соответственном давлении. Когда давление появляется, оно влияет на поршневые круги, а они в свою очередь прижимается к стенкам цилиндра. Чтобы прижатие было равномерным – необходимо равномерное распределение и правильный зазор в поршневых кольцах.

- Надежность и подача масла – маслосъемные. У них есть две маслосъемных перемычки, которые отвечают за необходимое количество подачи масла в размере 1-2 мкм. Если масло подается правильно – тогда расход его не большой, так же как и расход горючего.

При этом будет максимально соблюдаться правило износа и срок службы будет увеличиваться.

При этом будет максимально соблюдаться правило износа и срок службы будет увеличиваться.

В итоге, хотелось бы пожелать каждому автомобилисту и водителю, независимо от того, у него дизель или бензин, проверять самостоятельно или обращаться к специалистам в таком вопросе. Особенно, если речь идет об автомобилях с большим пробегом и больше 5 лет постоянной езды.

Видео “Проверка зазора в замке поршневого кольца”

Посмотрев запись, вы узнаете, по какому принципу подбираются поршневые кольца.

Цилиндро-поршневая группа дизельного двигателя Д-240

________________________________________________________________

___________________________________________________________________________

Цилиндро-поршневая группа дизельного двигателя Д-240

Детали поршневой группы Д-240 трактора МТЗ-80,

МТЗ-82 заменяют при

увеличенном расходе картерного масла или повышенном проникновении

газов в картер дизеля, замеренных диагностическими средствами.

Если диагностические параметры достигли значений, допустимых в эксплуатации, то дизель разбирают для технической экспертизы, которую проводят путем осмотра и микрометража деталей поршневой группы с целью замены непригодных, износившихся деталей.

Чтобы выполнить техническую экспертизу деталей, снимают головку цилиндров и поддон картера. Если после снятия головки цилиндров на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников. Поршни в сборе с шатунами извлекают из гильз цилиндров.

В поршневой износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров.

В первую очередь индикаторным

нутромером замеряют диаметр гильзы цилиндра в месте наибольшего

износа в верхнем поясе гильзы — сначала в плоскости, параллельной

оси коленчатого вала, а затем в плоскости качания шатуна.

Диаметр юбки поршня двигателя измеряют в плоскости, перпендикулярной отверстию поршневого пальца. Наряду с измерением диаметра юбки поршня контролируют изношенность канавок головки поршня по высоте пластинчатым щупом и новым кольцом.

Если зазор между канавками поршня и кольцом превышает допустимые размеры, поршень заменяют. Если овальность и диаметр гильзы выше, а диаметр поршня ниже значений, указанных в таблице, то и их заменяют.

Поршневую группу Д-240 трактора МТЗ-80, МТЗ-82 заменяют при зазоре между поршнем и гильзой, превышающем указанные значения. Гильзы из блока выпрессовывают специальным съемником.

Если диаметр гильзы и поршня у дизелей с водяным охлаждением в пределах нормы, то рекомендуется удалить гильзы из блока и повернуть их на 90 градусов вокруг оси, так как они более всего изнашиваются в плоскости качания шатуна.

Поршневые

кольца заменяют, если зазор в замке кольца превышает данные,

если их установить в неизношенную верхнюю часть гильзы.

Зазоры поршневых колец и поршней дизеля Д-240

Зазор между юбкой поршня и цилиндром, мм:

Нормальный — 0,18…0,20

Допустимый — 0,26

Зазор в замке поршневых колец, мм:

Нормальный — 0,40…0,80

Допустимый — 4,0

Зазор по высоте канавок поршня, мм:

Компрессионых — 0,08…0,12

Маслосъемных — 0,05…0,09

Допустимый — 0,30

Перед сборкой поршневой группы трактора МТЗ-80, МТЗ-82 проверяют параметры поршневого пальца шатуна и состояние втулки его верхней головки. Втулку заменяют при увеличении ее отверстия под поршневой палец или прославлении посадки втулки в отверстии верхней головки шатуна.

Поршневой палец и втулку верхней головки шатуна заменяют при зазоре между пальцем и втулкой более 0,06 мм или овальности и конусности поверхности пальца под втулку более 0,02 мм.

Изгиб и скручивание проверяют на приборе. Для всех дизелей изгиб

шатуна не должен превышать 0,08 мм, а скручивание — 0,12 мм. При

сборке шатуна вначале запрессовывают втулку в его

верхнюю головку.

При

сборке шатуна вначале запрессовывают втулку в его

верхнюю головку.

Чтобы улучшить чистоту поверхности, и окончательно подогнать отверстия под поршневой палец, отверстие обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала двигателя Д-240 изготавливают с высокой точностью. Необходимый диаметральный зазор при неизменной постели подшипника обеспечивается соответствующими диаметрами шеек коленчатого вала, поэтому вкладыши при ремонте дизеля заменяют без каких-либо подгоночных операций, только попарно.

Не допускается заменять один вкладыш из пары, а также спиливать или

пришабривать стыки вкладышей или крышек подшипников, устанавливать

прокладки между вкладышами и постелью, между крышкой и шатуном. При

замене вкладышей их устанавливают того же размера, что и шейки

коленчатого вала.

Перед сборкой поршневой группы, связанной с установкой новых деталей, их подбирают по размерным группам. Сортируют гильзы цилиндров на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки.

Поршни и гильзы двс Д-240, устанавливаемые на дизель, должны быть одной размерной группы, как указано в таблице.

Обозначение размерных групп для гильз нанесено на нерабочем верхнем торце гильзы, для поршня — на его днище. Перед установкой гильзы в блок осматривают состояние уплотнительных колец и нижних посадочных мест под гильзу в блоке цилиндров. Как правило, резиновые уплотнения заменяют.

Номинальные и ремонтные размеры шатунно-поршневой группы дизеля Д-240

Обозначение размеров Диаметр гильзы цилиндра, мм Диаметр юбки поршня в нижней части, мм

М

104,82.-104,84

105,00.-105,02

С

104,84. -104,86

105,02.-105,04

-104,86

105,02.-105,04

Б

106,86.-104,88

105,04.-105,06

При подборе поршней двс Д-240 обращают внимание на размерные группы поршневых пальцев, их внутреннюю поверхность и бобышку поршня, маркированную краской. Поршни и поршневые пальцы подбирают одной размерной группы с одинаковой маркировкой.

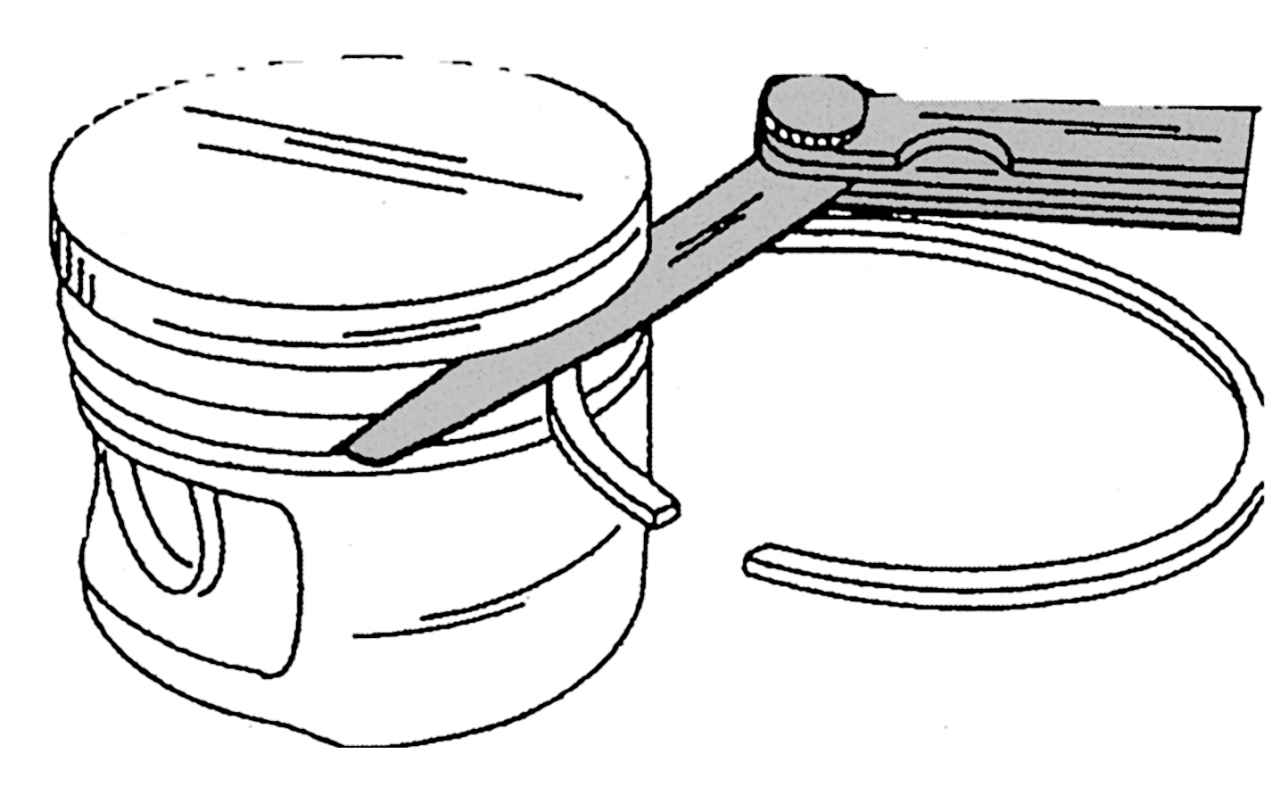

Поршневой палец запрессовывают в поршень после его предварительного нагрева в масле до температуры 70…80°С. Разница в массе шатунов в сборе с поршнями для дизелей — 15 г. Поршневые кольца на поршень устанавливают в определенном порядке приспособлением, предохраняющим кольца от случайных поломок.

Основные параметры поршневых колец дизеля Д-240

Поршневое кольцо Рабочий зазор, мм Упругость, Н

Первое (верхнее)

0,3.-0,6

60…82

Второе, третье

0.3…0.6

68. ..78

..78

Кольца, установленные в канавки поршня, должны свободно перемещаться при его поворачивании и утопать в канавках под действием собственной массы. Замки первого и третьего поршневых колец располагают в канавках поршня под углом 180° относительно замков второго и четвертого маслосъемных колец.

Затем поршень и кольца обильно смазывают дизельным маслом и, пользуясь конусной оправкой, устанавливают в гильзу цилиндра. Поршень не может выступать выше поверхности блока более чем на 0,5 мм.

Проверка поршневых колец, канавок под кольца и шатунов

Все элементы шатунно-поршневой группы подлежат проверке, а если они изношены, имеют глубокие царапины и другие повреждения, то должны быть заменены. Проверка состояния поршней, кроме выше описанных, включает в себя следующие операции:

— Очистите канавки под кольца и кольца от нагара.

— Измерьте зазор между поршневыми кольцами и канавками под кольца так, как это показано на рис. 73. Если зазор, измеренный щупом, превышает 0,15 мм, то кольцо или поршень считаются изношенными. Нормальная величина зазора составляет 0,02—0,05 мм.

73. Если зазор, измеренный щупом, превышает 0,15 мм, то кольцо или поршень считаются изношенными. Нормальная величина зазора составляет 0,02—0,05 мм.

Рис. 73. Измерение зазоров между поршневым кольцом и канавкой

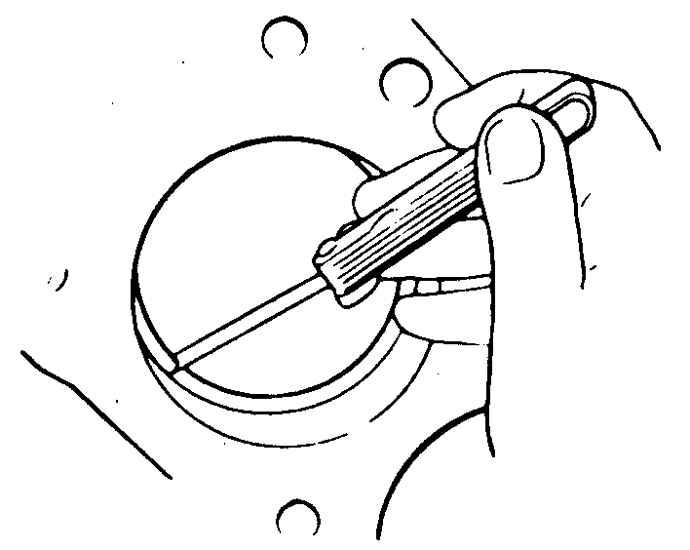

Рис. 74. Измерение зазора в замке кольца

Возьмите комплект новых поршневых колец и повторите измерение зазора в канавке. Если зазор превышает 0,05 мм, то замените поршни. Если зазор не превышает 0,02—0,05 мм, то используйте новые кольца. Кроме данного зазора, необходимо измерить зазор в замке поршневого кольца описанным ниже способом:

— Все кольца по очереди вставьте в цилиндры со стороны картера и продвиньте на 15 мм вглубь днищем поршня. Это будет гарантировать правильную установку кольца.

— В зазор между концами кольца введите щуп, определяя таким образом зазор в замке (рис. 74). Для компрессионных колец зазор в замке должен составлять 0,3—0,5 мм, а для маслосъемных 0,25—0,4 мм. Предельно допустимый зазор в замке составляет для всех колец 1 мм.

— Если зазор слишком мал (это бывает в новых кольцах, которые надо обязательно проверять), то можно его увеличить, запилив оба конца надфилем, зажав кольцо в тиски, как показано на рис. 75. Если же зазор велик, данное кольцо необходимо заменить.

Проверьте степень износа поршневого пальца и втулки головки шатуна.

Рис. 75. Увеличение зазора замка поршневого кольца

Предельно допустимый зазор между пальцем и втулкой 0,1 мм. Если зазор больше, замените палец. Если это не помогает, то необходимо высверлить втулку из верхней головки шатуна, запрессовать туда новую и развернуть ее под размер поршневого пальца.

Проверьте шатуны на наличие деформаций на специальном стенде.

Если хотя бы один шатун требует замены, то замените весь комплект.

Всегда следует заменять болты и гайки шатунов. Порядок измерения зазора в шатунных подшипниках описан на стр. 48.

Метки: болт, вес, днище, зазор, измерение, износ, картер, кольцо, подшипник, поршень, цилиндр, шатунЗадать вопрос, обсудить статью

СУДОРЕМОНТ ОТ А ДО Я.

: Поршневые кольца. Поршневые кольца бывают уплотнительные (компрессионные) и

маслосъёмные. Уплотнительные кольца устанавливают в верхней части поршня.

Маслосъёмные кольца могут устанавливаться в нижней части головки или тронка

поршня. Они защищают камеру сгорания от попадания в неё излишков масла с

зеркала цилиндра. В цилиндре дизеля поршневые кольца находятся в сжатом

состоянии и работают на изгиб. Если поршневые кольца плохо пригнаны по поршню и

цилиндру, дизель будет запускаться с трудом, дымить, не сможет развить

номинальной частоты вращения и мощности. Уплотнительные кольца, особенно первое кольцо, работают в

зоне высоких температур. Они, совершая возвратно-поступательное движение,

сильно нагреваются от соприкосновения с газами и от трения. Работа трения колец

составляет около 40-50% от всех механических потерь дизеля. Высокая температура понижает механические свойства металла

колец и вызывает коксование масла. Материалом для колец главных и

вспомогательных дизелей служит, как правило, низколегированный серый чугун с

пластинчатым графитом (Сч21, Сч24, Сч28).

: Поршневые кольца. Поршневые кольца бывают уплотнительные (компрессионные) и

маслосъёмные. Уплотнительные кольца устанавливают в верхней части поршня.

Маслосъёмные кольца могут устанавливаться в нижней части головки или тронка

поршня. Они защищают камеру сгорания от попадания в неё излишков масла с

зеркала цилиндра. В цилиндре дизеля поршневые кольца находятся в сжатом

состоянии и работают на изгиб. Если поршневые кольца плохо пригнаны по поршню и

цилиндру, дизель будет запускаться с трудом, дымить, не сможет развить

номинальной частоты вращения и мощности. Уплотнительные кольца, особенно первое кольцо, работают в

зоне высоких температур. Они, совершая возвратно-поступательное движение,

сильно нагреваются от соприкосновения с газами и от трения. Работа трения колец

составляет около 40-50% от всех механических потерь дизеля. Высокая температура понижает механические свойства металла

колец и вызывает коксование масла. Материалом для колец главных и

вспомогательных дизелей служит, как правило, низколегированный серый чугун с

пластинчатым графитом (Сч21, Сч24, Сч28). Допускается изготовление колец из

высокопрочного чугуна с шаровидным графитом. Высокие антифрикционные качества чугуна вследствие наличия в

его структуре тонко распределённого свободного графита придают чугуну

способность самосмазываться, а удовлетворительная жаростойкость в пределах

300-400°С заставляет предпочесть чугун всем остальным материалам. Поршневые кольца работают в более тяжёлых условиях, чем

цилиндровая втулка, поэтому твёрдость поршневых колец должна быть на 10 единиц

по Бриннелю выше твёрдости втулки цилиндра. В целях уменьшения изнашивания цилиндровой втулки и

улучшения приработки поршневых колец применяют хромированные кольца. Хромированные поршневые кольца заменяют на новые при наличии

следов выкрашивания хрома, или в том случае, когда изнашивание хрома составляет

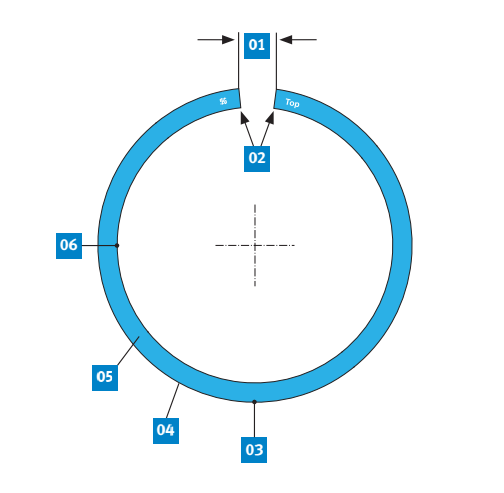

более чем на 1/4 рабочей поверхности кольца. Контроль состояния новых колец заключается в проверке

теплового зазора в замке кольца, определении остаточной деформации и толщины

кольца по периметру (в четырёх местах, через 90°). Разница в толщине кольца по

периметру не должна превышать 0,01-0,02 мм.

Допускается изготовление колец из

высокопрочного чугуна с шаровидным графитом. Высокие антифрикционные качества чугуна вследствие наличия в

его структуре тонко распределённого свободного графита придают чугуну

способность самосмазываться, а удовлетворительная жаростойкость в пределах

300-400°С заставляет предпочесть чугун всем остальным материалам. Поршневые кольца работают в более тяжёлых условиях, чем

цилиндровая втулка, поэтому твёрдость поршневых колец должна быть на 10 единиц

по Бриннелю выше твёрдости втулки цилиндра. В целях уменьшения изнашивания цилиндровой втулки и

улучшения приработки поршневых колец применяют хромированные кольца. Хромированные поршневые кольца заменяют на новые при наличии

следов выкрашивания хрома, или в том случае, когда изнашивание хрома составляет

более чем на 1/4 рабочей поверхности кольца. Контроль состояния новых колец заключается в проверке

теплового зазора в замке кольца, определении остаточной деформации и толщины

кольца по периметру (в четырёх местах, через 90°). Разница в толщине кольца по

периметру не должна превышать 0,01-0,02 мм. Измерение теплового зазора в замке поршневого кольца: 1 — калибр, 2 — кольцо с косым замком, 3 — кольцо с фигурным замком, 6 — зазор в замке кольца в рабочем состоянии. При подборе колец к новым цилиндровым втулкам тепловой зазор в замке поршневого кольца измеряют с помощью пластин щупа в калибре, диаметр которого равен номинальному диаметру цилиндровой втулки, либо непосредственно в цилиндровой втулке, в средней её части. Зазор меньше установочного может привести к тому, что при расширении от нагревания кольца концы его упрутся друг в друга и произойдет расклинивание его в цилиндре, что приведёт к поломке кольца и задирам цилиндра. Зазор больше предельно допустимого позволит газам проникать в нижнюю полость цилиндра, вследствие чего ухудшится герметичность (плотность), уменьшится давление сжатия, снизится мощность дизеля. Тепловой зазор в замке кольца не должен быть меньше расчётного значения. Зазоры установочные и предельно допустимые поршневых колец в замках серийных дизелей представлены в таблице: Зазоры установочные (У) и предельно допустимые (П) в замке поршневых колец, мм Если таких данных нет, то зазор в замке кольца можно определить по формулам: Если зазор в замке кольца превышает допустимый предел, то кольцо бракуют, если же он меньше установочного, то стыки замка припиливают до соответствующего размера плоским напильником в тисках со свинцовыми нагубниками. Чтобы увеличить зазор в замке кольца, опиливают только одну сторону кольца, а вторая сторона кольца остаётся базовой, по которой контролируют правильность опиливания профиля замка. После снятия металла напильником опиливаемую сторону кольца прижимают к базовой и на свет проверяют плотность прилегания спиливаемого торца кольца. Зазора в стыке кольца не должно быть. При толщине кольца более 7 мм прилегание торца кольца в замке контролируют на краску. В процессе опиливания кольцо периодически устанавливают в среднюю часть втулки цилиндра для контроля теплового зазора в замке кольца, строго соблюдая одинаковое расстояние плоскости кольца от верхней кромки втулки цилиндра. Пластины щупа должны вводиться в зазор замка кольца без усилий, иначе пластины щупа смещают торцы кольца, увеличивая величину зазора. Состояние поршневых колец в поршневых канавках проверяют по лёгкости перемещения поршневого кольца и для этого измеряют зазор между кольцом и верхней опорной поверхностью канавки поршня пластинами щупа. Установочные зазоры в зависимости от высоты кольца представлены в таблице:

Обслуживание дизельных двигателей грузовиков | Журнал «АВТОТРАК»

В сервисные центры нередко обращаются владельцы относительно свежих грузовиков и автобусов, дизельные моторы небольшого литража и мощности которых начинают расходовать масло значительно выше указанной заводом-изготовителем нормы. В ряде случаев зафиксированный мастерами сервисных станций масляный аппетит (со слов водителей) доходил до трех литров на 1000 километров пробега. При этом связать расход масла с его течью инженерам, что называется, «сходу» не удавалось, так как если на двигателе и были подтеки масла, то они не были критическими.

Сильный износ маслосъемных колец, при котором их кромки становятся острыми, как лезвия бритвы, произошел за 80 000 километров пробега

Для поиска неисправности мастера проводили диагностику ДВС (в том числе с использованием эндоскопов для оценки состояния цилиндропоршневой группы) и часто для подтверждения предварительного диагноза разборку двигателя. Практически во всех случаях мотористы фиксировали сильный износ цилиндропоршневой группы. Анализ демонтированных деталей ДВС свидетельствовал, что сценарий был одинаковым — быстрый износ маслосъемных колец приводил к увеличенному забросу масла в цилиндры. Образовывающийся в камере сгорания кокс попадал в зазор между поршнем и цилиндром, истирая контактные поверхности. В практике ремонта дизелей малой мощности также были случаи сквозного повреждения гильз (мокрого типа). Они были вызваны коррозией и процессами кавитации. В результате этого охлаждающая жидкость попадала в камеру сгорания и затем в поддон двигателя.

Кокс — отличный абразивный материал, который, попадая в зазор между поршнем и цилиндром, приводит к быстрому их износу

Справедливости ради следует отметить, что назвать первопричины, по которым небольшого рабочего объема и мощности дизели, нередко от известных и уважаемых производителей, приходят в ремонт на таком малом пробеге, довольно сложно. Есть лишь некоторые предположения. Одно из них — продолжительная работа силового агрегата на режиме максимальной нагрузки. Не секрет, что перевозчики в погоне за прибылью часто нарушают ограничения по массе перевозимого груза. Причем, пренебрежение заводскими нормами для многих автовладельцев — обычное дело. Ситуацию в этом случае усугубляют сложные дорожные условия.

Следы перегрева на днище поршня отсутствуют, следовательно, топливная аппаратура работала в штатном режиме. Если бы форсунки «лили», то на днище поршня и его кромке имели бы место следы перегрева, вызванного отклонением в работе ДВС

Работающие с перегрузом машины часто обслуживают объекты малого строительства, и часть пути до погрузки/разгрузки преодолевают по разбитым грунтовым дорогам. А если подъездные пути еще и раскиснут от дождей, то пробуксовка колес и работа мотора в предельных режимах обеспечена. Свою лепту вносит неисправность или низкая эффективность системы охлаждения и, в частности, забитый грязью радиатор. Условия смазки деталей цилиндропоршневой группы в моторе, работающем с превышением рабочей температуры, сильно ухудшаются, что приводит к интенсивному их износу.

Износ цилиндров после пробега менее 100 000 километров. Сетка хона отсутствует. Во втором цилиндре четко видны вертикальные риски. Также имеются характерные «ступеньки» в местах «перекладки» поршня в цилиндре

Следующей причиной работы моторов на предельных режимах является использование грузовиков в качестве тягачей. Прицеп существенно увеличивает полезную нагрузку, позволяет за один рейс перевезти больше груза и, соответственно, заработать больше, чем на грузовике-одиночке. Этим пользуются индивидуальные предприниматели, которые зачастую имеют одно-единственное транспортное средство и всеми способами стараются приспособить его под выполнение широкого круга транспортных задач. Неудивительно, что работающий с постоянной перегрузкой дизель банально не выдерживает.

К состоянию коренных и шатунных вкладышей претензий в большинстве случаев нет. Износ их поверхностей равномерный. Это признак того, что система смазки работала безупречно

Именно совокупность озвученных выше факторов является наиболее вероятной причиной выхода из строя мотора (см. фото), который был установлен на бортовой грузовик МАЗ с крано-манипуляторной установкой. Не стоит забывать, что КМУ сама по себе имеет вес, на который снижается грузоподъемность транспортного средства. Но владельцы машин про это либо забывают, либо просто игнорируют данную информацию. При этом машины, способные выполнять загрузку-разгрузку, а то и монтаж перевозимых деталей (работа крана), довольно часто используются для перевозки строительных материалов. Спектр их широк — от паллет с кирпичом до различных тяжелых железобетонных конструкций. То есть, работа мотора в предельных режимах будет возникать довольно часто. Не забудем упомянуть и тот факт, что ресурс ДВС расходуется и на привод гидравлической системы КМУ. Пробег не растет, а моточасы идут!

Осмотр головок шатунов в большинстве случаев не выявляет признаков теплового воздействия на них, например, вызванного масляным голоданием или проворотом вкладышей. При ремонте мотора шатуны, как правило, могут использоваться повторно

Низкую ходимость маломощных моторов можно объяснить также невысоким качеством материалов, из которых изготовлены некоторые их детали. От технологических сбоев, увы, не застрахованы даже именитые производители двигателей. И это несмотря на жесткий контроль процесса производства. Иногда мотористов подводят поставщики деталей. Как иначе объяснить быстрый износ маслосъемных колец, который нередко фиксируется на разобранных дизелях. Спору нет, вполне вероятно, что невысокая защита деталей двигателя от износа — следствие банальной экономии владельца транспортного средства на моторном масле и фильтрах. Однако сегодня к технике относятся гораздо бережнее, чем до кризиса. Регулярно обновлять парк машин могут себе позволить немногие фирмы. Большинство ремонтирует технику, имеющуюся в наличии, продлевая ее ресурс всеми средствами.

Головка блока цилиндров в большинстве случаев не имеет каких-либо серьезных повреждений. При этом необходимо произвести ее разборку с дефектовкой для того, чтобы гарантированно убедиться в отсутствии критического износа деталей

Стоит отметить, что самыми удобными в ремонте (по замене деталей ЦПГ) являются дизели, в блок цилиндров которых вставляются гильзы мокрого типа. Их замена не вызывает трудностей. Всегда можно использовать поршни и кольца номинального размера, которые поставляются в запасные части и имеются в наличии для распространенных моторов. Главное — приобретать качественные, лучше — оригинальные детали. Они, как показывает практика, обладают наивысшим ресурсом и надежностью. Что касается моторов с негильзованными блоками цилиндров, то попытки их восстановить установкой сухих гильз (по требованию клиента) могут не увенчаться успехом. Причем, даже если услугу по гильзовке заказывать в специализированной компании. Лучше поискать поршни ремонтного размера и произвести расточку под них блока цилиндров. Если приобрести таковые не представляется возможным (увы, даже сегодня есть определенные трудности с покупкой нужных запасных частей), то, остается крайняя мера — покупка нового блока цилиндров. На его основе за два-три дня собирается двигатель из комплектующих от старого ДВС, которые можно использовать повторно.

Признак того, что моторное масло проникало в цилиндры через зазор втулки клапана — сильный нагар на стержнях и тарелках

При разборке клапанного узла нередко прослеживается люфт стержней клапанов во втулках. При ремонте мотора требуется замена изношенных деталей

На головке блока цилиндров видны отложения толстого слоя нагара, который свидетельствует о попадании в камеру сгорания моторного масла

Маслосъемные колпачки могут потерять эластичность, не прослужив и 100 000 километров. Это еще одна из причин повышенного расхода масла на угар

Руководство по зазору поршня и колец

Поршневые кольца для судостроения являются важной частью системы сжатия в двухтактных или четырехтактных двигателях. Чтобы поршневые кольца работали безупречно, важно знать требуемые свойства и типы поршневых колец, используемых для конкретных целей.ВИДЫ ПОРШНЕВЫХ КОЛЬЦ

Компрессионные поршневые кольца для двухтактных больших двигателей герметизируют камеру, предотвращая утечку высокотемпературных продуктов сгорания при распределении масла по поверхности гильзы.

НЕОБХОДИМЫЕ СВОЙСТВА

Помимо обеспечения того, чтобы поршневые кольца имели такое же тепловое расширение, что и гильза цилиндра, ниже перечислены некоторые из основных механических свойств поршневых колец, которые сохраняют свои оптимальные зазоры:

- Низкое трение и самосмазывание

- Подшипник нагрузки

- Коррозионностойкий

- Хорошая теплопередача

- Врожденная твердость для износостойкости

ЗАЗОРЫ

Кольцевые зазоры необходимы для обеспечения перемещений и теплового расширения.Вот два вида разрешений, о которых вам следует знать:

Этот зазор важен для свободного движения во время работы и должен быть минимальным, чтобы избежать ударов колец и износа кольцевой канавки. Однако при недостаточном вертикальном зазоре кольца могут застрять в канавке или сломаться при нагревании до рабочей температуры.

Хотя зазор никогда не должен закрываться полностью, он должен быть как можно меньше и должен поддерживаться в диапазоне 0,4–0.5 процентов диаметра цилиндра. Кольцо может сломаться из-за ограничения его теплового расширения при достижении рабочей температуры, если зазор кольца слишком мал. Имейте в виду, что слишком маленький зазор может привести к увеличению износа гильзы или к истиранию гильзы из-за разрушения масляной пленки.

Расположенная в Честерфилде, Великобритания, компания Precision Products UK специализируется на разработке и производстве поршневых колец и металлических уплотнений, которые производятся здесь, в Великобритании. Мы поставляем экспертные продукты и услуги клиентам из разных отраслей по всему миру.Щелкните здесь, чтобы узнать, как сделать заказ, или свяжитесь с нами по телефону +44 1246 261621 для получения дополнительной информации.

Поршневые кольца — Bright Hub Engineering

В основном дизельном двигателе судна поршневые кольца сжатия уплотняют поршень относительно гильзы, предотвращая утечку высокотемпературных газов сгорания.

Специально обработанные маслосъемные кольца также играют свою роль, удаляя излишки смазочного масла из цилиндров; помогает предотвратить чрезмерное скопление нагара как вокруг колец, так и на головке поршня.

В следующих нескольких разделах рассматривается их изготовление от литья до механической обработки, а также механические свойства и конструктивные особенности поршневых колец современных двигателей; начиная с их требуемых механических свойств.

Требуемые свойства

Поршневые кольца отлиты из сплава на основе чугуна с добавлением нескольких элементов для достижения ряда механических свойств; основные из них перечислены ниже.

- Собственная твердость для износостойкости — это обеспечит более длительные периоды между заменами поршневых колец.

- Низкое трение и самосмазывание — оба этих свойства способствуют повышению эффективности за счет снижения расхода топлива и смазочного масла.

- Коррозионная стойкость — одно из важнейших свойств, поскольку мазут очень коррозионный из-за высокого содержания серы.

- Подшипник нагрузки — в процессе внутреннего сгорания возникают большие силы и ударные нагрузки; кольца должны быть прочными, чтобы противостоять им.

- Хорошая теплопередача — кольца должны хорошо передавать тепло; также устойчив к высокой температуре горения, сохраняя при этом другие свойства.

Помимо вышеуказанных свойств, поршневые кольца должны иметь такое же тепловое расширение, что и гильза цилиндра. Это необходимо для поддержания оптимальных зазоров как внутри канавок, так и между ними и футеровкой.

Легирование, обработка и покрытие

Поршневые кольца судовых двухтактных судовых дизельных двигателей отливаются из основного металла — перлитного серого чугуна, легированного с различным содержанием молибдена, хрома / ванадия и никеля.

В современных двигателях используется компактный чугун с графическим рисунком, легированный типичными элементами, как описано ранее.Однако теперь для образования твердых карбидов в структуре сплава используется более высокий процент титана и ванадия.

Кольца отливаются с использованием «техники горшкового литья», при которой получается овальная отливка, из которой отдельные кольца обрабатываются и отделяются друг от друга, а края автоматически скругляются на станке.

Когда я проходил обучение в качестве морского слесаря в Харланде и Вольф-Белфасте в 1960-х годах, я провел несколько месяцев в секции поршневых колец моторного цеха.Здесь кольца были обработаны устройством, известным как «шарманка» (вероятно, разговорный термин в Белфасте), этот станок был прямо напротив моего рабочего места. Он напоминал вертикальный токарный станок, который мог точно обрабатывать отливку изнутри и снаружи; это было зажато в больших тисках с круглыми губками.

В любом случае, после механической обработки и отделения колец от литья они попали на наши верстаки, где мы сняли с них заусенцы, оставив фаску ⅛ “или закругленную на их внешней и внутренней кромке. Затем мы прорезали кольцо и перенесли его на следующую секцию, где измерили зазор и очень аккуратно отрезали до необходимого размера.После этого кольца были пробно подогнаны к эталонному калибру цилиндров соответствующего размера перед отправкой на шлифовку посадочных кромок колец. Последней операцией была закалка, после чего кольца были отправлены на участок сборки двигателя для установки на поршни.

В настоящее время обработка колец производится на современном оборудовании; кольца разрезаются, зазоры устанавливаются и затыкаются перед отправкой на натяжение и шлифование поверхностей посадочных площадок. Эти поверхности вместе с рабочими поверхностями теперь хромированы, при этом рабочие поверхности покрыты подходящим составом для рабочего хода, таким как алюминий, графит или мягкая медь.Во многом отличается от старого метода; но я помню, как ремонтировал поршни, когда я был инженером в море, и иногда на обработанных кромках новых колец оставались заусенцы. Их пришлось удалить перед установкой, поскольку металлические осколки могли отломиться и порезаться в отверстии. В мои дни этого бы никогда не разрешили; может быть, именно поэтому двигатели Harland B&W были такими надежными!

Методы осмотра

Поршневые кольца можно легко и регулярно проверять на предмет истирания / ожогов или разрывов колец через отверстия для продувки.Визуальный осмотр размера фаски или закругления кромок кольца также можно использовать в качестве ориентира для износа, сравнивая его с размером закругления на новом кольце.

Для обеспечения такой проверки на месте включается механизм поворота двигателя, опускающий поршень чуть выше нижней мертвой точки, что позволяет наблюдать за частью набора колец через продувочные отверстия. Царапины или ожоги — это также визуальный осмотр с помощью горелки. Проверка на наличие сломанных колец осуществляется путем поочередного надавливания деревянной доски, например, рукоятки метлы (я использовал стержень двухфунтового молотка), поочередно против каждого кольца.Они должны вернуться в исходное положение против лайнера; если нет — разорванное кольцо — уверенность 99%. Все кольца можно проверить, подняв или опуская поршень для доступа и осмотра через порты. Схема этого метода приведена ниже; пожалуйста, нажмите на изображение, чтобы увеличить.

Я плавал на корабле, у которого был двухтактный главный двигатель Werkspoor, который регулярно ломал поршневые кольца, и я использовал описанный выше метод для проверки колец. Нижняя часть гильзы цилиндра состояла из двух половин и содержала продувочные отверстия.Этот раздел был легко разделен, чтобы показать полный набор колец и способы замены сломанных. Я так и не нашел причину разрыва кольца, но подозревал несоосность между нижней частью и остальной частью вкладыша, хотя эти компоненты были закреплены штифтами, интересно, нашли ли они когда-нибудь причину.

Довольно моей бессвязности; черта старого ирландского морского инженера на пенсии, так что вернемся в настоящее. Для проведения тщательной проверки кольца необходимо снять поршень с гильзы, эскиз этого показан ниже; пожалуйста, нажмите на изображение, чтобы увеличить.

Как только поршень окажется на смотровом столе, можно провести проверку колец, и на кольцах могут быть очевидны следующие условия.

1. Хорошее состояние

- Беговые поверхности будут светлыми.

- Кольца можно свободно перемещать в канавках.

- Не изношен чрезмерно (требуется измерение) и должен иметь хороший запас смазки.

- Края по-прежнему будут иметь относительно острую фаску — без каких-либо следов вмятин или прожогов.

2. Микро- или макро-задиры / задиры

- Тупая рабочая поверхность.

- Задиры — появление вертикальных полос / острых следов прожога

3. Царапины на поршневом кольце

- Из-за отрыва твердых абразивных частиц от плохо обработанного кольца или частиц, попадающих в цилиндр через топливо.

4. Заедание колец в канавках

- Толстые и твердые отложения углерода, препятствующие свободному перемещению колец в канавках; вызвано отсутствием уплотнения, т.е.е. дымовой газ проходит мимо.

5. Разрушение / разрушение

- Черноватый вид

- Черные сухие зоны на верхней части стенки лайнера.

По мере того, как судовой механик приобретает опыт, второй натурой станет проверять кольца и определять любые из вышеперечисленных условий во время регулярных осмотров или при повторной сборке после поломки.

Расчетные факторы и требования к уплотнению.

При разработке поршневых колец для своих двигателей производитель двигателей принимает во внимание следующие факторы.

- Рабочая температура поршневого кольца и поверхности гильзы.

- Обработанная поверхность поршневого кольца и гильзы цилиндра.

- Среда, используемая для охлаждения поршня, например вода или масло.

Оптимальное уплотнение поршневых колец

- Поршневые кольца должны работать при всех температурах с минимальной смазкой.

- Поршневые кольца должны свободно перемещаться в канавке.

- Поршневые кольца, их канавки и стенка цилиндра должны сохранять заданную форму при высоких рабочих температурах и давлениях.

- Должен обладать прочностью, чтобы выдерживать высокие ударные нагрузки из-за сил сжатия.

Зазоры

Зазоры для канавок

Зазоры для колец необходимы для обеспечения перемещений и теплового расширения. Осевой зазор в канавке необходимо измерить, чтобы давление газа могло проходить к задней части колец и обратно. Окружной зазор в кольцевом соединении необходим для обеспечения теплового расширения, но не должен допускать чрезмерного проникновения газов.

1. Зазор стыка / зазора

- Зазор стыка должен поддерживаться в пределах этого диапазона 0,4–0,5% диаметра цилиндра.

- Должен быть как можно меньше (согласно инструкции производителя), но никогда не должен закрываться полностью.

- Если зазор кольца слишком мал, кольцо может сломаться из-за ограничения его теплового расширения при достижении рабочей температуры. Даже если кольцо остается неповрежденным, слишком маленький зазор также может вызвать чрезмерное давление между поверхностями кольца и гильзы.Это может привести к истиранию гильзы из-за разрыва масляной пленки; или, по крайней мере, вызвать увеличение износа футеровки.

2. Вертикальный зазор

- Это важно для свободного движения во время работы.

- Недостаточный вертикальный зазор приведет к тому, что кольца застрянут в канавке или сломаются при нагревании до рабочей температуры.

- Должен быть минимальным, чтобы избежать ударов колец и износа кольцевых канавок.

Ссылки

Этот пост является частью серии: Осмотр — детали судового двигателя

Осмотр — важная обязанность, которую необходимо выполнять на двигателях через регулярные промежутки времени, чтобы поддерживать двигатели в безопасных рабочих условиях.Эта серия поможет вам в проведении проверки различных частей судового двигателя.

- Судовой осмотр поршневых колец и зазоры

- Осмотр поршневых колец на судах

(PDF) Влияние износа верхнего поршневого кольца на его характеристики уплотнения и задира

6 Copyright © #### by ASME

Таблица 9: Комбинированные эффект — тест двигателя Отто.

Моделирование Bby (%) LOC (%)

Сумма индивидуальных

Параметры 16,5 2,9

Изношенные 1 13.5 3,9

Полный износ 8,3 9,7

Тест двигателя 15,4 5,5

Таблица 10: Комбинированный эффект — тест дизельного двигателя.

Моделирование Bby (%) LOC (%)

Сумма отдельных параметров 13,6 10,6

Износ 1 15,6 8,1

Износ Полный 12,1 11,5

Тест двигателя 16,1 9,6

Согласно Таблице 9, для двигателя Отто комбинированный Эффект

износа размерных параметров должен вызывать большее увеличение Blow-by

, чем сумма отдельных эффектов.А для LOC

комбинированных эффектов для верхнего кольца указывают на увеличение LOC. Обратите внимание на

, что модель «Worn Complete» показала меньшую вариацию

Blow-by, что не соответствует результатам испытаний двигателя.

Это может быть связано с отсутствием учета тепловых эффектов

, когда ожидается изменение масляного кольца Ft. Без термических эффектов

более высокая совместимость масляного кольца не требуется, и

исключительно единичное давление кольца определяет действие соскабливания

.Таким образом, при применении более низкого Ft масляного кольца после 500

часов ожидается, что сброс увеличивает LOC.

будет определять более высокую толщину масляной пленки, а зазоры между кольцом

и цилиндром будут меньше. С меньшими зазорами уменьшается обдув

.

Для дизельного двигателя, таблица 10, комбинированные эффекты для верхнего кольца

показали увеличение эффекта продувки по сравнению с отдельными эффектами

. В LOC объединенные характеристики указывают на уменьшение LOC на

.Для модели «Worn Complete» можно прийти к такому же выводу

для Отто. Важно подчеркнуть

, что изменение герметичности и рабочих характеристик составляет половину от значения

, найденного в [8]. Это может быть связано с используемым двигателем, который представляет собой дизельный двигатель

средней нагрузки, в то время как [8] использовал дизельный двигатель

для тяжелых условий эксплуатации.

ВЫВОДЫ

В качественном анализе на Рисунке 8 представлен результат этой

работы.

Bby LOC Bby LOC

Зазор ++ ++ ++ ++

Толщина радиальной стенки — — — +

Касательная нагрузка + + + +

Радиальный зазор с поршнем — — + +

Осевой зазор с поршнем + — — +

Perfil de Raspagem + ++ + ++

++

+

—

Высокая

Средняя

Низкая

Характеристика кольца Otto Diesel

Уровень влияния

Рисунок 8: Влияние характеристик для обоих типов двигателей.

Изменение зазора в торцевом зазоре из-за износа

оказывает сильное влияние на уплотнение верхнего кольца и характеристики царапания.

Деградация. Даже для дизельных двигателей, у которых зазоры на

больше, такое влияние важно.

Численное моделирование, используемое в этой работе, дало очень хорошие результаты

для прогнозов прорыва и LOC в двигателе

после 500 часов испытаний. Таким образом, даже при небольшом количестве данных, рекомендация

состоит в том, чтобы применить моделирование для оценки производительности кольца

.Это может помочь понять динамику кольца

и спрогнозировать результаты двигателя.

Комбинированный эффект изменения размеров верхнего кольца

кажется важным для ухудшения герметичности и соскабливания. Следует лучше изучить

, чтобы указать характеристики

, которые следует анализировать вместе.

СПИСОК ЛИТЕРАТУРЫ

[1] Демарчи В. и Виндлин Ф .; «Улучшение совместимости

между скоростью износа верхнего кольца и материалами футеровки

»; SAE Brasil, SAE-970833, Сан-Паулу,

Бразилия, 1997.

[2] Demarchi, V .; Windlin, F .; Leal, M .; «Влияние смазочного масла

на износ компонентов дизельного двигателя»;

SAE Brasil, SAE 952253. Сан-Паулу, Бразилия, 1995.

[3] Ejakov, M .; Yeager, D .; Каюпов, М .; «Анализ надежности и устойчивости

характеристик кольцевого блока двигателя»;

SAE Mundial, SAE 2003 — 01 — 1221, Детройт, EUA, 2003.

[4] Heywood, J.B .; «Двигатель внутреннего сгорания

Основы»; McGraw-Hill International Editions,

Automotive Technology Series, EUA, 1988, главы 1 и

13.

[5] Ishizuki, Y .; Sato, F .; Takasa, K .; «Влияние износа гильзы цилиндра

на расход масла в тяжелых дизельных двигателях»

SAE Mundial, SAE 810931, Детройт, EUA, 1981.

[6] Kerlbar, R .; Дурсункая, З .; Flemming, M .; «Комплексное моделирование производительности кольцевого пакета

»; Журнал

по проектированию газовых турбин и энергетики; ASME, v.

113, июль 1991 г., стр. 382-389.

[7] Merrion, D.F; «Нормы выбросов тяжелых дизельных двигателей —

Прошлое, настоящее и будущее»; SAE Mundial, SAE-2003-01-

0040.Детройт, EUA, 2003.

ИНЖЕНЕРНЫЕ ПОРШНЕВЫЕ КОЛЬЦА для High

AbstractЗАКЛИНАНИЕ КОЛЬЦ, сломанные кольца и чрезмерный износ, которые являются наиболее частыми источниками жалоб на высокоскоростные дизельные двигатели, во многих случаях были значительно улучшены за счет использования некоторых из превосходных масел, предлагаемых в настоящее время многими нефтяными компаниями, господа Лейн. и Никсон авер в кратком изложении своих рекомендаций по улучшению характеристик поршневых колец дизельных двигателей. Они указывают на то, что в случае сломанных колец разрывы в задней части обычно являются результатом чрезмерной нагрузки на кольцо или плохой конструкции.Поломка наконечника или конца (обычно называемая усталостным поломкой) при условии правильных зазоров обычно является результатом флаттера или кольцевой вибрации. Они объясняют, что одной из причин этого колебания является высокий рост давления во время сгорания, особенно в холодном двигателе. По их словам, изменение пропорций кольца, даже использование более высокого натяжения, часто устраняет эту жалобу. Часто проверка и корректировка времени впрыска останавливает поломку. Они указывают на то, что двигатель, работающий с одинаковой скоростью и нагрузкой, имеет гораздо меньше поломок, чем двигатель, работающий в условиях частых запусков и остановок.Они подчеркивают, что кольца не распадаются сразу; разрушение колец на мелкие части — это только результат работы после первоначального отказа. Обобщая свои замечания по поводу износа колец, авторы сообщают: «Износ колец обычно увеличивается с увеличением скорости. Чрезмерный износ, в большинстве случаев, является результатом попадания грязи в двигатель и, в особенно пыльных условиях, частого дренажа и надлежащего технического обслуживания. воздушный и масляный фильтры замедляют износ.Техническое обслуживание двигателя, включая топливную систему и систему впрыска, имеет большое значение.В большинстве случаев максимальная экономия масла и минимальный износ не идут рука об руку. Обычно более экономично сливать масло через определенные промежутки времени. «В необычно суровых условиях применение прокладок с обработанной поверхностью, твердосплавных или металлических вставных колец часто увеличивает период между капитальными ремонтами. Первоначальные задиры и обкатка являются факторами отделки цилиндров и поверхностей колец, а также других переменных, требующих особое внимание к каждому типу двигателя «.

Информация для издателяSAE International — это глобальная ассоциация, объединяющая более 128 000 инженеров и технических экспертов в аэрокосмической, автомобильной и коммерческой промышленности.Основные направления деятельности SAE International — обучение на протяжении всей жизни и разработка добровольных согласованных стандартов. Благотворительным подразделением SAE International является SAE Foundation, который поддерживает множество программ, включая A World In Motion® и Collegiate Design Series.

Поршневые кольцадля уплотнения между поршнем и гильзами в судовом дизельном двигателе Поршневые кольца

для уплотнения между поршнем и гильзами в судовом дизельном двигателе Главная || Дизельные двигатели || Котлы || Системы питания || Паровые турбины || Обработка топлива || Насосы || Холодильное оборудование ||Поршневые кольца для уплотнения между поршнем и гильзами в судовом дизельном двигателе Дизельный двигатель — это тип двигателя внутреннего сгорания, который воспламеняет топливо, впрыскивая его в горячий воздух под высоким давлением при сгорании камера.

Как и все двигатели внутреннего сгорания, дизель двигатель работает с фиксированной последовательностью событий, которая может быть достигнута четыре или два хода, ход поршня между его крайними точками. Каждый удар выполняется за половину оборот коленчатого вала.

align = «left»> align = «left»> align = «left»> Эффективность двигателя зависит от эффективного уплотнения между поршнем и гильзами.Утечка снизит давление сжатия и потеряет мощность. Поршневые кольца уплотняют газовое пространство, расширяясь наружу из-за давления газа, действующего за ними. Они также распространяют смазочное масло вверх и вниз по гильзе цилиндра и передают тепло стенкам гильзы. На поршне установлено от трех до шести силовых или компрессионных колец, количество которых зависит от погоды, в которой двигатель работает в 2-тактном или 4-тактном цикле.Положение верхнего кольца регулируется рабочей температурой и обрезкой выпускного или продувочного порта.В двухтактных двигателях для обрезки портов обычно требуется более высокое положение кольца, чем в четырехтактных двигателях. Основная функция поршневых колец:

i) для обеспечения газового уплотнения компрессионных колец и предотвращения чрезмерного повышения давления в картере, которое приведет к чрезмерному расходу смазочного масла в двигателе с мокрым картером и риску взрыва в случае сухого картера. установка

ii) Действует как скребок или маслораспределитель вокруг стенки гильзы, что может произойти, если смазка может вытечь через компрессионные кольца и сгореть вместе с мазутом

Рис. Уплотнительная поверхность поршневого кольца

Для обеспечения адекватной смазки рабочая температура не должна превышать 200 ° C, а для этого необходимо, чтобы кольца располагались как можно ниже по поршню.Смазка колец необходима для уменьшения трения и износа для улучшения газового уплотнения. Кольцо обычно вращается на поршне из-за изменения давления газа. Типичная скорость перемещения составляет 13 мм за цикл.Диаметр поршневых колец в свободном состоянии немного больше диаметра отверстия цилиндра. Следовательно, когда кольцо вдавливается в гильзу, оно прижимается к стенке цилиндра и стремится запечатать ее.

Это начальное уплотняющее действие значительно улучшается за счет давления сжатых или горючих газов на верхнюю часть кольца, прижимающего кольцо к нижней стороне канавок поршня.Это оставляет зазор вверху, который позволяет давлению газа перемещаться за заднюю часть кольца и прижимать его к стенке гильзы цилиндра, обеспечивая более плотный контакт, таким образом улучшая уплотнение.

Имеются три важных зазора: —

i ) Боковой или осевой зазор

ii) Стыковые зазоры или зазоры

iii) Задние зазоры

Ниже приведены более подробные инструкции по технике безопасности при обращении с поршнями судовых дизельных двигателей :

- Конструкция 4-тактного поршня

- Метод охлаждения поршневого масла — основной принцип

- Функция поршневого кольца в судовом дизельном двигателе

- Требования к поршневому кольцу

- Особенности конструкции поршня

- Обнаружение перегрева поршня

Для двигателей средней и высокой скорости вес материала становится важным для снижения нагрузки на вращающиеся части.Высокая теплопроводность алюминиевых сплавов в сочетании с малым весом делают этот материал идеальным. Для поддержания приемлемого уровня термических напряжений охлаждающие трубы могут быть отлиты во избежание деформации.

Подробнее …..

Охлаждающая жидкость, используемая для отвода тепла от поршня, может быть пресной водой, дистиллированной водой или смазочным маслом. Вода обладает способностью отводить больше тепла, чем смазочное масло (удельная теплоемкость воды около 4 и смазочного масла 2, а разница температур 14 ° C для воды и 10 ° C для смазочного масла). .

Подробнее …..

Эффективность двигателя зависит от эффективного уплотнения между поршнем и гильзами. Утечка снизит давление сжатия и потеряет мощность. Поршневые кольца уплотняют газовое пространство, расширяясь наружу из-за давления газа, действующего за ними. Они также распределяют смазочное масло вверх и вниз по гильзе цилиндра и передают тепло стенкам гильзы. На поршне установлено от трех до шести силовых или компрессионных колец, количество которых зависит от погоды, в которой двигатель работает в двухтактном или четырехтактном цикле. .

Подробнее …..

Поршень образует нижнюю часть камеры сгорания в судовом дизельном двигателе. Он герметизирует цилиндр и передает давление газа на шатун.

Подробнее …..

Поршень образует нижнюю часть камеры сгорания в судовом дизельном двигателе. Он герметизирует цилиндр и передает давление газа на шатун.

Подробнее …..

Неисправности поршня, которых следует избегать

i) Заедание поршня; слишком часто происходит взрыв смеси смазочного масла и воздуха в картере.ii) Растрескивание днища поршня и боковых стенок из-за циклического изменения напряжения давления, накладываемого на напряжение из-за температурного градиента.

Подробнее …..

Наиболее частые причины перегрева поршня: i) Неадекватная циркуляция охлаждающей среды или недостаточная подача. ii) Чрезмерные отложения в охлаждающем пространстве (окалина или углерод). iii) Недостаточная смазка.

Подробнее …..

Машинные помещения.com о принципах работы, конструкции и эксплуатации всей техники

предметы на корабле, предназначенные в первую очередь для инженеров, работающих на борту, и тех, кто работает на берегу. По любым замечаниям, пожалуйста

Свяжитесь с нами

Copyright © 2010-2016 Machinery Spaces.com Все права защищены.

Условия использования

Прочтите нашу политику конфиденциальности || Домашняя страница ||

Поршневые кольца — обзор

1 ВВЕДЕНИЕ

Поршневые кольца являются критически важными компонентами современного двигателя внутреннего сгорания, их оптимальные трибологические характеристики оказывают контролирующее влияние на минимизацию потерь мощности на трение, расхода топлива, расхода масла, прорыва газов и вредных воздействий. выхлопные выбросы.

Основные функции пакета поршневых колец, собирательного названия трех или более колец, установленных на поршне, заключаются в образовании эффективного газового уплотнения между камерой сгорания и картером, чтобы ограничить подъем масла из картера. в камеру сгорания и обеспечить путь потока для передачи тепла от поршня к охлаждающей жидкости двигателя. Все это должно быть достигнуто с минимальными потерями мощности на трение, особенно на границе скольжения со стенкой цилиндра, и с минимально возможным износом, чтобы максимально продлить срок службы компонентов.

К сожалению, пакет поршневых колец вносит наибольший вклад в трение в двигателе внутреннего сгорания в нормальном диапазоне скоростей двигателя и нагрузок, возникающих при эксплуатации [1-3]. Относительная важность варьируется от двигателя к двигателю, но обычно поршневой узел, включающий как поршневые кольца, так и юбку поршня, составляет 40-50% от общего трения двигателя [4]. Что касается износа, недостаточно понимания взаимодействия с процессом смазки.Таким образом, даже несмотря на то, что производители могут производить кольца с отличным ожидаемым сроком службы, эти компоненты могут быть далеки от оптимальных с точки зрения смазки и трения.

Вследствие их важности для работы двигателя теоретические и экспериментальные исследования смазки поршневых колец привлекли большое внимание в литературе, что привело к значительному прогрессу в нашем понимании их поведения [5]. Математический анализ смазки поршневых колец сложен и по необходимости требует упрощающих допущений.Однако быстрое развитие численных методов за последние тридцать лет привело к появлению сложных моделей смазки поршневых колец, которые находят применение в процессе проектирования [6].

На рисунке 1 показан типичный прогноз удельной толщины пленки, определяемой как отношение минимальной толщины пленки смазки к среднеквадратичной шероховатости поверхности композитного материала.

Рисунок 1. Циклическое изменение удельной толщины пленки между верхним компрессионным кольцом и цилиндром. wall [7]

(1) λ = hminσ

на протяжении всего цикла двигателя для верхнего компрессионного кольца дизельного двигателя из Priest и др. [7], где нулевой угол поворота коленчатого вала соответствует срабатыванию верхней мертвой точки.

Из рисунка 1 видно, что поршневое кольцо испытывает полный диапазон режимов смазки за один цикл, от полной жидкостной пленки через смешанную смазку до граничной смазки. Это характерно для границы раздела поршневого кольца и стенки цилиндра.

Аспекты этого поведения пленки жидкости относительно хорошо изучены, но поверхностные взаимодействия, которые имеют место, представляют гораздо большую проблему.

Разработаны модели трения неровностей [8] и скорости износа [7] поршневых колец в граничном и смешанном режимах смазки.Однако поверхностные взаимодействия, происходящие между поршневыми кольцами, поршнем и отверстием цилиндра в присутствии моторного масла с его сложным химическим составом, загрязнением и ухудшением характеристик, чрезвычайно трудно интерпретировать с точки зрения основных механизмов пограничного трения и износа [9].

Таким образом, такие модели являются эмпирическими и предполагают изменение граничного коэффициента трения или коэффициента износа в зависимости от толщины пленки. Оба значения равны нулю в режиме смазывания жидкой пленкой и увеличиваются в режиме смешанной смазки по мере увеличения степени контакта поверхности до максимума в режиме граничной смазки.

На рис. 2 показан пример размерного коэффициента износа k по Присту [10].

Рисунок 2. Изменение коэффициента износа в зависимости от удельной толщины пленки [10]

Коэффициент износа k связан с объемом материала, удаляемого в результате износа, V, приложенной нормальной нагрузкой, W и расстоянием скольжения, x s , на

(2) V = kWxs

по предложению Ланкастера [11].

Такие модели явно очень чувствительны к значениям, выбранным для режима граничной смазки, k 0 на рисунке 2, и ситуация дополнительно осложняется тем фактом, что на удельную толщину пленки, как правило, влияют изменения шероховатости поверхности, так как обкатка компонентов.

До сих пор обсуждались только условия между поверхностью поршневого кольца и стенкой цилиндра, но граница раздела между боковой поверхностью поршневого кольца и канавкой поршня также важна с точки зрения надежности и долговечности двигателя [12]. Этому интерфейсу уделялось относительно мало внимания в литературе, но он, вероятно, будет испытывать гораздо более смешанную и граничную смазку, чем поверхность кольца.

Цель данной статьи — помочь аналитику в выборе подходящих значений коэффициентов трения неровностей и коэффициентов граничного износа путем отчета о серии экспериментов по трению и износу на высокочастотном возвратно-поступательном трибометре.Испытания проводились на образцах поршневых колец, поршней и цилиндров, изготовленных из реальных компонентов, в присутствии моторного масла при скоростях, нагрузках и температурах, характерных для современного автомобильного бензинового двигателя.

Представлены результаты для критических трибологических границ раздела между поверхностью поршневого кольца и стенкой цилиндра, а также боковой поверхностью поршневого кольца и канавкой поршня. Эксперименты проводились на полном кольцевом блоке от одного двигателя с целью установления относительной важности различных интерфейсов в кольцевом блоке.

Результаты представляют собой полезную матрицу коэффициентов трения неровностей и факторов износа для проектировщика / аналитика и подчеркивают чувствительность коэффициента износа к выбору материалов обеих взаимодействующих поверхностей. Кроме того, показано, что факторы износа на поверхности раздела поршневого кольца / поршня намного выше, чем на поверхности раздела поршневого кольца / цилиндра.

Охлаждение поршня

Охлаждение поршняHannu Jääskeläinen

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием.Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Abstract : Необходимо контролировать максимальную температуру поршня, чтобы предотвратить преждевременный износ поршня и повреждение двигателя. Поршень может охлаждаться струей масляного распылителя, направляемой в нижнюю часть поршня, или маслом, протекающим через охлаждающий канал или галерею, встроенную в поршень.

Температура поршня

Максимальная температура поршня — или, более конкретно, определенных ключевых областей поршня, таких как канавка верхнего кольца и обод барабана — должна контролироваться, чтобы предотвратить преждевременный износ и выход из строя поршня и последующее повреждение двигателя.Около 3-5% энергии топлива в покоящихся камерах сгорания и 6-8% в камерах вихревого типа передается на поршень. Если поршень не охлаждается, до 60% этого тепла может проходить через область поршневого кольца в рубашку охлаждения. Дополнительное тепло передается через юбку в рубашку охлаждающей жидкости и от нижней части поршня через брызги / туман масла к маслу картера [371] . Если поршень охлаждается маслом, значительная часть этого тепла уносится маслом, уменьшая относительное количество, которое проходит через область кольца.На рис. 1 показано влияние этой теплопередачи в поршне бензинового двигателя и поршне [3466] дизельного двигателя с масляным охлаждением.

Рисунок 1 . Максимальное распределение температуры в поршне дизельного двигателя с бензиновым и масляным охлаждением(Источник: Mahle)

Температура поршня бензинового двигателя самая высокая в центре днища поршня и снижается к верхней поверхности. Для поршней дизельных двигателей и бензиновых двигателей прямого впрыска с поршнем в форме чаши максимальная температура возникает на краю чаши, а оттуда падает к центру чаши и к верхней площадке.В дизельных двигателях температурный профиль по окружности обода камеры в значительной степени определяется количеством и ориентацией отверстий для впрыска, давлением впрыска, временем и продолжительностью впрыска, а также геометрией камеры сгорания. Самые высокие температуры вокруг обода чаши возникают в местах, которые совпадают с центром горящих форсунок дизельного топлива. В результате неравномерного ввода тепла через эти «лепестки горения» характерен волнообразный температурный профиль. Разница между максимальной и минимальной температурой по окружности обода чаши в некоторых случаях может превышать 40 ° C.

Тепловая нагрузка на поршень и результирующий температурный профиль влияют на работу поршня и, если превышаются максимальные пределы температуры, могут привести к отказу компонентов и повреждению двигателя. Три критических эффекта: [3466] :

- Усталостная прочность поршня. Повышенная температура поршня снижает сопротивление усталости поршня. В некоторых алюминиевых поршневых сплавах потеря сопротивления усталости может достигать 80% по сравнению со свойствами при комнатной температуре.Черные металлы менее чувствительны при температурах до 400 ° C.

- Если температура в зоне поршневого кольца становится слишком высокой, это может привести к пластической деформации и повышенному износу, особенно в первой канавке поршневого кольца. Кроме того, закоксовывание смазки может привести к отложению нагара в кольцевой канавке, который может действовать как изолятор или вызывать прилипание кольца.

- Радиальная деформация поршня. Это влияет на шум, потери на трение и зазоры между поршнем и другими компонентами.Если не соблюдаются достаточные зазоры во всех возможных условиях работы двигателя, это может привести к заклиниванию поршня или контакту с клапанами.

Некоторые типичные значения температуры для поршней легковых автомобилей: [3466] :

- Центр днища поршня (бензиновый двигатель, левый впрыск) 270–310 ° C

- Корпус днища поршня (бензиновый двигатель, прямой впрыск) 270–350 ° C

- Обод чаши (дизельный двигатель, непосредственный впрыск) 350–400 ° C

- Опорная поверхность 200–250 ° C

- Отверстие под палец (зенит) 200–250 ° C

- Верхняя кольцевая канавка (струйное охлаждение, канал охлаждения соляного керна) 200–280 ° C

- Верхняя канавка под кольцо (охлаждаемый держатель кольца) 180–230 ° C

- Охлаждающий канал (зенит) 250–300 ° C

Основная причина охлаждения поршня — это контроль температуры в нескольких из вышеперечисленных ключевых областей.Температуры поршней масштабируются в зависимости от выходной мощности двигателя, так что во избежание чрезмерных температур поршня выходная мощность двигателя может быть ограничена соображениями температуры поршня, рис. 2. На этом рисунке показана номинальная мощность на единицу площади поршня (π · отверстие 2 / 4) для двигателей, обследованных в 1990-е годы [371] .

Рисунок 2 . Мощность двигателя на единицу площади поршня для двигателей примерно 1990-х годовПримечание: для диаметра отверстия / хода ~ 1, 1,0 МВт / м 2 ~ 10 кВт / л

В приложениях с более низкой удельной мощностью, оснащенных алюминиевыми поршнями, проводимость материала высока, а площадь поверхности, контактирующая с гильзой, достаточно велика, чтобы поршень можно было эксплуатировать без охлаждения или с масляной струей, направленной на дно поршня без превышения максимального размера поршня. температуры.В случае поршней из черных металлов это, как правило, невозможно из-за меньшей площади поверхности, контактирующей с гильзой, и низкой теплопроводности материала; масляное охлаждение необходимо [371] .

78. Сечение конусного компрессионного кольца

78. Сечение конусного компрессионного кольца Ремонтные кольца предназначены для установки совместно с ремонтным поршнем.

Ремонтные кольца предназначены для установки совместно с ремонтным поршнем.

При этом будет максимально соблюдаться правило износа и срок службы будет увеличиваться.

При этом будет максимально соблюдаться правило износа и срок службы будет увеличиваться.