устройство, принцип подачи топлива, классификация

Рассмотрим, как устроены системы впрыска бензиновых двигателей, как они работают, каковы их виды, в чём особенности центрального, коллекторного и непосредственного впрыска.

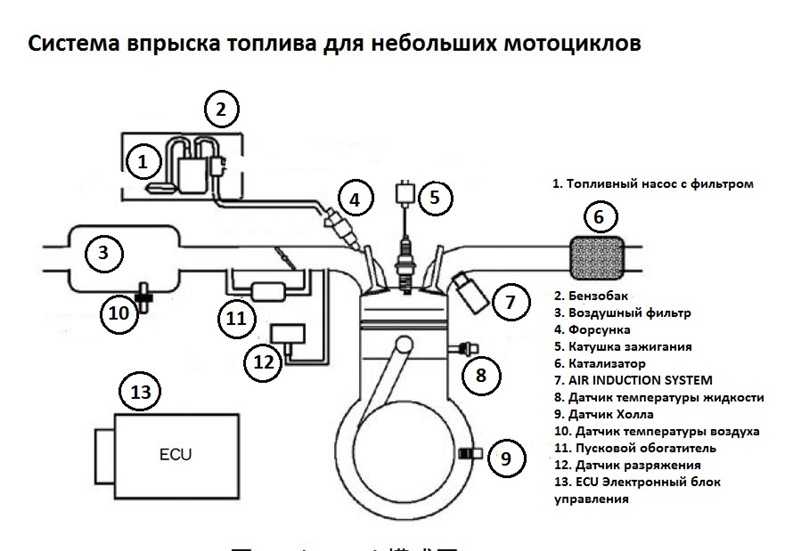

Системы впрыска топлива бензиновых двигателей – это системы для дозированной подачи бензина в ДВС. Тип устройства, характеристика системы влияет на ряд важных показателей. Это экологический класс двигателя, его мощность, топливная эффективность.

Устройство системы впрыска бензинового двигателя может иметь различные конструктивные решения и модификации. О них мы расскажем, останавливаясь на конкретных видах систем впрыска.

Варианты топливных систем бензиновых двигателей

Впрыск топлива в воздушный поток может происходить как за счёт разрежения, так и за счёт избыточного давления. Например, в карбюраторе впрыскивание происходит за счёт разрежения, а в большинстве современных систем — за счёт избыточного давления.

- центральным (например, наддроссельный впрыск),

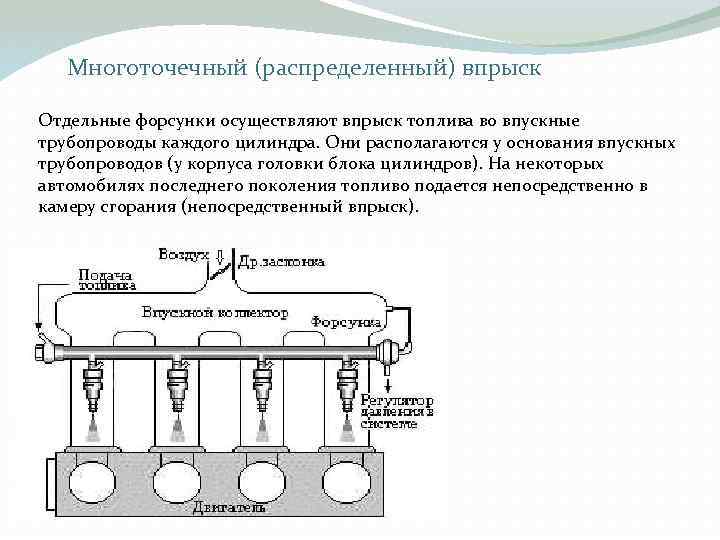

- распределённый или коллекторный (осуществляется отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя),

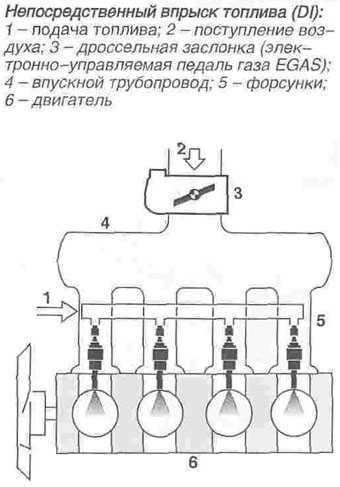

- непосредственный (осуществляется напрямую в камеры сгорания, отдельными форсунками), встречается в разных вариациях, характерен для современных автомобилей..

Варианты топливных систем бензиновых двигателей (R R. Bosch)

Конструктивное решение с карбюраторами

Дольше всего человечество знакомо с подачей топлива посредством карбюратора. И не потому, что такие решения лучшие, а потому что они – первые. И через множество лет это были единственно доступные системы. Карбюратор был неотъемлемой частью топливной системы на протяжении сотни лет. Нельзя сказать, что сейчас карбюраторы полностью исчезли из жизни, но на легковой и коммерческий транспорт карбюраторы ставить перестали.

Автопром же перестал выпускать машины с карбюраторной системой еще в 90-е годы прошлого века.

Принцип их действия основан на всасывании топлива в поток воздуха, проходящего через сужение карбюратора. увеличение скорости движения воздуха в месте сужения воздушного канала формирует разрежение воздуха.

Объём воздуха, который проходит через сужение воздушного канала, пропорционален объёму топлива, поступающего через распылитель карбюратора. Благодаря этому несложно в автоматическом режиме поддерживать требуемое отношение топлива к воздуху.

.

Как работает устройство?

- Топливо из бака выбирает насос (управляемый механически или электрически – в зависимости от модели).

- ДВС запускается, и поток воздуха, проходящий через сужение воздушного канала карбюратора, создает разрежение.

- В смесительную камеру карбюратора поступает топливо.

- Жиклер (калиброванное отверстие) дозирует топливо.

С точки зрения работы всё достаточно просто. Так почему же карбюраторы уходят в историю?

Здесь достаточно много причин:

- Низкая экономичность, а соответственно, и низкий уровень топливной эффективности.

- Проблемы при переменных режимах работы, снижающие динамические качества- автомобиля.

- Прямая зависимость от расположения двигателя в автомобиле.

- Выброс в окружающую среду большого количества вредных веществ (несоответствие нормативам эмиссии газообразных вредных выбросов в атмосферу).

Моновпрыск

На смену карбюратору пришла система так называемого «над дроссельного впрыска» топлива. Она также известна как моновпрыск или система центрального впрыска.

Принцип базируется на впрыске топлива одной форсункой, установленной на впускном коллекторе двигателя.

Самыми популярными конструкциями системы центрального впрыска являются решения Mono-Jetronic от R. R. Bosch и Opel-Multec (как нетрудно догадаться из названия, это решение корпорации Opel).

R. Bosch и Opel-Multec (как нетрудно догадаться из названия, это решение корпорации Opel).

Появление моновпрыска приходится на середину 70-х годов 20-го века. В то время системой Mono-Jetronic стали оснащать автомобили Volkswagen и Audi.

Главной задачей при разработке моновпрыска стало нахождение альтернативы карбюраторной системе впрыска. Важно было найти более эффективную систему топливоподачи, которая смогла бы удовлетворить возросшим экологическим требованиям.

Mono-Jetronic: конструктивные элементы

- Регулятор давления. Способен поддержать на стабильном уровне рабочее давление в системе впрыска, а после выключения ДВС сохранить остаточное давление в системе . Это важно для облегчения пуска, создание барьеров против образования паровых пробок.

- Электромагнитный клапан (форсунка). Обеспечивает импульсный впрыск топлива. Управление клапаном осуществляется посредством электросигнала. Он идёт от блока управления.

- Дроссельная заслонка. Регулятор объема поступающего воздуха.

- Привод. Он ответственный за работу дроссельной заслонки.

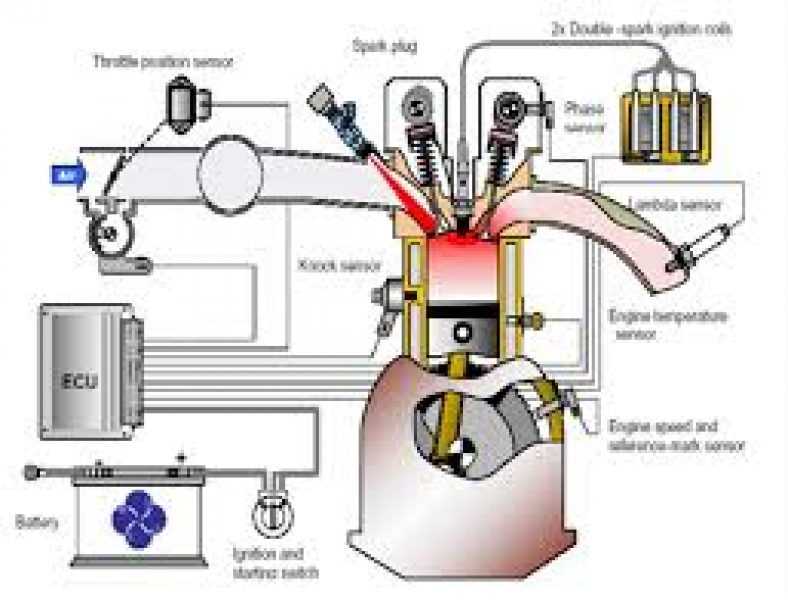

- Электронный блок управления. «Мозг», синхронизатор.

Входные датчики (момента впрыска, положения дроссельной заслонки, оборотов двигателя, концентрации кислорода и т.д.).

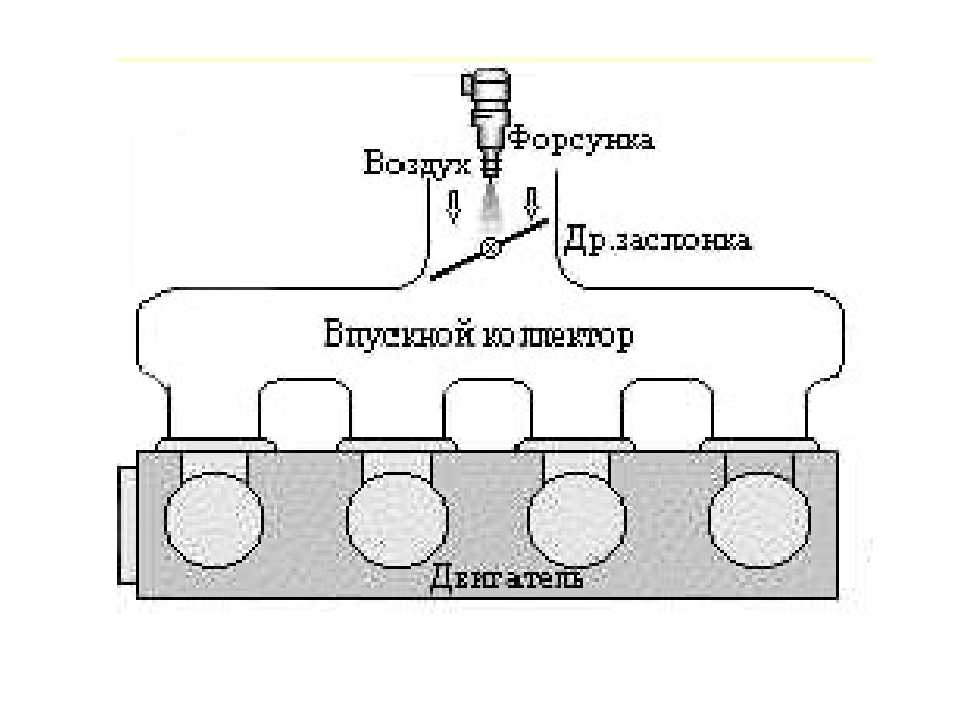

Распределённый впрыск

В 70-е годы появились и системы распределительного впрыска, основанные на подаче топлива отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя. Впрыск может быть при этом может быть как импульсным, так и непрерывным.

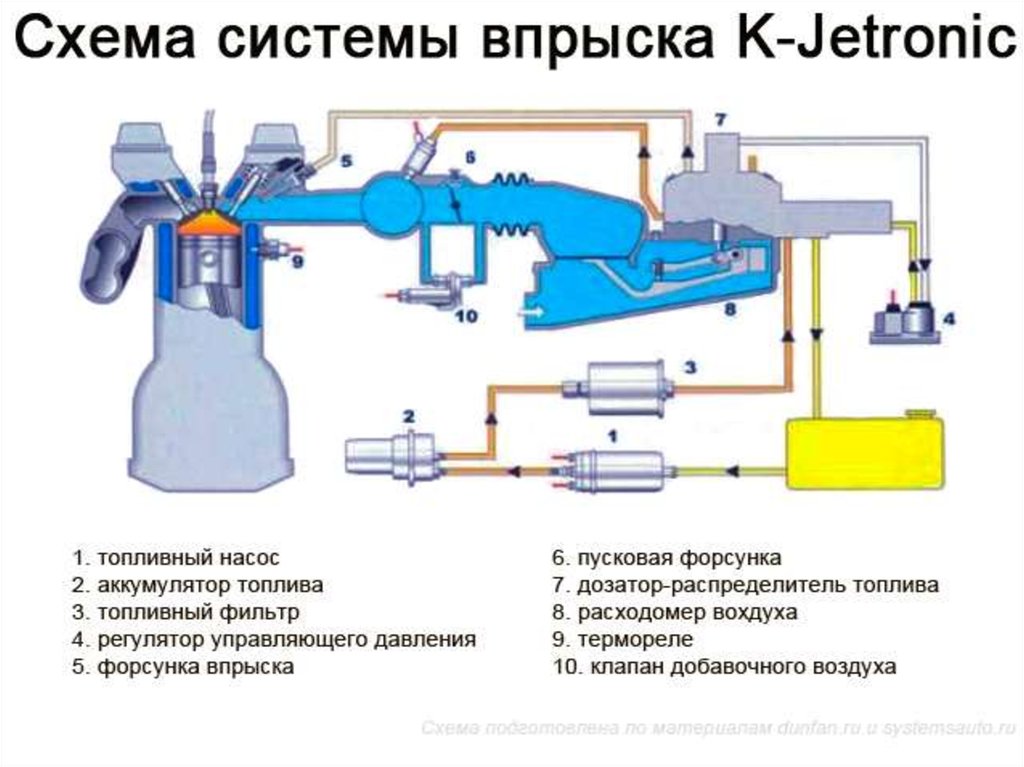

Мы остановимся на решении K-Jetronic производителя Robert R. Bosch с непрерывным впрыском. K-Jetroniс активно присутствовала на рынке с 1973-го по 1995 годы. Сначала K-Jetroniс выпускалась с механической системой дозирования. С 1982 года — с электронной начинкой и электронным управлением дозирования. Начиная с версий (модификаций) с электронным управлением система стала называться KE-Jetroniс.

Экономические характеристики автомобилей, их уровень топливной эффективности был существенно улучшен, уровень выбросов вредных веществ в выхлопе также снизился.

В системах K/KE-Jetronic впрыск топлива осуществлялся непрерывно в смесительную камеру перед впускным клапаном. При этом количественное дозирование топлива, поступающего в поток воздуха, производилось за счет взаимосвязанных узлов «расходомер – дозатор».

Помимо дозатора-распределителя обязательный элемент решения – дроссельная заслонка, расположенная за дозатором, у первых версий были вакуумно-механические клапаны коррекции топлива(запуск клапанов в работу возможен как от терморегуляторов, так от разряжения воздуха во впускном коллекторе), в поздних модификациях появились электрические клапаны коррекции топлива. Кроме того, системы стали оснащать кислородным датчиком (лямбда-зондом). Огромным плюсом схемотехнического решения стало то, что система впрыска могла быть оснащена катализаторам-, но к уровню надёжности были существенные вопросы.

Дискретный впрыск топлива

Новой эрой стал дискретный впрыск топлива. Первой здесь стала электронная система распределенного впрыска топлива L-Jetronic – опять-таки от R. R. Bosch. С появлением этого решения стало возможным говорить о качественной управляемости, безотказности, надёжности. Да, сразу же стало ясно, что это средний и высокий ценовой сегмент. Поэтому долгое время системы дискретного впрыска топлива сосуществовали с системами непрерывного распределительного впрыска типа K/KE-Jetronic.

Но постепенно L-Jetronic обрела массовость. Её стал активно использовать практически весь европейский автопром. Явные плюсы оценили и водители, и персонал автосервиса: повысилась топливная экономичность авто. Для обслуживания перестали быть нужны сложные навыки (в первую очередь, это стало возможным за счёт того, что отпала надобность выполнять механические настройки).

L-Jetronic несколько раз модернизировалась и уверенно держалась на рынке до появления стандарта Евро-3. После чего более актуальными стали решения на основе термоанемометрических датчиков массметра (массового расхода воздуха). В частности, популярность приобрела модификация LH-Jetronic .

После чего более актуальными стали решения на основе термоанемометрических датчиков массметра (массового расхода воздуха). В частности, популярность приобрела модификация LH-Jetronic .

У новой разработки стала доступна индивидуальная регулировка подачи топлива в каждый из цилиндров

Объединяющая черта систем Mono-Jetronic, L-Jetronic, LH-Jetronic состоит в том, это все эти решения управляют только впрыском топлива, при этом для воспламенения топлива задействована система зажигания с модулем электронного управления.

Устройства, в которых система и зажигания и впрыск были синхронизированы и объединены, корпорация R.R. Bosch начала выпускать с 1979 года.

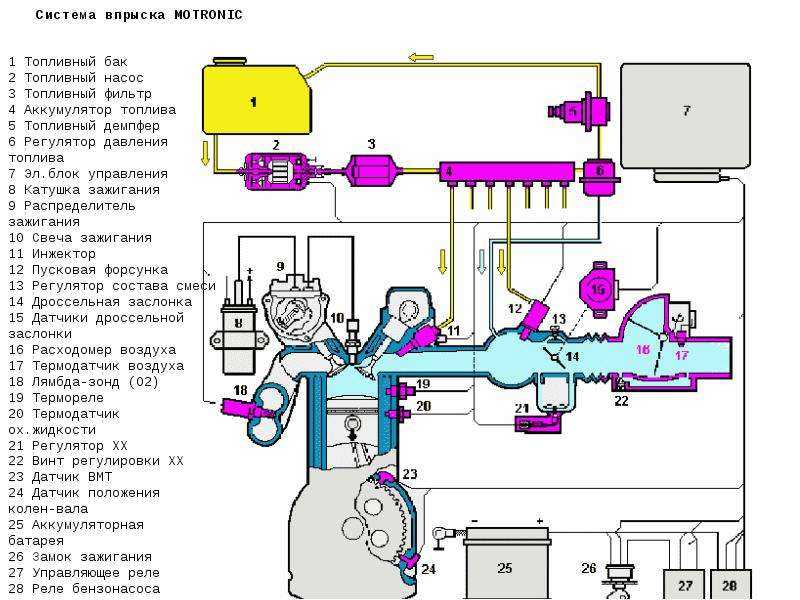

Ярким примером решения с объединёнными системами впрыска и зажигания – стала система Motronic от R.R. Bosch.

Она существовала в нескольких модификациях, появившихся в 90-е годы 20-го века. В эти годы в их конструкции входили механические расходомеры воздуха. Но вскоре вместо них стали использоваться термоанемометрические датчики-расходомеры, расширились возможности для самодиагностики.

Правда, полностью удовлетворить запросам диагноста системы не могли, поскольку протокол выявления неисправностей не обладал высокой результативностью. В последующих модификациях эта проблема была успешно решена.

Но самым революционным решением Motronic стало появление датчика абсолютного давления во впускном коллекторе (MAP-sensor).

Использование MAP-сенсора в системе управления двигателем позволило готовить качественную топливовоздушную смесь, состав которой близок к желаемому, и, главное, не сложно соблюсти европейские требования к выхлопам автомобилей.

Но для выхода на американский рынок даже этого было недостаточно. По стандартам США в топливной системе должна быть обязательная система контроля утечек паров топлива из бака. Так появилось инновационное решение Motronic M5. С ним появились все условия для того, чтобы исключить эксплуатацию автомобиля с потерявшей герметичность пробкой заливной горловины или неисправной системой вентиляции топливного бака.

Кроме того, эта система соответствует требованиям самого строгого протокола самодиагностики OBD-II/CARB.

А благодаря электроуправлению дроссельной заслонкой отлажено взаимодействие между системой управления двигателем и системой торможения.

Системы непосредственного впрыска

Особое место среди систем впрыска бензиновых двигателей получили системы непосредственного впрыска.

Их принцип действия основан на том, что топливо посредством инжектора распыляется прямо в цилиндр двигателя.

- Это важно для достижения топливной экономичности.

- Плунжерный насос. Подаёт топливо в рампу, соединённую с форсунками.

- Регулятор давления топлива. Поддерживает стабильное рабочее давление в топливной рампе. Топливная рампа. Здесь непосредственно происходит процесс распределения топлива по форсункам.

- Предохранительный клапан на рампе. Защищает рампу от предельных давлений.

- Датчик высокого давления.

Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Согласование взаимодействия узлов осуществляется посредством электронной системы управления двигателем. От блока электронного управления поступают команды на исполнительные механизмы.

Интересная деталь! Если среди дизельных систем впрыска такие топливные системы были популярны давно, то среди бензиновых распространение получили не сразу. Причина элементарно проста: бензин в отличие от дизельного топлива является плохой смазкой, что вызывало быстрый износ» топливного насоса.

Но с развитием технологий уплотнений разработчики снова смогли заняться бензиновыми системами с прямым впрыском топлива. Система непосредственного впрыска может обеспечивать несколько видов смесеобразования: послойное, однородное (гомогенное), и стехиометрическое. Послойное смесеообразование актуально при малых и средних оборотах, стехиометрическое и гомогенное – при сверхвысоких оборотах, а также при средних и высоких нагрузках.

Самые популярные решения – с послойным смесеобразованием. Их хорошо знают по названию FSI и TFSI (у Volkswagen и у Ауди). Буква “T” в названии свидетельствуют о наличии турбокомпрессора, то есть двигатель, как именуется в просторечии — “турбирован”.

В цилиндр таких бензиновых систем впрыска поступает небольшое количество топлива. Тщательная организация потока воздуха в цилиндре (его траектория движения, подобная «кувырку) и удачно подобранное время впрыска топлива в цилиндр создают все условия, чтобы это небольшое количество топлива было подано к электродам свечи зажигания, и произошло воспламенение этой порции горючей смеси.

Почему на эту бензиновую систему впрыска не переходят повсеместно. К сожалению, актуальна такая проблема, как «турбоямы» при резком нажатии на педаль газа.

Этот недостаток полностью устранен при наличии наддувочного агрегата с электроприводом. Такие системы недёшевы. Но оперативно выйти на режим максимальной мощности, избежать «турбоям» при резком нажатии педали на газ с ними – не проблема. Прямой впрыск SC-E актуален, например, для ряда спортивных автомобилей.

Прямой впрыск SC-E актуален, например, для ряда спортивных автомобилей.

Очень высокий интерес – и к битопливным (бинарным) система с газотурбинным наддувом. При работе на бензине можно достичь очень хорошего крутящего момента.

Параметры применяемого топлива прописываются в постоянной памяти. Если нужно заменить бензин на альтернативное топливо, изменяется программа смесеобразования. Это очень удобно.

Какой впрыск лучше?

Очень часто спорят: какой впрыск лучше. Дешевле всего обойдутся решения, ориентированные на распределённый впрыск. Подкупает и то, что они не требовательны к качеству топлива.

Если вам важно, чтобы была высокая топливная эффективность при минимальных значениях вредных выбросов, однозначно стоит выбирать непосредственный впрыск. Да, эти решения дороже. Но лучше заплатить больше единожды, чем постоянно “съедать” лишнее топливо.

Кстати, дороговизна решения связана, главным образом, с тем, что производителям пришлось внести кардинальные изменения в конструкцию головок цилиндров, однако в ремонте эти двигатели значительно дороже простых и надёжных двигателей с распределённым предкамерным впрыском топлива.

Не просто изучить топливные системы, а попрактиковаться работать в поиске различных неисправностей в них вам поможет специализированный тренажёр на платформе ELECTUDE. Отличное подспорье для автомобильных механиков и диагностов.

Системы впрыска топлива авто, назначение, виды систем впрыска для бензиновых и дизельных двигателей. Какие бывают системы впрыска топлива. Системы впрыска дизельных и бензиновых двигателей.

На сегодняшний день системы впрыска активно применяются на бензиновых и дизельных ДВС. Стоит отметить, что для каждой вариации мотора подобная система будет в существенной мере отличаться. Об этом далее в статье.

Содержание

- Система впрыска, назначение, чем отличается система впрыска бензинового двигателя от системы впрыска дизеля

- Система впрыска бензина, устройство систем впрыска топлива бензиновых двигателей

- Системы впрыска бензиновых двигателей, типы систем впрыска топлива, достоинства и недостатки каждого вида систем впрыска бензиновых двигателей

- Системы впрыска дизельных двигателей, виды систем, достоинства и недостатки каждого вида систем впрыска дизельного топлива

- Выводы

Система впрыска, назначение, чем отличается система впрыска бензинового двигателя от системы впрыска дизеля

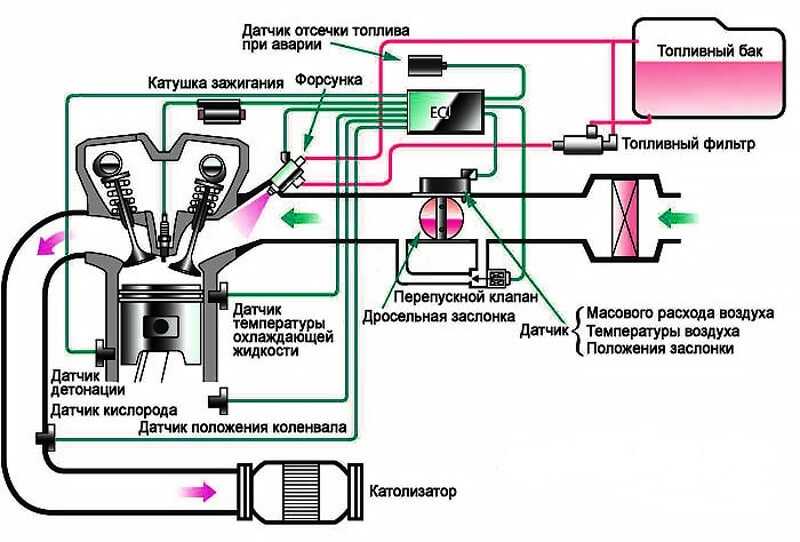

Основное назначение системы впрыска (другое название — инжекторная система) — обеспечение своевременной подачи горючего в рабочие цилиндры мотора.

В бензиновых моторах процесс впрыска поддерживает образование воздушнотопливной смеси, после чего осуществляется ее воспламенение с помощью искры. В дизельных моторах подача горючего производится под высоким давлением — одна часть горючей смеси соединяется со сжатым воздухом и практически мгновенно самовоспламеняется.

Система впрыска бензина, устройство систем впрыска топлива бензиновых двигателей

Система впрыска топлива — составная часть топливной системы ТС. Основной рабочий орган любой системы впрыска — форсунка. Зависимо от метода образования воздушнотопливной смеси существуют системы непосредственного впрыска, распределенного впрыска и центрального впрыска. Системы распределенного и центрального впрыска — системы предварительного впрыска, то есть впрыск в них осуществляется во впускном коллекторе, не доходя до камеры сгорания.

Системы впрыска бензиновых моторов могут иметь электронное либо механическое управление. Самым совершенным считается электронное управление впрыском, которое обеспечивает существенную экономию горючего и снижение вредных выбросов в атмосферу.

Впрыск горючего в системе осуществляется импульсно (дискретно) или непрерывно. С точки зрения экономии перспективным считается импульсный впрыск горючего, используемый всеми современными системами.

В моторе система впрыска, как правило, соединена с системой зажигания и создает объединенную систему зажигания и впрыска (к примеру, системы Fenix, Motronic). Система управления мотором обеспечивает согласованную работу систем.

Системы впрыска бензиновых двигателей, типы систем впрыска топлива, достоинства и недостатки каждого вида систем впрыска бензиновых двигателей

На бензиновых моторах применяются такие системы подачи горючего — непосредственный впрыск, комбинированный впрыск, распределенный впрыск (многоточечный), центральный впрыск (моновпрыск).

Центральный впрыск. Подача горючего в данной системе производится посредством топливной форсунки, расположенной во впускном коллекторе. А так как форсунка всего одна, эту систему называют еще моновпрыском.

На сегодняшний день системы центрального впрыска утратили свою актуальность, поэтому они и не предусмотрены в новых моделях авто, однако в некоторых старых ТС их все же можно встретить.

Преимущества моновпрыска — надежность и простота применения. К минусам данной системы можно отнести высокий расход горючего и низкий уровень экологичности мотора. Распределенный впрыск. В системе многоточечного впрыска предусмотрена отдельная подача топлива на каждый цилиндр, который оборудован индивидуальной топливной форсункой. ТВС, при этом, возникает лишь во впускном коллекторе.

На сегодняшний день большинство бензиновых моторов оборудовано системой распределенной подачи горючего. Преимущества подобной системы — оптимальный расход горючего, высокая экологичность, оптимальные потребности к качеству потребляемого горючего.

Непосредственный впрыск. Одна из самых прогрессивных и совершенных систем впрыска. Принцип действия данной системы основывается на прямой (непосредственной) подаче горючего в камеру сгорания.

Система непосредственной подачи горючего дает возможность получать качественный состав топлива на всех этапах эксплуатации мотора, чтобы улучшить процесс сгорания ТВС, увеличить рабочую мощность мотора и снизить уровень отработанных газов.

Недостатки данной системы впрыска — довольно сложная конструкция и большие требования к качеству горючего.

Комбинированный впрыск. В системе данного типа объединяются две системы — распределенный и непосредственный впрыск. Как правило, она применяется, чтобы уменьшить выбросы токсичных компонентов и отработанных газов, с помощью чего можно достигнуть высоких показателей экологичности мотора.

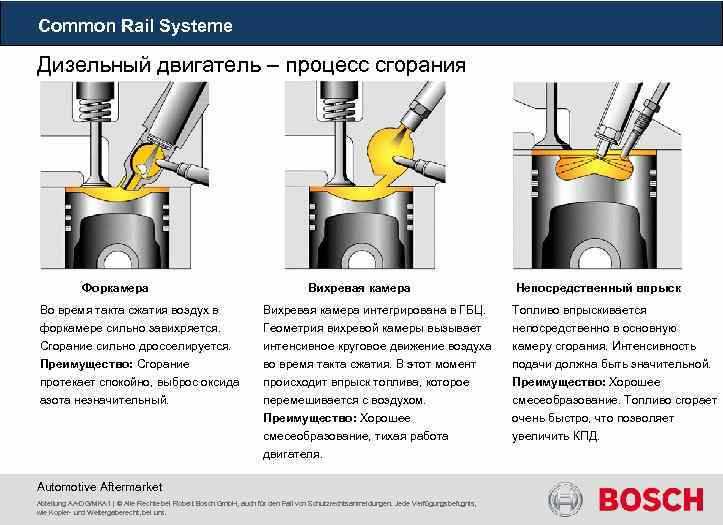

Системы впрыска дизельных двигателей, виды систем, достоинства и недостатки каждого вида систем впрыска дизельного топлива

На современных дизельных моторах используются следующие системы впрыска — система Common Rail, система насос-форсунки, система с распределительным или рядным топливным насосом высокого давления (ТНВД).

Самыми востребованными и прогрессивными считаются насос-форсунки и Common Rail. ТНВД — центральный компонент любой топливной системы дизельного мотора.

Подача топливной смеси в дизельных моторах может производиться в предварительную камеру или прямо в камеру сгорания.

В настоящее время отдается предпочтение системе непосредственного впрыска, отличающейся повышенным уровнем шума и менее плавной работой мотора в сравнении с подачей в предварительную камеру, однако при этом обеспечивается более важный показатель — экономичность.

Система насос-форсунки. Данная система используется для подачи, а также впрыска горючей смеси под большим давлением насос-форсунками. Ключевая особенность данной системы — в одном устройстве объединены две функции — впрыск и создание давления.

Конструктивный недостаток данной системы — насос оборудован постоянным приводом от распределительного вала мотора (не отключаемый), который способен привести к быстрому износу системы. В результате этого изготовители все чаще отдают предпочтение системам Common Rail.

В результате этого изготовители все чаще отдают предпочтение системам Common Rail.

Аккумуляторный впрыск (Common Rail). Более совершенная конструкция подачи горючей смеси для множества дизельных моторов. В такой системе горючее подается от рампы к топливным форсункам, которая еще называется аккумулятором высокого давления, в результате чего у системы образовалось еще одно название — аккумуляторный впрыск.

Система Common Rail предусматривает проведение следующих этапов впрыска — предварительного, главного и дополнительного. Это дает возможность уменьшить вибрации и шум мотора, сделать процедуру самовоспламенения горючего более эффективной, уменьшить вредные выбросы.

Выводы

Чтобы управлять системами впрыска на дизелях предусматривается наличие электронных и механических устройств. Механические системы дают возможность контролировать рабочее давление, момент и объем впрыска горючего. В электронных системах предусмотрено более эффективное управление дизельными моторами в целом.

различных типов систем впрыска топлива и как они работают?

Двигатель внутреннего сгорания в наших автомобилях не работал бы без топлива. Подачей этого необходимого топлива в камеры сгорания являются системы впрыска топлива. Многие характеристики вашего автомобиля во многом зависят от типа системы впрыска топлива в его двигателе, пробега, ходовых качеств, срока службы двигателя и т. д. Система впрыска топлива представляет собой мехатронную схему, представляющую собой комбинацию механических и электронных схем для подачи топлива в двигатель. идеальный объем в двигатель.

Поскольку система впрыска топлива является таким жизненно важным компонентом, инженеры по всему миру усовершенствовали ее до наиболее эффективной и действенной версии. В наши дни, несмотря на наличие различных типов систем впрыска топлива, широкая классификация сводит их к четырем основным типам: одноточечный впрыск топлива, многоточечный впрыск топлива, последовательный впрыск топлива и непосредственный впрыск топлива. Давайте пройдемся по этим категориям одну за другой и разберемся в их функциональности.

Давайте пройдемся по этим категориям одну за другой и разберемся в их функциональности.

Одноточечный впрыск топлива или впрыск через корпус дроссельной заслонки

Система одноточечного впрыска имеет общую топливную форсунку для всех цилиндров в камере сгорания двигателя. Это самая старая и самая простая форма системы впрыска топлива. Вместо карбюратора одноточечный впрыск использует одну или две топливные форсунки в корпусе дроссельной заслонки, поэтому он также называется впрыском в корпус дроссельной заслонки (TBI).

Топливо впрыскивается во все цилиндры одновременно, однако, в отличие от жиклера карбюратора, оно поступает от форсунки и может контролироваться электронным блоком управления (ЭБУ). Хотя у него есть преимущество перед карбюратором, у него есть небольшой недостаток, заключающийся в том, что, поскольку он использует один инжектор, он нарушает работу двигателя на высоких оборотах и ухудшает качество езды, поскольку требуемая подача топлива не выполняется. Кроме того, небольшая часть топлива конденсируется за пределами впускного коллектора цилиндров, что приводит к перерасходу топлива.

Кроме того, небольшая часть топлива конденсируется за пределами впускного коллектора цилиндров, что приводит к перерасходу топлива.

Многоточечный впрыск топлива или распределенный впрыск

В технологии многоточечного впрыска топлива (MPFI) каждый цилиндр в камере сгорания двигателя снабжен форсункой перед впускными клапанами (снаружи впускного отверстия), вот почему это также называется «инъекция порта».

Каждая форсунка впрыскивает топливо одновременно, и каждый цилиндр получает более точное количество топлива с меньшей вероятностью конденсации топлива вне впускного коллектора. Хотя MPFI имеет преимущество в меньшем расходе топлива по сравнению с TBI, поскольку топливо распыляется одновременно во всех цилиндрах, оно не синхронизируется должным образом с вращением всех поршней. Это приводит к холостому ходу топлива в двигателе и порту в течение 150 миллисекунд. Тем не менее, с точки зрения производительности, MPFI работают намного лучше, чем TBI.

Последовательный впрыск топлива

Система последовательного впрыска топлива устраняет единственный недостаток MPFI и является наиболее широко используемой системой впрыска топлива на сегодняшний день. В системе последовательного впрыска топлива топливные форсунки функционируют относительно цилиндров, к которым они подключены. Каждая форсунка впрыскивает топливо только тогда, когда открывается впускной клапан цилиндра. Он остается бездействующим для остальных шагов. ЭБУ контролирует движение цилиндров и запускает форсунки только при необходимости. Последовательный впрыск топлива является наиболее эффективным и экономичным из всех систем впрыска топлива, доступных в настоящее время в автомобильной промышленности.

В системе последовательного впрыска топлива топливные форсунки функционируют относительно цилиндров, к которым они подключены. Каждая форсунка впрыскивает топливо только тогда, когда открывается впускной клапан цилиндра. Он остается бездействующим для остальных шагов. ЭБУ контролирует движение цилиндров и запускает форсунки только при необходимости. Последовательный впрыск топлива является наиболее эффективным и экономичным из всех систем впрыска топлива, доступных в настоящее время в автомобильной промышленности.

Непосредственный впрыск

При непосредственном впрыске топлива система сосредоточена на размещении форсунки внутри цилиндра для непосредственного впрыска топлива, минуя впускной клапан или коллектор. Хотя этот тип системы впрыска топлива обычно используется в дизельных двигателях, он также занимает значительное место в бензиновых двигателях, где он известен как GDI (прямой впрыск бензина).

В ранее упомянутых системах топливо распыляется на впуске, и всегда существует возможность некоторой конденсации топлива. Однако в системе прямого впрыска все топливо впрыскивается непосредственно в цилиндр, что обеспечивает максимальную экономию топлива, и это является ее самым большим преимуществом. В дизельных двигателях непосредственный впрыск топлива используется с 19 века.20-х годов, тогда как в бензиновых двигателях он использовался примерно со Второй мировой войны. Автопроизводители также обнаружили, что двигатели GDI относительно более мощные и более удобные для повышения эффективности использования СПГ.

Однако в системе прямого впрыска все топливо впрыскивается непосредственно в цилиндр, что обеспечивает максимальную экономию топлива, и это является ее самым большим преимуществом. В дизельных двигателях непосредственный впрыск топлива используется с 19 века.20-х годов, тогда как в бензиновых двигателях он использовался примерно со Второй мировой войны. Автопроизводители также обнаружили, что двигатели GDI относительно более мощные и более удобные для повышения эффективности использования СПГ.

Часто задаваемые вопросы о типах систем впрыска топлива

Каковы основные типы систем впрыска топлива?

Основными типами систем впрыска топлива являются одноточечный впрыск топлива, многоточечный впрыск топлива, последовательный впрыск топлива и непосредственный впрыск.

Какая система впрыска топлива лучше?

Хотя все системы впрыска топлива имеют свои достоинства и недостатки, система последовательного впрыска топлива является наиболее практичной и доступной.

Какой тип системы впрыска топлива является наиболее распространенным?

Система последовательного впрыска топлива является наиболее распространенным типом системы впрыска топлива, используемой в Индии.

типов впрыска топлива | 1A Auto

Впрыск через корпус дроссельной заслонки в сравнении с многоточечным впрыском в сравнении с непосредственным впрыском

Проще говоря, ваш двигатель сжигает смесь топлива и воздуха внутри своих цилиндров, чтобы привести в движение поршни, которые создают движение вперед или назад, которое в конечном итоге передается на колеса. То, как топливо попадает в цилиндры, когда топливо туда попадает и как топливо используется, являются одними из наиболее важных факторов, определяющих мощность и эффективность вашего двигателя.

В старых двигателях использовался карбюратор для дозирования топлива в двигатель. В карбюраторных двигателях поступающий воздух во впуске создавал вакуум, который вытягивал топливо из трубки в карбюраторе, называемой трубкой Вентури. Эта система была относительно проста и удобна в работе и успешно работала в течение многих лет. В конце концов, впрыск топлива оказался более эффективным. Двигатели с впрыском топлива могут производить больше мощности, потреблять меньше топлива и легче соответствовать все более строгим стандартам выбросов. Сегодня все новые автомобили используют ту или иную форму впрыска топлива.

Эта система была относительно проста и удобна в работе и успешно работала в течение многих лет. В конце концов, впрыск топлива оказался более эффективным. Двигатели с впрыском топлива могут производить больше мощности, потреблять меньше топлива и легче соответствовать все более строгим стандартам выбросов. Сегодня все новые автомобили используют ту или иную форму впрыска топлива.

Со временем были разработаны различные методы впрыска топлива в двигатель. Их можно разделить на категории в зависимости от места добавления топлива. Со временем точка впрыска перемещалась все ближе и ближе к самим цилиндрам. Три основных типа впрыска топлива известны как впрыск через корпус дроссельной заслонки, многоточечный впрыск и непосредственный впрыск. Мы познакомим вас с тремя типами, объясним, как работает каждый из них, и опишем преимущества и недостатки каждого типа.

Форсунка дроссельной заслонки

Впрыск в корпус дроссельной заслонки (TBI), также называемый одноточечным впрыском, был первым типом впрыска топлива, широко используемым в автомобилях. Он работал очень похоже на карбюратор в том, что дозировал топливо в переднюю часть впускного коллектора, за корпусом дроссельной заслонки. Топливо и воздух смешиваются во впускном коллекторе и всасываются в цилиндры за счет всасывания, создаваемого во время такта впуска каждого цилиндра.

Он работал очень похоже на карбюратор в том, что дозировал топливо в переднюю часть впускного коллектора, за корпусом дроссельной заслонки. Топливо и воздух смешиваются во впускном коллекторе и всасываются в цилиндры за счет всасывания, создаваемого во время такта впуска каждого цилиндра.

Впрыск корпуса дроссельной заслонки был большим улучшением по сравнению с карбюратором. Бортовой компьютер транспортного средства, блок управления двигателем (ECU), мог контролировать количество отмеренного топлива и время подачи топлива. Это делает TBI более эффективным, чем карбюратор, в более широком диапазоне условий эксплуатации.

Однако у TBI были определенные проблемы, общие с карбюратором. Во-первых, поскольку топливо должно проходить относительно большое расстояние до цилиндров, оно может конденсироваться и скапливаться во впускном коллекторе. Цилиндры, расположенные ближе к корпусу дроссельной заслонки, также могут получать более богатую смесь топлива и воздуха по сравнению с теми цилиндрами, которые находятся дальше, и которые получают более бедную смесь.

Хотя у TBI было преимущество простоты за счет наличия только одного, а иногда и двух инжекторов, в конечном итоге от него отказались в пользу многоточечного впрыска.

Многопортовый впрыск

Многоточечный впрыск (иногда называемый многоточечным впрыском) использует отдельные форсунки для распыления топлива в каждый цилиндр. Форсунки установлены во впускных каналах, сразу за впускным клапаном каждого цилиндра. Были использованы два типа инъекции в центральный порт и последовательная многопортовая инъекция.

При впрыске через центральный порт центральный топливный блок направляет топливо по ряду патрубков, которые заканчиваются тарельчатыми клапанами. Внешний вид инжектора этого типа заставил некоторых людей называть его инжектором-пауком. Все клапаны выпускают топливо одновременно, что означает, что часть топлива остается ждать до следующего такта впуска. Это дает топливу шанс сконденсироваться, что означает, что оно не будет так легко воспламеняться.

Последовательный впрыск топлива решает эту проблему, поскольку каждый клапан форсунки открывается одновременно с соответствующим впускным клапаном. Время впрыска контролируется ЭБУ так же, как и время зажигания.

Впрыск через центральный порт более эффективен, чем TBI, и последовательный ввод через несколько портов также более эффективен. Каждая из этих систем более сложная, с большим количеством движущихся частей, что делает их более сложными в работе и более дорогими в производстве. При этом последовательный многоточечный впрыск является сегодня наиболее распространенной системой дозирования топлива в автомобилях с газовым двигателем.

Прямой впрыск

В системах прямого впрыска топливо впрыскивается непосредственно в цилиндр. Это обеспечивает лучшую смесь топлива и воздуха. Непосредственный впрыск использовался в дизельных двигателях с 1920-х годов, а в бензиновых авиационных двигателях — примерно со Второй мировой войны, но в последнее время он широко использовался в автомобилях с газовым двигателем. Производители высокопроизводительных автомобилей, такие как Audi и BMW, обнаружили, что более эффективное сгорание при непосредственном впрыске бензина (GDI) помогает производить более мощные двигатели. Некоторые автопроизводители также начали использовать GDI, чтобы двигатели потребляли меньше газа. В двигателях GM Ecotec и Ford Ecoboost используется GDI.

Производители высокопроизводительных автомобилей, такие как Audi и BMW, обнаружили, что более эффективное сгорание при непосредственном впрыске бензина (GDI) помогает производить более мощные двигатели. Некоторые автопроизводители также начали использовать GDI, чтобы двигатели потребляли меньше газа. В двигателях GM Ecotec и Ford Ecoboost используется GDI.

Двигатели GDI могут использовать очень бедные топливно-воздушные смеси, когда двигатель находится под небольшой нагрузкой. Это помогает экономить газ, но создает выбросы закиси азота. Двигатели GDI полагаются на рециркуляцию выхлопных газов и специально разработанные каталитические нейтрализаторы для очистки этих выбросов. Системы GDI также нуждаются в более прочных форсунках. Форсунки подвергаются воздействию тепла и давления камеры сгорания, и форсунка должна распылять против высокого давления камеры сгорания. В то время как обычные топливные форсунки распыляют бензин при давлении от 40 до 60 фунтов на квадратный дюйм, прямые форсунки должны распылять топливо при давлении в тысячи фунтов на квадратный дюйм.

Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.