Химические свойства шин. Узнай главные компоненты компаунда твоей шины

Как и раньше, каучук остается главной составляющей шины, но кроме него в покрышках содержится огромное множество других компонентов, список которых разработчики ведущих компаний регулярно пополняют самыми невероятными ингредиентами, пытаясь заменить привычные и дорогие компоненты.

Как и раньше, каучук остается главной составляющей шины, но кроме него в покрышках содержится огромное множество других компонентов, список которых разработчики ведущих компаний регулярно пополняют самыми невероятными ингредиентами, пытаясь заменить привычные и дорогие компоненты.Химический состав шин меняется в зависимости от приоритетных характеристик готового продукта. Например, гоночные шины должны быть менее восприимчивыми к действию высоких температур, нежели легковые автомобильные шины, поэтому компании используют более высокий процент синтетических материалов и различных химических веществ в этих шинах, что объясняет их высокую себестоимость и цену.

Перечислить все составляющие шин вряд ли возможно, поэтому сосредоточимся на задаче минимум: узнать главные компоненты средней шины.

Резина

Приблизительно от 40 до 60% состава шин – это резина, она же каучук. Шина обычно состоит из четырех различных видов резины: натуральный каучук, бутадиен-стирольный каучук, бутадиеновый каучук и бутилкаучук. Около 55% каучука автошины содержится в боковой стенке и протекторе, и компании используют природный, бутадиен-стироловый и полибутадиеновый каучук в этих областях. Бутилкаучук и галогенизированный бутилкаучук доминируют в структуре внутренней прокладки шин. Резиновая смесь стандартной легковой автомобильной шины в среднем состоит на 55% из синтетического каучука и на 45% — из натурального, хотя в зависимости от вида, показатели могут существенно варьироваться.

Химическая добавки

Как уже упоминалось, химические наполнители и добавки также широко используются в производстве покрышек. Упрочняющие химические агенты представляют высокий процент среди прочих химических наполнителей, наиболее распространенными из которых являются: технический углерод, диоксид кремния (силика) и смолы. Компании-производители используют в шинах антидеграданты (антиоксиданты, парафин и воск), а также активаторы адгезии (соли кобальта, латунь в металлическом корде и смолы в тканевых составляющих). Сульфур служит в качестве вулканизирующего агента. Масла, склеивающие ингредиенты, химические пластификаторы и смягчители также составляют часть химических добавок. Хлопковые, арамидные, стальные волокна, вискозные, полиэстерные волокна и стекловолокна также распространены в составе.

Химические составляющие по весу

По данным компании Goodyear Tire and Rubber, средняя шина весом около 22 фунтов (почти 10 кг) состоит из комбинации 5-ти различных видов синтетической резины (6,0 кг) и восьми типов натурального каучука (4 кг). Технический углерод в таком случае «потянет» на 5,0 кг. Шина также состоит из 0,68 кг металлокорда и 0,9 кг полиэстера, нейлона и бортовой проволоки. Последними компонентами этой усредненной шины станут 1,36 кг 40 различных химических веществ, восков, масел и пигментов.

Микроэлементы

Интересно, что ряд элементарных металлов также являются незначительной частью композиции шины. Цинк – наиболее распространенный элемент-металл (10 000 частей на миллион). Медь составляет около 75 миллионных долей твердых частиц шины. Далее следует барий – примерно 25 миллионных долей, свинец – 20 миллионных долей. Также в составе шин были замечены хром, никель, стронций, ванадий.

Еще больше интересного о шинах для спецтехники на страницах компании Экспера в Google+

Идеальное колесо

Шины — удивительный объект с точки зрения химии и материаловедения. Наверное, самое странное в них заключается в том, что если взять всю резину в одной шине, то окажется, что она образует одну огромную молекулу. С другой стороны, мало кто задумывается над тем, что резина составляет меньше половины массы обыкновенной шины. А почему так? И что еще входит в состав шин помимо резины? На эти вопросы мы ответим в нашем материале, созданном в партнерстве с производителем шин Toyo Tires.

Магический треугольник

Создание идеального колеса — сложнейшая задача оптимизации, к которой человечество идет уже сотни лет. К колесу предъявляется огромное количество требований, но есть три самых главных («магический треугольник»): высокое сцепление с дорогой, низкое трение качения и маленький износ. Шина на пути к этому идеальному колесу появилась не так давно — всего лишь в XIX веке.

Сцепление с влажной поверхностью позволяет колесам катиться по дороге без проскальзывания и быстрее тормозить. За сцепление отвечает рисунок протектора, а также сама поверхность шины и ее химические и адгезионные свойства.

Трение качения — это сила, которая сопротивляется вращению колеса. Вообще говоря, потери на трение качения возникают из-за неупругих деформаций колес. Чем сильнее эти потери, тем больше топлива надо на то, чтобы проехать те же самые сто километров (закон сохранения энергии никто не отменял).

Износ шины — самая простая и интуитивно понятная из этих величин. Во время езды колесо подвергается миллионам сжатий и растяжений, и каждое медленно, но неумолимо разрушает материалы, из которых оно сделано. Чем больше таких циклов сжатия и растяжения колесо сможет выдержать, тем дольше оно прослужит.

Обретение вулканизации

В 1830-х годах американский изобретатель и химик Чарльз Гудьир экспериментировал с каучуком, природным полимером, содержащемся в соке гевеи. На тот момент различные компании уже пытались использовать каучук. Например, Чарльз Макинтош пропитывал им ткани для изготовления непромокаемых плащей, а сам Гудьир участвовал в разработке трубок для надувания спасательных плавсредств. Из каучука также делали ластики для карандашей.

Однако серьезный недостаток натурального каучука состоит в том, что он быстро портится при контакте с воздухом: окисление полимера делает материал хрупким, легко поддающимся разрушению. Над тем, чтобы избавить его от этого качества, и работал американский химик.

Сейчас понятно, что нестойкость каучука связана с самой структурой полимера. Каучук — это цис-полиизопрен, как и многие органические полимеры его можно представить себе как цепочку из углеродных атомов, на которую, с определенным шагом, навешены небольшие группы из других атомов.

От крайне стойкого к окружающим воздействиям полиэтилена или полипропилена каучук отличается тем, что некоторые связи между атомами углерода в его основной цепочке — двойные. Именно они являются слабым местом природного каучука. Кислород (точнее, его активные формы) способен легко атаковать эти кратные связи и разрушать их, сильно меняя при этом свойства материала в целом.

В 1839 году Гудьир обнаружил, что нагретая печью смесь каучука с серой превращается в необыкновенно плотный черный эластичный материал, гораздо более устойчивый по сравнению с исходной легкоплавкой полимерной массой. Некоторые свидетельства указывают на то, что это открытие было сделано случайно — якобы химик попросту уронил каучуковый шарик с серой на печь. Но с другой стороны, известно, что Чарльз Гудьир изучал возможность обезвоживать каучук серой. Так или иначе химику удалось открыть процесс вулканизации.

С точки зрения химии суть этого процесса заключается в преобразовании части тех самых двойных связей в цепях каучука. Сера способна точно так же, как и кислород, атаковать их, но вместо полного разрушения в случае серы образуются так называемые сульфидные мостики — прочные связи, соединяющие между собой соседние цепочки каучуков и образующие сетчатую структуру. Полимер становится более упругим и плотным, при этом уменьшается количество «слабых мест» в его структуре.

В пределе можно считать, что все молекулы каучука в вулканизированном образце оказываются связаны в единую молекулу этими сульфидными мостиками.

Победоносный путь каучука

В 1888 году британский ветеринар Джон Данлоп создал и запатентовал шину из вулканизированного каучука — для велосипеда своего сына. По сути, она представляла собой надутый шланг, закрепленный на ободе колеса.

В 1895 году первые шины из вулканизированной резины были установлены на автомобиле, участвовавшем в гонке Париж-Бордо-Париж. Авторы идеи — Андре и Эдуард Мишлен. К сожалению, гонку машине выиграть, мягко говоря, не удалось, но тем не менее автомобиль справился с почти 1200 километрами трассы.

Одновременно с ростом популярности автомобилей росло и потребление шин — так за пару десятков лет возникла новая огромная промышленность.

Почему вулканизированный каучук стал таким удобным материалом для колес? В первую очередь, это определяется той самой тройкой свойств — сцепление с поверхностью, трение качения и износ. Благодаря эластичности шина из резины обеспечивает плотное сцепление даже с неровной дорогой, к тому же отсутствие хрупких элементов уменьшает износ по сравнению с металлическими или тем более деревянными колесами.

Стоит заметить, что резиновые шины во многом хороши для обычных дорог, но если мы сменим типичное асфальтовое покрытие на стальные рельсы, то ситуация радикально поменяется. Стальные колеса обладают гораздо меньшим трением качения — оно в 5, а то и в 10 раз меньше, чем у современных автомобильных шин. Сцепление стальных колес с поверхностью определяется во многом весом поезда, для легких автомобилей такой подход не подойдет.

Но можно вспомнить, что резиновые шины используются и на поездах, к примеру на линии M2 метро Лозанны (Швейцария). Там они позволяют бороться с высокой крутизной путей, которая в другой ситуации потребовала бы наличия зубчатой передачи.

Не каучуком единым

С точки зрения механических свойств каучук очень хорош — до сих пор нет дешевых искусственных аналогов, обладающих теми же свойствами. Никакого секрета в этом нет — цепочки природного каучука устроены так, что все боковые «висят» строго по одну сторону от цепи. Добиться того же в промышленном синтезе каучука практически невозможно — тот контроль над сборкой цепи, который обеспечивают сложные ферменты растений, не могут повторить сравнительно более простые металлорганические катализаторы Циглера-Натта.

Но есть и недостатки, причем химической нестабильностью природного каучука они вовсе не ограничиваются. Выращивают каучуконосные культуры в основном в Юго-Восточной Азии и Бразилии, к тому же сырьевая база ограничена и едва ли покрывает весь спрос на каучуки.

Поэтому в шинах доля природного каучука составляет всего около 10-15 процентов, еще около 20 процентов приходится на искусственные полимеры — полиизопрен, полибутадиен, сополимеры полибутадиена с полистиролом и с полиизобутиленом. Главное преимущество искусственных каучуков заключается в относительно большей устойчивости к окислению и ультрафиолетовому излучению.

К нерезиновой части шины относятся стальные корды и всевозможные наполнители: сажа, диоксид кремния (основной компонент стекла и песка) и антиоксиданты. Роль антиоксидантов заключается в том, чтобы «отлавливать» опасные для каучуков и других полимеров активные формы кислорода (например, озон или перекись) и превращать их в безвредную воду или другие молекулы. Кроме того, в шинах остаются различные активаторы вулканизации, например оксид цинка.

Точно спрогнозировать, как различные добавки влияют на свойство шин, достаточно сложно. Для этого необходимо моделировать поведение микро- и наноразмерных частиц, а также окружающих их полимерных цепей и сетей на наноуровне. Компания Toyo Tires впервые в шинной отрасли воспользовалась методами молекулярной динамики, чтобы предсказать энергетические потери в шине по ее микроструктуре.Грубо говоря, специалисты компании способны оценить, как сильно нагреется шина от наезда на неровность на дороге. Это помогает понять, как уменьшить этот нагрев. Например, расчеты показывают, что подавление физического перемещения молекул резины снижает те самые энергетические потери в шинах. Поэтому в шинах необходимо добиваться более прочных связей между молекулами полимеров и наполнителем.

Интересно заметить, что методы молекулярной динамики часто применяются для прогнозирования поведения белковых молекул и поиска новых лекарств.

Эта и другие разработки Toyo Tires, связанные со строением шины на наноуровне, являются частью технологии Nano Balance, которая, по своей сути, позволяет спроектировать материал с требуемыми оптимальными свойствами, а затем создать его и испытать.

Трехмерное исследование структуры резиновой смеси: слева обычная резиновая смесь, справа – усовершенствованная.

Сажа и диоксид кремния могут составлять до 40 процентов массы всей шины — их главная роль состоит в армировании (усилении) вулканизированной резины. Такие добавки дополнительно увеличивают упругость шины в 10-20 раз, что уменьшает трение качения.

Стоит отметить, что сажа используется в шинах уже довольно давно, примерно с 1920-х годов. Последние десятилетия все чаще начинает использоваться диоксид кремния — он оказывается гораздо эффективнее с точки зрения уменьшения трения качения и усиления сцепления с влажной дорогой, а каждый процент эффективности означает не только уменьшение расхода топлива, но и уменьшение выбросов углекислого газа в атмосферу. Поэтому шины с добавкой диоксида кремния иногда называют «зелеными».

Главное — маскировка

Но с диоксидом кремния есть и свои проблемы. В химии есть такой принцип — подобное растворяется в подобном. К сожалению, каучуки и другие полимеры совершенно не похожи по химическим свойствам на диоксид кремния, место их контакта можно сравнить с несмешивающимися маслом и водой.

Это означает, что при простом смешивании компонентов мы получим отдельные большие слипшиеся комки наполнителя и отдельные блоки резины, в которых наполнителя нет. При сжатии-растяжении наполнитель будет растрескиваться и разрушаться, на это будет расходоваться лишняя энергия, а значит, увеличится трение качения.

Но и здесь есть свое решение. Чтобы все-таки смешать масло с водой и получить эмульсию (например, молоко), нужны поверхностно активные вещества, такие как мыло.

Так и с шинами — требуется вещество, способное покрыть поверхность диоксида кремния и «замаскировать» ее, сделав внешне похожей на окружающие полимеры. Такими веществами являются, например, бис-(триэтоксисилилпропил)тетрасульфид и его аналоги. Их молекулы состоят из двух частей, одна из которых легко связывается с диоксидом кремния, а другая — с сеткой вулканизированного полимера.

Даже имея такое почти идеальное «средство маскировки», не обойтись без надежной технологии распределения его по поверхности частиц. Если маскирующих молекул будет слишком мало, то частицы диоксида кремния все равно слипнутся. Молекулы маскирующего агента, увы, сами по себе способны агрегировать — не связываясь с поверхностью частиц. Для борьбы с этим явлением у компании Toyo Tires, например, есть специальная методика высокоточного смешивания — контроля над соотношением различных компонентов в смеси. Она основана на возможности отслеживать скорость реакции между маскирующим агентом и окисью кремния.

По оценкам представителей шинной промышленности, с 1890-х годов за счет добавок и модификации строения колес трение качения удалось снизить примерно втрое.

Добавка диоксида кремния, по сравнению с классической сажей, позволяет увеличить и сцепление с влажной поверхностью дороги. Дело здесь в том же самом принципе «подобное растворяется в подобном».

Сажа и резина — так называемые неполярные вещества, а вода — полярная, как и диоксид кремния. Полярность означает, что в молекуле вещества есть область с небольшим избытком отрицательного заряда и область с небольшим избытком положительного заряда. У воды это, соответственно, атом кислорода, с одной стороны, и два атома водорода, с другой.

Любопытно заметить, что и сцепление с дорогой и трение качения на самом деле регулируются одним и тем же параметром — коэффициентом потерь, или tg σ. Просто за трение качения отвечает коэффициент потерь при небольших частотах деформаций в шине, а за сцепление с дорогой — высокочастотный. Поэтому при прямых попытках увеличить сцепление будет увеличиваться и трение качения. В результате оказывается, что наращивать одновременно оба параметра чрезвычайно сложно. То, что это удалось сделать с помощью окиси кремния — большой успех.

Прогнозирование изменения кривой tg σ у наполнителей и полимеров с различиями в прочности. Слева полимер со слабыми связями, справа – с сильными.

На микроскопическом уровне

Свойства готовой шины, как теперь понятно, зависят не только от массовых долей добавок, но и от их распределения в резине. И для проверки того, насколько свойства готовых шин соответствуют предсказаниям моделей Toyo Tires привлекла синхротронные методы, которые позволяют напрямую, на наноуровне, посмотреть, как деформируется материал.

Синхротронное излучение — это вид рентгеновского излучения, получаемого на ускорителях элементарных частиц. Благодаря малой длине волны такое излучение легко проникает сквозь тонкую пластинку резиновой смеси, оставляя тени на детекторе на месте частиц-наполнителей. Высокая интенсивность излучения позволяет записывать «кино» — изменения, происходящие в микро- и наноструктуре образца за доли секунды.

Так, впервые в шинной индустрии, компанией были получены синхротронные данные о том, как ведут себя частицы-наполнители, равномерно и неравномерно распределенные по резиновой смеси. В последнем случае под действием динамических нагрузок возникают дополнительные энергетические потери.

Микродеформация резиновой смеси при контакте с выступом на поверхности в рентгеновском излучении во время торможения.

Внимательно следя как за химическим составом, так и за поведением резиновых смесей на микроскопическом уровне, ученые и инженеры приближаются к созданию идеального колеса. Каждое следующее поколение материалов позволяет выиграть еще несколько процентов и немного расширить «магический треугольник» свойств, делая шины безопаснее, надежнее и эффективнее.

Но материалами возможность оптимизировать шину не ограничивается — о том, как разработать правильный рисунок протектора и внутреннюю структуру покрышки мы расскажем в следующий раз.

Владимир Королёв

Технология производства шин

Шина — это единственная часть автомобиля, которая соприкасается с дорогой. Площадь этого соприкосновения (пятно контакта) примерно равна площади одной человеческой ладони.Таким образом, автомобиль на дороге удерживается всего четырьмя ладонями! Поэтому шины, без сомнения, являются очень важным элементом безопасности вождения.

Кроме весьма важной задачи по обеспечению сцепления и управляемости автомобиля, шина также должна обладать комфортом, износостойкостью, снижать расход топлива и дополнять внешний вид автомобиля. Необходимость сочетать такие разные характеристики делает проектирование шин намного более сложным процессом, чем может показаться на первый взгляд. А при изготовлении шин задействовано ничуть не меньше исследований и технологий, чем при создании мобильного телефона.

Условно этапы, которые проходит шина, прежде чем попасть на полки магазина, можно разделить на 3 этапа:

-

Анализ рынка

-

Моделирование и тестирование модели

-

Массовое производство

Анализ рынка

При исследовании рынка компания Мишлен уделяет огромное внимание запросам водителей, при этом не только текущим, но и возможным требованиям к шинам в будущем. Также ведется наблюдение за развитием автомобильного рынка.

Особое внимание уделяется особенностям использования шин в конкретных условиях, куда включают не только особенности вождения, но и климатические условия, дорожную специфику и качество покрытия.

Все это позволяет в полной мере удовлетворить потребности самых требовательных клиентов.

Моделирование и тестирование модели

На основе полученных данных начинается кропотливая работа по созданию будущей шины. В этом процессе принимают участие не только химики и конструкторы, но и многие другие специалисты, например, промышленные дизайнеры.

Именно от совместной работы различных специалистов зависит успех будущей шины. Качественная и надежная шина – это не столько технологический секрет, сколько настоящее искусство, заключающееся в правильном выборе, дозировке и взаимосвязи различных компонентов шины.

Создание резиновой смеси

Ее разработка, подготовка и изготовление сродни созданию кулинарного шедевра. Это наиболее секретная часть шины, и, хотя широко и хорошо известны около 20 основных составляющих, узнать подробнее о резиновой смеси не представляется возможным. Ведь секрет состоит не только в компонентах смеси, но в их грамотной комбинации и балансе, которые и будут наделять шину ее специфичными функциями.

Основные элементы резиновой смеси шины:

Каучук. Бывает двух видов – натуральный и синтетический, добавляется в резиновую смесь в различных пропорциях в зависимости от назначения шины, является ее основой. Натуральный каучук – это высушенный сок дерева гевеи, также содержится в других видах растений, например, в одуванчиках, но из-за сложности производственного процесса из последних не производится.

Синтетический каучук – продукт, производимый из нефти. В настоящее время используется несколько десятков различных синтетических каучуков, каждый их которых имеет свои характерные особенности, влияющие на конкретные характеристики шины. Последние поколения синтетических каучуков очень близки по свойствам к натуральному, однако шинная промышленность по-прежнему не может отказаться от последнего.

Технический углерод. Значительная часть резиновой смеси состоит из промышленной сажи (технический углерод), наполнителя, предлагаемого в различных вариантах и придающего шине её специфичный черный цвет. Впервые сажа была применена в шинах в начале 20 века, до этого времени шины имели цвет бледно-желтый (цвет натурального каучука). Основное назначение сажи – создание надежных молекулярных соединений для придания резиновой смеси особой прочности и износостойкости.

Диоксид кремния (силика). Этот компонент в свое время был привлечен в резиновую смесь как замена техническому углероду. В процессе тестирования нового состава было выявлено, что диоксид кремния не может вытеснить из резиновой смеси сажу, так как не обеспечивает такую же высокую прочность резины. Однако новый компонент улучшал сцепление шины с мокрой поверхностью дороги и снижал сопротивление качению. В итоге эти два элемента сейчас используются в шине совместно, при этом каждый из них наделяет шину своими лучшими качествами.

Сера. Является одним из компонентов, участвующих в вулканизации. Благодаря этому процессу пластичная сырая резиновая смесь превращается в эластичную и прочную резину.

При создании шины работа ведется не только над характеристиками шины, но и над эстетической стороной, рассматривается большое количество разных дизайнов рисунка протектора. Применение методов моделирования позволяет выбрать рисунок, наилучшим образом дополняющий существующую резиновую смесь и внутреннюю структуру будущей шины. По результатам компьютерного моделирования лучшие образцы запускаются в производство и подвергаются реальным испытаниям.

Ежегодно специалистами компании Мишлен проводятся многочисленные тесты, в ходе которых испытуемые шины MICHELIN проезжают свыше 1,6 млрд км. Это примерно 40 000 путешествий вокруг земного шара. В процессе тестирования дорабатываются последние черты будущей шины. В момент, когда все тесты проведены, а результаты соответствуют начальному заданию, шина запускается в массовое производство.

Производство

Начальный этап запуска любой шины в массовое производство – подготовка производственных площадок.

Компания Мишлен владеет большим количеством заводов в различных странах. И основная задача этого этапа – настроить каждый производственный процесс таким образом, чтобы шина отвечала не только изначальному техническому заданию, но и по всем параметрам не отличалась от аналогичной шины, произведенной в любой другой стране.

В последующем процессе массового производства каждая шина MICHELIN производится высококвалифицированными специалистами с применением различных видов ручного и автоматического оборудования. Когда это необходимо, компания Мишлен проектирует собственное оборудование, отвечающее потребностям производства.

Основные этапы производства шин:

-

Подготовка резиновых смесей. Как уже было указано выше, рецептура каждой резиновой смеси является основой для наделения шины необходимыми функциями.

-

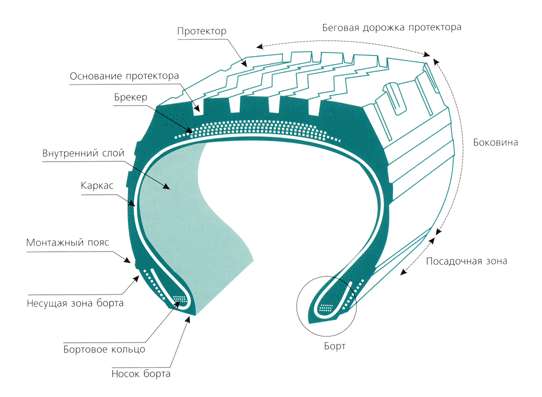

Создание компонентов шины. На этом этапе из полученной резины формируется протекторная лента, а также создается «скелет» шины — каркас и брекер. Первый изготавливается из слоев обрезиненных текстильных нитей, а второй – из обрезиненного высокопрочного металлокорда. Также готовится борт шины, с помощью которого шина крепится на ободе диска. Основная его часть — бортовое кольцо, изготовленное из множества витков проволоки.

-

Сборка. На особый сборочный барабан последовательно накладываются слои каркаса и брекера, бортовые кольца, протектор с боковинами. Затем все эти детали шины соединяются в единое целое – заготовку шины.

-

Вулканизация. Подготовленная заготовка помещается в пресс-форму вулканизатора. Внутрь шины под высоким давлением подается пар, нагревается наружная поверхность пресс-формы. Под давлением по боковинам и протектору прорисовывается рельефный рисунок. Происходит химическая реакция (вулканизация), которая придает резине эластичность и прочность.

Особо важным элементом производства является контроль качества. Он начинается с проверки качества каждого элемента шины еще на этапе закупки, присутствует на каждом этапе производства и завершается многоуровневым аудитом готовой продукции.

Залогом качества продукции компании Мишлен также является наличие производственной гарантии — 5 лет с даты производства. Гарантия от производителя распространяется на дефекты изготовления и материалов.

Технические характеристики шин или Как правильно подобрать шины на автомобиль?! — 27R.Ru

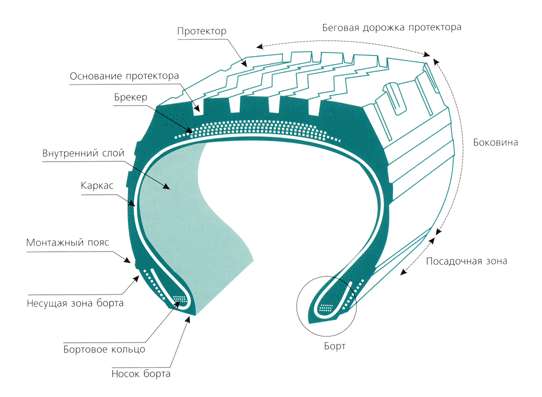

Конструкция шины

Предположим, что Вы так же, как и я не опытны в выборе шин для своего автомобиля и это руководство по подбору шин поможет вам во-первых, разобраться в терминах, а во-вторых выбрать именно те шины, что требуются для Вашего автомобиля.Покупка шин

Прежде всего, необходимо определить, шины какой категории вам нужны. Шоссейные, зимние, всесезонные, скоростные или всесезонные скоростные.Шоссейные шины (Highway) разработаны для движения по мокрой или сухой дороге с твердым покрытием. Использование таких шин зимой на льду или на снегу недопустимо, поскольку они не обладают необходимыми сцепными свойствами.

Зимние шины (SNOW или MUD + SNOW — M+S) шины обеспечивают максимальное сцепление с дорогой при движении по снегу и льду. Протектор имеет характерный рисунок, обеспечивающий отвод снега из зоны пятна контакта, и отличается повышенными сцепными свойствами, а применение специальных компонентов в резиновых смесях способствует сохранению их свойств даже при очень низких температурах. Однако улучшение сцепных свойств обычно сопровождается снижением управляемости на сухом покрытии в результате повышенного внутреннего трения, а также более высоким уровнем шума при движении и достаточно быстрым износом протектора.

Всесезонные шины (ALL SEASON или ALL WEATHER) шины сочетают отличные сцепные свойства на мокрой или заснеженной дороге с достаточной управляемостью, комфортом при движении и износоустойчивостью протектора. Не стоит обольщаться, если Вы встретите недорогую покрышку с подобной маркировкой (всесезонная или всепогодная), т.к. такие шины изготовлены по стандартам стран, в которых климатические условия на протяжении года далеки от украинских.

Скоростные шины (PERFORMANCE) шины созданы для применения на автомобилях высокого класса. Такие шины призваны обеспечить повышенные сцепные свойства и более высокий уровень управляемости. Кроме того, вследствие особых условий эксплуатации, скоростные шины должны противостоять значительным температурным нагрузкам. Автомобилисты, покупающие скоростные шины, обычно готовы принять определенные неудобства, связанные с меньшим комфортом и быстрым износом, в обмен на прекрасную управляемость и сцепление с дорожным полотном.

Всесезонные скоростные шины (ALL SEASON PERFORMANCE) шины созданы специально для тех, кому требуются улучшенные скоростные характеристики при эксплуатации автомобиля круглый год, включая движение по льду и снегу. Создание таких шин стало возможным только благодаря современным технологиям, появившимся в последние несколько лет.

Для одного автомобиля подходит несколько типоразмеров. Это связано с тем, что для эксплуатации в зимний период рекомендуется устанавливать покрышки с меньшей шириной профиля, а в летний — наоборот. В любом случае шины рекомендованных типоразмеров имеют приблизительно одинаковую длину окружности по внешнему диаметру, что не приводит к искажениям показаний спидометра и счетчика километража.

Важно знать, что при расчетах рекомендованного типоразмера шин изготовитель Вашего автомобиля учитывает практически все его технические характеристики, в том числе массу, динамику разгона, максимальную скорость, склонность к боковым заносам и т.д. Поэтому, устанавливая рекомендованный типоразмер, Вы обеспечиваете себя максимально возможной гарантией безопасной и комфортной езды. Для того чтобы правильно выбрать шины, необходимо установить, в каких условиях предполагается эксплуатировать автомобиль. Задайте себе несколько вопросов. Какой климат в той местности, где Вы живете? Проводите ли Вы больше времени, передвигаясь по городу или шоссе? Чем больше вопросов, тем легче выбор.

Информацию о шинах подходящей размерности Вы можете найти в руководстве по эксплуатации автомобиля или на наклейке, приклеенной к торцевой части двери, внутренней поверхности перчаточного ящика или дверце топливного бака.

Маркировка шин

На боковинах шины содержится вся необходимая информация. Практически все, что Вам нужно знать о шине, нанесено на ее боковую поверхность. Если Вы посмотрите боковину любой шины, то обнаружите там бук-венно-цифровой код, который может выглядеть, например, так: 235/70R16 105Н. Каждая буква и цифра заключают в себе важную информацию, позволяющую определить, подходит ли данная шина к Вашему автомобилю.

В некоторых случаях перед буквенно-цифровым кодом приводятся дополнительные буквы, обозначающие тип автомобиля, для которого предназначена шина. Так, буква «Р» ставится на шинах, предназначенных для легковых (Passenger), a «LT» — малых коммерческих (Light Trucks) автомобилей. Первое число кода, в нашем случае 235, — общая ширина шины в миллиметрах. Второе число, в нашем случае 70 — серия шины, или отношение высоты профиля шины к его ширине. В приведенном выше обозначении высота шины составляет 70% ее ширины. Далее, как правило, следует буква «R», означающая, что шина — радиальная (Radial).

Следующее число — 16 — обозначает посадочный диаметр обода, выраженный в дюймах. В данном примере — 16 дюймов. Последние число и буква 105 И отражают эксплуатационные характеристики, на которые рассчитана данная шина, — индекс нагрузки и индекс скорости.

Итак, повторим пройденное. Шина с обозначением 235/70R16 105Н имеет ширину в 235 мм, серию 70, является радиальной, соответствует колесу с диаметром обода 16 дюймов, индекс нагрузки ее равен 105 (нагрузка в 925 кг), а индекс скорости — Н (скорость до 210 км/ч). Важно также помнить, что написание обозначения характеристик шин могут несколько отличаться от приведенного выше примера у разных производителей вследствие различных подходов к сертификации.

Кроме вышеперечисленных, существуют другие обозначения, несущие массу полезной информации. Зная эти несложные обозначения, любой автовладелец без труда сможет приобрести и правильно эксплуатировать автошины.

TUBE TYPE — камерная конструкция.

TUI — бескамерная конструкция.

TR — коэффициент износоустойчивости, определяется по отношению к «базовой шине», для которой он равен 100.

TRACTION A — коэффициент сцепления, имеет значения А, В, С. Коэффициент А имеет наибольшую величину сцепления в своем классе.

Е17 — соответствие европейским стандартам.

DOT — соответствие стандартам США.

M+S (грязь и снег), Winter (зима), Rain (дождь). Water или Aqua (вода), All Season North America (всесезонная для Северной Америки) и т.п. — шины, предназначенные для эксплуатации в конкретных условиях.

PLIES: TREAD — состав слоя протектора.

SIDEWALL — состав слоя боковины.

MAX LOAD — максимальная нагрузка, кг/английские фунты.

MAX PRESSURE — максимальное внутреннее давление в шине, КПа.

ROTATION — направление вращения.

Left (шина устанавливается на левую сторону автомобиля), Right (шина устанавливается на правую сторону автомобиля). Outside или Side Facing Out (внешняя сторона установки), Inside или Sido Facing Inwards (внутренняя сторона установки) — для шин с асимметричным рисунком протектора.

DA (штамп) — незначительные производственные дефекты не препятствующие нормальной эксплуатации.

TWI D — указатель индикатора износа проектора. Сам индикатор представляет собой выступ на дне канавки протектора. Когда протектор стирается до уровня этого выступа, шину пора менять.

GREAT BRITAIN -страна-производитель.

TEMPERATURE A — температурный режим, показатель, характеризующий способность шины противостоять температурным воздействиям. Он, как и предыдущий, подразделяется на три категории А, В и С.

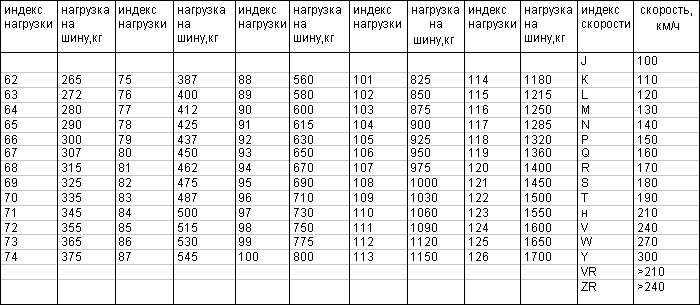

Расшифровка индексов нагрузки

Индекс допустимой нагрузки(или индекс грузоподъемности, также называют коэффициентом нагрузки) — это условный параметр. Некоторые производители шин расшифровывают его: на шине может быть написано полностью Max Load (максимальная нагрузка) и указана двойная цифра в килограммах и английских фунтах.

Некоторые модели предусматривают разную нагрузку на шины, установленные на передних и задних осях. Индекс нагрузки представляет собой число от О до 279, соответствующее нагрузке, которую способна выдержать шина при максимальном внутреннем давлении воздуха. Существует специальная таблица индексов нагрузок, по которой определяется ее максимальное значение. Так, например, значение индекса 105 соответствует максимальной нагрузке в 925 кг.

Индексы нагрузки и скорости

На большинстве шин указаны эксплуатационные характеристики, такие, как индекс нагрузки (число) и скорости (буква). Ниже приведена таблица индексов нагрузки и скорости с указанием соответствующих значений.

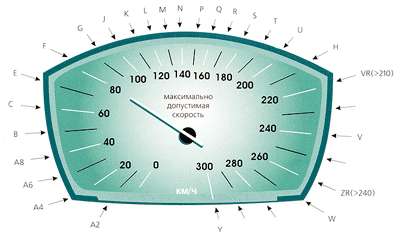

Буквенные индексы скорости

Индекс максимально допустимой скорости — это допустимый предел скоростного режима, при котором допускается эксплуатация шины. Наносится на боковину покрышки в виде буквенного обозначения латинским шрифтом. Индекс скорости шины обозначается буквой, соответствующей максимальной скорости, на эксплуатацию при которой сертифицирована данная шина.

Так же, как и в случае с индексом нагрузки, существует таблица значений индекса скорости с показателями от А (минимальное значение) до Z (максимальное значение). Правда, с одним исключением: буква Н выпадает из последовательности и находится между U и V, соответствуя скорости до 210 км/ч. Индекс «Q» соответствует минимальной скорости для легковых автомобилей, а «V» применяется для шин, сертифицированных для скоростей до 240 км/ч.

Система условной классификации качества шин

Помимо описанных выше характеристик, на боковину шины могут быть нанесены условные показатели качества шин, относящиеся к так называемой Системе условной классификации качества шин.

Показатель износа

Показатель износа является важнейшей характеристикой, показывающей, как долго Ваша шина останется работоспособной. Протектор каждой шины подвержен износу и очень важно не пропустить тот момент, когда он достиг критического уровня и шина уже не может обеспечить должную безопасность.

Каждая новая модель шины проходит тестирование по официально установленной методике, и ей присваивается показатель износа протектора, который теоретически соответствует продолжительности «жизни» шины. ВАЖНО ПОМНИТЬ, что показатель износа является теоретической величиной и не может быть напрямую связан с практическим сроком эксплуатации шины, на который значительное влияние оказывают дорожные условия, стиль вождения, соблюдение рекомендаций по давлению, регулировка углов схода-развала автомобиля и ротация колес. Показатель износа представлен в виде числа от 60 до 620 с интервалом в 20 единиц. Чем выше его значение, тем дольше выдерживает протектор при испытаниях по установленной методике.

Показатель сцепления

Показатель сцепления определяет тормозные свойства шины. Они измеряются путем тестирования при прямолинейном движении на мокрой поверхности. Для обозначения показателя сцепления используются буквы от «А» до «С», при этом «А» соответствует максимальному его значению.

Температурная характеристика

Температурная характеристика показывает способность шины выдерживать температурный режим, который позволяет сохранять характеристики шин, заложенные заводом-изготовителем, в зависимости от климатических условий эксплуатации. Этот показатель является одним из важных вследствие того, что шины, изготовленные из резины и других материалов, меняют свойства под воздействием высоких температур. В случае с температурной характеристикой также используют буквенный индекс от «Л» до «С», где «А» соответствует максимальному сопротивлению к нагреву. Поэтому, зимние шины, как правило, мягче летних и не «дубеют» с понижением температуры, летом же они, наоборот, начинают «таять». Рисунок протектора зимних шин намного грубее, со множеством специальных углублений — ламелей, на боковине обычно имеется маркировка M+S (Mud + Snow) — грязь и снег и/или Winter — зима. Таким образом, на данный момент разделение шин на летние и зимние носит ярко выраженный характер. Хотя некоторые производители применяют технологии выпуска шин, пригодных для любых климатических условий, но такие шины пока далеки от совершенства.

Максимальная нагрузка, максимальное внутреннее давление

Для легковых шин обозначения максимальной нагрузки и максимального давления определяют максимальный вес, который можно перевозить при максимальном внутреннем давлении в шине. Для шин малых коммерческих автомобилей показатели максимальной нагрузки и давления прямо пропорциональны.

Маркировка DOT

Маркировка DOT является чем-то вроде «отпечатка пальцев» шины. Ее наличие говорит о том, что данная шина соответствует нормам безопасности шин Транспортного Департамента США (Department of Transportation) и допущена к эксплуатации. DOT — это Американская система сертификации. На покрышках, поставляемых на российский рынок, чаще всего встречается метка Е, которая свидетельствует о соответствии европейским стандартам. Такие метки могут встречаться как вместе, так и по отдельности, все зависит от страны-изготовителя. Для примера рассмотрим следующую маркировку: DOT M5h4 459Х 064. Первые буквы и цифры, следующие за аббревиатурой DOT, служат для обозначения фирмы-производителя и заводского кода. Третья, четвертая и пятая буквы, 59Х, обозначают код типоразмера, которым по выбору специфицируют шины их производители для указания их размера и некоторых характеристик. Последние три цифры указывают на дату изготовления: первые две относятся к неделе, а последняя к году производства. Так, 064 значит, что шина была изготовлена в шестую неделю 1994 года. Все шины должны соответствовать как международным, так и российским стандартам.

Индекс давления

Уровень внутреннего давления в шине оказывает влияние на эксплуатационные характеристики Вашего автомобиля. Даже самые качественные шины не справятся со своей задачей, если будут работать при неправильно установленном давлении. Его точное значение зависит от типа автомобиля и, в определенной степени, от выбора водителя. Рекомендованное для данного типа автомобиля давление обычно указано в наклейке на торцевой части двери или стойки салона, или на внутренней поверхности перчаточного ящика и крышки топливного бака.

Большинство новых моделей шин имеют направленный (стреловидный) рисунок протектора. Считается, что такой тип рисунка обладает лучшими характеристиками по сравнению с обычным. Особенно это проявляется в критических дорожных условиях. Направление вращения колеса обозначается стрелкой с надписью Rotation. Рисунок также может быть асимметричным, т.е. покрышки выпускаются левые и правые и устанавливаются на соответствующую сторону автомобиля. Такие шины имеют маркировку Left — левая или Right — правая. Внешняя сторона установки обозначается: utside или Side Facing Out а внутренняя: Inside или Side Facing Inwards. Асимметричный рисунок применяется при производстве шин с высокими скоростными характеристиками.

Конструкция шины

На первый взгляд все шины кажутся одинаковыми. Знание конструкции шины позволит Вам выбрать действительно подходящую модель, поскольку современные технологии серьезно улучшают управляемость, топливную экономичность и снижают износ по сравнению с показателями шин, выпущенных всего несколько лет тому назад.

Современная шина состоит из различных материалов. Современные шины представляют собой сложную конструкцию, состоящую из слоев, армированных металлическим или текстильным кордом, и протектора, созданного путем компьютерного моделирования. Все это обеспечивает наилучшее сочетание эксплуатационных характеристик для каждого типа шин.

В 1946 году компания Michelin впервые представила шину радиальной конструкции. Главное отличие радиальной шины от диагональной заключается в конструкции каркаса, который расположен под протектором и является скелетом шины.

Каркас изготавливается из прорезиненных нитей корда, набранных вместе и образующих слои. В диагональной конструкции эти слои расположены таким образом, что нити корда перекрещиваются между собой по всей окружности шины. В радиальной шине слой каркаса расположен так, что нити лежат параллельно друг другу от борта к борту по всей окружности шины. Брекерные слои завершают построение каркаса радиальной шины, охватывая его снаружи.

Диагональным шинам присуще множество недостатков и конструктивных ограничений. Поскольку нити корда перекрещиваются, при работе шины ее каркас подвержен сильному внутреннему трению. Это приводит к постоянному перегреву и преждевременному износу шины. Жесткость каркаса диагональных шин, вследствие особенности их конструкции, снижает управляемость и комфорт.

Радиальная конструкция с соответствующим расположением нитей каркаса и металлокордных брекерных слоев отличается эластичностью и способностью поглощать неровности дорожного покрытия. Одновременно с этим внутреннее трение значительно снижено, что приводит к многократному увеличению рабочего ресурса шин. Среди других преимуществ — лучшее сцепление с дорогой, повышенные управляемость и комфорт.

Эксплуатация шин

Неправильно установленная или поврежденная шина подвергает опасность Вашу жизнь. Как избежать этого? При монтаже и демонтаже шин размер шины должен в точности соответствовать посадочному диаметру обода, в противном случае ошибка может привести к взрыву шины после ее установки. Учитывая все это, доверьте монтаж и демонтаж шин профессионалам на станции техобслуживания.

Необходимо регулярно, не менее одного раза в месяц, проверять давление в каждой шине, включая запасное колесо. Отправляясь в достаточно длительное путешествие, следует всегда проверять давление. Проверку необходимо осуществлять на холодном колесе: начинать спустя как минимум три часа после остановки или до того, как автомобиль проедет 1 км. Для проверки давления всегда используйте манометр, не доверяйтесь простому осмотру колес. Не стоит также особенно доверять приборам, встроенным в шланги насосов — лучше купить автономный, показания которого гораздо точнее. Помните, любая шина со временем теряет давление — это естественный процесс. В теплую и жаркую погоду шины нужно проверять чаще, чем в холодную.

Погодные факторы

Важно учитывать факторы, влияющие на поведение шин в различных климатических условиях. Летом наибольшая опасность на дороге возникает во время дождя, причем ее величина не изменяется от того, идет ливень или моросит мелкий дождик. В первом случае не исключена возможность возникновения аквапланирова-ния, когда машина всплывает над дорогой и становится практически неуправляемой; во втором, дорога приобретает некоторые свойства обледенелого покрытия.

Для борьбы с подобного рода неприятностями производители шин выпускают модели, рисунок протектора которых снабжен множеством водоотталкивающих канавок. Некоторые шины имеют специальную маркировку, обозначающую пригодность эксплуатации шины в дождевых условиях, например. Rain — дождь, Aqua — вода и т.п.; однако, ее может и не быть, но это не означает, что шина не предназначена для таких условий. На зимней дороге наибольшую опасность для водителя представляют заснеженные участки, гололедица, также небезопасна езда по накатанному снегу и во время поземки. При изготовлении зимних шин учитываются эти и множество других факторов, фирмы-производители снабжают модели, предназначенные для эксплуатации в зимних условиях, своими последними разработками: специальными микро-ламелями, шипами различной конструкции, кроме того, состав материала, используемого при производстве зимних шин, обладает специфическими свойствами.

Максимальная нагрузка

Не превышайте допустимый уровень нагрузки на шины, указанный с помощью индекса грузоподъемности. Чрезмерная нагрузка приводит к перегреву и к возможному разрушению внутренней структуры шины и протектора.

Изношенные шины

Высота остаточного рисунка протектора не должна быть менее 6,35 мм. Индикатор износа — полосы, проявляющиеся сквозь изношенный протектор, также сигнализируют Вам о том, что шины пора менять.

Шины, бывшие в употреблении

Не покупайте шины, бывшие в употреблении. Этого следует избегать потому, что в них могут быть серьезные внутренние повреждения, возникшие в результате эксплуатации при неблагоприятных условиях или из-за небрежности прежнего владельца.

Не буксуйте

Если Вы застряли при движении по грязи или снегу — не буксуйте. Это приводит к нагреву и перегреву шин, что может вызвать их повреждение и даже взрыв.

Балансировка шин

При правильной балансировке вес колеса равномерно распределен по всей окружности. Нарушение баланса приводит к тому, что колесо бьет, что вызывает вертикальные колебания и горизонтальную раскачку всего автомобиля. Поэтому каждый раз после монтажа шины на обод необходимо произвести балансировку колеса.

Сход-развал колес

Каждый автомобиль имеет свою уникальную схему схода-развала, когда колеса особым образом ориентированы по отношению друг к другу и к дороге для обеспечения их оптимальной реакции при работе подвески. Нарушение этой регулировки не только приводит к быстрому и неравномерному износу шин, но и снижает управляемость. Сход-развал необходимо регулярно проверять и корректировать на сервисной станции, оснащенной необходимым для этого оборудованием.

Ротация колес

Целью ротации колес является обеспечение равномерного износа шин. Если в руководстве по эксплуатации не оговорено точное значение интервала между перестановкой, меняйте шины местами каждые 10-15 тысяч километров.

Уход за шинами

Необходимо регулярно очищать шины от застревающих в протекторе предметов, которые могут его повредить. Проверяйте состояние шин не менее одного раза в месяц. Необходимо следить за возможным неравномерным износом и застрявшими в протекторе посторонними предметами. Шина, постоянно теряющая давление, должна быть снята с обода и тщательно проверена специалистом.

Объявления о продаже авто шин, дисков — новых и б.у, фотографии и цены.

По материалам: Шина Плюс

Состав резины и ее получение

Категория:

Автомобильные эксплуатационные материалы

Публикация:

Состав резины и ее получение

Читать далее:

Состав резины и ее получение

Основным компонентом резины является каучук: его содержание в резиновых изделиях составляет примерно 50…60% по массе. У каучука молекулы представляют собой длинные нити, скрученные в клубки и перепутанные между собой. Такое строение каучука обусловливает его главную особенность — эластичность. При растяжении каучука его молекулы постепенно распрямляются, возвращаясь в прежнее состояние после снятия нагрузки. Однако при слишком большом растяжении молекулы необратимо смещаются друг относительно друга и происходит разрыв каучука.

Вначале в резиновых изделиях использовался только натуральный каучук, который получали из млечного сока (латекса) каучуконосного дерева — бразильской гевеи. В 1932 г. впервые в мире в нашей стране был синтезирован синтетический каучук, который вскоре стал основным сырьем для изготовления резиновых изделий. В настоящее время для этой цели выпускаются десятки разновидностей синтетических каучуков.

Наиболее широкое применение находят стирольные каучуки С KMC (бутадиен-метилстирольный) и СКС (бу-тадиен-стирольный). Эти каучуки превосходят натуральный по. износостойкости, однако уступают ему по эластичности, тепло- и морозостойкости.

Рекламные предложения на основе ваших интересов:

При производстве шин используют изопреновый (СКИ-3) и бутадиеновый (СКВ) каучуки. Каучук СКИ-3 по свойствам близок к натуральному каучуку, каучук СКВ отличается высокой износостойкостью. Хорошую маслобензостойкость имеют хлорпреновый (наирит) и нитрильный (СКН) каучуки. Из них изготавливают детали, работающие в контакте с нефтепродуктами: шланги, манжеты и др.

При изготовлении камер и герметизирующего слоя бескамерных шин используется бутилкаучук, характеризующийся высокой газонепроницаемостью.

Натуральный или синтетический каучук составляет основу резиновой смеси или «сырой» резины, которая самостоятельно из-за низкой прочности находит ограниченное применение — в основном для изготовления клеев и уплотнительных прокладок. Для увеличения прочности каучуков используется процесс вулканизации — химическое связывание молекул каучука с атомами серы. В процессе вулканизации, протекающем при температуре 130… 140 °С, молекулы серы соединяются с линейными молекулами каучука, образуя как бы мостики между ними (рис. 59). В результате получается вулканизированная резина, представляющая собой упругий материал.

Количество серы, используемое при вулканизации, определяется требованиями прочности и эластичности материала. С ростом концентрации серы прочность резины увеличивается, но одновременно уменьшается ее эластичность. Поэтому в резинах, предназначенных для изготовления автомобильных камер и покрышек, добавка серы ограничена 1…3% от общего содержания каучука. При содержании серы 40…60% каучук превращается в твердый материал — эбонит.

Для обеспечения требуемой прочности и износостойкости резин, особенно предназначенных для изготовления шин, применяются наполнители. Главным из наполнителей является сажа, представляющая собой порошкообразный углерод с размерами частиц 0,03…0,25 мкм. В современных резинах содержится значительное количество са-жи — от 30 до 70% по отношению к содержащемуся каучуку. При введении сажи прочность резины увеличивается более, чем на порядок. Для изготовления цветных резин используется так называемая белая сажа (кремнезем и другие продукты). Наряду с сажей применяются неактивные наполнители, служащие для увеличения объема резиновой смеси без ухудшения ее свойств (отмученный мел, асбестовая мука и др.).

Рис. 1. Строение вулканизированного каучука

Для облегчения смешивания компонентов резиновой смеси в нее вводятся пластификаторы или мягчители — обычно жидкие или твердые нефтепродукты. С целью замедления процессов старения, а также для повышения выносливости резины при многократных деформациях, добавляются противостарители (антиокислители). В качестве противостарителей используются специальные химические вещества, связывающие проникающий в резину кислород. В качестве таких веществ применяют неозон Д и сантофлекс А. Для ускорения вулканизации используют присадки ускорителей. Получение пористых губчатых резин обеспечивается с помощью специальных порообра-зователей.

Для увеличения прочности ряда резинотехнических изделий (автомобильные покрышки, приводные ремни, шланги высокого давления и пр.) резины армируются с помощью тканевой или металлической арматуры. Например, в одном из наиболее ответственных и дорогостоящих изделий — автомобильных покрышках используются полиамидный (капроновый), вискозный или металлический корды.

Основным этапом технологического процесса приготовления резин явлется смешение, при котором обеспечивается полное и равномерное распределение в каучуке всех содержащихся инградиентов (составных частей), число которых может доходить до 15. Смешение выполняется в резиносмесителях, обычно в две стадии. Сначала изготавливается вспомогательная смесь без серы и ускорителей, затем на второй стадии вводятся сера и ускорители. Получаемые резиновые смеси используются для изготовления соответствующих деталей и для обрезинивания корда. В последнем случае для обеспечения достаточной прочности связи между кордом и резиной корд обязательно пропитывается латексами и смолами. Заключительной операцией является вулканизация, после которой резинотехническое изделие пригодно для использования.

При ремонте автомобильных шин и камер методом горячей вулканизации широко применяются такие сорта сырой резины, как прослоечная, протекторная и камерная. R этом случае для обеспечения требуемого качества ремонта наряду с высокой температурой процесс вулканизации должен проходить под определенным давлением, обеспечиваемым с помощью различных устройств.

Рекламные предложения:

Читать далее: Физико-механические свойства резины

Категория: — Автомобильные эксплуатационные материалы