Зачем пылят тормозные колодки? — Автоцентр.ua

Это не случайно – не пылить в прямом смысле, то есть не распространять частицы фрикционного материала накладок, тормозные колодки не могут, да и не должны. Другое дело – как именно они пылят – от этого зависит, на пользу этот процесс, или во вред. Если колодки в буквальном смысле «сыплются», засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны стираться.

Это не случайно – не пылить в прямом смысле, то есть не распространять частицы фрикционного материала накладок, тормозные колодки не могут, да и не должны. Другое дело – как именно они пылят – от этого зависит, на пользу этот процесс, или во вред. Если колодки в буквальном смысле «сыплются», засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны стираться.

Да, тормозные колодки именно должны стираться – в этом их предназначение. Во-первых, если бы они не стирались – тогда бы они быстро стирали тормозной диск. Ведь что-то же должно стираться при торможении, и лучше, если это будет колодка, поскольку тормозные диски в разы дороже. А во-вторых, стирание фрикционного слоя с колодки – должно улучшать тормозные свойства пары диск-колодка.

Когда сетуют на тормозную колодку, что она «загрязняет тормозной диск», надо уточнять, что имеется в виду. Если рабочая поверхность диска (зона контакта с тормозными колодками), выглядит не как отполированный металл, а имеет серовато-матовый оттенок – это хорошо. Так и должно быть. Эффективность торможения обеспечивается тем, что часть фрикционного материала, который стирается с колодки, оседает на поверхности диска.

Если взаимодействуют материал фрикционной накладки и чистый металл – эффективность торможения не может быть максимальной. У полированного металла не такой высокий коэффициент сцепления, как у металла, на поверхности которого «зацепились» частички фрикционного материала. Собственно, по этой причине и необходима в первую очередь приработка нового диска и колодок, а вовсе не потому, что они должны «притереться, чтобы их поверхности стали параллельны» – они и с заводов не кривыми выпускаются.

Кроме того, наличие слоя фрикционного материала дополнительно защищает тормозной диск от износа. Поэтому опасения должны возникать, если рабочая поверхность диска абсолютно чистая – значит, фрикционный материал не задерживается на поверхности диска. Возможно – из-за того что отделяющиеся от накладки тормозной колодки частицы слишком крупные, возможно от того, что не притягиваются к поверхности металла.

Совсем другая история, если диск загрязняется частицами, которых в зоне контакта накладки с диском в идеале быть не должно. Например – частицами ржавчины. Дешевые диски часто продаются без какого-либо антикоррозионного покрытия. В результате не участвующие в торможении поверхности диска, включая его ребро – очень быстро покрываются слоем ржавчины, которая является субстанцией весьма хрупкой, хотя отдельные ее частицы – оксиды железа – достаточно твердые, чтобы повреждать как поверхность диска, так и тормозные накладки.

Есть и еще одно неприятное последствие коррозии нерабочих зон диска. Поверхность ржавого диска намного лучше удерживает различные загрязнения, чем чистая. При попадании на диск воды или грязи, возможны ржавые потеки с нерабочей по рабочей поверхности диска. Затем, при торможении, ржавчина и прочий мусор «включаются» в процессы работы фрикционной смеси на поверхности диска. В том числе – может приводить и к тому, что колодка начнет быстрее изнашиваться, то есть «пылить» избыточно.

Особенно неприятное явление – срезание ржавой кромки с ребра диска при торможении – это способствует более быстрому засорению и заражению ржавчиной механизмов тормозных суппортов. Сама по себе пыль фрикционной смеси качественных колодок – субстанция относительно безобидная. А вот смесь из частиц ржавчины, мелкого песка, соли и других реагентов для посыпания улиц в зимний период и всего остального, что застряет в пористой поверхности ржавого диска – это похуже.

Таким образом, как говорили греки в древности – любой вопрос, это вопрос меры. Если колодки пылят умеренно – это нормально. А в процессе приработки новых колодок и дисков и усиленное пыление – явление допустимое. Тем более, что некоторые диски, например MEYLE PD, поставляются с сетчатым хонингованием, которое ускоряет процесс приработки тормозных колодок.

Пересекающиеся под определенным углом неглубокие насечки при первых же торможениях снимают верхний слой фрикционного материала с тормозных колодок и равномерно распределяют его по рабочей поверхности диска. Пыль фрикционной смеси заполняет микроструктуру металлической поверхности диска, после чего уже достигается максимальная сила трения. После приработки диска колодка будет работать уже не по чистому металлу, у которого сопротивление трения ниже, чем у тормозной накладки самой колодки, а по рабочей поверхности, по фрикционным свойствам уже близкой к свойствам самой колодки. Сам диск тоже быстрее притирается на глубину насечек, а затем, когда насечки исчезают, далее диск работает так, как диск без насечек, который притирался порядка тысячи километров пробега.

Чтобы в дальнейшем диск служил долго, а колодки не изнашивались быстро из-за включения в процесс частиц ржавчины, диски MEYLE PD имеют чрезвычайно стойкое антикоррозионное покрытие – цинк-ламельное, не содержащее хром-6, окисей хрома и тяжелых металлов, таких как свинец, кадмий, никель или ртуть. А сетчатое хонингование рабочей поверхности ускоряет приработку детали и увеличивает тормозное усилие.

Самый надежный способ испытаний на устойчивость к коррозии – выдержка в солевом тумане. После 240 часов в этой агрессивной среде, что соответствует нескольким годам эксплуатации среднестатистического автомобиля, на дисках MEYLE PD удалось обнаружить при внимательном осмотре лишь незначительные признаки коррозии. Но поверхность взятого для сравнения оригинального диска (тоже покрытого антикоррозионным составом) за время испытания покрылась коррозией в значительной степени. А простой диск без покрытия выглядел так, будто провел много лет на свалке.

Обычный тормозной диск без покрытия | Оригинальный тормозной диск с покрытием | MEYLE PD (диск Platinum) |

Сильная ржавчина по всей поверхности | Сильная ржавчина вокруг отверстия, образование ржавчины на краях, диска, много белой ржавчины | Небольшое образование белой ржавчины, отдельные пятна ржавчины на поверхности и внутри отверстий |

Главный критерий оценки тормозных колодок и дисков – эффективность торможения. А все сопутствующие факторы ценны постольку, поскольку помогают повысить эту эффективность и продлить срок службы диска и других узлов тормозной системы.

Материал подготовлен международным маркетинговым агентством «AGV-Aftermarket»

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Зачем пылят тормозные колодки?

Как вы заметили, эта статья называется «Зачем пылят тормозные колодки», а не «Почему пылят тормозные колодки». Это не случайно – не пылить в прямом смысле, то есть не распространять частицы фрикционного материала накладок, тормозные колодки не могут, да и не должны. Другое дело – как именно они пылят – от этого зависит, на пользу этот процесс, или во вред. Если колодки в буквальном смысле «сыплются», засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны стираться.

Да, тормозные колодки именно ДОЛЖНЫ стираться – в этом их предназначение. Во-первых, если бы они не стирались – тогда бы они быстро стирали тормозной диск. Ведь что-то же должно стираться при торможении, и лучше, если это будет колодка, поскольку тормозные диски в разы дороже. А во-вторых, стирание фрикционного слоя с колодки – должно улучшать тормозные свойства пары диск-колодка.

Когда сетуют на тормозную колодку, что она «загрязняет тормозной диск», надо уточнять, что имеется в виду. Если рабочая поверхность диска (зона контакта с тормозными колодками), выглядит не как отполированный металл, а имеет серовато-матовый оттенок – это хорошо. Так и должно быть. Эффективность торможения обеспечивается тем, что часть фрикционного материала, который стирается с колодки, оседает на поверхности диска.

Если взаимодействуют материал фрикционной накладки и чистый металл – эффективность торможения не может быть максимальной. У полированного металла не такой высокий коэффициент сцепления, как у металла, на поверхности которого «зацепились» частички фрикционного материала. Собственно, по этой причине и необходима в первую очередь приработка нового диска и колодок, а вовсе не потому, что они должны «притереться, чтобы их поверхности стали параллельны» – они и с заводов не кривыми выпускаются.

Кроме того, наличие слоя фрикционного материала дополнительно защищает тормозной диск от износа. Поэтому опасения должны возникать, если рабочая поверхность диска абсолютно чистая – значит, фрикционный материал не задерживается на поверхности диска. Возможно – из-за того что отделяющиеся от накладки тормозной колодки частицы слишком крупные, возможно от того, что не притягиваются к поверхности металла.

Совсем другая история, если диск загрязняется частицами, которых в зоне контакта накладки с диском в идеале быть не должно. Например – частицами ржавчины. Дешевые диски часто продаются без какого-либо антикоррозионного покрытия. В результате не участвующие в торможении поверхности диска, включая его ребро – очень быстро покрываются слоем ржавчины, которая является субстанцией весьма хрупкой, хотя отдельные ее частицы – оксиды железа – достаточно твердые, чтобы повреждать как поверхность диска, так и тормозные накладки.

Есть и еще одно неприятное последствие коррозии нерабочих зон диска. Поверхность ржавого диска намного лучше удерживает различные загрязнения, чем чистая. При попадании на диск воды или грязи, возможны ржавые потеки с нерабочей по рабочей поверхности диска. Затем, при торможении, ржавчина и прочий мусор «включаются» в процессы работы фрикционной смеси на поверхности диска. В том числе – может приводить и к тому, что колодка начнет быстрее изнашиваться, то есть «пылить» избыточно.

Особенно неприятное явление – срезание ржавой кромки с ребра диска при торможении – это способствует более быстрому засорению и заражению ржавчиной механизмов тормозных суппортов. Сама по себе пыль фрикционной смеси качественных колодок – субстанция относительно безобидная. А вот смесь из частиц ржавчины, мелкого песка, соли и других реагентов для посыпания улиц в зимний период и всего остального, что застряет в пористой поверхности ржавого диска – это похуже.

Таким образом, как говорили греки в древности – любой вопрос, это вопрос меры. Если колодки пылят умеренно – это нормально. А в процессе приработки новых колодок и дисков и усиленное пыление – явление допустимое. Тем более, что некоторые диски, например MEYLE PD, поставляются с сетчатым хонингованием, которое ускоряет процесс приработки тормозных колодок.

Пересекающиеся под определенным углом неглубокие насечки при первых же торможениях снимают верхний слой фрикционного материала с тормозных колодок и равномерно распределяют его по рабочей поверхности диска. Пыль фрикционной смеси заполняет микроструктуру металлической поверхности диска, после чего уже достигается максимальная сила трения. После приработки диска колодка будет работать уже не по чистому металлу, у которого сопротивление трения ниже, чем у тормозной накладки самой колодки, а по рабочей поверхности, по фрикционным свойствам уже близкой к свойствам самой колодки. Сам диск тоже быстрее притирается на глубину насечек, а затем, когда насечки исчезают, далее диск работает так, как диск без насечек, который притирался порядка тысячи километров пробега.

Чтобы в дальнейшем диск служил долго, а колодки не изнашивались быстро из-за включения в процесс частиц ржавчины, диски MEYLE PD имеют чрезвычайно стойкое антикоррозионное покрытие – цинк-ламельное, не содержащее хром-6, окисей хрома и тяжелых металлов, таких как свинец, кадмий, никель или ртуть. А сетчатое хонингование рабочей поверхности ускоряет приработку детали и увеличивает тормозное усилие.

Самый надежный способ испытаний на устойчивость к коррозии – выдержка в солевом тумане. После 240 часов в этой агрессивной среде, что соответствует нескольким годам эксплуатации среднестатистического автомобиля, на дисках MEYLE PD удалось обнаружить при внимательном осмотре лишь незначительные признаки коррозии. Но поверхность взятого для сравнения оригинального диска (тоже покрытого антикоррозионным составом) за время испытания покрылась коррозией в значительной степени. А простой диск без покрытия выглядел так, будто провел много лет на свалке.

|

Обычный тормозной диск без покрытия |

Оригинальный тормозной диск с покрытием |

MEYLE PD (диск Platinum) |

|

Сильная ржавчина по всей поверхности |

Сильная ржавчина вокруг отверстия, образование ржавчины на краях, диска, много белой ржавчины |

Небольшое образование белой ржавчины, отдельные пятна ржавчины на поверхности и внутри отверстий |

Главный критерий оценки тормозных колодок и дисков – эффективность торможения. А все сопутствующие факторы ценны постольку, поскольку помогают повысить эту эффективность и продлить срок службы диска и других узлов тормозной системы.

Зачем тормозные колодки выделяют пыль

Как видно из названия статьи, ее главная цель выяснить не то, почему тормозные колодки пылят, а именно зачем они это делают. Выбрано именно такое название неслучайно, поскольку тормозные колодки не способны и не должны пылить в прямом смысле, т. е. распространять частицы фрикционного материала накладок. Совсем другой вопрос заключается в том, как именно они пылят, т. к. от этого зависит степень отрицательного или положительного влияния этого процесса. Если колодки в буквальном смысле “сыплются”, засоряя тормозные суппорты, это не лучший вариант. Но вовсе не пылить колодки не могут – ведь они все равно должны изнашиваться.

Действительно, предназначение тормозных колодок стоит в том, чтобы попросту стираться. Ведь если бы они не изнашивались, то износу был бы подвержен тормозной диск. Хот что-то должно стираться в процессе торможения и гораздо лучше, если это будет не диск, а именно тормозная колодка (накладка), поскольку она значительно дешевле. Кроме того, стирание фрикционного слоя с колодки должно улучшать тормозные свойства пары диск-колодка.

Например, если водитель жалуется на тормозную колодку, мол, она приводит к загрязнению тормозного диска, то в данном случае необходимо уточнять, что имеется в виду. Если рабочая поверхность диска (зона контакта с тормозными колодками), выглядит не как отполированный металл, а имеет серовато-матовый оттенок – это хорошо. Так и должно быть. Эффективность торможения обеспечивается тем, что часть фрикционного материала, который стирается с колодки, оседает на поверхности диска.

Если в процессе торможения участвует фрикционный материала и абсолютно чистая поверхность тормозного диска, то эффективность работы тормозной системы не может быть максимальной. Полированный металл обладает недостаточным коэффициентом сцепления, по сравнению с металлом, на котором присутствуют частички фрикционного материала. Собственно, по этой причине и необходима в первую очередь приработка нового диска и колодок, а вовсе не потому, что они должны “притереться, чтобы их поверхности стали параллельны” – уже сам завод их выпускает не кривыми.

Помимо всего прочего, наличие слоя фрикционного материала обеспечивает тормозному диску дополнительную защиту от преждевременного износа. Поэтому опасения должны возникать, если рабочая поверхность диска абсолютно чистая – значит, фрикционный материал не задерживается на поверхности диска. Вполне вероятно, что причина тому кроется в слишком крупных размерах отделяющихся от тормозной накладки частиц, либо в том, что они попросту не притягиваются к поверхности диска.

Совсем по-другому выглядит ситуация, когда диск загрязняется частицами, которых в зоне контакта накладки с диском в идеале быть не должно. Это могут быть те же частицы ржавчины. Тормозные диски бюджетного класса достаточно часто продаются без какого-либо антикоррозионного покрытия. Как результат, части диска, не участвующие в процессе торможения, за короткий срок покрываются ржавчиной. Как известно, ржавчина достаточно хрупкая для того чтобы отваливаться с поверхности металла, но при этом отдельные ее частицы достаточно твердые для того, чтобы повреждать поверхность трущегося металла, на котором они оседают.

Есть и еще одно неприятное последствие коррозии нерабочих зон диска. Поверхность ржавого диска намного лучше удерживает различные загрязнения, чем чистая. При попадании на диск воды или грязи возможны ржавые потеки по рабочей поверхности диска. После этого в процессе торможения ржавчина вместе с другим мусором задействуется на поверхности диска, что приводит к ускоренному износу, как диска, так и колодки.

Особенно неприятное явление связано со срезанием ржавой кромки с ребра диска при торможении, что способствует быстрому засорению и коррозии тормозных суппортов. Если рассматривать саму по себе пыль качественных тормозных колодок, то она вполне безобидная субстанция. Другое дело – это вредная смесь из песка, ржавчины и химических реагентов для обработки зимних дорог…

Таким образом, можно утверждать, что умеренное пылеобразование частиц тормозных накладок – это вполне нормальное явление. А в процессе приработки новых колодок и дисков и усиленное пыление – явление допустимое. Тем более, что некоторые диски поставляются с сетчатым хонингованием, которое ускоряет процесс приработки тормозных колодок.

Неглубокие насечки, которые пересе4каются под определенным углом, первых же торможениях снимают верхний слой фрикционного материала с тормозных колодок и равномерно распределяют его по рабочей поверхности диска. При этом пыль фрикционной смеси заполняет микроструктуру тормозного диска. Только после этого сила трения становится максимальной. По завершению приработки фрикционная накладка тормозной колодки уже будет работать не с отполированной поверхностью, обладающей достаточно низким коэффициентом трения, а с рабочей поверхностью, которая по своим свойствам становится максимально приближенной к самой колодке. В то же время, тормозной диски притирается на глубину насечек, после износа которых, функционирует в режиме стандартного тормозного диска, который прошел процесс притирки на протяжении порядка тысячи километров.

Чтобы в дальнейшем диск служил долго, а колодки не изнашивались быстро из-за включения в процесс частиц ржавчины, высококачественные диски обладают стойким антикоррозионным покрытием. Это покрытие способно успешно пройти самый жесткий тест на коррозионную устойчивость – выдержку в солевом тумане. После 240 часов в этой агрессивной среде, что соответствует нескольким годам эксплуатации среднестатистического автомобиля, на дисках должны присутствовать лишь незначительные признаки коррозии.

Но нельзя забывать о главном критерии оценки тормозных колодок и дисков – об эффективности торможения. Что касается всех сопутствующих факторов, то их ценность высока ровно настолько, насколько они способствуют повышении. Этой самой эффективности и продлению эксплуатационного ресурса диска и других узлов тормозной системы.

Почему скрипят тормозные колодки: причины, как устранить скрип

От состояния тормозных колодок зависит интенсивность остановки автомобиля. В процессе эксплуатации могут появиться свист, скрип, стук, дребезжания, доносящиеся из колесных арок машины.

Перечисленные симптомы говорят о наличии неисправностей в тормозной системе. Автовладельцу требуется в кротчайшие сроки устранить проблемы, так как в противном случае существует высокий риск попасть в аварийную ситуацию.

Колодки пылят

Повышенное пылеобразование без ухудшения эффективности торможения само по себе не является неисправностью. Оно связано лишь с составом фрикционного материала и стилем вождения. Пыль от колодок доставляет неудобства только автовладельцам с литыми и кованными светлыми дисками колес. На них слишком заметно загрязнение обода, что не в лучшую сторону сказывается на внешнем виде автомобиля.

Повышенное пылеобразование совместно со свистом говорят о возможном поддельном происхождении тормозных колодок. Особо актуально это для расходников с заложенным с завода пониженным образованием пыли, например, как у изделий, изготовленных с применением технологии DTEC компании TRW.

Избавиться от повышенного пылеобразования можно только заменой колодок на другие. Некоторые автовладельцы рекомендуют ставить изделия с более жесткой фрикционной накладкой. Недостатком такого решения является то, что колодки пищат при торможении даже на небольшой скорости, а диск «съедается» намного быстрее.

Вибрация и биение

Интенсивные остановки автомобиля разогревают диски. Попадание на их поверхность воды, например, при езде через лужу ведет к деформации в результате резкого охлаждения. Из-за появления выгибов диск на ходу цепляет колодки и они дребезжат. Решение проблемы возможно проточкой или заменой. Выбор метода зависит от степени деформации и износа диска.

Часто тормозные колодки свистят при движении после замены дисков. Причиной этого является биение, возникшее в результате неправильного монтажа. Колодки касаются поверхности дисков, что сопровождается характерным шумом.

Так как на ходу колесо вращается быстро, звук сливается в монотонный свист. Если биение диска не будет устранено, то на нем появится неравномерный износ, убрать который не всегда возможно.

Дребезжание колодок

Основные причины, почему дребезжат колодки, приведены в таблице ниже.

Таблица — Причины дребезжания колодок

| Причина | Примечание |

|---|---|

| Оплавление поверхности | В результате частицы фрикционного материала налипают на поверхность диска и он начинает цеплять колодки |

| Люфт | Возможен по ряду причин: • колодки поддельные; • износ поворотного кулака; • неверный подбор расходников; • ошибки монтажа. |

| Доработка тормозной системы своими руками | Пытаясь подстроить эксплуатационные характеристики тормозной системы под себя, некоторые автовладельцы производят ее модернизацию. В результате такие действия приводят к тому, что на машине начинают дребезжать колодки. |

Скрип колодок после замены

Если скрипят тормозные колодки сразу после замены, а авто останавливается достаточно интенсивно, то особых поводов для беспокойства нет. Причина этого в том, что новые расходники имеют недостаточный коэффициент трения до тех пор пока не прошла обкатка.

Колодки TRW с покрытием Cotec

Для уменьшения проявления данного эффекта на поверхность фрикционного материала наносится специальное покрытие, а также применяется технология скорчинга. Это и вызывает посторонний звук при контакте с верхним слоем накладок.

Поверхность колодки

При этом новые тормозные колодки могут скрипеть и по иным причинам, основными из которых являются:

- нарушен монтаж;

- изделие низкого качества;

- несовместимость с диском;

- расходники поддельные;

- вышел из строя какой-либо элемент тормозной системы.

Причины скрипа обкатанных колодок и методы его устранения

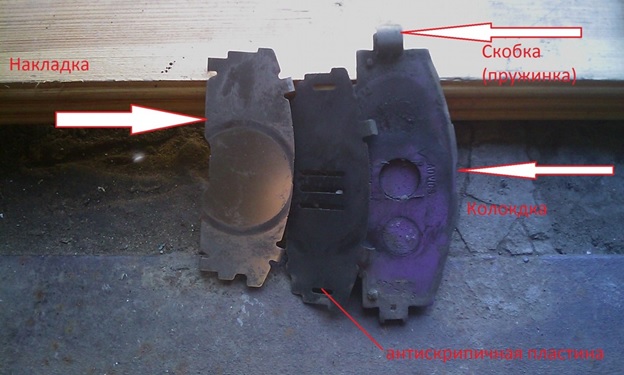

По завершению притирки верхний слой стирается и колодки перестают издавать посторонние звуки. Если этого не произошло, то необходимо проверить правильность монтажа. Бывают случаи, когда мастер забывает установить противоскрипные пластины. Для устранения проблем связанных с монтажом требуется переборка тормозного узла.

Расположение антискрипичной пластины

Если тормоза заскрипели после длительной эксплуатации, то это может говорить о необходимости их замены, о чем сообщает возникшим звуком датчик износа.

Он представляет собой металлическую пластину специальной формы, которая начинает тереться о диск, когда толщина фрикционных накладок становится критически маленькой. Для проверки состояния колодок требуется при повороте руля в сторону до упора визуально осмотреть их.

Датчик износа

Оценка толщины фрикционных накладок

Если автовладелец игнорирует звук, который издает датчик износа, то фрикционный материал стирается до опорной пластины. При этом эффективность торможения снижается, а диску наносятся серьезные повреждения.

Для недопущения такой ситуации требуется периодически контролировать толщину накладок и при необходимости устанавливать новые расходники.

Чрезмерно изношенные колодки

Стук и способы его устранения

Ситуация, когда звенят колодки в суппорте, обычно связана с выработкой на поворотном кулаке. Основными способами ремонта являются:

- установка нового поворотного кулака;

- устранение выработки при помощи сварки.

Поворотный кулак с выработкой

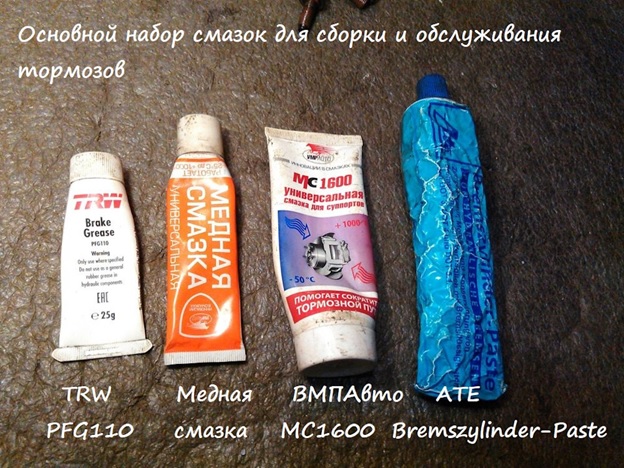

Смазки для устранения скрипа

Для нормальной работы современный тормозных систем требуется смазка. Она бывает нескольких видов и предназначена для узкого применения, например:

- для предотвращения прикипания поверхностей;

- атискрипичная;

- для фиксации резьбовых соединений;

- для смазки направляющих суппорта;

- упрощающая проведение монтажных работ.

Разновидности смазок для тормозных систем

Смазки являются абсолютно невзаимозаменяемыми. Поэтому для снижения посторонних звуков, исходящих от колодок, можно использовать только антискрипичное средство.

Его нельзя заменить солидолом или «Литол 24». Смазывать необходимо тыльную сторону колодки, нанося тонкий слой на опорную пластину. При этом следует избегать попадание средства на фрикционную накладку.

Нанесение антискрипичного средства на опорную пластину

Тормозные колодки, с которыми применяются антискрипные пластины, также можно смазать. При это средство наноситься между тыльной стороной расходника и противоскрипной накладкой.

Нанесение смазки

Барабанные колодки

Потекший тормозной цилиндр является серьезной проблемой для колодок. Вытекающая жидкость попадая на фрикционный слой меняет коэффициент его трения в худшую сторону. При остановке автомобиля появляется посторонний звук в виде шелеста либо визга.

Потекший цилиндр

При наиболее неблагоприятных условиях существует риск разрушения фрикционного материала тормозной жидкостью. Поэтому при обнаружении утечки следует заменить цилиндр в кратчайший срок.

Растяжение пружин тормозного механизма ведет к неправильному прижиму фрикционных накладок к барабану. В результате они либо прижаты во время движения авто, либо недостаточно воздействуют на барабан при торможении.

В первом случае узел греется и колодки чрезмерно истираются. Во втором — при остановке машины возникает громкий звук и дребезжание. Устранить проблему можно переборкой барабанного механизма с использованием ремкомплекта пружин.