Назначение и устройство кривошипно-шатунного механизма ДВС

Двигатели внутреннего сгорания, используемые на автомобилях, функционируют за счет преобразования энергии, выделяемой при горении горючей смеси, в механическое действие – вращение. Это преобразование обеспечивается кривошипно-шатунным механизмом (КШМ), который является одним из ключевых в конструкции двигателя автомобиля.

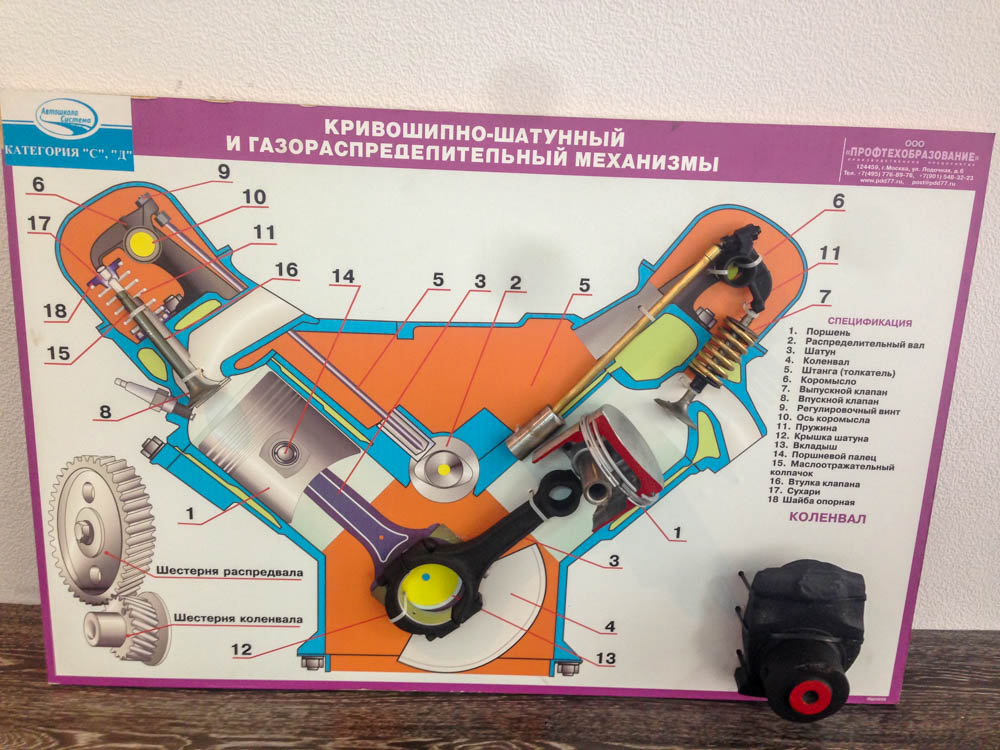

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

ЦПГ

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

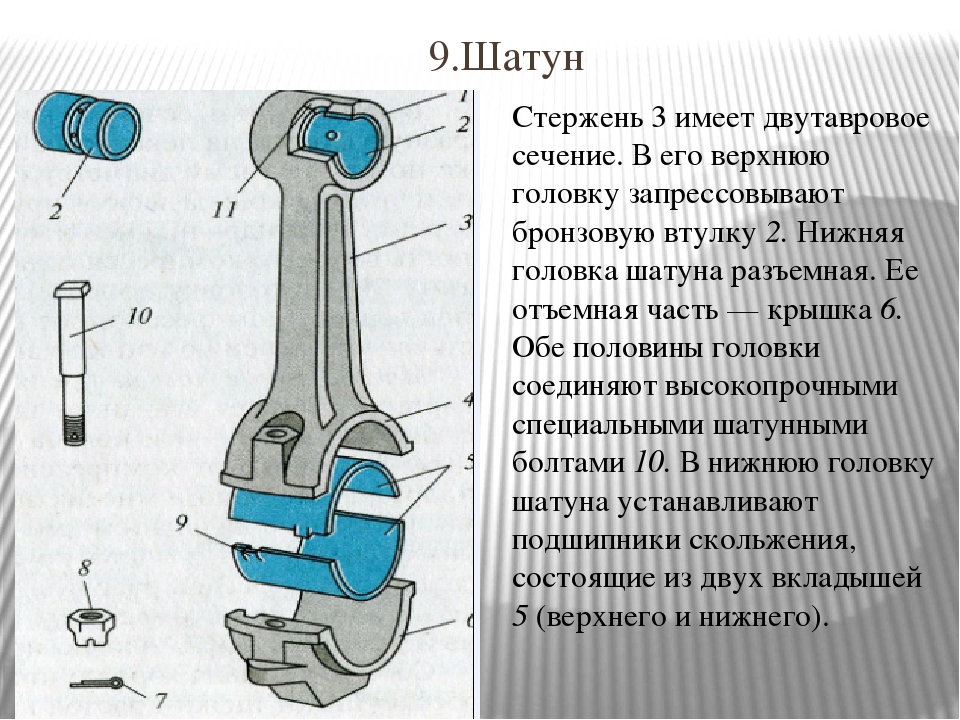

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Принцип работы механизма

Принцип работы кривошипно-шатунного механизма рассмотрим упрощенно на примере одноцилиндрового мотора. Такой двигатель включает в себя:

- коленчатый вал с двумя коренными шейками и одним кривошипом;

- шатун;

- и комплект деталей ЦПГ, включающий в себя гильзу, поршень, поршневые кольца и палец.

Воспламенение горючей смеси выполняется когда объем камеры сгорания минимальный, а обеспечивается это при максимальном поднятии вверх поршня внутри гильзы (верхняя мертвая точка – ВМТ). При таком положении кривошип тоже «смотрит» вверх. При сгорании выделяемая энергия толкает вниз поршень, это движение передается через шатун на кривошип, и он начинает двигаться по кругу вниз, при этом коренные шейки вращаются вокруг своей оси.

При провороте кривошипа на 180 градусов поршень достигает нижней мертвой точки (НМТ). После ее достижения выполняется обратная работа механизма. За счет накопленной кинетической энергии маховик продолжает вращать коленвал, поэтому чему кривошип проворачивается и посредством шатуна толкает поршень вверх. Затем цикл полностью повторяется.

Если рассмотреть проще, то один полуоборот коленвала осуществляется за счет выделенной при сгорании энергии, а второй – благодаря кинетической энергии, накопленной маховиком. Затем процесс повторяется вновь.

Ещё кое-что полезное для Вас:

Особенности работы двигателя. Такты

Выше описана упрощенная схема работы КШМ. В действительности чтобы создать необходимые условия для нормального сгорания топливной смеси, требуется выполнение подготовительных этапов – заполнение камеры сгорания компонентами смеси, их сжатие и отвод продуктов горения. Эти этапы получили название «такты мотора» и всего их четыре – впуск, сжатие, рабочий ход, выпуск. Из них только рабочий ход выполняет полезную функцию (именно при нем энергия преобразуется в движение), а остальные такты – подготовительные. При этом выполнение каждого этапа сопровождается проворотом коленвала вокруг оси на 180 градусов.

Конструкторами разработано два типа двигателей – 2-х и 4-тактный. В первом варианте такты совмещены (рабочий ход с выпуском, а впуск – со сжатием), поэтому в таких моторах полный рабочий цикл выполняется за один полный оборот коленвала.

В 4-тактном двигателе каждый такт выполняется по отдельности, поэтому в таких моторах полный рабочий цикл выполняется за два оборота коленчатого вала, и только один полуоборот (на такте «рабочий ход») выполняется за счет выделенной при горении энергии, а остальные 1,5 оборота – благодаря энергии маховика.

Основные неисправности и обслуживание КШМ

Несмотря на то, что кривошипно-шатунный механизм работает в жестких условиях, эта составляющая двигателя достаточно надежная. При правильном проведении технического обслуживания, механизм работает долгий срок.

При правильной эксплуатации двигателя ремонт кривошипно-шатунный механизма потребуется только из-за износа ряда составных деталей – поршневых колец, шеек коленчатого вала, подшипников скольжения.

Поломки составных компонентов КШМ происходят в основном из-за нарушения правил эксплуатации силовой установки (постоянная работа на повышенных оборотах, чрезмерные нагрузки), невыполнения ТО, использования неподходящих горюче-смазочных материалов. Последствиями такого использования мотора могут быть:

Последствиями такого использования мотора могут быть:

- залегание и разрушение колец;

- прогорание поршня;

- трещины стенок гильзы цилиндра;

- изгиб шатуна;

- разрыв коленчатого вала;

- «наматывание» подшипников скольжения на шейки.

Такие поломки КШМ очень серьезны, зачастую поврежденные элементы ремонту не подлежат их нужно только менять. В некоторых случаях поломки КШМ сопровождаются разрушениями иных элементов мотора, что приводит мотор в полную негодность без возможности восстановления.

Чтобы кривошипно-шатунный механизм двигателя не стал причиной выхода из строя мотора, достаточно выполнять ряд правил:

- Не допускать длительной работы двигателя на повышенных оборотах и под большой нагрузкой.

- Своевременно менять моторное масло и использовать смазку, рекомендованную автопроизводителем.

- Использовать только качественное топливо.

- Проводить согласно регламенту замену воздушных фильтров.

Не стоит забывать, что нормальное функционирование мотора зависит не только от КШМ, но и от смазки, охлаждения, питания, зажигания, ГРМ, которым также требуется своевременное обслуживание.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм осуществляет основной рабочий процесс двигателя – преобразование энергии движения поршней во вращение коленчатого вала, которое в дальнейшем передается на ведущую ось автомобиля.

ДвигательНазначение кривошипно-шатунного механизма

В блоках цилиндров рядных двигателей поршни перемещаются вверх и вниз, а в оппозитных, к примеру, в противоположные стороны в горизонтальной плоскости, но общая суть их движения не меняется – на языке физики оно называется возвратно-поступательным. Чтобы это движение преобразовалось во вращение колес, в двигателях внутреннего сгорания, вне зависимости от типа, используется особый механизм, построенный на применении кривошипа – то есть особого рычага, части коленчатого вала.

Кривошипно-шатунный механизм есть в двигателе внутреннего сгорания и швейной машинке Зингера

История создания кривошипно-шатунного механизма

Кривошипно-шатунный механизм был придуман задолго до появления первых автомобилей. Он использовался еще в восемнадцатом веке в конструкции штамповочных прессов, швейных машинок, приводов колесной пары паровозов и многих других механизмов.

Вопрос преобразования энергии движущихся поршней во вращение колес стоял с самого момента появления двигателя внутреннего сгорания. По аналогии с существовавшими уже паровыми двигателями, инженеры, занимавшиеся его конструированием, решили применить для этих целей кривошипно-шатунный механизм. В современных поршневых двигателях модернизировано очень многое, но КШМ по-прежнему актуален и остается единственно возможной конструкцией.

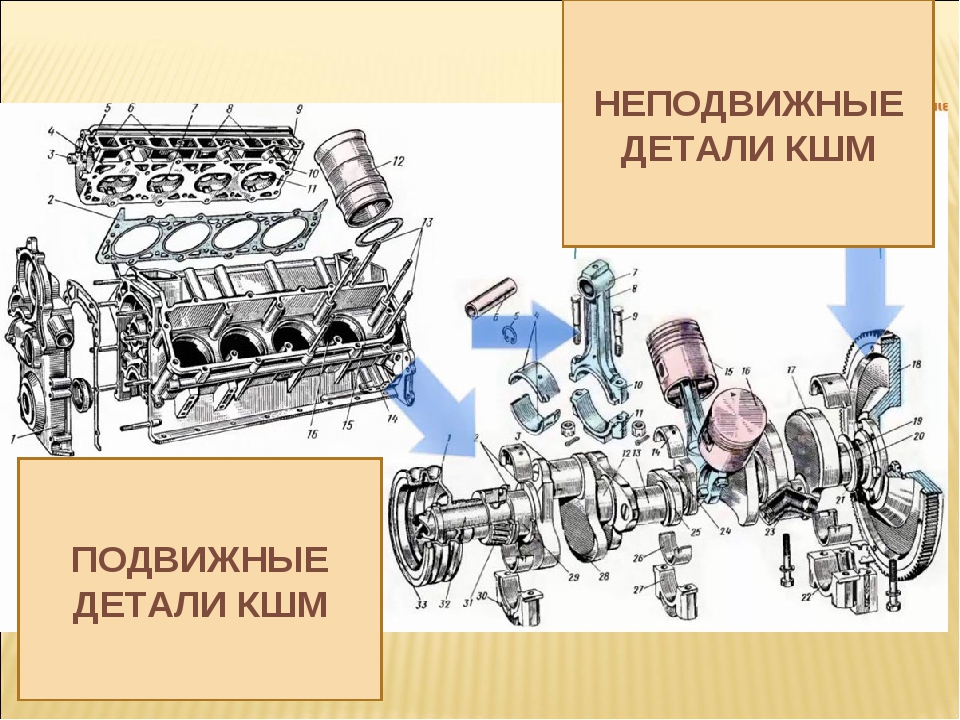

Устройство кривошипно – шатунного механизма двигателя

Практически все механические части двигателя представляют из себя одновременно части кривошипно-шатунного механизма. К нему относятся блок цилиндров, картер и головка блока цилиндров, шатунно-поршневая группа, коленчатый вал и маховик.

Коленчатый вал

Коленчатый вал представляет собой деталь со сложной конфигурацией. Помимо опорных шеек, позволяющих ему крепко держаться в блоке, коленчатый вал имеет столько кривошипов или, как их называют, колен, сколько цилиндров конструктивно заложено в блоке двигателя.

Кривошип

К каждому колену или кривошипу посредством сложной системы деталей крепится шатун поршня.

Кривошип отстоит от оси коренных шеек на определенный радиус, называемый радиусом кривошипа. От этого параметра зависит ход поршня.

В зависимости от конструкции блока цилиндров двигателя одно колено может служить основанием для крепления одного или более шатунов. Если двигатель рядный, к одному кривошипу крепится один шатун, если V-образный, то два шатуна. Этим, кстати, объясняется относительная компактность блоков цилиндров V-образных двигателей.

Этим, кстати, объясняется относительная компактность блоков цилиндров V-образных двигателей.

Колено и кривошип — одно и то же. Колено дало название коленвалу, а кривошип — кривошипно-шатунному механизму

Шатун

Шатун представляет собой деталь двутаврового сечения, имеющую верхнюю и нижнюю «головки». В верхней «головке» шатуна помещается поршневой палец, посредством которого шатун соединяется с поршнем. Нижняя «головка» шатуна выполнена разъемной, для того, чтобы ее можно было соединить с шатунной шейкой коленчатого вала с помощью шатунных крышек.

Поршень

Поршень представляет собой цилиндрическую деталь, выполненную из алюминиевого сплава, с отверстием под поршневой палец для соединения с шатуном. Поршень надевается на шатун, как стакан, донышком вверх, и закрепляется при помощи пальца.

Принцип действия кривошипно-шатунного механизма

Поступившая в цилиндр двигателя топливная смесь, при подходе поршня к верхней мертвой точке (крайнее верхнее положение поршня в цилиндре), поджигается посредством свечи зажигания или самовоспламеняется от давления, и расширяющиеся под газы, образовавшиеся после сгорания смеси, начинают толкать поршень по стенкам цилиндра к нижней мертвой точке.

Так как поршень соединен с шатуном, он передает на него свое усилие и, подходя к нижней мертвой точке (крайнее нижнее положение поршня в цилиндре), шатун, за счет полного оборота кривошипа, к которому он прикреплен, приводит во вращательное движение коленчатый вал.

Вал, в свою очередь, через элементы трансмиссии передает крутящий момент на ведущие колеса автомобиля, приводя его в движение.

детали и запчасти КШМ двигателя

Подобрать запчасти в каталоге «Кривошипношатунный механизм»

Основные компоненты и принцип работы КШМ

Состоит кривошипно-шатунный механизм из таких подвижных деталей и элементов крепежа, как:

- Коленвал

- Поршни с поршневыми кольцами и пальцами

- Шатуны

- Вкладыши, втулки

- Стопорное кольцо

- Крышки

Недвижимыми составляющими данного устройства считаются цилиндры, ГБЦ, блок цилиндров, картер, поддон, прокладка ГБЦ.

В процессе загорания топливно-горючей смеси, оказавшиеся в цилиндрах газы, перемещают поршень в нижнее положение. Благодаря поршневому кольцу шатун может прокручиваться, компенсируя момент прокручивания коленвала при нахождении поршня вверху.

Противовесы не позволяют коленвалу повернуться, поэтому крутящий момент на него подают газы, проходящие сквозь шатун и поршень. Вращают колено латунные подшипники скольжения или шатунные вкладыши. В результате коленвал передает усилие на коробку передач и колеса.

Компрессионные кольца предназначены для обеспечения герметичного состояния и необходимой компрессии в камере сгорания. Для предотвращения проникновения внутрь смазки установлено маслосъемное кольцо, которое снимает остатки масел со стенок цилиндра.

Неисправности кривошипно-шатунного механизма

Так как данный механизм эксплуатируется в чрезвычайно тяжелых условиях при повышенной температуре на высоких скоростных режимах, именно он повреждается первым в системе двигателя. Если возникают неисправности в этом узле, они часто приводят к дорогостоящему ремонту мотора.

Причиной неполадок обычно является естественный износ компонентов силового агрегата или нарушение правил его эксплуатации. При несвоевременном проведении техобслуживания, применении низкосортных смазочных материалов, топлива, фильтров, продолжительной эксплуатации перегруженного транспортного средства преждевременно могут возникнуть проблемы в работе кривошипно-шатунного механизма.

Типичными неполадками данного узла считаются:- Изнашивание коренных и шатунных подшипников. Такое повреждение сопровождается приглушенным стуком в блоке цилиндров, который отчетливо слышен при повышении оборотов, также падает давление масла в системе. В подобном случае эксплуатация автотранспортного средства запрещена

- Изнашивание поршней и цилиндров, которое сопровождается звонким гулом при работе непрогретого мотора и возникновением синеватого дыма из выхлопной трубы

- Изнашивание поршневых пальцев.

Для данной проблемы характерен звонкий стук вверху блока цилиндров при работающем моторе

Для данной проблемы характерен звонкий стук вверху блока цилиндров при работающем моторе - Повреждение и залегание поршневых колец. Оно проявляется перебоями в работе силового агрегата, падением компрессии, повышением расхода масла и появлением синего дыма из выхлопа

Кроме этого со временем на поршнях и на стенках камеры сгорания может появляться нагар, который приводит к сильному нагреванию двигателя, увеличенному расходу топлива и понижению мощности авто.

Чтобы максимально продлить срок службы кривошипно-шатунного механизма следует постоянно контролировать крепления, при необходимости подтягивать болты на картере и ГБЦ, а также содержать мотор в чистоте и периодически удалять нагар, который образуется в камере сгорания.

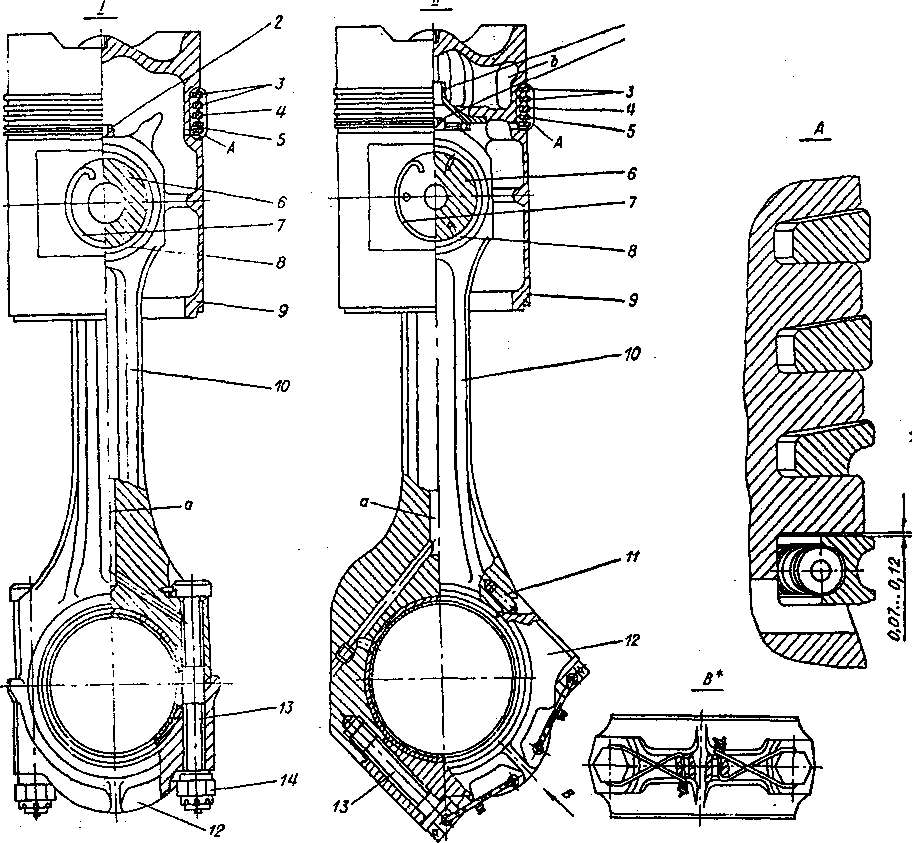

Кривошипно-шатунный механизм двигателя ЗМЗ-4062, номера узлов

Поршни кривошипно-шатунного механизма двигателя ЗМЗ-4062 отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня цилиндрическая. Днище поршня плоское с четырьмя цековками под клапаны, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения, вызванном, например, обрывом цепи привода распределительных валов.

Кривошипно-шатунный механизм двигателя ЗМЗ-4062, устройство, каталожные номера узлов и деталей.

На цилиндрической поверхности поршней проточены три канавки. В двух верхних установлены компрессионные кольца, а в нижней — маслосъемное. В верхней части юбки поршня выполнены по два отверстия с обеих сторон с выходом в канавку под маслосъемное кольцо, которые служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,514-0,554 мм. Наибольший диаметр юбки поршня в продольном сечении располагается ниже оси поршневого пальца на 8 мм. Диаметр юбки в продольном сечении плавно уменьшается и в направлении к днищу, и в противоположном направлении.

Максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,047-0,056 мм. На нижней кромке направляющей части юбки максимальное уменьшение диаметра составляет 0,009-0,018 мм. В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, служащая для уменьшения деформации поршня при нагревании до рабочей температуры и уменьшении первоначальных монтажных зазоров при сборке.

Каталожные номера узлов и деталей кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Поршни устанавливаются в цилиндры той же размерной группы с зазором 0,024-0,048 мм. Для обеспечения требуемого зазора поршни и цилиндры блоков разделены (по диаметру) на пять групп, обозначенных соответствующей буквой (А, Б, В, Г, Д), которая выбивается на днище поршня и наносится краской на наружной поверхности в верхней части блока, с левой стороны.

Для улучшения приработки рабочая поверхность поршней имеет специальный микрорельеф. Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на боковой стенке у одной из бобышек под поршневой палец имеется отлитая надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Компрессионные кольца отлиты из чугуна. Верхнее кольцо имеет бочкообразную рабочую поверхность для улучшения приработки, которая покрыта слоем пористого хрома. Рабочая поверхность нижнего кольца покрыта слоем олова толщиной 0,006-0,012 мм или имеет фосфатное покрытие всей поверхности толщиной 0,002-0,006 мм. На внутренней поверхности нижнего кольца имеется выточка. Это кольцо должно быть установлено на поршень выточкой вверх, к днищу поршня. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя.

Маслосъемное кольцо сборное, трехэлементное, состоит из двух стальных кольцевых дисков и одного двухфункционального расширителя, выполняющего функции радиального и осевого расширителей. Рабочая поверхность кольцевых дисков покрыта слоем хрома.

Рабочая поверхность кольцевых дисков покрыта слоем хрома.

Поршневые пальцы кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне), изготовлены из низколегированной хромоникелевой стали, наружная поверхность пальца подвергнута углеродонасыщению на глубину 1-1,5 мм и закалена нагревом ТВЧ до твердости HRC 59-66. Наружный диаметр пальца 22 мм. Осевое перемещение пальца ограничивается стопорными кольцами, установленными в канавках бобышек поршня. Стопорные кольца изготовлены из круглой пружинной проволоки диаметром 1,6 мм. Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки.

Шатуны кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Шатуны — стальные, кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью. Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны. Гайки шатунных болтов имеют самостопорящуюся резьбу и поэтому дополнительно не стопорятся.

Крышки шатунов нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, пазы для фиксирующих выступов вкладышей в шатуне и крышке также должны находиться с одной стороны. Для охлаждения днища поршня маслом, в шатуне выполнены отверстия. В стержне — диаметром 5 мм, в верхней головке — 3,5 мм.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 10 грамм, что обеспечивается подбором деталей соответствующей массы.

Коленчатый вал кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Коленчатый вал отлит из высокопрочного чугуна, пятиопорный, имеет для лучшей разгрузки опор восемь противовесов. Вал динамически сбалансирован. Допустимый дисбаланс не более 18 гсм на каждом конце вала. Диаметр коренных шеек 62 мм, шатунных — 56 мм. Коренные и шатунные шейки связаны отверстиями в щеках вала. Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего на шатунные шейки.

Масло к коренным шейкам подводится по каналам в перегородках блока из масляной магистрали, к полостям шатунных шеек — по отверстиям в щеках вала из канавок в верхних вкладышах коренных шеек коленчатого вала. Осевое перемещение коленчатого вала ограничивается двумя упорными сталеалюминиевыми шайбами, расположенными по обе стороны среднего (третьего) коренного подшипни¬ка, каждая из упорных шайб состоит из двух полушайб: верхней и нижней.

Полушайбы антифрикционным слоем обращены к щекам коленчатого вала. Полушайбы удерживаются от вращения за счет выступов на нижних полушайбах, входящих в пазы на торцах третьей крышки коренного подшипника. Величина осевого зазора составляет 0,06-0,162 мм. На переднем конце коленчатого вала на шпонках установлены ведущая звездочка привода распределительных валов, втулка и шкив-демпфер. Все эти детали стянуты болтом ввертываемым в передний торец коленчатого вала.

Между звездочкой и втулкой установлено резиновое уплотнительное кольцо круглого сечения. На цилиндрической поверхности шкива-демпфера коленчатого вала выполнена риска для определения ВМТ первого цилиндра при установке привода распределительных валов. При совмещении метки на шкиве-демпфере с ребром — указателем на крышке цепи, поршень первого цилиндра находится в ВМТ.

Кроме того, на шкиве-демпфере выполнен специальный зубчатый диск (диск синхронизации) с числом зубьев 60 минус 2 зуба, который обеспечивает работу датчика положения коленчатого вала КМСУД. Передний конец коленчатого вала уплотнен резиновой манжетой запрессованной в крышку цепи. Надежная работа манжеты обеспечивается центровкой крышки цепи на двух штифтах-втулках, запрессованных в переднем торце блока цилиндров. Задний конец коленчатого вала также уплотнен резиновой манжетой запрессованной в крышку, которая крепится к заднему торцу блока цилиндров.

Надежная работа манжеты обеспечивается центровкой крышки цепи на двух штифтах-втулках, запрессованных в переднем торце блока цилиндров. Задний конец коленчатого вала также уплотнен резиновой манжетой запрессованной в крышку, которая крепится к заднему торцу блока цилиндров.

Маховик кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Маховик отлит из серого чугуна, установлен на посадочный выступ и штифт фланца коленчатого вала и крепится к нему шестью болтами М8, имеющими самоконтрящуюся резьбу. Для надежности крепления головки болтов прижимаются к стальной термообработанной шайбе. На маховик напрессован зубчатый обод для пуска двигателя стартером. К заднему торцу маховика шестью болтами М8 прикреплено сцепление. В центральное отверстие маховика устанавливаются распорная втулка и подшипник первичного вала коробки передач.

Вкладыши кривошипно-шатунного механизма двигателя ЗМЗ-4062.

Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных вкладышей, изготовленных из малоуглеродистой стальной ленты, залитой тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша 2,500-2,508 мм, шатунного — 2,000-2,008 мм. В каждом подшипнике установлены по два вкладыша.

Осевому перемещению и проворачиванию вкладышей в постелях блока и в шатунах препятствуют фиксирующие выступы на вкладышах, входящих в соответствующие пазы в постелях блока или в шатунах. Верхние вкладыши коренных подшипников с канавками и отверстиями, нижние без канавок и отверстий.

Через отверстие верхнего вкладыша моторное масло поступает к подшипникам из канала в постели блока, а через отверстия в коленчатом вале — к шатунным подшипникам. Отверстие в шатунных вкладышах совпадают с отверстием в шатунах. Ширина коренных вкладышей 28 мм, шатунных — 20,5 мм. Диаметральный зазор между шейкой и вкладышами составляет 0,019-0,073 мм для коренных и 0,009-0,063 мм для шатунных подшипников.

Похожие статьи:

- Руководство по эксплуатации на УАЗ Патриот и УАЗ Пикап с МКПП Dymos, АКПП Punch 6L50, раздаточными коробками Dymos, Divgi TTS и УАЗ, 316300-3902002-18.

- Устройство вызова экстренных оперативных служб ЭРА-ГЛОНАСС на УАЗ Патриот и УАЗ Пикап, назначение, компоненты, режимы работы и тестирования.

- Руководство по эксплуатации и ремонту на Toyota Camry V50 с 2011 года выпуска с двигателями 2,5 л 2AR-FE и 3,5 л 2GR-FE.

- Руководство по эксплуатации на Валдай ГАЗ-33106, ГАЗ-331061 и ГАЗ-331063 с двигателями Cummins ISF3.8s3154 Евро-3 и Cummins ISF3.8е4R154 Евро-4, 33106-3902010 РЭ.

- Руководство по эксплуатации на ГАЗ-3307, ГАЗ-3309 и ГАЗ-33098 с двигателями ЗМЗ-5244, ММЗ Д-245.7, ЯМЗ-5344 и ЯМЗ-53443, 33098-3902010 РЭ.

- Блоки предохранителей на автомобилях Валдай ГАЗ-33106, ГАЗ-331061, ГАЗ-331063 с дизельными двигателями Cummins ISF3.8s3154 Евро-3 и Cummins ISF3.8е4R154 Евро-4, расположение, защищаемые цепи.

Кривошипно-шатунный механизм (КШМ). Маятник Капицы » РобоВики

Данная статья является вводной теорией к занятию по робототехнике «Кривошипно-шатунный механизм из Lego EV3″

Первые КШМПервые упоминания об использовании кривошипно-шатунного механизма можно отнести ко временам Древнего Рима (примерно III век н.э.). Машина для распиливания каменных блоков передавала вращение от водяного колеса с помощью зубчатой передачи на кривошипно-шатунный механизм, который преобразовывал вращательное движение в возвратно-поступательное движение полотна пилы. Также такие устройства могли использоваться на древних лесопилках.

Схема водяного древнеримского распиловочного станка с КШМБольшого распространения такие машины не получили – деревянные части из-за большого количества трущихся деталей быстро изнашивались и требовали частого ремонта, а рабский труд был намного дешевле и не требовал большой квалификации рабочих.

В XVI веке кривошипно-шатунный механизм появился на деревянных самопрялках. Самопрялка – это ручной станок для прядения нити из шерсти, состоящий из двух катушек. В самопрялке для скручивания нити использовался принцип ременной передачи. Раньше большую катушку приходилось раскручивать рукой. К самопрялке добавили педаль. Нажимая ногой на педаль, работник смог раскручивать катушку без использования рук. Этот механизм упростил работу и позволил за то же время производить больше пряжи. В данном устройстве возвратно-поступательное движение педали передавалось через деревянный шатун на кривошип и преобразовывалось во вращательное движение большой катушки (шкива).

Самопрялка с педалью и КШМ позволяла освободить руки и сделать работу более производительнойКШМ в паровых машинах

Начиная с начала XVIII века большую популярность среди изобретателей и ученых начинают получать паровые машины. Первый паровой двигатель для водяного насоса построил в 1705 году английский изобретатель Томас Ньюкомен для выкачивания воды из глубоких шахт.

Позднее устройство парового двигателя было усовершенствовано шотландским инженером и механиком Джеймсом Уаттом (1736-1819). Кстати, именно Джеймс Уатт ввел в оборот термин «лошадиная сила», а его именем назвали единицу мощности Ватт. Паровая машина Уатта получила сложную систему связанных тяг, а планетарная зубчатая передача преобразовывала возвратно-поступательное движение поршня во вращательное движение маховика (большого тяжелого колеса). Данная паровая машина стала универсальной, так как в отличие от машины Ньюкомена поршень имел рабочий ход в обе стороны. Машина Уатта получила широкое распространение на ткацких фабриках, в металлургии, при строительстве первых паровозов для железных дорог XVIII века.

Нужно сказать, что паровыми машинами занимались в те времена очень многие изобретатели. Так, в Российской Империи свою двухцилиндровую паровую машину изобрел инженер Иван Иванович Ползунов (1728-1766).

В XIX веке паровую машину Уатта упростили, заменив сложный планетарный механизм на кривошипно-шатунный механизм.

Паровая машина с кривошипно-шатунным механизмомСхема паровой машины с кривошипно-шатунным механизмомПаровая машина с КШМ нашла широкое применение при строительстве первых автомобилей на паровой тяге и паровозов, перевозящих грузы по железной дороге.

ПаровозКШМ в двигателях внутреннего сгоранияДо этого мы рассматривали использование кривошипно-шатунного механизма в паровых двигателях. В паровом двигателе топливо сгорает в печи (вне цилиндра) и нагревает водяной котел, и уже водяной пар в цилиндре толкает поршень.

В двигателе внутреннего сгорания топливная смесь (воздух + газ, или воздух + бензин и т.д.) поджигается внутри цилиндра и продукты горения толкают поршень. Сокращенно такие двигатели называют ДВС.

Первый одноцилиндровый ДВС на газовом топливе построил в 1860 году в Париже французский изобретатель Жан Ленуар.

Двигатель внутреннего сгорания Жана Ленуара (внешне очень похож на паровую машину)Однако широкое применение двигатели внутреннего сгорания нашли в конце XIX века после получения керосина и бензина из нефти. Появление жидкого топлива позволило создать экономичные двигатели небольшой массы, которые можно было использовать для привода транспортных машин.

В 1881-1885 гг. российский изобретатель Огнеслав Костович сконструировал и построил в России восьмицилиндровый двигатель мощностью 59 кВт.

Двигатель внутреннего сгорания Огнеслава КостовичаВ 1897 г. немецким инженером Рудольфом Дизелем был спроектирован и построен первый двигатель с воспламенением от сжатия. Это был компрессорный двигатель, работающий на керосине, впрыскиваемом в цилиндр при помощи сжатого воздуха.

Это был компрессорный двигатель, работающий на керосине, впрыскиваемом в цилиндр при помощи сжатого воздуха.

Все эти ДВС имели схожие черты и использовали кривошипно-шатунный механизм для преобразования возвратно-поступательного движения поршня во вращательное движение коленвала.

Давайте посмотрим на схему устройства современного двигателя внутреннего сгорания.

Схема кривошипно-шатунного механизма в двигателе внутреннего сгоранияОбщие определения:

Поршень совершает возвратно-поступательное движение вдоль цилиндра – он ходит вверх и вниз.

Шатун – деталь, связывающая кривошип и поршень.

Кривошип – условная деталь, которая связывает шатун с коленвалом.

Противовес снижает вибрации при вращении коленвала.

Блок цилиндров – корпус, в котором находятся цилиндры двигателя.

Поршневой палец – цилиндрическая деталь, ось вращения шатуна относительно поршня.

Коленвал (коленчатый вал) – ось вращения ступенчатой формы.

Верхняя мертвая точка – крайнее верхнее положение поршня, где меняется направление его движения.

Нижняя мертвая точка — крайнее нижнее положение поршня, где меняется направление его движения.

Ход поршня — расстояние между крайними положениями поршня. Равно удвоенному радиусу кривошипа.

Блок цилиндров, поршень с шатуном и коленвалВидео:

- Старинная русская прялка с кривошипно-шатунным механизмом

- Паровая машина. Джеймс Уатт

- Принцип работы противовесов

Литература:

- КИНЕМАТИКА И ДИНАМИКА КРИВОШИПНОШАТУННОГО МЕХАНИЗМА ПОРШНЕВЫХ ДВИГАТЕЛЕЙ

Обычный маятник, если перевернуть его кверху ногами, неустойчив. Для него крайне трудно найти верхнюю точку равновесия. Но если совершать быстрые вертикальные возвратно-поступательные колебания, то положение такого маятника становится устойчивым.

Но если совершать быстрые вертикальные возвратно-поступательные колебания, то положение такого маятника становится устойчивым.

Советский академик и нобелевский лауреат по физике Петр Леонидович Капица (1894 — 1984) использовал модель маятника с вибрирующим подвесом для построения новой теории, которая описывала эффекты стабилизации тел или частиц. Работа Капицы по стабилизации маятника была опубликована в 1951 году, а сама модель получила название «маятник Капицы». Более того, было открыто новое направление в физике — вибрационная механика. Данная модель позволила наглядно показать возможности высокочастотной электромагнитной стабилизации пучка заряженных частиц в ускорителях.

Владимир Игоревич АрнольдДругой советский математик и академик Владимир Игоревич Арнольд (1937-2010), который был заместителем Капицы, вспоминал его слова:

«Он (Капица — примечание) сказал: «Вот смотрите — когда придумывается какая-то физическая теория, то прежде всего надо сделать маленький какой-нибудь прибор, на котором его наглядно можно было-бы продемонстрировать кому угодно. Например, Будкер и Векслер хотят делать ускорители на очень сложной системе. Но я посмотрел, что уравнения, которые говорят об устойчивости этого пучка, означают, что если маятник перевернут кверху ногами, он обычно неустойчив, падает. Но если точка подвеса совершает быстрые вертикальные колебания, то он становится устойчивым. В то время как ускоритель стоит много миллионов, а этот маятник можно очень легко сделать. Я его сделал на базе швейной электрической машинки, он вот здесь стоит». Он нас отвел в соседнюю комнату и показал этот стоящий вертикально маятник на базе швейной машинки».

Демонстрация динамической стабилизации перевернутого маятника с помощью электробритвыУ математика Арнольда не было своей швейной машинки, и он огорчился. Но у него была электробритва «Нева», из которой и был собран перевернутый маятник. К сожалению, в первой конструкции маятник падал. Тогда Арнольд вывел формулу и увидел, что длина маятника не должна быть больше 12 сантиметров. Известный математик укоротил подвес до 11 сантиметров и все получилось.

Тогда Арнольд вывел формулу и увидел, что длина маятника не должна быть больше 12 сантиметров. Известный математик укоротил подвес до 11 сантиметров и все получилось.

Давайте посмотрим, какие силы действуют на «маятник Капицы». После прохождения верхней мертвой точки подвес маятника начинает тянуть грузик вниз. После прохождения нижней мертвой точки подвес толкает грузик вверх. Так как углы вежду векторами сил в верхней и нижней точке разные, то сумма их векторов дает силу, направленную к оси вертикальных колебаний маятника. Если эта сила больше силы тяжести, то верхнее положение маятника становится устойчивым.

А эта формула описывает взаимосвязь частоты вибраций подвеса, амплитуды колебаний и длины жесткого подвеса.

Видео:

- GetAClass. Маятник Капицы

- Маятник Капицы: диалог академика Арнольда и Капицы, вывод формулы

Кривошипно-шатунный механизм

КШМ — кривошипно-шатунный механизм. Является важнейшим элементом в устройстве ДВС. Главными функциями КШМ становятся:

- Данный механизм принимает на себя давление газов, которое возникает при сгорании рабочей топливно-воздушной смеси в цилиндрах силового агрегата.

- Кривошипно-шатунный механизм отвечает за дальнейшее преобразование энергии, полученной в результате сгорания топлива и давления газов, в полезную механическую работу. Эта работа заключается во вращении коленчатого вала.

Кривошипно-шатунный механизм считается одним из основных механизмов двигателя внутреннего сгорания и конструктивно состоит из списка подвижных и неподвижных деталей. К основным неподвижным элементам относится блок цилиндров (БЦ), головка бока цилиндров (ГБЦ), поддон картера и ряд других крышек, прокладок и крепежей. Подвижными деталями КШМ считаются:

КШМ в двигателе внутреннего сгорания преобразует движение поршня, которое является возвратно-поступательным, в движение коленчатого вала (применительно к устройству ДВС), которое становится вращательным.

Кривошипно-шатунный механизм устроен так, что сначала поршни соединяют с шатунами, а далее пара поршень/шатун крепится к коленчатому валу. Поршни находятся и перемещаются во втулках цилиндров, которые еще называют гильзами. Наличие внешнего вращательного (крутящего) момента также заставляет коленвал совершать вращательное движение. Такую схему называют обратной, что подразумевает преобразование вращения коленвала через связку вала и шатуна снова в поступательное движение поршня.

Читайте также

Кривошипно-шатунный механизм двигателя трактора

1 — коренной подшипник; 2 — шатунный подшипник; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.

Кривошипно-шатунный механизм состоит из следующих основных частей: цилиндра 7 (рис.1), поршня 6 с кольцами 5, шатуна 3 с подшипником 2, поршневого пальца 4, коленчатого вала 10 с противовесами 9, вращающегося в подшипниках 1, и маховика 8.

Детали кривошипно-шатунного механизма воспринимают большое давление (до 6…8 МПа) газов, возникающих при сгорании топлива в цилиндрах, а некоторые из них, кроме того, работают в условиях высоких температур (350° и выше) и при большой частоте вращения коленчатого вала (свыше 2000 мин-1). Чтобы детали могли удовлетворительно работать длительное время (не менее 8…9 тыс. часов) в таких тяжелых условиях, обеспечивая работоспособность двигателя, их изготавливают с большой точностью из высококачественных прочных металлов и их сплавов, а детали из черных металлов (сталь, чугун), кроме того, подвергают термической обработке (цементации, закалке).

Отдельные детали кривошипно-шатунного механизма имеют следующее устройство.

1, 11 — блок-картеры; 2, 4 — головки цилиндров; 3, 8 — прокладки; 5 — цилиндр; 6 — картер; 7 — гильза; 9 — поршень; 10 — поддон; 12 — вкладыши; 13 — крышка шатуна; 14 — стопорное кольцо; 15 — поршневой палец; 16 — шатун; 17 — втулка; 18 — шплинт; 19 — болт; 20 — коренной подшипник.

Цилиндр 5 (рис. 2) — основная часть двигателя, внутри которой сгорает топливо. Цилиндр изготавливают в виде отдельной отливки, укрепляемой на чугунной коробке — картере 6, или в виде сменной гильзы 7, вставляемой в блок цилиндров 1. Материалом для изготовления цилиндров и гильз служит чугун. Внутреннюю поверхность цилиндров и гильз, называемую зеркалом цилиндра, делают строго цилиндрической формы и подвергают шлифовке и полировке. Число цилиндров или гильз у одного двигателя может быть различно: один, два, три, четыре, шесть и больше. Блок цилиндров может быть изготовлен так, что цилиндры будут расположены в один или в два ряда под углом в 90°. Блок цилиндров и картер снизу закрыты поддоном 10 и уплотнены прокладками 8. Цилиндры сверху закрыты головкой 2 или 4 (в зависимости от конструкции двигателя), уплотняемой металло-асбестовой прокладкой.

Поршень 9, устанавливаемый внутри цилиндра, сжимает свежий заряд воздуха и воспринимает давление расширяющихся газов во время горения топлива и передает это давление через палец и шатун на коленчатый вал, заставляя его вращаться. Поршень отливается из алюминиевого сплава. На боковых стенках поршня делают два прилива — бобышки с отверстиями, в которые вставляется поршневой палец 15, соединяющий поршень с шатуном 16. В днище поршня сделана специальная камера, способствующая лучшему перемешиванию топлива с воздухом. Поршень во время работы сильно нагревается (до 350 °С) и при этом расширяется. Во избежание заклинивания поршня в цилиндре его делают несколько меньшего диаметра, чем цилиндр, создавая тем самым между ними зазор 0,25…0,40 мм.

Поршневые кольца. Поскольку между поршнем и цилиндром имеется зазор, то через него могут проходить из камеры сжатия в картер газы. Из картера в камеру сжатия попадает и там сгорает смазочное масло, при этом увеличивается его расход. Для устранения подобных явлений на поршень в специальные канавки надевают пружинные чугунные кольца. Диаметр колец делают немного больше диаметра цилиндра, в котором они будут работать. Чтобы такое кольцо можно было вставить в цилиндр, в нем сделан вырез (или, как его еще называют, замок), позволяющий сжать кольцо перед постановкой в цилиндр. Такое кольцо, будучи вставлено в цилиндр, стремится занять первоначальное положение и поэтому плотно прилегает к стенкам цилиндра, закрывая при этом своим телом зазор между поршнем и цилиндром.

Во время работы двигателя кольца, кроме уплотнения, обеспечивают распределение смазки по цилиндру, предотвращают попадание масла в камеру сгорания, уменьшая тем самым расход его, а также отводят теплоту от сильно нагретого поршня к стенкам цилиндра.

По назначению кольца бывают двух типов: компрессионные — уплотняющие (их обычно ставят по три-четыре) и маслосъемные (одно-два).

Компрессионные кольца воспринимают силы давления газов, причем наибольшую нагрузку до 75% давления несет первое кольцо. Чтобы предохранить поршень от повышенного износа, у некоторых двигателей в первую канавку поршня устанавливают стальную вставку, а для уменьшения износа кольца его цилиндрическую поверхность покрывают пористым хромом. Остальные кольца, воспринимающие меньшую нагрузку — 20 и 5% сил давления, хромом не покрывают.

Маслосъемные кольца чаще всего делают коробчатого сечения с прорезями. Благодаря этому усилие прижатия кольца к стенке цилиндра передается через два узких пояска, что увеличивает удельное давление кольца. Кроме того, узкие пояски кольца лучше снимают излишнее масло со стенок цилиндра или гильзы при движении поршня вниз.

На дне канавки маслосъемного кольца сделаны отверстия в поршне, через которые отводится масло, собранное со стенок цилиндра.

У некоторых двигателей, для того чтобы увеличить упругость маслосъемных колец, в зазор между кольцом и канавкой устанавливают стальной расширитель.

Шатун 16 соединяет поршень с коленчатым валом. Его штампуют из стали. Он состоит из верхней и нижней головок и стержня. Верхняя, неразъемная, головка служит для соединения с поршнем, в нее вставляется поршневой палец. Для уменьшения трения между пальцем и шатуном в верхнюю головку запрессовывают бронзовую втулку 17. Нижняя, разъемная, головка имеет крышку 13 и охватывает шейку коленчатого вала. Чтобы уменьшить трение шатуна о шейку вала, в нижнюю головку и крышку устанавливают вкладыши 12 — стальные пластины, у которых поверхность, прилегающая к шейке вала, покрыта тонким слоем свинцовистой бронзы или специальным алюминиевым сплавом.

Нижнюю головку шатуна и ее крышку соединяют шатунными болтами 19, гайки которых после затяжки шплинтуют. Поршневой палец 15, соединяющий шатун с поршнем, изготовляют из стали, а наружную поверхность подвергают термической (цементации и закалке) и механической (шлифовке) обработке.

Палец во время работы двигателя может перемещаться в верхней головке шатуна и бобышках поршня в небольших пределах, поэтому его называют плавающим.

Для того чтобы палец во время работы не вышел из поршня и не поцарапал зеркало цилиндра, ограничивают перемещение пальца в осевом направлении, устанавливая в бобышках (приливах) поршня стопорные пружинные кольца 14, которые, не препятствуя пальцу поворачиваться в бобышках и головке шатуна, не позволяют ему перемещаться за пределы поршня.

Коленчатый вал воспринимает через шатуны силы расширяющихся газов, действующих на поршни, и превращает эти силы во вращательное движение, которое затем передается трансмиссии трактора. От коленчатого вала также приводятся в движение и другие устройства и механизмы двигателя (газораспределительный, топливный и масляный насосы и др.). Коленчатый вал штампуют из стали или отливают из специального чугуна. Коленчатый вал состоит из следующих частей: коренных или опорных шеек, на которых он вращается в коренных подшипниках 20, шатунных шеек, которые охватывают нижние головки шатунов, щек, соединяющих шейки между собой, и фланца, предназначенного для крепления маховика.

Коленчатый вал состоит из следующих частей: коренных или опорных шеек, на которых он вращается в коренных подшипниках 20, шатунных шеек, которые охватывают нижние головки шатунов, щек, соединяющих шейки между собой, и фланца, предназначенного для крепления маховика.

Чтобы продлить срок службы коленчатого вала, поверхности шеек подвергают термической обработке — закалке.

Маховик представляет собой массивный диск, отлитый из чугуна, он укрепляется на фланце заднего конца коленчатого вала.

Маховик во время работы двигателя накапливает кинетическую энергию, уменьшает неравномерность частоты вращения коленчатого вала, выводит поршни из мертвых точек и облегчает работу двигатели при разгоне машинно-тракторного агрегата и преодолении кратковременных перегрузок.

На маховике укрепляется зубчатый венец, через который специальными устройствами вращают коленчатый вал при пуске двигателя. [Семенов В.М., Власенко В.Н. Трактор. 1989 г.]

Статьи о КШМ двигателей тракторов: Кривошипно-шатунный механизм (КШМ); Кривошипно-шатунный механизм двигателя СМД-60; Особенности эксплуатации КШМ; ТО КШМ и ГРМ двигателя трактора; Уход за кривошипно-шатунным механизмом

Кривошипно-кривошипный механизм | механика | Britannica

Кривошипно-скользящий механизм , расположение механических частей, предназначенных для преобразования прямолинейного движения во вращательное, как в поршневом двигателе с возвратно-поступательным движением, или для преобразования вращательного движения в прямолинейное движение, как в поршневом насосе с возвратно-поступательным движением. Основную природу механизма и относительное движение частей лучше всего можно описать с помощью прилагаемого рисунка, на котором движущиеся части слегка затемнены.Темно заштрихованная часть 1, неподвижная рама или блок насоса или двигателя, содержит цилиндр, изображенный в поперечном сечении его стенками DE и FG, , в котором поршень, часть 4, скользит вперед и назад. Маленький кружок в позиции A представляет главный подшипник коленчатого вала, который также находится в части 1. Коленчатый вал, часть 2, показан как прямой элемент, идущий от коренного подшипника в позиции A до шатунного подшипника в позиции B, . который соединяет его с шатуном, часть 3.Шатун показан как прямой элемент, идущий от подшипника шатунной шейки на B до подшипника пальца на C, , который соединяет его с поршнем, часть 4, которая показана в виде прямоугольника. Три подшипника, показанные в виде окружностей на A, B, и C , позволяют соединенным элементам свободно вращаться относительно друг друга. Путь B представляет собой окружность радиуса AB; , когда B находится в точке h , поршень будет в положении H, , а когда B находится в точке j , поршень будет в положении J. На бензиновом двигателе головная часть цилиндра (где происходит взрыв бензиновоздушной смеси) находится на EG; давление, создаваемое взрывом, толкает поршень из положения H в положение J; Возвратное движение от Дж до H потребует энергии вращения маховика, прикрепленного к коленчатому валу и вращающегося вокруг подшипника, коллинеарного подшипника A . В поршневом насосе с возвратно-поступательным движением коленчатый вал приводится в движение двигателем.

Маленький кружок в позиции A представляет главный подшипник коленчатого вала, который также находится в части 1. Коленчатый вал, часть 2, показан как прямой элемент, идущий от коренного подшипника в позиции A до шатунного подшипника в позиции B, . который соединяет его с шатуном, часть 3.Шатун показан как прямой элемент, идущий от подшипника шатунной шейки на B до подшипника пальца на C, , который соединяет его с поршнем, часть 4, которая показана в виде прямоугольника. Три подшипника, показанные в виде окружностей на A, B, и C , позволяют соединенным элементам свободно вращаться относительно друг друга. Путь B представляет собой окружность радиуса AB; , когда B находится в точке h , поршень будет в положении H, , а когда B находится в точке j , поршень будет в положении J. На бензиновом двигателе головная часть цилиндра (где происходит взрыв бензиновоздушной смеси) находится на EG; давление, создаваемое взрывом, толкает поршень из положения H в положение J; Возвратное движение от Дж до H потребует энергии вращения маховика, прикрепленного к коленчатому валу и вращающегося вокруг подшипника, коллинеарного подшипника A . В поршневом насосе с возвратно-поступательным движением коленчатый вал приводится в движение двигателем.

Кривошипно-ползунковый механизм

Encyclopædia Britannica, Inc.Глава 5. Плоские рычаги

Yi Zhangс

Susan Finger

Stephannie Behrens

Содержание

5.1 Введение

5.1.1 Что такое механизмы связи?

Вы когда-нибудь задумывались, какой механизм вызывает появление ветрового стекла?

стеклоочиститель на передней вдове автомобиля для качания (рис.

5-1а)? Механизм, показанный на рисунке 5-1b,

преобразует вращательное движение двигателя в колебательное движение

стеклоочистителя.

Рисунок 5-1 Стеклоочиститель

Сделаем простой механизм с похожим поведением. Возьми немного картона и сделайте четыре полоски, как показано на рисунке 5-2а.

Возьмите 4 штифта и соберите их, как показано на рисунке. 5-2b.

Теперь держите 6 дюймов. полоса, чтобы он не мог двигаться и повернуть 3 дюйма полоска. Вы увидите, что 4in. полоска колеблется.

Рисунок 5-2 Самостоятельный четырехзвенный рычажный механизм

Четырехзвенная связь — это самый простой и часто самый полезный механизм.Как мы упоминали ранее, механизм, состоящий из твердых тел и нижние пары называются связкой (Охота 78). В планарных механизмах есть только два вида нижние пары — революционные пары и призматические пары.

Самая простая связь с замкнутым контуром — это четырехзвенная связь, которая имеет четыре стержня, три подвижных звена, одно фиксированное звено и четыре штифта суставы. Связь, имеющая хотя бы одно фиксированное звено, является механизмом. Следующий пример связи с четырьмя стержнями был создан в SimDesign в simdesign / fourbar.сим

Рисунок 5-3 Четырех стержневой рычажный механизм в SimDesign

Этот механизм имеет три подвижных звена. Две ссылки прикреплены к кадр, который не показан на этом рисунке. В SimDesign ссылки могут быть прибитыми к фону, тем самым сделав их в кадре.

Сколько степеней свободы у этого механизма? Если мы хотим, чтобы у него был только один, мы можем наложить одно ограничение на связь, и он будет иметь определенное движение. Четырех стержневой рычажный механизм это самый простой и полезный механизм.

Напоминание: механизм состоит из твердых тел и нижних пар. называемые связями (Хант 78). В В планарных механизмах всего два вида нижних пар: поворотные пары и призматические. пары.

5.1.2 Функции рычагов

Функция рычажного механизма состоит в том, чтобы производить вращение, колебание,

или возвратно-поступательное движение от вращения кривошипа или тисков наоборот (Ham и др. 58). Заявленные более конкретно связи могут использоваться для преобразования:

58). Заявленные более конкретно связи могут использоваться для преобразования:

- Непрерывное вращение в непрерывное вращение с постоянным или постоянным вращением. переменное отношение угловой скорости.

- Непрерывное вращение в колебательное или возвратно-поступательное движение (или обратный), с постоянным или переменным соотношением скоростей.

- Колебание в колебание или возвратно-поступательное движение в возвратно-поступательное движение, с постоянным или переменным соотношением скоростей.

Связи выполняют множество различных функций, которые можно классифицировать.

в соответствии с основной задачей механизма:

- Генерация функции : относительное движение между звеньями подключен к раме,

- Создание пути : путь точки трассировки, или

- Создание движения : движение соединительного звена.

5.2 Четырехзвенный механизм

Один из простейших примеров ограниченной связи — это механизм четырехзвенный . Разнообразные полезные механизмы могут

быть сформированным из четырехзвенного механизма с помощью небольших изменений, таких как

как изменение характера пар, пропорций ссылок, и т. Д. . Кроме того, многие сложные механизмы связи представляют собой комбинации

двух и более таких механизмов. Большинство четырехзвенных механизмов

попадают в один из следующих двух классов:

- четырехзвенный рычажный механизм и

- кривошипно-бегунковый механизм.

5.2.1 Примеры

Механизм параллелограмма

В параллелограммной четырехзвенной навеске ориентация муфты не меняется во время движения. На рисунке изображен загрузчик. Очевидно, что поддержание параллелизма важно в погрузчик. Ковш не должен вращаться при подъеме и опускании. Соответствующий файл SimDesign — simdesign / loader.sim.

Рисунок 5-4 Механизм фронтального погрузчика

Кривошипно-шатунный механизм

Механизм с четырьмя стержнями имеет особые конфигурации, созданные

создание одной или нескольких ссылок бесконечной длины. Ползунок-кривошип (или

кривошипно-ползунковый) механизм, показанный ниже, представляет собой четырехзвенный рычажный механизм с

слайдер, заменяющий бесконечно длинную выходную ссылку. Соответствующие

Файл SimDesign — simdesign / slider.crank.sim.

Ползунок-кривошип (или

кривошипно-ползунковый) механизм, показанный ниже, представляет собой четырехзвенный рычажный механизм с

слайдер, заменяющий бесконечно длинную выходную ссылку. Соответствующие

Файл SimDesign — simdesign / slider.crank.sim.

Рисунок 5-5 Кривошипно-ползунковый механизм

Эта конфигурация переводит вращательное движение в поступательное. один. Большинство механизмов приводится в движение двигателями, а кривошипы-ползунки часто используется для преобразования вращательного движения в линейное движение.

Кривошипно-поршневой

Вы также можете использовать ползунок в качестве входной ссылки, а рукоятку — в качестве выходная ссылка.В этом случае механизм передает трансляционные движение во вращательное движение. Поршни и кривошип во внутреннем двигатель внутреннего сгорания является примером этого типа механизма. В соответствующий файл SimDesign — simdesign / сжигание.sim.

Рисунок 5-6 Коленчатый вал и поршень

Вы можете спросить, почему слева есть еще один слайдер и ссылка. У этого механизма есть две мертвые точки. Слайдер и ссылка слева помогите механизму преодолеть эти мертвые точки.

Устройство подачи блоков

Одно интересное применение ползунка-кривошипа — это устройство подачи блоков.В Файл SimDesign можно найти в simdesign / block-feeder.sim

Рисунок 5-7 Устройство подачи блоков

5.2.2 Определения

В ряду планарных механизмов простейшая группа нижней пары механизмы представляют собой четырехзвенные связи. A четырехшарнирный рычажный механизм состоит из четырех стержневых звеньев и четырех поворотных пар, как показано на Рисунке 5-8.

Рисунок 5-8 Четырех стержневой рычажный механизм

Ссылка напротив рамки называется

соединительное звено , и звенья шарнирно прикреплены к раме

называются боковыми звеньями .Ссылка, которую можно свободно перемещать

360 градусов по отношению ко второму звену будет сказано вращается на относительно второго звена (не обязательно

Рамка). Если возможно, чтобы все четыре бара стали одновременно

выровнено, такое состояние называется точкой изменения .

Если возможно, чтобы все четыре бара стали одновременно

выровнено, такое состояние называется точкой изменения .

Некоторые важные концепции в механизмах ссылок:

- Кривошип : Боковое звено, которое вращается относительно рамы, назвал кривошип .

- Коромысло : Любое звено, которое не вращается, называется коромыслом .

- Кривошипно-качающийся механизм : В четырехзвенном рычаге, если более короткое боковое звено вращается, а другое качается (, т. е. , колеблется), она называется кривошипно-коромысла .

- Двухкривошипный механизм : В четырехзвеночном рычаге, если оба боковые звенья вращаются, называется двухкривошипным механизмом .

- Механизм с двумя качающимися рычагами : В четырехзвенной рычажной системе, если оба Боковые звенья рок-н-ролла именуются двухкорпусным механизмом .

5.2.3 Классификация

Перед тем как классифицировать четырехстержневые связи, нам необходимо ввести некоторые основная номенклатура.

В соединении с четырьмя стержнями мы обращаемся к отрезку линии между петли на заданном звене в виде стержня , где:

- s = длина самого короткого стержня

- l = длина самого длинного стержня

- p, q = длина промежуточного стержня

Теорема Грасгофа утверждает, что четырехзвенный механизм имеет при не менее одно вращающееся звено, если

s + l(5-1)

и все три мобильных ссылки будут качаться, если

s + l> p + q(5-2)

Неравенство 5-1 — это критерий Грасгофа .

Все механизмы с четырьмя стержнями попадают в одну из четырех категорий, перечисленных в Таблица 5-1:

| Кейс | л + с исп. р + д р + д | Самый короткий стержень | Тип |

|---|---|---|---|

| 1 | Рама | Двухкривошипная | |

| 2 | Сторона | Коромысло | |

| 3 | Муфта | Двойной рокер | |

| 4 | = | Любая | Изменить точку |

| 5 | > | Любая | Двойной рокер |

Из Таблицы 5-1 видно, что для механизма, имеющего кривошип, сумма длины его самого короткого и самого длинного звеньев должна быть меньше, чем или равна сумме длин двух других ссылок.Тем не мение, это условие необходимо, но недостаточно. Механизмы, удовлетворяющие это состояние делится на следующие три категории:

- Когда самая короткая ссылка — это боковая ссылка, механизм — кривошипно-качающийся. Кратчайший звено — кривошип в механизме.

- Когда самое короткое звено — это кадр механизм, механизм — двухкривошипный.

- Когда самая короткая ссылка — сцепное звено, механизм — двухклавишный.

5.2.4 Угол передачи

На рисунке 5-11, если AB является входным звеном,

сила, приложенная к выходному звену, CD , передается

через соединительное звено BC . (То есть нажатие на ссылку CD прикладывает усилие к звену AB , которое передается

по ссылке BC .) Для достаточно медленных движений

(незначительные силы инерции), сила в соединительном звене чисто

растяжение или сжатие (незначительное изгибающее действие) и направлено

вдоль г. до н.э. г.Для заданной силы в соединительном звене крутящий момент

передаваемая на выходную планку (около точки D ) максимальна при

угол между

соединительная штанга BC и выходная штанга CD /2. Следовательно, угол BCD равен

называется , угол передачи .

(5-3)

Рисунок 5-11 Угол передачи

Когда угол передачи значительно отклоняется от / 2, крутящий момент на выходном стержне уменьшается и может оказаться недостаточным для преодоления трения в система.По этой причине угол отклонения = | / 2- | не должно быть слишком большим. В На практике нет определенного верхнего предела для, поскольку существование силы инерции могут устранить нежелательные силовые отношения который присутствует в статических условиях. Тем не менее следующие критерию можно следовать.5.2.5 Мертвая точка

Когда боковое звено, такое как AB на Рисунке 5-10, выравнивается с соединительным звеном BC , оно может только сжиматься или удлиняется муфтой.В этой конфигурации крутящий момент, приложенный к звено на другой стороне, CD , не может вызвать вращение звена АБ . Поэтому считается, что эта ссылка находится в мертвой точке (иногда называется точкой переключения ).

Изображение 5-10 Мертвая точка

На рисунке 5-11, если AB — кривошип, он может быть выровнен с BC в полное выдвижение по линии AB 1 C 1 или в сгибание с AB 2 в сложенном состоянии В 2 С 2 .Обозначим угол ADC через и угол DAB на. Мы используем индекс 1 для обозначают расширенное состояние и 2 для обозначения изогнутого состояния ссылок AB и BC . В расширенном состоянии ссылка CD не может вращать по часовой стрелке, не растягивая и не сжимая теоретически жесткая линия AC 1 . Поэтому ссылку CD нельзя перейти в запрещенную зону ниже C 1 D , и должен быть на одном из двух крайние позиции; Другими словами, ссылка CD находится в экстремуме.А Второй экстремум звена CD происходит с = 1 .

Обратите внимание, что крайние положения бокового звена возникают одновременно. с мертвыми точками противоположного звена.

с мертвыми точками противоположного звена.

В некоторых случаях мертвая точка может быть полезна для таких задач, как работа. крепление (рисунок 5-11).

Изображение 5-11 Рабочее приспособление

В других случаях мертвая точка должна быть преодолена с помощью момент инерции звеньев или при несимметричном развертывании механизм (рисунок 5-12).

Рисунок 5-12 Преодоление мертвой точки асимметричным развертывание (V-образный двигатель)

5.2.6 Ползунок кривошипно-шатунный механизм

Кривошипно-ползунный механизм, широко известный в двигателей, является частным случаем кривошипно-коромысла механизм. Обратите внимание, что если качелька 3 на рис. 5-13а очень длинный, можно заменить блокировкой, скользящей в изогнутую прорезь или направляющую, как показано. Если длина качельки бесконечна, направляющей и колодки больше нет изогнутый. Скорее, они кажутся прямыми, как показано на рис. 5-13b, а соединение принимает форму обычный кривошипно-ползунковый механизм .

Рисунок 5-13 Кривошипно-ползунковый механизм

5.2.7 Переворачивание шатунно-ползункового механизма

Инверсия — термин, используемый в кинематике для реверсирования или взаимообмен формы или функции применительно к кинематическим цепям и механизмам. Для Например, взяв другое звено в качестве фиксированного звена, ползунок-кривошип механизм, показанный на рисунке 5-14a, можно перевернуть. в механизмы, показанные на рис. 5-14b, c и d. Разные примеры можно найти в применении этих механизмов.Для Например, механизм насосного устройства на рисунке 5-15 такой же, как на рисунке 5-14b.

Изображение 5-14 Инверсии кривошипно-скользящего механизма

Рисунок 5-15 Насосное устройство

Помните, что переворот механизма не меняет движения его звеньев относительно друг друга, но не изменяет их абсолютные движения.

Содержание

- Полное содержание

- 1 Физические принципы

- 2 Механизмы и простые машины

- 3 Подробнее о машинах и механизмах

- 4 Основная кинематика жестких тел с ограничениями

- 5 планарных рычагов

- 5.

1. Введение

1. Введение- 5.1.1 Что такое механизмы связи?

- 5.1.2 Функции рычагов

- 5.2 Четырехзвенные механизмы

- 5.2.1 Примеры

- 5.2.2 Определения

- 5.2.3 Классификация

- 5.2.4 Угол передачи

- 5.2.5 Мертвая точка

- 5.2.6 Ползунок-кривошипно-шатунный механизм

- 5.2.7 Переворачивание шатунно-ползункового механизма

- 5.2.2 Определения

- 5.1.1 Что такое механизмы связи?

- 6 кулачков

- 7 передач

- 8 Прочие механизмы

- Индекс

- Источники

- 1 Физические принципы

sfinger @ ri.cmu.edu

Дизайн машины с кривошипно-шкивом — DIY для детей

Рекомендуемый возраст: 9+

Используйте повседневные материалы, чтобы сконструировать картонный автомат с кривошипным механизмом, который может выполнять множество сложных движений, от подпрыгивания вверх и вниз до вращения по кругу! Этот игривый самодельный проект, вдохновленный деятельностью музея Exploratorium в Сан-Франциско, сочетает в себе механику и повествование, создавая единственный в своем роде шедевр.

Это необычный проект «Сделай сам для детей»: это шаг к новаторству.

Каждая задача Galileo «Дизайн-сам» учит тем же методам, которые профессиональные дизайнеры, инженеры и художники используют в своей работе. Мы верим, что обладая такими навыками, вы можете изменить мир.

Это нужно всем новаторам → берегитесь!

ЗНАНИЯ: факты, навыки или контекст для информирования вашего проекта

MINDSET: правильное настроение для инноваций

ПРОЦЕСС: шаги, которые помогут вам на пути к вашей цели

ВЫЗОВ ДИЗАЙН-ЭТО-САМ

Постройте картонный автомат, который…

- Включает как минимум два движущихся персонажа.

- Работает плавно.

- Имеет прикольную тему!

ОПОВЕЩЕНИЕ ЗНАНИЙ

Автомат — это неэлектрическая движущаяся машина, предназначенная для выполнения заранее определенной последовательности действий. Еще с древних времен автоматы пытались имитировать жизнь с помощью механических средств. Некоторые из них функциональны (например, часы и часы), а другие — чисто декоративные, что делает их увлекательной смесью инженерии и искусства.

ЧТО ВАМ НУЖНО

- Коробка из гофрированного картона, мин. 12 ″ Д x 8 ″ Г x 10 ″ В *

- Малярная лента

- Ножницы

- Карандаш

- Линейка

- Точилка для карандашей

- Дюбель толщиной 1 1/4 дюйма, что примерно на 4 дюйма длиннее вашей коробки

- 2 дополнительных дюбеля 1/4 дюйма длиной примерно 4 и 6 дюймов (6 дюймов опционально)

- 2-4 пробки **

- 1 палочка для поделок

- Термоклеевой пистолет и клеевые стержни

- 2 или более 3 унции.бумажные стаканчики

- 1 тонкая трубочка для питья

- 2 или более бамбуковых шампуров

- Крафт-пена, строительная бумага, средства для чистки труб и другие декоративные материалы

- 1 резинка, примерно 1⁄8 ″ x 7 ″ (необязательно)

* Размер коробки не обязательно должен быть точным, но он должен быть не менее 8 дюймов в глубину, чтобы ваш вращающийся механизм не ударялся о его внутреннюю часть.

** Нам нравятся пробки (которые иногда можно получить бесплатно в ресторанах), потому что их можно проткнуть шпажкой и они утяжеляют нас.Вы также можете использовать толстую упаковочную пену или слои ремесленной пены вместе с металлической шайбой для увеличения веса.

КАК СОБИРАТЬ КАРТОННЫЙ АВТОМАТ

Шаг 1.

Подготовьте коробку . Закройте створки на дне коробки и закрепите их малярным скотчем. Используйте ножницы (и немного мышц!), Чтобы срезать четыре створки коробки наверху. Установите коробку продольно отверстием вперед.

Используйте ножницы (и немного мышц!), Чтобы срезать четыре створки коробки наверху. Установите коробку продольно отверстием вперед.

Шаг 2.

Найдите центр каждой стороны коробки . Используя линейку и карандаш, нарисуйте линии из противоположных углов, чтобы получился X на одной стороне. С помощью заостренного карандаша проделайте отверстие в середине буквы X. Повторите то же самое с другой стороны.

Шаг 3.

Установить коленчатый вал . Заострите один конец дюбеля точилкой для карандашей и проденьте его в оба отверстия в коробке. Наденьте пробку на заточенный конец дюбеля.

Шаг 4.

Удерживать коленчатый вал на месте . Вырежьте из обрезков L-образный кусок картона, затем приклейте нижний край L к не пробковому концу дюбеля, как это:

Шаг 5.

Сделайте рукоятку кривошипа . Разломите палочку пополам и приклейте ее две части горячим клеем на торец коленчатого вала под прямым углом. Поместите 4-дюймовый кусок дюбеля между деталями поделки в форме буквы L, приклеивая их на место. Это должно дать вам прочную рукоятку.

ОПОВЕЩЕНИЕ ЗНАНИЙ

Кулачки — это части машин, которые преобразуют круговое вращательное движение в линейное движение вверх-вниз или из стороны в сторону. Форма, размер, положение и количество кулачков создают различные виды движения. Кулачковые толкатели — это объекты, которые перемещаются кулачком.

( На чертежах ниже шага 8 толкатели кулачков представляют собой горизонтальные круги, которые опираются на верхнюю часть кулачков. )

Шаг 6.

Создайте опору кулачкового толкателя . Приклейте небольшой бумажный стаканчик вверх дном к верхней части коробки, где вы хотите, чтобы был ваш первый движущийся элемент. С помощью заостренного карандаша проделайте отверстие в чашке и в коробке прямо под ней.

С помощью заостренного карандаша проделайте отверстие в чашке и в коробке прямо под ней.

Шаг 7.

Обеспечьте вашу поддержку . Разрежьте соломинку пополам и вставьте ее в оба отверстия, оставив немного торчащих сверху (через чашку) и снизу (через коробку).Закрепите его скотчем, чтобы он не скользил. Это поможет уменьшить трение и гарантировать, что ваш кулачковый толкатель не будет раскачиваться.

МЫСЛЬНЫЙ ВЫЗОВ

Вашего автомата еще не существует — вам нужно проявить фантазию и создать для него дизайн. Какие типы персонажей или объектов будут в вашей сцене? Как эти вещи будут двигаться? Ваше видение должно быть как механическим (как движутся элементы), так и визуальным (как выглядят элементы).Как только вы придумаете четкое видение сцены автомата, которую хотите создать, вы можете составить план и выбрать правильную форму кулачка ниже, чтобы воплотить ее в жизнь.

Шаг 8.

Выберите форму кулачка . Форма и размер ваших кулачков будут влиять на то, как будут двигаться элементы вашего автомата. Посмотрите внимательно на иллюстрации и фотографии различных камер ниже и попытайтесь представить, как будет работать каждый дизайн. Выберите форму кулачка, которая, по вашему мнению, будет соответствовать предполагаемому вами движению.

Шаг 9.

Сделайте свой первый кулачок . (Хотя вы можете выбрать любую форму, которая вам нравится, мы сначала рассмотрим простой дизайн.) Вырежьте картонный круг из ваших обрезков от 3 до 4 дюймов в диаметре. Проделайте в нем дырочку карандашом. Положение отверстия влияет на то, насколько толкатель кулачка будет перемещаться вверх и вниз. Чем дальше он от центра, тем сильнее движение вверх-вниз.

Существует множество вариантов кулачковой формы, поэтому поэкспериментируйте с несколькими вариантами, прежде чем остановиться на одном. Попробуйте эксцентриковые кулачки, кулачки в форме улитки или даже несколько кулачков с одним толкателем!

Попробуйте эксцентриковые кулачки, кулачки в форме улитки или даже несколько кулачков с одним толкателем!

Шаг 10.

Подготовьте кулачок к установке . Сделайте прорезь снаружи кулачка до отверстия. Горячим клеем L-образный кусок картона размером примерно 1,5 x 1,5 дюйма в вертикальном положении на кулачок на другой стороне отверстия. Это будет использоваться для предотвращения раскачивания кулачка.

Шаг 11.

Наденьте кулачок на коленчатый вал через прорезь на кулачке и в отверстие.

Шаг 12.

Расположите кулачок под опорой толкателя кулачка (чашка и соломинка) и приклейте свободную сторону картона L к коленчатому валу.

Шаг 13.

Сделайте кулачковый толкатель . Вырежьте еще один круг от 3 до 4 дюймов и приклейте пробку к центру. В зависимости от размера коробки вам может потребоваться разрезать пробку пополам кухонным ножом или аккуратно поработать ножницами.Проделайте отверстие в верхней части пробки с помощью шпажки.

Шаг 14.

Установите кулачковый толкатель . Удерживайте толкатель кулачка над кулачком и ниже опоры толкателя кулачка. Бросьте вертел в соломинку, проходящую через вашу опору. Вставьте шпажку в отверстие, которое вы сделали в пробке кулачкового толкателя.

Шаг 15.

Протестируйте! Включите ручку и посмотрите, как работает ваш автомат.Помните, ваша цель — добиться плавности и надежности движений.

ЗАЩИТА ПРОЦЕССА

В этом проекте много движущихся частей, и можно ожидать, что сначала они могут двигаться не плавно. Ваш кулачок может застрять или опора следящего механизма может быть изогнута. Потратьте время на медленное вращение коленчатого вала и внимательно посмотрите на свою конструкцию, оценивая , если и почему ваши кулачки работают неправильно. Редизайн на этом важном этапе процесса обеспечит успешную работу автомата, когда вы закончите!

Редизайн на этом важном этапе процесса обеспечит успешную работу автомата, когда вы закончите!

Шаг 16.

Редизайн (и еще раз редизайн) . Если сразу не все идет гладко, не отчаивайтесь! Вы можете легко изменить положение кулачка, отсоединив его от коленчатого вала и переместив. Если вам нужно переделать камеру, просто снимите ее и попробуйте еще раз. Вспомните то видение, которое вы создали для сцены с автоматом, и то, как вы хотите, чтобы персонажи двигались и взаимодействовали. Если у вас возникли проблемы с оценкой качества движения, прикрепите небольшой кусок ленты к вершине вертела и посмотрите, как движется флаг, когда вы поворачиваете рукоятку.Пришло время убедиться, что детали движутся так, как вы их себе представляли.

Шаг 17.

Сделайте еще движения . Повторите шаги с 6 по 15, чтобы создать больше движений с помощью разных кулачков в соответствии с вашим видением.

Шаг 18.

Добавьте своих персонажей! Мы остановились на космической тематике с космическим кораблем и НЛО из крафтовой пены. Вы можете использовать слои пены, чтобы некоторые детали (например, наши ракетные огни и огни НЛО) всплывали.

Шаг 19.

Создайте свою сцену (и сделайте ее потрясающей) . Добавьте больше элементов, которые помогут рассказать вашу историю. Попробуйте найти предметы, которые покачиваются и покачиваются с помощью кулачкового толкателя, например очистители труб или сложенную бумагу. Попробуйте покрыть картонные поверхности разноцветной плотной бумагой, чтобы сделать сцену более яркой. Проявите творческий подход к другим декоративным материалам и добавьте столько украшений, сколько захотите. Все в ваших руках!

НА ИННОВАЦИЯХ!

Хотите еще больше движения? Создайте еще один движущийся элемент своими руками! Мы добавили вращающуюся звезду со шкивом из резиновой ленты. Вот как можно сделать нечто подобное:

Вот как можно сделать нечто подобное:

Шаг 1.

Приклейте сложенный кусок картона к заднему углу коробки со стороны, противоположной рукоятке. Прикрепление картона к углу (к боковой и задней сторонам коробки) создает прочную поверхность для шкива.

Шаг 2.

Приклейте кусок пробки и кусок картона размером 1 x 2 дюйма на заднюю часть картонного удлинителя сбоку от вашего автомата. Пробка должна быть на расстоянии около 9 дюймов от нижнего коленчатого вала.

Шаг 3.

Заточенным карандашом проткните два отверстия, как на фото ниже. Проденьте свой 6-дюймовый дюбель через оба.

Шаг 4.

Временно снимите один конец дюбеля, чтобы вы могли закрепить 7-дюймовую резиновую ленту вокруг коленчатого вала внизу и короткого дюбеля вверху. Поверните рукоятку. Короткий дюбель должен вращаться вместе с коленчатым валом. Если резинка слишком ослабла, снова прикрепите кусок пробки / картона немного выше (или используйте резиновую ленту меньшего размера).Если он слишком тугой, снова прикрепите его ниже (или используйте ремешок большего размера).

Шаг 5.

Присоедините подвижный элемент к внутреннему концу короткого дюбеля и наблюдайте, как он вращается!

Хотите большего? Ознакомьтесь с другими задачами Galileo DIY для детей.

Galileo Learning вдохновляет новатора в каждом ребенке через летние лагеря в Калифорнии, Чикаго и Денвере.

Математическая модель механизма привода кривошипно-шатунного пресса

E3S Web of Conferences 164 , 03051 (2020)Математическая модель приводного механизма с кривошипным устройством кривошипного пресса

Донской государственный технический университет, 344002, пл., 1, Ростов-на-Дону, Россия

* Автор для переписки: [email protected]

Аннотация

Важнейшим звеном кузнечного оборудования является кривошипно-шатунный механизм. Их существенный недостаток — неуравновешенные силы инерции движущихся масс кривошипно-шатунного механизма, вызывающие вибрацию. Анализ явлений, происходящих в механизме, и оценка технологического процесса основаны на теории цепей, которая позволяет аналитически анализировать динамические характеристики систем с большим количеством степеней свободы на основе анализа одного структурного элемента. .Изучение процесса силового взаимодействия неизбежно сводится к построению математической модели механизмов, формирующее движение которых приводит к его формированию. Одна из частичных систем совершает нерегулярное запрограммированное движение, то есть кривошипно-шатунный механизм. Кроме того, на этот привод накладываются нежелательные вибрации, вызванные кинематическим возбуждением. Согласно многочисленным статьям по этой теме, значительные динамические ошибки возникают из-за виброускорений. Одной из основных задач по снижению вибрационной активности и, соответственно, уровня акустической эмиссии исследуемого процесса является обеспечение требуемого закона движения инструмента.Исходя из этого, особое значение приобретает изучение устойчивости формирующих движений. Этот вопрос осложняется тем, что в процессе обработки происходит изменение параметров процесса и, как следствие, характеристик фрикционной муфты. Последнее обстоятельство предполагает эволюцию исследуемой системы, а значит, и необходимость управления процессом.